Vladimirov_S.V._Mehanizats._pogruz.-razgruz.,_transport._i_sklad._rabot2010

.pdf

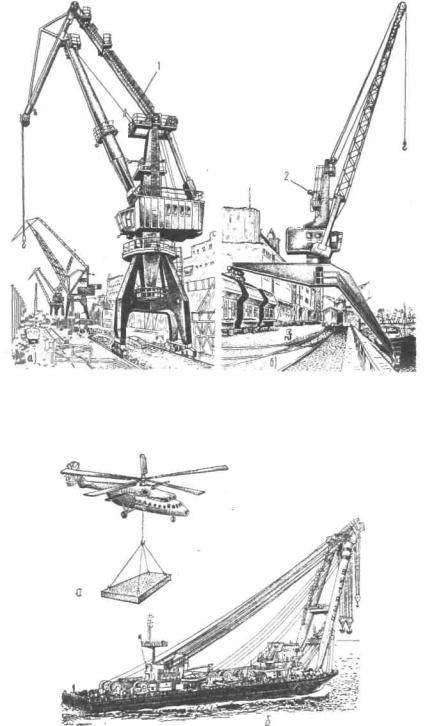

Рис. 14. Портальные краны: а - с жесткой оттяжкой; б - с гибкой оттяжкой и винтовым механизмом 2 изменения вылета стрелы

Рис. 15. Кран-вертолет и плавучий кран

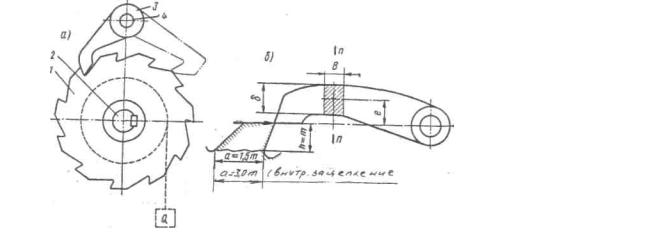

m - модуль зацепления храпового колеса;

Мк - крутящий момент, действующий на валу храпового колеса.

Собачку храпового зацепления изготовляют только из стали. Для обеспечения надежной работы собачка прижимается к храповому колесу пружиной или специальным грузом.

Так как собачка постоянно прижата к зубьям храпового колеса, то при вращении его слышен характерный, неприятный шум. Для его уменьшения применяют конструкции бесшумных собачек, в которых специальное устройство, использующее силу трения, отводит собачку от храпового колеса при движении механизма в сторону подъема. Иногда на мощных механизмах для удержания собачек на весу используют специальный привод.

Работа храпового зацепления при остановке груза характеризуется резким, ударным контактом собачки с зубом храпового колеса и мгновенной остановкой груза. Для уменьшения динамических нагрузок при работе храпового зацепления иногда устанавливают на одно храповое колесо несколько собачек, расположенных так, чтобы они входили в соединение с зубом не одновременно, а со сдвигом на долю шага.

Тогда при прекращении вращения на подъем храповое колесо сможет повернуться в обратном направлении под действием момента от груза только на величину, пропорциональную доле шага храпового колеса и не успеет приобрести высокой скорости. Контакт собачки с зубом колеса производится со значительно меньшим ударом.

2. Роликовые остановы (автологи)

Их действие основано на использовании сил трения, что обеспечивает плавное приложение нагрузки при минимальном угле холостого хода, предшествующем заклиниванию. Роликовый останов (рис.2) состоит из неподвижного корпуса 1, втулки 2 и заложенных в пазы роликов 3. При вращении втулки 2 против часовой стрелки ролики увлекаются силой трения в наиболее широкую часть клинового паза, что обеспечивает свободное вращение втулки 2, а следовательно, и вала механизма. Относительно корпуса 1 при перемене направления вращения ролики увлекаются в узкую часть клинового паза, что приводит к заклиниванию роликов в пазу и остановке. Для более быстрого заклинивания роликов в конструкцию останова включены пружины 5 и штифты 4, отжимающие ролик в угол паза. Наибольшее применение роликовые остановы находят в нереверсивных подъемно-транспортных машинах, например, в элеваторах, где они удерживают ковши в неподвижном состоянии при выключении тока.

Расчет роликовых остановов ведут по заданному крутящему моменту, действующему на валу роликового останова Мк.

Нормальное давление на ролик

N 2ZfDM k , кг

б) ленточные - с рабочим элементом в виде гибкой ленты, трущейся по тормозному барабану;

в) дисковые - с рабочим элементом в виде целых дисков или отдельных сегментных колодок;

г) конические - с рабочим элементом в виде конуса.

Последние два типа объединяются в группу тормозов с замыкающим усилием, действующим вдоль оси тормоза (тормоза с осевым нажатием);

2.По принципу действия - на:

а) автоматические, замыкаемые одновременно с выключением двигателя механизма;

б) управляемые с помощью педали или рукоятки;

3.По назначению - на:

а) стопорные, которые производят остановку машины, вступая в действие в конце движения;

б) ограничивающие скорость движения в определенных пределах (спускные тормоза и регуляторы скорости);

4. По характеру действия приводного усилия - на:

а) нормально замкнутые, которые замыкаются постоянно действующей внешней силой (весом замыкающего груза, усилием пружины), а размыкаются прилагаемым при необходимости приводным усилием;

б) нормально разомкнутые, которые размыкаются постоянно действующей внешней силой, а замыкаются приводным усилием;

в) комбинированные, работающие в нормальных условиях как тормоза нормально разомкнутые, а в аварийных условиях - как тормоза нормально замкнутые действием замыкающего усилия.

Ко всем тормозам предъявляются следующие основные требования: -достаточный тормозной момент для заданных условий работы;

-быстрое замыкание и размыкание;

-высокая конструктивная прочность элементов тормоза;

-простота конструкции, определяющая малую стоимость изготовления, удобство осмотра, регулирования и замены изложенных деталей;

-устойчивость регулирования, обеспечивающая надежность работы тормозного устройства;

-минимальный износ трущихся элементов; -минимальные габариты и вес.

При торможении кинетическая энергия движущегося груза и вращающихся масс механизма переходит в тепловую энергию и вызывает нагрев тормоза.

Основной задачей является ограничение нагрева и износа поверхности трения. Нагрев не должен превышать температур, допускаемых для данного типа фрикционного материала. Поэтому каждое тормозное устройство (на грузонапряженных машинах) необходимо проверять по нагреву. Для этого часто используют метод расчета, основанный на составлении уравнения теплового баланса тормоза.

Местом установки тормозного шкива в механизме является быстроходный вал, где действует наименьший вращающий момент. В этом случае необходимый тормозной момент будет, сравнительно, невелик по величине, а габариты тормоза будут небольшими. Чаще всего тормоза устанавливают между электродвигателем и редуктором, причем тормозной шкив устанавливается обязательно на вал редуктора. В качестве тормозного шкива может быть использована одна из полумуфт, соединяющих валы двигателя и редуктора.

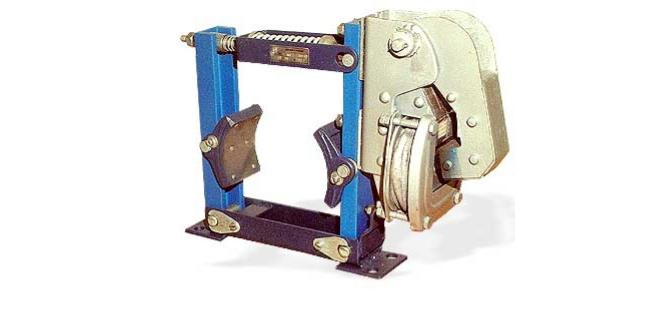

1.Колодочные тормоза

Вподъемно-транспортных машинах находят применение разнообразные

конструкции колодочных тормозов, различающихся в основном схемами рычажных систем.

Торможение механизма колодочным тормозом происходит в результате создания силы трения между тормозным шкивом, связанным с одним из валов механизма, и тормозной колодкой, соединенной посредством рычажной системы с неподвижными элементами конструкции. Одно-колодочные тормоза, создающие при торможении усилие, изгибающее тормозной вал, практически не применяют.

Наиболее широко применяют двухколодочные тормоза с колодками, шарнирно связанными с рычагом тормоза и расположенными диаметрально по отношению к тормозному шкиву (рис. 3).

Тормозной момент составляется из тормозных моментов, развиваемых каждой колодкой.

Рис. 3. Колодочный тормоз

Для уменьшения размеров и мощности размыкающего устройства (привода) тормоза и для получения большого тормозного момента, в тормозах используют специальные фрикционные материалы, обладающие повышенным коэффициентом трения и износоустойчивостью, например, вальцованные ленты. Лента имеет высокую износоустойчивость и стабильный коэффициент трения, мало изменяющийся при нагреве тормоза

Фрикционный материал обычно крепят к тормозной колодке латунными или медными заклепками с глубиной от поверхности трения на половину толщины фрикционного материала. В последнее время применяют термостойкие клеи.

Коэффициент трения зависит от типа материала и колеблется в широких пределах (0,1+0,5).

Тормозные шкивы рекомендуется изготовлять из стального литья качеством не ниже стали 45Л и штампованными из стали 45. В некоторых механизмах допускается применение чугуна (Сч28).

Фрикционные материалы имеют следующие допускаемые значения температуры нагрева tдоп = 220°С (вальцованная лента), асбестовая лента -tоп=175°С.

Превышение допускаемой температуры приводит к нарушению надежности тормозного шкива.

Замыкающая сила Р создается в большинстве случаев усилием сжатой пружины. Применение специального замыкающего груза из-за его большой инерции приводит к увеличению времени замыкания и размыкания тормозов. В качестве размыкающего устройства (привода) используют специальные тормозные электромагниты, электрогидравлические и электромеханические толкатели, включаемые так, что размыкание тормоза происходит одновременно с запуском двигателя.

При выключении тока привод тормоза и двигатель механизма выключаются, тормоз под действием замыкающей силы замыкается и производит остановку механизма.

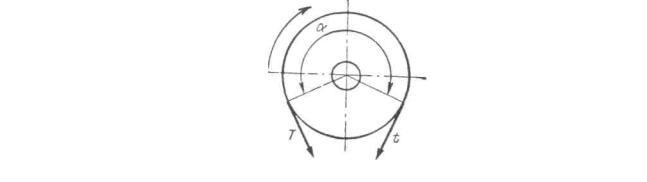

2.Ленточные тормоза

Вэтих тормозах тормозной момент создается за счет трения гибкой ленты

оповерхность цилиндрического тормозного шкива.

Рис. 4. Схема сил в ленточном тормозе

Ленточные тормоза отличаются простотой конструкции, компактностью, способностью развивать большие тормозные моменты, увеличивающиеся с увеличением угла обхвата.

Недостатки:

1)тормоз создает значительное усилие, изгибающее тормозной вал и равное по величине геометрической сумме натяжений t и Т;

2)из-за гибкости тормозной ленты закон распределения давлений (а следовательно, и износа) примерно соответствует изменению функции ef

3)обрыв стальной ленты тормоза влечет за собой аварию. Эксплуатационная надежность ленточных тормозов значительно ниже

надежности колодочных тормозов.

Для расчета можно воспользоваться известным уравнением Эйлера

(рис.4). |

|

|

|

|

|

T |

Pl f |

|

и t |

P |

|

e f 1 |

e f 1 |

||||

|

|

||||

где Р - окружное усилие; |

|

|

|

|

|

|

P |

2MT |

|

||

|

|

|

D |

|

|

между натяжениями Т и t существует соотношение

T te f

где f - коэффициент трения между шкивом и фрикционным материалом, которым обшивается стальная лента;

- угол обхвата тормозного шкива лентой в рад. e - основание натурального логарифма.

Тормозной момент, развиваемый ленточным тормозом,

MT t e f 1 D |

T |

D |

|

e f 1 |

|

|

2 |

e f |

|||||

2 |

|

|

||||

Так как коэффициент трения входит показатель степени, то даже малое его изменение приводит к значительному изменению тормозного момента. Поэтому тормозной момент ленточного тормоза неустойчив.

Ширину ленты В назначают по допускаемому давлению [р]:

B 2T

D p

Величина [р] зависит от материала трущихся поверхностей и типа ленточного тормоза и колеблется в пределах 3…15 кг/см .

Давление между лентой и шкивом можно определить по формуле

p BD2S

где S - натяжение ленты, изменяющееся от минимального натяжения t до максимального Т. Тогда

pmin BD2t и pmax BD2T

Толщину стальной тормозной ленты определяют расчетом на растяжение в опасном сечении по максимальному усилию натяжения Т. Один конец этой ленты имеет винтовую стяжку, а второй закреплен шарнирно.

Винтовая стяжка необходима для регулирования зазора S по мере износа фрикционной ленты.

Различают следующие схемы ленточных тормозов: простой, дифференциальный и суммирующий.

Тема 10. Механизмы вантажопидоймних машин

1.Механизмы подъема груза,

2.Кинематические схемы, устойчивое и неустойчивый движение механизма, выбор электродвигателя.

3.Механизмы перемещения с гибкой тягой

4.механизмы поворота, определение моментов сопротивления в опорах крана. Расчет колонн. Процессы пуска и торможения.

5.Механизмы изменения вылета стрелы. Конструкция. Расчет.

6.Приборы безопасности

1. Основные параметры грузоподъемных машин

Грузоподъемные машины характеризуются следующими основны ми показателями: грузоподъемностью, скоростями движения отдельны механизмов, мощностью механизмов, пролетом (вылетом), режимами JM боты, высотой подъема груза. Значения этих показателей должны соответствовать рекомендациям стандартов (рис. 16).

- |

- |

- |

- |

- |

- |

- |

0,05 |

- |

- |

- |

- |

- |

0,1 |

- |

- |

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

0,25 |

- |

0,32 |

- |

0,4 |

- |

0,5 |

- |

0,63 |

- |

0,8 |

- |

1,0 |

1,25 |

- |

1,6 |

- |

2,5 |

- |

3,2 |

- |

4,0 |

- |

5,0 |

- |

6,3 |

- |

8,0 |

- |

10,0 |

12,5 |

- |

16,0 |

- |

25 |

- |

32 |

- |

40 |

- |

50 |

- |

63 |

- |

80 |

- |

100 |

125 |

- |

160 |

225 |

250 |

280 |

320 |

360 |

400 |

450 |

500 |

560 |

630 |

710 |

800 |

900 |

1000 |

|

|

|

В номинальную грузоподъемность крюковых кранов входит толь вес поднимаемого груза, а для кранов со специальными захват" (грейфер, ковш, кюбель и др.) в номинальную грузоподъемность включ ется дополнительно вес захвата.

|

|

|

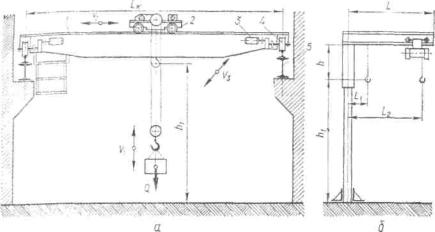

Рис. 16. Схемы кранов с обозначениями основных параметров |

а) |

Номинальная грузоподъемность QT, принимаемая по нормально |

му ряду грузоподъемностей, рекомендуемому ГОСТ 1575-75; |

|

б) |

Вылет стрелы L и противовеса Ln или пролет моста LK, м; |