- •Передмова

- •1.1. Породи великої рогатої худоби

- •1.2. Породи свиней

- •1.3. Породи овець

- •1.4. Породи коней

- •1.5. Породи і кроси птиці

- •1.5.1. Породи курей

- •1.5.2. Породи качок

- •1.5.3. Породи гусей

- •1.5.4. Породи індиків

- •1.6. Породи кролів

- •1.7. Основні вимоги щодо сировини м’ясної промисловості

- •Контрольні запитання і завдання

- •2.1. Перевезення тварин автотранспортом

- •2.2. Транспортування тварин залізничним транспортом

- •2.3. Перевезення тварин водним шляхом

- •2.4. Транспортування гоном

- •2.5. Центровивіз

- •2.6. Приймання та утримання тварин і птиці на м’ясопереробних підприємствах

- •2.6.1. Приймання і ветеринарний огляд тварин

- •2.6.2. Приймання тварин за живою масою і вгодованістю

- •2.6.4. Надходження худоби на скотобазу

- •2.6.5. Передзабійне утримання худоби на скотобазах

- •Контрольні запитання і завдання

- •3.1. Оглушення тварин

- •3.1.1. Оглушення великої рогатої худоби електричним струмом

- •3.1.2. Механічне оглушення тварин

- •3.1.3. Оглушення свиней електричним струмом

- •3.1.4. Оглушення свиней газовою сумішшю

- •3.2. Забій і знекровлення тварин

- •3.3. Знімання шкури

- •3.3.1. Піддування стисненим повітрям

- •3.3.2. Механічне знімання шкури

- •3.4. Оброблення свинячих туш у шкурі

- •3.5. Оброблення свинячих туш методом крупонування

- •3.6. Видалення внутрішніх органів

- •3.7. Розпилювання, зачищення і оцінювання якості туш

- •3.8. Гнучка автоматизована система переробки худоби

- •3.9. Переробка птиці

- •3.9.1. Оглушення птиці

- •3.9.2. Забій птиці

- •3.9.3. Обшпарювання тушок і видалення оперення

- •3.9.4. Патрання і напівпатрання тушок птиці

- •3.10. Організація технологічного процесу переробки птиці

- •3.11. Оброблення перо-пухової сировини

- •3.12. Переробка кролів

- •Контрольні запитання і завдання

- •4.1. М’язова тканина

- •4.2. Сполучна тканина

- •4.3. Жирова тканина

- •4.4. Кісткова і хрящова тканини

- •4.5. Водозв’язувальна здатність м’яса

- •4.6. Фізичні властивості м’яса

- •4.7. Електрофізичні властивості м’яса

- •4.8. Зміни властивостей м’яса під час автолізу

- •4.9. Поживна цінність м’яса

- •4.10. Склад і поживна цінність субпродуктів

- •4.11. Характеристика, хімічний склад і біологічна цінність харчових субпродуктів

- •4.12. Кров

- •4.12.1. Хімічний склад, властивості і фізичні константи крові

- •4.12.2. Хімічний склад і властивості плазми крові

- •4.12.3. Хімічний склад і властивості формених елементів крові

- •Контрольні запитання і завдання

- •5.1. Оброблення м’ясо-кісткових субпродуктів

- •5.2. Оброблення свинячих голів

- •5.3. Оброблення м’якушевих субпродуктів

- •5.4. Оброблення слизових субпродуктів

- •5.5. Оброблення шерстних субпродуктів

- •Контрольні запитання і завдання

- •6.1. Технологія оброблення кишок

- •6.2. Оброблення кишок на потоково-механізованих лініях

- •6.3. Вади кишкової сировини і фабрикату

- •Контрольні запитання і завдання

- •7.1. Склад і властивості жирів

- •7.2. Характеристика жиросировини

- •7.3. Технологія харчових тваринних жирів

- •7.4. Витоплювання жиру

- •7.5. Витоплювання жиру із м’якої сировини в установках періодичної дії

- •7.6. Витоплювання жиру із м’якої сировини під надмірним тиском

- •7.7. Витоплювання жиру із м’якої сировини в установках безперервної дії

- •7.8. Витоплювання жиру із твердої сировини в установках періодичної дії

- •7.9. Виробництво жиробілкової емульсії

- •7.10. Витоплювання кісткового жиру в установках безперервної дії

- •Контрольні запитання і завдання

- •8.1. Основні види продукції з крові та вимоги до якості сировини

- •8.2. Консервування крові

- •8.3. Стабілізація крові

- •8.4. Дефібринування крові

- •8.5. Сепарування крові

- •8.6. Технологія отримання просвітленої крові

- •8.7. Сушіння крові і плазми (сироватки)

- •8.8. Способи розпилення крові

- •8.9. Вибір режиму сушіння

- •8.10. Сушарки для крові і плазми (сироватки)

- •8.11. Виробництво кров’яного борошна

- •Контрольні запитання і завдання

- •9.1. Загальна характеристика сировини для виробництва органопрепаратів

- •Контрольні запитання і завдання

- •10.1. Причини псування м’яса та м’ясних продуктів

- •10.2. Вплив температури на якість м’яса та м’ясних продуктів при зберіганні

- •10.3. Технологія консервування м’яса та м’ясних продуктів

- •10.4. Заморожування та зберігання замороженого м’яса та м’ясних продуктів

- •Контрольні запитання і завдання

- •11.1. Технологія підготовки шкур до консервування

- •11.2.1. Сухосольовий спосіб консервування

- •11.2.2. Консервування шкур тузлукуванням

- •11.3. Сортування, маркування і пакування шкур

- •11.4. Технологія оброблення щетини-шпарки

- •11.5. Технологія оброблення волосу худоби

- •Контрольні запитання і завдання

- •12.1. Асортимент ковбасних виробів

- •12.2. Вимоги до готової продукції

- •12.3. Вимоги до сировини і допоміжних матеріалів

- •12.3.1. Основна сировина

- •12.3.2. Допоміжна сировина і матеріали

- •12.4. Технологічний процес

- •12.4.1. Приймання сировини

- •12.4.3. Розбирання сировини

- •12.5. Виробництво варених ковбасних виробів

- •12.5.1. Вторинне подрібнення і приготування фаршу

- •12.5.2. Наповнення оболонок фаршем і формування ковбасних виробів

- •12.5.3. Термічне оброблення варених ковбасних виробів

- •12.6. Фаршировані ковбаси

- •12.7. Виробництво напівкопчених ковбас

- •12.7.1. Перший спосіб виробництва напівкопчених ковбас

- •12.7.2. Другий спосіб виробництва напівкопчених ковбас

- •12.8. Виробництво ковбасних виробів із м’яса птиці

- •12.9. Виробництво варено-копчених ковбас

- •12.9.1. Перший спосіб виробництва варено-копчених ковбас

- •12.9.2. Другий спосіб виробництва варено-копчених ковбас

- •12.10. Виробництво сирокопчених ковбас

- •12.10.1. Перший спосіб виробництва сирокопчених ковбас

- •12.10.2. Другий спосіб виробництва сирокопчених ковбас

- •12.10.3. Особливості виробництва напівсухих сирокопчених ковбас

- •12.11. Виробництво сиров’ялених ковбас

- •12.12. Особливості виробництва деяких видів ковбасних виробів

- •12.12.2. Виробництво ліверних ковбасних виробів

- •12.12.4. Виробництво холодців

- •12.12.5. Виробництво сальтисонів

- •12.13. Виробництво продуктів із свинини, яловичини і баранини

- •12.13.1. Асортимент виробів

- •12.13.2. Технологія виробів із свинини, яловичини і баранини

- •12.13.3. Продукти зі свинячого шпику

- •12.14. Контроль якості ковбасних виробів

- •Контрольні запитання і завдання

- •13.1. Асортимент м’ясних консервів

- •13.2. Вимоги до готової продукції

- •13.3. Характеристика сировини м’ясних консервів

- •13.3.1. Основна сировина

- •13.3.2. Харчові добавки і прянощі

- •13.4. Консервна тара і вимоги до неї

- •13.5. Виготовлення тари

- •13.6. Маркування консервів

- •13.7. Основні технологічні процеси виробництва м’ясних консервів

- •13.8. Підготовка сировини для виготовлення консервів

- •13.9. Подрібнення м’ясної сировини

- •13.10. Перемішування сировини

- •13.11. Підготовка допоміжних компонентів

- •13.12. Підготовка і санітарне оброблення консервної тари

- •13.13. Фасування сировини в банки

- •13.14. Герметизація банок

- •13.15. Перевірка герметичності закупорених банок

- •13.16. Стерилізація консервів

- •13.17. Теоретичні основи теплового оброблення консервів

- •13.18. Визначення формули стерилізації

- •13.19. Способи розрахунку змін поживної цінності продуктів при стерилізації

- •13.20. Техніка стерилізації консервів

- •13.21. Особливості виготовлення пастеризованих консервів

- •13.23. Сортування, пакування і зберігання консервів

- •13.23.1. Сортування консервів

- •13.23.2. Пакування консервів

- •13.23.3. Зберігання консервів

- •13.24. Реалізація консервів

- •Контрольні запитання і завдання

- •14.1. Виробництво напівфабрикатів

- •14.1.1. Натуральні напівфабрикати

- •14.1.2. Паніровані напівфабрикати

- •14.1.3. Мариновані напівфабрикати

- •14.1.4. Січені напівфабрикати

- •14.2. Продукти швидкого приготування

- •Контрольні запитання і завдання

- •15.1. Теоретичні основи створення комбінованих м’ясних продуктів

- •15.2. Фізіологічна роль білків

- •15.3. Фізіологічна роль жирів і вуглеводів

- •15.4. Фізіологічна роль харчових волокон

- •15.6. Сучасна система асиміляції їжі

- •15.7. Шляхи поліпшення використання вторинної сировини тваринного походження

- •15.8. Поживна цінність і технологічні властивості сировини рослинного походження

- •15.9. Класифікація сировини і харчових добавок для виробництва комбінованих м’ясних продуктів

- •15.10. Технологічні процеси виробництва комбінованих м’ясних продуктів

- •15.10.2. Виробництво комбінованих ковбасних виробів

- •15.11. Підходи до аналізу вхідних характеристик сировини і технологічних процесів виробництва комбінованих м’ясних продуктів

- •15.12. Рангове оцінювання якості комбінованих м’ясних продуктів

- •Контрольні запитання і завдання

- •16.1. Будова і фізичні властивості яєць

- •16.2. Фізико-хімічні властивості яєчного білка

- •16.3. Фізико-хімічні властивості яєчного жовтка

- •16.4. Хімічний склад шкаралупи яєць

- •16.5. Первинне оброблення і зберігання яєць

- •16.6. Дефекти і мікробне псування яєць

- •16.7. Виробництво яйцепродуктів

- •16.7.1. Виробництво яєчного меланжу

- •16.7.2. Виробництво сухих яєчних продуктів

- •16.8. ПАКУВАННЯ І ЗБЕРІГАННЯ СУХИХ ЯЄЧНИХ ПРОДУКТІВ

- •Контрольні запитання і завдання

- •17.1. Характеристика і призначення клею

- •17.2. Характеристика і призначення желатину

- •17.3. Сировина для виробництва клею і желатину

- •17.4. Технологічний процес виробництва клею і желатину

- •17.5. Технологічна підготовка м’якушевої сировини

- •17.6. Технологічна підготовка твердої сировини

- •17.7. Лужне та кислотне оброблення сировини

- •17.8. Видалення желеутворювальних речовин

- •17.9. Оброблення бульйону

- •Контрольні запитання і завдання

- •18.1. Асортимент тваринних кормів

- •18.2. Кормовий і технічний жири

- •18.3. Сировина для виробництва сухих тваринних кормів та жирів для кормових і технічних потреб

- •18.4. Технологічні схеми переробки нехарчової сировини

- •18.4.1. Приймання та підготовка нехарчової сировини до переробки

- •18.4.2. Сортування, промивання і подрібнення нехарчової сировини

- •18.4.3. Теплове оброблення нехарчової сировини

- •18.4.4. Оброблення шквари

- •18.4.5. Коагуляція крові, формених елементів і шляму

- •18.5.1. Переробка технічної сировини в горизонтальних вакуумних котлах з відбиранням жиру на пресах

- •18.5.2. Переробка технічної сировини у вакуумних котлах з проміжним відбиранням жиру на центрифузі

- •18.5.3. Виробництво сухих тваринних кормів на лінії К7-ФКЕ

- •18.5.6. Переробка технічної сировини у горизонтальних вакуумних котлах з проміжним відбиранням жиру, суміщеним із сушінням і тонким подрібненням

- •18.6. Вимоги до якості сухих тваринних кормів

- •18.7. Оброблення жирів для кормових і технічних потреб

- •18.8. Пакування, зберігання та транспортування технічного і кормового жирів

- •Контрольні запитання і завдання

- •Список рекомендованої літератури

Частина ІІІ. Переробêа м’яса та м’ясної сировини

мл з вінчиком горловини 82 мм. Продукти дитячого і дієтичного харчування фасують у банки місткістю 200 мл.

Надійність герметизації обтискної і нарізної банок значно мен- ша за обкатну.

Скляну тару використовують переважно при виготовленні найагресивніших за реакцією середовища м’ясо-рослинних консе- рвів. Крихкість скла значно зменшується при покриванні поверхні банок полімерним матеріалом, скловолокнами або орга- нічними покриттями на основі олеїнової кислоти.

Полімерна тара. Як жерстяна і скляна тара, полімерна тара повинна бути міцною, термостійкою, хімічно стійкою до впливу компонентів харчових консервів, санітарно-гігієнічно безпечною, паро- і газонепроникною та мати низьку вартість.

Полімерну тару поділяють на м’яку і напівжорстку.

М’яку тару виготовляють у вигляді маркованих яскравим дру- ком оболонок, пакетів і формочок, в які закладають рідкий пасто- подібний продукт, а потім м’ясо.

Для виготовлення м’якої полімерної тари найбільш придатні такі полімери, як поліамід-ІІ, поліпропілен, фторопласт.

Напівжорстку тару виготовляють на основі алюмінієвої фольги (завтовшки 0,10 – 0,12 мм), ламінованої пропіленом і з зовнішнім лаковим покриттям. Цей комбінований матеріал легко формуєть- ся, має високу корозійну стійкість, високі теплофізичні характери- стики, малу масу і низьку вартість. Він відомий у промисловості під назвою ламістер або стералкон.

Використання ламістеру дає можливість скомпонувати в одну потоково-механізовану лінію весь комплекс технологічних опера- цій з виготовлення консервів, у тому числі формування тари, на- повнення її сировиною, герметизацію та стерилізацію за темпера- тури до 121 °С.

Ламістер використовують як тару при виготовленні пресервів і консервів з незначним терміном зберігання.

13.5. ВИГОТОВЛЕННЯ ТАРИ

Жерстяні банки залежно від способу виготовлення поділяють на суцільнотягнуті і збірні.

Виготовлення суцільнотягнутих банок. Суцільнотягнуті банки виготовляють витягуванням з листової (стрічкової) жерсті на спеціальних пресах-автоматах. Штампована банка не має по- здовжніх і поперечних швів, що сприяє підвищенню герметичності банки. Однак при витягуванні білої жерсті на циліндричній час- тині банок утворюються мікрощілини, що впливає на термін збе- рігання консервів.

Штамповані банки з білої і алюмінієвої жерсті виготовляють переважно невеликої висоти. Відношення висоти до діаметра бан- ки (при одноопераційному штампуванні) не перевищує 0,5.

364

Розділ 13. Виробництво м’ясних банêових êонсервів

Для виготовлення циліндричних і фігурних суцільноштампо- ваних банок з білої або алюмінієвої жерсті використовують поопе- раційні або комбіновані преси. Вони мають вигляд двостоякового нахиленого ексцентрикового преса зі станиною, скріпленою двома штангами, напрямними, приводом, штампувальним механізмом і повітряною подушкою.

Основним інструментом преса є штамп. Він зміню- ється при виробництві банок іншого розміру. Штамп складається з двох основних частин: верхньої рухомої — пуансона і нижньої нерухо- мої — матриці. Верхня час- тина штампа прикріплюєть- ся до повзуна преса, а ниж- ня — до стола станини пре-

са (рис. 13.3).

На пресі за допомогою штампа виконують певні технологічні операції. Пов- зун преса у процесі перемі- щення вниз опускає пуансон штампа, який по внутріш- ньому діаметру просічного кільця вирубує заготовку і

затискує її по периметру до торців протяжного кільця з силою q. Другою головною операцією штампування банок є витягування корпусу. Затискання заготовки по периферії дає змогу уникнути утворення зморшок на корпусі під час витягування. Рухаючись далі вниз, пуансон штампа здійснює витягування. Зусилля витя- гування р2 і напруження затискання q фланців заготовок діють

одночасно. Поступово, у міру витягування, заготовка заповнює зазор між нерухомим рельєфом матриці і пуансоном. На заверша- льній стадії рельєф пуансона витискує свою конфігурацію на ден- ці банки, яке спирається при цьому на нижній нерухомий рельєф матриці.

Рельєф на денці банки потрібний для надання банці більшої жорсткості і можливості вигинання денець банок під час стерилі- зації під впливом тиску, який утворюється при нагріванні продук- ту у герметичній банці. На завершальній стадії опускання пуан- сона надлишки жерсті зрізуються навколо фланця банки.

Під час піднімання пуансона повітряна подушка піднімає шпильки, які виштовхують банку на поверхню станини, і вона по- трапляє у знімач преса.

При поопераційному виготовленні банок на двох послідовних пресах на штампі першої операції вирубується заготовка і витягу-

365

Частина ІІІ. Переробêа м’яса та м’ясної сировини

ється корпус банки, на штампі другого преса утворюється рельєф денця, обрубуються залишки жерсті на фланцях і оформлюються радіуси відбортовки фланця. На м’ясокомбінатах України консер- вні банки штампують переважно за одну операцію витягування, тобто використовують комбінаційні преси.

Перед штампуванням жерсть змазують тонким шаром вазелі- нового масла або іншим мастилом.

Для виготовлення суцільноштампованих банок використову- ють потоково-механізовану лінію Б4-СЛБ-38 (ВАТ «Кримпрод- маш») продуктивністю для банки № 8 — 22 тис. шт., для банок 1, 2, 3 — 72 тис. шт. за зміну та обладнання для виробництва кри- шок до них типу Б4-СЛК-39 продуктивністю до 115 тис. шт. за зміну з рулонної жерсті та лінії аналогічної продуктивності. Вико- ристовують також комплекс обладнання аналогічної продуктивно- сті для виробництва суцільноштампованих консервних банок Б4- СЛБ-43 та кришок до них Б4-СКА7У2А з листової жерсті.

Виготовлення збірних банок. Збірні банки (див. рис. 13.1)

складаються з корпусу, денця і кришки, які приєднують до корпу- су за допомогою поперечних ущільнених швів.

Виготовлення бланків корпусів. При виготовленні корпусів збірних банок використовують потоково-механізовану лінію, яка складається з двох основних агрегатів: здвоєних дискових ножиць з автоматичним подаванням жерсті і корпусоутворювальної лінії. Здвоєні дискові ножиці призначені для розрізування листів жерс- ті на заготовки потрібних розрізів для корпусів банок — бланки.

Ножиці мають автоматичний подавач листів жерсті СПдА із штабеля. За допомогою вакуумних присосів подавач фіксує лист жерсті і піднімає його. Одночасно сопла, які розміщені по боках штабеля листів, нагнітальним струменем повітря відокремлюють верхній лист жерсті від штабеля. Після цього друга група присосів фіксує лист і подає його вперед до механізму пртискних роликів, потім через бракувальний по товщині жерсті механізм на конвеєр і на обрізні дискові фрези, які розрізають лист жерсті на смужки, ширина яких дорівнює довжині заготовки корпусу-бланка. Нарі- зані смужки по конвеєру-живильнику подаються на дискові но- жиці другої операції, які розміщені перпендикулярно до осі но- жиць першої операції і перерізають нарізані смужки по ширині бланків. Готові бланки конвеєр скидає у накопичувач, утворюючи стопу готових бланків. При правильному розрізуванні листів жер- сті коефіцієнт використання листа становить 85 – 95 %. Здвоєні ножиці типу Б4-САД мають продуктивність 40 листів жерсті за хвилину (при розмірі листа 800 × 800 мм, товщині 0,20 – 0,35 мм), потужність двигуна 2,8 кВт, габаритні розміри 3050 × 2340 × 1215 мм і масу 3600 кг.

Виготовлення корпусів збірних банок. Для виготовлення корпусів збірних жерстяних банок використовують корпусоутво- рювальний агрегат Б4-СКБМ продуктивністю до 250 корпусів за

366

Розділ 13. Виробництво м’ясних банêових êонсервів

хвилину (рис. 13.4). Він призначений для виготовлення корпусів збірних циліндричних банок (№ 4, 7, 8, 9, 11, 12 і 13) з білої жерс- ті. У технологічному потоці її розміщують після здвоєних ножиць перед машиною для відбортування бортиків корпусів.

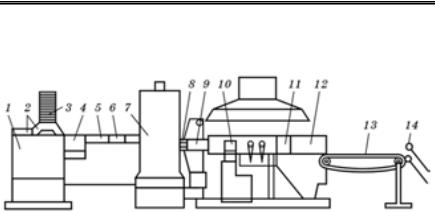

Рис. 13.4. Корпусоутворювальний агрегат Б4-СКБМ:

1 — стіл; 2 — пристрій з вакуумними присосами; 3 — магазин; 4 — вальцюваль- ний пристрій; 5 — механізм вирубування кутів і прорізів у заготовках корпусів; 6 — пристрій попереднього загинання кутів; 7 — пристрій загинальних важелів; 8 — формувальний патрон; 9 — вал; 10 — паяльна ділянка; 11 — механізм очи- щення швів; 12 — повітродувка; 13 — транспортувальний механізм лінії; 14 —

похилий спуск

До складу агрегата входять дві автоматично діючі частини: фо- рмувальна і паяльна.

Формувальною частиною є автомат періодичної дії, який пра- цює таким чином. Вирівняну на столі стопку бланків закладають у магазин, прикріплений до станини на початку конвеєра. Зверху магазин має гребінчасті відсікачі, які забезпечують розділення бланків при подаванні їх з магазину. Під магазином на станині розміщений механізм подавання бланків на конвеєр. Механізм подавання бланків має вакуумні присоси, за допомогою яких шток механізму у верхньому положенні фіксує нижній бланк і опускає його вниз на рейковий конвеєр автомата. У нижньому положенні фіксатора вакуумні присоси за допомогою спеціального крана на штоці відсікаються від вакуумної мережі й сполучаються з атмос- ферою. Бланк розфіксовується і рейковим конвеєром із зворотно- поступальним рухом послідовно подається під вальцювальний пристрій, механізм вирубування кутів і прорізів, механізм для відгинання кутів бланка. Після вигинання краї бланка під час переміщення змащуються флоксом і подаються під механізм утво- рення поздовжнього шва корпусу, який виконує дві технологічні операції: формує корпус і утворює поздовжній шов. На формува- льному патроні відбувається обтискання бланка з заведенням ві- дігнутих країв один за один і наступне склепування корпусу.

Кінці утвореного бланка корпусу, які розміщені в середині бан- ки, при контактуванні з продуктом швидко окиснюються і зазнають корозії. Крім того, при пропаюванні поздовжнього шва практично неможливо уникнути потрапляння припою на внутрішню поверхню

367

Частина ІІІ. Переробêа м’яса та м’ясної сировини

банки і, як наслідок, можливого переходу в продукт свинцю, який міститься в припої. Склепування у замок зігнутих країв бланків дає змогу отримати щільний і надійний поздовжній шов.

Після склепування корпус зіштовхується з формувального пат- рона на вал паяльного агрегата. В передній частині агрегата роз- міщено привід конвеєра переміщення корпусів по паяльному рогу. Переміщуючись по рогу, корпус змазується флоксом і проходить над паяльним валом. Вал, обертаючись, наносить на поздовжній шов тонкий шар розплавленого припою. Для герметизації поздовжнього шва корпусу використовують олов’яно-свинцеві припої ПОС-40, ПОСС 50-50, ПОСС 40-50, ПОСС 18-05 та ін., основними компонентами яких є олово та свинець.

Після проходження корпусу над паяльною ванною, він, пере- міщуючись по напрямній, проходить над механізмом очищення корпусу у вигляді матер’яного ролика, що обертається, який зні- має надлишки припою з поздовжнього шва. Після цього корпус переміщується ланцюговим конвеєром над повітродувкою для охо- лодження припою й остаточної герметизації шва.

На кінці рогу корпус знімається з нього скидачем і подається на виносний конвеєр, який спрямовує корпус у приймальну час- тину фрикційного підіймача.

Корпусоутворювальний агрегат Б4-СКБМ має потужність дви- гуна 4,8 кВт, габаритні розміри агрегата 8250 × 2000 × 1500 і масу

4800 кг.

Після корпусоутворювального агрегата за допомогою фрикцій- ного підіймача і похилого жолоба (спуска) корпуси подаються у відбортувальний автомат Б4-СОБ безперервної дії.

Корпус у горизонтальному положенні надходить до вирізу при- ймальної зірки. Приймальна зірка передає корпуси в автомат і одночасно здійснює центрування корпусів відносно відбортуваль- них патронів, які розміщуються горизонтально, рівномірно по ко- лу з обох боків барабанів-носіїв корпусів. Робоча поверхня патро- нів має вигляд конуса із завитком за формою відбортованого краю корпусу. При подальшому русі корпусу в автоматі робочі поверхні патронів входять у нього з обох боків і затискують його. Під час обертання патронів краї корпусів деформуються за формою пат- рона, здійснюється двостороннє відбортування торців корпусів ба- нок.

Після цього відбортувальні патрони відходять у бік і відборто- ваний корпус банки відводиться вивідною зіркою на відвідний спуск. Весь цикл зближення, відбортування і відходження відбор- тувальних патронів здійснюється при повороті відбортувального механізму на 180°.

Відбортувальний автомат Б4-СОБ має 12 відбортувальних пат- ронів, які забезпечують продуктивність до 250 корпусів за хвили- ну. Автомат має габаритні розміри 1590 × 630 × 1340 мм і масу

1300 кг.

368

Розділ 13. Виробництво м’ясних банêових êонсервів

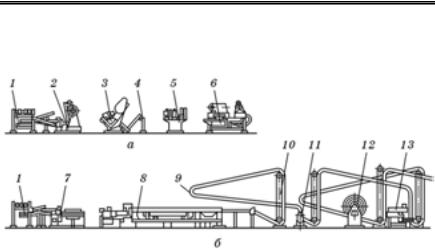

Технологічна схема виготовлення збірних жерстяних банок (рис. 13.5) передбачає транспортувальні операції корпусів від од- нієї машини до іншої за допомогою фрикційних підіймачів і похи- лих спусків.

Рис. 13.5. Лінія для виготовлення збірних металевих банок:

а — кінцеве відділення; б — корпусне відділення; 1 — подавач жерсті; 2 — одно- рядні фігурні ножиці; 3 — однорядний прес з підвивальним автоматом; 4 — стоп- коукладач; 5 — пастонакладальний автомат; 6 — сушарка; 7 — здвоєні дискові ножиці; 8 — корпусоутворювальний агрегат; 9 — похилий спуск; 10 — фрикційний підіймач; 11 — відбортувальний автомат; 12 — автоматичний тестер; 13 — закатна

машина

Лінію для виготовлення корпусів і збирання банок Б4-СЛА7-01 («Кримпродмаш») комплектують корпусоутворювальною, паяль- ною та відбортувальною машинами, закатним автоматом, тесте- ром і системою керування. Вона має продуктивність 7200 банок за годину для банок № 14, 15, 47, 48.

Виготовлення кінців (денець і кришок). Кінці виготовля-

ють способом штампування на автоматичних пресах. Жерсть по- дається на штамп у вигляді листа або стрічки автоматичним жи- вильником. З метою економії листову або рулонну жерсть попе- редньо нарізають на смужки згідно з обраною схемою розкрою- вання: одно-, дворядна, дворядна фігурна, дворядна шахова. По- казником економічності розкроювання є коефіцієнт використання жерсті, який визначають відношенням загальної корисно викори- станої площі до початкової повної площі листа розкроювання.

Спочатку жерсть за допомогою автоматичного подавача листа СПдА надходить до фігурних автоматичних ножиць И9-ФСА, де листи розрізуються на фігурні заготовки, з яких потім штампу- ються кінці (денця і кришки).

ВАТ «Кримпродмаш» випускає лінію для нарізування фігурних стрічок Б4-САФ-1 продуктивністю до 3700 стрічок за годину.

Комплекс машин у лінії для нарізування фігурних заготовок дає змогу підвищити коефіцієнт використання жерсті до 75 % і автоматизувати весь робочий цикл, починаючи з відокремлення

369

Частина ІІІ. Переробêа м’яса та м’ясної сировини

листів жерсті із стопки і закінчуючи укладанням фігурних загото- вок у спеціальні магазини.

Фігурні заготовки жерсті передаються на автоматичний прес ви- готовлення кінців Б4-К1-91. За допомогою вакуумного механізму подавання заготовки з магазину подаються на стіл станини штам- па. Механізмом пульсівної подачі заготовка подається на штамп. Кінці штампуються комбінованим способом, тобто за один хід шта- мпа послідовно вирубується кругла заготовка, формується рельєф поверхні кінців і відбортовується під кут до 90° зовнішнє кільце.

Рельєф на поверхні кінців для металевих банок призначений для запобігання деформуванню корпусу, денець і кришок при збі- льшенні об’єму вмісту банки під час його стерилізації в герметич- но закупорених банках. Бомбажні кільця дають змогу кінцям ви- гинатися під час нагрівання продукту і повертатися у початкове положення при його охолодженні без додаткового деформування банки (рис. 13.6, а).

Кільця жорсткості надають банці жорсткості та міцності. За- лежно від розмірів кінців кілець жорсткості може бути кілька.

Відштампована кришка виштовхується з матриці або пуансона штампа (залежно від конструкції преса) на приймальний лотік станини і нахиленим майданчиком лотока зісковзує у підвиваль- ний механізм. Приймальний нахилений майданчик приєднується до лотока преса.

До складу підвивального механізму входять два диски, що обе- ртаються, і дві нерухомі дуги, розміщені концентрично до зовніш- ньої циліндричної поверхні дисків на відстані, яка дорівнює діа- метру кінця, що підвивається. На зовнішній циліндричній поверх- ні дисків і внутрішній поверхні нерухомих дуг проточено канавки, профіль яких відповідає формі завитка кінців.

Рис. 13.6. Кінці (денце і кришка) банки:

а — форма кінців: 1 — поле; 2 — завиток; 3 — западина кінця; 4 — бомбажне кільце; 5 — кільце жорсткості; б — послідовність виготовлення кінців: І — заготовка; ІІ — відштампований кінець; ІІІ — кінець після підвивання; IV — завиток з рідкою пастою; V — завиток з підсушеною пастою; 1 — паста в рідкому стані; 2 — плівка пасти після сушіння

370

Розділ 13. Виробництво м’ясних банêових êонсервів

Робота підвивального механізму полягає в тому, що кінці з преса двома потоками нахиленим спуском потрапляють у канавки дуг, захоплюються дисками і прокочуються ними в зазорі між дис- ком і дугою. При цьому кінці обертаються навколо своєї осі і по- ступово здійснюється підвивання (підгинання) підігнутої кромки кінця з утворенням завитка (рис. 13.7).

Рис. 13.7. Підвивальний механізм:

1 — похилий майданчик; 2 — диски; 3 — гвинти; 4 — формувальні стрижні; 5 — напрямні

Після підвивання кінці подаються до гвинтів, що обертаються, де вони формуються у стопки за допомогою формувальних стриж- нів. Після цього сформована стопка кінців розміщується у при- ймальному магазині пастонакладальної машини. За допомогою механізму видавання кінців і фіксатора кінців, що обертається, на внутрішнє поле завитка кінців заливається ущільнювальна паста. Внаслідок обертання кінців навколо своєї осі (завдяки фіксатору) паста рівномірно заповнює завиток (рис. 13.6, б).

Останньою технологічною операцією з виготовлення кінців є сушіння пасти. Під час сушіння кінців у спеціальних печах роз- чинник випаровується і на поверхні завитка залишається еластич- ний шар підсушеної пасти (див. рис. 13.6, б). Кількість підсушеної пасти має бути достатньою для герметизації міжшарових зазорів при герметизації банки.

ВАТ «Кримпродмаш» виготовляє лінію для виробництва кінців Б4-СНОМ, яка комплектується ножицями, пресом для кінців, під- вивальною машиною, автоматом для накладання пасти і сушиль- ним автоматом, а також автоматичну лінію для виробництва

371

Частина ІІІ. Переробêа м’яса та м’ясної сировини

кришок «ТВІСТ-ОФФ» діаметром 53, 58, 66 і 82 мм продуктивніс- тю 250 шт./хв з накладанням на внутрішнє кільце кришки компа- унда — шару спеціального харчового полімеру, який забезпечує герметичність контакту кришка — банка.

З’єднання кінців з корпусами банок. Кінці приєднуються до відбортованих корпусів за допомогою подвійного шва. Інстру- ментом для утворення шва є закатні ролики першої та другої опе- рацій з профільованими робочими канавками.

Закатування здійснюється на автоматі СЗД для привальцьову- вання денець.

Закатні ролики першої операції попередньо підгинають фла- нець корпусу (рис. 13.8). Після цього закатні ролики другої опера- ції остаточно привальцьовують денце і формують поперечний шов банки. Під час привальцьовування шва роликом другої операції збільшується ширина шва. Зазори в середині шва між жерстю денця і корпусу заповнюються ущільнювальною пастою. Закатний шов має міцно і герметично з’єднувати денце з корпусом банки.

Рис. 13.8. Послідовність утворення подвійного закатного шва:

а — положення І і ІІ системи ролик — банка з кришкою на початку операції; б — положення ІІІ системи ролик — банка наприкінці; 1 — ролик; 2, 3 — закатні роли- ки другої операції; 4, 5 — верхні патрони; 6 — патрон; 7 — кришка; 8 — корпус; 9 — кінець операції; 10 — початок операції

Якість шва перевіряють на герметичність і за розмірами зов- нішніх і внутрішніх елементів шва.

Перевірка банок на герметичність. Збірні банки після приєднання денець надходять на ділянку перевірки герметичнос- ті швів. Герметичність банок перевіряють на спеціальних маши- нах — тестерах.

За принципом дії тестери поділяють на ручні, напівавтоматич- ні та автоматичні. Для перевірки герметичності банок у тестерах використовують вакуум, стиснене повітря і воду.

372

Розділ 13. Виробництво м’ясних банêових êонсервів

Найпоширенішим є спосіб перевірки на герметичність за допо- могою стисненого повітря. Цей спосіб полягає в тому, що банку затискують між двома фланцями. З відкритого боку банки фла- нець повинен мати гумову ущільнювальну прокладку, яка герме- тизує внутрішній об’єм банки, і штуцер, який з’єднує об’єм банки з системою стисненого повітря за допомогою гнучкого шланга. Після герметизації банки занурюють у воду і подають у середину банки стиснене повітря з надлишковим тиском 90 – 110 кПа (для банок

місткістю до 1000 см3 і діаметром до 100 мм).

Банку вважають негерметичною, якщо за час випробувань (10 с) у воді з’являються у вигляді струменя бульбашки повітря. Одно- часно визначають місце розгерметизації. Неавтоматичний повітря- но-водяний тестер має продуктивність 10 банок за хвилину і його використовують для вибіркової перевірки банок у напівавтоматичних та автоматичних лініях для виготовлення жер- стяних банок.

При виготовленні жерстяних банок на автоматичних жерстя- нобанкових лініях використовують автоматичні повітряні тестери безперервної дії. Вони призначені для перевірки герметичності металевих банок за допомогою пневмомеханічних або пневмоеле- ктричних бракувальних апаратів.

Механізми автомата змонтовано на металевій плиті. По краях плити змонтовано два однакових стояки з горизонтальним валом. На валу автомата встановлене колесо, що вертикально обертаєть- ся, із закріпленими на ньому по колу 36 випробними патронами. Патрони мають диски з гумовими шайбами і притискачами, розмі- щеними на кронштейнах напроти дисків і співвісно з ними. Фіксу- вальні диски з’єднані повітропроводом через дисковий золотник із системою стисненого повітря (надлишковий тиск р2 до 0,1 МПа).

Після приєднання денець і відбортування по спуску (див. рис. 13.5) банки надходять до приймальної зірки автоматичного тестера відкритим боком до патронів з гумовими шайбами (флан- цями). Зірка суміщує банки з гумовими фланцями патронів. За допомогою важелів із роликами і нерухомої напрямної, розміще- ної паралельно поверхні робочого колеса з випробними патрона- ми, банки притискуються до гумових фланців у зоні завантажен- ня і звільняються в зоні вивантаження з тестера.

Умомент притиснення банки її внутрішній об’єм герметизуєть- ся. При обертанні колеса герметизований об’єм банки через золот- ник і повітропровід з’єднується з системою стисненого повітря — ресивером. У середину банки надходить стиснене повітря (рис. 13.9). При подальшому обертанні колеса об’єм банки від’єднується від системи стисненого повітря. Через певний час обертання внут- рішній об’єм банки з’єднується через інший канал золотника з надмембранною камерою бракувального механізму.

Унегерметичній банці наприкінці випробувань тиск повітря менший, ніж на початку. Тиск у камері під мембраною дорівнює

373