- •Передмова

- •1.1. Породи великої рогатої худоби

- •1.2. Породи свиней

- •1.3. Породи овець

- •1.4. Породи коней

- •1.5. Породи і кроси птиці

- •1.5.1. Породи курей

- •1.5.2. Породи качок

- •1.5.3. Породи гусей

- •1.5.4. Породи індиків

- •1.6. Породи кролів

- •1.7. Основні вимоги щодо сировини м’ясної промисловості

- •Контрольні запитання і завдання

- •2.1. Перевезення тварин автотранспортом

- •2.2. Транспортування тварин залізничним транспортом

- •2.3. Перевезення тварин водним шляхом

- •2.4. Транспортування гоном

- •2.5. Центровивіз

- •2.6. Приймання та утримання тварин і птиці на м’ясопереробних підприємствах

- •2.6.1. Приймання і ветеринарний огляд тварин

- •2.6.2. Приймання тварин за живою масою і вгодованістю

- •2.6.4. Надходження худоби на скотобазу

- •2.6.5. Передзабійне утримання худоби на скотобазах

- •Контрольні запитання і завдання

- •3.1. Оглушення тварин

- •3.1.1. Оглушення великої рогатої худоби електричним струмом

- •3.1.2. Механічне оглушення тварин

- •3.1.3. Оглушення свиней електричним струмом

- •3.1.4. Оглушення свиней газовою сумішшю

- •3.2. Забій і знекровлення тварин

- •3.3. Знімання шкури

- •3.3.1. Піддування стисненим повітрям

- •3.3.2. Механічне знімання шкури

- •3.4. Оброблення свинячих туш у шкурі

- •3.5. Оброблення свинячих туш методом крупонування

- •3.6. Видалення внутрішніх органів

- •3.7. Розпилювання, зачищення і оцінювання якості туш

- •3.8. Гнучка автоматизована система переробки худоби

- •3.9. Переробка птиці

- •3.9.1. Оглушення птиці

- •3.9.2. Забій птиці

- •3.9.3. Обшпарювання тушок і видалення оперення

- •3.9.4. Патрання і напівпатрання тушок птиці

- •3.10. Організація технологічного процесу переробки птиці

- •3.11. Оброблення перо-пухової сировини

- •3.12. Переробка кролів

- •Контрольні запитання і завдання

- •4.1. М’язова тканина

- •4.2. Сполучна тканина

- •4.3. Жирова тканина

- •4.4. Кісткова і хрящова тканини

- •4.5. Водозв’язувальна здатність м’яса

- •4.6. Фізичні властивості м’яса

- •4.7. Електрофізичні властивості м’яса

- •4.8. Зміни властивостей м’яса під час автолізу

- •4.9. Поживна цінність м’яса

- •4.10. Склад і поживна цінність субпродуктів

- •4.11. Характеристика, хімічний склад і біологічна цінність харчових субпродуктів

- •4.12. Кров

- •4.12.1. Хімічний склад, властивості і фізичні константи крові

- •4.12.2. Хімічний склад і властивості плазми крові

- •4.12.3. Хімічний склад і властивості формених елементів крові

- •Контрольні запитання і завдання

- •5.1. Оброблення м’ясо-кісткових субпродуктів

- •5.2. Оброблення свинячих голів

- •5.3. Оброблення м’якушевих субпродуктів

- •5.4. Оброблення слизових субпродуктів

- •5.5. Оброблення шерстних субпродуктів

- •Контрольні запитання і завдання

- •6.1. Технологія оброблення кишок

- •6.2. Оброблення кишок на потоково-механізованих лініях

- •6.3. Вади кишкової сировини і фабрикату

- •Контрольні запитання і завдання

- •7.1. Склад і властивості жирів

- •7.2. Характеристика жиросировини

- •7.3. Технологія харчових тваринних жирів

- •7.4. Витоплювання жиру

- •7.5. Витоплювання жиру із м’якої сировини в установках періодичної дії

- •7.6. Витоплювання жиру із м’якої сировини під надмірним тиском

- •7.7. Витоплювання жиру із м’якої сировини в установках безперервної дії

- •7.8. Витоплювання жиру із твердої сировини в установках періодичної дії

- •7.9. Виробництво жиробілкової емульсії

- •7.10. Витоплювання кісткового жиру в установках безперервної дії

- •Контрольні запитання і завдання

- •8.1. Основні види продукції з крові та вимоги до якості сировини

- •8.2. Консервування крові

- •8.3. Стабілізація крові

- •8.4. Дефібринування крові

- •8.5. Сепарування крові

- •8.6. Технологія отримання просвітленої крові

- •8.7. Сушіння крові і плазми (сироватки)

- •8.8. Способи розпилення крові

- •8.9. Вибір режиму сушіння

- •8.10. Сушарки для крові і плазми (сироватки)

- •8.11. Виробництво кров’яного борошна

- •Контрольні запитання і завдання

- •9.1. Загальна характеристика сировини для виробництва органопрепаратів

- •Контрольні запитання і завдання

- •10.1. Причини псування м’яса та м’ясних продуктів

- •10.2. Вплив температури на якість м’яса та м’ясних продуктів при зберіганні

- •10.3. Технологія консервування м’яса та м’ясних продуктів

- •10.4. Заморожування та зберігання замороженого м’яса та м’ясних продуктів

- •Контрольні запитання і завдання

- •11.1. Технологія підготовки шкур до консервування

- •11.2.1. Сухосольовий спосіб консервування

- •11.2.2. Консервування шкур тузлукуванням

- •11.3. Сортування, маркування і пакування шкур

- •11.4. Технологія оброблення щетини-шпарки

- •11.5. Технологія оброблення волосу худоби

- •Контрольні запитання і завдання

- •12.1. Асортимент ковбасних виробів

- •12.2. Вимоги до готової продукції

- •12.3. Вимоги до сировини і допоміжних матеріалів

- •12.3.1. Основна сировина

- •12.3.2. Допоміжна сировина і матеріали

- •12.4. Технологічний процес

- •12.4.1. Приймання сировини

- •12.4.3. Розбирання сировини

- •12.5. Виробництво варених ковбасних виробів

- •12.5.1. Вторинне подрібнення і приготування фаршу

- •12.5.2. Наповнення оболонок фаршем і формування ковбасних виробів

- •12.5.3. Термічне оброблення варених ковбасних виробів

- •12.6. Фаршировані ковбаси

- •12.7. Виробництво напівкопчених ковбас

- •12.7.1. Перший спосіб виробництва напівкопчених ковбас

- •12.7.2. Другий спосіб виробництва напівкопчених ковбас

- •12.8. Виробництво ковбасних виробів із м’яса птиці

- •12.9. Виробництво варено-копчених ковбас

- •12.9.1. Перший спосіб виробництва варено-копчених ковбас

- •12.9.2. Другий спосіб виробництва варено-копчених ковбас

- •12.10. Виробництво сирокопчених ковбас

- •12.10.1. Перший спосіб виробництва сирокопчених ковбас

- •12.10.2. Другий спосіб виробництва сирокопчених ковбас

- •12.10.3. Особливості виробництва напівсухих сирокопчених ковбас

- •12.11. Виробництво сиров’ялених ковбас

- •12.12. Особливості виробництва деяких видів ковбасних виробів

- •12.12.2. Виробництво ліверних ковбасних виробів

- •12.12.4. Виробництво холодців

- •12.12.5. Виробництво сальтисонів

- •12.13. Виробництво продуктів із свинини, яловичини і баранини

- •12.13.1. Асортимент виробів

- •12.13.2. Технологія виробів із свинини, яловичини і баранини

- •12.13.3. Продукти зі свинячого шпику

- •12.14. Контроль якості ковбасних виробів

- •Контрольні запитання і завдання

- •13.1. Асортимент м’ясних консервів

- •13.2. Вимоги до готової продукції

- •13.3. Характеристика сировини м’ясних консервів

- •13.3.1. Основна сировина

- •13.3.2. Харчові добавки і прянощі

- •13.4. Консервна тара і вимоги до неї

- •13.5. Виготовлення тари

- •13.6. Маркування консервів

- •13.7. Основні технологічні процеси виробництва м’ясних консервів

- •13.8. Підготовка сировини для виготовлення консервів

- •13.9. Подрібнення м’ясної сировини

- •13.10. Перемішування сировини

- •13.11. Підготовка допоміжних компонентів

- •13.12. Підготовка і санітарне оброблення консервної тари

- •13.13. Фасування сировини в банки

- •13.14. Герметизація банок

- •13.15. Перевірка герметичності закупорених банок

- •13.16. Стерилізація консервів

- •13.17. Теоретичні основи теплового оброблення консервів

- •13.18. Визначення формули стерилізації

- •13.19. Способи розрахунку змін поживної цінності продуктів при стерилізації

- •13.20. Техніка стерилізації консервів

- •13.21. Особливості виготовлення пастеризованих консервів

- •13.23. Сортування, пакування і зберігання консервів

- •13.23.1. Сортування консервів

- •13.23.2. Пакування консервів

- •13.23.3. Зберігання консервів

- •13.24. Реалізація консервів

- •Контрольні запитання і завдання

- •14.1. Виробництво напівфабрикатів

- •14.1.1. Натуральні напівфабрикати

- •14.1.2. Паніровані напівфабрикати

- •14.1.3. Мариновані напівфабрикати

- •14.1.4. Січені напівфабрикати

- •14.2. Продукти швидкого приготування

- •Контрольні запитання і завдання

- •15.1. Теоретичні основи створення комбінованих м’ясних продуктів

- •15.2. Фізіологічна роль білків

- •15.3. Фізіологічна роль жирів і вуглеводів

- •15.4. Фізіологічна роль харчових волокон

- •15.6. Сучасна система асиміляції їжі

- •15.7. Шляхи поліпшення використання вторинної сировини тваринного походження

- •15.8. Поживна цінність і технологічні властивості сировини рослинного походження

- •15.9. Класифікація сировини і харчових добавок для виробництва комбінованих м’ясних продуктів

- •15.10. Технологічні процеси виробництва комбінованих м’ясних продуктів

- •15.10.2. Виробництво комбінованих ковбасних виробів

- •15.11. Підходи до аналізу вхідних характеристик сировини і технологічних процесів виробництва комбінованих м’ясних продуктів

- •15.12. Рангове оцінювання якості комбінованих м’ясних продуктів

- •Контрольні запитання і завдання

- •16.1. Будова і фізичні властивості яєць

- •16.2. Фізико-хімічні властивості яєчного білка

- •16.3. Фізико-хімічні властивості яєчного жовтка

- •16.4. Хімічний склад шкаралупи яєць

- •16.5. Первинне оброблення і зберігання яєць

- •16.6. Дефекти і мікробне псування яєць

- •16.7. Виробництво яйцепродуктів

- •16.7.1. Виробництво яєчного меланжу

- •16.7.2. Виробництво сухих яєчних продуктів

- •16.8. ПАКУВАННЯ І ЗБЕРІГАННЯ СУХИХ ЯЄЧНИХ ПРОДУКТІВ

- •Контрольні запитання і завдання

- •17.1. Характеристика і призначення клею

- •17.2. Характеристика і призначення желатину

- •17.3. Сировина для виробництва клею і желатину

- •17.4. Технологічний процес виробництва клею і желатину

- •17.5. Технологічна підготовка м’якушевої сировини

- •17.6. Технологічна підготовка твердої сировини

- •17.7. Лужне та кислотне оброблення сировини

- •17.8. Видалення желеутворювальних речовин

- •17.9. Оброблення бульйону

- •Контрольні запитання і завдання

- •18.1. Асортимент тваринних кормів

- •18.2. Кормовий і технічний жири

- •18.3. Сировина для виробництва сухих тваринних кормів та жирів для кормових і технічних потреб

- •18.4. Технологічні схеми переробки нехарчової сировини

- •18.4.1. Приймання та підготовка нехарчової сировини до переробки

- •18.4.2. Сортування, промивання і подрібнення нехарчової сировини

- •18.4.3. Теплове оброблення нехарчової сировини

- •18.4.4. Оброблення шквари

- •18.4.5. Коагуляція крові, формених елементів і шляму

- •18.5.1. Переробка технічної сировини в горизонтальних вакуумних котлах з відбиранням жиру на пресах

- •18.5.2. Переробка технічної сировини у вакуумних котлах з проміжним відбиранням жиру на центрифузі

- •18.5.3. Виробництво сухих тваринних кормів на лінії К7-ФКЕ

- •18.5.6. Переробка технічної сировини у горизонтальних вакуумних котлах з проміжним відбиранням жиру, суміщеним із сушінням і тонким подрібненням

- •18.6. Вимоги до якості сухих тваринних кормів

- •18.7. Оброблення жирів для кормових і технічних потреб

- •18.8. Пакування, зберігання та транспортування технічного і кормового жирів

- •Контрольні запитання і завдання

- •Список рекомендованої літератури

Розділ 7. Виробництво харчових тваринних жирів

Рис. 7.9. Технологічна схема переробки жиру-сирцю в установці «Шарплес»:

1 — вовчок; 2 — терморегулятори; 3 — котел; 4 — дезінтегратор; 5 — насоси; 6 — центрифуга; 7 — охолодник; 8, 9 — теплообмінники; 10 — поплавковий регулятор; 11 — сепаратор; 12 — клапан; 13 — приймач

7.8. ВИТОПЛЮВАННЯ ЖИРУ ІЗ ТВЕРДОЇ СИРОВИНИ В УСТАНОВКАХ ПЕРІОДИЧНОЇ ДІЇ

Кістки забійних тварин використовують для виробництва бага- тьох харчових продуктів, оскільки їх хімічний склад характеризу- ється високим вмістом жиру, білків, мінеральних речовин, вітамі- нів і мікроелементів. Важливим компонентом харчових кісток є прирізи м’яса, що залишаються після ручного обвалювання. Допу- скається до 8 % м’яса на кістках (без диференціювання за видами кісток).

Найпростішим способом добування жиру з кісток є витоплю- вання за атмосферного тиску у відкритих котлах. Знежирення відбувається за температури 90 – 100 °С у воді. Контакт з водою унеможливлює адсорбцію жиру на поверхні часточок і знижує утриманість його в капілярах кісткової сировини.

М’який режим витоплювання зумовлений необхідністю збере- ження механічної міцності трубчастих кісток для подальшого ви- користання. Крім того, висока температура і тривалий контакт жиру із кістками призводить до погіршення органолептичних по- казників готового продукту.

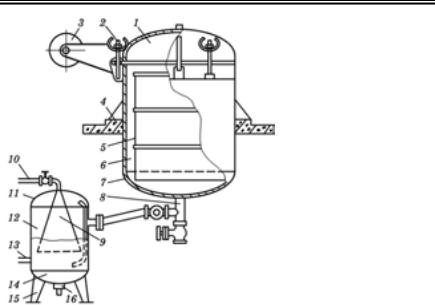

Витоплювання жиру в апараті К7-ФВ2-В. Апарат (рис. 7.10) складається із автоклава для витоплювання жиру і жиро-

147

Частина ІІ. Забій і первинна переробêа хóдоби, птиці, êролів…

Рис. 7.10. АпаратК7-ФВ2-В:

1 — кришка; 2 — шарнірні болти; 3 — противаги; 4 — опорні лапи; 5 — корзини; 6 — корпус автоклава; 7 — днище; 8 — трійник; 9 — ковпак; 10 — труба для від- ведення жиру; 11 — криш- ка; 12 — жировідокремлю- вач; 13 — патрубок для від- ведення бульйону; 14 — днище; 15 — опорні стояки;

16 — вентиль

відокремлювача, який монтується незалеж- но від місця встанов- лення автоклава з мінімальним уклоном з’єднувального трубо- проводу 1 : 50. Жиро- відокремлювач має циліндричний корпус зі сферичним днищем

і кришкою. До внутрішньої стінки кришки підвішені два конічних ковпаки, під які із автоклава надходить жиробульйонна суміш.

Свіжі кістки завантажують у перфоровані корзини і вміщують в автоклав. Після герметизації в автоклав подають гостру пару тиском 0,15 – 0,20 МПа. Через 0,1 год випускають конденсаційну воду, забруднену кров’ю і механічним брудом. Варіння проводять під тиском пари в середині автоклава 0,4 МПа протягом 1,3 – 2,0 год. У цей час колаген набухає, розчиняється у воді, отриманій у результаті конденсації пари, і витискує жир із губчастої маси кісток. Процес триває 2,7 – 3,3 год. Суміш бульйону і жиру безпе- рервно під тиском відводиться у жировідокремлювач.

Отриманий кістковий жир подають на відстоювання або сепа- рування, а концентрований бульйон — на подальше оброблення.

7.9. ВИРОБНИЦТВО ЖИРОБІЛКОВОЇ ЕМУЛЬСІЇ

У Національному університеті харчових технологій (Київ) роз- роблено технологію переробки кісткової сировини, яка дає можли- вість отримувати жиробілкову емульсію (ЖБЕ), що містить крім жиру інші поживні речовини кісток. Сутність технології полягає в екстрагуванні поживних речовин кісток гострою парою і безперер- вному відведенні продукту, що утворюється, із зони високого тиску в умови атмосферного. Це здійснюють за допомогою термодина- мічного конденсатовідвідника, який забезпечує отримання висо- кодисперсної системи.

148

Розділ 7. Виробництво харчових тваринних жирів

Сутність утворення емульсії у конденсатовідвіднику (рис. 7.11) полягає в наступному. Краплини жиру зазнають надлишкового тиску у полі швидкостей дисперсійного середовища і деформуються у ви- гляді сфероїдів. Такі витягнуті краплини стають нестійкими і в момент досягнення критичного

відношення довжини і діаметра |

|

вони розпадаються на дрібні. |

Рис. 7.11. Схема термодинаміч- |

Крім цього, при виході суміші із |

ного конденсатовідвідника: |

1 — диск; 2 — камера; 3 — кільце- |

|

зони високого тиску в умови атмос- |

подібна камера; 4 — кільцеві гніз- |

ферного відбувається бурхливе за- |

да; А — вхідний отвір; Б — вихід- |

кипання води, в результаті чого |

ний отвір |

ЖБЕ зазнає додаткового емульгу- |

|

вання. Жиробілкова емульсія, отримана відразу після теплового оброблення, є в’язкою концентрованою емульсією від білого із сі- руватим відтінком до сірого кольору із специфічним запахом, вла- стивим кістковому бульйону і жиру. При охолодженні до кімнат- ної температури вона набуває вигляду холодцю. Отриманий про- дукт містить 36 – 42 % сухих речовин, у тому числі жиру — 25 – 30 %, білка — 10 – 12 %, мінеральних речовин — 0,3 – 0,4 %.

Виробництво ЖБЕ в автоклавах відрізняється простотою тех- нологічної схеми. Воно здійснюється на діючому обладнанні і по- требує менших витрат електроенергії, води і пари порівняно з тра- диційною технологією переробки кісток на жир і бульйон.

7.10.ВИТОПЛЮВАННЯ КІСТКОВОГО ЖИРУ В УСТАНОВКАХ БЕЗПЕРЕРВНОЇ ДІЇ

Лінія Я8-ФОВ (рис. 7.12). Добування жиру на цій лінії прово- дять за допомогою гарячої води з подаванням гострої пари. Одно- часно сировину перемішують і здійснюють вібрацію, щоб інтенси- фікувати тепломасообмін між кістками і гарячою водою.

Кістки, подрібнені до розміру не більше ніж 30 мм скребковим елеватором, безперервно завантажують у віброекстрактор. Екст- рактор заповнюють гарячою водою (75 – 85 °С) у співвідношенні 1 : 1 і подають гостру пару (0,1 – 0,3 МПа). Вібропривід здійснює гвинтові коливання корпусу частотою 25 Гц, що забезпечує верти- кальне переміщення кісток знизу вгору з потоком гарячої води. Рухаючись угору, часточки кісток потрапляють у патрубок розван- таження, де відокремлюються від жироводяної емульсії і виван- тажуються із апарата. Жироводяна емульсія зливається із екстрак- тора самопливом і після відокремлення твердих часточок у центрифузі надходить на сепарування. Оброблені у віброекстрак- торі кістки промиваються гарячою водою 90 – 95 °С (у співвідно-

149

Частина ІІ. Забій і первинна переробêа хóдоби, птиці, êролів…

Рис. 7.12. Лінія Я8-ФОВ для знежирення кісток:

1 — подрібнювач; 2 — елеватор; 3 — екстрактор; 4 — промивач-роздільник; 5 — центрифуга; 6 — сепаратор; 7 — насос; 8 — пульт керування

шенні 1 : 5) у центрифузі зі шнековим вивантаженням кісток. Рід- ка фаза після розділення спрямовується у шнекову відстійну центрифугу для видалення дрібних кісток, потім у сепаратор для остаточного очищення жиру. Знежирені кістки направляють на виробництво кормового борошна.

Продуктивність лінії 500 кг сировини за годину, тривалість ци- клу 8 хв. Залежно від виду сировини вихід жиру вищого і І сортів становить 8,2 – 18,0 % від маси кісток.

Лінія Я8-ФЛК (рис. 7.13). Ця лінія призначена для отримання харчового жиру і кормового борошна і складається з двох ділянок: знежирення і сушіння. На ділянці знежирення розміщено уста-

Рис. 7.13. Лінія Я8-ФЛК для переробки кісток:

1 — спуск для сировини; 2 — подрібнювач; 3, 10 — елеватори; 4 — насос; 5 — сепа- ратор; 6 — відстійник; 7 — жировідокремлювач; 8 — збірник жирової маси; 9 — вовчок; 11 — центрифуга; 12 — бункер-накопичувач; 13 — сушильний агрегат; 14 — дробильний агрегат

150

Розділ 7. Виробництво харчових тваринних жирів

новку Я8-ФУЖ, на ділянці сушіння — сушильний агрегат, елева- тор і дробарку.

Кістки подають на приймальний стіл, потім у подрібнювач. Подрібнені кістки завантажують у жировідокремлювач на першу стадію знежирення. Витоплений жир із жировідокремлювача ви- тікає у збірник, а частково знежирені і зневоднені кістки надхо- дять у вовчок з діаметром отворів решітки 30 мм, де повторно по- дрібнюються. Кісткова маса накопичується в бункері, елеватором завантажується у бункер-накопичувач, а звідти порціями заван- тажується у центрифугу на повторне знежирення.

У центрифузі відбувається двостадійне оброблення кісток при подаванні гострої пари тиском 0,3 – 0,4 МПа протягом 3 – 4 хв. Жир крізь отвори в стінках барабана стікає у збірник жирової ма- си, що надходить із жировідокремлювача і центрифуги. Далі маса перекачується у два відстійники, а після відстоювання жир піді- грівається до 90 – 100 °С і самопливом спрямовується у сепаратор.

Знежирені кістки вивантажуються із центрифуги і направля- ються у шнековий сушильний агрегат. Висушені кістки подріб- нюють на дробарці. Залежно від виду сировини вихід харчового жиру становить: трубчасті кістки — 17 – 18 %, кулаки — 17,5, хреб- ці — 10, тазові кістки — 11 %.

Рис. 7.14. Лінія В6-ФКА для переробки кісток:

1 — підіймач; 2 — стіл для сировини; 3 — подрібнювач; 4 — елеватори; 5 — екст- рактор; 6 — промивач; 7 — сушарка; 8 — дробарка; 9 — установка для дозування, фасування і пакування борошна; 10 — машина АВЖ-130; 11 — центрифуга; 12 — сепаратори

151