- •Министерство образования и науки Украины

- •Введение

- •Основные сокращения

- •Раздел 6. Основные способы получения материалов и заготовок

- •6.1. Металлургическое производство

- •6.1.1. Общие сведения

- •6.1.2. Производство черных и цветных металлов и сплавов.

- •6.2. Литейное производство

- •6.2.1. Сущность литейного производства

- •6.2.2. Технология изготовления отливок из чугуна, стали и цветных металлов.

- •6.3. Обработка давлением

- •6.3.1. Общие сведения

- •6.3.2. Способы обработки металлов давлением

- •Раздел 7. Физико-технологические особенности получения неразъемных соединений

- •7.1. Электродуговая сварка

- •7.1.1. Общие сведения

- •7.1.2. Физическая сущность электродуговой сварки

- •7.1.3. Технология электродуговой сварки

- •7.1.4. Технологические особенности сварки черных и цветных металлов и сплавов

- •7.2. Газовая сварка

- •7.2.1. Общие сведения

- •7.2.2. Физическая сущность газовой сварки

- •7.2.3.Технология газовой сварки

- •7.3. Пайка, склеивание и клепка

- •7.3.1. Физическая сущность пайки и склеивания материалов

- •7.3.2. Технология пайки, склеивания и клепки материалов

- •7.4. Качество неразъемных соединений и методы их контроля

- •7.4. 1. Основные дефекты неразъемных соединений

- •7.4. 2. Методы контроля неразъемных соединений

- •8. Физико-технологические особенности обработки материалов

- •8.1. Обработка резанием на металлорежущих станках

- •8.1.1. Общие сведения

- •8.1.2. Физическая сущность обработки резанием

- •8.1.3. Металлорежущие станки, приспособления и инструмент

- •8.2. Слесарная обработка резанием

- •8.2.1. Общие сведения

- •8.2.2. Рубка, разрезание и опиливание

- •8.2.3. Шабрение, притирка, полирование и отделка поверхности

- •8.2.4. Особенности обработки резанием неметаллических материалов

- •8.3. Электрохимические и электрофизические методы обработки

- •8.3.1. Электроэрозионные методы обработки

- •8.3.2.Электрохимическая обработка

- •8.3.3. Ультразвуковой и электронно-лучевой методы обработки

- •Раздел 9. Изготовление и ремонт (восстановление) деталей

- •9.1. Основы технологии изготовления и ремонта

- •9.1.1. Общие сведения

- •9.1.2. Форма и расположение обработанных поверхностей

- •9.1.3. Точность обработки

- •9.2.Качество обработанной поверхности

- •9.2.1. Шероховатость обработанной поверхности

- •9.2.2. Микротвердость, микроструктура и остаточные напряжения обработанной поверхности

- •9.3. Обработка поверхностей типовых деталей на металлорежущих станках

- •9.3.1. Обработка поверхностей на токарно-винторезных станках

- •9.3.2. Получение и обработка отверстий на сверлильных станках

- •9.3.3. Обработка плоских поверхностей и пазов на фрезерных и строгальных станках

- •9.3.4. Шлифование и отделочные методы обработки поверхностей

- •Раздел 10. Повышение срока службы деталей технологическими методами

- •10.1. Общие сведения

- •10.1.1. Основные характеристика надежности

- •10.1.2. Условия работы и характерные дефекты основных деталей стс

- •10.2. Методы повышения срока службы деталей

- •10.2.1. Повышение срока службы деталей путем оптимизации режимов механической обработки

- •10.2.2. Повышение срока службы деталей путем их восстановления

- •10.2.3. Повышение срока службы деталей путем упрочнения их рабочих поверхностей

- •10.3. Особенности обработки деталей, восстановленных различными способами

- •10.3.1. Особенности обработки деталей, восстановленных наплавкой

- •10.3.2. Особенности обработки деталей, восстановленных хромированием и железнением

- •10.3.3. Особенности обработки деталей, восстановленных газотермическим напылением

- •Использованная и рекомендованная литература

- •5. Матеріалознавство і технологія матеріалів. Практикум до лабораторних робіт / укладачі: м.С. Молодцов та інші. Під загальною ред. Проф. Молодцова м.С.– Одеса: онма, 2005. - 28 с.

- •Ответы (комментарии) к основным тестам

- •Последовательность переработки железной руды в готовые изделия

- •Общая схема технологического процесса изготовления отливки

- •Сушка форм

- •Плавка металла

- •1. Условия работы и характерные дефекты основных деталей стс

- •2. Влияние параметров качества обработанной поверхности на эксплуатационные свойства деталей стс

- •3. Влияние элементов режима резания и геометрии инструмента на качество обработанной поверхности детали при точении

- •Исходя из геометрических причин, высоту неровностей Rz при точении можно определить по формуле:

- •4. Основы методики выбора материалов и упрочняющей обработки деталей стс

- •5. Восстановление и ремонт деталей

- •Чет о выполнении работы 11 Диафильмы

- •Приспособления для крепления заготовок на токарно-винторезном станке

- •Резцы, применяемые на токарных станках

- •Общий вид и назначение основных узлов и рукояток вертикально-сверлильного станка и сверла

- •Общий вид и назначение основных узлов и рукояток кругло- и плоскошлифовальных станков

- •Устройство и принцип работы универсальной делительной головки

- •Общий вид и назначение основных узлов и рукояток поперечно-строгального станка, конструктивные элементы строгального резца

- •Навчальне видання

Раздел 7. Физико-технологические особенности получения неразъемных соединений

Основными способами получения неразъемных соединений являются электродуговая и газовая сварка, пайка, склеивание и клепка. Использование их для получения заготовок и деталей значительно уменьшает трудоемкость изготовления и снижает расход материала.

7.1. Электродуговая сварка

7.1.1. Общие сведения

Электродуговая сварка является наиболее распространенным способом получения неразъемных соединений. Источником тепла при сварке является электрическая дуга. В этом случае кромки соединяемых деталей, основной и при необходимости присадочный металл, нагревается до расплавленного состояния, образуя общую сварочную ванну. После удаления источника нагрева металл ванны кристаллизуется, образуя сварной шов, соединяющий свариваемые поверхности в одно целое (рис. 7.1).

а) б)

Рис. 7.1. Электродуговая сварка при выполнении однослойного шва:

а) — торцевого; б) — кромочного

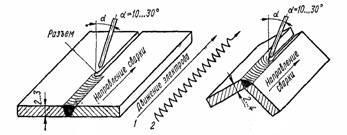

На практике применяются два способа электродуговой сварки (рис. 7.2): неплавящимся а) и плавящимся б) электродами.

а) б)

Рис. 7.2. Схемы электродуговой сварки: 1- держатель, 2- электрод, 3- электрическая дуга, 4- присадочный металл, 5- свариваемая деталь, 6- гибкий провод

Сварка на постоянном токе осуществляется как при прямой, так и обратной полярностях. При прямой полярностиэлектрод присоединяют к отрицательному полюсу генератора, а изделие - к положительному; приобратной- наоборот: электрод присоединяют к положительному полюсу генератора, а изделие - к отрицательному (рис. 7.2,а,б). При сварке с обратной полярностью дуга получается менее устойчивой.

Более широкое применение имеет сварка на переменном токе, так как оборудование для сварки значительно дешевле, меньшей массы и габаритов, проще в эксплуатации. Кроме того, к.п.д. сварочных трансформаторов составляет 0,8-0,85, а агрегатов постоянного тока - 0,3-0,6; расход электроэнергии почти в 3 раза меньше, чем на постоянном. Недодостатком является меньшая устойчивость горения дуги. Для устойчивого горения дуги необходимо увеличивать напряжение и частоту тока, применять специальный газ или обмазку и пр.

7.1.2. Физическая сущность электродуговой сварки

При сваркеметаллов получению неразъемного соединения за счет использования межмолекулярных и межатомных сил сцепления мешают неровности механической обработки и наличие окисных пленок на поверхностях заготовок, поскольку размеры этих неровностей и толщин окисных пленок даже при самой тщательной обработке на несколько порядков больше параметра кристаллической решетки. Поэтому для сближения заготовок на межатомное расстояние их либо сдавливают, обеспечивая за счет пластической деформации сближение поверхностейконтакта на расстояние межатомноговзаимодействия, либо расплавляют место их соединения до расплавленного состояния, которое при охлаждении кристаллизуется, образуя сварной шов, соединяющий поверхности в одно целое. Свойства металла в зоне шва определяются условиями протекания процессов плавления, металлургической обработки основного и присадочного материалов и кристаллизации полученного металла шва.

Свариваемость металлов и сплавов зависит от их физико-химических свойств. Наилучшей свариваемостью обладают металлы, образующие между собой ряд твердых растворов, хуже - с ограниченной растворимостью в твердом состоянии. Высокая теплопроводность, малый коэффициент линейного и объемного расширения и малая усадка также приводят к хорошей свариваемости. Нельзя сваривать этим способом металлы, не растворимые в твердом состоянии. В этом случае применяется либо сварка давлением,либо диффузионная, либо подбирается промежуточный металл, растворимый в обоих свариваемых металлах.

При электродуговой сваркена постоянном токе катодом может быть и электрод (прямая полярность) и заготовка (обратная полярность), на переменном токе полярность постоянно изменяется.

После отрыва электрода от изделия, с разогретого катода, под воздействием электрического поля начинается электронная эмиссия. Электроны, вылетевшие с поверхности катода, направляются к аноду и, сталкиваясь на своем пути с молекулами и атомами воздуха, ионизируют их. Образуемые в воздушном промежутке отрицательные ионы и электроны перемещаются к аноду, а положительные ионы - к катоду. На поверхности катода и анода осуществляется нейтрализация заряженных частиц и преобразование электрической энергии в тепловую. Выделение тепловой энергии в сварочной дуге происходит неравномерно. Количество тепла, выделяемого на аноде, составляет около 43% за счет бомбардировки его электронами, имеющими кинетическую энергию больше, чем ионы, бомбардирующие катод. На катоде выделяется около 36% общего количества тепла сварочной дуги. Поэтому температура анода выше температуры катода, что может негативно отразиться, например, при сварке тонких листов.

При электродуговой сварке на нагревание и расплавление металла используется 60-70% тепла. Остальное количество тепла рассеивается в окружающем пространстве.

Свойства сварного соединенияв целомопределяются строением сварного шва и зоны термического влияния (рис. 7.3). Наплавленный металл1получается в результате перевода присадочного и частично основного металллов в жидкое состояние, образования жидкой ванны и последующего охлаждения, в процессе которого происходит соединение расплавленного металла с основным2.

В узкой зоне сплавления І(зона взаимной кристаллизации) образуются зерна, в равной мерепринадлежащие основному и наплавленному металлу.

За зоной сплавления располагается зона основного металла, где он нагревается довысокихтемператур, не изменяя своего первоначального химического состава. Однако структура его сильно изменяется. Эта зона получила названиезоны термического влияния (ЗТВ).

Структура наплавленного металла 1, независимо от способа сварки, имеет дендритную, в большинстве случаев столбчатую структуру, характерную для литой стали.

Участок IIЗТВнагревается до температуры близкой к температуре плавления. Этот участок называют участком перегрева. Он имеет крупнозернистую и ферритно-игольчатую (Видманштеттову) структуру. Этот участок обладает наибольшей хрупкостью и является наиболее слабым местом сварного соединения. Чтобы устранить вредное влияние указанных структур на механические свойства сварных соединений, необходимо дендритную и Видманштеттову структуры перевести в мелкозернистую равновесную. Этого можно достичь, если сварное соединение подвергнуть полному отжигу либо нормализации. Однако в сварных соединениях, которые получают при газовой сварке и том же самом режиме нормализации и отжиге дендритная структура полностью не превращается в мелкозернистую. Это объясняется наличием в этих швах крупно-дендритной структуры.

На участке III3TBтемпература металла не превышает 1100°С. Здесь наблюдается нормализация стали, в результате которой сталь имеет мелкозернистое строение. Металл на этом участке имеет повышенные механические свойства по сравнению с основным металлом.

НаучасткеIV3TB происходит

неполная перекристаллизация стали, так

как она нагрелась до температуры, лежащей

между критическими точкамиAc![]() иАс

иАс![]() .

На этом участке происходит лишь частичная

перекристаллизация основного металла,

которая характеризуется тем, что наряду

с крупными зернами феррита, которые не

подвергались перекристаллизации,

образуются новые, мелкие зерна феррита

и перлита.

.

На этом участке происходит лишь частичная

перекристаллизация основного металла,

которая характеризуется тем, что наряду

с крупными зернами феррита, которые не

подвергались перекристаллизации,

образуются новые, мелкие зерна феррита

и перлита.

НаучасткеVструктурных изменений в стали не происходит (если сталь перед сваркой не подвергалась пластической деформации). В противном случае на этом участке наблюдается рекристаллизация.

На участке VIструктура стали не претерпевает видимых структурных изменений и не отличается от основной структуры, но имеет пониженную пластичность и ударную вязкость. Этот участок получил название участка синеломкости.

Таким образом, при электродуговой сварке стали в 3TB, расположенной за зоной сплавления, структура основного металла сильно изменяется. При этом размеры3TBзависят от способа и технологии сварки и свойств свариваемого металла. Так, при ручной дуговой сварке стали тонкообмазанными электродами и при автоматической сварке стали под слоем флюса размерыЗТВминимальные (2...2,5 мм); при сварке электродами с толстой обмазкой протяженность ее равна 4…10 мм, а при газовой сварке – 20…25 мм.

Структурные изменения основного металла в ЗТВ мало отражаются на механических свойства малоуглеродистой стали при сварке ее любыми способами с последующим отжигом. Однако при сварке среднеуглеродистых и низколегированных сталей вЗТВможет происходить образование закалочных структур, которые резко снижают пластические свойства сварных соединений и часто являются причиной образования трещин. При сварке таких сталей, склонных к закалке, структура металла вЗТВбудет несколько иной, чем на рис. 7.3. В этом случае за зоной сплавления будут расположены участок закалки, участок неполной закалки, зона отпуска и основной металл.