- •Министерство образования и науки Украины

- •Введение

- •Основные сокращения

- •Раздел 6. Основные способы получения материалов и заготовок

- •6.1. Металлургическое производство

- •6.1.1. Общие сведения

- •6.1.2. Производство черных и цветных металлов и сплавов.

- •6.2. Литейное производство

- •6.2.1. Сущность литейного производства

- •6.2.2. Технология изготовления отливок из чугуна, стали и цветных металлов.

- •6.3. Обработка давлением

- •6.3.1. Общие сведения

- •6.3.2. Способы обработки металлов давлением

- •Раздел 7. Физико-технологические особенности получения неразъемных соединений

- •7.1. Электродуговая сварка

- •7.1.1. Общие сведения

- •7.1.2. Физическая сущность электродуговой сварки

- •7.1.3. Технология электродуговой сварки

- •7.1.4. Технологические особенности сварки черных и цветных металлов и сплавов

- •7.2. Газовая сварка

- •7.2.1. Общие сведения

- •7.2.2. Физическая сущность газовой сварки

- •7.2.3.Технология газовой сварки

- •7.3. Пайка, склеивание и клепка

- •7.3.1. Физическая сущность пайки и склеивания материалов

- •7.3.2. Технология пайки, склеивания и клепки материалов

- •7.4. Качество неразъемных соединений и методы их контроля

- •7.4. 1. Основные дефекты неразъемных соединений

- •7.4. 2. Методы контроля неразъемных соединений

- •8. Физико-технологические особенности обработки материалов

- •8.1. Обработка резанием на металлорежущих станках

- •8.1.1. Общие сведения

- •8.1.2. Физическая сущность обработки резанием

- •8.1.3. Металлорежущие станки, приспособления и инструмент

- •8.2. Слесарная обработка резанием

- •8.2.1. Общие сведения

- •8.2.2. Рубка, разрезание и опиливание

- •8.2.3. Шабрение, притирка, полирование и отделка поверхности

- •8.2.4. Особенности обработки резанием неметаллических материалов

- •8.3. Электрохимические и электрофизические методы обработки

- •8.3.1. Электроэрозионные методы обработки

- •8.3.2.Электрохимическая обработка

- •8.3.3. Ультразвуковой и электронно-лучевой методы обработки

- •Раздел 9. Изготовление и ремонт (восстановление) деталей

- •9.1. Основы технологии изготовления и ремонта

- •9.1.1. Общие сведения

- •9.1.2. Форма и расположение обработанных поверхностей

- •9.1.3. Точность обработки

- •9.2.Качество обработанной поверхности

- •9.2.1. Шероховатость обработанной поверхности

- •9.2.2. Микротвердость, микроструктура и остаточные напряжения обработанной поверхности

- •9.3. Обработка поверхностей типовых деталей на металлорежущих станках

- •9.3.1. Обработка поверхностей на токарно-винторезных станках

- •9.3.2. Получение и обработка отверстий на сверлильных станках

- •9.3.3. Обработка плоских поверхностей и пазов на фрезерных и строгальных станках

- •9.3.4. Шлифование и отделочные методы обработки поверхностей

- •Раздел 10. Повышение срока службы деталей технологическими методами

- •10.1. Общие сведения

- •10.1.1. Основные характеристика надежности

- •10.1.2. Условия работы и характерные дефекты основных деталей стс

- •10.2. Методы повышения срока службы деталей

- •10.2.1. Повышение срока службы деталей путем оптимизации режимов механической обработки

- •10.2.2. Повышение срока службы деталей путем их восстановления

- •10.2.3. Повышение срока службы деталей путем упрочнения их рабочих поверхностей

- •10.3. Особенности обработки деталей, восстановленных различными способами

- •10.3.1. Особенности обработки деталей, восстановленных наплавкой

- •10.3.2. Особенности обработки деталей, восстановленных хромированием и железнением

- •10.3.3. Особенности обработки деталей, восстановленных газотермическим напылением

- •Использованная и рекомендованная литература

- •5. Матеріалознавство і технологія матеріалів. Практикум до лабораторних робіт / укладачі: м.С. Молодцов та інші. Під загальною ред. Проф. Молодцова м.С.– Одеса: онма, 2005. - 28 с.

- •Ответы (комментарии) к основным тестам

- •Последовательность переработки железной руды в готовые изделия

- •Общая схема технологического процесса изготовления отливки

- •Сушка форм

- •Плавка металла

- •1. Условия работы и характерные дефекты основных деталей стс

- •2. Влияние параметров качества обработанной поверхности на эксплуатационные свойства деталей стс

- •3. Влияние элементов режима резания и геометрии инструмента на качество обработанной поверхности детали при точении

- •Исходя из геометрических причин, высоту неровностей Rz при точении можно определить по формуле:

- •4. Основы методики выбора материалов и упрочняющей обработки деталей стс

- •5. Восстановление и ремонт деталей

- •Чет о выполнении работы 11 Диафильмы

- •Приспособления для крепления заготовок на токарно-винторезном станке

- •Резцы, применяемые на токарных станках

- •Общий вид и назначение основных узлов и рукояток вертикально-сверлильного станка и сверла

- •Общий вид и назначение основных узлов и рукояток кругло- и плоскошлифовальных станков

- •Устройство и принцип работы универсальной делительной головки

- •Общий вид и назначение основных узлов и рукояток поперечно-строгального станка, конструктивные элементы строгального резца

- •Навчальне видання

9.3. Обработка поверхностей типовых деталей на металлорежущих станках

9.3.1. Обработка поверхностей на токарно-винторезных станках

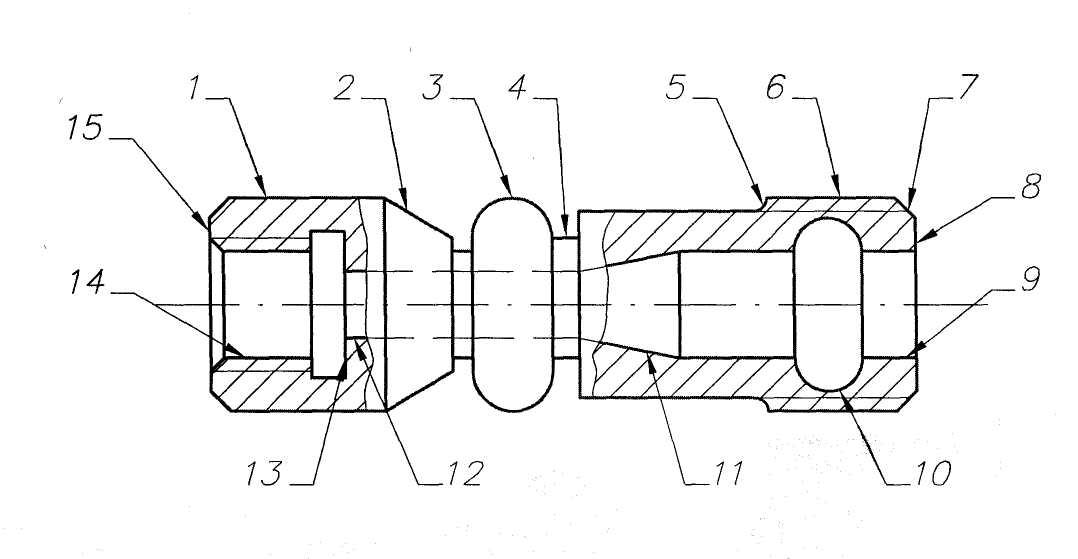

На токарно-винторезных станках обтачивают детали типа тел вращения (валы, диски, втулки, кольца и т.п.) и выполняют следующие виды обработки (рис.9.3): обтачивание наружных цилиндрических 1, конических 2, фасонных 3, торцевых 8 и 15 поверхностей; канавок 4 и закруглений (галтелей) 5; снятие фасок 7; растачивание внутренних цилиндрических 9, конических 11 и фасонных 10 поверхностей; обтачивание (подрезание) внутренних торцевых 13 поверхностей; нарезание наружных 6 и внутренних 14 резьб; сверление 12, зенкерерованне, зенкование и развёртывание отверстий; обработку заготовок деталей машин методом пластического деформирования (без снятия стружки): обкатывание наружных и раскатывание внутренних поверхностей, накатывание рифлений и клейм; отрезание заготовок.

Рис.

9.3. Виды обработки, выполняемые на

токарно-винторезных станках

Рис.

9.3. Виды обработки, выполняемые на

токарно-винторезных станках

Для закрепления заготовок на токарных станках и сообщения им вращательного движения служат соответствующие принадлежности (приспособления) к токарному станку (см. раздел 8.1.3): патроны (трехкулачковые самоцентрирующиеся и четырехкулачковые с индивидуальным приводом), планшайба, центры (неподвижные и вращающиеся), люнеты (подвижные и неподвижные) и др.

Рекомендуемые значения главных углов резца из различных материалов приведены в табл. 2.

Таблица 2 - Рекомендуемые значения главных углов резца

|

Материал обрабатываемой детали |

Быстрорежущая сталь |

Твердый сплав | ||

|

Передний угол |

Задний угол |

Передний угол |

Задний угол | |

|

Сталь с пределом Прочности: бв 600 Мпа 600 бв 1000 Мпа бв 1000 Мпа Жаропрочные стали и сплавы Чугун Медные сплавы |

25 20 -10

20 5 12

|

6-12 8-12 8-12

8 8-12 8-12

|

12-25 10 -10

10 5 12

|

8-12 8-12 10

10 8-10 8-12

|

|

Примечание: Меньшие значения углов – для черновой обработки, большие - чистовой. | ||||

Наружные цилиндрические поверхности заготовок обтачивают токарными проходными прямыми или отогнутыми резцами (рис.9.4, а,б). Заготовку устанавливают и закрепляют в трехкулачковом самоцентрирующем патроне (рис. 9.4, а), в центрах с использованием поводкового патрона и хомутика (рис. 9.4, 6), а также на специальных оправках.

Рис. 9.4. Схемы обработки поверхностей заготовок на токарно-винторезном станке

Обтачивание ступенчатых валов можно вести проходным резцом, у которого главный угол в плане φ равен 90° (рис. 9.4, в).

Обработку наружных цилиндрических поверхностей выполняют при вращательном движении заготовки ( V - скорость резания) и продольном поступательном движения резца (Sпр - продольная подача).

Обычно перед обтачиванием наружной цилиндрической поверхности обрабатывают плоский торец заготовки. Эту обработку часто называют подрезанием торца (рис. 9.4, г). Обработку ведут при вращательном движении заготовки (V) и поперечном поступательном движении резца (Sп). Предварительное подрезание торца обеспечивает его перпендикулярность к оси вращения заготовки.

При обработке нежестких заготовок (L>10 d ) дополнительно применяют подвижные или неподвижные люнеты.

Для растачивания сквозных цилиндрических отверстий используют расточные проходные резцы (рис. 9.4, д), для глухих или ступенчатых отверстий - расточные упорные резцы (рис. 9.4, е),

При обработке отверстий растачиванием заготовки закрепляют в трехкулачковом патроне. Обработку ведут при вращательном движении заготовки (V) и продольном поступательном движении резца (Sпр).

При обработке глухого или ступенчатого отверстия после растачивания цилиндрического отверстия в соответствии с заданными размерами по диаметру и глубине подрезают внутреннюю плоскую торцевую поверхность. Для этого выключают продольную механическую подачу резца и включают поперечную (Sп). Это обеспечивает получение перпендикулярности плоскости внутреннего торца к внутренней цилиндрической поверхности.

Обтачивание конической поверхности на токарно-винторезном станке производится путем смещения задней бабки в поперечном направлении, с использованием конусной линейки, поворотом верхнего суппорта и широким резцом.

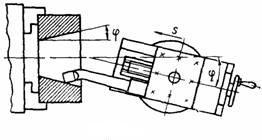

Смещением задней бабки в поперечном направлении обтачивают наружные длинные конические поверхности с небольшой конусностью, когда угол при вершине обтачиваемой конической поверхности 2α < 8-10°. При этом способе обработки корпус задней бабки, сдвигают по ее основанию в поперечном направлении (рис. 9.5).

При смещении корпуса

(центра) задней бабки в поперечном

направлении образующая обрабатываемой

конической поверхности заготовки,

установленной в центрах передней и

задней бабок, будет параллельна

линии центров станка. Это позволяет

вести обработку конической поверхности

с продольной подачей резца (Sпр).

Величину смещения центра

задней бабки в поперечном направлении

определяют из выражения

Рис.

9.5. Схема

обработки конической поверхности

смещением задней бабки в поперечном

направлении

h=![]() мм,

мм,

где D - больший b меньший диаметрa конуса, мм; L - полная длина заготовки, мм; l - длина (высота) обтачиваемого конуса, мм; α - угол наклона образующей конуса к его оси (половина угла конуса).

С использованием конусной линейки обтачивают наружные и внутренние конические поверхности с небольшой конусностью ( 2φ< 12…18°).

К станине токарного станка

(с задней стороны) крепят специальную

конусную линейку (рис.9.6),

состоящую из корпуса

I,

направляющей 2

и ползуна 3.

Для обтачивания конической поверхности

направляющую 2

устанавливают по шкале под углом φ

к линии центров

станка. Винт поперечной подачи отключают

от каретки поперечного суппорта 5.

Обработку ведут с продольной подачей.

Движение продольной подачи (Sпр

) складывается с

поперечным движением ( Sп)

каретки поперечного суппорта, получающей

это движение через тягу 4

Рис.

9.6. Схема

обработки конической поверхности с

использованием конусной

линейки

от ползуна 3. В результате сложения этих двух движений резец будет перемещаться параллельно направляющей 2 (под углом φ к линии центров станка).

Поворотом верхнего суппорта обтачивают относительно короткие конические поверхности (длина конуса не более 150 мм) с любым углом конуса при вершине, как наружные,так и внутренние (рис. 9.7).

а) б)

Рис. 9.7. Схемы обработки наружных а) и внутренних б) конических поверхностей поворотом верхнего суппорта

Чтобы обработать коническую поверхность, необходимо верхний суппорт станка развернуть под углом α к линии центров станка, равным половине угла конуса. Резцу дают подачу (S ) от ходового винта верхнего суппорта (подача ручная).

Широким резцом обтачивают короткие конические поверхности с длиной образующей не более 30-35 мм. Обработку обычно ведут как с продольной так и поперечной подачами (рис.9.8).

а) б) в)

Рис. 9.8. Схемы обработки конических поверхностей широким резцом

Коническая поверхность на заготовке получается за счет того, что резец затачивают под углом α, равным половине угла конуса (главный угол в плане резца равен половине угла обтачиваемого конуса φ=α). Резец в резцедержателе необходимо установить так, чтобы ось стержня его была перпендикулярна к оси вращения заготовки. Широкими резцами обтачивают как наружные, так и внутренние конические поверхности.

Внутренние конические поверхности на токарно-винторезных станках можно также обработать коническим зенкером, закрепленным в пиноли задней бабки. Подача зенкера Sпр ручная, от маховика пиноли задней бабки.

Во всех случаях обтачивания конических поверхностей заготовка имеет вращательное движение V.

Обтачивание фасонных поверхностей. Фасонные поверхности заготовок, имеющих форму тел вращения, обтачивают фасонными резцами и с помощью специальных копировальных приспособлений.

Фасонными резцами обтачивают наружные и внутренние поверхности с длиной образующей не более 30-40 мм. Обтачивание ведут только с поперечной подачей (Sп) при вращательном движение заготовки V.

Схема точения фасонной поверхности с помощью специального копировального приспособления приведена на рис. 9.9.

(Копир

5 установлен в пиноли задней бабки 4. В

резцедержателе 6 напротив резца укреплен

ролик 3, который находится в контакте

с копиром 5. Каретка суппорта 2 может

свободно перемещаться в продрольном

направлении. При поперечечной подаче

резца и постоянном еонтакте ролика 3 с

копиром 5 образуется сфеорическая

поверхность детали 1).

Рис.

9.9. Схема точения фасонной заготовки

С таким приспособлением при замене копира можно обрабатывать многие другие фасонные заготовки.

Нарезание резьб на

токарно-винторезном станке для

небольших диаметров и с малым шагом

выполняется плашками или метчиками.

Наиболее универсальным является способ

нарезания резьбы резьбовыми резцами.

Ими можно нарезать практически любую

резьбу (рис. 9.10). Резьбовой резец должен

иметь профиль впадины нарезаемой

резьбы. Для правильной установки резца

в резцедержателе необходимо, чтобы его

вершина находилась на линии центров

станка, а ось державки резца была

перпендикулярна к ней.

Рис.

9.10. Схема

нарезания

резьбы резцами на

токарно-винторезном

станке

Точность установки резца обеспечивается шаблоном, который одновременно служит контрольным измерительным инструментом при заточке режущих лезвий резца.

На токарно-винторезных станках резьба на обрабатываемой поверхности заготовки получается в результате двух строго согласованных между собой движений - вращения, заготовки ( V ) и продольного перемещения резьбового резца вдоль оси вращения заготовки ( S пр ). При этом необходимо, чтобы за каждый полный оборот заготовки резец перемещался на величину шага однозаходной резьбы или хода многозаходной резьбы. (Ход многозаходной резьбы равен шагу резьбы, умноженному на число заходов резьбы).

При нарезании резьбы продольный суппорт станка, а следовательно, и резец получают поступательное движение от ходового винта станка, который обеспечивает равномерность поступательного движения инструмента (Sпр ).

Для нарезания резьбы заданного шага t на токарно-винторезном станке нужно настроить его кинематическую цепь продольной подачи, определив при этом передаточное отношение сменных зубчатых колес гитары станка iсм. Расчетное уравнение цепи кинематического баланса движений выводится из условия: за один полный оборот шпинделя (заготовки) продольное перемещение суппорта с резцом ( Snp ) должно равняться шагу нарезаемой резьбы (t), т.е.

1 об.шп. • i0 • iсм • iкп •tхв = t,

где i0 - передаточное отношение зубчатых колес, передающих движение от шпинделя станка до гитары; iсм - передаточное отношение сменных зубчатых колес гитары; iкп - передаточное отношение зубчатых колес, передающих движение от гитары до ходового винта станка; tхв - шаг резьбы ходового винта станка, мм; t - шаг нарезаемой резьбы, мм.

Отсюда:

![]() ,

,

где Z1 , Z2 , Z3 , Z4 - числа зубьев сменных зубчатых колес гитары.

Следует выбирать зубчатые колеса с такими числами зубьев, которые есть в наборе колес, прилагаемых к станку. При подборе сменных зубчатых колее гитары необходимо соблюдать условие их сцепляемости на гитаре:

Z1+Z2≥Z3+ 15;Z3+Z4 ≥Z4+ 15

Если шаг ходового винта станка и шаг нарезаемой резьбы выражены в разных единицах измерения, то шаг нарезаемой резьбы следует выразить в единицах измерения шага резьбы ходового винта.

Практическое освоение работ, выполняемых на токарно-винторезных станках, а также изучение соответствующего оборудования, принадлежностей (приспособлений) к нему и инструмента предусмотрено в перид производственной технологической практике в учебных мастерских, на СРЗ и судах.