- •Министерство образования и науки Украины

- •Введение

- •Основные сокращения

- •Раздел 6. Основные способы получения материалов и заготовок

- •6.1. Металлургическое производство

- •6.1.1. Общие сведения

- •6.1.2. Производство черных и цветных металлов и сплавов.

- •6.2. Литейное производство

- •6.2.1. Сущность литейного производства

- •6.2.2. Технология изготовления отливок из чугуна, стали и цветных металлов.

- •6.3. Обработка давлением

- •6.3.1. Общие сведения

- •6.3.2. Способы обработки металлов давлением

- •Раздел 7. Физико-технологические особенности получения неразъемных соединений

- •7.1. Электродуговая сварка

- •7.1.1. Общие сведения

- •7.1.2. Физическая сущность электродуговой сварки

- •7.1.3. Технология электродуговой сварки

- •7.1.4. Технологические особенности сварки черных и цветных металлов и сплавов

- •7.2. Газовая сварка

- •7.2.1. Общие сведения

- •7.2.2. Физическая сущность газовой сварки

- •7.2.3.Технология газовой сварки

- •7.3. Пайка, склеивание и клепка

- •7.3.1. Физическая сущность пайки и склеивания материалов

- •7.3.2. Технология пайки, склеивания и клепки материалов

- •7.4. Качество неразъемных соединений и методы их контроля

- •7.4. 1. Основные дефекты неразъемных соединений

- •7.4. 2. Методы контроля неразъемных соединений

- •8. Физико-технологические особенности обработки материалов

- •8.1. Обработка резанием на металлорежущих станках

- •8.1.1. Общие сведения

- •8.1.2. Физическая сущность обработки резанием

- •8.1.3. Металлорежущие станки, приспособления и инструмент

- •8.2. Слесарная обработка резанием

- •8.2.1. Общие сведения

- •8.2.2. Рубка, разрезание и опиливание

- •8.2.3. Шабрение, притирка, полирование и отделка поверхности

- •8.2.4. Особенности обработки резанием неметаллических материалов

- •8.3. Электрохимические и электрофизические методы обработки

- •8.3.1. Электроэрозионные методы обработки

- •8.3.2.Электрохимическая обработка

- •8.3.3. Ультразвуковой и электронно-лучевой методы обработки

- •Раздел 9. Изготовление и ремонт (восстановление) деталей

- •9.1. Основы технологии изготовления и ремонта

- •9.1.1. Общие сведения

- •9.1.2. Форма и расположение обработанных поверхностей

- •9.1.3. Точность обработки

- •9.2.Качество обработанной поверхности

- •9.2.1. Шероховатость обработанной поверхности

- •9.2.2. Микротвердость, микроструктура и остаточные напряжения обработанной поверхности

- •9.3. Обработка поверхностей типовых деталей на металлорежущих станках

- •9.3.1. Обработка поверхностей на токарно-винторезных станках

- •9.3.2. Получение и обработка отверстий на сверлильных станках

- •9.3.3. Обработка плоских поверхностей и пазов на фрезерных и строгальных станках

- •9.3.4. Шлифование и отделочные методы обработки поверхностей

- •Раздел 10. Повышение срока службы деталей технологическими методами

- •10.1. Общие сведения

- •10.1.1. Основные характеристика надежности

- •10.1.2. Условия работы и характерные дефекты основных деталей стс

- •10.2. Методы повышения срока службы деталей

- •10.2.1. Повышение срока службы деталей путем оптимизации режимов механической обработки

- •10.2.2. Повышение срока службы деталей путем их восстановления

- •10.2.3. Повышение срока службы деталей путем упрочнения их рабочих поверхностей

- •10.3. Особенности обработки деталей, восстановленных различными способами

- •10.3.1. Особенности обработки деталей, восстановленных наплавкой

- •10.3.2. Особенности обработки деталей, восстановленных хромированием и железнением

- •10.3.3. Особенности обработки деталей, восстановленных газотермическим напылением

- •Использованная и рекомендованная литература

- •5. Матеріалознавство і технологія матеріалів. Практикум до лабораторних робіт / укладачі: м.С. Молодцов та інші. Під загальною ред. Проф. Молодцова м.С.– Одеса: онма, 2005. - 28 с.

- •Ответы (комментарии) к основным тестам

- •Последовательность переработки железной руды в готовые изделия

- •Общая схема технологического процесса изготовления отливки

- •Сушка форм

- •Плавка металла

- •1. Условия работы и характерные дефекты основных деталей стс

- •2. Влияние параметров качества обработанной поверхности на эксплуатационные свойства деталей стс

- •3. Влияние элементов режима резания и геометрии инструмента на качество обработанной поверхности детали при точении

- •Исходя из геометрических причин, высоту неровностей Rz при точении можно определить по формуле:

- •4. Основы методики выбора материалов и упрочняющей обработки деталей стс

- •5. Восстановление и ремонт деталей

- •Чет о выполнении работы 11 Диафильмы

- •Приспособления для крепления заготовок на токарно-винторезном станке

- •Резцы, применяемые на токарных станках

- •Общий вид и назначение основных узлов и рукояток вертикально-сверлильного станка и сверла

- •Общий вид и назначение основных узлов и рукояток кругло- и плоскошлифовальных станков

- •Устройство и принцип работы универсальной делительной головки

- •Общий вид и назначение основных узлов и рукояток поперечно-строгального станка, конструктивные элементы строгального резца

- •Навчальне видання

Приготовление формовочной смеси

Разработка чертежа модели и стержневого

ящика

Изготовление стержневого ящика

Приготовление стержневой смеси

Изготовление формы

Изготовление модели

Изготовление стержней

Сушка стержней

Сборка и заливка формы

Выбивка отливки и стержней

Обрубка и очистка отливки

Термообработка отливки

План лекции:

1. Условия работы и характерные дефекты

основных деталей СТС

2. Влияние параметров качества

обработанной поверхности на

эксплуатационные свойства деталей СТС

3. Влияние элементов режима резания и

геометрии инструмента на качество

обработанной поверхности детали

4. Основы методики выбора материалов

и упрочняющей обработки деталей СТС

5.

Восстановление и ремонт деталей

Текст лекции согласно плану:

Срок службы деталей СТС в значительной

степени зависит от состояния и

физико-механических свойств тончайших

поверхностных слоев рабочих поверхностей

деталей, где зарождаются и развиваются

процессы износа и повреждаемости

усталостного и коррозионного разрушения.

В связи с этим чрезвычайно важное

значение приобретает окончательная

обработка деталей, в результате которой

формируется поверхностный слой деталей

машин.

Детали

СТС работают в

условиях высоких температур и механических

нагрузок при одновременном соприкосновении

с агрессивными газами и охлаждающей

жидкостью,

резких изменениях

нагрузки.

Основными видами изнашивания рабочих

поверхностей деталей являются:

абразивное, усталостное,

коррозионно-механическое, эрозионное

и др. По внешним признакам дефекты

деталей судовых механизмов, как результат

изнашивания, можно разделить на

3основные группы: трещины, износ и

коррозионные разрушения.

Основными причинами появления трещин

на рабочих поверхностях деталей СТС

являются усталостные процессы,

термические напряжения, значительный

износ и др. Этот вид дефектов характерен

для втулок и крышек рабочих цилиндров

дизелей, коленчатых и гребных валов и

других деталей.

Износ является результатом процесса

разрушения и отделения материала от

рабочей поверхности детали при трении

и проявляется в постепенном изменении

ее размеров и формы. Он характерен для

большинства работающих деталей СТС.

Основной причиной коррозионных

разрушений рабочих поверхностей деталей

является их непосредственное

соприкосновение с рабочей средой (газ,

охлаждающая жидкость и др.), приводящее

к растворению материала поверхности.

Эти дефекты характерны для втулок,

крышек цилиндров и поршней дизелей со

стороны поверхности охлаждения и камеры

сгорания.

Развитие указанных дефектов в процессе

эксплуатации целесообразно рассматривать

на конкретных деталях, работающих в

самых различных условиях и поэтому

имеющих свои характерные дефекты.

Известно, что температура по высоте

втулки уменьшается довольно быстро

(от 300°С у фланца до

70—80°С в нижней части). Изменяется

она и по толщине втулки в связи с ее

охлаждением. Вследствие разности

температур поверхности испытывают

термические напряжения, которые растут

с ее увеличением. Значение разности

температур зависит от режима работы

двигателя (повышается с увеличением

количества теплоты, проходящего через

стенку детали в единицу времени). В

результате, как правило, на более

нагретой стороне возникают сжимающие

напряжения, а на менее нагретой

-растягивающие, чем и объясняется

появление трещин в этих деталях. Кроме

этого, причинами трещин втулок цилиндров

являются: отложения на охлаждаемых

поверхностях накипи, ухудшающей

теплопередачу; чрезмерный износ рабочих

поверхностей, снижающий прочность

втулки (при этом уменьшается зазор

между втулкой и проставочным кольцом)

и др.

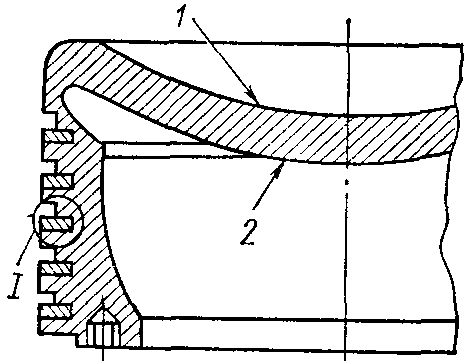

Втулка рабочего цилиндрадвигателя

работает в условиях высоких температур

и механических нагрузок при одновременном

соприкосновении с агрессивными газами

и охлаждающей жидкостью. По условиям

работы у втулки можно выделить

3характерные зоны (рис. 1.1): 1 - бурт

со стороны камеры сгорания, где возникают

коррозионные разрушения и раковины на

поверхности; 2 - верхнее место расположения

кольца при верхней мертвой точке (в. м.

т.) поршня, где возникают коррозионные

разрушения и раковины по глубине и 3 -

зона окон, где происходит износ и

овальность по диаметру. Верхняя часть,

образующая камеру сгорания, находится

в условиях, когда возможно появление

термоусталостных разрушений.

Рис. 1.1. Вид и место образования

дефектов втулки рабочего цилиндра:

коррозионные разрушения и раковины

на поверхностях 1 и 2;

износ и овальность по диаметру

3

Причиной появления трещин в верхней

части втулки цилиндра МОД может быть

характерное для этих дизелей нерегулярное

повышение температуры поверхности

втулки при изменении режима работы

дизеля.

Таким образом, снятие термических

напряжений, а также нанесение специальных

покрытий на рабочие поверхности втулки

(с обеспечением переходной зоны,

тормозящей распространение пластической

деформации и трещин) являются одним из

основных направлений повышения срока

службы этих деталей.

Еще одним видом отказов втулок является

износ ее внутренней цилиндрической

поверхности. Доля отказов по этой

причине составляет до 30%общего количества отказов. Рабочие

поверхности втулок подвержены также

коррозионным разрушениям.

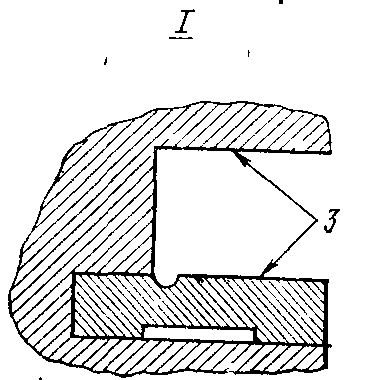

Крышка рабочего цилиндра(рис.1.2)

двигателя имеет сложную форму и

подвергается в процессе эксплуатации

воздействию коррозии, высоких переменных

давлений и температур. Основными

дефектами этих деталей являются

коррозионные разрушения, выгорание

поверхности со стороны камеры сгорания,

трещины.

.

.

Рис. 1.2. Вид и место образования

дефектов крышки рабочего цилиндра:

трещины, выгорания на поверхности

1 со стороны камеры сгорания;

выгорания, раковины, коррозионные

разрушения на поверхностях

2 и 3

Для чугунных крышек одной из причин

появления трещин является так называемый

«рост чугуна» и разрыхление его структуры

вследствие графитизации, наблюдающихся

при высоких температурах.

При выборе способа восстановления

рабочих поверхностей этих деталей

необходимо учитывать возможность

появления указанных дефектов, снижающих

надежность восстановленных деталей.

Головка поршня(рис.1.3) рабочего

цилиндра двигателя относится к наиболее

быстроизнашивающимся деталям МОД.

Трудозатраты на техническое обслуживание

поршней МОД составляют в среднем

11%от затрат на обслуживание всего

двигателя.

Основной причиной выхода из строя этих

деталей является изнашивание торцов

канавок для поршневых колец. В результате

канавки прямоугольного сечения

постепенно принимают трапецеидальную

форму. Изнашивание опорных поверхностей

кольцевых канавок происходит в результате

истирания, поскольку поршневые кольца,

сжимаясь и разжимаясь, получают движение

относительно поршня. Изнашиванию этих

поверхностей способствуют также

коррозионные процессы и термические

напряжения.

Причинами выхода из строя головок

поршней являются также выгорание и

трещины на донышке.

Рис. 1.3. Вид и место образования

дефектов

головки поршня: выгорания поверхности

1 на днище

головки со стороны камеры сгорания;

трещины на поверхности

1 и 2 днища

головки соответственно со стороны

камеры сгорания и полости охлаждения;

износ поверхностей

3

В наиболее трудных условиях работы

находятся выпускные клапаныдизелей

(рис.1.4). В процессе работы они подвергаются

действию высоких температур выпускных

газов и резкой ударной нагрузке.

Основными рабочими поверхностями

выпускных клапанов двигателей,

изнашивающимися в процессе эксплуатации

и подлежащими восстановлению, являются:

уплотнительный поясок тарелки, торец

штока и его цилиндрическая поверхность.

Наиболее характерные дефекты этих

поверхностей: риски, раковины, трещины,

выкрашивания, сколы и др.

Рис. 1.4. Вид и место образования

дефектов

выпускного клапана:

трещины, выгорания поверхности

1; трещины, сколы, выкрашивание

поверхности 4; торцовое

биение поверхности 1

относительно поверхности

3; ступенчатый износ, овальность

поверхности 3; выгорания,

трещины на поверхности

2

Разработка и совершенствование

технологических процессов восстановления

деталей в значительной степени зависят

от свойств материалов, из которых

они изготовлены. Например,втулки

цилиндровМОД всеми зарубежными

фирмами изготавливаются из серого

чугуна, химический состав, микроструктура

и уровень механических свойств которого

в ряде случаев значительно различаются.

Существенное влияние на долговечность

и безотказность как новых, так и

восстановленных деталей оказывает

стабильность механических свойств

рабочих поверхностей. Для втулок

цилиндров рассеивание показателей

механических свойств наблюдается даже

для материала одной плавки. Поэтому

при оценке качества материала

поверхностного слоя должны учитывался

не только средний уровень значений

твердости и прочности, но и их рассеивание.

Исследования показали, что на прочностные

свойства материала втулок, зависящие

от стабильности химического состава

материала, наибольшее влияние оказывают

углерод, кремний, марганец и медь. В

целом прочностные свойства определяются

комплексным влиянием химических

элементов и существенно зависят от

количества и формы графитных включений.

Крышки цилиндровМОД изготавливают

из углеродистой и низколегированной

специальной стали.Основными легирующими элементами

являются марганец, молибден, кремний

и хром.

В соответствии с условиями длительной

эксплуатации под напряжением при

высоких температурах к материалу

рабочих поверхностей крышек цилиндров

предъявляют повышенные требования по

сопротивлению термической усталости,

жаростойкости, длительной прочности

и пластичности, стабильности свойств

во времени и т. д. Из анализа физико-химических

характеристик материалов крышек

цилиндров МОД следует, что применяемые

углеродистые и низколегированные

теплоустойчивые стали перлитного

класса, а также серый и высокопрочный

чугуны не отвечают в полной мере

предъявляемым к ним требованиям. Поэтому

при восстановлении и изготовлении этих

деталей необходимо применять различные

покрытия рабочих поверхностей,

позволяющие повысить эксплуатационные

свойства этих деталей.

Для головок поршнейзарубежные

фирмы используют низколегированные

стали,соответствующие

отечественным сталям марки 18ХМ, 20ХМГ...

35ХМГ. Оценивая в целом способность этих

материалов сопротивляться разрушающему

воздействию внешних факторов, следует

отметить те же их недостатки, что и для

материалов крышек цилиндров, т. е. низкую

стойкость к выгоранию и сравнительно

низкую усталостную прочность.

Выпускные клапаныМОД изготавливают

из специальной жаропрочной стали. Для

повышения долговечности рабочие

поверхности шпинделя выпускного клапана

наплавляют специальными сплавами.

Зарубежные фирмы для этих целей

используют самофлюсующиеся сплавы на

основе никеля, содержащие добавки бора

и кремния. Такие покрытия обладают

высокими износостойкостью и стойкостью

к окислению при высоких температурах.

Наиболее распространенными материалами

для наплавки рабочих поверхностей

клапанов МОД являются самофлюсующиеся

сплавы на основе кобальта (стеллиты),

обладающие повышенной коррозионной

стойкостью и износостойкостью при

повышенных температурах.

Качество восстановления деталей судовых

механизмов во многом определяется тем,

насколько требования условий эксплуатации

удовлетворяются свойствами наплавленных

слоев и сварных соединений. Анализ

физико-механических свойств и химического

состава основных деталей МОД показал,

что они удовлетворяют эксплуатационным

требованиям только в части общей

конструктивной прочности. Характеристики

рабочих поверхностей, как правило, не

отвечают предъявляемым требованиям.

Поэтому основным принципом выбора

материалов для восстановления рабочих

поверхностей является не сходство

химического состава и физико-механических

свойств с основным материалом, а

соответствие требованиям эксплуатации

судовых механизмов. При этом сходства

химического состава следует добиваться

лишь при заварке трещин, восстановлении

геометрических параметров изношенной

детали и др.

Для определения единого количественного

критерия оценки и выбора сварочного

(наплавочного) материала для восстановления

конкретной детали (поверхности) можно

использовать разработанную в ОНМА

методологию и соответствующий

отраслевой руководящий документ.

Износостойкость деталей машин,как

показывает материалы различных

исследований, во многих случаях может

быть повышена путем простого изменения

метода обработки или даже путем изменения

режима резания или геометрии режущего

инструмента.

В

некоторых случаях совершенно одинаковые

по своей точности и шероховатости

поверхности детали машин, изготовленные

по одному и тому же чертежу, принятые

и оцененные техническим контролем как

совершенно равноценные, могут иметь

резко различные эксплуатационные

качества в зависимости от технологической

наследственности, приобретенной

деталями в процессе их изготовления,

Влияние видов и

режимов обработки деталей на их

износостойкость в значительной степени

обусловлено шероховатостью трущихся

поверхностей и размерами их фактических

опорных поверхностей, а также степенью

их наклепа.

Усталостная прочность деталей

машин очень сильно зависит от видов и

режимов обработки деталей. Так, например,

при фрезерования нержавеющей стали

2Х13цилиндрическими фрезами,

изменение режимов фрезерования приводит

к изменению предела усталости с

32до 38кГ/мм2,

т.е. увеличивает величину предела

усталости на 18%.При этом

переход от метода попутного фрезерования

к встречному с неизменным режимом

фрезерования повышает предел усталостной

прочности на 8-10%.

Применение различной технологии

обработки деталей из нержавеющей стали

2Х1З увеличивает усталостную прочность

от 21до 37кГ/мм2.

Усталостная

прочность деталей машин зависит не

только от величины шероховатости и

направления штрихов обработки, но и в

большой степени от наклепа и остаточных

напряжений поверхностного слоя.

При

точении высокопрочной стали в помощью

изменения геометрии резца, в частности

путем изменения его переднего угла,

усталостная прочность может быть

повышена на З6-63%.

Увеличение скорости резания при точении

высокопрочной стали, воспринимающей

закалку, ведет к повышению усталостной

прочности на 12-30%.

Увеличение подачи при росте нагрузки

повышает усталостную прочность, а при

точении закаленной стали, в связи с её

отпуском -снижает ее.

Особенно сильно влияют режимы обработки

на усталостную прочность титановых

сплавов. Результаты различных

экспериментальных исследований убеждают

в возможности установления зависимостей

долговечности деталей от видов и режимов

их обработки и определения видов

обработки, наиболее благоприятных для

повышения срока службы деталей машин.

Качество

обработанной поверхности

определяется

совокупностью

характеристик,

основной из которых является

шероховатость рабочей

поверхности.

где

S

–

подача мм/об; r

– радиус закругления вершины резца,

мм.

При обработке резанием пластичных

материалов поверхностный слой детали

сильно деформируется, значительно

изменяются геометрическая форма и

величина неровностей обработанной

поверхности (обычно шероховатость при

этом увеличивается). При обработке

хрупких металлов наблюдается вырывание

отдельных частиц металла, что также

ведет к увеличению размеров и изменению

формы неровностей.

Наиболее существенными факторами,

влияющими на развитие пластических

деформаций при точении, являются:

элементы режима резания, свойства

обрабатываемого материал и его

структура и вибрации.

Шероховатость

обработанной поверхности в зависимости

от скорости

резания

связана в основном с процессами

образования стружки и, в первую очередь,

с явлениями нароста.

Влияние

подачи

связано

как

с геометрическими причинами, так и в

значительной степени обусловлено

упругими и пластическими деформациями

в поверхностном слое. Наименьшая толщина

срезаемого слоя, при которой процесс

резания не происходит, зависит от

радиуса округления режущего лезвия,

свойств обрабатываемого материала,

скорости резания.

Экспериментальная

зависимость высоты неровностей от

подачи (по П.Е.Дьяченко) представлена

на рис.1.5.

Рис.1.5.

Зависимость шероховатости (высоты

неровностей) от подачи

Анализ

кривой показывает, что вопреки формуле

(1) снижение подачи менее 0,12 мм/об не

приводит к существенному снижению

высоты неровностей.

Таким

образом, даже при минимальной подаче

нельзя устранить шероховатость

обработанной поверхности, которая при

этом в значительной мере определяется

наименьшей толщиной срезаемого слоя

и пластическими деформациями

обрабатываемого материала. Следовательно,

при чистовом и тонком точении углеродистых

сталей с подачами от 0,02 до 0,10 мм/об

превалирующее влияние на высоту

неровностей оказывают не геометрические

причины, а упругие и пластические

деформации .

Глубина резаниявлияет на величину

шероховатости незначительно. При

работе с глубиной резания меньшей, чем

величина подачи, глубина оказывает

геометрическое влияние на высоту

шероховатости. В этом случае уменьшение

глубины резания снижает высоту

шероховатости.

Обрабатываемый

материал и его структура

оказывают существенное влияние на

характер и высоту неровностей обработанной

поверхности. Более вязкие и пластичные

материалы (например, малоуглеродистая

сталь), склонные к пластическим

деформациям, дают при их обработке

резанием грубые и шероховатые поверхности.

Величина шероховатости обработанной

поверхности уменьшается при переходе

от структуры феррито-перлита к трооститу

и троостито-мартенситу. Феррит, являющийся

мягкой, вязкой и легко деформирующейся

составляющей структуры стали, при

обработке резанием имеет склонность

к образованию неровностей поверхности.

С точки зрения получения поверхности

с минимальной шероховатостью оказываются

чрезвычайно неблагоприятными структуры

с неоднородной величиной зерен.

Значительно меньшая шероховатость

образуется при обработке стали после

нормализации и отпуска, имеющей

однородную и мелкозернистую структуру.

С увеличением твердости обрабатываемого

материала высота шероховатости

снижается. При этом одновременно

уменьшается влияние изменения скорости

резания на высоту шероховатости.

Исследованиями различных авторов

установлено, что влияние скорости

резания и твердости на высоту шероховатости

углеродистых сталей заметно проявляется

лишь в зоне сравнительно низких скоростей

резания. При превышении скорости резания

140 м/мин влияние твердости на высоту

шероховатости заметно ослабевает. Это

объясняется тем, что уже при скорости

резания 140 м/мини выше

температура обрабатываемого материала

достигает 780-840°С. При такой температуре

механические свойства сталей различной

начальной твердости в большой степени

выравниваются, в результате чего высота

шероховатости стабилизируется и

практически не зависит от изменения

скорости резания.

Снижение вязкости обрабатываемого

материала за счет наклепа поверхностного

слоя также способствует уменьшению

шероховатости обработанной поверхности.

На практике это явление часто наблюдается

при развертывании отверстий после

зенкерования, создающего заметный

наклеп обработанной поверхности. Если

припуск, оставленный на развертывание,

оказывается меньше глубины наклепанного

зенкерованием более хрупкого

поверхностного слоя, то в результате

развертывания получается поверхность

с минимальными неровностями.

Изменение химического состава

обрабатываемого материала, отражающееся

на его вязкости, в свою очередь влияет

на размеры шероховатости обработанной

поверхности деталей как из цветных

сплавов, так и из сталей.

Применение смазывающе-охлаждающих

жидкостей, предотвращающих схватывание,

уменьшающих трение и облегчающих

процесс стружкообразования, способствует

снижению высоты неровностей поверхности.

При

выборе материала для проектируемой

детали конструктор пользуется

справочниками, где наряду с данными о

механических свойствах, полученных

при испытании стандартных образцов,

указывается также название типичных

деталей, для которых данный материал

используют. Однако трудность при выборе

материала по справочнику заключается

в том, что для изготовления детали

одного и того же наименования справочник

рекомендует весьма различные марки

материала. Поэтому при выборе материала

по справочнику в первую очередь следует

исходить из условий работы детали и

требуемых от нее свойств.

Ниже приводятся некоторые советы для

приобретения информации, которой нет

в справочниках (по Мозбергу).

1. Зачастую рационально для деталей,

работающих в условиях изнашивания,

использовать улучшаемые стали, типичная

термическая обработка которых «закалка

+ высокий отпуск» не обеспечивает

получение требуемой твердости и

износостойкости. В этом случае после

типовой термической обработки следует

провести поверхностную закалку и низкий

отпуск тех частей деталей, которые при

работе изнашиваются. Чтобы получить

информацию, обеспечит ли данная сталь

требуемую твердость, можно использовать

диаграммы в виде полос прокаливаемости,

так как приводимая в них твердость на

поверхности показывает предельную

твердость, получаемую после закалки.

Так как низкий отпуск не изменяет

твердости, то полученная информация

позволяет судить о возможности применения

улучшаемой стали для детали, от которой

требуется повышенная износостойкость.

2. Для деталей типа шестерен сопротивление

разрушению зубьев достигается, когда

твердость в середине зуба имеет значение

30...40 НRС. Полоса

прокаливаемости также позволяет судить,

обеспечивает ли данная сталь требуемую

твердость сердцевины. Поэтому из полос

прокаливаемости помимо определения

критических диаметров, которые в

справочниках обычно не приводятся,

можно получить много побочной информации.

По этой причине в Приложении приводятся

полосы прокаливаемости, необходимые

для определения критического диаметра

для наиболее часто используемых сталей.

3. В справочниках не приводится значение

твердости после цементации. Однако

этого и не нужно, если специалист знает,

что твердость после закалки зависит

от содержания углерода. Так как при

цементации добиваются в поверхностном

слое 0,8...0,9 %С, то получаемая после закалки

твердость составляет порядка 60...62 НRС.

4. В справочниках не приводится

сопротивление материала контактной

усталости (питтингу). Значение контактной

выносливости (кможно определить по твердости НRС(к

23

НRС).

5. В справочниках приводят данные о

механических свойствах стали, полученные

при испытании малых образцов по сечению.

Чтобы иметь представление, будут ли

подобными свойствами у детали с более

крупным сечением, нужно установить

значение критического диаметра D95илиD99,9.

Если сечение детали меньше критического

диаметра, то можно ожидать, что те

свойства, которые приводятся в

справочнике, будут иметь место и в

данной детали. В случае большего сечения

детали справочные данные не будут

характеризовать свойства материала в

детали.

6. Очень большое значение имеет знание

о влиянии легирующих элементов на

механические и технологические свойства

стали. Это позволяет по марке стали

судить о преимуществах и недостатках

сравниваемых сталей (помимо тех свойств,

которые приводятся в справочнике). В

некоторых случаях представляется

целесообразным использовать детали

из стали после нетипичной для них

термической обработки (обычно после

пониженной температуры отпуска, что

дает более высокий предел текучести и

твердость). Для получения представления

об ожидаемых свойствах после такой

обработки можно использовать графики

зависимости механических свойств от

температуры отпуска.

7. Следует отметить, что для конструкционной

стали «закалка + высокий отпуск» являются

наиболее распространенным видом

термообработки, однако это не значит,

что эти стали в других состояниях не

могут использоваться. Так, углеродистые

стали часто используются в нормализованном

состоянии. Для легированных сталей

возможны закалка и отпуск при более

низких температурах. При этом повышаются

свойства прочности, но понижается

вязкость.

Разработаны методы выбора в зависимости

от заданной твердости изделия. На рис.

1.6 представлены зависимость между

оптимальной твердостью стали после

закалки, твердостью после окончательной

обработки и содержанием мартенсита в

структуре закаленной стали с разным

содержанием углерода

Установлено, что оптимальное сочетание

прочности и вязкости имеет место при

количестве мартенсита в структуре

закаленной стали не ниже 90 %. Поэтому

при определении прокаливаемости следует

устанавливать глубину проникновения

закаленного слоя со структурой, состоящей

из 90 % мартенсита и 10 %

троостита закалки.

Для деталей, работающих в условиях

изгиба и кручения, надежность в работе

будет обеспечена, если глубина закаленного

слоя с 90 % мартенсита будет не меньше

1/2радиуса изделия. Для

деталей типа рессор, пружин, подвергаемых

при эксплуатации другим деформациям

с большой амплитудой, а также для

деталей, работающих на растяжение

(шатуны, ответственные болты, силовые

шпильки), необходимо наличие структуры

с 90 % мартенсита после закалки по всему

сечению.

Опытом установлено, что для большинства

конструкционных деталей при работе в

условиях изгиба и кручения оптимальной

является твердость 45 НRС

после закалки на расстоянии1/2

радиуса от поверхности.

Для выбора марки стали для конкретных

изделий, которые имели бы после закалки

твердость 45НRС на расстоянии1/2радиуса, используются

номограммы, приведенные нарис. 1.6 и

17, а, б, в(по И. С. Козловскому)

Рис. 1.6. Зависимость между оптимальной

твердостью после закалки, твердостью

после окончательной термообработки и

содержанием мартенсита в структуре

закаленной стали с разным содержанием

углерода

Необходимые требования могут быть

удовлетворены применением как различных

сталей, так и различных охлаждающих

сред при закалке. Окончательный выбор

материала производится с учетом

технологических свойств и стоимости

материала.

Прочностные свойства в,0,2 конструкционных

сталей в состоянии мартенсита отпуска

(низкоуглеродистые стали) или сорбита

отпуска (среднеуглеродистые стали) в

улучшенном состоянии могут доходить

до 1200...1400 МПа. При таких показателях

прочности сталь может иметь еще

достаточно высокие показатели вязкости.

Дальнейшее увеличение прочности может

быть достигнуто увеличением содержания

углерода в стали, но это ведет к повышению

хрупкости. Поэтому целесообразно

ориентироваться на термомеханическую

обработку (ТМО) полуфабрикатов или

деталей.

В справочнике очень мало приводится

данных о механических свойствах сталей

после ТМО. Между тем в условиях НТП,

когда вопросам качества и экономии

материалов уделяется особое внимание,

новые технологические процессы должны

разрабатывать инженеры на предприятиях.

Чтобы молодые специалисты были

подготовлены к выполнению таких работ

на производстве, при выполнении домашнего

задания по выбору материала для детали

с заданными свойствами студент,

ориентируясь на данные справочников,

естественно приводит традиционное

решение. Однако дополнительно к этому,

если формирование детали рационально

выполнять нетрадиционным методом

(например, горячим прессованием), следует

дополнительно рекомендовать закалку

с ковочного нагрева (ВТМО) с проверкой

получаемых результатов. Вопросы,

подлежащие решению при выполнении

домашнего задания, в основном подобны

тем, какие разрешает инженер в условиях

производства.

Ниже разъясняется, из решения каких

задач складывается работа по выбору

материала и упрочняющей обработки

проектируемой детали.

1. Материал должен обеспечить прочность,

надежность и оптимальную долговечность

работы детали (конструкционную

прочность). Для выполнения этих требований

конструктор должен учитывать жесткость

нагружения в процессе работы детали и

условия, в каких работает конструкция

(в помещении, в полевых условиях, на

севере). В случае работы в агрессивных

средах необходим учет влияния среды.

2. Выбранный материал должен быть

технологичным, чтобы изготовление из

него детали было наиболее экономично.

Особенно важно учитывать технологичность

материала при серийном и массовом

производстве.

Необходимо запомнить, что способ

изготовления изделия не только задача

технолога. Это первоочередная задача

конструктора, так как сама конструкция

и материал детали в первую очередь

определяют, как изготовить деталь.

Рис. 1.7. Диаметр заготовок сталей, у

которых на 1/2

радиуса достигается твердость не

менее 45 НRС при

различных скоростях охлаждения:1 —

масло спокойное, 2 — масло при 15 м/мин,

3—масло при 200 м/мин, 4 — вода спокойная,

5—вода при 50 м/мин; 6—раствор соды при

активном перемешивании

Поэтому выбирая материал, конструктор

должен учесть его технологические

свойства, оборудование и способы

изготовления из него детали.

3. Выбранный материал должен быть

возможно дешевым и недефицитным. На

себестоимость детали помимо стоимости

материала большое влияние оказывают

технология производства, амортизация

используемого оборудования. Но

сознательное использование студентом

этого материала возможно, когда им

проработаны соответствующие экономические

дисциплины. Поэтому при выборе материала

на данном этапе обучения вопрос

экономичности решается ориентировочно.

Существуют различные способы

восстановления изношенных деталей

судовых механизмов (рис. 1.8

). Детали восстанавливают путем

наращивания слоя соответствующей

толщины и состава на изношенные

поверхности. При необходимости для

получения требуемых физико-механических

свойств их упрочняют.

Основными способами

восстановленияявляются

наплавка, электрохимические и

газотермические покрытия и др.

Наплавкаявляется самым распространенным

способом восстановления деталей на

судоремонтных предприятиях. Ее широкое

применение объясняется высокими

технико-экономическими показателями

и возможностью восстанавливать детали

самых разнообразных форм и размеров.

Наплавкой можно нарастить слой

практически любой толщины, различного

химического состава и физико-механических

свойств. Из разновидностей способов

наплавки наибоее широкое применение

на СРЗ и судне нашли электродуговая

под слоем флюса и в среде защитных

газов, а также газовая.

Рис 1.8..

Классификационная схема способов

восстановления изношенных деталей

судовых механизмов

Наплавка под слоем флюса рекомендуется

для восстановления деталей с износом

более 2мм. Она обеспечивает

стабильное качество наплавленного

металла и высокую производительность.

Наплавка в среде защитных газов, в

основном углекислого газа (СО2),

применяется для восстановления различных

деталей и обладает рядом преимуществ.

Основными из них являются: простота,

возможность наплавлять слой металла

небольшой толщины, хорошая видимость

зоны горения дуги и др. В качестве

материала широко используются электродная

проволока и лента. Для получения

износостойких поверхностей применяют

также порошковую проволоку. Основным

недостатком наплавки в СО2является значительное (до

15%)разбрызгивание металла.

Газовую наплавку проводят путем

расплавления пруткового или порошкового

наплавочного материала в газокислородном

пламени горелки. В настоящее время при

восстановлении и упрочнении деталей

широкое применение находит газовая

наплавка твердыми порошкообразными

самофлюсующимися материалами.

Преимуществом этого способа восстановления

является возможность получения гладких

равномерных по толщине слоев наплавленного

металла с минимальным припуском на

обработку.

Возможности

наплавки еще больше расширяются с

применением различных методов упрочнения.

Так, в

ОНМА разработан новый способ

восстановления изношенных стальных

деталей, сущность которого заключается

в следующем. Изношенная поверхность

стальной детали наплавляется материалом

близким по химическому составу с

основным, затем производится механическая

обработка с припуском под упрочнение

трением, упрочнение трением и низкий

отпуск. На

основе

этого способа

разработан и внедрен на Одесском СРЗ

технологический процесс восстановления

торцов канавок под поршневые кольца

головок поршней судовых МОД. Твердость

торцов канавок после упрочнения

определяется

по

предложенной нами формуле:

Hj

= H

(Li/l)0,3,

(2)

где Н- твердость эталонной

поверхности;Li,l– непрерывные линейные размеры,

перпендикулярные измеряемой и эталонной

поверхностям;i = 1, 2, ..., n - номер

поверхности, твердость которой измеряют.

Эталонная поверхность упрочняется

при тех же режимах, что и торцы канавок.

Восстановление деталей газотермическим

напылением состоит в плавлении исходного

материала и переносе его на поверхность

детали струей воздуха, плазмы или

пламенем некоторых горючих газов и их

смесей. Основными разновидностями

газотермического напыления, применяемыми

для восстановления деталей, являются

электродуговая металлизация и

газопламенное напыление.

Электродуговая металлизация заключается

в расплавлении исходного материала в

электрической дуге и напылении его

струей воздуха на поверхность детали.

Она отличается высокой производительностью

и простотой. Недостатками являются

перегрев и окисление напыляемого

материала, недостаточная прочность

сцепления. Электродуговая металлизация

может успешно применяться для

восстановления различных деталей,

обеспечивая достаточную прочность

сцепления с основой.

Газопламенное напыление отличается

простотой, портативностью и мобильностью

оборудования, низкими затратами на

эксплуатацию, возможностью получать

покрытия при низких температурах

восстанавливаемых деталей, исключающих

термическое влияние на основной материал

(напыление без последующего оплавления).

Недостатками этого способа являются:

невозможность получения покрытий из

тугоплавких металлов, значительная

пористость и недостаточная адгезия

наносимого слоя с поверхностью детали.

Восстановление деталей электрохимическими

покрытиями состоит в осаждении металлов

на рабочие поверхности детали из водных

растворов соответствующих солей под

действием постоянного электрического

тока. Достоинствами этого способа

являются отсутствие термического

воздействия на деталь, возможность

получения покрытий различной толщины

и с требуемыми физико-химическими

свойствами и др. Наряду с этим

электрохимические покрытия имеют ряд

существенных недостатков: большое

потребление питьевой воды, вредное

влияние сточных вод на окружающую среду

и необходимость в связи с этим

строительства очистных сооружений,

сложность и недостаточная надежность

технологического процесса и др. Из

электрохимических или гальванических

покрытий наиболее широкое применение

для восстановления деталей нашли

железнение (осталивание) и хромирование.

Железнение (осталивание)включает

следующие операции: механическую

обработку перед покрытием, обезжиривание

в бензине или щелочном растворе, промывка

в горячей и холодной воде, анодная

обработка (травление), промывка в

холодной воде, железнение, промывка в

горячей воде, нейтрализация, измерение

детали, механическая обработка.

Преимущество осталивания по сравнению

с наплавкой и хромированием заключается

в возможности получения значительной

толщины покрытия (более 3 мм) без

деформаций. Кроме того, при осталивании

можно получать разнообразные по

твердости покрытия, начиная от 140-225 HV

при мягком осталивании, до 500-600 HV (до

520 НВ) - при твердом.

Мягкое осталивание может применяться

при восстановлении нетрущихся

поверхностей (осталивание наружных

поверхностей стальных втулок, "затылков"

вкладышей подшипников и др.).

Твердое осталивание может применяться

для восстановления валов, пальцев,

штоков, клапанов и т.п. Прочность

сцепления покрытия с основным металлом

достигает 120 МПа (Па=Н/м2).

При необходимости осталенные детали

могут быть подвергнуты дальнейшему

упрочнению (цементации с последующим

упрочнением трением или закалкой,

хромированием и др.).

Сущность процесса осталивания (как

электрохимического процесса,

рассматриваемого при изучении химии)

заключается в том, что в ванну, наполненную

электролитом, помещают два электрода

- катод, которым служит восстанавливаемая

деталь, и анод в виде пластины,

изготовленной из железа или малоуглеродистой

стали. Как и при хромировании, электроды

соединяют с источником тока и пропускают

через электролит постоянный ток. В

процессе электролиза ионы двухвалентного

железа разряжаются на катоде, т.е.

детали, покрывая ее слоем электролитического

железа. Одновременно с осаждение железа

на катоде (детали), металл анода

растворяется и ионы его поступают в

раствор взамен ионов, разрядившихся

на катоде.

Основными компонентами электролита

как правило являются хлористое железо

(до 680 г/л) и соляная кислота (до 3 г/л). В

качестве источника тока, как и при

хромировании, применяются мотор-генераторы

постоянного тока. Перед осталиванием

детали и после проводят указанные ранее

соответствующие операции.

Продолжительность осталивания (tост)

при принятой плотности тока определяют

по следующей приближенной формуле, ч:

tост

= 100h/Dk,

(3)

где h- толщина слоя покрытия, мм;Dk- плотность тока на катоде, А/дм2.

Осаждение ведется при отношении площади

анода к площади катода 4:1, температуре

раствора 65...850С и плотности тока

10...40 А/дм2. Скорость осаждения

составляет 0,15...0,3 мм/ч. Чем больше

плотность тока, тем выше скорость

осаждения железа. Выход по току для

железа - 80% (для хрома - 15%).

Хромированиевключает следующие

операции: механическую обработку

поверхности, промывку органическими

растворителями, изоляцию участков, не

подлежащих покрытию, монтаж на подвесные

приспособления, обезжиривание, промывку

в горячей и холодной воде, декапирование,

электроосаждение покрытия.

Сущность процесса аналогична

осталиванию. При хромировании

используют нерастворимые аноды из

чистого свинца или сплава его с 7...8%

сурьмы. Толщина анодов 8...15 мм. Аноды

располагают вокруг восстанавливаемых

деталей на расстоянии 40...50 мм. Площади

анодов и катодов от 1:1 до 3:1. Свойства

хромовых покрытий зависят от катодной

плотности тока и температуры электролита.

Основными компонентами электролита

универсального электролита являются

хромовый ангидрид (250 г/л) и серная

кислота (2,5 г/л). Температура раствора

- 50...600С, плотность тока - 40...100

А/дм2.

Продолжительность хромирования (tхр)

при принятой плотности тока определяют

по следующей приближенной формуле, ч:

tхр

= 1800h/Dk.

,

(4)

Хромированные детали обезводороживают

путем нагрева в масле или в сушильном

шкафу при температуре 150-2000С в

течение 2-3 ч.

Хромирование применяется для

восстановления и упрочнения рабочих

поверхностей ответственных деталей,

работающих в тяжелых условиях и имеющих

износ не более 0,3мм. Его

широкое применение обусловлено высокими

химической стойкостью и сопротивлением

покрытия механическому изнашиванию.

В практике судоремонтных предприятий

хромированием восстанавливают различные

детали ДВС; втулки и цилиндры, поршневые

пальцы, шейки коленчатых и распределительных

валов, толкатели, плунжеры топливных

насосов, штоки клапанов и др.

Железнение (осталивание) по сравнению

с хромированием имеет более высокую

производительность процесса, возможность

нанесения более толстых (до

3мм) покрытий, низкую стоимость и

доступность исходных материалов. Однако

технологический процесс обеспечивает

меньшую износостойкость восстановленных

деталей. Поэтому для повышения стойкости

стальных гальванических покрытий

рекомендуется применять дополнительноцементацию или хромирование

поверхностей.

Из других способов восстановления

заслуживает внимание восстановление

пластическим деформированием и

комбинированными способами.

Способ пластического деформирования

представляет собой процесс перераспределения

металла изношенной детали путем ее

деформации (обработки давлением) для

получения требуемых размеров. Он

отличается высокой производительностью

и рекомендуется для условий крупносерийного

и массового производства. Недостатками

способа являются необходимость, как

правило, нагрева восстанавливаемой

детали до высоких температур для

облегчения процесса деформации и

применение термической обработки для

получения исходной прочности детали

после восстановления. При восстановлении

изношенных деталей этим способом

применяются следующие виды обработки

давлением: осадка, вдавливание, обжатие,

накатка, раздача и др.

Восстановление комбинированными

способами осуществляют путем сочетания

и применения нескольких способов

наращивания и упрочнения или совмещения

их в одной операции с целью совершенствования

технологии восстановления деталей,

повышения долговечности восстановленных

деталей, снижения затрат на восстановление

и др. Совмещение в одной операции,

например, наплавки и термомеханической

обработки ведет к значительному

повышению предела выносливости

восстановленных деталей, а образование

сглаженного наплавленного слоя позволяет

уменьшить припуск на механическую

обработку и снизить трудоемкость.

Совмещение предварительной механической

обработки с наплавкой деталей позволяет

существенно улучшить обрабатываемость

наплавленного слоя вследствие

высокой пластичности в нагретом

состоянии.

Сочетание операций наращивания с

операциями упрочнения различными

технологическими методами позволяет

повысить работоспособность восстановленных

деталей до уровня новых. Так, упрочнение

трением, поверхностное пластическое

деформирование и другие методы

упрочнения наплавленных образцов

повышает предел выносливости.

Широко используется в практике

восстановления деталей сочетание

наплавки и железнения с хромированием,

способствуя в конечном итоге как

повышению долговечности восстановленных

деталей, так и снижению трудоемкости

восстановления. На основании исследований,

выполненных в ОНМА разработан и внедрен

способ восстановления головок поршней

электродуговой наплавкой стандартными

сварочными материалами, близкими по

физико-механическим свойствам к

основному материалу детали, с последующим

упрочнением трением торцов канавок

поршневых колец и др.

Анализ рассмотренных способов

восстановления и упрочнения показывает,

что каждому из них присущи определенные

преимущества и недостатки, которые

могут быть охарактеризованы как

количественно, так и качественно,

например, пористостью и хрупкостью

покрытия, энергоемкостью и

производительностью процесса,

необходимостью дополнительных

производственных площадей и доступностью

используемых материалов, уровнем

механизации и автоматизации процесса

и многими другими. Поэтому для выбора

оптимально способа восстановления

конкретной детали, условий производства

и эксплуатации в ОНМА разработана

специальная методика, учитывающая

многообразие указанных характеристик.

Контрольные вопросы

Что понимают под шероховатостью

поверхности? По

каким параметрам нормируется

шероховатость

поверхности? Как

влияет шероховатость

на условия контакта двух поверхностей,

которые соединяются, и их эксплуатационные

свойства? Как

зависит формирование микрорельефа от

геометрии инструмента и элементов

режима резания ?

Чем характеризуется физико-механическое

состояние поверхностей?

Задачи

1.

Определить марку инструментального

материала, передний и задний углы резца

при точении стали 60. Привести графические

зависимости шероховатости обработанной

поверхности при изменении подачи в

пределах 0,1...0,3 мм/об и скорости резания

- 5...80 м/мин.

Объяснить характер кривых приведенных

зависимостей.

2. Определить марку инструментального

материала, передний и задний углы резца

при точении стали 60. Привести графическую

зависимость шершавости обработанной

поверхности при изменении подачи в

пределах 0,05...0,3 мм/об.

3. Определить теоретическую высоту

гребешка при точении стали 60 токарным

проходным резцом с главным углом в

плане φ = 45 0 (60 0) и φ1= 450 (15 0) и подачи s=0,3 (1,0; 3;

5; 8; 12) мм/об. Каким будет действительный

профиль обработанной поверхности и

высота его неровностей и объясните

чему?

4. Определить теоретическую высоту

гребешка при точении стали 60 токарным

проходным резцом с радиусом r=0,5 (1,0; 2,0;

3,0; 4,0; 5,0) мм и при подаче s=0,3 (1,0; 3; 5; 8; 9)

мм/об. Каким будет действительный

профиль обработанной поверхности и

высота его неровностей и объясните

почему?

1. Износ и способы восстановления деталей

при ремонте промышленного оборудования;

2. Ремонт осей, валов, шпинделей,

подшипников;

3. Восстановление деталей гальваническими

покрытиями.

ааермообработка

отливки

Контроль качества отливкиСушка форм

Плавка металла

1. Условия работы и характерные дефекты основных деталей стс

2. Влияние параметров качества обработанной поверхности на эксплуатационные свойства деталей стс

3. Влияние элементов режима резания и геометрии инструмента на качество обработанной поверхности детали при точении

Исходя из геометрических причин, высоту неровностей Rz при точении можно определить по формуле:

![]() ,

(1)

,

(1)

4. Основы методики выбора материалов и упрочняющей обработки деталей стс

5. Восстановление и ремонт деталей

Чет о выполнении работы 11 Диафильмы

Приложение 4

Уравнения кинематического баланса для разных чисел оборотов шпинделя и определения величин подачи инструмента

Уравнение кинематического баланса (см. рис. 8.6) для разных чисел оборотов шпинделя в цифровом выражении имеет вид:

nшп

= 1450

,об/мин.

,об/мин.

Следовательно, путем включения различных зубчатых пар в коробке скоростей можно получить шесть различных чисел оборотов шпинделя. Наибольшее число оборотов шпинделя равно

nmax

= 1450![]() ,

об/мин

,

об/мин

Уравнение кинематического баланса для определения величин подачи инструмента записывается в следующем виде:

S

= 1 об.шп.

![]() ,

мм/об,

,

мм/об,

где i0 - передаточное-отношение от вала IV до вала VIII, а от него к рейке; m - модуль реечного зубчатого колеса,мм; z - число зубьев реечного зубчатого колеса.

Уравнение кинематического баланса для различных величин подач инструмента в цифровом выражении имеет вид:

S

= 1 ,

мм/об.

,

мм/об.

Следовательно, путем перемещения блока зубчатых колес вдоль оси вала можно произвести два переключения, обеспечивающих получение двух различных величин продольных подач.

Наименьшая величина продольной подачи равна:

S

= 1![]() ,

мм/об

,

мм/об

Приложение 5

Общий

вид и кинематическая схема

токарно-винторезного станка, назначение

его узлов и рукояток

Общий

вид и кинематическая схема

токарно-винторезного станка, назначение

его узлов и рукояток

Рис.1.

Базовым узлом станка (рис.1), на котором монтируются все узлы и детали станка и взаимно ориентируются друг относительно друга, является станина с направляющими. С левой стороны станины крепят переднюю бабку, в которой смонтирована коробка скоростей станка. Узел коробки скоростей состоит из валов, муфт, зубчатых передач и механизмов переключения, позволяющих изменить число оборотов шпинделя с помощью рукоятки 7.

Главным валом коробки скоростей является шпиндель, на правом конце которого, для закрепления заготовок, устанавливаются приспособления: трех- или четырехкулачковые и поводковые патроны, планшайба и др., через которые на заготовку передается крутящий момент. Остановка и реверсирование шпинделя осуществляется с помощью рукоятки включения 3.

На передней левой стороне станины установлена коробка подач. Узел коробки подач также состоит из валов, муфт, зубчатых передач и механизмов переключения, позволяющих изменять скорости перемещения суппортов, а следовательно, и режущего инструмента рукояткой 1.

Суппорт состоит из нижних продольных салазок, каретки поперечного перемещения, верхнего суппорта и резцедержателя. Нижний продольный суппорт перемещается по направляющим станины, обеспечивая перемещение резца вдоль оси вращения заготовки. Каретка поперечного перемещения заставляет резец двигаться перпендикулярно к оси вращения заготовки. Между верхним суппортом и кареткой поперечного перемещения имеется поворотный диск, с помощью которого верхний суппорт можно устанавливать под углом к линии центров станка (линия, проходящая через ось вращения шпинделя и ось центра задней бабки) и перемещать с помощью рукоятки 11. Рукоятки 5 и 9 служат для ручной поперечной и продольной, а 21 - для продольной механической подачи суппорта.

К нижнему продольному суппорту привернут фартук станка. В фартуке смонтированы механизмы, которые преобразуют вращательное движение ходового валика или ходового винта в поступательное перемещение суппортов - продольную или поперечную подачи.

С правой стороны станины на её направляющих болтом закреплена задняя бабка. В её корпусе в осевом направлении перемещается пиноль, которая представляет собой полый вал. В пиноли крепят центр для поддержания правого конца заготовки или хвостовой инструмент (сверла, зенкеры, развертки, метчики и т.п.) для обработки в ней отверстий и нарезания резьбы. Закрепление пиноли при работе станка осуществляется рукояткой 14, продольное перемещение – 15.

Для обеспечения безопасности работающего, станок снабжен кожухом ограждения патрона и защитным откидным экраном (на рисунке не показаны), защищающим от разлетающейся стружки, падающей в поддон.

Передняя и задняя тумбы станка служат для его установки и закрепления на фундаменте.

Задание: Какой из узлов токарно-винторезного станка (рис.1): 1) Осуществляет перемещение резца вдоль оси детали? 2) Служит для обработки конических поверхностей с малыми углами? 3) Используется для преобразования вращательного движения ходового вала в поступательное суппорта?

Задание1: Под каким номером (рис.1)указано основное сопряжение фартука?

Задание2: Перечислите виды работ выполняемых на токарных станках.

Задание3: Определите назначение основных рукояток и узлов станка, указанных на рис. рис. 1.

Кинематическая схема токарно-винторезного станка (рис. 2) состоит из двух кинематических цепей: скоростной цепи и цепи подач. Скоростная цепь начинается с привода станка – электродвигателя, а цепь подач связывает вращательное движение шпинделя с поступательными перемещениями суппортов.

Рис. 2.

Задание 3: Напишите уравнения кинематической цепи (рис. 2): 1) электодвигатель - шпиндель (цепь главного движения) и 2) шпиндель – суппорт (цепи продольной и поперечной подач при точениии и нарезании резьбы).

Приложение 6