- •Министерство образования и науки Украины

- •Введение

- •Основные сокращения

- •Раздел 6. Основные способы получения материалов и заготовок

- •6.1. Металлургическое производство

- •6.1.1. Общие сведения

- •6.1.2. Производство черных и цветных металлов и сплавов.

- •6.2. Литейное производство

- •6.2.1. Сущность литейного производства

- •6.2.2. Технология изготовления отливок из чугуна, стали и цветных металлов.

- •6.3. Обработка давлением

- •6.3.1. Общие сведения

- •6.3.2. Способы обработки металлов давлением

- •Раздел 7. Физико-технологические особенности получения неразъемных соединений

- •7.1. Электродуговая сварка

- •7.1.1. Общие сведения

- •7.1.2. Физическая сущность электродуговой сварки

- •7.1.3. Технология электродуговой сварки

- •7.1.4. Технологические особенности сварки черных и цветных металлов и сплавов

- •7.2. Газовая сварка

- •7.2.1. Общие сведения

- •7.2.2. Физическая сущность газовой сварки

- •7.2.3.Технология газовой сварки

- •7.3. Пайка, склеивание и клепка

- •7.3.1. Физическая сущность пайки и склеивания материалов

- •7.3.2. Технология пайки, склеивания и клепки материалов

- •7.4. Качество неразъемных соединений и методы их контроля

- •7.4. 1. Основные дефекты неразъемных соединений

- •7.4. 2. Методы контроля неразъемных соединений

- •8. Физико-технологические особенности обработки материалов

- •8.1. Обработка резанием на металлорежущих станках

- •8.1.1. Общие сведения

- •8.1.2. Физическая сущность обработки резанием

- •8.1.3. Металлорежущие станки, приспособления и инструмент

- •8.2. Слесарная обработка резанием

- •8.2.1. Общие сведения

- •8.2.2. Рубка, разрезание и опиливание

- •8.2.3. Шабрение, притирка, полирование и отделка поверхности

- •8.2.4. Особенности обработки резанием неметаллических материалов

- •8.3. Электрохимические и электрофизические методы обработки

- •8.3.1. Электроэрозионные методы обработки

- •8.3.2.Электрохимическая обработка

- •8.3.3. Ультразвуковой и электронно-лучевой методы обработки

- •Раздел 9. Изготовление и ремонт (восстановление) деталей

- •9.1. Основы технологии изготовления и ремонта

- •9.1.1. Общие сведения

- •9.1.2. Форма и расположение обработанных поверхностей

- •9.1.3. Точность обработки

- •9.2.Качество обработанной поверхности

- •9.2.1. Шероховатость обработанной поверхности

- •9.2.2. Микротвердость, микроструктура и остаточные напряжения обработанной поверхности

- •9.3. Обработка поверхностей типовых деталей на металлорежущих станках

- •9.3.1. Обработка поверхностей на токарно-винторезных станках

- •9.3.2. Получение и обработка отверстий на сверлильных станках

- •9.3.3. Обработка плоских поверхностей и пазов на фрезерных и строгальных станках

- •9.3.4. Шлифование и отделочные методы обработки поверхностей

- •Раздел 10. Повышение срока службы деталей технологическими методами

- •10.1. Общие сведения

- •10.1.1. Основные характеристика надежности

- •10.1.2. Условия работы и характерные дефекты основных деталей стс

- •10.2. Методы повышения срока службы деталей

- •10.2.1. Повышение срока службы деталей путем оптимизации режимов механической обработки

- •10.2.2. Повышение срока службы деталей путем их восстановления

- •10.2.3. Повышение срока службы деталей путем упрочнения их рабочих поверхностей

- •10.3. Особенности обработки деталей, восстановленных различными способами

- •10.3.1. Особенности обработки деталей, восстановленных наплавкой

- •10.3.2. Особенности обработки деталей, восстановленных хромированием и железнением

- •10.3.3. Особенности обработки деталей, восстановленных газотермическим напылением

- •Использованная и рекомендованная литература

- •5. Матеріалознавство і технологія матеріалів. Практикум до лабораторних робіт / укладачі: м.С. Молодцов та інші. Під загальною ред. Проф. Молодцова м.С.– Одеса: онма, 2005. - 28 с.

- •Ответы (комментарии) к основным тестам

- •Последовательность переработки железной руды в готовые изделия

- •Общая схема технологического процесса изготовления отливки

- •Сушка форм

- •Плавка металла

- •1. Условия работы и характерные дефекты основных деталей стс

- •2. Влияние параметров качества обработанной поверхности на эксплуатационные свойства деталей стс

- •3. Влияние элементов режима резания и геометрии инструмента на качество обработанной поверхности детали при точении

- •Исходя из геометрических причин, высоту неровностей Rz при точении можно определить по формуле:

- •4. Основы методики выбора материалов и упрочняющей обработки деталей стс

- •5. Восстановление и ремонт деталей

- •Чет о выполнении работы 11 Диафильмы

- •Приспособления для крепления заготовок на токарно-винторезном станке

- •Резцы, применяемые на токарных станках

- •Общий вид и назначение основных узлов и рукояток вертикально-сверлильного станка и сверла

- •Общий вид и назначение основных узлов и рукояток кругло- и плоскошлифовальных станков

- •Устройство и принцип работы универсальной делительной головки

- •Общий вид и назначение основных узлов и рукояток поперечно-строгального станка, конструктивные элементы строгального резца

- •Навчальне видання

9.2.Качество обработанной поверхности

Качество поверхностного слоя при обработке резанием характеризуется его шероховатостью, физико-механическим состоянием, микроструктурой и остаточными напряжениями. На практике, для оценки качества обработанной поверхности, наиболее часто используется первая характеристика - шероховатость.

9.2.1. Шероховатость обработанной поверхности

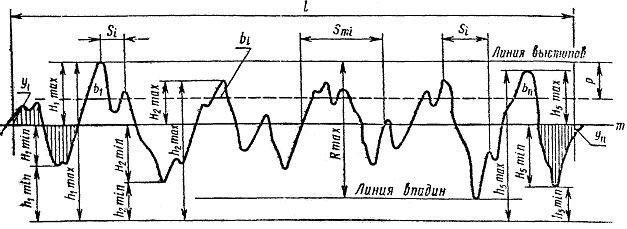

Реальная поверхность детали, которая образуется в процессе ее изготовления, всегда имеет микронеровности различной формы и высоты в виде выступов и впадин с небольшими расстояниями между ними. Совокупность микронеровностей обработанной поверхности с относительно малыми шагами называется шероховатостью поверхности.

Шероховатость поверхности определяется по ее профилю (рис. 9.1), который образуется в сечении этой поверхности плоскостью, перпендикулярной к номинальной поверхности. При этом профиль рассматривается на длине базовой линии, используемой для выделения неровностей и количественного определения их параметров. В качестве базовой линии служит средняя линия профиля, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины l среднее квадратическое отклонение профиля до этой линии минимально.

Рис. 9.1. Профилограмма шероховатости поверхности

Расстояние между линиями выступов и линией впадин профиля в пределах базовой длины представляет собой наибольшую высоту неровностей профиля Rmax

Для оценки шероховатости поверхности в машиностроении получил большое распространение высотный критерий Rz. Высота неровностей профиля по десяти точкам Rz представляет собой сумму средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины l, т. е.

![]()

![]()

,

,

где: ypmi-высотаі-го наибольшего выступа профиля, yvmi-глубинаі-й наибольшей впадины профиля.

Большое значение в машиностроении при оценке шероховатости поверхности имеет и критерий Ra - среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины l, т. е.

![]() ,

,

где уi —отклонение профиля, определяемое расстоянием между любой точкой профиля и средней линией; l — базовая длина; п — число выбранных точек на базовой длине.

В обозначении шероховатости поверхности, вид обработки которой конструктором не устанавливается, применяют знак \/ . Поверхность детали, полученная без удаления слоя материала (литье, ковка, штамповка и т. д.), обозначается знаком Ñ, а с удалением слоя металла (точение, фрезерование, сверление, шлифование и т. д.) - знаком V. Отсутствие на чертеже знаков V,Ñи \/означает, что требования к шероховатости поверхности конструктором не нормируются и шероховатость этой поверхности контролю не подлежит. Значение параметра шероховатости дляRауказывается без символа,например 0,5. Численные значения остальных параметров проставляют после соответствующих символов, например: Rz = 3,2; Rmax = 6,3.

Необходимо отметить, что приблизительно Rz = 4Ra при Rz < 6,3 мкм и Ra < 1,25 мкм. Для поверхностей, обработанных тонким шлифованием, при доводке и др. соотношение Rz к Ra приближается к пяти.

На шероховатость поверхности, обработанной резанием, оказывает влияние большое число факторов, связанных с условиями изготовления заготовки. В частности, высота и форма неровностей, а также характер расположения и направление обработочных рисок зависят от принятого вида и режима обработки; условий охлаждения и смазки инструмента; химического состава и микроструктуры обрабатываемого материала; конструкции, геометрии и стойкости режущего инструмента; типа и состояния используемого оборудования, вспомогательного инструмента и приспособлений.

Все многообразные факторы, обусловливающие шероховатость обработанной поверхности, можно объединить в три основные группы: причины, связанные с геометрией процесса резания; пластической и упругой деформациями обрабатываемого материала и возникновением вибраций режущего инструмента относительно обрабатываемой поверхности.

Процесс возникновения неровностей вследствие геометрических причин принято трактовать как копирование на обрабатываемой поверхности траектории движения и формы режущих лезвий и теми элементами режима резания, которые влияют на изменение траектории движения режущих лезвий относительно обрабатываемой поверхности. В различных условиях обработки пластические и упругие деформации обрабатываемого материала и вибрация искажают геометрически правильную форму неровностей, нарушают их закономерное распределение на поверхности и в значительной степени увеличивают их высоту. Преобладающее влияние на формирование шероховатости поверхности оказывает (как правило) одна из трех указанных групп причин, которая и определяет характер и величину шероховатости. Однако в отдельных случаях шероховатость возникает в результате одновременного и почти равнозначного воздействия всех указанных причин и вследствие этого не имеет четко выраженных закономерностей.

Исходя из геометрических причин, шероховатость (высоту неровностей Rz) при точении можно определить по формуле:

Rz=S2/8 r (9.1)

где S – подача мм/об; r – радиус закругления вершины резца, мм.

При обработке резанием пластичных материалов поверхностный слой детали сильно деформируется, значительно изменяются геометрическая форма и величина неровностей обработанной поверхности (обычно шероховатость при этом увеличивается). При обработке хрупких металлов наблюдается вырывание отдельных частиц металла, что также ведет к увеличению размеров и изменению формы неровностей.

Наиболее существенными факторами, влияющими на развитие пластических деформаций при точении, являются элементы режима резания, свойства обрабатываемого материала и его структура и вибрации.

Шероховатость обработанной поверхности в зависимости от скорости резания связана в основном с процессами образования стружки и, в первую очередь, с явлениями нароста.

Влияние подачи(рис.9.2) связано как с геометрическими причинами, так и в значительной степени обусловлено упругими и пластическими деформациями в поверхностном слое.

Анализ кривой показывает, что вопреки

формуле (9.1) снижение подачи менее 0,12

мм/об не приводит к существенному

снижению высоты неровностей. Таким

образом, даже при минимальной подаче

нельзя устранить шероховатость

обработанной поверхности, которая при

этом в значительной мере определяется

наименьшей толщиной срезаемого слоя

и пластическими деформациями

обрабатываемого материала.

Рис.

9.2. Зависимость шероховатости (высоты

неровностей) от подачи

Следовательно, при чистовом и тонком точении углеродистых сталей с подачами от 0,02 до 0,10 мм/об превалирующее влияние на высоту неровностей оказывают не геометрические причины, а упругие и пластические деформации.

Наименьшая толщина срезаемого слоя, при которой процесс резания не происходит, зависит от радиуса округления режущего лезвия, свойств обрабатываемого материала, скорости резания.

Глубина резаниявлияет на величину шероховатости незначительно. При работе с глубиной резания меньшей, чем величина подачи, глубина оказывает геометрическое влияние на высоту шероховатости. В этом случае уменьшение глубины резания снижает высоту шероховатости.

Обрабатываемый материал и его структура оказывают существенное влияние на характер и высоту неровностей обработанной поверхности. Более вязкие и пластичные материалы (например, малоуглеродистая сталь), склонные к пластическим деформациям, дают при их обработке резанием грубые и шероховатые поверхности.

Шероховатость обработанной поверхности уменьшается при переходе от структуры феррито-перлита к трооститу и троостито-мартенситу. Феррит, являющийся мягкой, вязкой и легко деформирующейся составляющей структуры стали, при обработке резанием имеет склонность к образованию неровностей поверхности. С точки зрения получения поверхности с минимальной шероховатостью оказываются чрезвычайно неблагоприятными структуры с неоднородной величиной зерен.

Значительно меньшая шероховатость образуется при обработке стали после нормализации и отпуска, имеющей однородную и мелкозернистую структуру. С увеличением твердости обрабатываемого материала высота шероховатости снижается. При этом одновременно уменьшается влияние изменения скорости резания на высоту шероховатости.

Применение СОЖ, предотвращающих схватывание, уменьшающих трение и облегчающих процесс стружкообразования, способствует снижению высоты неровностей поверхности.

К важным характеристикам шероховатости поверхности относится направление штрихов обработки, которое оказывает большое влияние на ряд важных эксплуатационных свойств деталей машин. Направление штрихов определяется кинематикой процесса обработки и зависит от вида и режимов обработки деталей. Регулированием сочетаний скоростей вращения детали, подачи инструмента и скорости осциллирующих движений можно создавать на поверхности детали такое расположение штрихов обработки, при которых ее эксплуатационные качества (например, по износоустойчивости, смачиваемости маслом, коэффициенту трения) оказываются наивысшими.

Образование шероховатости поверхности при доводке имеет свои особенности. Современные доводочные процессы строятся на двух различных принципах использования абразивных зерен: доводка связанным абразивом в брусках (суперфиниширование, хонингование и их некоторые разновидности) и доводка свободным абразивом (доводка абразивными и алмазными порошками и пастами, нанесенными на поверхность инструмента притира, или на поверхность обрабатываемой детали).

В обоих случаях сущность процесса доводки является одинаковой и сводится к осуществлению двух разновидностей деформирования металла: резания - царапанья со снятием тончайших стружек и пластического деформирования- полирования металла.

В процессе резания- царапанья осуществляется снятие припуска металла, необходимое для устранения погрешностей формы и размеров обрабатываемой детали и дефектных слоев, созданных предыдущими операциями. Процесс резания- царапанья определяет собой производительность и точность доводочных операций.

В процессе пластического деформирования происходит сглаживания неровностей поверхности и заполирование их впадин. Этот процесс завершает формирование шероховатости доведенной поверхности.

В зависимости от условий и режимов доводки она может сводиться к одному из указанных процессов.

В ряде случаев процесс доводки осуществляется в две стадии для использования преимуществ обоих процессов: сначала доводка осуществляется резанием- царапаньем, с помощью которого удаляется необходимый припуск, затем процесс переводится в режим полирования, при котором производится пластическое деформирование и заглаживание неровностей, обеспечивающее минимальную шероховатость поверхности.

Процесс образования неровностей при доводке определяется геометрическими факторами, проявляющими свое действие при резании- царапании и пластическими деформациями металла поверхностного слоя.

При резании-царапании абразивные зерна прорезают в металле канавки, сечения в которых копируют форму и размеры абразивных зерен, процарапавших эти канавки, т.е. высота неровности при доводке геометрически непосредственно связана с зернистостью абразива.

При доводке в режиме резания - царапания, когда геометрические факторы имеют преобладающее влияние, удается уменьшить шероховатость поверхности только незначительно. Дальнейшее снижение шероховатости можно получить при переводе доводки в режим полирования.

Пластические деформации металла поверхностного слоя оказывают влияние на форму и размеры неровностей поверхности не только при доводке в режиме полирования, но также влияют и при доводке в режиме резания - царапания со снятием определенного припуска.

При внедрении в металл абразивного зерна, имеющего неблагоприятную для образования стружки геометрическую форму (отрицательные передние углы, значительные радиусы округления вершин), происходит значительное деформирование металла. В этом случае только часть металла срезается зерном и удаляется с поверхности. Другая часть металла пластически выдавливается из царапины наверх, образуя "навалы" на ее краях, увеличивая высоту неровностей. Таким образом, при доводке в режиме резания - царапания пластические деформации искажают форму и увеличивают размеры неровностей, возникающих под влиянием геометрических причин.

При доводке в режиме полирования пластические деформации металла являются фактором формирования неровностей. В результате давления закругленных вершин абразивных зерен на металл поверхностного слоя происходит пластическое деформирование неровностей поверхности, их сглаживание и перетекание металла выступов во впадины. Это изменяет форму и направление неровностей и позволяет уменьшить их величину до предельных значений.

При благоприятных условиях и правильно выбранных режимах (состав и размеры абразива, удельное давление, кинематика процесса и скорости относительных движений, состав СОЖ) доводка в режиме полирования может обеспечить уменьшение высоты неровностей до сотых долей микрона.

Для контроля шероховатости используются механические, электромеханические, оптические и электронные приборы.