- •Министерство образования и науки Украины

- •Введение

- •Основные сокращения

- •Раздел 6. Основные способы получения материалов и заготовок

- •6.1. Металлургическое производство

- •6.1.1. Общие сведения

- •6.1.2. Производство черных и цветных металлов и сплавов.

- •6.2. Литейное производство

- •6.2.1. Сущность литейного производства

- •6.2.2. Технология изготовления отливок из чугуна, стали и цветных металлов.

- •6.3. Обработка давлением

- •6.3.1. Общие сведения

- •6.3.2. Способы обработки металлов давлением

- •Раздел 7. Физико-технологические особенности получения неразъемных соединений

- •7.1. Электродуговая сварка

- •7.1.1. Общие сведения

- •7.1.2. Физическая сущность электродуговой сварки

- •7.1.3. Технология электродуговой сварки

- •7.1.4. Технологические особенности сварки черных и цветных металлов и сплавов

- •7.2. Газовая сварка

- •7.2.1. Общие сведения

- •7.2.2. Физическая сущность газовой сварки

- •7.2.3.Технология газовой сварки

- •7.3. Пайка, склеивание и клепка

- •7.3.1. Физическая сущность пайки и склеивания материалов

- •7.3.2. Технология пайки, склеивания и клепки материалов

- •7.4. Качество неразъемных соединений и методы их контроля

- •7.4. 1. Основные дефекты неразъемных соединений

- •7.4. 2. Методы контроля неразъемных соединений

- •8. Физико-технологические особенности обработки материалов

- •8.1. Обработка резанием на металлорежущих станках

- •8.1.1. Общие сведения

- •8.1.2. Физическая сущность обработки резанием

- •8.1.3. Металлорежущие станки, приспособления и инструмент

- •8.2. Слесарная обработка резанием

- •8.2.1. Общие сведения

- •8.2.2. Рубка, разрезание и опиливание

- •8.2.3. Шабрение, притирка, полирование и отделка поверхности

- •8.2.4. Особенности обработки резанием неметаллических материалов

- •8.3. Электрохимические и электрофизические методы обработки

- •8.3.1. Электроэрозионные методы обработки

- •8.3.2.Электрохимическая обработка

- •8.3.3. Ультразвуковой и электронно-лучевой методы обработки

- •Раздел 9. Изготовление и ремонт (восстановление) деталей

- •9.1. Основы технологии изготовления и ремонта

- •9.1.1. Общие сведения

- •9.1.2. Форма и расположение обработанных поверхностей

- •9.1.3. Точность обработки

- •9.2.Качество обработанной поверхности

- •9.2.1. Шероховатость обработанной поверхности

- •9.2.2. Микротвердость, микроструктура и остаточные напряжения обработанной поверхности

- •9.3. Обработка поверхностей типовых деталей на металлорежущих станках

- •9.3.1. Обработка поверхностей на токарно-винторезных станках

- •9.3.2. Получение и обработка отверстий на сверлильных станках

- •9.3.3. Обработка плоских поверхностей и пазов на фрезерных и строгальных станках

- •9.3.4. Шлифование и отделочные методы обработки поверхностей

- •Раздел 10. Повышение срока службы деталей технологическими методами

- •10.1. Общие сведения

- •10.1.1. Основные характеристика надежности

- •10.1.2. Условия работы и характерные дефекты основных деталей стс

- •10.2. Методы повышения срока службы деталей

- •10.2.1. Повышение срока службы деталей путем оптимизации режимов механической обработки

- •10.2.2. Повышение срока службы деталей путем их восстановления

- •10.2.3. Повышение срока службы деталей путем упрочнения их рабочих поверхностей

- •10.3. Особенности обработки деталей, восстановленных различными способами

- •10.3.1. Особенности обработки деталей, восстановленных наплавкой

- •10.3.2. Особенности обработки деталей, восстановленных хромированием и железнением

- •10.3.3. Особенности обработки деталей, восстановленных газотермическим напылением

- •Использованная и рекомендованная литература

- •5. Матеріалознавство і технологія матеріалів. Практикум до лабораторних робіт / укладачі: м.С. Молодцов та інші. Під загальною ред. Проф. Молодцова м.С.– Одеса: онма, 2005. - 28 с.

- •Ответы (комментарии) к основным тестам

- •Последовательность переработки железной руды в готовые изделия

- •Общая схема технологического процесса изготовления отливки

- •Сушка форм

- •Плавка металла

- •1. Условия работы и характерные дефекты основных деталей стс

- •2. Влияние параметров качества обработанной поверхности на эксплуатационные свойства деталей стс

- •3. Влияние элементов режима резания и геометрии инструмента на качество обработанной поверхности детали при точении

- •Исходя из геометрических причин, высоту неровностей Rz при точении можно определить по формуле:

- •4. Основы методики выбора материалов и упрочняющей обработки деталей стс

- •5. Восстановление и ремонт деталей

- •Чет о выполнении работы 11 Диафильмы

- •Приспособления для крепления заготовок на токарно-винторезном станке

- •Резцы, применяемые на токарных станках

- •Общий вид и назначение основных узлов и рукояток вертикально-сверлильного станка и сверла

- •Общий вид и назначение основных узлов и рукояток кругло- и плоскошлифовальных станков

- •Устройство и принцип работы универсальной делительной головки

- •Общий вид и назначение основных узлов и рукояток поперечно-строгального станка, конструктивные элементы строгального резца

- •Навчальне видання

10.1.2. Условия работы и характерные дефекты основных деталей стс

Детали СТС работают в условиях высоких температур и механических нагрузок при одновременном соприкосновении с агрессивными газами и охлаждающей жидкостью, резких изменениях нагрузки.

Основными видами изнашивания рабочих поверхностей этих деталей являются: абразивное, усталостное, коррозионно-механическое, эрозионное и др. По внешним признакам дефекты деталей СТС, как результат изнашивания, можно разделить на 3основные группы: трещины, износ и коррозионные разрушения.

Основными причинами появления трещинна рабочих поверхностях деталей являются усталостные процессы, термические напряжения, значительный износ и др. Этот вид дефектов характерен для втулок и крышек рабочих цилиндров дизелей, коленчатых и гребных валов и других деталей.

Износявляется результатом процесса разрушения и отделения материала от рабочей поверхности детали при трении и проявляется в постепенном изменении ее размеров и формы. Он характерен для большинства работающих деталей СТС.

Основной причиной коррозионных разрушенийрабочих поверхностей деталей является их непосредственное соприкосновение с различной рабочей средой, приводящее к растворению материала поверхности.Эти дефекты характерны для втулок, крышек цилиндров и поршней дизелей со стороны поверхности охлаждения и камеры сгорания.

Материал и развитие указанных дефектов в процессе эксплуатации целесообразно рассматривать на конкретных деталях, работающих в самых различных условиях и поэтому имеющих свои характерные дефекты. К тому же разработка и совершенствование технологических процессов восстановле- ния деталей в значительной степени зависят от свойств материалов, из которых они изготовлены.

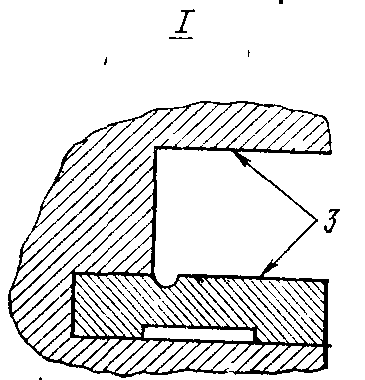

Втулкирабочих цилиндровМОД (рис. 10.1) всеми зарубежными фирмами изготавливаются из серого чугуна, химический состав, микроструктура и уровень механических свойств которого в ряде случаев значительно различаются.

Существенное влияние на долговечность и безотказность как новых, так и восстановленных деталей оказывает стабильность механических свойств рабочих поверхностей. Для втулок цилиндров, изготавливаемых из серого чугуна, рассеивание показателей механических свойств наблюдается даже для материала одной плавки. Поэтому при оценке качества материала поверхностного слоя должны учитывался не только средний уровень значений твердости и прочности, но и их рассеивание. Исследования показали, что на прочностные свойства материала втулок, зависящие от стабильности химического состава материала, наибольшее влияние оказывают углерод, кремний, марганец и медь. В целом прочностные свойства определяются комплексным влиянием химических элементов и существенно зависят от количества и формы графитных включений.

Втулка рабочего цилиндра двигателя работает в условиях высоких температур и механических нагрузок при одновременном соприкосновении с агрессивными газами и охлаждающей жидкостью. По условиям работы у втулки можно выделить 3характерные зоны (рис. 1.1): 1 - бурт со стороны камеры сгорания, где возникают коррозионные разрушения и раковины на поверхности; 2 - верхнее место расположения кольца при верхней мертвой точке (в. м. т.) поршня, где возникают коррозионные разрушения и раковины по глубине и 3 - зона окон, где происходит износ и овальность по диаметру. Верхняя часть, образующая камеру сгорания, находится в условиях, когда возможно появление термоусталостных разрушений.

Причиной появления трещин в верхней

части втулки цилиндра МОД может быть

характерное для этих дизелей нерегулярное

повышение температуры поверхности

втулки при изменении режима работы

дизеля. Известно, что температура по

высоте втулки уменьшается довольно

быстро (от 300°С у фланца

до 70—80°С в нижней части).

Изменяется она и по толщине втулки в

связи с ее охлаждением. Вследствие

разности температур поверхности

испытывают термические напряжения,

которые растут с ее увеличением. Значение

разности температур зависит от режима

работы двигателя (повышается с увеличением

Рис. 10.1. Вид и место

образования дефектов втулки рабочего

цилиндра: коррозионные разрушения и

раковины на поверхностях

1 и 2; износ

и овальность по диаметру

3

количества теплоты, проходящего через стенку детали в единицу времени). В результате, как правило, на более нагретой стороне возникают сжимающие напряжения, а на менее нагретой - растягивающие, чем и объясняется появление трещин в этих деталях. Кроме этого, причинами трещин втулок цилиндров являются: отложения на охлаждаемых поверхностях накипи, ухудшающей теплопередачу; чрезмерный износ рабочих поверхностей, снижающий прочность втулки (при этом уменьшается зазор между втулкой и проставочным кольцом) и др.

Таким образом, снятие термических напряжений, а также нанесение специальных покрытий на рабочие поверхности втулки (с обеспечением переходной зоны, тормозящей распространение пластической деформации и трещин) являются одним из основных направлений повышения срока службы этих деталей.

Еще одним видом отказов втулок является износ ее внутренней цилиндрической поверхности. Доля отказов по этой причине составляет до 30%общего количества отказов. Рабочие поверхности втулок подвержены также коррозионным разрушениям.

Крышки цилиндровМОД (рис. 10.2) изготавливают из углеродистой и низколегированной специальной стали.Основными легирующими элементами являются марганец, молибден, кремний и хром.

В соответствии с условиями длительной эксплуатации под напряжением при высоких температурах к материалу рабочих поверхностей крышек цилиндров предъявляют повышенные требования по сопротивлению термической усталости, жаростойкости, длительной прочности и пластичности, стабильности свойств во времени и т. д. Из анализа физико-химических характеристик материалов крышек цилиндров МОД следует, что применяемые углеродистые и низколегированные теплоустойчивые стали перлитного класса, а также серый и высокопрочный чугуны не отвечают в полной мере предъявляемым к ним требованиям. Поэтому при восстановлении и изготовлении этих деталей необходимо применять различные покрытия рабочих поверхностей, позволяющие повысить эксплуатационные свойства этих деталей.

Крышка рабочего цилиндра двигателя имеет сложную форму и подвергается в процессе эксплуатации воздействию коррозии, высоких переменных давлений и температур. Основными дефектами этой детали являются коррозионные разрушения, выгорание поверхности со стороны камеры сгорания, трещиныа причиной выхода из - усталостные трещины, вызванные термическими напряжениями, возникающими вследствие большой разности температур различных частей крышек. Разность температур поверхностей стенки, обращенной внутрь цилиндра, и стенки, соприкасающейся с охлаждающей водой, достигает 140—150°С. В результате возникают напряжения, способствующие зарождению трещины на нижней части крышки со стороны камеры охлаждения и в дальнейшем распространяются на всю толщину детали увеличивающиеся с ростом количества теплоты, проходящего через стенку, ограниченную указанными поверхностями. Этому способствует высокая шероховатость поверхности вследствие невозможности механической обработки. Поверхностный же литейный слой предрасположен к образованию трещин, дальнейшее развитие которых ускоряют циклические механические и термические нагрузки, коррозии и др.

Причинами появления трещин на крышках цилиндров являются также отложения накипи на охлаждаемых поверхностях, что существенно ухудшает теплопередачу, выгорание днища и коррозия. Для чугунных крышек одной из причин появления трещин является так называемый «рост чугуна» и разрыхление его структуры вследствие графитизации, наблюдающихся при высоких температурах.

В значительной степени прогоранию и появлению трещин способствует коррозия их рабочих поверхностей со сторон полости охлаждения и камеры сгорания. Начальная стадия газовой коррозии, которой подвергается днище, является чисто химическим процессом, переходя потом в сложный термохимический процесс, заключающийся не только в химическом соединении кислорода и металла, но и в диффузии ионов этих элементов В результате на поверхности детали образуется слой окалины состоящий из соединения FeO, РеаОз, Рез04и др. Неудовлетворительные условия охлаждения способствуют ускорению коррозионного процесса. В значительной степени усиливают коррозию дефекты поверхности детали: микроскопические трещины- мелкие раковины; риски от грубой обработки резцом; вмятины от ударов; неоднородности структуры, выходящие на поверхность-необработанная (литейная) поверхность и др. Поэтому при выборе способа восстановления рабочих поверхностей необходимо учитывать возможность появления этих дефектов, снижающих надежность восстановленных деталей.

.

Рис. 10.2. Вид и место образования дефектов крышки рабочего цилиндра: трещины, выгорания на поверхности 1 со стороны камеры сгорания; выгорания, раковины, коррозионные разрушения на поверхностях 2 и 3

Головка поршнярабочего цилиндра (рис. 10.3) двигателя большинством иностранных фирм изготавливаются из низколегированных сталей,соответствующих отечественным сталям марки 18ХМ, 20ХМГ... 35ХМГ. Оценивая в целом способность этих материалов сопротивляться разрушающему воздействию внешних факторов, следует отметить те же их недостатки, что и для материалов крышек цилиндров, т. е. низкую стойкость к выгоранию и сравнительно низкую усталостную прочность.

Головка поршня относится к наиболее быстроизнашивающимся деталям МОД. Трудозатраты на техническое обслуживание поршней МОД составляют в среднем 11%от затрат на обслуживание всего двигателя.

|

|

Рис. 10.3. Вид и место образования дефектов головки поршня: выгорания поверхности 1 на днище головки со стороны камеры сгорания; трещины на поверхности 1 и 2 днища головки соответственно со стороны камеры сгорания и полости охлаждения; износ поверхностей 3.

Основной причиной выхода из строя этих деталей является изнашивание торцов канавок для поршневых колец. В результате канавки прямоугольного сечения постепенно принимают трапецеидальную форму. Изнашивание опорных поверхностей кольцевых канавок происходит в результате истирания, поскольку поршневые кольца, сжимаясь и разжимаясь, получают движение относительно поршня. Изнашиванию этих поверхностей способствуют также коррозионные процессы и термические напряжения.

Термические напряжения при температуре 200—300°С способны вызвать пластическую деформацию в поршнях.Поэтому причиной изнашивания хромового покрытия на торцах канавки в виде сетки трещин являются не только значительные ударные нагрузки и коррозия, но и пластическая деформация, особенно в том случае, если подложка не упрочнена.

Соответствующая подготовка поверхности канавок для хромирования, а также нормальные термические напряжения (при хорошем охлаждении поршня и отсутствии накипи со стороны охлаждаемой поверхности) позволяют повысить износостойкость хромированных покрытий канавок.

После изнашивания хромового покрытия (зазор между торцом канавки и поршневым кольцом 0,40—0,45мм) наблюдается интенсивное изнашивание со средней скоростью 0,110мм за 1тыс. ч, т. е. скорость увеличивалась почти в 16раз. При такой скорости изнашивания зазор достиг предельного значения (0,8мм) через5тыс. ч работы.

Очевидно, что эксплуатация детали после изнашивания хромового покрытия (равно как и другого упрочненного, износостойкого слоя) является нецелесообразной, так как это приведет к значительному снижению качества фонда изношенных деталей вследствие увеличения износа и возможного появления трещин на перемычках и галтелях канавки, способствуя повышению трудоемкости восстановления и снижению ресурса восстановленных деталей.

Причинами выхода из строя головок поршней являются также выгорание и трещины на донышке. Участок наибольшего прогорания донышек располагается, как правило, со стороны правого борта.Начальное выгорание металла в виде оспин глубиной до 1мм появляется в течение 2—3тыс. ч работы и при глубине прогорания более 15мм (соответствует работе в течение 22тыс. ч) головку поршня рекомендуется заменять.

Основная причина выгорания материала донышка - наличие отложений масла в водяной полости охлаждения. Прогоранию донышка способствует также газовая коррозия. При одновременном воздействии коррозии и переменных нагрузок на головку поршня разрушается наружный слой металла. Образование накипи со стороны охлаждения поршня ухудшает теплоотдачу, способствуя еще большему выгоранию и появлению трещин вследствие термических напряжений.

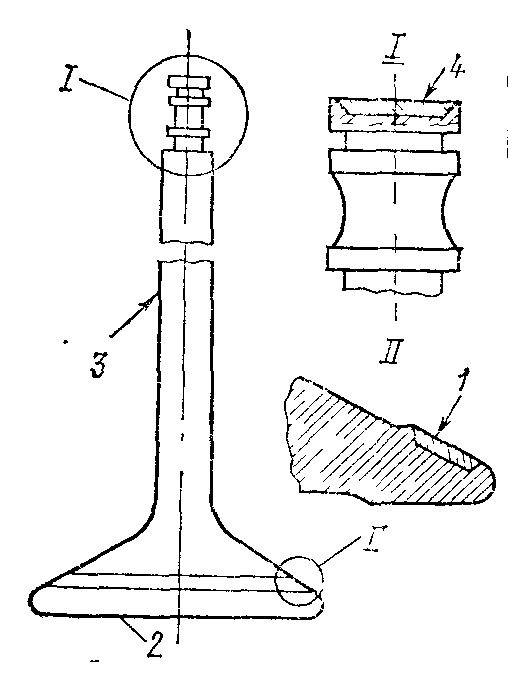

Выпускные клапаныМОД (рис.10.4) изготавливают из специальной жаропрочной стали. Для повышения долговечности рабочие поверхности шпинделя выпускного клапана наплавляют специальными сплавами. Зарубежные фирмы для этих целей используют самофлюсующиеся сплавы на основе никеля, содержащие добавки бора и кремния. Такие покрытия обладают высокими износостойкостью и стойкостью к окислению при высоких температурах. Наиболее распространенными материалами для наплавки рабочих поверхностей клапанов МОД являются самофлюсующиеся сплавы на основе кобальта (стеллиты), обладающие повышенной коррозионной стойкостью и износостойкостью при повышенных температурах. Выпускные клапаны находятся в наиболее трудных условиях работы дизелей. В процессе работы они подвергаются действию высоких температур выпускных газов и резкой ударной нагрузке. Основными рабочими поверхностями выпускных клапанов двигателей, изнашивающимися в процессе эксплуатации и подлежащими восстановлению, являются: уплотнительный поясок тарелки, торец штока и его цилиндрическая поверхность. Наиболее характерные дефекты этих поверхностей: риски, раковины, трещины, выкрашивания, сколы и др. Вид и место их образования представлены на рис. 10.2.

|

|

Рис. 10.2. Вид и место образования дефектов выпускного клапана: трещины, выгорания поверхности 1; трещины, сколы, выкрашивание поверхности 4; торцовое биение поверхности 1 относительно поверхности 3; ступенчатый износ, овальность поверхности 3; выгорания, трещины на поверхности 2 |