- •Министерство образования и науки Украины

- •Введение

- •Основные сокращения

- •Раздел 6. Основные способы получения материалов и заготовок

- •6.1. Металлургическое производство

- •6.1.1. Общие сведения

- •6.1.2. Производство черных и цветных металлов и сплавов.

- •6.2. Литейное производство

- •6.2.1. Сущность литейного производства

- •6.2.2. Технология изготовления отливок из чугуна, стали и цветных металлов.

- •6.3. Обработка давлением

- •6.3.1. Общие сведения

- •6.3.2. Способы обработки металлов давлением

- •Раздел 7. Физико-технологические особенности получения неразъемных соединений

- •7.1. Электродуговая сварка

- •7.1.1. Общие сведения

- •7.1.2. Физическая сущность электродуговой сварки

- •7.1.3. Технология электродуговой сварки

- •7.1.4. Технологические особенности сварки черных и цветных металлов и сплавов

- •7.2. Газовая сварка

- •7.2.1. Общие сведения

- •7.2.2. Физическая сущность газовой сварки

- •7.2.3.Технология газовой сварки

- •7.3. Пайка, склеивание и клепка

- •7.3.1. Физическая сущность пайки и склеивания материалов

- •7.3.2. Технология пайки, склеивания и клепки материалов

- •7.4. Качество неразъемных соединений и методы их контроля

- •7.4. 1. Основные дефекты неразъемных соединений

- •7.4. 2. Методы контроля неразъемных соединений

- •8. Физико-технологические особенности обработки материалов

- •8.1. Обработка резанием на металлорежущих станках

- •8.1.1. Общие сведения

- •8.1.2. Физическая сущность обработки резанием

- •8.1.3. Металлорежущие станки, приспособления и инструмент

- •8.2. Слесарная обработка резанием

- •8.2.1. Общие сведения

- •8.2.2. Рубка, разрезание и опиливание

- •8.2.3. Шабрение, притирка, полирование и отделка поверхности

- •8.2.4. Особенности обработки резанием неметаллических материалов

- •8.3. Электрохимические и электрофизические методы обработки

- •8.3.1. Электроэрозионные методы обработки

- •8.3.2.Электрохимическая обработка

- •8.3.3. Ультразвуковой и электронно-лучевой методы обработки

- •Раздел 9. Изготовление и ремонт (восстановление) деталей

- •9.1. Основы технологии изготовления и ремонта

- •9.1.1. Общие сведения

- •9.1.2. Форма и расположение обработанных поверхностей

- •9.1.3. Точность обработки

- •9.2.Качество обработанной поверхности

- •9.2.1. Шероховатость обработанной поверхности

- •9.2.2. Микротвердость, микроструктура и остаточные напряжения обработанной поверхности

- •9.3. Обработка поверхностей типовых деталей на металлорежущих станках

- •9.3.1. Обработка поверхностей на токарно-винторезных станках

- •9.3.2. Получение и обработка отверстий на сверлильных станках

- •9.3.3. Обработка плоских поверхностей и пазов на фрезерных и строгальных станках

- •9.3.4. Шлифование и отделочные методы обработки поверхностей

- •Раздел 10. Повышение срока службы деталей технологическими методами

- •10.1. Общие сведения

- •10.1.1. Основные характеристика надежности

- •10.1.2. Условия работы и характерные дефекты основных деталей стс

- •10.2. Методы повышения срока службы деталей

- •10.2.1. Повышение срока службы деталей путем оптимизации режимов механической обработки

- •10.2.2. Повышение срока службы деталей путем их восстановления

- •10.2.3. Повышение срока службы деталей путем упрочнения их рабочих поверхностей

- •10.3. Особенности обработки деталей, восстановленных различными способами

- •10.3.1. Особенности обработки деталей, восстановленных наплавкой

- •10.3.2. Особенности обработки деталей, восстановленных хромированием и железнением

- •10.3.3. Особенности обработки деталей, восстановленных газотермическим напылением

- •Использованная и рекомендованная литература

- •5. Матеріалознавство і технологія матеріалів. Практикум до лабораторних робіт / укладачі: м.С. Молодцов та інші. Під загальною ред. Проф. Молодцова м.С.– Одеса: онма, 2005. - 28 с.

- •Ответы (комментарии) к основным тестам

- •Последовательность переработки железной руды в готовые изделия

- •Общая схема технологического процесса изготовления отливки

- •Сушка форм

- •Плавка металла

- •1. Условия работы и характерные дефекты основных деталей стс

- •2. Влияние параметров качества обработанной поверхности на эксплуатационные свойства деталей стс

- •3. Влияние элементов режима резания и геометрии инструмента на качество обработанной поверхности детали при точении

- •Исходя из геометрических причин, высоту неровностей Rz при точении можно определить по формуле:

- •4. Основы методики выбора материалов и упрочняющей обработки деталей стс

- •5. Восстановление и ремонт деталей

- •Чет о выполнении работы 11 Диафильмы

- •Приспособления для крепления заготовок на токарно-винторезном станке

- •Резцы, применяемые на токарных станках

- •Общий вид и назначение основных узлов и рукояток вертикально-сверлильного станка и сверла

- •Общий вид и назначение основных узлов и рукояток кругло- и плоскошлифовальных станков

- •Устройство и принцип работы универсальной делительной головки

- •Общий вид и назначение основных узлов и рукояток поперечно-строгального станка, конструктивные элементы строгального резца

- •Навчальне видання

8.1.3. Металлорежущие станки, приспособления и инструмент

Металлорежущий станокпредставляет собой комплекс узлов и механизмов, обеспечивающих рабочие и установочные движения инструмента и обрабатываемой заготовки.

Для обозначения металлорежущих станков принята единая система. Каждой модели станка присваивается номер, состоящий из трех или четырех цифр. Первая цифра указывает на группу станка (1- токарные, 2 - сверлильные, 3 - шлифовальные, 6 – фрезерные, 7 – строгальные и т.п.), вторая - тип станка в этой группе, третья или третья и четвертая цифры вместе характеризуют основной параметр станка (для токарных - высота центров, для сверлильных - наибольший диаметр просверливаемого отверстия в стали средней твердости и т.д.). Иногда обозначение дополняется буквами, обозначающими дополнительную характеристику станка либо на модернизацию основной базовой модели. Например, станок модели 16К20В означает: 1 - станок токарной группы; 6 - тип станка (токарно-винторезный); К - удостоверяет о модернизации базовой модели; 20 – высота центров (200 мм); В - высокой точности.

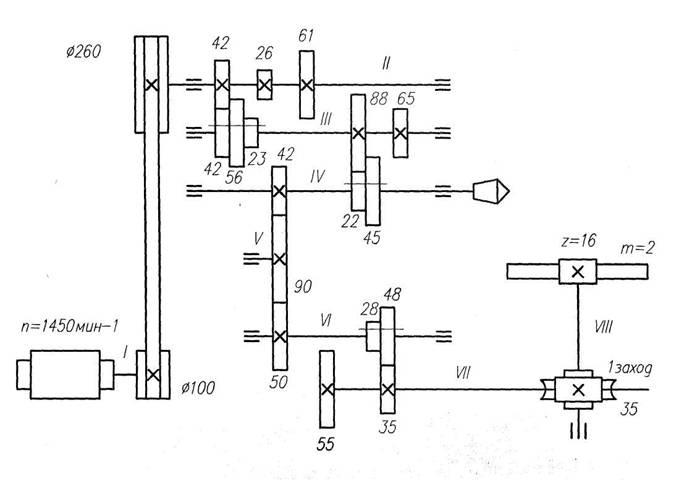

Взаимосвязь и принцип работы узлов и механизмов станков даются в кинематических схемах (рис. 8.6), в которых двигательные, передаточные и исполнительные механизмы изображаются графически условными упрощенными обозначениями.

Рис. 8.6. Кинематическая схема токарно-винторезного станка

Одним из параметров любой передачи является передаточное отношение: число, показывающее, во сколько раз число оборотов ведомого вала больше или меньше числа оборотов ведущего вала. Это отношение обозначают буквой i и определяют из отношений:

![]()

где n1, d1, z1 - число оборотов, диаметр шкива и числозубьев ведущего звена механизма; n2,,d2,,z2 - то же для ведомого звена механизма.

Расчет чисел оборотов валов и величин подач по кинематической схеме выполняют с помощью передаточных отношений кинематической цепи. Общее передаточное отношение цепи определяется произведением передаточных отношений всех передач, входящих в цепь.

Так, например, для расчета чисел оборотов шпинделя и величин подач токарно-винторезного станка составляют уравнения кинематического баланса, устанавливающие функциональную зависимость между величинами перемещений ведущего и ведомого звеньев цепи.

При определении числа оборотов шпинделя ведущим валом является вал электродвигателя I, а последним звеном (ведомым) - вал шпинделя IV. При определении величин подач ведущим валом является вал шпинделя IV, а последним звеном (ведомым) – вал VIII, а от него к рейке.

Уравнения кинематического баланса для определения числа оборотов шпинделя nшп и величин подачи инструмента S запишутся в следующем виде:

nшп

= nэip.n![]() i01

,

об/мин;

S = 1 об.шп.

i01

,

об/мин;

S = 1 об.шп.

![]() ,

мм/об,

,

мм/об,

где nэ

- число оборотов вала электродвигателя;

ip.n

- передаточное отношение ременной

передачи;

![]() - коэффициент полезного действия ременной

передачи; (

- коэффициент полезного действия ременной

передачи; (![]() =0,98); i01

и i02

- передаточные

отношения соответственно от вала II

к шпинделю IV

и от вала IV

к валу VIII,

а от него к рейке; m

- модуль реечного зубчатого колеса,мм;

z

- число зубьев реечного зубчатого колеса.

=0,98); i01

и i02

- передаточные

отношения соответственно от вала II

к шпинделю IV

и от вала IV

к валу VIII,

а от него к рейке; m

- модуль реечного зубчатого колеса,мм;

z

- число зубьев реечного зубчатого колеса.

Уравнение кинематического баланса для разных чисел оборотов шпинделя и для определения величин подачи инструмента в цифровом выражении см. в Приложении 5.

В судовых механических мастерских устанавливаются токарно-винторезные и вертикально-сверлильные и реже шлифовальные, фрезерные и строгальные станки.

Токарно-винторезный станок является наиболее распространенным и широкоуниверсальным станком, имеющимся в каждой судовой мастерской. Он предназначен для обработки заготовокрезцом, реже сверлом, зенкером, разверткой, метчиком, плашкой и т.п. Общий видэтого станка и его кинематическая схема, назначение основных его узлов, деталей и рукояток см. в Приложении 6.

Для крепления заготовок на станке и расширения его технологических возможностей используются различные приспособления. К ним относятся: трехкулачковый и четырехкулачковый патроны и планшайба,люнеты, поводковый патрон и центры(см. Приложение 7).

Трехкулачковый самоцентрирующий патрон используют обычно для закрепления симметричных деталей, а четырехкулачковый - для установки и закрепления деталей сложной и несимметричной формы; планшайба - для установки несимметричных деталей и деталей сложной формы, закрепление которых в кулачковых патронах неудобно или невозможно. Она представляет собой диск с радиальными пазами и навинчивается на шпиндель станка.

Люнеты применяют для уменьшения прогиба и возникающих при обработке длинных заготовок вибраций, возникающих под действием сил резания и собственной массы (длинными считают заготовки, у которых длина превосходит диаметр более чем в 10-12 раз). Люнеты бывают подвижными и неподвижными. Поводковый патрон применяется для передачи вращения закрепленной в центрах заготовке. Центры применяют для установки длинных заготовок, например валов. Передний центр устанавливают в коническом отверстии шпинделя, а задний — в коническом отверстии пиноли задней бабки. В торцах заготовки предварительно сверлят центровые углубления, угол опорного корпуса которых равен углу опорной части центра обычно равен 60° .

В качестве режущего инструмента на токарных станках применяют различные резцы, которые классифицируются по различным признакам (см. Приложение 8).Для обработки отверстий на токарных станках используют также сверла, зенкеры, развертки, а для нарезания резьбы - плашки, метчики и др.

Вертикально-сверлильный станокпредназначен для обработки отверстий. В качестве режущих инструментов используются сверла, зенкеры, развертки, метчики, зенковки и другие инструменты. Наиболее распространенным инструментом для получения отверстий является спиральное сверло.

Общий вид вертикально-сверлильного станка, назначение основных его узлов и элементы сверла приведены в Приложении 9.

Кругло- и плоскошлифовальные станки являются наиболее распространенными типами шлифовальных станков. Круглошлифовальный станок предназначен для шлифования наружных цилиндрических и конических поверхностей, а плоскошлифовальный - для шлифования периферией круга различных плоских деталей, как правило, для финишной обработки. Общий вид, назначение узлов станков и форму шлифовальных кругов см. в Приложении 10.

Режущими элементами круга являются твердые абразивные зернас большим отрицательным передним углом, соединенные между собой связкой.При шлифовании наружные зерна круга снимают с поверхности заготовки большоеколичество мелкой и тонкой стружки.Отрицательный передний угол зерен и большая скорость резания способствуют значительному повышению температуры стружки и обрабатываемого материала заготовки в зоне резания. Поэтому при шлифовании используют СОЖ.

Кроме формы шлифовальные круги характризуются видом абразивного материала, зернистостью, твердостью, связкой и структурой.

Абразивные материалы подразделяются на естественные и искусственные. Используются преимущественно искусственные абразивные материалы(електрокорунд, карбид кремния, карбид бора, кубический нитрид бора, синтетические алмазы), наиболее твердыми из которых является синтетический алмаз. Если микротвердость алмаза принять за 100%, то микротвердость кубического нитрида бора составляет 90%, карбида бора - 40%, карбида кремния - 35%, електрокорунда - 25% .Електрокорунд отличается достаточной твердостью, повышенной прочностью и определенной пластичностью. Его применяют для шлифования прочных материалов, среди которых являются углеродистые и легированные стали, ковкие чугуны и бронзы. Карбид кремния по сравнению с электрокорундом более твердый и хрупкий, а его зерна более острыми. Различают черный и зеленый карбид кремния. Черный карбид кремния применяют для обработки материалов с небольшой прочностью (твердые сплавы, чугун, сплавы цветных металлов). Зеленый карбид кремния более твердый и используется для заточки инструментов из твердых сплавов. Карбид бора очень твердый и дорогой. Его используют лишь в виде порошков и паст для финишной обработки инструментов из твердых сплавов. Кубический нитрид бора по твердост приближается к алмазу, а по теплоустойчивости почти вдвое превышает его. Эффективно применяется для шлифования высокопрочных легированных сталей и заточки режущих инструментов из быстрорежущих сталей. Синтетический алмаз характеризуется очень высокими режущими свойствами, имеет хорошую теплопроводность, но невысокую (до 800° С) теплоустойчивость. Применяется для обработки твердых сплавов, чистового шлифования заготовок из черных металлов, для резки керамики, стекла и т.п.

Зернистость- условное обозначение, которое отвечает размерам абразивных зерен и абразивных порошков основной фракции. Номер зернистости обозначает размер ячейки сита в сотых долях миллиметра, на котором задерживается основная фракция. Выбор зернистости инструмента зависит от припуска на обработку, микрогеометрии и точности обработанной поверхности.

Твердостьабразивного инструмента определяется способностью связки удерживать абразивные зерна от вырывания под действием сил резания.

Различают семь групп твердости шлифовальных инструментов: от мягкой (М) до чрезвычайно твердой (ЧТ), а в границах каждой группы - от двух до трех степеней твердости (М1, М2 и т.д.).

Из мягкого абразивного инструмента зерна легко вырываются, что приводит к его чрезмерному износу и потери начальной геометрической формы. У твердых инструментов затупленные зерна удерживаются связкой, что приводит к повышению температуры в зоне резания, их засаливанию и возникновению прижогов на обработанной поверхности. Поэтому более твердый обрабатываемый материал рекомендуется обрабатывать более мягким инструментом и наоборот. Исключением является обработка очень мягких металлов (медь, алюминий, латунь). В этом случае твердый инструмент быстро забивается и поэтому применяют мягкие инструменты.

В процессе работы абразивный инструмент теряет свои режущие свойства и геометрическую форму, увеличивается сила резания. Если сила резания превысит прочность связки или зерен, происходит их вырывание или разрушение. На смену старых зерен появляются новые не затупленные или острые разрушенные. Такое явление получило название самозатачивания. Таким образом, правильный выбор твердости шлифовального инструмента обеспечивает его самозатачивание и устраняет возможность появления на обработанной поверхности прижогов, снижающих качество обработанной поверхности из-за появления остаточных напряжений растяжения и др.

Для обновления режущих свойств и геометрической формы изношенного (засаленного) абразивного инструмента применяется так называемый метод правки. Ее сущность заключается в том, что с поверхности инструмента снимается поврежденный слой, толщиной 0,03...0,05 мм, алмазным карандашом, режущая часть которого состоит из зерен алмаза, скрепленных металлической связкой. Существуют и другие методы.

Связка- это материал применяемый для скрепления абразивных зерен в шлифовальном инструменте. Наиболее распространенными являются керамическая, бакелитовая, вулканитовая и металлическая связки.Керамическая связка (К) - наиболее распространенная из-за высокой жесткости, теплоустойчивости, стойкости к смазочно-охлаждающим жидкостям. Ее недостатком является повышенная хрупкость и как следствие - опасность разрушения от ударных погрузок. Бакелитовая связка (Б) не чувствительна к ударам, прочная, эластичная, допускает большие скорости резания, но реагируют на повышение температуры. Бакелитовые круги используют для чернового, чистового и профильного шлифования, а тонкие круги - для разрезания материалов. Вулканитовая связка (В) очень эластична и для профильного шлифования и полирования. При температуре свыше 150°С связка теряет прочность. Металлическая связка - характеризуется высокой механической прочностью, незначительной пористостью и стойкостью к охлаждающим жидкостям. Она используется для изготовления алмазных и эльборових инструментов.

Структураабразивного инструмента характеризуется соотношением, в %, объемов абразивных зерен, связки и пор. Имеющиеся поры способствуют охлаждению инструмента и заготовки. Вместе с тем увеличение пористости приводит к чрезмерному износу инструмента, снижению механической прочности. Большие поры уменьшают также геометрическую точность инструмента.

Различают тринадцать номеров структуры, начиная от № 0 и заканчивая №12. Чем больше номер структуры, тем больше относительный объем пор и меньше объем зерен в инструменте. Плотная структура применяется для финишной обработки, открытая - для обработки мягкого и вязкого материала, средняя - для внешнего круглого шлифования.

Маркировка шлифовального кругавключает основные его характеристики. Например, круг Э40СМ2К5; ПП250х16х30; 35 м/c означает, что он изготовлен из электрокорунда, имеет зернистость № 40, твердость среднемягкую №2, керамическую связку, структуру №5, плоскую форму прямого профиля с наружным диаметром 250 и внутренним 16 мм, толщиной 30 мм и допускаемой скоростью вращения 35 м/с.

Фрезерные станки и особенно универсально-фрезерные предназначены для обработки фрезами плоских и фасонных поверхностей деталей. Фрезы представляет собоймноголезвийный инструмент, у которого по окружности или на торце расположены режущие зубья, представляющие собой простейшие резцы.

Общий вид универсально-фрезерного станка, назначение его узлов и рукояток и основные типы фрез приведены в Приложении 11.

Элементы режима резания при фрезеровании определяются аналогично точению и другим методам обработки резанием.

При выполнении многих фрезерных работ – нарезание зубьев зубчатых колес, разверток и фрез, фрезеровании плоскх многогранников и т.п. – нужно периодически поворачивать заготовку вокруг оси на определённый угол. С этой целью используют делительные головки, устройство и принцип работы которой см. в Приложении 12.

Поперечно-строгальный станок предназначен для обработки резцом плоских и фасонных поверхностей мелких деталей.

При обработке плоскости на поперечно-строгальном станке (рис. 8.7) резец устанавливают на глубину резания t и сообщают ему поступательное движение со скоростью рабочего хода (Vp.х.), во время которого по всей длине заготовки срезается стружка. После этого резец со скоростью холостого хода (Vx.х.) возвращается в исходное положение.

Движение резца, при котором с заготовки срезается стружка, называется рабочим ходом, обратное движение - холостым ходом, полное возвратно-поступательное движение - двойным ходом.

Перемещение резца в направлении движения резания из начального положения в конечное называется длиной хода. Длина хода несколько больше длины обрабатываемой поверхности заготовки.

Рис. 8.7. Схема резания при строгании

Для уменьшения потери времени, затрачиваемого на возвращение резца в исходное положение, Vx.х должна быть несколько больше Vp.х.

Движение подачи S обеспечивает последовательное врезание резца в слои материала, подлежащего удаления с заготовки. Движение подачи сообщают заготовке периодически в конце каждом холостого хода, вследствие чего подача имеет прерывистый характер. Движение подачи S характеризуется относительным прямолинейным перемещением резца и заготовки за один двойной ход и имеет размерность мм/дв.х.

В инструментальных и ремонтных цехах, судовых мастерских используют поперечно-строгальные станки, отличающиеся универсальностью и простотой конструкции. Они предназначены для обработки плоских и фасонных поверхностей, пазов и др.

В качестве режущего инструмента применяются резцы. Конструктивно они подобны токарным, но работают в более тяжелых условиях, поскольку воспринимают ударные нагрузки. Поэтому строгальные резцы должны иметь повышенную прочность. Удары возникают в начале резания. Сила удара возрастает с повышением прочности обрабатываемого материала, скорости резания и площади среза стружки.

Значения углов строгальных резцов выбирают такими же, как и для токарных, за исключением переднего угла, который у строгальных резцов на 5...10° меньше.

Общий вид поперечно-строгального станка, назначение его узлов и рукояток и основные конструктивные элементы резца см. в Приложении 13.