- •Министерство образования и науки Украины

- •Введение

- •Основные сокращения

- •Раздел 6. Основные способы получения материалов и заготовок

- •6.1. Металлургическое производство

- •6.1.1. Общие сведения

- •6.1.2. Производство черных и цветных металлов и сплавов.

- •6.2. Литейное производство

- •6.2.1. Сущность литейного производства

- •6.2.2. Технология изготовления отливок из чугуна, стали и цветных металлов.

- •6.3. Обработка давлением

- •6.3.1. Общие сведения

- •6.3.2. Способы обработки металлов давлением

- •Раздел 7. Физико-технологические особенности получения неразъемных соединений

- •7.1. Электродуговая сварка

- •7.1.1. Общие сведения

- •7.1.2. Физическая сущность электродуговой сварки

- •7.1.3. Технология электродуговой сварки

- •7.1.4. Технологические особенности сварки черных и цветных металлов и сплавов

- •7.2. Газовая сварка

- •7.2.1. Общие сведения

- •7.2.2. Физическая сущность газовой сварки

- •7.2.3.Технология газовой сварки

- •7.3. Пайка, склеивание и клепка

- •7.3.1. Физическая сущность пайки и склеивания материалов

- •7.3.2. Технология пайки, склеивания и клепки материалов

- •7.4. Качество неразъемных соединений и методы их контроля

- •7.4. 1. Основные дефекты неразъемных соединений

- •7.4. 2. Методы контроля неразъемных соединений

- •8. Физико-технологические особенности обработки материалов

- •8.1. Обработка резанием на металлорежущих станках

- •8.1.1. Общие сведения

- •8.1.2. Физическая сущность обработки резанием

- •8.1.3. Металлорежущие станки, приспособления и инструмент

- •8.2. Слесарная обработка резанием

- •8.2.1. Общие сведения

- •8.2.2. Рубка, разрезание и опиливание

- •8.2.3. Шабрение, притирка, полирование и отделка поверхности

- •8.2.4. Особенности обработки резанием неметаллических материалов

- •8.3. Электрохимические и электрофизические методы обработки

- •8.3.1. Электроэрозионные методы обработки

- •8.3.2.Электрохимическая обработка

- •8.3.3. Ультразвуковой и электронно-лучевой методы обработки

- •Раздел 9. Изготовление и ремонт (восстановление) деталей

- •9.1. Основы технологии изготовления и ремонта

- •9.1.1. Общие сведения

- •9.1.2. Форма и расположение обработанных поверхностей

- •9.1.3. Точность обработки

- •9.2.Качество обработанной поверхности

- •9.2.1. Шероховатость обработанной поверхности

- •9.2.2. Микротвердость, микроструктура и остаточные напряжения обработанной поверхности

- •9.3. Обработка поверхностей типовых деталей на металлорежущих станках

- •9.3.1. Обработка поверхностей на токарно-винторезных станках

- •9.3.2. Получение и обработка отверстий на сверлильных станках

- •9.3.3. Обработка плоских поверхностей и пазов на фрезерных и строгальных станках

- •9.3.4. Шлифование и отделочные методы обработки поверхностей

- •Раздел 10. Повышение срока службы деталей технологическими методами

- •10.1. Общие сведения

- •10.1.1. Основные характеристика надежности

- •10.1.2. Условия работы и характерные дефекты основных деталей стс

- •10.2. Методы повышения срока службы деталей

- •10.2.1. Повышение срока службы деталей путем оптимизации режимов механической обработки

- •10.2.2. Повышение срока службы деталей путем их восстановления

- •10.2.3. Повышение срока службы деталей путем упрочнения их рабочих поверхностей

- •10.3. Особенности обработки деталей, восстановленных различными способами

- •10.3.1. Особенности обработки деталей, восстановленных наплавкой

- •10.3.2. Особенности обработки деталей, восстановленных хромированием и железнением

- •10.3.3. Особенности обработки деталей, восстановленных газотермическим напылением

- •Использованная и рекомендованная литература

- •5. Матеріалознавство і технологія матеріалів. Практикум до лабораторних робіт / укладачі: м.С. Молодцов та інші. Під загальною ред. Проф. Молодцова м.С.– Одеса: онма, 2005. - 28 с.

- •Ответы (комментарии) к основным тестам

- •Последовательность переработки железной руды в готовые изделия

- •Общая схема технологического процесса изготовления отливки

- •Сушка форм

- •Плавка металла

- •1. Условия работы и характерные дефекты основных деталей стс

- •2. Влияние параметров качества обработанной поверхности на эксплуатационные свойства деталей стс

- •3. Влияние элементов режима резания и геометрии инструмента на качество обработанной поверхности детали при точении

- •Исходя из геометрических причин, высоту неровностей Rz при точении можно определить по формуле:

- •4. Основы методики выбора материалов и упрочняющей обработки деталей стс

- •5. Восстановление и ремонт деталей

- •Чет о выполнении работы 11 Диафильмы

- •Приспособления для крепления заготовок на токарно-винторезном станке

- •Резцы, применяемые на токарных станках

- •Общий вид и назначение основных узлов и рукояток вертикально-сверлильного станка и сверла

- •Общий вид и назначение основных узлов и рукояток кругло- и плоскошлифовальных станков

- •Устройство и принцип работы универсальной делительной головки

- •Общий вид и назначение основных узлов и рукояток поперечно-строгального станка, конструктивные элементы строгального резца

- •Навчальне видання

9.3.3. Обработка плоских поверхностей и пазов на фрезерных и строгальных станках

Основные схемы и виды фрезерования плоских и фасонных поверхностей, пазов, канавок и зубчатых колес на горизонтально- и вертикально-фрезерных станках приведены на рис.9.14 …9.17.

а) б)

Рис 9.14. Схемы процессов фрезерования: а — против подачи, б — по подаче

а) б) в)

г) д) е) ж)

Рис. 9.15. Основные виды фрезерования плоских поверхностей

а) б) в) г) д)

е) ж)

Рис. 9.16. Основные виды фрезерования пазов, канавок, фасонных поверхностей и зубчатых колес

Рис. 9.17. Нарезание зубчатых колес с помощью универсальной делительной головки

Строгание широко применяется при формообразовании плоских поверхностей (рис. 9.18): горизонтальных 3, вертикальных I и наклонных 4, уступов 2, канавок 5 и 6, пазов 7 и 8 и значительно реже - криволинейных поверхностей 9.

Рис. 9.18. Виды обработки, выполняемые на строгальных станках

При строгания формообразование

плоскости обеспечивается сообщением

заготовке и инструменту двух согласованных

между собой движений - движения резания

в движения подачи. У поперечно-строгальных

станков движение резания происходит

в горизонтальной плоскости (рис. 9.19).

Рис.

9.19. Схема

процесса строгания

9.3.4. Шлифование и отделочные методы обработки поверхностей

Основные виды и схемы круглого и плоского шлифования приведены на рис.9.20 и 9.21.

а) б) в)

г) д) е)

Рис. 9.20. Основные виды шлифования

а) б) в)

г) д) е)

Рис. 9.21. Схемы круглого и плоского шлифования

Элементы режима резания при шлифовании для различных видов и способов устанавливают в следующем порядке: выбирают характеристику шлифовального круга, глубину резания (поперечную или вертикальную подачу) и продольную подачу, скорость вращения обрабатываемой детали и скорость резания (скорость вращения шлифовального круга), а также определяют силу резания, крутящий момент и мощность резания.

Глубину резания t также выбирают по справочным таблицам, исходя из (для круглого наружного шлифования способом продольной подачи) припуска на обработку, размеров обрабатываемой детали и вида шлифования. На основе практических данных поперечная подача составляет: при черновом шлифовании закаленной стали 0,01— 0,06, незакаленной - 0,02—0,08, чугуна 0,03—0,09 мм/дв. ход; при чистовом шлифовании соответственно 0,005—0,01; 0,006—0,02 и 0,008—0,03 мм/дв. ход. Для достижения повышенной минимальной шероховатости обработанной поверхности и требуемой точности последний продольный проход выполняют без поперечной подачи.

Продольную подачу Snp определяют по формуле Snp = mВ, мм/об,где В — ширина круга; т = 0,6…0,85 для чернового и 0,2…0,4 для чистового шлифования.

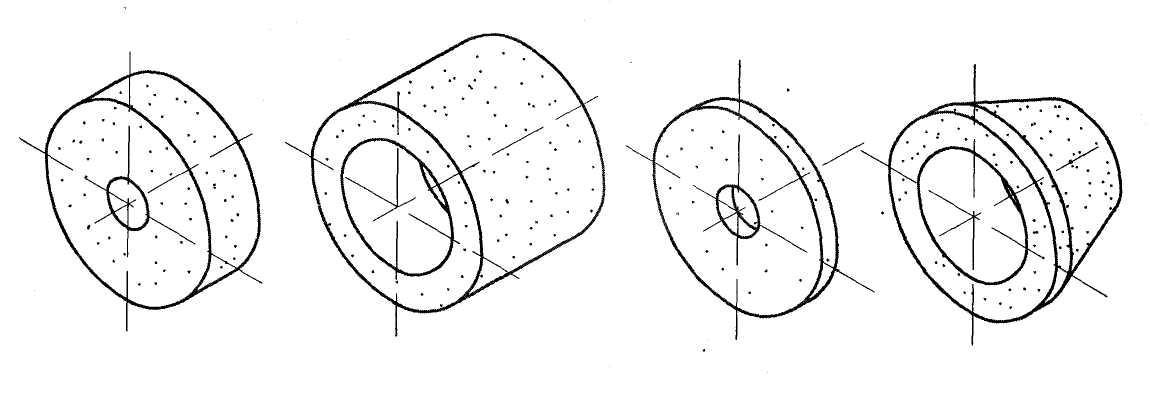

Форма шлифовальных кругов (рис.9.22.) подразделяется на плоскую прямую (а), чашечную цилиндрическую (б) дисковую (г) и коническую (в).

Рис.9.22. Форма шлифовальных кругов

Следует иметь в виду, что отношение скорости вращения детали к скорости вращения круга при обычном шлифовании принимаются близкими к 1: 100. Зная скорость и диаметр круга, по известной формуле находят число оборотов круга.

Тесты к разделу 9

.1. Что называется технологическим процессом?, операцией?, переходом?, проходом и позицией?

.2. Как определить припуск на обработку при точении?

.3. Что включает маршрутно-технологическая карта на изготовление (ремонт) детали?

.4. Что понимают под технологической дисциплиной?

.5. Что называют черновыми и чистовыми базами для закрепления заготовки на станке?

.6. Что называют конструкторскими, технологическими, установочными и измерительными базами при изготовлении детали?

.7. Какими основными положениями следует руководствоваться при выборе черновых и чистовых баз?

.8. Какая характеристика используется для определения точности изготовления (ремонта) деталей?

.9. От чего зависит точность обработки в пределах одного квалитета?

.10. Что называется допуском размера и что он определяет?

.11. Что понимается под посадками в системе отверстияи и в системе вала и как они обозначаются?

.12. Какие основные причины влияют на точность механической обработки?

.13. Какие измерительные инструменты используются для контроля деталей, изготавливаемых с различной точностью?

.14. Каково назначение универсальной делительной головки?

.15. Что называется шероховатостью поверхности?

.16. Какие основные критерии используются для оценки шероховатости?, как они обозначаются и определяются? какова связь между ними?

.17. Какие основные причины оспособствуют возникновению неровностей (образованию шероховатости)?

.18. Какие основные факторы оказывает влияние на шероховатость поверхности при обработке резанием?

.19. Как зависит шероховатость обработанной поверхности от скорости резания?, подачи?, глубины резания, структуры материала?

.20. Каковы особенности образования шероховатости поверхности при доводке в режимах резания-царапания и полирования?

.21. Что называется наклепом и чем он характеризуется?

.22. Как зависит наклеп от элементов режима резания при различных методах обработки?

.23. Что называют прижогом обработанной поверхности и как он влияет на долговечность детали?

.24. Что называют остаточными напряжениями и каковы основные причины их возникновения?

.25. Как влияют элементы режима резания и геометрия инструмента на величину и знак остаточных напряжений?

.26. Какие основные виды обработки выполняют металлорежущих станках: токарно-винторезных?, сверлильных?, фрезерных?, строгальных? и шлифовальных?

.27. Какие основные принадлежности (приспособления) используют для закрепления заготовок на станках: токарно-винторезных?, сверлильных?, фрезерных?, строгальных? и шлифовальных?

.28. Какими способами можно обточить на токарно-винторезном станке поверхности: конические?, фасонные?, эксцентриковые?

.29. Какой инструмент применяется для нарезания резьб на токарно-винторезном станке?

.30. Что представляет собой уравнение цепи кинематического баланса для нарезания резьбы заданного шага t на токарно-винторезном станке?

.31. Какие основные виды обработки выполняют на сверлильных станках? и какими инструментами?