- •69. Балки. Принципы расчета и конструирования

- •70. Способы снижения остаточных напряжений в сварных конструкциях

- •71. Как учитываются при сборке под сварку перемещения, возникающие от усадки сварных швов?

- •72. Баллоны для горючих газов.

- •73. Неразрушающие способы контроля качества сварных соединений

- •74. Совместное влияние эквивалентного содержания углерода и водорода в металле шва на образование трещин.

- •75. Основные схемы выпрямления, используемые в сварочных источниках питания постоянного тока.

- •76. Понятие механической неоднородности свойств металла, ее влияние на прочность соединения. Мягкая и твердая прослойки.

- •77. Диффузионная сварка. Сущность метода.

- •78. Перечислите основные направления совершенствования технологии производства сварных конструкций.

- •79. Перечислите основные требования к приспособлению проектируемому для сборки и сварки узла.

- •80. Основные технологические параметры режима дуговой сварки и их влияние на геометрические размеры сварочной ванны.

- •81. Как влияет величина погонной энергии на размеры зоны термического влияния? в каком из 3-х случаев размер зтв будет наименьшим и наибольшим для режимов дуговой сварки при прочих равных параметрах:

- •82. Строение сварочной дуги. Физические процессы, падение напряжения и мощности в отдельных областях дуги.

- •83. Принципы расчета сварных соединений. Предельное состояние. Нормативные и расчетные сопротивления. Допускаемые напряжения и усилия.

- •84. Система саморегулирования параметров дуги.

- •85. Способы снижения (устранения) остаточных деформаций после сварки.

- •86. Наружные дефекты сварных соединений. Причины их возникновения.

- •88. Сварочные трансформаторы с нормальными магнитными полями рассеяния, устройство и настройка на режим сварки.

- •89. Понятие концентрации напряжений. Концентраторы напряжений в сварных соединениях, пути их предотвращения.

- •90. Сварка трением. Сущность метода. Параметры процесса. Область применения.

- •91. Оборудование и способы резки профильного проката.

- •92. Ручная дуговая сварка покрытыми электродами. Область применения. Параметры режима сварки, их выбор. Техника сварки. Способы заполнения разделки кромок.

- •93. Принцип расчёта температуры при действии мощных быстродвижущихся источников.

- •94. Регуляторы напряжения дуги с воздействием на Vп.П..

- •95. Стойки. Принципы расчета и конструирования.

- •96. Защита конструкции от прилипания брызг металла в процессе сварки.

- •97. Дуговая сварка под флюсом. Основные параметры режимов сварки, их выбор.

- •98. Дуговая сварка в защитных газах

- •99. Принцип устройства лазеров. Особенности технологи сварки.

- •100. Причины возникновения перемещений сварных конструкций балочного типа. Способы предотвращения перемещений.

- •101. Необходимость назначения полной термической обработки для сварных конструкций.

- •102. Сварка в среде со2 . Металлургические процессы при сварке. Параметры режима сварки. Техника сварки.

- •103. Технология и оборудование для изготовления обечаек точных размеров.

- •104. Подвижный линейный источник теплоты в бесконечной пластине. Термический цикл сварки.

- •105. Импульсное управление переносом металла.

- •106. Тонколистовые оболочковые сварные конструкции. Выбор материала, схема расчета, конструктивное оформление.

- •107. Система автоматического регулирования напряжения дуги с воздействием на питающую систему

- •108. Особенности изготовления плоских и оболочковых тонколистовых сварных конструкций.

- •109. Сварка в среде инертных газов. Металлургические процессы при сварке.

- •110. Механизм образования сварного соединения при контактной точечной сварке. Шунтирование сварочного тока.

- •111. Параметры режима контактной сварки.

- •112. Распределение напряжений в точечных соединениях при приложении нагрузки. Расчет на прочность.

- •113. Характеристика точечной сварки, как объекта регулирования.

- •114. Возможные способы сварки узла, их анализ. Выбор оптимального способа сварки.

- •115. Оборудование, применяемое для вращения изделия при сварке. Параметры, определяющие выбор оборудования.

- •117. Грубая настройка источника питания.

- •118. Виды термообработки, применяемые для сварных конструкций.

- •119. Внешние и внутренние дефекты сварных соединений.

- •120. Требования к сборке двутавровых балок. Схема базирования элементов балок в кондукторе. Оборудование для поворота балок в заданное положение.

- •121. Расшифруйте марку стали 12х18н9т. Роль титана, как легирующего элемента.

- •122. Электрошлаковая сварка, сущность процесса, основные технологические параметры.

- •123. Газовая сварка. Состав и строение сварочного пламени. Взаимодействие пламени с металлом.

- •124. Многопостовые сварочные трансформаторы

- •125. Расчет на прочность соединений, работающих на изгиб и сложное сопротивление.

- •126. Система автоматического регулирования параметров дуги при сварке неплавящимся электродом.

- •127. Что представляют собой промышленные роботы? Операции, область и перспективы применения в производстве сварных конструкций.

- •128. Свариваемость металлов; факторы, определяющие свариваемость.

- •129. Механизмы образования мкк.

- •130. Предложить и обосновать метод контроля качества сварных соединений детали.

- •131. Плавная настройка источника питания.

- •132. Технология сварки чугуна

- •133. Система автоматического регулирования проплавления с воздействием на скорость подачи проволоки (питающую систему).

- •134. Перечислите и охарактеризуйте виды обработки металлов при выполнении заготовительных операций.

- •135. Технология сварки алюминия и его сплавов.

- •136. Периоды теплонасыщения при нагреве тел движущимися источниками теплоты.

- •137. Устройство и настройка на режим сварки трансформаторов с увеличенными магнитными полями рассеяния.

- •138. Понятие хрупкости. Способы снижения склонности сварных соединений к хрупким разрушениям.

- •139. Система автоматического регулирования проплавления с воздействием на пространственное положение дуги.

- •140. Плазменная резка листового проката. Применяемое оборудование.

- •141. Что является исходными данными для проектирования сборочно-сварочных приспособлений? Задание на проектирование.

- •142. Технология сварки магниевых сплавов.

- •143. Технология сварки меди и её сплавов.

- •144. Трехфазная сварочная дуга. Три основные электромагнитные схемы источников питания трехфазной дуги.

- •145. Оценка возможности потери устойчивости тонколистовых элементов сварных конструкций.

- •146. Автоматизация управления положением сварочной головки (следящая система с регуляторами прямого действия).

- •147. Технология сварки низкоуглеродистых и низколегированных сталей в защитных газах.

- •149. Принцип работы полупроводника.

- •150. Сварочные напряжения, деформации и перемещения. Общие понятия и классификация.

- •151. Автоматизация управления положением сварочной головки (следящие системы с регуляторами непрямого действия).

- •152. Какими исходными данными руководствуются при разработке и проектировании производственных процессов?

- •153. Распределение напряжений в стыковых соединениях при приложении нагрузки. Расчет на прочность.

- •154. Принцип и особенности сварки в среде инертных газов.

- •155. Вах стабильного газового разряда. Зависимость напряжения от длины дуги.

- •156. Характеристика процесса эшс как объекта регулирования.

- •157. Классификация источников питания по основным признакам.

- •158. Устройство простейшего трансформатора. Типы магнитопроводов.

- •159. Защита выпрямительного блока от перегрузки по току и напряжению.

- •160. Классификация спецсталей по основным признакам.

- •161. Роль пластической деформации при точечной сварке и её взаимосвязь с процессом нагрева.

- •162. Источники теплоты при сварке. Эквивалентная электрическая схема. Характер изменения сопротивления зоны сварки.

- •163. Конструкция соединений и подготовка деталей при стыковой и точечной сварке.

- •164. Механизм удаления оксидных плёнок при точечной и стыковой сварке.

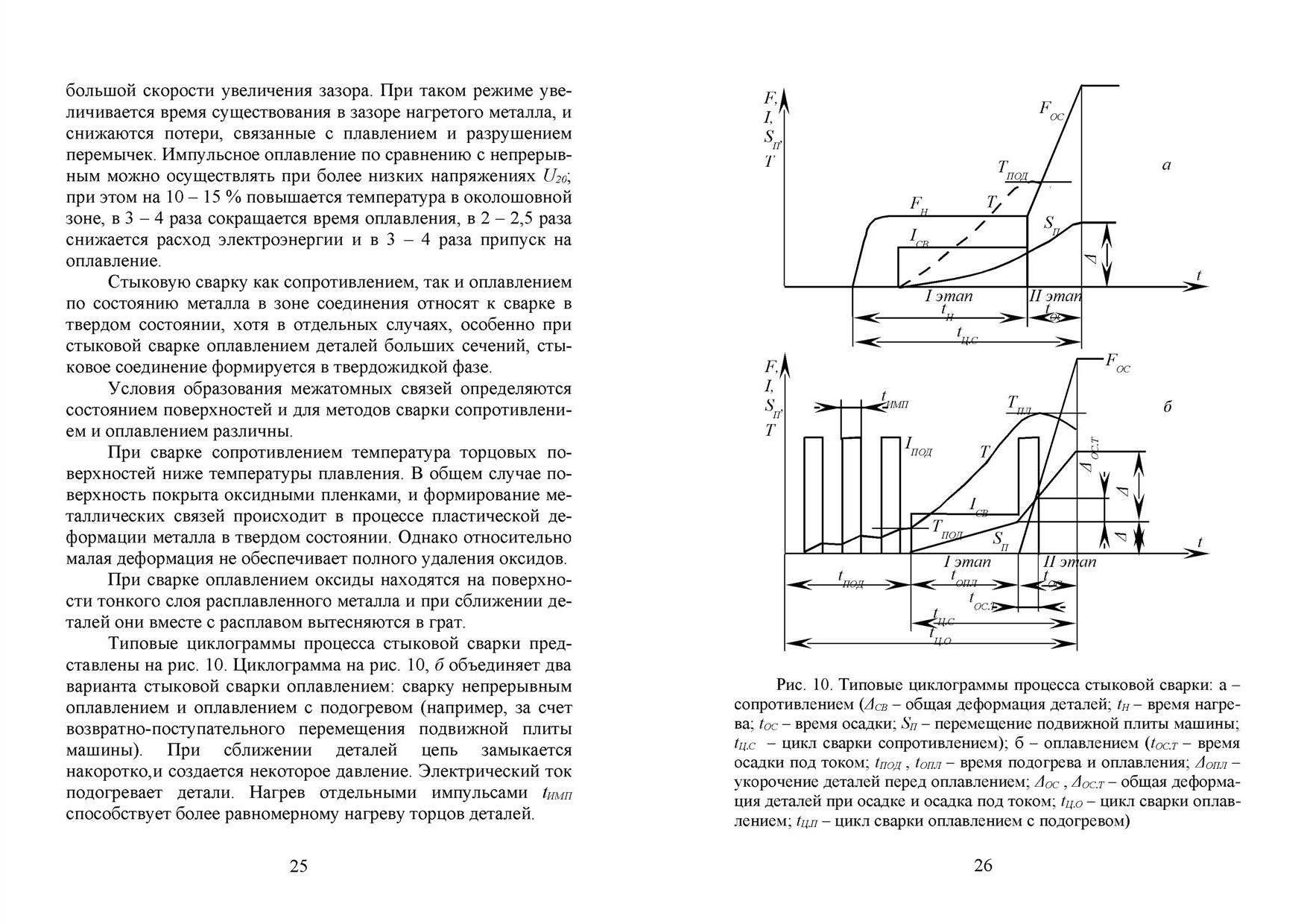

- •165. Типичные циклограммы процесса точечной и стыковой сварки.

- •166. Технология контактной точечной сварки деталей разных толщин и из разнородных материалов.

- •167. Конструкция и типы электродов для точечной сварки. Форма рабочей поверхности для сварки различных материалов.

- •168. Дефекты сварных соединений при контактной сварке и меры их предупреждения.

- •169. Точечная сварка пакета из 3-х и более деталей. Сварка деталей большой толщины.

- •170. Особенности точечной сварки пористых спечённых и композиционных материалов.

- •171. Точечная сварка металлов с покрытием.

- •172. Основные узлы и классификация машин для контактной сварки.

- •173. Системы регулирования энергетических параметров эшс

- •174. Регуляторы уровня металлической ванны при электрошлаковой сварке.

- •175. Контактная стыковая сварка как объект автоматического управления

- •176. Электрошлаковая сварка как объект автоматического управления.

- •177. Контактная точечная сварка как объект автоматического управления.

- •178. Системы автоматического регулирования электрических параметров режима контактной точечной сварки.

- •179. Система автоматического регулирования физических параметров режима контактной точечной сварки.

- •180. Автоматическое управление предварительным подогревом при контактной стыковой сварке.

- •181. Автоматическое управление процессом оплавления при стыковой сварке

- •182. Технология сварки титана и его сплавов.

- •183. Применяемые способы регулирования величины сварочного тока.

- •184. Титановые сплавы, их классификация, области применения.

- •185. Принципы классификации чугунов. Область применения.

- •186. Сплавы на основе меди. Области их применения.

- •187. Магниевые сплавы, область применения

- •188. Генераторы с независимым возбуждением и размагничивающейся последовательной обмоткой, устройство и настройка на режим сварки.

- •189. Контрольно-профилактические работы по обслуживанию источников питания сварочной дуги.

- •190. Меры безопасности при эксплуатации источников питания сварочной дуги.

165. Типичные циклограммы процесса точечной и стыковой сварки.

Циклограмма имеет три части – примерные границы стадий формирования соединения. На стадии I предварительное обжатие FОБЖ служит для устранения зазоров между деталями, получения требуемых значений rЭЭ в холодном состоянии, предупреждения наружных и внутренних выплесков, вытеснения пластичных прослоек грунта, клея. Монотонное возрастание FСВ на II стадии позволяет поддерживать постоянство давления между деталями, несмотря на рост площади контактов и диаметра жидкого ядра. На III стадии можно выделить два участка а и б: на небольшом первом участке FСВ постоянно (обычно в течение 0,02 – 0,1 с) для некоторого охлаждения наружных слоев деталей и предупреждения глубоких вмятин при проковке; на втором - прикладывают и поддерживают длительно ковочное усилие FК для снижения растягивающих напряжений, уменьшения коробления узлов, предупреждения горячих трещин и усадочных раковин.

Ц иклограмма

тока

имеет

также

три

части

в

соответствии

со

стадиями

процесса:

ток

подогрева

I'ПОД,

возрастающий

ток

сварки

IСВ

и

спадающий

ток

подогрева

I'’ПОД

для

замедленного

охлаждения.

Скорость

нарастания

и

спада

токов,

а

также

их

длительность

должны

быть

определенными,

так

как

они

обуславливают

скорость

нагрева

и

охлаждения

металла.

На

практике

циклограммы

часто

упрощают.

В

частности,

довольно

сложно

о

иклограмма

тока

имеет

также

три

части

в

соответствии

со

стадиями

процесса:

ток

подогрева

I'ПОД,

возрастающий

ток

сварки

IСВ

и

спадающий

ток

подогрева

I'’ПОД

для

замедленного

охлаждения.

Скорость

нарастания

и

спада

токов,

а

также

их

длительность

должны

быть

определенными,

так

как

они

обуславливают

скорость

нагрева

и

охлаждения

металла.

На

практике

циклограммы

часто

упрощают.

В

частности,

довольно

сложно

о существлять

плавное

изменение

усилия

сжатия,

поэтому

его

изменяют

ступенчато.

При

точечной

сварке

чаще

используют

циклограмму

с

постоянным

усилием.

Для

толстых

деталей

и

металлов,

склонных

к

горячим

трещинам

–

циклограмму

с

ковочным

усилием.

существлять

плавное

изменение

усилия

сжатия,

поэтому

его

изменяют

ступенчато.

При

точечной

сварке

чаще

используют

циклограмму

с

постоянным

усилием.

Для

толстых

деталей

и

металлов,

склонных

к

горячим

трещинам

–

циклограмму

с

ковочным

усилием.

Программу нагрева зоны сварки часто задают в виде одного импульса сварочного тока. В некоторых случаях для устранения сборочных зазоров и предупреждения внутренних выплесков используют предварительный подогрев зоны сварки дополнительным подогревным импульсом тока.

Для уменьшения склонности к горячим трещинам, выполнения термообработки или с целью снижения величины FК применяют последующий подогревный импульс тока в сочетании с любой циклограммой усилия.

Типовые циклограммы процесса стыковой сварки. Циклограмма б объединяет два варианта стыковой сварки оплавлением: сварку непрерывным оплавлением и оплавлением с подогревом. При сближении деталей цепь замыкается накоротко, и создается некоторое давление. Электрический ток подогревает детали. Нагрев отдельными импульсами tИМП способствует более равномерному нагреву торцов деталей.

166. Технология контактной точечной сварки деталей разных толщин и из разнородных материалов.

При соотношении толщин 1:3 и менее процесс осложняется трудность получения номинальной (расчетной) зоны взаимного расплавления. Это происходит из-за несовпадения плоскости теплового равновесия со сварочным контактом и сопровождается малым и неустойчивым проплавлением тонкой детали. Вероятность непровара возрастает с увеличением разности в толщине.

На мягком режиме изотерма плавления преимущественно зарождается в центре сечения пакета (в толстой детали) и затем равномерно распространяется во все стороны. Таким образом, она лишь в конце цикла сварки захватывает тонкую деталь.

На жестком режиме в начале процесса изотерма плавления равномерно захватывает приконтактные области тонкой и толстой деталей. Затем под влиянием теплоотвода изотерма смещается в толстую деталь, к плоскости теплового равновесия. При необходимом увеличении тока возникают внутренние и наружные выплески. Однако при обычной схеме жесткий режим предпочтительнее.

Для надежного проплавления тонкой детали существует много способов. Они основаны на искусственном сближении плоскости теплового равновесия с плоскостью сварочного контакта.

Основными направлениями решения этой задачи являются уменьшение теплоотвода от тонкой детали и увеличение тепловыделения в ней (и в контакте между деталями). Первое направление обычно реализуют на мягких режимах. Некоторое увеличение проплавления тонкой детали достигается размещением с ее стороны электрода с малой рабочей поверхностью и меньшей теплопроводности. Со стороны толстой детали рабочую поверхность и теплопроводность электрода увеличивают.

Эффективно размещение между электродом и тонкой деталью съемного теплового экрана из металла с меньшей теплопроводностью в виде ленты толщиной 0,05 – 0,3 мм. Экран аккумулирует теплоту в тонкой детали, а часто и сам служит дополнительным источником теплоты.

Второе направление реализуют главным образом на жестких режимах. Для этого можно использовать два варианта: фокусировку сварочного тока (локальное тепловыделениена малой площади внутреннего контакта) и дополнительное обжатие деталей вокруг электродов. Площадь внутреннего контакта ограничивают с помощью рельефов (на тонкой или лучше на толстой детали). Плотность тока в тонкой детали повышают, уменьшая площадь электропроводимости самого электрода вблизи его рабочей поверхности с помощью кольцевой проточки, кольца из сплава с малой теплопроводностью, либо небольшой центральной вставки из сплава с повышенной электрической проводимостью.

Эффективен способ сварки с дополнительным кольцевым обжатием тонкой детали вокруг электрода. Обжатие уплотняющего пояска меняет электротермодеформационный процесс. Общее усилие сжатия FСВ специальным электродным устройством разделяют на два усилия: FЦ, прикладываемое в центре, и FП, сжимающее периферийный участок точки.Этот способ почти полностью исключает выплески и применяется на жестких и мягких режимах.

В первом приближении свариваемость разноименных сплавов может быть оценена сравнением коэффициентов кСВ, учитывающих основные физические свойства и толщину деталей: кСВ = кλ,ρ – 0,1s/sТОНК, где кλ,ρ = 0,0024λ + 10-8/ρ0 (λ – коэффициент теплопроводности, Вт/(м·К); ρ0 – удельное электросопротивление, Ом·м); s/sТОНК – отношение толщины детали к более тонкой в пакете.

Чем меньше разница в кСВ, тем лучше свариваемость. Обычно химически совместимы сплавы, построенные на одной основе или имеющие разную основу, но образующие между собой непрерывный ряд твердых растворов. В большинстве случаев сплавы на разной основе оказываются химически несовместимыми, так как образуют в ядре сплавы с неблагоприятными свойствами (хрупкие химические соединения, механические смеси).