- •69. Балки. Принципы расчета и конструирования

- •70. Способы снижения остаточных напряжений в сварных конструкциях

- •71. Как учитываются при сборке под сварку перемещения, возникающие от усадки сварных швов?

- •72. Баллоны для горючих газов.

- •73. Неразрушающие способы контроля качества сварных соединений

- •74. Совместное влияние эквивалентного содержания углерода и водорода в металле шва на образование трещин.

- •75. Основные схемы выпрямления, используемые в сварочных источниках питания постоянного тока.

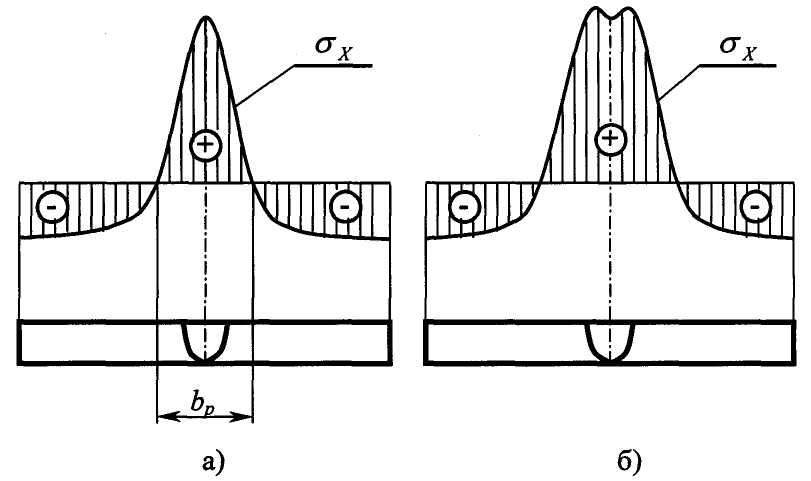

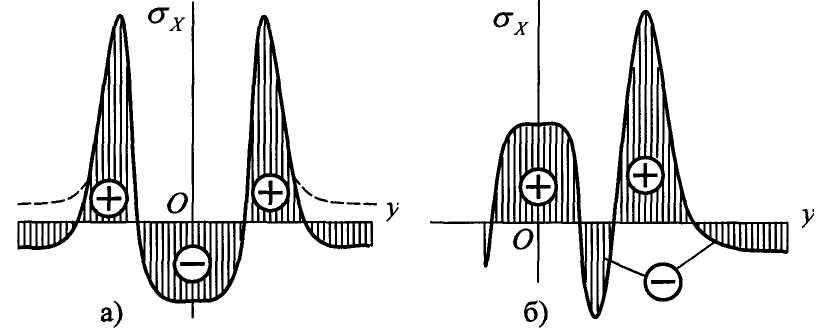

- •76. Понятие механической неоднородности свойств металла, ее влияние на прочность соединения. Мягкая и твердая прослойки.

- •77. Диффузионная сварка. Сущность метода.

- •78. Перечислите основные направления совершенствования технологии производства сварных конструкций.

- •79. Перечислите основные требования к приспособлению проектируемому для сборки и сварки узла.

- •80. Основные технологические параметры режима дуговой сварки и их влияние на геометрические размеры сварочной ванны.

- •81. Как влияет величина погонной энергии на размеры зоны термического влияния? в каком из 3-х случаев размер зтв будет наименьшим и наибольшим для режимов дуговой сварки при прочих равных параметрах:

- •82. Строение сварочной дуги. Физические процессы, падение напряжения и мощности в отдельных областях дуги.

- •83. Принципы расчета сварных соединений. Предельное состояние. Нормативные и расчетные сопротивления. Допускаемые напряжения и усилия.

- •84. Система саморегулирования параметров дуги.

- •85. Способы снижения (устранения) остаточных деформаций после сварки.

- •86. Наружные дефекты сварных соединений. Причины их возникновения.

- •88. Сварочные трансформаторы с нормальными магнитными полями рассеяния, устройство и настройка на режим сварки.

- •89. Понятие концентрации напряжений. Концентраторы напряжений в сварных соединениях, пути их предотвращения.

- •90. Сварка трением. Сущность метода. Параметры процесса. Область применения.

- •91. Оборудование и способы резки профильного проката.

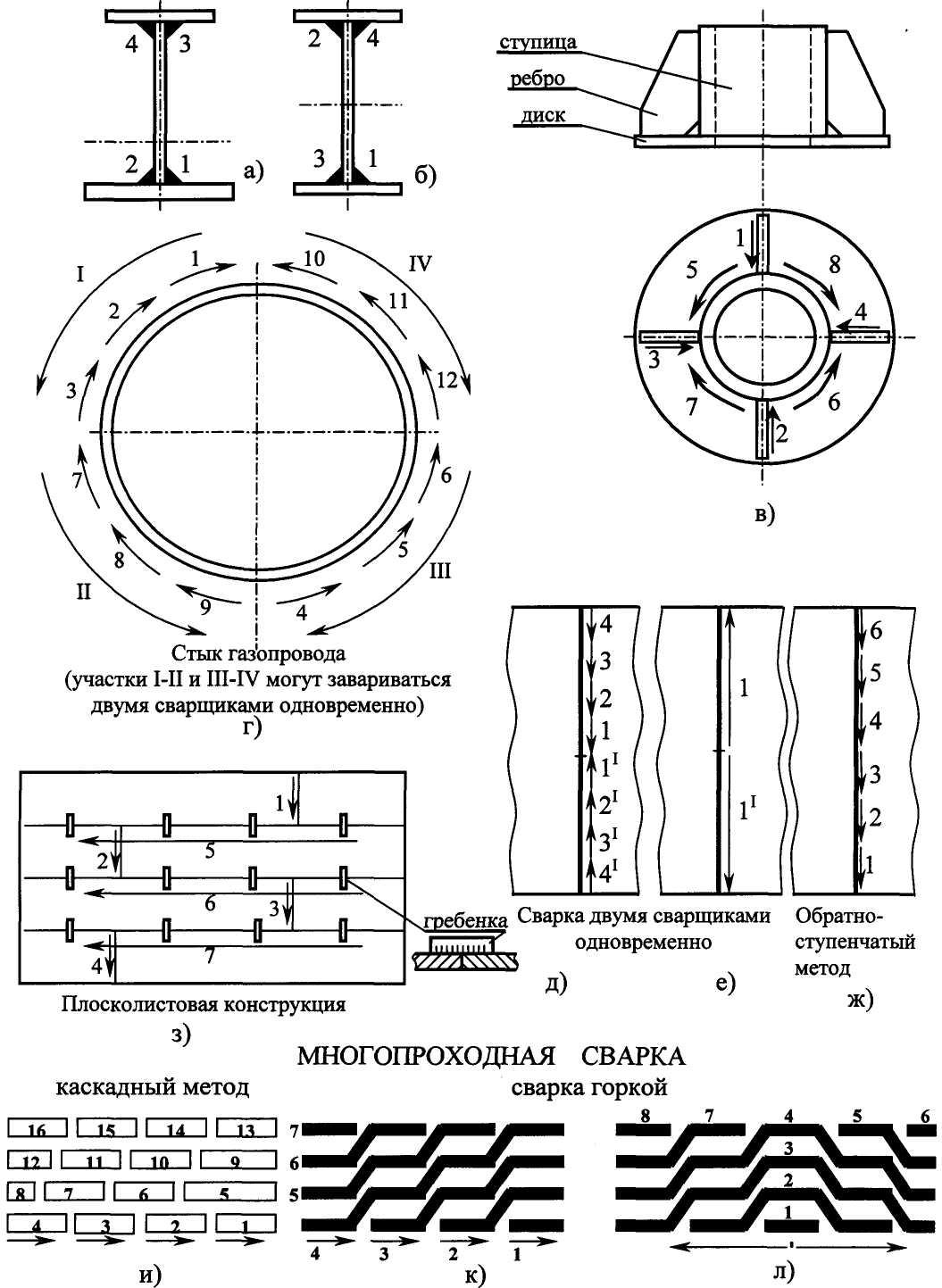

- •92. Ручная дуговая сварка покрытыми электродами. Область применения. Параметры режима сварки, их выбор. Техника сварки. Способы заполнения разделки кромок.

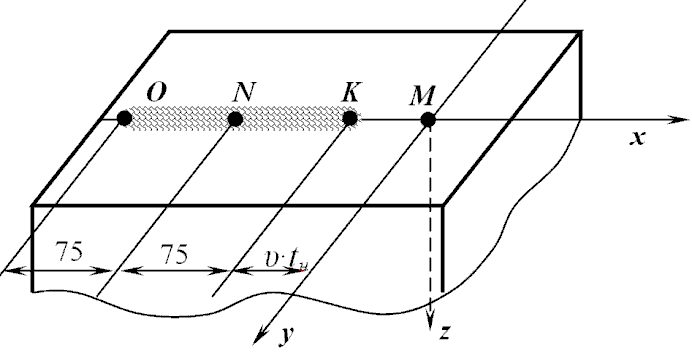

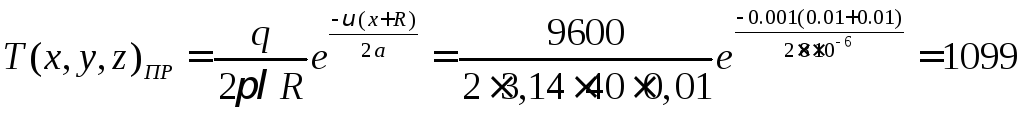

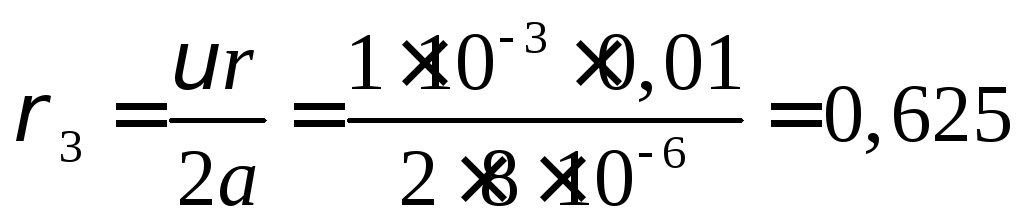

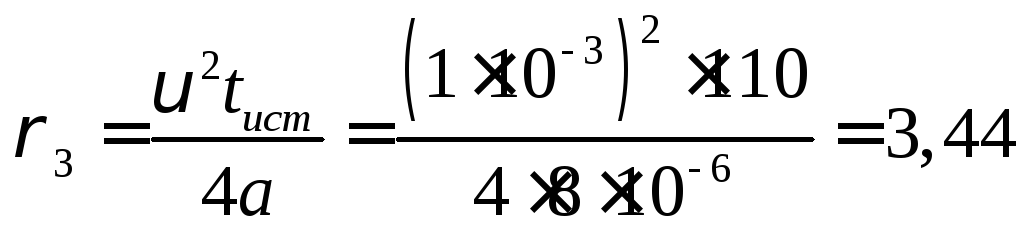

- •93. Принцип расчёта температуры при действии мощных быстродвижущихся источников.

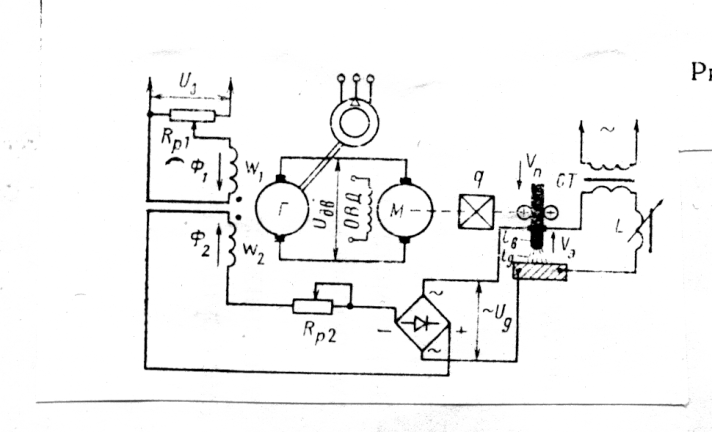

- •94. Регуляторы напряжения дуги с воздействием на Vп.П..

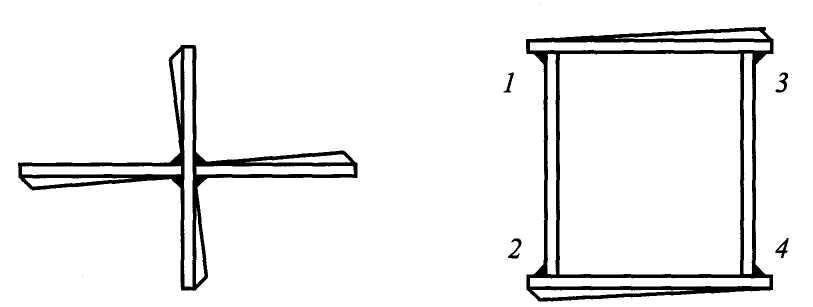

- •95. Стойки. Принципы расчета и конструирования.

- •96. Защита конструкции от прилипания брызг металла в процессе сварки.

- •97. Дуговая сварка под флюсом. Основные параметры режимов сварки, их выбор.

- •98. Дуговая сварка в защитных газах

- •99. Принцип устройства лазеров. Особенности технологи сварки.

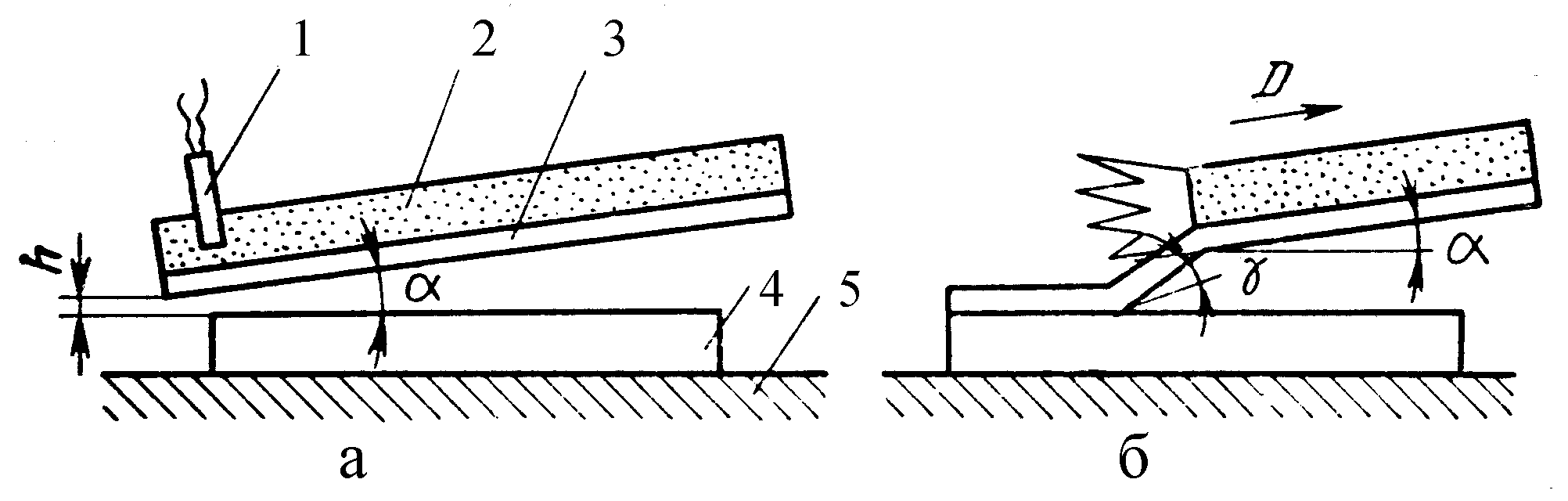

- •100. Причины возникновения перемещений сварных конструкций балочного типа. Способы предотвращения перемещений.

- •101. Необходимость назначения полной термической обработки для сварных конструкций.

- •102. Сварка в среде со2 . Металлургические процессы при сварке. Параметры режима сварки. Техника сварки.

- •103. Технология и оборудование для изготовления обечаек точных размеров.

- •104. Подвижный линейный источник теплоты в бесконечной пластине. Термический цикл сварки.

- •105. Импульсное управление переносом металла.

- •106. Тонколистовые оболочковые сварные конструкции. Выбор материала, схема расчета, конструктивное оформление.

- •107. Система автоматического регулирования напряжения дуги с воздействием на питающую систему

- •108. Особенности изготовления плоских и оболочковых тонколистовых сварных конструкций.

- •109. Сварка в среде инертных газов. Металлургические процессы при сварке.

- •110. Механизм образования сварного соединения при контактной точечной сварке. Шунтирование сварочного тока.

- •111. Параметры режима контактной сварки.

- •112. Распределение напряжений в точечных соединениях при приложении нагрузки. Расчет на прочность.

- •113. Характеристика точечной сварки, как объекта регулирования.

- •114. Возможные способы сварки узла, их анализ. Выбор оптимального способа сварки.

- •115. Оборудование, применяемое для вращения изделия при сварке. Параметры, определяющие выбор оборудования.

- •117. Грубая настройка источника питания.

- •118. Виды термообработки, применяемые для сварных конструкций.

- •119. Внешние и внутренние дефекты сварных соединений.

- •120. Требования к сборке двутавровых балок. Схема базирования элементов балок в кондукторе. Оборудование для поворота балок в заданное положение.

- •121. Расшифруйте марку стали 12х18н9т. Роль титана, как легирующего элемента.

- •122. Электрошлаковая сварка, сущность процесса, основные технологические параметры.

- •123. Газовая сварка. Состав и строение сварочного пламени. Взаимодействие пламени с металлом.

- •124. Многопостовые сварочные трансформаторы

- •125. Расчет на прочность соединений, работающих на изгиб и сложное сопротивление.

- •126. Система автоматического регулирования параметров дуги при сварке неплавящимся электродом.

- •127. Что представляют собой промышленные роботы? Операции, область и перспективы применения в производстве сварных конструкций.

- •128. Свариваемость металлов; факторы, определяющие свариваемость.

- •129. Механизмы образования мкк.

- •130. Предложить и обосновать метод контроля качества сварных соединений детали.

- •131. Плавная настройка источника питания.

- •132. Технология сварки чугуна

- •133. Система автоматического регулирования проплавления с воздействием на скорость подачи проволоки (питающую систему).

- •134. Перечислите и охарактеризуйте виды обработки металлов при выполнении заготовительных операций.

- •135. Технология сварки алюминия и его сплавов.

- •136. Периоды теплонасыщения при нагреве тел движущимися источниками теплоты.

- •137. Устройство и настройка на режим сварки трансформаторов с увеличенными магнитными полями рассеяния.

- •138. Понятие хрупкости. Способы снижения склонности сварных соединений к хрупким разрушениям.

- •139. Система автоматического регулирования проплавления с воздействием на пространственное положение дуги.

- •140. Плазменная резка листового проката. Применяемое оборудование.

- •141. Что является исходными данными для проектирования сборочно-сварочных приспособлений? Задание на проектирование.

- •142. Технология сварки магниевых сплавов.

- •143. Технология сварки меди и её сплавов.

- •144. Трехфазная сварочная дуга. Три основные электромагнитные схемы источников питания трехфазной дуги.

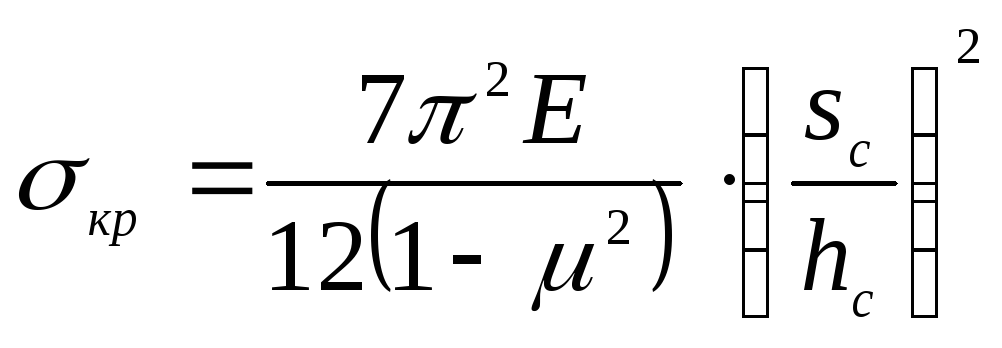

- •145. Оценка возможности потери устойчивости тонколистовых элементов сварных конструкций.

- •146. Автоматизация управления положением сварочной головки (следящая система с регуляторами прямого действия).

- •147. Технология сварки низкоуглеродистых и низколегированных сталей в защитных газах.

- •149. Принцип работы полупроводника.

- •150. Сварочные напряжения, деформации и перемещения. Общие понятия и классификация.

- •151. Автоматизация управления положением сварочной головки (следящие системы с регуляторами непрямого действия).

- •152. Какими исходными данными руководствуются при разработке и проектировании производственных процессов?

- •153. Распределение напряжений в стыковых соединениях при приложении нагрузки. Расчет на прочность.

- •154. Принцип и особенности сварки в среде инертных газов.

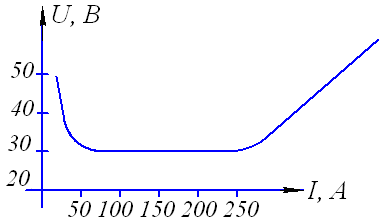

- •155. Вах стабильного газового разряда. Зависимость напряжения от длины дуги.

- •156. Характеристика процесса эшс как объекта регулирования.

- •157. Классификация источников питания по основным признакам.

- •158. Устройство простейшего трансформатора. Типы магнитопроводов.

- •159. Защита выпрямительного блока от перегрузки по току и напряжению.

- •160. Классификация спецсталей по основным признакам.

- •161. Роль пластической деформации при точечной сварке и её взаимосвязь с процессом нагрева.

- •162. Источники теплоты при сварке. Эквивалентная электрическая схема. Характер изменения сопротивления зоны сварки.

- •163. Конструкция соединений и подготовка деталей при стыковой и точечной сварке.

- •164. Механизм удаления оксидных плёнок при точечной и стыковой сварке.

- •165. Типичные циклограммы процесса точечной и стыковой сварки.

- •166. Технология контактной точечной сварки деталей разных толщин и из разнородных материалов.

- •167. Конструкция и типы электродов для точечной сварки. Форма рабочей поверхности для сварки различных материалов.

- •168. Дефекты сварных соединений при контактной сварке и меры их предупреждения.

- •169. Точечная сварка пакета из 3-х и более деталей. Сварка деталей большой толщины.

- •170. Особенности точечной сварки пористых спечённых и композиционных материалов.

- •171. Точечная сварка металлов с покрытием.

- •172. Основные узлы и классификация машин для контактной сварки.

- •173. Системы регулирования энергетических параметров эшс

- •174. Регуляторы уровня металлической ванны при электрошлаковой сварке.

- •175. Контактная стыковая сварка как объект автоматического управления

- •176. Электрошлаковая сварка как объект автоматического управления.

- •177. Контактная точечная сварка как объект автоматического управления.

- •178. Системы автоматического регулирования электрических параметров режима контактной точечной сварки.

- •179. Система автоматического регулирования физических параметров режима контактной точечной сварки.

- •180. Автоматическое управление предварительным подогревом при контактной стыковой сварке.

- •181. Автоматическое управление процессом оплавления при стыковой сварке

- •182. Технология сварки титана и его сплавов.

- •183. Применяемые способы регулирования величины сварочного тока.

- •184. Титановые сплавы, их классификация, области применения.

- •185. Принципы классификации чугунов. Область применения.

- •186. Сплавы на основе меди. Области их применения.

- •187. Магниевые сплавы, область применения

- •188. Генераторы с независимым возбуждением и размагничивающейся последовательной обмоткой, устройство и настройка на режим сварки.

- •189. Контрольно-профилактические работы по обслуживанию источников питания сварочной дуги.

- •190. Меры безопасности при эксплуатации источников питания сварочной дуги.

Алюминиевые сплавы, их классификация, область применения

Алюминиевые сплавы используют в сварных конструкциях различного назначения. Основными достоинствами их как конструкционных материалов являются: высокая удельная прочность, малая плотность, хорошая стойкость против коррозии, высокая технологичность. Именно данные свойства обуславливают широкое применение алюминиевых сплавов авиационной и космической промышленности, где масса конструкции имеет первостепенное значение.

Чистый алюминий ввиду своей низкой прочности почти не применяется как конструкционный металл. Холодная пластическая деформация заметно повышает прочность, но снижает пластичность металла. Нагартовка листов технического алюминия повышает его предел прочности от 80 до 147-176 МПа. При этом относительное удлинение снижается до 1-2 %. Упрочнение, достигнутое в результате нагартовки, сохраняется при нагреве до температур ниже температуры рекристаллизации (примерно 400°С). Поэтому при проектировании сварных конструкций следует ориентироваться на не нагартованный металл.

Основное значение как конструкционный металл имеют полуфабрикаты из алюминиевых сплавов (листы, профили, трубы и пр.). Легирующими элементами в алюминиевых сплавах являются марганец, медь, цинк, магний, кремний, в качестве модифицирующих добавок используют титан, цирконий, бор.

По способам получения алюминий и его сплавы обычно делят на две группы: деформируемые (к ним относится и технический алюминий) и литейные.

Деформируемые сплавы разделяются на термически не упрочняемые - твердые растворы, имеющие концентрацию легирующих элементов ниже предела растворимости при комнатной температуре, и термически упрочняемые - сплавы, имеющие концентрацию легирующих элементов сверх этого предела.

Алюминий и его сплавы обладают специфическими свойствами, обусловливающими сравнительную сложность осуществления процесса их сварки. К таким свойствам относятся:

высокая степень сродства к кислороду и образование прочного оксида А12Оз в виде плёнки, покрывающей поверхность металла;

значительное превышение температуры плавления оксидной плёнки (2050°С) над температурой плавления алюминия (~660°С);

высокая способность алюминия растворять водород;

склонность к порообразованию;

высокая теплопроводность;

высокий коэффициент линейного расширения;

большая жидкотекучесть;

резкий переход из твёрдого состояния в жидкое при нагреве;

склонность многих сплавов к образованию горячих и холодных трещин.

Алюминиевые сплавы используют в сварных конструкциях различного назначения. Основными достоинствами их как конструкционных материалов.

Какие способы резки и оборудование применяют при получении заготовок

Механические способы:Резка на ножницах. Процесс основан на упругопластической деформации и скалывании металла. Под давлением ножа разрезаемый материал заводят между нижним и верхним ножами ножниц. Под давлением верхнего ножа вначале происходит вдавливание ножей в металл на глубину 0,2…0,4 толщины, а затем скалывание металла по поверхности между остриями режущих кромок.

В производстве сварных конструкций применяются следующие виды ножниц: листовые с наклонным ножом, высечные, двухдисковые с ноклонными ножами, однодисковые с наклонным ножом, многодисковые, ножницы для резки уголка, швеллеров и двутавров, пресс-ножницы комбинированные, сортовые и ручные механизированные. Большинство ножниц предназначено для прямолинейной резки. Фигурная резка может производиться на ножницах высечных, двухдисковых с наклонными ножами и ручных механизированных. Для поперечной резки фасонного и сортового материала применяются пресс-ножницы комбинированные, ножницы комбинированные, ножницы для резки уголка, швеллеров и двутавров, ножницы сортовые.

Отрезные станки. Применение для резки труб, фасонного и сортового материала, на отрезных станках можно резать материал большего сечения, чем на ножницах, и качество резки более высокое, однако трудоемкость резки на отрезных станках значительно выше, чем при резке на ножницах. Поэтому отрезные станки применяются для резки профилей, которые невозможно резать на ножницах, например под углом или в случаях, когда необходимо обеспечить высокую точность резки. В производстве деталей сварных конструкций применяются отрезные станки с дисковыми пилами, труборезные станки, а также станки с шлифовальными отрезными кругами.

Термическая резка: Применяется для листового материала средних и больших толщин и труб большого диаметра. С помощью термической резки может производиться как прямолинейная, так и фигурная резка металла толщиной до 300 мм и более.

Основными видами термической резки является кислородная и плазменно-дуговая резка. Процесс кислородной резки основан на сгорании металла в среде кислорода и удалении этой средой образующихся жидких окислов.

Плазменно-дуговая резка основана на плавлении металла в зоне реза электрической дугой и образующейся в ней струи плазмы рабочего газа. Рабочим газом при плазменно-дуговой резке являются аргон, азот, смеси аргона и азота с водородом, кислород в смеси с азотом, сжатым воздух.

Возможно применение также лазерной резки – данный способ обеспечивает наиболее высокую точность и качество резки.

Какими способами можно обеспечить точность установки деталей при сборке узла под сварку

Для изготовления сварных конструкций требуется правильная сборка деталей, то есть их правильная взаимная установка и закрепление. Сборка может осуществляться прихватками или в специальных сборочно-сварочных приспособлениях. Прихватки представляют собой короткие швы. Количество прихваток и их размер определяются технологическими условиями.

Размещение свариваемых деталей в приспособлении ocуществляется по правилам базирования. Базирование - это разметка детали в приспособлении таким образом, чтобы поверхности детали (технологические базы) опирались на установочные поверхности приспособления. Основные схемы базирования деталей:

Призматическая деталь должна базироваться на три базы в трехмерной системе координат. На установочной плоскости деталь фиксируется в трех точках. На направляющей плоскости деталь фиксируется по двум точкам. На опорной плоскости деталь фиксируется в одной точке. Таким образом, если зафиксировать деталь во всех шести точках, то она будет находиться в строго определенном положении.

Цилиндрические детали обычно базируют по призме. Деталь лишена возможности перемещаться во всех направлениях за исключением вращения вокруг продольной оси. Если зафиксировать цилиндрическую деталь от возможности вращения вокруг оси, то она будет находиться также в строго определенном положении.

Детали с цилиндрическими отверстиями базируются, как правило, по пальцам - фиксаторам приспособления, которые входят в это отверстие. Первой базой определяется установочная плоскость основания детали. Второй базой обычно является плоскость детали, перпендикулярная оси отверстия.

Установочные элементы - упоры - применяются для обеспечения точности установки деталей сварного узла в сборочных приспособлениях. Конструкция упоров должна обеспечить возможность удобной установки деталей в приспособление и не мешать съему изделия после сварки. Место установки упоров должно быть определено так, чтобы обеспечить доступность сварки. Прочность и жесткость упоров должны предотвращать деформацию изделий в процессе сварки.

Зажимные элементы, к которым относятся прижимы и зажимы, предназначены для закрепления деталей свариваемого изделия в процессе сборки и сварки. Прижимы и зажимы обеспечивают правильное положение, и направление прижимного усилия для закрепления деталей без сдвигов относительно установи баз.

Переносные сборочные приспособления применяют при сборке сварных узлов в том случае, когда невозможно применить для этих целей типовые приспособления. К ним относятся струбцины, стяжки, специальные фиксаторы, распорки, домкраты.

Для сварки крупногабаритных листовых конструкций применяются различные кондукторы, стенды, кантователи, установки. Эти приспособления обеспечивают фиксирование деталей в положении, удобном для выполнения сварки.

Контроль собранных под сварку изделий осуществляется в основном по сопрягаемым и габаритным размерам. Проверку размеров осуществляют металлическими рулетками, линейками или шаблонами. Контроль изделий после сварки осуществляют по техническим условиям на свариваемое изделие, в котором указаны требования к качеству сварных швов и их размерам.

Классификация сварных соединений и швов

По типам сварные соединения различают на стыковые, угловые, тавровые, нахлесточные. Тип соединения определяет конструктивная особенность изготавливаемой сборочной единицы, геометрические размеры свариваемых кромок и характер разделки или подготовки кромок выбираются согласно действующему стандарту на данный вид сварки.

В отдельных случаях могут быть применены нестандартные соединения в какой-либо конструкции. При этом обязательно на чертеже показывается сварное соединение со всеми необходимыми размерами.

Сварные швы в зависимости от пространственного положения подразделяются на: нижние (сварка в нижнем положении); наклонные (деталь наклоняется по отношению к горизонтальной плоскости); потолочные; вертикальные.

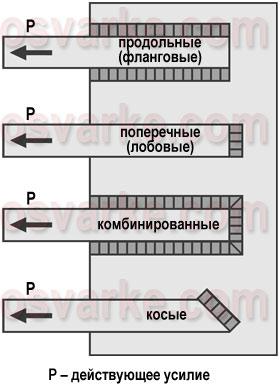

Существуют классификации сварных швов по различным признакам: по протяженности (двусторонние непрерывные; односторонние прерывистые; двусторонние цепные; двусторонние шахматные), по внешнему виду (выпуклые, нормальные, вогнутые), по выполнению (односторонние, двусторонние), по направлению действия рабочего усилия относительно швов (продольные, поперечные, комбинированные, косые), по числу слоев и проходов.

Назовите и опишите признаки каждой из схем нагреваемого тела в теории распространения тепла при сварке

Бесконечное тело. Если границы тела не влияют на распространение теплоты, его можно заменить бесконечным телом, у которого имеется неограниченная протяженность по всем трем направлениям х, у, z.

Полубесконечное тело. Этой схеме соответствует массивное тело с одной ограничивающей плоскостью z = 0. Остальные поверхности находятся на значительном удалении и не влияют на распространение теплоты.

Бесконечная пластина представляет собой тело, ограниченное двумя параллельными плоскостями z=0 и z=. При использовании этой схемы всегда предполагают, что температура по толщине листа равномерна, а теплота может распространяться только в плоскости с координатными осями х и у..

Полубесконечная пластина представляет собой тело, ограниченное двумя параллельными плоскостями z = 0 , z = и плоскостью у = 0. Остальные условия те же, что и у бесконечной пластины.

Плоский слой представляет собой пластину, у которой температура точек тела по толщине не является равномерной. Эту схему применяют в тех случаях, когда толщина тела не настолько велика, чтобы можно было пренебречь влиянием ограничивающей плоскости z = и считать тело полубесконечным.

Бесконечный и полубесконечный стержни представляют собой тела с прямолинейной или криволинейной осью, когда температура равномерна в пределах поперечного, сечения стержня.

Помимо названных схем, в практике расчетов используются также и другие простейшие схемы, например сплошной цилиндр, тонкостенный цилиндр. В приведенных схемах тел могут использоваться как декартовы, так и цилиндрические или полярные координаты.

Сварочная дуга, преобразователь электроэнергии в тепловую. Классификация дуг по схеме включения, материалу электродов, роду тока, среды

Электрическая дуга - длительный электрический разряд в газах при нормальном атмосферном давлении. В обычных условиях и газы, и воздух, состоящий из кислорода и азота, не проводят электрический ток. Чтобы воздух стал проводником электрического тока, необходимо его ионизировать в промежутке между электродами.

При обычных условиях в воздушном промежутке очень мало ионов и электронов, поэтому он и является непроводником. Чтобы сделать воздух проводником, существует несколько способов. Однако при сварке в большинстве случаев ионизация происходит за счет очень сильного разогрева воздуха. При соприкосновении двух металлических электродов, присоединенных к источнику тока, в месте контакта происходит интенсивное выделение тепла, при этом нагреваются как концы электродов, так и окружающий воздух.

Известно, что с повышением температуры увеличивается скорость движения свободных электронов, которые всегда имеются в металле. Наконец, скорость их достигает такой величины, что они вылетают в воздушный промежуток. Встречая здесь на своем пути молекулы и атомы воздуха, они расщепляют их, выбивая из них электроны. Эти атомы превращаются в ионы и свободные электроны. Промежуток ионизировался. Если теперь развести электроны на небольшое расстояние, то движение этих заряженных частиц упорядочится: положительные будут двигаться к катоду, отрицательные – к аноду. В момент зажигания дуги воздушный промежуток еще мало ионизирован, поэтому для усиления ионизации требуется повышенное напряжение. В дальнейшем для поддержания и горения дуги требуется уже более низкое напряжение.

В дуге различают три области: катодную, анодную и столб дуги. Катодная область расположена в непосредственной близости от катода. В этой области происходит выход электронов из металла электрода. В анодной области, которая находится вблизи анода, электроны, движущиеся от катода, попадают на анод.

В столбе дуги происходит ионизация газов и движение электрических зарядов. Напряжение, которое необходимо для поддержания дуги, зависит от материала электрода, длины дуги и рода газа, в котором горит дуга.

По схеме включения различают: дуга прямого действия (электрод- деталь); дуга косвенного действия (электрод-электрод);

По материалу электродов: плавящийся; не плавящийся (вольфрам, графит, угольный);

По роду тока: постоянный; переменный (однофазная, трехфазная);

По среде

Задачи автоматического управления процессом сварки

Необходимость автоматизации сварочных процессов определяется, прежде всего, такими их характерными особенностями, как высокие энергетические параметры, скоротечность отдельных этапов энергетических преобразований и процесса формирования сварного соединения, труднодоступность зоны сварки для непосредственного измерения и контроля, повышенный уровень вредных воздействий на здоровье человека и необходимость оперативной оптимизации сварочных процессов в соответствии с выбранным критерием.

В общем объеме операций по производству сварных конструкций на процесс сварки обычно приходится 15...20%, однако он определяет свойства и эксплуатационную надежность конструкций. Большое количество параметров, влияющих на ход сварочных процессов, и высокие скорости их изменения требуют для управления ими обработки значительного объема информации в единицу времени, поэтому автоматизация оказывается обязательным условием успешного и качественного выполнения сварочных процессов. Невозможность поддержания непрерывной вольтовой дуги при сварке плавящимся электродом обусловила создание автоматического регулятора Н. Г. Славяновым, что и обеспечило реальную возможность промышленного применения дуговой сварки плавящимся электродом.

Цель автоматизации сварочных процессов - получение сварных соединений с требуемыми свойствами при наилучших технико-экономических показателях без непосредственного участия человека. Автоматизация сварочных процессов, при которой повышается точность управления и контроля, а также исключается влияние на технологический процесс субъективных факторов (мастерство рабочего, его утомляемость и т. п.), направлена прежде всего на повышение качества сварных соединений и его стабилизацию в пределах партии однотипных изделий. Исключение или сведение к минимуму количества недопустимых дефектов сварных швов снижает потери рабочего времени, энергетических и материальных ресурсов, связанные с исправлением брака.

Автоматизация сварочных процессов сопровождается реальным повышением производительности труда и экономией трудовых ресурсов.

Социальный аспект автоматизации предполагает освобождение человека от непосредственного выполнения сварочных операций и управления сварочным оборудованием прежде всего в условиях вредных, либо опасных для здоровья, а также при выполнении рутинных операций нетворческого характера. Автоматизация сопровождается созданием новых средств производства, которые в свою очередь служат основой разработки и применения прогрессивных технологий сварки.

Способы механической резки листового и профильного проката

Резка на ножницах. Процесс основан на упругопластической деформации и скалывании металла. Под давлением ножа разрезаемый материал заводят между нижним и верхним ножами ножниц. Под давлением верхнего ножа вначале происходит вдавливание ножей в металл на глубину 0,2…0,4 толщины, а затем скалывание металла по поверхности между остриями режущих кромок.

В производстве сварных конструкций применяются следующие виды ножниц: листовые с наклонным ножом, высечные, двухдисковые с ноклонными ножами, однодисковые с наклонным ножом, многодисковые, ножницы для резки уголка, швеллеров и двутавров, пресс-ножницы комбинированные, сортовые и ручные механизированные. Большинство ножниц предназначено для прямолинейной резки. Фигурная резка может производиться на ножницах высечных, двухдисковых с наклонными ножами и ручных механизированных. Для поперечной резки фасонного и сортового материала применяются пресс-ножницы комбинированные, ножницы комбинированные, ножницы для резки уголка, швеллеров и двутавров, ножницы сортовые.

Отрезные станки.

Применение для резки труб, фасонного и сортового материала, на отрезных станках можно резать материал большего сечения, чем на ножницах, и качество резки более высокое, однако трудоемкость резки на отрезных станках значительно выше, чем при резке на ножницах. Поэтому отрезные станки применяются для резки профилей, которые невозможно резать на ножницах, например под углом или в случаях, когда необходимо обеспечить высокую точность резки. В производстве деталей сварных конструкций применяются отрезные станки с дисковыми пилами, труборезные станки, а также станки с шлифовальными отрезными кругами.

Способы снижения деформаций на стадии разработки технологического процесса и в процессе сварки

На стадии разработки проекта нужно принимать такие конструктивные решения, которые позволили бы в дальнейшем технологу (при разработке технологии сборки и сварки) избежать значительных искажений формы сварной конструкции.

Назначают минимальную протяженность и минимальный катет сварных швов. Это уменьшит тепловложение в изделие, и, следовательно, его деформации. Усадочная сила и поперечная усадка обратно пропорциональны квадрату катета шва.

Используют способы сварки с минимальным тепловложением, например, контактную вместо дуговой. При назначении способа сварки следует иметь ввиду допустимые скорости охлаждения металла и не превышать их.

Балочные конструкции проектируют с таким поперечным сечением и расположением швов, чтобы моменты, создаваемые усадочными силами, были уравновешены, а углы излома от поперечных швов компенсировали прогибы. Это обеспечивает минимальный изгиб балок.

Оптимизируют последовательность сборочно-сварочных операций.

В тонколистовых конструкциях для предотвращения потери устойчивости следует располагать швы на жестких элементах или вблизи их. Замена стыкового соединения на соединение с отбортовкой кромок, применение гофрированных листов.

В некоторых случаях целесообразно обеспечить свободное сокращение элементов от усадки, чтобы не вызвать искажение конструкции в целом. Например, нахлесточное еще не сваренное соединение позволяет смещаться листам, не передавая остальной части конструкции усадку. Стыковое соединение листов выполняется до прикрепления их к другим частям конструкции.

Во всех случаях, когда есть опасение, что возникнут нежелательные искажения размеров и формы конструкции, проектирование ведут так, чтобы обеспечить возможность последующей правки.

Разрабатывают и применяют соответствующую оснастку и приспособления для сборки и закрепления свариваемых элементов. Они особенно эффективны для ликвидации временных перемещений, которые значительны по величине, но не сопровождаются большими усадочными силами.

Закрепление изделий перед сваркой в приспособлениях широко используют для придания им положения обеспечивающего компенсацию перемещений, возникающих в процессе сварки и последующего охлаждения.

Иногда при изготовлении двутавровых балок, тонколистовых конструкций, тонкостенных оболочек применяют способ предварительного растяжения зоны сварного соединения. Напряжения растяжения при этом создаются в направлении продольной оси стыковых и тавровых соединений, напряженное состояние сохраняется в процессе сварки с помощью приспособлений. При сварке по металлу с растягивающими напряжениями уменьшается как ширина зоны, так и величина пластических деформаций укорочения на стадии нагрева. Это приводит к уменьшению усадочной силы и остаточных сварочных деформаций.

11. В процессе сварки можно снижать деформации за счет регулирования теплового воздействия источника тепла. Этого можно добиться за счет искусственного охлаждения металла в процессе сварки.

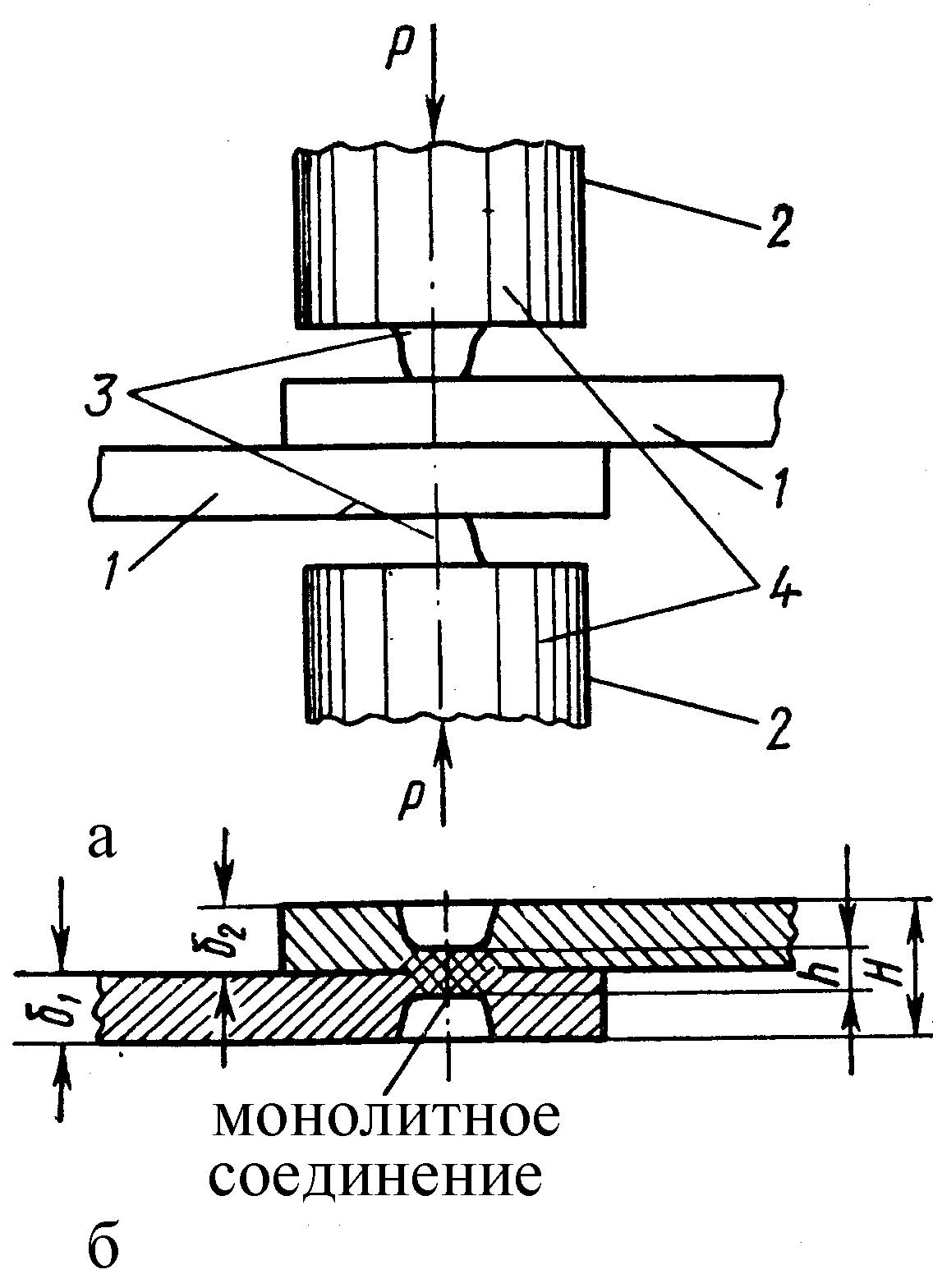

Параметры режима диффузионной сварки

Диффузионная сварка в твердом состоянии - способ получения монолитного соединения, образовавшегося вследствие возникновения связей на атомном уровне, появившихся в результате максимального сближения контактных поверхностей за счет локальной пластической деформации при повышенной температуре, обеспечивающей взаимную диффузию в поверхностных слоях соединяемых материалов.

Отличительной особенностью диффузионной сварки от других способов сварки давлением является применение относительно высоких температур нагрева (0,5-0,7 Тпл) и сравнительно низких удельных сжимающих давлений (0,5-0 МПа) при изотермической выдержке от нескольких минут до нескольких часов.

К основным параметрам режима диффузионной сварки относится: Сварочное давление, Температура сварки (выдержки), Время сварки (выдержки), Защитная среда (инертный газ, вакуум).

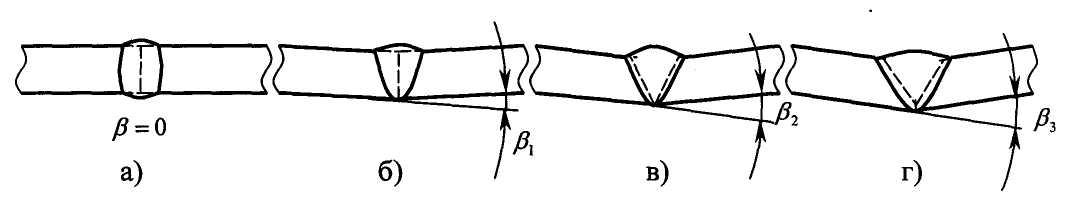

Параметры, характеризующие форму разделки кромок

Сварные швы характеризуются следующими параметрами: шириной, высотой усиления, величиной притупления, углом разделки, величиной зазора и катетом в тавровых соединениях.

Угол скоса кромки обеспечивает определенную величину угла разделки кромок, что необходимо для доступа дуги в глубь соединения и полного проплавления кромок на всю их толщину. Стандартный угол разделки кромок в зависимости от способа варки и типа соединения изменяется в пределах от 60 ± 5 до 20 ± 5 градусов.

Притупление с обычно составляет 2 ± 1 мм. Его назначение - обеспечить правильное формирование и предотвратить прожоги в вершине шва. Зазор b обычно равен 1,5-2 мм, так как при принятых углах разделки кромок наличие зазора необходимо для провара вершины шва, но в отдельных случаях при той или иной технологии зазор может быть равным нулю или достигать 8-10 мм и более.

Для всех типов швов важны полный провар кромок соединяемых элементов и внешняя форма шва как с лицевой стороны (так называемое усиление шва), так и с обратной стороны, т. е. форма так называемого обратного валика. В стыковых, особенно односторонних швах трудно проваривать кромки притупления на всю их толщину без специальных приемов, предупреждающих прожог и обеспечивающих хорошее формирование обратного валика.

На поверхность массивного тела наплавляют валик. Определить ширину зоны, нагревшейся выше 600 °С, при которой углеродистая сталь в значительной мере теряет упругие свойства. Режим: I=400 А, U= 25 В, V=9 м/ч (η=0,6). Теплофизические свойства: а=0,08 см2/с; сρ=4,9 Дж/см3·град.

Ширина зоны нагрева для источника на поверхности массивного тела определяется по формуле:

![]()

Мощность источника теплоты

q = U·I·η = 400 · 25 · 0,6 = 6000 Вт

Скорость источника υ = 9 м/ч = 0,25 см/с.

![]() см.

см.

Классификация источников питания по основным признакам

1. По количеству фаз питания источники могут быть:

- однофазные (напряжение питающей сети 220 Вольт);

- двухфазные (напряжение питающей сети 380 Вольт);

- трехфазные (напряжение питающей сети 380 Вольт).

2. По роду тока все источники питания делятся на:

- источники питания переменного тока (трансформаторы);

- источники питания постоянного тока (выпрямители, генераторы, преобразователи, агрегаты).

3. По способу получения энергии источники питания могут быть:

- зависимые – источники, получающие энергию от стационарной электрической сети;

- независимые – источники, получающие энергию от двигателя внутреннего сгорания.

4. По назначению источники питания могут быть предназначены:

- для ручной дуговой сварки;

- для полуавтоматической механизированной сварки;

- для автоматической механизированной сварки;

- для электрошлаковой сварки.

5. По применению бывают:

- специализированные источники питания – применяются для сварки специальных материалов и толщин материалов;

- общепромышленные источники питания – могут использоваться как в строительстве, так и машиностроении и авиастроении.

6. По количеству обслуживаемых постов существуют источники питания:

- однопостовые – рассчитаны на обслуживание одного сварочного поста;

- многопостовые – могут обслуживать от одного до двенадцати постов.

7. По магнитным полям рассеяния могут быть:

- источники питания с нормальными магнитными полями рассеяния;

- источники питания с искусственно увеличенными магнитными полями рассеяния.

Особенности автоматизации процесса сварки плавлением.

Существует ряд особенностей автоматизации электродуговой сварки, отличающих ее от автоматизации других технологических процессов в металлообрабатывающей промышленности.

Первая особенность связана с точностью обработки, в частности, с точностью рабочих движений инструмента и размеров обрабатываемых изделий. В сварочном производстве по сравнению с обработкой металлов резанием требуется гораздо меньшая точность стабилизации и регулирования параметров режима обработки. Излишняя точность системы сопровождается излишней сложностью оборудования и сложностью его эксплуатации.

И так, первая особенность автоматизации заключается в сравнительно невысоких требованиях, предъявляемых к точности сварочного технологического процесса. Эта особенность в общем случае облегчает задачу автоматизации.

Вторая особенность связана с тем, что точность изготовления заготовок (деталей) и точность их сборки под сваркой часто выходит за пределы допустимые для автоматической сварки. Повышение же точности заготовительных и сборочных работ в сварочном производстве сопряжено с большими трудностями и может оказаться невыгодным, так как существенно увеличивает их трудоемкость и ставит под сомнение целесообразность автоматизации.

Таким образом, для автоматизации сварочного производства необходимо слежение и обратные связи, корректирующие программу по фактическим отклонениям изделия от номинала (прямолинейность швов, величина зазора и т.д.), либо необходимы устройства с предварительной записью и «запоминанием» фактических линий, размеров швов и зазоров с тем, чтобы последующее движение автомата происходило по записанной программе, индивидуальной для каждого изделия.

Третья особенность связана с тем, что в процессе сварки вследствие неравномерности нагрева изделия могут возникать значительные температурные деформации свариваемых заготовок, искажающие форму шва и затрудняющие программное управление процессом сварки, даже если заранее будут учтены все неточности в замерах заготовок и в их сборке. Температурные сварочные деформации изделия учесть очень трудно. Поэтому при ожидаемых значительных деформациях и невозможности определить их заранее система автоматизации должна быть снабжена обратными связями.

Таким образом, можно прийти к выводу, что сварочное производство, сравнительно простое и грубое по классу точности, нуждается в более сложной системе автоматического управления по сравнению, например, с программными токарными станками, выпускающими значительно более точную продукцию.

Способы подготовки кромок деталей под сварку.

Под сварку кромки готовят с целью удаления наклепанного металла после резки на ножницах, недопустимого в ответственных металлоконструкциях; для образования фасок, имеющих сложную форму; для получения более точных размеров детали и для улучшения качества поверхности реза после ручной газовой резки у сталей повышенной прочности.

Способы подготовки кромок под сварку определяются толщиной и маркой свариваемых элементов конструкций, типом сварочного соединения, пространственным положением конструкции при сварке и принятым технологическим процессом сварки. При односторонней сварке металла толщиной до 3—6 мм и при двухсторонней сварке толщиной до 8 мм соединение обычно выполняют без скоса кромок. Для сварки металла толщиной свыше 6—8 мм стыковое соединение обычно выполняют с предварительной разделкой кромок. Основными видами разделки кромок являются: односторонняя разделка кромок (при сварке металла толщиной 6—8 мм и более), двухсторонняя разделка кромок (при сварке металла толщиной более 12 мм).

Обработку кромок под сварку можно выполнять на кромко-строгальных и торцефрезерных станках либо газовой резкой. Строгание кромок после механической резки производят на глубину 2—3 мм, а после газовой резки — не менее 4 мм.

В целях повышения производительности обрабатывать кромки у мелких заготовок типа диафрагм целесообразно на торцефрезерных станках пакетами по 10—15 заготовок и более.

Использование газорезательных машин для резки заготовок с одновременным снятием фасок у них значительно сокращает механическую обработку фасок на кромках. Готовить кромки под сварку на газорезательных машинах можно двумя или тремя резаками. Расстояния между резаками изменяются в зависимости от толщины разрезаемого металла, кроме того, угол наклона между резаками зависит от угла скоса кромок и величины притупления.

Как обеспечить соосность отверстий деталей узла в процессе сборки?

При сборке соосность обеспечивается применением, в зависимости от конструктивных особенностей изделия, универсальных и специализированных сборочных приспособлений.

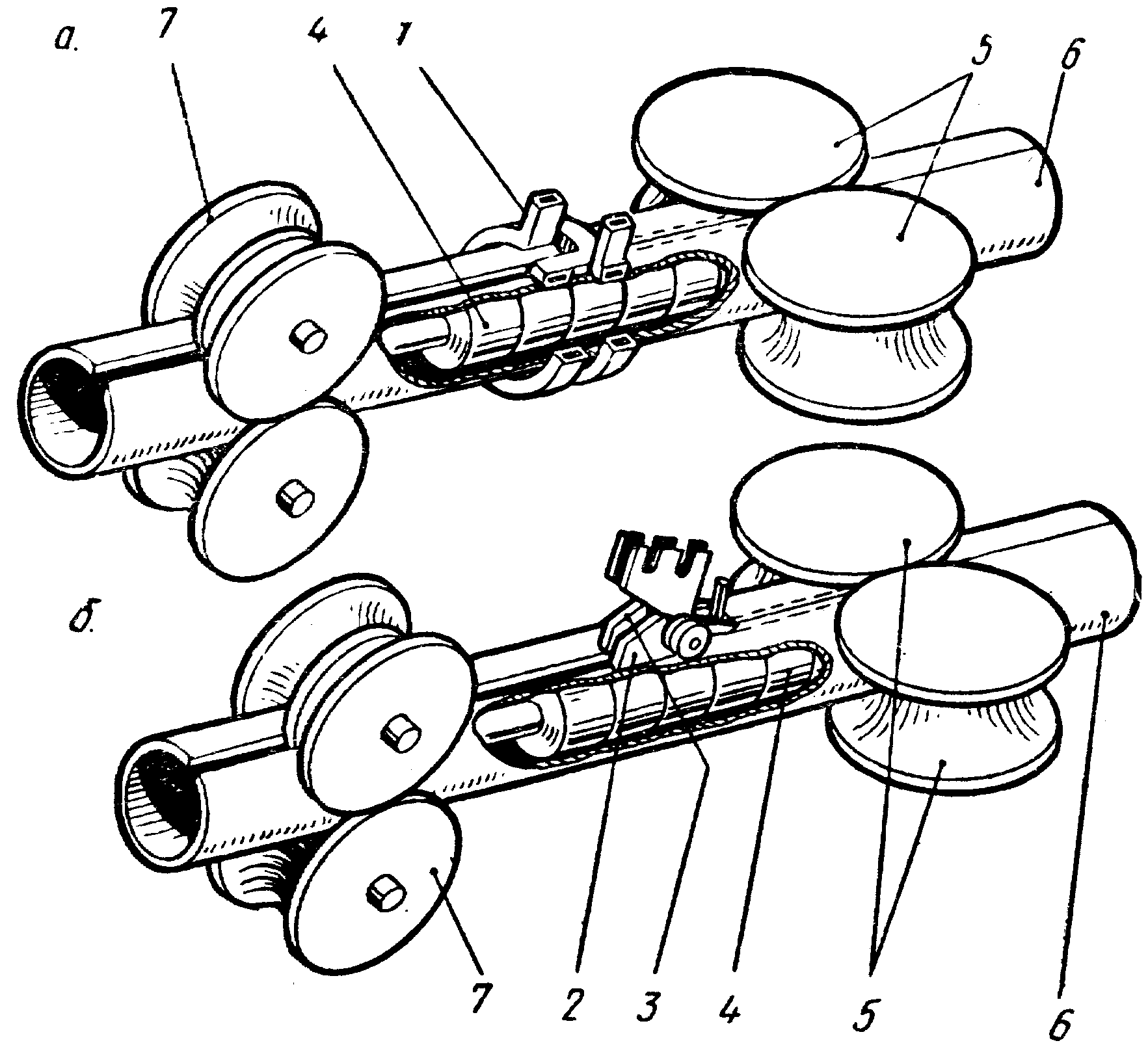

Центраторы предназначаются для закрепления отдельных труб или подобных изделий, так чтобы они не имели сдвига и поворота в направлениях трех координатных осей. Они позволяют совместить цилиндрические поверхности стыкуемых изделий (труб, секций из труб и др.) для выполнения сварочных работ. В зависимости от положения центраторов относительно установочных поверхностей, центраторы подразделяются на наружные (схватывающие) и внутренние (распорные). Наружные центраторы применяют при сборке труб, в секции для сварки, на заготовительных базах или в зоне строительных площадок.

Хотя конструкторское исполнение наружных центраторов различно, они выполняют одну операцию по обеспечению соосности и совмещению торцевых кромок труб. Широкое распространение получили наружные многозвенные центраторы типа ЦНУ. Они состоят из двухрядной пластинчатой цепи, два крайних звена которой выполнены в виде крюков, закрепляемых на цапфах гаек винтовой стяжки. Стяжной винт имеет правую и левую резьбы. На концах винта предусмотрены шестигранные выступы под трещоточный ключ. Для центровки труб при сборке центратор накладывают на стык и вращением винта затягивают его на трубах. Универсальность конструкции при переходе с одного диаметра трубы на другой достигается изменением числа звеньев.

Внутренние центраторы обеспечивают наиболее качественную сборку труб благодаря более точному совпадению их кромок. При центровке стык открыт снаружи, что обеспечивает свободный доступ к месту сварки. Применение внутренних центраторов позволяет повысить производительность и степень механизации сборки для сварки как поворотных, так и неповоротных стыков трубопроводов. Внутренние центраторы по конструкции механизма центрирующих устройств можно классифицировать на четыре группы: с механическим, гидравлическим, электромеханическим, пневматическим разжимными приводами. Выбор центрирующих устройств зависит от диаметра труб и системы энергоснабжения.

Присадочные материалы, их назначение, требования, предъявляемые к ним. ГОСТы на сварочную проволоку.

Сварочная проволока сплошного сечения используется для автоматической и полуавтоматической сварки, а также для изготовления электродов и присадочных прутков. Сварочная проволока требуется для получения шва с необходимыми геометрическими размерами, для обеспечения высоких эксплуатационных характеристик шва при минимальной склонности к образованию дефектов.

К сварочным проволокам предъявляют высокие требования по состоянию поверхности, предельным отклонениям по диаметру, овальности и другим показателям. Промышленность выпускает сварочную проволоку для сварки сталей, алюминия, меди, никеля, титана и их сплавов.

Химический состав и диаметр проволоки для сварки сталей регламентирует ГОСТ 2246-70, где она классифицируется по группам и маркам стали. ГОСТ предусматривает три группы проволок: низкоуглеродистую - 6 марок, легированную - 30 марок и высоколегированную - 36 марок. Она выпускается диаметром от 0,3 до 12,0 мм.

Химический состав проволоки для сварки меди и ее сплавов (бронзы, латуни) регламентирует ГОСТ 16130-90, ГОСТ предусматривает для сварки меди три марки проволок: Ml, M2P и МСР1. По сортаменту сварочная проволока изготавливается диаметром от 0,8 до 8,0 мм.

Проволока для сварки алюминия и его сплавов. ГОСТ 78771-75 регламентирует сортамент и химический состав 15 марок сварочной проволоки, при этом 4 марки предназначены для сварки алюминия и 11 для сварки алюминиевых сплавов. В промышленности широко используются марки проволоки, изготавливаемые по техническим условиям, обеспечивающие повышенные технологические, прочностные и антикоррозионные свойства.

Проволока для сварки магниевых сплавов. ГОСТ 14957-76 регламентирует химический состав 16 марок магниевых сплавов.

Проволока для сварки титана и его сплавов. ГОСТ 27265-87 регламентирует сортамент и химический состав 11 марок сварочной проволоки. Диаметры проволок составляют от 1,4 до 7,0 мм.

Порошковая проволока представляет собой трубчатую проволоку, заполненную порошкообразным наполнителем. Отношение массы порошка к массе металлической оболочки 15-40%. Порошкообразный наполнитель представляет собой смесь минералов, руд, химикатов, ферросплавов. Он обеспечивает стабилизацию дугового разряда, защиту металла от воздуха, раскисление и легирование шва, регулирование процесса переноса электродного металла, формирование шва и др.

По способу защиты порошковые проволоки делятся на самозащитные и используемые с дополнительной защитой зоны сварки газом или флюсами. По составу сердечника порошковые проволоки, выпускаемые в настоящее время промышленностью, делят на пять типов: рутил-органические, карбанатно-флюоритные, флюоритные, ру-тиловые, и рутил-флюоритные. Название типа проволоки определяется наименованием основных составляющих сердечника. Проволоки первых трех типов применяют, как правило, без дополнительной защиты. Проволоки рутилового и рутил-флюоритного типов используют для сварки в углекислом газе.

Оборудование, применяемое для вращения узла в процессе сварки.

Среди средств механизации сварочных процессов, выполняемых электродуговой сваркой, широкое применение нашла технологическая оснастка, в которую входят кантователи, вращатели, манипуляторы и позиционеры.

Кантователи - стационарные приспособления, позволяющие закреплять свариваемое изделие, поворачивать его и устанавливать в удобное для сварки положение. Служат для ручной и полуавтоматической сварки.

Применяемые в промышленности кантователи можно разделить на четыре типа: с приводными роликами, с торцовыми шайбами, цапковые, роликовые с жесткой кинематической связью.

Вращатели - устройства, предназначенные для вращения свариваемых изделий с заданной рабочей скоростью; в отличие от манипуляторов имеют неподвижную или перемещающуюся параллельно самой себе ось вращения.

Манипуляторы - устройства, обеспечивающие вращение изделия с заданной рабочей скоростью при различных углах наклона оси вращения изделия. Область применения - автоматическая и полуавтоматическая сварка.

Манипуляторы - позиционеры. К этой группе относятся механизмы, предназначенные удерживать изделия в удобном для сварки положения и обеспечивающие только маршевую (ускоренную) скорость вращаемого изделия при различных углах его наклона. Позиционеры применяют при ручной и полуавтоматической сварке.

К основным конструктивным элементам сварочных манипуляторов относятся стойки, опоры привода, токоподводящее устройство, поворотная платформа (планшайба), механизм вращения, наклона и подъема планшайбы, рама и силовой орган к зажимным элементам.

Как определяется температура предварительного подогрева?

Температура предварительного подогрева может быть определена через эквивалент углерода. Он определяется по эмпирическим формулам.

Наиболее часто

применяемые зависимости (на углеродистые

низколегированные и высоколегированные

стали данные зависимости не

распространяются): CЭ=СХ+СР,

где Сх — химический эквивалент углерода;

Ср — размерный коэффициент углерода.

Сх = С + Мп/9 + Сг/9 + Ni/18 + Mo/12, СР=0,005δСХ,

где δ - толщина свариваемого металла.

Температура предварительного подогрева

в этом случае может быть определена по

формуле

![]() .

.

В некоторых случаях размерный коэффициент не учитывают. При этом эквивалент углерода определяют по формуле Сэкв = С + Мп/6 + (Cr + Mo + V)/5 + (Си + Ni)/15. При этом температура предварительного подогрева определяется по графику.

Предварительный подогрев должен обеспечить снижение скорости охлаждения до значения первой критической скорости охлаждения. Однако чрезмерный подогрев приводит к очень медленному охлаждению шва и околошовной зоны, что также неблагоприятно сказывается на процессе сварки, так как приводит к интенсивному росту зерна. Это в свою очередь снижает пластические свойства металла в зоне сварного соединения и его способность сопротивляться действию растягивающих напряжений.

Каким образом величина продольной и поперечной усадки зависит от параметров режима сварки.

При неравномерном нагреве свариваемых изделий в металле происходят деформации сжатия, растяжения и сдвига. В результате этих деформаций сварная конструкция приобретает перемещения и искажения формы.

Деформации

продольного укорочения. Продольное

укорочение проявляется в изменении

первоначальных размеров свариваемых

элементов в направлении продольной оси

шва. Оно вызвано остаточными продольными

пластическими деформациями укорочения.

Для теоретического определения величины

продольного укорочения вводится понятие

усадочной силы Рус - фиктивное понятие.

За величину Рус принимают такую

сосредоточенную силу, которая эквивалентна

распределенной по площади поперечного

сечения зоны пластических деформаций

силе и способна ликвидировать эти

пластические деформации. В связи с

неравномерностью εпр.

ост.

по ширине зоны пластического деформирования

усадочную силу определяют путем

интегрирования. Продольное укорочение

определяется как решение задачи

нагружения свободного от внутренних

сил тела сосредоточенной внешней

сжимающей силой Рус. Тогда продольное

укорочение пластины можно найти по

закону Гука.

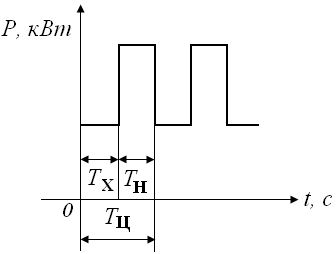

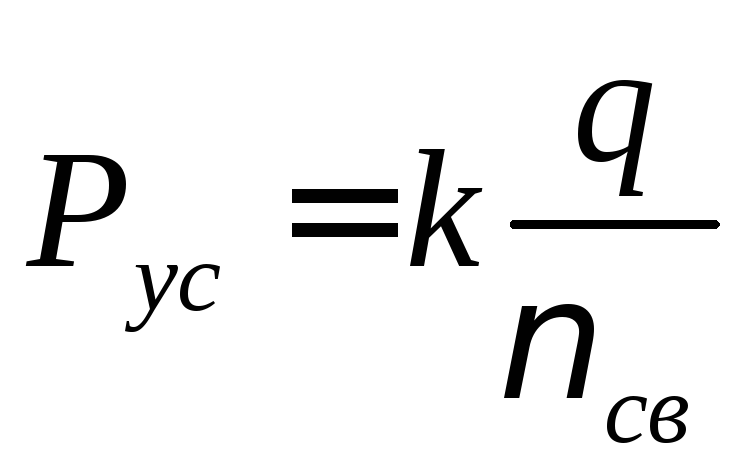

![]() Величина

Рус зависит от жесткости свариваемой

конструкции и удельной погонной энергии

сварки. Точных аналитических зависимостей

для ее определения не существует. Из

многочисленных экспериментальных

формул следует выделить следующую:

Величина

Рус зависит от жесткости свариваемой

конструкции и удельной погонной энергии

сварки. Точных аналитических зависимостей

для ее определения не существует. Из

многочисленных экспериментальных

формул следует выделить следующую:

,

где q – эффективная мощность, Дж/с; υсв

– скорость сварки, см/с;k-все

учитывающий коэффициент.

,

где q – эффективная мощность, Дж/с; υсв

– скорость сварки, см/с;k-все

учитывающий коэффициент.

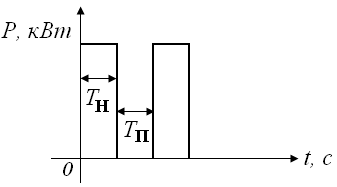

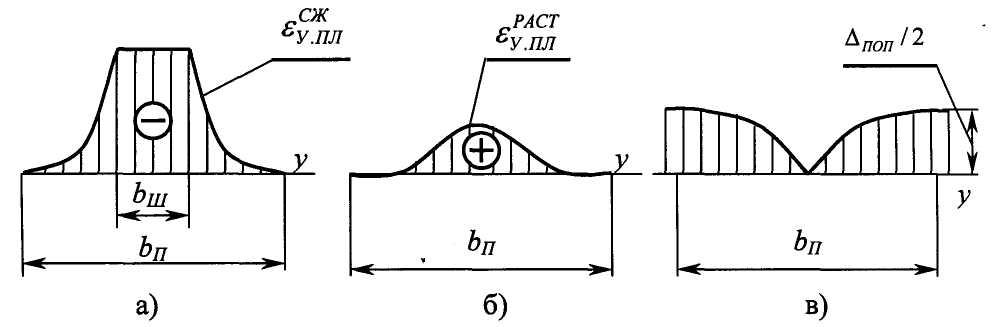

Д еформации

поперечного укорочения. В поперечном

к шву направлении, также как и в продольном,

происходит пластическое деформирование

сжатия металла на стадии нагрева и

пластическое растяжение при остывании.

Остаточные поперечные пластические

деформации

еформации

поперечного укорочения. В поперечном

к шву направлении, также как и в продольном,

происходит пластическое деформирование

сжатия металла на стадии нагрева и

пластическое растяжение при остывании.

Остаточные поперечные пластические

деформации![]() являются сжимающими и формируются в

результате сложения эпюр пластических

деформаций на стадиях нагрева и охлаждения

с учетом их знака. Поперечная усадка

или поперечное сближение пластин Δпоп

может быть определено путем интегрирования

значений

являются сжимающими и формируются в

результате сложения эпюр пластических

деформаций на стадиях нагрева и охлаждения

с учетом их знака. Поперечная усадка

или поперечное сближение пластин Δпоп

может быть определено путем интегрирования

значений![]() по ширине зоны bп. Чем ближе к оси шва

находится точка, тем меньше ее поперечное

перемещение. За зоной bп перемещения

всех точек одинаковы и равны

по ширине зоны bп. Чем ближе к оси шва

находится точка, тем меньше ее поперечное

перемещение. За зоной bп перемещения

всех точек одинаковы и равны![]() .

Точки на оси шва никуда не перемещаются.

.

Точки на оси шва никуда не перемещаются.

На величину

поперечной усадки существенное влияние

оказывает наличие зазора между

свариваемыми кромками или его отсутствие,

так как при небольших и нулевых зазорах

происходит упирание кромок друг в друга

впереди сварочной ванны, что препятствует

сближению пластин. Реальные величины

поперечного укорочения всего соединения

изменяются в широких пределах в

зависимости от вводимой при сварке

энергии, способа сварки, зазора, условия

закрепления пластин при сварке и

определяются по приведенной выше

зависимости с учетом эмпирического

коэффициента A:

![]() .

.

УЗД и цветная дефектоскопия сварных конструкций.

В основе ультразвуковых методов контроля лежит использование колебаний определенной частоты, которые называются ультразвуковыми. Для выявления дефектов в сварных соединениях используют в основном три метода, отличающихся различными способами обнаружения дефектов: эхо-импульсный метод, теневой и зеркально – теневой.

Эхо-импульсный метод осуществляется путем ввода в изделие импульса ультразвука и приема отраженного от дефекта эхо-сигнала, являющегося признаком наличия несплошности. По времени между указанными импульсами судят о глубине залегания дефекта.

При теневом методе искатели располагают на противоположных поверхностях изделия. Ультразвук проходит от излучателя к приемнику через контролируемое сечение, а признаком наличия дефекта является уменьшение амплитуды (интенсивности) сигнала. Этот метод используется как в импульсном, так и в непрерывном режимах излучения ультразвука.

Зеркально – теневой метод отличается от других тем, что в этом случае о наличии дефекта судят по уменьшению амплитуды эхо-сигнала, отраженного от противоположной (донной) поверхности изделия и ослабленного имеющимися несплошностями.

В основе капиллярной дефектоскопии лежит изменение контрастностей изображения поверхностных дефектов и фона, на котором они выявляются с помощью свето- и цветоконтрастных индикаторных жидкостей – пенетрантов.

При контроле капиллярными методами должны быть решены три основные задачи:

заполнение полостей дефектов свето- или цветоконтрастными веществами;

извлечение их на поверхность изделия;

локализация пенетрантов у кромок дефектов и локализация индикаторного следа.

Контроль методами красок производится с помощью индикаторных жидкостей, в которые вводят специальные красители. Контролируемые поверхности очищают от различных загрязнений, наносят слой жидкого индикаторного состава, затем после выдержки, необходимой для заполнения поверхностных дефектов, избыток состава удаляют и производят проявление. После удаления избытков индикаторной жидкости поверхность сварного соединения насухо вытирают и с помощью кисти или пульверизатора наносят тонкий слой проявителя белого цвета.

Поверхность изделия просушивают теплым воздухом (50-600С). За счет диффузионных явлений оставшийся в полостях дефектов краситель выходит на поверхность и его следы ярко выделяются на белом фоне проявителя. Поверхность швов рекомендуется осматривать дважды – через 3-5 мин и через 20-30 мин после нанесения проявителя. Выявляемость дефектов ухудшается, если на сварное соединение или плакирующую наплавку наносят слишком толстый слой проявителя, при излишнем увеличении длительности промывки и протирки, а также, если температура изделия ниже 200С.

Приемы и оборудование для гибки листового проката. Свойства металла при производстве операций правки и гибки.

Процесс гибки заключается в пластическом изгибе заготовки, при котором внутренние слои металла сжимаются и укорачиваются, нагруженные – растягиваются и удлиняются. Гибку выполняют при деформациях, исключающих образование трещин. Поэтому в зависимости от свойств, толщины, размеров и формы заготовок для каждого способа гибки и вида оборудования устанавливают предельно допустимые минимальные радиусы, при которых гарантируется необходимое качество гибки.

По принципу действия оборудование для гибки делиться на две группы: ротационные машины и прессы. К ротационным машинам относят листогибочные трех- и четырех валковые машины, листогибочные машины с поворотной гибочной балкой. Прессы, применяющиеся для гибки, разделяются на листогибочные кривошипные и гидравлические прессы и правильные-гибочные горизонтальные прессы.

Для гибки листового и полосового материала используют листогибочные трех- и четырех валковые машины, листогибочные машины с поворотной гибочной балкой, листогибочные кривошипные и гидравлические прессы и универсальные гидравлические и кривошипные прессы.

Листогибочные машины предназначены для гибки цилиндрических и конических обечаек из листового материала в холодном и горячем состоянии. Машины делятся на трехвалковые симметричные и асимметричные и четырехвалковые. При гибке на трехвалковых симметричных машинах верхний валок нажимает на заготовку, лежащую на нижних боковых валах, и изгибает ее. Боковые валки – приводные, вращаясь, перемещают заготовку, поэтому изгиб происходит равномерно по всей длине, заготовки получаются плоскими.

В ассиметричных трехвалковых машинах передний боковой валок смещен к середине, и заготовка изгибается при нажиме заднего бокового валка. В этих машинах приводным является верхний валок, а боковые валки имеют регулировку по высоте. Передний боковой валок регулируется, чтобы поджимать лист к верхнему валку.

В четырехвалковых машинах верхний валок - приводной. Гибочными является два боковых валка. Средний нажимной валок прижимает лист к верхнему валку. При гибке на этих машинах заготовка зажимается между верхним и средним валками при нажиме среднего валка, далее на заготовку нажимает правый боковой валок и происходит загибание концевого участка так же, как на трехвалковых ассиметричных машинах. Затем правый боковой валок опускается, включается привод вращения верхнего валка и осуществляется гибка заготовки по всей длине, включая второй концевой участок при нажиме левого бокового валка.

Минимальный радиус при изгибе входном состоянии принимается равным двадцатикратной толщине металла, при меньших радиусах применяется горячая гибка.

Листогибочные машины с поворотной гибочной балкой предназначены для гибки различных профилей из листового и полосового материала в холодном состоянии.

Какие критерии используются при обосновании способа сварки узла?

Несмотря на большое разнообразие существующих в настоящее время способов сварки наибольшее применение в производстве имеют: ручная дуговая сварка штучным электродом; ручная дуговая сварка в защитных газах неплавящимся электродом; механизированная дуговая сварка в защитных газах и под слоем флюса (полуавтоматическая и автоматическая); контактная сварка (точечная, стыковая и шовная). У каждого способа имеются свои преимущества и недостатки. В монтажных условиях наиболее часто применяют ручную дуговую сварку покрытыми электродами. При сварке в закрытых помещениях при выполнении относительно непротяженных прямолинейных и криволинейных швов используют в основном полуавтоматическую дуговую сварку. Для соединения элементов металлоконструкций, прямолинейные, а также круговые и кольцевые протяженные швы применяют автоматические способы сварки: в защитных газах плавящимся и неплавящимся электродом с присадкой и без присадки, а также сварку под слоем флюса. Также учитывается тип производства, программа выпуска.

Варианты последовательности наложения швов с целью снижения остаточных деформаций.

Трёхстадийность процесса сварки. Классификация процесса.

При сварке условно различают три стадии: образование физического контакта; активация контактных поверхностей; развитие объемного взаимодействия.

Образование физического контакта – это процесс сближения атомов свариваемых поверхностей на расстояние, при котором возникает физическое воздействие, обусловленное силами типа сил Ван-дер-Ваальса. Сближение свариваемых поверхностей происходит, в первую очередь, за счет пластической деформации микро-выступов и приповерхностных слоев, обусловленной приложением внешних сжимающих усилий и нагревом металла.

Для образования химических связей требуется затрата некоторой энергии на активацию. Физически этот процесс обусловлен разрывом насыщенных связей, который приводит к появлению неспаренных электронов, способных участвовать в химическом взаимодействии.

Процесс схватывания твердых тел, в результате которого между атомами соединяемых поверхностей устанавливаются химические связи, происходит на активных центрах. Активный центр - это участок со свободными валентностями на поверхности твердого тела, а процесс их образования - активация поверхностей.

Образование активных центров возможно: механически - в процессе пластической деформации; при удалении с поверхности части самого металла или его очистке; с помощью скола кристалла или процесса хрупкого разрушения; и термически - вследствие реализации термоактивируемого процесса (само- и гетеродиффузии, движения вакансий и т.д.), приводящего к разрыву хотя бы части насыщенных химических связей поверхностных атомов.

При сварке одноименных или с близкими физико-механическими свойствами металлов активация контактных поверхностей происходит одновременно с образованием физического контакта в процессе их сближения при смятии отдельных микровыступов. Фактически после первой стадии наступает третья.

При сварке разнородных материалов с резко различной сопротивляемостью пластической деформации физический контакт образуется за счет материала, обладающего в условиях сварки меньшим сопротивлением деформации. Второй материал при этом начинает испытывать силовое воздействие с некоторым запозданием, и процессы, приводящие к активации его поверхности, идут более медленно.

Третья стадия - стадия объемного взаимодействия - наступает с момента образования активных центров. На этой стадии происходит развитие взаимодействия соединяемых материалов как в плоскости контакта с образованием прочных химических связей, так и в объеме зоны контакта. В плоскости контакта процесс объемного взаимодействия заканчивается слиянием дискретных очагов взаимодействия, а в объеме - релаксацией напряжений. При сварке одноименных металлов критерием завершения третьей стадии может служить образование общих зерен в зоне контакта. При сварке разноименных металлов необходимость развития или ограничения гетеродиффузии определяется свойствами диффузионной зоны и образующихся в ней фаз.

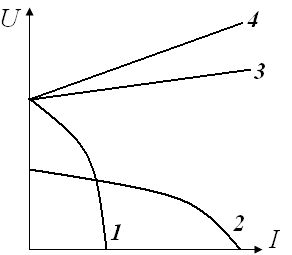

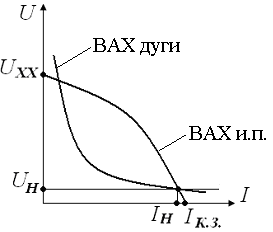

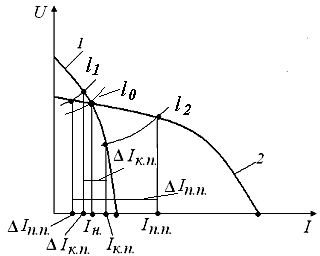

Статическая вольтамперная характеристика дуги и внешние вольтамперные характеристики источников питания.

Электрическая дуга - длительный электрический разряд в газах при нормальном атмосферном давлении. Между напряжением на электродах, величиной тока и длиной дуги существует связь, которую можно выразить графически.

Э та

кривая называется статической

вольтамперной характеристикой (ВАХ)

дуги, из которой видно, что напряжение

на дуге уменьшается с увеличением тока,

потом почти не меняется, а затем опять

возрастает. Такая характеристика

получается только при медленном изменении

тока. На самом деле в сварочной дуге

изменения величины тока и длины дуги

происходит очень быстро, а ионизация

дугового промежутка не успевает за

изменением режима сварки, и дуга гаснет.

Для устойчивого горения дуги необходимо,

чтобы источник питания мог быстро

реагировать на изменение условий

протекания тока в дуге.

та

кривая называется статической

вольтамперной характеристикой (ВАХ)

дуги, из которой видно, что напряжение

на дуге уменьшается с увеличением тока,

потом почти не меняется, а затем опять

возрастает. Такая характеристика

получается только при медленном изменении

тока. На самом деле в сварочной дуге

изменения величины тока и длины дуги

происходит очень быстро, а ионизация

дугового промежутка не успевает за

изменением режима сварки, и дуга гаснет.

Для устойчивого горения дуги необходимо,

чтобы источник питания мог быстро

реагировать на изменение условий

протекания тока в дуге.

Сварочная дуга горит в газовом промежутке, заполненном парами металла и парами обмазки. Пары металла и обмазки ионизируют столб дуги, и она горит устойчиво.

Одной из характеристик

источников тока является внешняя

вольтамперная характеристика,

представляющая зависимость напряжения

на выходных зажимах источника от силы

тока нагрузки, которую можно выразить

графически. Внешние вольтамперные

характеристики источников питания

сварочной дуги могут быть п адающими

(напряжение уменьшается с увеличением

сварочного тока), жесткими (уменьшения

напряжения с увеличением силы тока не

происходит), возрастающими (при увеличении

силы тока напряжение возрастает). Между

статической вольтамперной характеристикой

дуги и внешней характеристикой источника

питания должно быть определенное

соответствие.

адающими

(напряжение уменьшается с увеличением

сварочного тока), жесткими (уменьшения

напряжения с увеличением силы тока не

происходит), возрастающими (при увеличении

силы тока напряжение возрастает). Между

статической вольтамперной характеристикой

дуги и внешней характеристикой источника

питания должно быть определенное

соответствие.

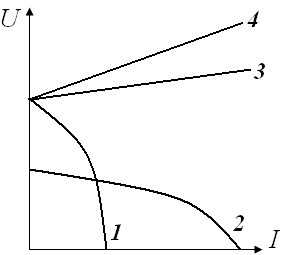

Внешние вольтамперные характеристики источника питания дуги: 1- крутопадающая; 2- пологопадающая; 3- жесткая; 4- возрастающая

П ри

совмещении вольтамперных характеристик

источника питания и дуги можно определить

основные параметры источников питания:

ри

совмещении вольтамперных характеристик

источника питания и дуги можно определить

основные параметры источников питания:![]() - напряжение холостого хода;

- напряжение холостого хода;![]() - ток короткого замыкания;

- ток короткого замыкания;![]() - номинальное напряжение (рабочее);

- номинальное напряжение (рабочее);![]() - номинальный ток (рабочий).

- номинальный ток (рабочий).

Принципы классификация конструкционных сталей.

Сталями принято называть сплавы железа с углеродом, содержащие до 2,14% углерода. В зависимости от химического состава различают стали углеродистые (ГОСТ 380-71, ГОСТ 1050-75) и легированные (ГОСТ 4543-71, ГОСТ 5632-72, ГОСТ 14959-79). Конструкционные, предназначенные для изготовления строительных и машиностроительных изделий.

Существует несколько признаков классификации конструкционных сталей: по составу, по обработке, по назначению:

По составу конструкционные стали подразделяют на углеродистые и легированные.

По обработке улучшаемые, нормализуемые, цементуемые, азотируемые, мартенсивно-стареющие и т.д.

По назначению конструкционные стали делят на пружинные, шарикоподшипниковые, криогенные и т.п.

В свою очередь углеродистые стали могут быть:

малоуглеродистыми, т. е. содержащими углерода менее 0,25%;

среднеуглеродистыми, содержание углерода составляет 0,25-0,60%

высокоуглеродистыми, в которых концентрация углерода превышает 0,60%

Легированные стали подразделяют на:

низколегированные содержание легирующих элементов до 2,5%

среднелегированные, в их состав входят от 2,5 до 10% легирующих элементов;

высоколегированные, которые содержат свыше 10% легирующих элементов.

Качество в зависимости от содержания вредных примесей: серы и фосфора-стали подразделяют на:

Стали обыкновенного качества, содержание до 0.06% серы и до 0,07% фосфора.

Качественные - до 0,035% серы и фосфора каждого отдельно.

Высококачественные - до 0.025% серы и фосфора.

Особовысококачественные, до 0,025% фосфора и до 0,015% серы.

Степень раскисления по степени удаления кислорода из стали, т. е. По степени её раскисления, существуют:

спокойные стали, т. е., полностью раскисленные; такие стали обозначаются буквами "сп" в конце марки (иногда буквы опускаются);

кипящие стали - слабо раскисленные; маркируются буквами "кп";

полуспокойные стали, занимающие промежуточное положение между двумя предыдущими; обозначаются буквами "пс".

Сталь обыкновенного качества подразделяется еще и по поставкам на 3 группы:

сталь группы А поставляется потребителям по механическим свойствам (такая сталь может иметь повышенное содержание серы или фосфора);

сталь группы Б - по химическому составу;

сталь группы В - с гарантированными механическими свойствами и химическим составом.

Особенности автоматизации процесса дуговой сварки. Задачи автоматического управления процессом сварки.

Существует ряд особенностей автоматизации сварки, отличающих ее от автоматизации других технологических процессов.

Первая особенность связана с точностью обработки, в частности, с точностью рабочих движений инструмента и размеров обрабатываемых изделий. В сварочном производстве по сравнению с обработкой металлов требуется гораздо меньшая точность стабилизации и регулирования параметров обработки. Излишняя точность сопровождается излишней сложностью оборудования и сложностью его эксплуатации.

Первая особенность автоматизации заключается в сравнительно невысоких требованиях, предъявляемых к точности сварочного технологического процесса. Эта особенность в общем случае облегчает задачу автоматизации.

Вторая особенность связана с тем, что точность изготовления заготовок и точность их сборки под сваркой часто выходит за пределы допустимые для автоматической сварки. Повышение точности заготовительных и сборочных работ в сварочном производстве сопряжено с большими, так как существенно увеличивает их трудоемкость и ставит под сомнение целесообразность автоматизации.

Для автоматизации сварочного производства необходимо слежение и обратные связи, корректирующие программу по фактическим отклонениям изделия от номинала (прямолинейность швов, величина зазора), либо необходимы устройства с предварительной записью и «запоминанием» фактических линий, размеров швов и зазоров с тем, чтобы последующее движение автомата происходило по записанной программе, индивидуальной для каждого изделия.

Третья особенность связана с тем, что в процессе сварки вследствие неравномерности нагрева изделия могут возникать значительные температурные деформации свариваемых заготовок, искажающие форму шва и затрудняющие программное управление процессом сварки, даже если заранее будут учтены все неточности в замерах заготовок и в их сборке. Температурные сварочные деформации изделия учесть очень трудно. Поэтому при ожидаемых значительных деформациях и невозможности определить их заранее система автоматизации должна быть снабжена обратными связями.

Таким образом, сварочное производство, сравнительно простое и грубое по классу точности, нуждается в сложной системе автоматического управления.

Непрерывно возрастающие требования к качеству сварных соединений могут быть удовлетворены лишь на основе использования систем автоматического управления процессом дуговой сварки, которые обеспечивают:

- стабилизацию параметров режима сварки;

- программное управление перемещениями рабочих органов сварочного оборудования;

- управление последовательностью операций – системы программного управления сварочными циклами;

- автоматизацию направления электрода по оси сварного соединения с помощью следящих систем;

- управление переносом металла, формированием и кристаллизацией сварных швов и др.

Сборка конструкций на прихватках. Требования к постановке прихваток.

Подготовка и сборка элементов конструкции под сварку во многом определяет качество сварных соединений и их эксплуатационную надежность.

Прихватку деталей выполняют следующим образом: с увеличением толщины свариваемых кромок увеличиваются высота, длина и шаг прихваток. Поперечное сечение прихватки 1/2 - 1/3 сечения полного шва.

В местах резких переходов, в острых углах, на окружностях с малым радиусом и в других местах концентрации напряжений установка прихваток как правило не разрешается. Прихватки также не следует устанавливать вблизи отверстий, на расстоянии менее 10 мм от отверстия или от края детали.

При прихватке фланцев, цилиндров, шайб, трубных соединений прихватки должны быть расположены симметрично. В случае двусторонней прихватке деталей прихватки следует располагать в шахматном порядке.

В тех случаях, когда сборочные приспособления, в которых закреплены элементы собираемого узла, пригодны для выполнения в них сварки, нет необходимости в постановке прихваток.

Последовательность выполнения прихваток листовых конструкций должна сводить до минимума коробление листов. Прихватку длинных листов начинают с постановки прихваток на одном, а затем на другом концах соединения, третью прихватку ставят посередине, остальные – между ними.

Прихватку протяженных листовых соединений в тавр начинают с середины соединения. Когда первая прихватка установлена, последующие прихватки ставят вначале от середины к одному концу, а затем от середины к другому концу.

Длина прихватки должна составлять (2-5)S, но не более 100 мм, а расстояние между ними (10-40)S, но не более 500 мм, где S – толщина. Для разнотолщинных и разнородных материалов длина прихватки должна составлять (1-5)S, но не более 50 мм, а расстояние между ними (5-20)S, но не более 250 мм, где S наименьшая толщина.

В случае, если собранные на прихватках детали подлежат транспортированию до сварки, их количество, расположение и размеры должны быть рассчитаны на транспортировочные нагрузки, в том числе от собственного веса.

Сварочный ток при прихватке обычно на 10% меньше тока, необходимого для сварки тех же деталей. Прихватку выполняют обычно электродами меньшего диаметра, чем для сварки. Длина дуги при этом должна быть короткой. При прихватке соединений из элементов разной толщины дугу направляют на элемент большей толщины.

Если в прихватке образовалась трещина, то в непосредственной близости от нее устанавливают новую прихватку, а прихватку с трещиной удаляют. Во всех случаях перед сваркой прихватки должны быть зачищены до полного удаления остатков шлака. Производят зачистку прихваток механическим способом до плавного перехода к основному металлу. При автоматической и полуавтоматической сварке продольных стыковых соединений начало и конец швов необходимо выводить на технологические планки, которые следует прихватывать или приваривать ручной дуговой сваркой.

Стальная проволока для сварки и наплавки. Условное обозначение. Влияние химического состава на свариваемость.

Сварочная проволока сплошного сечения используется для автоматической и полуавтоматической сварки, а также для изготовления электродов и присадочных прутков. Сварочная проволока требуется для получения шва с необходимыми геометрическими размерами, для обеспечения высоких эксплуатационных характеристик шва при минимальной склонности к образованию дефектов.

К сварочным проволокам предъявляют высокие требования по состоянию поверхности, предельным отклонениям по диаметру, овальности и другим показателям.

Химический состав и диаметр проволоки для сварки сталей регламентирует ГОСТ 2246-70, где она классифицируется по группам и маркам стали. ГОСТ предусматривает три группы проволок: низкоуглеродистую - 6 марок, легированную - 30 марок и высоколегированную - 36 марок. Она выпускается диаметром от 0,3 до 12,0 мм.

Первоначально в марке проволоки указывается её назначение: сварочная или наплавочная. Затем две цифры указывают содержание углерода в сотых долях процента. Далее указывают содержание легирующих элементов, которые обозначаются буквами. После буквы стоит цифра, указывающая его содержание в процентах. Повышение требований к чистоте проволоки по вредным примесям - серы и фосфора - отмечаются в марке буквами А и АА. В документации, которой сопровождается сварочная проволока, указывается полное её обозначение, состоящие из шести позиций. В первой позиции указывается диаметр проволоки; во второй - марка; в третьей - способ выплавки (ВД - вакуумно-дуговые печи; ВИ - вакуумно-индукционные печи; Ш - электрошлаковый переплав); в четвертой позиции проставляется позиция буква Э, если проволока предназначена для изготовления электродов; в пятой проставляется буква О, если проволока выпускается с омедненной поверхностью, и в шестой - стандарт на сварочную проволоку.

Причины образования горячих трещин при сварке меди и её сплавов.

Легкая окисляемость меди при высоких температурах приводит к засорению металла шва тугоплавкими окислами. Закись меди растворима в жидком металле и ограниченно - в твердом. С медью закись образует легкоплавкую эвтектику Си-Си2О (ТПЛ 1064 С), которая сосредоточивается по границам зерен и снижает пластичность меди, что может привести к образованию горячих трещин.

Ввиду ограниченной по времени возможности металлургической обработки металла сварочной ванны (малое время существования из-за большой теплопроводности) необходимо введение энергичных раскислителей - фосфора, марганца при ограничении содержания кислорода до 0,03%; в особо ответственных не более 0,01%.

Применение фосфора для целей раскисления следует ограничивать, так как он также дает легкоплавкие эвтектики. Раскислитель, участвуя в металлургическом процессе сварки, не только раскисляет металл, но одновременно и легирует его, что может снизить его коррозионную стойкость и электропроводность.

Наличие некоторых примесей может способствовать склонности сварных соединений к образованию трещин. Элементы висмут, свинец дают легкоплавкую эвтектику. По этому должно быть резко ограничено содержание этих примесей (Bi < 0,002%; Pb < 0,005%), либо они должны быть связаны в тугоплавкие соединения введением в сварочную ванну таких элементов, как церий, цирконий, играющих одновременно роль модификаторов.

Высокий коэффициент линейного расширения (в 1,5 раза больше, чем у стали) может вызвать при сварке повышенные температурные и остаточные сварочные напряжения и деформации. Сочетание высоких температурных напряжений со снижением механических свойств может способствовать образованию трещин. Для уменьшения деформации конструкции сварку ведут в жестком закреплении, по прихваткам. При повышенной толщине металла регулируют величину зазора.

Медь в расплавленном состоянии поглощает значительные количества водорода. При кристаллизации металла сварочной ванны с большой скоростью ввиду высокой теплопроводности меди и резким уменьшением растворимости водорода в металле атомарный водород не успевает покинуть металл за счет десорбции. Закись меди восстанавливается водородом с образованием паров воды, что приводит к образованию в шве пор и трещин.