Калин Физическое материаловедение Том 6 Част 2 2008

.pdf

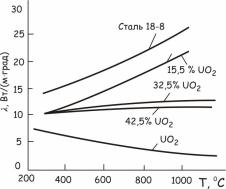

Рис. 24.298. Зависимость влияния облучения и нагрева после облучения на твердость композиции UO2–коррозионно-стойкая сталь от размера частиц:

1 – 7–11 мкм; 2 – 31–44 мкм; 3 – 88–105 мкм; 4 – оболочка

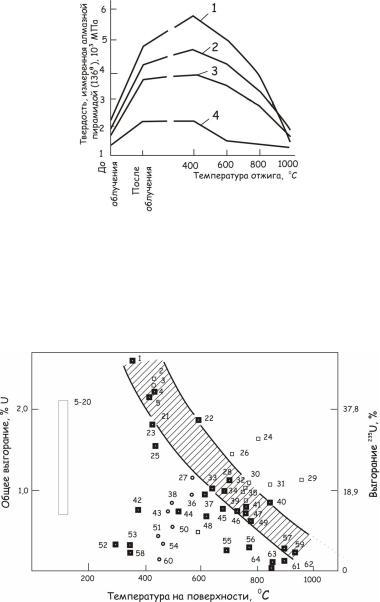

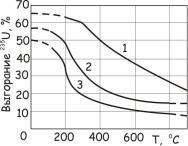

Влияние температуры и выгорания на радиационную стойкость дисперсных твэлов с сердечником 28–30 % UO2–коррозионно- стойкая сталь показано рис. 24.299, где широкая заштрихованная полоса разделяет области их стабильности и нестабильности.

Рис. 24.299. Радиационные характеристики твэлов с дисперсной композицией 18–30 мас.% UО2–коррозионно-стойкая сталь

484

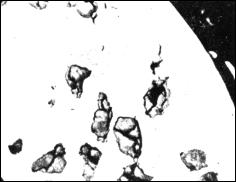

Рис. 24.304. Частицы UO2, облученные до выгорания 9 %. В процессе выгорания сохранялось постоянное сдерживающее влияние матрицы ( 500).

Шлиф не травлен

Рис. 24.305. Пластическое течение частицы UO2 по направлению к разорванной поверхности ( 250). Шлиф травлен

Отжиг облученных твэлов с сердечником UО2–коррозионно- стойкая сталь при 900 °С в течение 200 ч приводит возникновению вокруг частиц UO2 многочисленных трещин (рис. 24.306). Это обусловлено, по-видимому, тем, что отжиг создает значительное давление ГПД в местах их скопления (твэлы облучались, очевидно, при температурах ниже 900 °С), вызывающее растрескивание матрицы из стали.

Эксперименты по облучению твэлов с сердечниками из композиции UO2–коррозионно-стойкая сталь, содержащих специально

487

|

|

|

|

|

Таблица 24.47 |

|

Характеристики реакторов с дисперсной топливной композицией UO2–сталь |

||||

|

|

|

|

|

|

|

Параметры реактора |

SM-1, США |

PATHFINDER, США |

WBWR, США |

SPERT-3, США |

|

|

|

|

|

|

|

Назначение, тепловая |

Электростанция, |

Электростанция, |

Исследовательский, |

Исследовательский, |

|

мощность, Вт |

4·107 |

2·108 |

кипящий |

6·106 |

|

Максимальная плоность |

7,0·1013 (т.) |

В испарителе |

7,0·1013 (т.) |

7,0·1013 (т.) |

|

потока, нейтр./см2·с) |

3,8·1013 (т.), 1,1·1014 (б.) |

6,4·1014 (б.) |

||

|

|

|

|||

|

Тип твэла, его размеры, мм |

Прямые пластины, |

Кольцевые, |

Прямые пластины, |

Прямые пластины, |

|

|

559 63,5 0,5 |

l=1830 |

940 75 0,76 |

940 35,6 0,76 |

490 |

Число твэлов в сборке |

18 |

- |

38 |

38 |

|

|

|

|

|

|

|

Материал оболочки |

Сталь 304 |

Сталь 316 |

Сталь 304 |

Кор.-стойкая сталь |

|

|

|

|

|

|

|

Состав топлива (масс. |

-0,12% |

UO2 –кор.-стойкая |

UO2–кор.-стойкая |

UO2–кор.-стойкая |

|

содержание) % |

B4C – кор.-стойкая |

сталь |

сталь |

сталь |

|

Обогащение |

93 |

93 |

93 |

93 |

|

235U, % |

||||

|

|

|

|

|

|

|

Максимальн. темпер. |

230 |

440 |

285 |

340 |

|

теплоносителя, °C |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Максимальный тепловой |

6,8·105 |

2,5·106 |

6,5·105 |

6,5·105 |

|

поток, Вт/м2 |

|

|||

|

|

|

|

|

|

|

Выгорание 235U, % |

33 |

20 |

60 |

Незначительное |

|

|

|

|

|

|