Калин Физическое материаловедение Том 6 Част 2 2008

.pdf

венно располагаются по границам зерен, способствуя тем самым уплотнению таблеток за счет зернограничной диффузии.

При спекании таблеток при 1400 °С в течение 3 ч в восстановительной атмосфере плотность спеченных таблеток, приготовленных из порошков с удельной поверхностью от 7 до 17 м2/г, максимальна при использовании порошка с удельной поверхностью

12 м2/г (рис. 24.119).

Рис. 24.119. Влияние влажной и сухой атмосфер печи на спекание в течение 3 ч при 1400 оС таблеток UO2 без связки, приготовленных из порошков с разной удельной поверхностью:

1 – влажный азот; 2 – сухой азот; 3 – влажный азот, образцы восстанавливались при 600 оС до спекания; 4 – влажный водород; 5 – сухой водород

При спекании в инертной атмосфере (сухой азот) или слегка окисленной (влажный азот) максимум плотности лежит ниже удельной поверхности 7 м2/г. Увеличение удельной поверхности порошка от 8 до 17 м2/г снижает плотность таблеток, спеченных в

201

этих газовых средах, соответственно от 96 % ТП до 75 % ТП. В то же время плотность таблеток, спрессованных до одинаковой плотности из порошков с удельной поверхностью от 1,04 до 4,0 м2/г и спеченных в атмосфере Ar – 8 % Н2 при 1600 °С, повышалась с увеличением удельной поверхности этих порошков.

Температурный режим спекания. Спекание является термиче-

ски активируемым процессом, вследствие чего его температурный режим играет весьма важную роль в получении таблеток с требуемой плотностью, необходимыми структурой и свойствами. Так как в процессе уплотнения при спекании проходят многочисленные процессы, зависящие от его температурного режима, нельзя считать, что каждое увеличение температуры спекания будет приводить к повышению плотности таблеток. Температурный режим спекания зависит от таких факторов как атмосфера спекания, величина O/М спекаемых таблеток, удельная поверхность исходного порошка, тип и количество связки и смазки и т. д. Влияние атмосферы спекания и отношения O/М на температуру спекания было рассмотрено выше.

С повышением температуры спекания имеется тенденция к росту плотности таблеток, спрессованных из порошков, полученных АДУ-процессом, с разной удельной поверхностью, которую получали прокаливанием порошка при различных температурах от 600 до 1500 °С (рис. 24.120). Вместе с тем, плотность спеченных таблеток, приготовленных из порошка с самой большой удельной поверхностью (самая низкая температура прокаливания), увеличивалась с ростом температуры спекания, достигала максимума при ~ 1400 °С (~10,4 г/см3), после чего дальнейшее повышение температуры спекания приводило к ее снижению.

Уменьшение удельной поверхности порошка заметно снижало плотность спеченных таблеток. Так, таблетки из порошка, прокаленного при 900 °С, имели плотность ~9,7 г/см3 после спекания при 1700 °С. Размер зерен в таблетках возрастал с увеличением температуры спекания и был максимальным для таблеток из порошков с большей удельной поверхностью, спеченных при 1700 °С в течение 2 ч (средний размер зерен составлял ~33 мкм). Увеличение выдержки при спекании приводило к уменьшению общей и открытой пористости с одновременным ростом закрытой пористости и увеличением размера зерна.

202

|

11 |

|

|

|

|

|

70 |

|

|

10 |

|

|

|

|

|

60 |

|

3 |

|

|

|

|

|

|

|

|

,г/см |

9 |

|

|

|

|

|

50 |

|

Плотность спеченных таблеток |

|

|

|

|

|

|

||

|

|

|

|

|

1 |

|

Средний размер зерен, мкм |

|

|

|

|

|

|

2 |

|

||

8 |

|

|

|

|

3 |

40 |

||

|

|

|

|

4 |

||||

|

|

|

|

|

5 |

|

||

7 |

|

|

|

|

|

30 |

||

6 |

|

|

|

|

|

20 |

||

|

|

|

|

|

|

|

||

|

5 |

|

|

|

|

|

10 |

|

|

4 |

|

|

|

|

|

0 |

|

|

1100 |

1200 |

1300 |

1400 |

1500 |

1600 |

1700 |

|

|

|

|

Температура спекания, оС |

|

|

|

||

Рис. 24.120. Плотность и средний размер зерен таблеток UO2, спеченных при различных температурах в течение 2 ч. Порошок UO2 получен АДУ-процессом и прокален при температурах:

1 – 600 °С; 2 – 900 °С; 3 – 1200 °С; 4 – 1500 °С

Получение качественных таблеток определяется также режимами их нагревания и охлаждения. Высокие скорости нагревания оказывают, с одной стороны, положительное влияние на скорость уплотнения таблеток при температуре спекания. С другой стороны, при быстром нагревании в первую очередь уплотняются поверхностные слои таблеток, что затрудняет выход из них газообразных продуктов разложения органических агентов (связки и смазки). Это может разрыхлять таблетки, вызывать их растрескивание или даже разрушение. Поэтому обычно нагрев таблеток осуществляют медленно (100 – 300 °С/ч) с изотермической выдержкой при 700 – 800 °С для более полного удаления продуктов разложения связки и смазки. При охлаждении спеченных таблеток их поверхностные

203

слои могут окисляться вследствие более высокого кислородного потенциала газовой среды печи. Очевидно, что при больших скоростях охлаждения поверхностное охлаждение таблеток будет меньше, однако возникающие при этом термические напряжения могут оказаться значительными и вызывать появление микро- и даже макротрещин в таблетках. В этой связи, режим охлаждения спеченных таблеток, так же, как и режим нагревания спрессованных таблеток, должны быть оптимизированы.

Роль легирующих добавок. Введение в порошок UO2 порош-

ков некоторых активирующих добавок позволяет снизить температуру спекания таблеток, улучшить их структуру и свойства. Благоприятное влияние на спекание таблеток оказывают добавки в порошок UO2 в количестве нескольких десятых долей процентов порошков таких оксидов как Nb2O5, TiO2, V2O5 и других. Однако получение таблеток с добавками легирующих оксидов создает трудности в стабилизации как процесса спекания, так и характеристик таблеток, вследствие чего оно до последнего времени практически не использовалось. Вместе с тем в последние годы появилось большое количество работ, показывающих целесообразность легирования диоксида урана алюмосиликатами, оксидами ниобия, хрома и т.д.

Формирование пористой структуры при спекании. Открытая пористость в виде сетки связанных переплетенных цилиндрических каналов доминирует в спекаемых таблетках, плотность которых менее 90 % ТП. На локальных участках, где пористость снижается до 10 – 12 %, каналы перекрываются, и образуется закрытая пористость. При плотности спекаемых таблеток более 92 % начинает преобладать закрытая пористость (рис. 24.121).

В спеченных таблетках, имеющих плотность более 95 %, доля открытой пористости составляет менее 1 % (см. рис.24.121) и поры являются более равномерными. Поры образуются как по границам, так и внутри зерен. На характер их образования влияют многие факторы: скорость нагрева при спекании таблеток, газовая среда спекания, тип порообразователя. При больших скоростях нагревания в таблетках формируется преимущественно межзеренная пористость, в то время как при малых скоростях нагрева, способствующих росту зерен, – преимущественно внутризеренная. Формированию межзеренной пористости также способствует спекание

204

таблеток в гелии и вакууме, внутризеренной – в водороде. Так как образование внутризеренной пористости затрудняет достижение таблетками высокой плотности, спекание в водороде должно проводиться при более высоких температурах и в течение более длительного времени.

|

20 |

|

|

|

|

|

|

|

|

|

|

|

16 |

|

|

|

|

|

|

|

|

|

|

,% |

|

|

|

|

|

|

|

|

|

|

|

пористость |

12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Общая |

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

80 |

82 |

84 |

86 |

88 |

90 |

92 |

94 |

96 |

98 |

100 |

|

|

|

|

|

Плотность спеченных таблеток,%ТП |

|

|

|

|

||

Рис. 24.121. Общая, открытая и закрытая пористости как функция плотности спеченных таблеток UO2 ( – общая пористость; – открытая пористость;

– закрытая пористость)

При закрытии пор в них остаются газы из атмосферы спекания, а также газообразные продукты взаимодействия примесного углерода и остаточных продуктов разложения органических агентов (связок и смазок) с кислородом таблеток и водородом атмосферы спекания. Присутствие газов в порах нежелательно, вследствие чего часть из них (особенно водород) удаляются при обезгаживании таблеток при повышенной температуре перед снаряжением твэлов.

Структура пор в спеченных таблетках определяется двумя основными факторами: объемным распределением пор и распределением пор по размерам.

Объемное распределение пор. При оценке объемного распре-

деления пор необходимо различать два их структурных типа, связанных с процессом прессования. При прямом прессовании текучего крупнозернистого сфероидального порошка, полученного АУКпроцессом, в спекаемых таблетках образуется гомогенная структу-

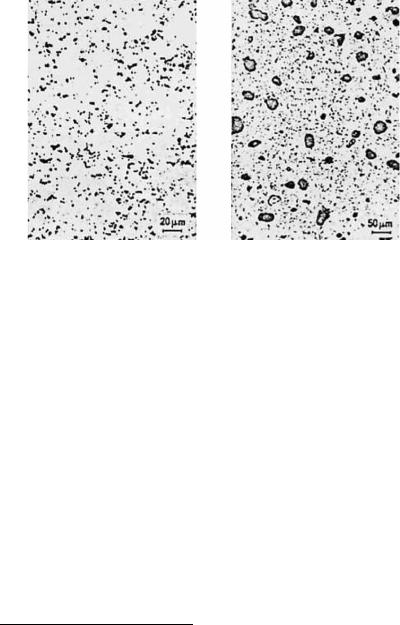

205

ра пор, в которой поры случайным образом распределены в объеме таблетки. Структура пор в спеченных таблетках из нетекучего мелкозернистого порошка UO2, проходящего перед прессованием дополнительную обработку, включающую помол и гранулирование, имеет более или менее выраженный гранульный характер, зависящий от свойств гранул, условий брикетирования, прессования и спекания (рис. 24.122). Подобную, но менее выраженную гранульную структуру имеют таблетки из порошка, приготовленного GECO- и IDR-процессами.

а |

б |

Рис. 24.122. Гомогенная (а) игранульная (б) структуры пор

Если рассматривать объемное распределение пор с учетом их размеров, то, возможно, различить моно-, би- и мультимодальное распределения.

Распределение пор по размерам. Распределение пор по разме-

рам в спеченных таблетках зависит в первую очередь от размера частиц и структуры пор исходного порошка UO2. В случае порошка, полученного АУК-процессом, который состоит из относительно небольших частиц UO2 с мелкими межзеренными порами, образуется гомогенная мономодальная структура пор, имеющих размеры от 1 до 10 мкм (рис. 24.123), обеспечивающая объемную взаимную компенсацию распухающей матрицы и радиационной усадки пор при облучении топлива.

206

мономодальная |

бимодальная |

Рис. 24.123. Пористые структуры с разным распределением пор

Типичный АДУ-процесс и сухие конверсионные процессы приводят к получению мелких частиц UO2 с незначительной межзеренной пористостью. Количество этой «базовой пористости» зависит от спекаемости порошка и увеличивается при добавлении в порошок порообразующих веществ, таких как U3O8 (в АУК-процессе) или разлагающийся порообразователь. U3O8 образует поры вследствие изменения плотности в процессе его восстановления до UO2. Таким образом, размер пор может быть определен размерами частиц U3O8, которые получаются при окислении отходов производства и могут быть отсеяны, если это необходимо.

Формирование зерен при спекании. Рост зерен при спекании таблеток UO2 обусловлен процессами первичной и собирательной рекристаллизации. На первой стадии рекристаллизации образуются новые зерна из определенных центров, а на второй – происходит рост зерен, называемый нормальным ростом зерна. Он состоит в том, что большие зерна спонтанно растут за счет исчезновения более мелких1.

1 Физическое материаловедение. Т. 5. – М.: МИФИ, 2008. П.19.6.4.

207

Для керамических материалов кинетика роста зерен описывается выражением

|

n |

n |

|

|

|

Q |

|

|

d |

|

d0 |

K0 |

t exp |

|

|

, |

(24.11) |

|

|

|||||||

|

|

|

|

|

|

RT |

|

|

d0 – диаметр частицы до начала роста, d – диаметр частицы, вы-

росшей за время t, Q – энергия активации роста зерен, R – газовая постоянная, Т – температура, К, K0 – константа, учитывающая природу материала.

Большинство экспериментальных кинетических результатов, касающихся роста зерен UO2, хорошо описываются выражением (24.11) при значении n = 3.

Крупные поры препятствуют протеканию собирательной рекристаллизации, вследствие чего она зависит от размера частиц исходного порошка, так как с его увеличением возрастают размеры пор. При спекании таблеток UO2 из мелких порошков контуры отдельных частиц исчезают раньше, чем в таблетках из крупных порошков. С уменьшением пористости происходит увеличение, как среднего размера зерен, так и среднего размера пор.

Обычно размер зерен в спеченных таблетках обусловлен свойствами порошка UO2 и условиями спекания. Размер зерен в таблетках UO2 зависит от удельной поверхности исходного порошка. При использовании порошков с удельной поверхностью от 4,5 до 15,2 м2/г максимальный размер зерен имели таблетки из порошка с удельной поверхностью 9,8 м2/г. Применение окислительных атмосфер (пар, СО2 т.п.) позволяет не только снизить температуру спекания таблеток, но и получать таблетки с крупным зерном. Важно получать таблетки с крупным зерном подбором соответствующих параметров спекания при использовании существующих технологических процессов.

Структура зерен в таблетках UO2 обычно является мономодальной, т.е. состоит из примерно одинаковых по размеру зерен (рис. 24.124).

Вместе с тем, иногда таблетки содержат, кроме нормальных, отдельные аномально крупные зерна. Их появление имеет место в тех случаях, когда зерно оказывается окруженным в процессе роста

208

более мелкими зернами, за счет поглощения которых оно увеличивает свои размеры, или когда блокирован (по тем или иным причинам) рост мелких зерен, т.е. за счет аномального роста зерен1.

мономодальная бимодальная мономодальная

Рис. 24.124. Различная структура зерен таблеток UO2

Промышленная технология спекания таблеток UO2. В про-

мышленных условиях спекание спрессованных таблеток UO2 осуществляется в автоматизированных тоннельных печах непрерывного действия, имеющих три температурные зоны: нагревания, спекания и охлаждения таблеток. В первой зоне таблетки для предотвращения разрыхления и растрескивания медленно, в течение 4 – 5 ч, нагреваются до температуры 500 – 900 °С: при этом происходит удаление из таблеток адсорбированных газов и влаги, разложение и удаление органических агентов (связки и смазки). В случае использования водного раствора поливинилового спирта температура его удаления составляет 800 – 900 °С, в случае стеарата – 500 °С. Практически полное удаление углерода, образующегося в результате разложения органических веществ, осуществляется только при температуре спекания; углерод остается в таблетках на уровни примеси (менее 0,01 %). Происходит также восстановление застехиометрического UO2+х до стехиометрического значения UO2.

1 Физическое материаловедение. Т. 5. – М.: МИФИ, 2008. П. 19.6.4.

209

Затем температура таблеток повышается до температуры спекания, которая составляет в зависимости от принятого технологического режима 1650 – 1750 °С. Длительность нахождения таблеток в высокотемпературной зоне спекания равна 4 – 6 ч. Общая продолжительность пребывания таблеток в печи от их загрузки до выгрузки составляет 30 – 35 ч. Режим спекания зависит от качества исходного порошка и задается скоростью периодического движения молибденовых поддонов с таблетками в направлении от входа в печь к выходу из нее. Их перемещение осуществляется с помощью толкателей различных типов, шагающей балки и т.п.

Спекание спрессованных таблеток обычно проводится в восстановительной атмосфере (в водороде или смеси аргона с 7 % водорода), которая не только способствует получению таблеток стехиометрического состава, но и содействует удалению углерода, оставшегося в таблетках после предварительной термической обработки. Движение газа и таблеток в печи организовано по принципу противотока: поток газа движется от зоны выгрузки к зоне загрузки таблеток, а поддоны с таблетками перемещаются в противоположном направлении. Газовый поток по мере движения по длине печи насыщается влагой, образующейся при взаимодействии водорода с избыточным, по сравнению со стехиометрическим составом, кислородом в спекаемых таблетках, и при выходе из печи сжигается в факеле пламени.

Для получения отношения О/М в спеченных таблетках, соответствующего стехиометрическому значению, кислородный потенциал атмосферы печи при температуре спекания (~1700 °С) должен быть близок к величине – 360 кДж/моль. Расход газа через печь зависит от количества загруженных таблеток, температурного режима и продолжительности спекания.

При температуре спекания, когда в таблетках формируется закрытая пористость, в порах остается газ из атмосферы спекания; также возможно присутствие в них газов СО, СО2 и углеводородов, образующихся в результате взаимодействия примесного углерода с кислородом таблеток и водородом атмосферы спекания. Влияние захваченного порами газа является незначительным. Однако выделение водорода из пор при выгорании топлива может служить дополнительным источником гидрирования циркониевой оболочки твэла. Если поры становятся закрытыми на начальной стадии спе-

210