Калин Физическое материаловедение Том 6 Част 2 2008

.pdf

Понижение температуры -превращения при закалке способствует измельчению зерен -фазы, которые в этом случае растут в условиях сильного переохлаждения -фазы. Возможно, что измельчению зерен -фазы также содействуют нерастворившиеся выделения интерметаллических фаз UAl2, U6Fe и U3Si, которые препятствуют росту зерен -фазы и действуют как центры зарождения новых зерен -фазы. Вероятность последнего предположения подтверждается высокой устойчивостью выделений интерметаллических соединений урана. Так, для перевода в γ-твердый раствор соединения UAl2 в сплаве урана с 0,4 мас.% Аl требуется при 1040 °С выдержка в течение 200 – 300 ч.

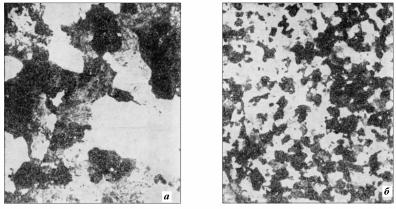

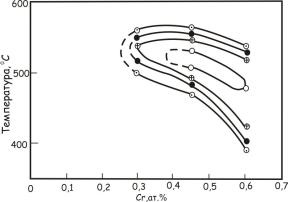

Легирование урана хромом позволяет более сильно измельчать зерна -фазы урана, чем легирование Al, Fe и Si. Особенно эффективно измельчение зерна происходит при изотермической закалке. Так, изотермическая закалка из -фазы с выдержкой при 550 °С сплава урана с 0,11 мас.% Сr позволяет получить мелкие однородные равноосные зерна -фазы урана размером 100 – 200 мкм (рис. 24.47). Изменяя содержание хрома и температуру изотермического превращения при закалке с 720 °С из -фазы, можно в довольно широких пределах, как это видно из рис. 24.48, peгулировать размеры зерен -фазы.

Рис. 24.47. Микроструктура сплава урана с 0,5 ат.% Cr ( 35) после литья (отжига) (а) и после изотермического превращения при 550 °С (б)

81

Рис. 24.48. Зависимость размера равновесного зерна в сплавах урана с хромом от концентрации легирующей добавки и температуры изотермического превращения

(размер зерна, мм: – 0,05; – 0.04; – 0.03; – 0,02)

Измельчение зерен в слаболегированных альфа-сплавах урана до оптимальных размеров происходит при меньших скоростях охлаждения, чем в нелегированном уране. Это позволяет уменьшить или даже исключить вероятность возникновения текстуры при закалке сплавов. Закаленные слаболегированные сплавы имеют структуру '-фазы, которая представляет собой пересыщенный твердый раствор легирующих элементов в -уране. Увеличение концентрации легирующих элементов приводит к частичной или полной фиксации -фазы. Так, в сплавах урана, содержащих более 0,11 мас.% Аl, -фаза фиксируется частично, а при содержании Al более 0,17 мас.% – полностью. В сплавах урана с добавками Fe, Si и Сr -фаза фиксируется в сплавах, содержащих 0,75 – 1,5 ат.% легирующих элементов.

Зафиксированная закалкой -фаза более стабильна в сплавах урана с Si, чем в сплавах урана с Аl и Fe. Однако наиболее эффективно стабилизируют -фазу добавки хрома. -Фаза, зафиксированная закалкой, неустойчива и претерпевает '-превращение в процессе вылеживания. Для полного распада -фазы при комнатной температуре требуются весьма длительные выдержки (~ 167 ч для сплава с 0,09 мас.% Si). С увеличением температуры выдержки

82

закаленного сплава длительность '-превращения уменьшается (~ 1 мин. при 150 °С для сплава того же состава). В сплаве с 0,18 мас.% Si для протекания этого превращения требуется в несколько раз больше времени.

Закалка из γ-фазы из-за сильной стабилизации -фазы приводит к образованию трещин, число которых увеличивается при повторных закалках.

Структура отожженных сплавов. При отжиге закаленных сла-

болегированных сплавов из пересыщенного '-твердого раствора по границам зерен и субзерен -фазы образуется вторая фаза. Кремний, алюминий и железо выделяются в виде мелкодисперсных включений соответственно U3Si, UAl2 и U6Fe, в то время как хром, который не образует с ураном интерметаллических соединений, выделяется из твердого раствора в виде мелкодисперсных частиц. Железо выделяется из '-фазы при более низкой температуре, чем Аl и Si.

Структура сплавов после изотермической обработки. Склон-

ность слаболегированных сплавов урана к термической обработке наиболее наглядно можно выявить с помощью диаграмм изотерми-

ческого превращения |

переохла- |

|

|

жденной -фазы в -фазу. Диа- |

|

||

грамма изотермического - |

|

||

превращения сплава урана с 0,5 |

|

||

ат.% Аl, которая является типич- |

|

||

ной |

для слаболегированных |

|

|

сплавов, как, и в случае урана |

|

||

технической чистоты, состоит из |

|

||

двух С-образных кривых (рис. |

|

||

24.49). |

|

|

|

Верхняя часть кривых (рис. |

|

||

24.49) |

соответствует |

диффузи- |

Рис. 24.49. Диаграмма изотермического |

онному, а нижняя – сдвиговому |

превращения сплава урана |

||

(мартенситному) |

характеру |

с 0,5 ат.% Аl |

|

-превращения. Таким образом, легирование расширяет температурный интервал диффузионного превращения и увеличивает его инкубационный период. Оно также затормаживает мартенсит-

83

ное превращение, которое происходит при более низких температурах, чем в уране. Увеличение концентрации легирующих элементов понижает температуру мартенситного превращения. Так, для сплава с 0,4 мас.% Аl мартенситная температура составляет

~440 °С.

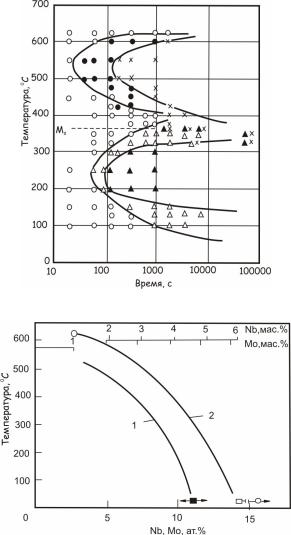

В сплаве урана с 0,85 ат.% Сr С-образные кривые изотермического -превращения имеют несколько иной вид (рис. 24.50). В интервале температур 400–600 °С изотермическое - превращение описывается двумя С-образными кривыми С1 и С2. В области С1 имеет место диффузионное -превращение, в то время как в области кривой С2 одновременно протекают два процесса: сдвиговый и выделение из пересыщенного твердого раствора мелкодисперсных частичек хрома. Механизм этого превращения, в котором доминируют процессы диффузии, подобен бейнитному превращению в стали. В области кривой С3 имеют место мартенситное -превращение и выделение хрома из метастабильного твердого раствора.

Рис. 24.50. Диаграмма изотермического превращения сплава урана с 0,85 ат.% Сr

84

Температурная область мартенситиого превращения сильно понижается при увеличении концентрации хрома с 0,11 до 0,19 мас.%, в то время как температурный интервал бейнитного превращения практически не изменяется.

Слаболегированные сплавы в атомной энергетике. К настояще-

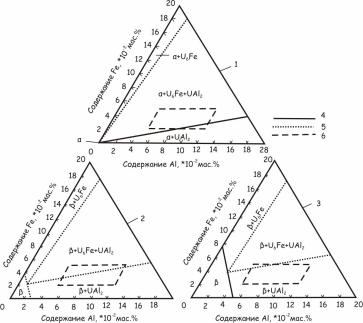

му времени созданы и используются в качестве ядерного топлива на природном уране для газографитовых реакторов (ГГР) две группы слаболегированных сплавов, которые близки между собой как по структуре, так и по свойствам. В английских ГГР применяется так называемый нормированный уран, содержащий 0,02–0,04 мас.% Fe и 0,05–0,12 мас.%. Аl. Область составов, отвечающая этому содержанию легирующих элементов в нормированном уране, показана в урановом углу тройной системы U-Al-Fe на рис. 24.51 пунктирной линией.

Рис. 24.51. Примерный разрез диаграммы состояния тройной системы U–Fe–Al: 1 –верхняя область -фазы; 2 –нижняя область -фазы; 3 –верхняя область

-фазы; 4 –вероятные превращения; 5 –возможные позиции; 6 –состав легированного U

85

В равновесном состоянии в верхней области -фазы нормированный уран состоит главным образом из -фазы и выделений UAl2, в то время как в верхней области -фазы он содержит в основном зерна -фазы, а также включения UAl2 и U6Fe.

После закалки из -фазы с 700 °С и последующего отжига в - фазе при 550 °С в атмосфере аргона нормированный уран содержит мелкие зерна -фазы. По их границам и границам субзерен присутствуют выделения главным образом UAl2. Период решетки этого соединения несколько меньше равновесного значения, что может быть связано с растворением в нем железа и образованием твердого раствора вычитания.

После отжига при 550 °С в течение 3 ч предварительно закаленного из -фазы нормированного урана частицы UAl2 имеют размер ~0,1 мкм, а более мелкие ~0,01–0,05 мкм. При таком режиме отжига весь Al из твердого раствора не выделяется. Увеличение температуры и длительности отжига приводит к укрупнению выделений.

Во французских ГГР используют топливо из сплава сикраль, со-

держащего, кроме урана, (0,07–0,08) % Аl, 0,03 % Fe, (0,01–0,04) % Si и (0,01–0,02) % Сr. Его термообработка проводится так же, как и нормированного урана. Поведение этих сплавов под облучением показало их более высокую радиационную стабильность по сравнению с нелегированным ураном. При эксплуатации твэлов с топливом из слаболегированных сплавов урана в ГГР достигнута глубина выгорания 4000–5000 МВт·сут/т по сравнению с выгоранием ~3000 МВт·сут/т, получаемым при использовании нелегированного урана.

Среднелегированные альфа-сплавы урана. Эти сплавы со-

держат в основном γ-стабилизирующие добавки (Mo, Zr, Nb и др.), концентрация которых составляет обычно менее десяти процентов. Термическая обработка оказывает существенное влияние на их структуру и свойства.

Структура закаленных сплавов. Важной особенностью средне-

легированиых сплавов является то, что при их закалке с температур существования γ-фазы в них по мере увеличения концентрации легирующих добавок возникают метастабильные фазы, отсутствующие на равновесных диаграммах состояния. Наиболее полно усло-

86

вия появления, микроструктура и кристаллическая структура этих фаз изучены в системе U-Мо, где по мере роста концентрации молибдена до ~13 ат.% последовательно образуются фазы ', ", γ0 и γS. При более высокой концентрации молибдена в закаленных сплавах фиксируется γ-фаза.

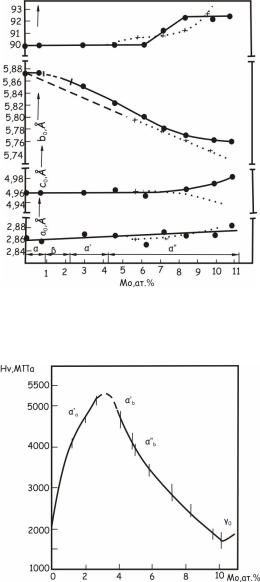

Метастабильная фаза ' возникает при закалке сплавов с малой концентрацией молибдена. Было обнаружено, что в сплавах с 0,9 и 1,7 ат.% Мо мартенситные пластинки '-фазы появляются в результате распада при комнатной температуре -фазы, которая в этих сплавах фиксируется при закалке, в то время как в сплавах с содержанием молибдена более 2–2,5 ат.% эта фаза образуется непосредственно в результате закалки. '-Фаза так же, как и -фаза, имеет ромбическую структуру с уменьшенным по оси b периодом.

По характеру микроструктуры ее подразделяют на αa -фазу, имеющую игольчатую структуру, αb -фазу, обладающую структурой с четко выраженной полосчатостью в пределах полигональных зерен, и αn -фазу со структурой из неравномерных зерен, возникающих путем зарождения и роста.

Фаза αb характеризуется моноклинной кристаллической решет-

кой, образовавшейся в результате искажения ромбической решетки-фазы с уменьшенным периодом по оси b. Она имеет структуру с полосами правильной и неправильной формы. ОЦК решетками обладают фазы γ0 и γS, однако в фазе γ0 эта решетка имеет небольшое тетрагональное искажение, а фаза γS образуется из ОЦК решетки γ- фазы путем удвоения периодов по трем осям и упорядочения в расположении атомов. Характер изменения параметров решетки и твердости метастабильных фаз при изменении концентрации молибдена в закаленных сплавах изображен на рис. 24.52 и 24.53. Там же даны концентрационные области их существования. Возможно,

что решетки γ0- и α -фаз являются промежуточными ступенями в

процессе образования '-фазы из ОЦК решетки γ-фазы путем сдвиговой деформации по схеме γ γ0 α '. Этот процecc про-

исходит путем интенсивных сдвигов и зависит от закалочных напряжении и прочности матрицы.

87

Рис. 24.52. Зависимость параметров решетки метастабильных фаз ' и " от содержания молибдена и области устойчивости этих фаз

(по данным различных работ)

Рис. 24.53. Зависимость твердости и фазового состава закаленных сплавов от содержания молибдена

88

Подобные метастабильные фазы также присутствуют в закаленных сплавах других систем. Так, в системе U-Nb при закалке сплавов с 0,3 и 0,393 мас.% Nb наблюдается частичная фиксация - фазы, а при более высоком содержании ниобия происходит моноклинное искажение ромбической решетки вследствие образования'-фазы. Дальнейшее повышение концентрации ниобия приводит к появлению в закаленных сплавах фаз " и γ0. В случае сплавов системы U-Zr пересыщенный раствор на основе -урана образуется в закаленных сплавах, концентрация циркония в которых доходит до 25–30 ат.%. При увеличении содержания циркония γ - превращение постепенно подавляется, и в сплавах с 50–78 ат.% Zr фиксируется γ-фаза.

|

|

|

Установлено, что положение концентрационных границ α |

/α |

|

|

0 |

|

и α |

/γ зависит не только от вида и концентрации легирующего |

|

элемента, но и от скорости охлаждения. Уменьшение последней обычно сдвигает эти границы в сторону более низких концентраций легирующих элементов (например, Мо или Nb).

Структура сплавов после закалки и отжига. Отжиг закаленных среднелегированных сплавов урана со структурой αa приводит к

постепенному снятию напряжений в деформированной матрице и выделению второй фазы первоначально по границам зерен, а затем

– по всему объему. При отжиге закаленных сплавов со структурой αb выделения второй фазы образуются по всему объему, а затем

возникает структура подобная перлитной. Твердость отожженных после закалки среднелегированных сплавов возрастает, достигая через некоторое время отжига максимального значения; затем в случае перестарения твердость снижается. Влияние молибдена на твердость отпущенных после закалки сплавов является более сильным, чем циркония и ниобия.

Структура изотермически закаленных сплавов. Диаграмма изо-

термического превращения сплава урана с 0,5 мас.% Мо содержит две С-образные кривые (рис. 24.54), соответствующие диффузионному (верхняя кривая) и мартенситному (нижняя кривая) превращениям -фазы. С ростом концентрации легирующего элемента

89

температура начала мартенситного превращения снижается, причем молибден, являясь более сильным стабилизатором γ-фазы снижает ее в большей степени, чем, например, ниобий (рис. 24.55).

Рис. 24.54. Диаграмма изотермического превращения сплава урана с 0,5 мас.% Мо

Рис. 24.55. Зависимость температуры мартенситного превращения (Ms) от концентрации молибдена (1) и ниобия (2)

90