Калин Физическое материаловедение Том 6 Част 2 2008

.pdf

(350–400 °С в течение 24 ч) способствует снижению содержания водорода и повышает пластичность урана.

Влияние температуры, скорости деформации и размеров зерен на механические свойства урана показано на рис. 24.12. С ростом температуры пластичность урана возрастает. При температуре ~350 °С и относительно высокой скорости деформации (~1 см/мин) наблюдается минимум пластичности, что связано с переходом от деформации преимущественно двойникованием к деформации преимущественно скольжением. Уменьшение скорости деформации до ~0,1 ÷ 0,003 см/мин смещает минимум пластичности в сторону более низких температур (~ 200 °C). Увеличение размеров зерен уменьшает пластичность и сдвигает ее минимум в сторону более высоких температур. В области -фазы пластичность резко падает, а в области γ-фазы сильно возрастает.

Рис. 24.12. Влияние температуры на механические свойства урана:

1 – зерно 20 мкм, скорость деформации 1 см/мин; 2 – зерно 20 мкм, скорость деформации 0,1 см/мин; 3 – зерно 20 мкм, скорость деформации 0,003 см/мин; 4 – зерно 130 мкм, скорость деформации 0,1 см/мин

Предел прочности на растяжение в интервале температур 20 – 150 °С, в котором происходит переход их хрупкого состояния в пластичное, слегка возрастает, а затем уменьшается с некоторым изломом при ~350 °С. В -области предел прочности несколько увеличивается, а в γ-области становится весьма низким.

41

В хрупкой области деформация урана осуществляется главным образом двойникованием. Разрушение металла идет в основном по телу зерна: по границам двойник – матрица. Это обусловлено, повидимому, скоплениями дислокаций у заостренных концов двойников, что приводит к образованию в этих местах трещин. С повышением температуры происходит переход от транскристаллитного разрушения к разрушению по границам зерен. Выше температуры хрупко-вязкого перехода разрушение становится вязким. Оно сопровождается образованием шейки, поверхность разрушения часто имеет V-образную форму и состоит из участков либо перпендикулярных к направлению приложенного напряжения, либо составляющих с ним угол ~45°. Форма и величина зерна не оказывают существенного влияния ни характер разрушения урана.

Твердость урана. С повыше-

нием температуры твердость урана быстро падает (рис. 24.13). Излом на кривой при 300–400 °С связан, по-видимому, с изменением характера деформации в этом температурном интервале. При переходе в -область твердость резко возрастает, а при переходе в γ-область – сильно падает и остается незначительной. Деформация и легирование увеличивают твердость урана. Закалка урана повышает его твердость, а высокотемпературный отжиг – снижает.

Термическая ползучесть урана. Ползучесть урана зависит oт

многих факторов, таких, как температура, напряжение, термическая обработка, вид пластической деформации, размер зерен, текстура и т.п. Было показано, что скорость ползучести урана резко возрастает с повышением температуры (выше 400 °С), что связано с разупрочнением границ зерен. Скорость установившейся ползучести можно определить по формуле:

42

|

|

|

Qi |

|

|

ε Ai Fi (σ) exp |

|

|

, |

(24.1) |

|

|

|

|

RT |

|

|

|

|

|

|||

где Qi – энергия активации; Аi – константа; Fi(σ) – функция, выражающая зависимость ε от напряжения, которая имеет вид σn при низких напряжениях и ехр(nσ) – при высоких.

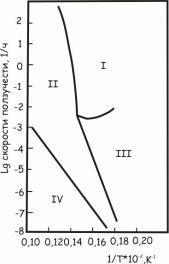

В зависимости oт температуры и приложенного напряжения можно предположить существование четырех различных механизмов ползучести урана, области действий которых показаны на рис. 24.14. В области I деформация вызывается двойникованием и поперечным скольжением, в области II механизм деформации является более сложным, а в области III он не ясен. В области IV деформация контролируется, по-видимому, неконсервативным движением дислокаций со ступеньками или переползанием дислокаций. При температурах выше 400 °С мелкокристаллический закаленный уран деформируется легче, чем крупнозернистый литой или горячекатанный. При более низких темпе-

ратурах наблюдается обратная картина, связанная с тем, что деформация идет по телу зерен, упрочненных закалкой.

Температурный интервал для горячекатаного урана, в котором наблюдается резкое увеличение ползучести, повышается в результате закалки с 300 – 350 до 350 – 375 °C. Наименьшую температуру начала ускоренной ползучести (~225 – 275 °С) имеет рекристаллизованный уран. Легирование урана заметно снижает скорость ползучести. Особенно эффективными в этом случае являются добавки молибдена и хрома.

Механизмы деформации в -уране. Пластическая деформация в -уране осуществляется за счет двойникования, скольжения и

43

сброса. Однако эти механизмы доминируют в разных температурных областях.

Основным механизмом деформации -урана при температурах ниже 350 – 400 °С является двойникование1. Двойникование урана в указанной температурной области обусловлено существованием сильных ковалентных связей, которые при двойниковании не рвутся, что имеет место при скольжении, а перестраиваются. Согласно теоретическим расчетам в -уране возможно существование 61 системы двойникования. Однако экспериментальными исследованиями таких систем обнаружено значительно меньше.

Наиболее часто в -уране встречаются двойники, имеющие плоскость двойникования (130) и направление двойникования [310]. Во многих случаях они являются тонкими и имеют чечевицеобразную форму. С ростом температуры двойники становятся более широкими.

Двойники в уране образуются не только вследствие деформации металла, но и при его нагревании и охлаждении. Их появление является следствием релаксации внутренних напряжений в смежных различно ориентированных кристаллах, возникающих и результате большой анизотропии коэффициента термического расширения кристаллов -урана.

Двойники в уране могут иметь различный вид (рис. 24.15): короткие двойники, возникающие при одновременном действии двух систем двойникования, пересекающиеся двойники, двойники, образующиеся между двумя параллельными пластинками других двойников и др.

При температуре деформации урана выше 350 – 400 °С pоль двойникования падает, и начинает преобладать скольжение, что связано с быстрым снижением скалывающего критического напряжения с ростом температуры. Переходная температура, т.е. температура изменения механизма пластической деформации, не является постоянной и повышается с увеличением скорости деформации.

1 Физическое материаловедение. Т. 4. – М.: МИФИ, 2008, П. 11.3.11.

44

Рис. 24.15. Двойники в уране:

а–микроструктура образца с большим количеством двойников ( 200);

б– две системы двойников, образовавшихся при сжатии ( 1200);

в–пересечение двойников (172) и (130) ( 240);

г–тройное пересечение двойников (Х1050);

д– пересечение двойников (172) и (17 2) между двойниками (11 2) ( 200)

При 500 °С и выше деформация идет только за счет скольжения. При скольжении движение ограничено одной плоскостью или тонким слоем, параллельным этой плоскости. В -уране основной системой скольжения является система (010) [100]. Скольжение происходит по плотноупакованным гофрированным слоям параллельно плоскости (010) в направлении плотной упаковки вдоль гофр. Легкость такого вида скольжения объясняется тем, что силы связи между атомами, расположенными в смежных плотноупакованных слоях, малы, и они слабее, чем в гофрированных слоях. Эта система скольжения является доминирующей в интервале температуры от –196 до 600 °С. Менее важные плоскости скольжения (001), (110) и (011) требуют разрыва ковалентных связей. При 600 °С основной системой скольжения, которое идет с очень малым скалывающим напряжением, становится система (001) [100]. Изменение

45

действующей системы скольжения связано с аномальной зависимостью упругих констант -урана от температуры, обусловленной усилением металлического характера связи с ростом температуры.

В интервале температур –196 ÷ 600 °С также наблюдается скольжение по плоскости {110}. Оно отвечает, как и скольжение по плоскости (010), взаимному пересечению гофрированных плоскостей. При низких температурах скольжение идет вдоль направления [001], а при высоких – по <110>. В деформации -урана также определенную роль играет поперечное скольжение по нескольким системам скольжения. Вначале оно проявляется в виде огрубленных следов скольжения, а затем становятся отчетливо видны зигзагообразные линии (рис. 24.16).

Сброс в -уране. Под сбросом понимают сильно локализованное скольжение в слое, нормальном к направлению скольжения. При сбросе решетка вращается вокруг оси, которая лежит в плоскости скольжения и нормальна к направлению скольжения. В монокристаллах - урана сброс имеет место, когда нагрузка приложена к ним в направлении, неблагоприятном для скольжении и двойникования. На микро-

шлифах он проявляется в виде широких полос, пересекающих линии скольжения. Последние, проходя через полосу сброса, слегка изменяют свою ориентировку (рис. 24.17).

Полосы сброса могут образовываться как при сжатии, так и при растяжении. В случае благоприятной для скольжения ориентации зерен полосы сброса не возникают.

Изучение деформации урана на сплавах системы U-Сr, в которых -фаза фиксируется при комнатной температуре, показало, что кристаллы -фазы обладают некоторой пластичностью, которая осуществляется только за счет скольжения (деформация двойникованием отсутствует).

46

Рис. 24.17. Полосы излома в уране:

а– линии скольжения плоскости (010), проходящие через полосу излома ( 680);

б– полосы излома в растянутом образце (образец переполирован) ( 230)

Из всех фаз урана γ-фаза наиболее пластична. Она, повидимому, имеет все системы деформации, встречающиеся у металлов с ОЦК структурой.

Текстура деформации. Деформация поликристаллического - урана при обработке давлением (ковка, прессование, прокатка, молочение и т.п.), а также некоторые виды термической обработки (резкая закалка) приводят к образованию в нем текстуры, т.е. преимущественной ориентации зерен. Наличие текстуры в урановых сердечниках твэлов отрицательно сказывается на их радиационной стабильности, что требует детального изучения условий ее образования и разрушения. Текстура в уране зависит от вида обработки и предшествующего состояния металла, степени и температуры деформации, а также от вида и концентрации легирующих элементов. Характер текстуры осложняется также неоднородной степенью деформации по сечению обрабатываемого изделия: поверхностные слои обычно деформируются больше, чем внутренние области. Все это может приводить к образованию многокомпонентной текстуры с несколькими видами ориентации.

Рассмотрим некоторые примеры формирования текстуры в уране. При ковке прутков урана в интервале температур 20 – 600 °С вдоль оси прутка образуется двойная текстура (010) – (110). С увеличением температуры ковки первая компонента текстуры ослабевает, а вторая усиливается.

47

Текстура прессованного уранового стержня сильно изменяется по его длине из-за изменений температуры и деформации при прессовании. Так, на начальной стадии прессования, когда температура стержня достаточно низкая, образуется двойная текстура (010) и (110), характерная для умеренных температур прессования. Середина стержня, находящаяся при более высокой температуре, имела текстуру (131) и (130), а на наиболее горячем конце стержня (~620 °С) возникала текстура (100), причем одновременно проходила рекристаллизация.

Прокатка урановых прутков при 300 °С приводит к формированию в направлении, близком к направлению прокатки, сильно выраженной двойной текстуры (010) и (041), а также более слабой текстуры (130). Увеличение температуры прокатки до 600 °C повышает интенсивность компоненты (130) в направлении прокатки и уменьшает интенсивность компоненты (010). Текстура прутка, выдавленного при 500 °С с обжатием ~92 % характеризуется сильно выраженной текстурой (010) и более слабой текстурой (110) в направлении, близком к направлению [031]. Увеличение деформации сдвигает эти текстуры к направлениям [010] и [410] соответственно. Характер текстуры прокатанных листов во многом напоминает текстуру прокатанных прутков. Легирование урана изменяет текстуру обработки. Так, при прокатке при 600 – 640 °С с обжатием 80 – 90 % бинарных сплавом урана с 0,5 мас.% Сr, 0,9 мас.% Аl, 0,25 и 0,5 мас.% Мо увеличивался вклад текстуры (010) и ослабевала текстура (110).

Рекристаллизационный отжиг оказывает лишь слабое влияние на текстуру и не приводит к ее разрушению. Так, в прокатанных прутках после рекристаллизации сохраняется компонента (010), но ее интенсивность убывает, а компонента (110) замещается компонентой (140) со значительным разбросом ориентировок. Нагрев деформированных образцов выше температуры -превращения уничтожает текстуру и приводит к образованию квазиизотропной структуры. Однако быстрое охлаждение из -фазы может вызвать появление слабой текстуры закалки. Текстура закалки по сердечнику твэла обычно неоднородна. Она обусловлена, по-видимому, характером и движением фронта -превращения в уране при

48

закалке. Тип и степень выраженности текстуры закалки, как и текстуры деформации, зависит от условий термической обработки и легирования. Так, увеличение содержания железа с 0,01 до 0,08 мас.% усиливает в среднем по сечению стержня текстуру (010) при скорости охлаждения ~750 °С/с и ослабляет её при меньших скоростях (~100 °С/с) Влияние легирования на текстуру обусловлено тем, что оно увеличивает критическое скалывающее напряжение для скольжения. При достаточно большой величине зерна в уране может возникать локальная преимущественная ориентировка в значительных объемах, могущая привести к сильной жеванности (неровности) поверхности под облучением, а также искривлению изделий при облучении и циклически изменяющейся температуре. Это явление объясняется тем, что отдельные зерна с разной ориентировкой растут в разных направлениях по отношению к поверхности образца, приводя ее к неравномерной деформации. Величина жеванности пропорциональна размерам зерен.

Поведение урана при циклических изменениях температуры

Многократно повторяющиеся циклические изменения температуры образцов, или так называемая циклическая термическая обработка (ЦТО), вызывают в поликристаллических образцах урана и его сплавах размерную нестабильность (рис. 24.18 и 24.19), выражающуюся в направленном изменении размеров, короблении и огрублении поверхности, растрескивании образцов, изменении их микроструктуры. Эти явления во многом подобны тем, которые имеют место при облучении урана и его сплавов, хотя их природа при ЦТО и облучении различна. Поэтому ЦТО обычно используют как метод предварительной оценки радиационной стабильности материалов. Следует также иметь в виду, что периодические изменения температуры топлива происходят при его выгорании, изменении уровня мощности, остановке и повторном пуске реактора, что создает дополнительную необходимость в изучении поведения урана и его сплавов при ЦТО.

49

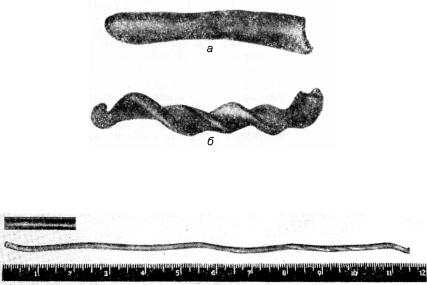

Рис. 24.18. Рост уранового прутка при термических циклах

винтервале температур 100 – 500 °С (×2):

а–2132 цикла; б – 4882 цикла

Рис. 24.19. Рост мелкозернистого урана с сильной ориентировкой зерен (пруток, прокатанный при 300 °С). Рост от 50 до 390 мм после 300 циклов

в интервале температур 50 – 550 °С

Режим ЦТО характеризуется количеством циклов нагрева и охлаждения, верхней и нижней температурами цикла, температурными интервалами, скоростями нагрева и охлаждения, а также временем выдержки образцов при верхней и нижней температурах цикла.

Рост урана и его сплавов при ЦТО описывается выражением:

lN l0 eGt N , |

(24.2) |

где l0 и lN – длина образца соответственно до и после ЦТО; N – число циклов; Gt – безразмерная величина, называемая коэффициентом термического роста. Она выражается в миллионных долях сантиметра приращения длины на длине в 1 см за один цикл, т.е. в см/(см·цикл)·106.

Преобразуя выражение (24.2), получим:

G ln |

lN |

/N. |

(24.3) |

|

|||

t |

l0 |

|

|

|

|

||

|

50 |

|

|