Калин Физическое материаловедение Том 6 Част 2 2008

.pdf

При малом числе циклов:

|

G |

1 |

|

lN , |

(24.4) |

|

|

l0 |

|||||

|

t |

|

|

N |

|

|

где |

lN – прирост длины |

lN при увеличении числа циклов на |

||||

|

N |

|

|

|

|

|

N . При N ≤ 1000 зависимость Gt от числа циклов описывается выражением:

Gt a bN, |

(24.5) |

где а и b – константы.

Многочисленные исследования показали, что Gt зависит от характера и степени выраженности текстуры, числа циклов, размеров зерен, легирования и режимов ЦТО.

Влияние текстуры и числа циклов. Зависимость коэффициен-

та термического роста Gt от степени выраженности текстуры и числа циклов показана на рис. 24.20 на примере прокатанных при 300 °С прутков урана. Рост деформации, характеризующий увеличение степени выраженности текстуры, а также повышение числа циклов приводят к возрастанию Gt. Это, по-видимому, связано с дроблением зерен и возникновением субструктуры при ЦТО.

Рис. 24.20. Зависимость коэффициента роста при циклической обработке (Gt) в интервале 50 –550 °C для урана, прокатанного при 300°С,

от степени обжатия при прокатке:

1 –N = 0; 2 –N = 700 (Gt = a + b N при изменении N от 0 до 700)

51

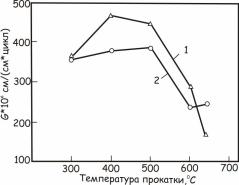

Изменение характера текстуры может существенным образом влиять на Gt. Так, постепенное ослабление текстуры (010) в прокатанных при 300 °С урановых прутках и возникновение двойной текстуры (110) – (010) с ростом температуры прокатки уменьшает коэффициент термического роста (рис. 24.21).

Рис. 24.21. Уменьшение коэффициента роста прокатанного урана при циклической обработке в интервале 100 – 550 °С с повышением температуры прокатки:

1 – калибровка с ручным поворотом; 2 – калибровка овал – овал

Под действием ЦТО текстура урана в основном сохраняется, если верхняя температура цикла не превышает температуру α↔β- превращения. Отжиг в β-фазе разрушает текстуру обработки давлением, что соответственно снижает величину коэффициента термического роста. Степень этого снижения увеличивается с ростом температуры отжига и длительности выдержки. Приложение постоянной растягивающей нагрузки при ЦТО в интервале 180 – 550 °С вызывает значительную деформацию, которая в несколько раз превышает суммарную деформацию от действия ЦТО без нагрузки и ползучести при верхней температуре цикла.

Влияние размера зерна. С увеличением размера зерна величина Gt уменьшается (рис. 24.22). Однако при этом следует иметь в виду, что крупное зерно усиливает огрубление поверхности при ЦТО. Образующиеся при этом неровности примерно пропорциональны размеру зерна. Закалка с температур β- и γ-областей измельчает зерно урана и уменьшает тем самым жеванность поверхности.

52

Рис. 24.22. Влияние размера зерна на коэффициент роста прокатанного урана при циклической термической обработке в интервале 50 – 550 °С:

1 – N = 0; 2 – N = 700

Влияние режимов ЦТО. При верхней температуре цикла ниже 300 – 350 °С рост при ЦТО отсутствует. Увеличение верхней температуры цикла, а также температурной амплитуды приводит к росту Gt, как это видно из рис. 24.23. Из него также следует, что текстурованный уран удлиняется даже при небольших колебаниях температуры в верхней области α-фазы. Рост урана наблюдали даже при колебаниях температуры, составляющих около 2 °С.

Рис. 24.23. Влияние интервала температуры циклической термической обработки на рост прокатанного урана; длительность нагрева и охлаждения 5 с, время выдержки при высокой температуре 5 мин, при низкой – 2 мин

53

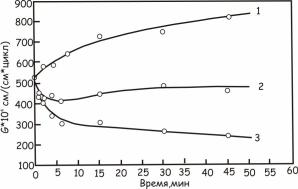

Выдержка при верхней температуре цикла увеличивает коэффициент термического роста до некоторого определенного значения, выше которого повышение времени выдержки не сказывается на величине Gt.Скорость роста при ЦТО является максимальной при медленной скорости нагрева образца и быстрой скорости его охлаждения. При быстром нагреве и медленном охлаждении величина Gt является минимальной (рис. 24.24).

Рис. 24.24. Влияние длительности нагрева и охлаждения на коэффициент роста прокатанного урана при циклической обработке в интервале 50 – 500 °С:

1 – время нагрева переменное; охлаждение быстрое (за 5 с); 2 – нагрев и охлаждение одинаковой длительности;

3 – быстрый нагрев (за 5 с), время охлаждения переменное

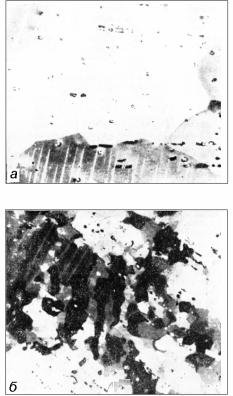

Изменение структуры урана при ЦТО. Совершенные моно-

кристаллы урана не изменяют своих размеров при ЦТО в области α-фазы. В то же время в поликристаллическом уране, подвергнутом ЦТО в интервалах 25 – 500 и 100 – 600 °С, наблюдается образование двойников, линий скольжения, сдвигов по границам зерен, миграция последних, а также разделение зерен на блоки и субзерна (рис. 24.25). Внутренняя деформация зерен, приводящая к нарушениям по их границам, растет с увеличением степени разориентировки соседних зерен.

При быстром нагреве до 500 – 600 °С и малой длительности цикла в уране развивается пористость и возникают трещины. Поры образуются преимущественно около включений; в высокочистом уране они практически не возникают. ЦТО мелкозернистых образ-

54

цов в интервале температур 50 – 600 °С приводит к собирательной рекристаллизации; в крупнозернистых образцах она практически не наблюдается.

Рис. 24.25. Полигонизация или образование субзерен в уране при термических циклах:

а – перед циклической обработкой; б – после 700 циклов между 100 и 550 °C

Введение в уран V, Mo, Cr, A1, Si, Zr, Ti, С и других легирующих элементов снижает скорость роста урана и уменьшает огрубление поверхности при ЦТО (рис. 24.26 и 24.27). Благотворное влияние легирования на стабильность урана при ЦТО обусловлено, по-видимому, тем, что оно способствует измельчению зерна и повышает механические свойства.

55

Рис. 24.26. Размерная стабильность урановых сплавов при термическом циклировании:

1 – уран, восстановленный магнием; 2 – U–2,08 ат.% V;

3 – U–4,2 мас.% Мо; 4 – U–0,55 мас.% Cr

Рис. 24.27. Влияние легирования алюминием, магнием и молибденом на рост урана при термическом циклировании:

1 – уран, восстановленный магнием; 2 – U–0,6 ат.% A1; 3 – U–2,1 мас.% А1;

4 – U–4,1 мас.% Al; 5 – U–4,8 мас.% Мо

Для того чтобы поверхность образцов после ЦТО оставалась совершенно гладкой, концентрация легирующих элементов должна быть доведена до 2 мас.% и более. Однако, если в легированном уране имеется текстура типа (010), то легирующие элементы усиливают направленный рост при ЦТО.

56

Механизм деформации при ЦТО. Согласно имеющимся пред-

ставлениям поликристаллический текстурованный уран состоит из пар различно ориентированных зерен. Между ними при изменении температуры возникают значительные напряжения, вызываемые анизотропией термического расширения уран. К ним добавляются напряжения, обусловленные термическими градиентами. Релаксация этих напряжений при низких температурах происходит из-за скольжения в более слабом звене пары, а при высоких – из-за течения по границам зерен. Этот процесс при термических циклах приводит к необратимой остаточной деформации урана. Однако существующие теории термического роста не объясняют некоторые экспериментальные результаты, в частности, дробление зерен, возникновение субструктуры, рекристаллизацию и образование пористости.

Циклическое изменение температуры урановых стержней с переходом через температуры α↔β- и β↔γ-превращений приводит к весьма большим размерным изменениям (рис. 24.28). Так, диаметр стержня из чистого магниетермического урана после 75 циклов с переходом через α↔β-превращение увеличивается на 4 %.

Рис. 24.28. Цилиндрический урановый образец, подвергнутый циклической термической обработке:

а – до обработки; б – после 200 циклов (1 цикл/ч) через α→β-фазовое превращение; в – после 144 циклов (1 цикл/ч) через β→γ-фазовое превращение

Важное практическое значение имеет случай, когда в β-фазу переходит полностью или частично более нагретая центральная часть стержня, что может происходить при нерегулярном режиме работы реактора или аварийной ситуации. Было установлено, что заметное увеличение диаметра уранового стержня (несколько про-

57

центов) происходит только в том случае, когда в β-фазу переходит область, занимающая более половины диаметра стержня. Это показывает возможность перевода в β-фазу некоторой части стержня при выгорании топлива. Кроме того, также следует учитывать охрупчивание сердечника под облучением, что может вызвать его растрескивание.

Самые большие изменения начальных размеров образцов происходят при ЦТО с α↔β↔γ-превращениями. При этом наблюдается образование значительной пористости и соответствующее уменьшение плотности, составляющее ~30 % при 1000 циклах. Поры оказываются вытянутыми вдоль направления роста размеров образца. Предполагается, что пластическое течение при фазовых превращениях определяется напряжениями, возникающими в результате изменения объема при превращении, относительной механической прочностью двух фаз, а также направлением и формой поверхности раздела фаз при превращении. Так, при α↔β- превращении в металле, находящемся в α-фазе, возникают напряжения растяжения, а в металле, находящемся в β-фазе, – напряжения сжатия. В результате участки α-фазы будут сокращаться в осевом направлении и увеличиваться в радиальном.

При ЦТО с переходом через температуру β↔γ-превращения на поверхности раздела двух фаз также возникают напряжения, причем в металле, находящемся в β-фазе, – напряжения растяжения, а в γ-фазе – сжатия. Но так как β-фаза более прочная, чем γ-фаза, то деформироваться будет последняя, что приведет к сокращению по диаметру и увеличению высоты образца.

Термическая обработка урана

Деформация с возвратом и рекристаллизацией и термическая обработка (закалка, отжиг), проводятся для придания урану и урановым сердечникам твэлов необходимого структурно-фазового состояния (СФС), включая измельчение зерна и разрушение текстуры, и, в конечном итоге, формирования заданных свойств.

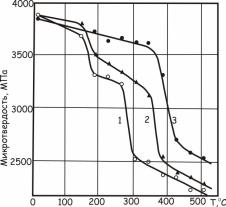

Возврат и рекристаллизация. Деформированный уран имеет высокие прочность и твердость. Его структура содержит деформа-

58

ционные дефекты, включая многочисленные двойники и полосы скольжения. Отжиг деформированного урана при низких температурах приводит к возврату СФС, изменению свойств. Первый спад микротвердости после изохронных отжигов имеет место в интервале 150 – 200 °С; второй, отвечающий началу рекристаллизации, начинается при более высокой температуре, зависящей от чистоты урана: для более чистого урана он возникает при ~270 °С, для менее чистого – при ~350 °С (рис. 24.29).

Рис. 24.29. Изменение микротвердости после изохронных отжигов: 1 – уран, подвергнутый зонной чистке; 2 – электролитический уран; 3 – уран технической чистоты

Возврат изменяет структуру деформированного урана. Происходит спрямление границ двойников, повышается их когерентность и снижается плотность двойниковых дислокаций, что приводит к их перегруппированию и образованию по границам субзерен дислокационной сетки, форма которой становится все более правильной по мере повышения температуры.

Температура рекристаллизационного отжига урана определяется такими факторами, как степень деформации и наличие примесей. В высокочистом уране рекристаллизация появляется в интервале 280

– 350 °С. Слаболегированный уран начинает рекристаллизоваться при 350 – 430 °С; процесс рекристаллизации идет лишь на отдель-

59

ных участках, вследствие чего размер зерен имеет разные величины. С увеличением степени деформации температура начала рекристаллизации понижается. Одновременный рост степени деформации и температуры отжига позволяет получить сравнительно равномерное зерно, величина которого растет с увеличением температуры отжига и убывает с повышением степени деформации. Закономерности влияния температуры и деформации на величину зерна при рекристаллизационном отжиге приведены на диаграмме рекристаллизации урана (рис. 24.30).

Рис. 24.30. Приближенные диаграммы рекристаллизации урана (время отжига 10 ч, dср – размер зерна рекристаллнзованного урана):

а – уран, закаленный из β-области; б – литой сплав урана с 0,1 мас.% Мо

Критическая степень деформации при 600 °С, вызывающая рекристаллизацию, составляет ~10 %, а при 650 °С – около 2,5 %. Примеси и легирующие добавки повышают температуру рекристаллизации, тормозят рост зерен и, по-видимому, увеличивают величину критической деформации. Примеси оказывают также сильное влияние на миграцию границ зерен урана в процессе рекристаллизационного отжига. Степень этого влияния зависит от дисперсных выделений второй фазы. Большая дисперсность по-

60