Калин Физическое материаловедение Том 6 Част 2 2008

.pdfкания (например, при низкотемпературном спекании), то наличие в них продуктов разложения органических агентов может вызывать распухание таблеток при дальнейшем повышении температуры.

За время спекания изделия теряют до 1% своей массы в результате высвобождения избыточного кислорода и удаления органических агентов. Объемная усадка спеченных таблеток составляет 24 – 27 % и зависит от свойств исходного порошка и режимов спекания таблеток.

Высокая стоимость обогащенного урана обусловливает необходимость переработки брака и отходов, образующихся на различных стадиях производства таблеток диоксида урана. Объем таких отходов значителен и может доходить до 15 % от объема продукции. Бракованные прессовки и отходы, а также некондиционные спеченные таблетки по химическому составу идентичны штатным таблеткам. Поэтому они перерабатываются неводным окислительным методом. Остальные виды брака и отходов, а именно отходы от шлифования, зачистки оборудования, сжигания горючих материалов и некондиционные сбросные растворы, перерабатывают водными методами, включающими операции экстракционной очистки.

Дефекты спекания таблеток. Дефектами таблеток считают трещины, расслоения, недоспекание, дефекты выветривания и др.

Окружные трещины. В ряде случаев в цилиндрических компактах можно было обнаружить единственную трещину, идущую параллельно торцевой поверхности таблетки, расположенную на уровне вблизи середины компакта и простирающуюся примерно на половину пути вдоль боковой окружности. Возникало подозрение, что для данной партии порошка стандартное давление в действительности оказывалось избыточным. Было обнаружено, что снижение величины давления при окончательном компактировании устраняет этот дефект. Возможно, что при более высоком давлении компактирования упругое последействие компакта после снятия давления и вызывало этот излом в нейтральной плоскости вблизи середины высоты компакта. Окружную трещину удавалось устранить также и увеличением давления при предварительном прессовании.

Расслоения. Окружные трещины, которые называют расслоениями, вызываются одной из нижеследующих причин: прерыви-

211

стым движением пуансона вследствие плохой обработки стенки матрицы, или дефицита смазки на стенке матрицы, или же дефекта в гидравлическом цилиндре пресса; чтобы выявлять перебои течения смазки в цикле прессования, используют холостые движения без подачи порошка; отскоком прочных гранул; в таких случаях может помочь уменьшение давления предварительного прессования или увеличение давления окончательного прессования; неадекватная или избыточная конусность матрицы; недостаточное заполнение матрицы; неравные давления со стороны верхнего и нижнего пуансонов.

Эффект повторного спекания. При плотности прессовок около 50 %, вместо требуемых 95 – 98 % ТП проводят повторное спекание. Оно полезно, когда увеличение плотности оказалось незавершенным вследствие слишком быстрого проталкивания поддона через проходную печь или если в печи для спекания имел место временный спад температуры. Степень, до которой диоксид урана может окончательно увеличить свою плотность, зависит от гомогенности микроструктуры в не спеченном состоянии, степени пористости внутри нее и скорости нагрева. Повторное спекание не дает положительного результата для компактов, в которых выявляется дефект центральной части, являющийся результатом слишком низкой плотности из-за очень быстрого нагрева.

Возможно также, что плотность, полученная после первого спекания, частично снижается после повторного спекания. Это происходит вследствие так называемого расспекания. Оно свойственно, главным образом, неспеченным компактам с большими пустотами. Расспекание происходит в областях с пониженной плотностью, где усадка стеснена средней усадкой по всему телу таблетки.

Дефекты выветривания. На спеченных компактах UO2, выгруженных из печи для спекания, иногда обнаруживаются участки непрочных зерен, легко отделяющихся от основного тела. Такие места возникают чаще на верхнем слое компактов в носителе загрузки, чем внутри. Эти незакрепленные зерна являются продуктами окисления. Данный дефект появляется, когда компакты удаляют горячими из печи и оставляют их в контакте с воздухом. При температурах свыше 230 °С окисление спеченного диоксида урана на воздухе происходит очень быстро, а любая влага, которая может в нем присутствовать, еще более увеличивает скорость окисления.

212

|

Таблица 24.20 |

Дефекты таблеток и способы их устранения |

|

|

|

Дефект |

Способы устранения дефектов |

|

|

«Разноплотность» изделий после |

Увеличить давление предварительного прес- |

спекания от одного компакта к |

сования (плотность гранул, текучесть). |

другому |

Просеять порошок для удаления тонко из- |

|

мельченного продукта и гомогенизировать |

|

гранулы. |

|

Увеличить давление окончательного прессо- |

|

вания и время пребывания на этой операции |

Низкая плотность после спекания |

Увеличить давление окончательного прессо- |

|

вания. |

|

Увеличить/уменьшить давление предвари- |

|

тельного прессования до его оптимального |

|

значения |

Беспорядочные (во многих на- |

Доизмельчить порошок UO2 |

правлениях) трещины по всему |

|

компакту |

|

Горизонтальные окружные тре- |

Уменьшить давление окончательного прессо- |

щины, обычно тонкие и единич- |

вания |

ные |

|

Горизонтальные окружные тре- |

Проверить качество поверхности втулки мат- |

щины, толстые или тонкие, мно- |

рицы и непрерывность пленки для смазывания |

жественные, обычно, на одной |

стенок матрицы |

стороне |

|

Расслаивание |

Проверить движение пуансона, скорость вы- |

|

талкивания, конусность матрицы, время пре- |

|

бывания на операции, разность давлений вни- |

|

зу и наверху |

Выветривание |

Увеличить расход газа через печь. |

|

Проверить влажность. |

|

Выгружать из печи вполне остывшие загрузки. |

|

Размолоть или окислить-восстановить поро- |

|

шок |

Язвы/впадины |

Уменьшить скорость нагревания в цикле спе- |

|

кания (увеличить интервал проталкивания |

|

через печь). |

|

Обеспечить удаление связки или смазки путем |

|

испарения перед спеканием |

Высокое содержание азота в спе- |

Использовать атмосферу, не содержащую |

ченном UO2 |

азота |

213

Влияние добавления пластификатора. Выход годного можно заметно увеличить путем добавления к диоксиду урана смазки в виде 0,3%-ного стеарата цинка со связкой. При этом возрастает прочность неспеченных компактов, возрастает их сопротивление разрушению при прессовании и выталкивании, уменьшает склонность к образованию трещин и концевых дефектов.

Таким образом, в компактном диоксиде возможны различные дефекты. Меры по устранению дефектов сведены в табл. 24.20.

Шлифование таблеток. Для обеспечения необходимых допусков на зазор «топливный сердечник – оболочка» боковые поверхности таблеток подвергают шлифованию абразивными кругами с алмазным покрытием на высокоскоростных бесцентровых шлифовальных станках. Применяют два метода шлифования: сухое и мокрое. При сухом шлифовании на поверхности таблеток образуются многочисленные сколы и трещины, а сами таблетки покрываются слоем пыли, которая адсорбирует влагу из воздуха. Однако этот метод шлифования исключает процесс сушки таблеток и уменьшает количество радиоактивных отходов.

При мокром шлифовании таблеток улучшается качество поверхности и уменьшается количество дефектов обработки. Поэтому этот метод является более предпочтительным. После мокрого шлифования таблетки сушат горячим воздухом при 120 оС или в атмосфере азота при 200 – 300 оС. Количество отходов при мокром шлифовании доходит до 2 %.

Применение шлифования увеличивает стоимость изготовления твэлов с таблеточным топливом на 8 %, что связано с увеличением брака вследствие разрушения таблеток при обработке и извлечением топлива из отходов, образовавшихся после шлифования, химическим путем.

Контрольные операции при производстве таблеток диоксида урана. Высокое качество таблеток и стабильность их характеристик обеспечиваются тщательным контролем химического состава, отношения О/М, геометрических размеров, плотности, чистоты поверхности, микроструктуры и размера зерен, влажности и содержания газов, пористости, термической стабильности, протяженности и формы трещин и сколов.

214

|

|

|

|

|

Таблица 24.21 |

|

Схема контроля качества порошка, гранул и таблеток UO2 |

||||||

|

|

|

|

|||

Материал |

|

Содержание контроля |

Частота контроля |

|||

|

|

|

|

|

||

Фторид урана |

Содержание 235U |

|

|

По требованию |

||

Порошок |

Fe, Ni, Cu, Cr, коррозионные испы- |

1 раз в месяц |

||||

|

тания |

|

|

|

||

Обожженный порошок |

Удельная поверхность, F, O/М- |

Каждая партия |

||||

|

отношение |

|

|

|

||

Порошок |

235U, F, O/М-отношение, Н2О, |

Каждая партия |

||||

|

удельная поверхность |

|

|

|

||

|

Содержание 235U |

|

|

Каждая 5я партия |

||

Гомогенизированная |

Ca, C, Cl, Fe, Ni, Si, плотность пор |

Каждая 10я партия |

||||

B, Cr, Cu, Mn, Ni, W |

|

|

Каждая 20я партия |

|||

партия (до 2 т) |

|

|

|

|

|

|

Al, Co, In, Mg, Mo, P, Pb, Sn, Th, Ti, |

Каждая 40я партия |

|||||

|

||||||

|

Tl, V, Zn, Li, Cd, Sm, Dy |

|

|

|||

Измельченный порошок |

O/М-отношение, удельная поверх- |

Ежедневно |

||||

ность |

|

|

|

|||

|

Fe, W, H/М-отношение, Al |

Раз в неделю |

||||

|

О/М-отношение, плотность пор, |

Каждая 10я партия |

||||

Гранулы UO2 |

размеры |

|

|

|

||

Ca, F, Si, Fe, W, U |

|

|

Каждая 10я партия |

|||

|

235 |

U |

|

|

Первые две партии и |

|

|

|

|

|

каждая 25я партия |

||

|

B, Ca, C, Cl, N, F, Mo, Si, O/М- |

Проба из партии |

||||

|

отношение |

|

|

5 тыс. таблеток |

||

|

Al, Fe, Ni, P |

|

|

Проба из партии |

||

|

|

|

20 тыс. таблеток |

|||

|

|

|

|

|

||

|

Cr, Cu, In, Li, Mg, Co, Cd, Mn, Pd, |

Проба из партии |

||||

Спеченные таблетки |

Si, Th, Ti, V, W, Zn, Dy, Sm, Gd, Eu, |

60 тыс. таблеток |

||||

UO2 |

U-235 |

|

|

|

||

Влажность, СО, СО2, Н2 и N2 при |

Ежедневные пробы для |

|||||

|

||||||

|

нагреве до 400 и 1000 |

о |

С в течение |

|||

|

|

недельного анализа |

||||

|

2 ч |

|

|

|

||

|

Металловедческие исследования. |

Одна проба из каждых |

||||

|

Исследование микро- и макропо- |

3х партий |

||||

|

ристости, размер зерна |

|

|

|

||

Спеченные таблетки из |

Влажность, СО, СО2, Н2 и N2 при |

|

||||

ежедневного разрушае- |

нагреве до 400 и 1000 оС в течение |

1 образец в неделю |

||||

мого топливного блока |

2 ч |

|

|

|

||

|

Плотность, геометрия, чистота |

|

||||

Физические испытания |

поверхности, состояние поверхно- |

|

||||

спеченных таблеток |

сти при визуальном |

|

осмотре в |

|

||

сравнении с допусками, термиче- |

|

|||||

|

|

|||||

|

ская стабильность |

|

|

|

||

215

Американским национальным институтом стандартов (ANSI) выпущены стандарты, регламентирующие контрольные операции при производстве ядерного топлива. В табл. 24.21 приведена схема контроля качества порошка, гранул и таблеток UO2, где даны объемы определений химического и изотопного состава, влажности и содержания газов, отношения О/М на разных стадиях изготовления таблеток UO2.

Плотность таблеток измеряют многими методами: гидростатическим взвешиванием, измерением геометрических размеров и взвешиванием или радиометрическим методом по поглощению γ- излучения.

Контроль пористости производят оптическими методами, с помощью анализа реплик ртутной порометрией. Оптическими методами определяют поры величиной 2 мкм и более на поверхности таблеток, созданные растворимыми примесями, смазочными материалами, случайными неспрессовками и т.п. Величина этой пористости практически постоянна для каждого технологического процесса. С помощью анализа реплик определяют поры величиной менее 2 мкм. При этом точность измерения низкая (более 1 % пор не определяется). Такого рода пористость образуется в результате спекания частиц диоксида урана на стыке зерен или вследствие движения границ зерен и зависит от качества порошка, а также условий изготовления и спекания таблеток. Метод ртутной порометрии с использованием, например, установки «Porosimetr 4000», позволяет определять величину пористости, распределение пор по размерам и средний размер пор.

Контроль на «доспекаемость» (термическую стабильность) проводится для оценки склонности таблеток к радиационной доспекаемости на начальной стадии выгорания топлива. Он заключается в нагреве спеченных таблеток до 1700 – 1750 °С, т.е. выше их температуры спекания, и выдержке при этой температуре в среде Ar – 7 % Н2. При этом происходит уменьшение диаметра таблетки, которое не должно превышать 0,3 – 0,5 %. Отношение O/М таблеток чаще всего контролируется методом полярографии или методом эдс твердоэлектролитной гальванической ячейки. Допуск на доспекаемость зависит от допусков на наружный размер и внутренний диаметр твэльных труб.

216

Микроструктура, т.е. размер зерен и их распределение, контролируется металлографическими методами, из которых значительный интерес представляет применение оптического анализатора изображений с построением распределения зерен по размерам.

Отбраковка таблеток, имеющих трещины, должна проводиться на стадиях прессования и спекания. Определяемые визуально (на соответствие эталонам) дефекты на торце должны иметь протяженность менее одной четверти окружности и глубину не более 0,5 мм, причем занимаемая ими площадь должна составлять менее 25 %. Растрескивание всего торца и по телу таблеток не допускается.

Общее содержание влаги и водорода в таблетках определяют нагревом последних до 1200 °С и переносом выделившихся влаги и водорода с помощью газа-носителя в реактор-окислитель, где водород превращается в воду. Суммарное количество воды измеряют кулонометрическим датчиком влажности. Разработан также метод термической экстракции в вакууме технологических газов и воды из таблеток, нагреваемых до 1600 °С, с одновременной регистрацией их содержания путем измерения давления в аналитическом объеме установки за фиксированный промежуток времени. Этот метод позволяет также определять концентрацию выделившихся водорода и воды с помощью специальных датчиков.

Геометрические параметры и, в первую, очередь диаметр таблеток при малых масштабах производства контролируются вручную. При крупномасштабном производстве этот вид контроля автоматизирован и осуществляется с помощью лазерных микрометров, роботизированных комплексов, оптоэлектронных устройств.

Получение и использование гранулированного топлива

Рассмотрим требования к гранулированному оксидному топливу. Для снижения пылеобразования при технологических операциях производства оксидного топлива, более полной их автоматизации и упрощения дистанционным управлением производственным циклом значительный интерес представляет получение оксидного топлива в виде гранул, которые могут использоваться как для снаряжения виброуплотненных твэлов, так и для производства таблеток.

Гранулированное топливо должно иметь высокую плотность, равную не менее 95 % теоретической плотности (ТП), сферическую

217

форму и достаточную прочность, чтобы не разрушаться при технологических и транспортных операциях. Кроме того, для снаряжения виброуплотненных твэлов требуется несколько фракций гранул с разной, но строго заданной крупностью частиц.

Гранулированное топливо также должно иметь высокую гомогенность по составу и хорошо растворяться в азотной кислоте. Из всех изученных и разработанных способов получения гранулированного топлива основным является золь-гель процесс. Существуют две его разновидности: внешнего и внутреннего гелеобразования.

В методе внешнего гелеобразования высокодисперсный колло-

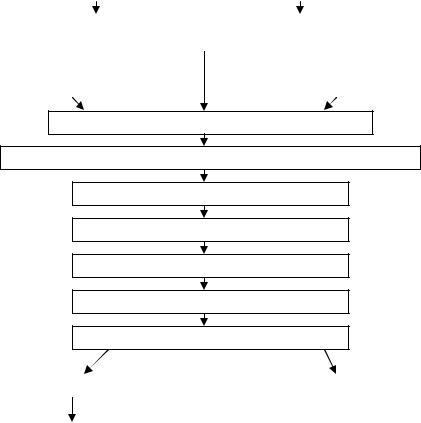

идный раствор, так называемый золь, получают путем добавления в азотнокислый раствор солей урана и плутония специальных водорастворимых загустителей, например, поливинилового спирта, полиакриламида, метилэтилцеллюгозы и др., и веществ, модифицирующих поверхности глобул, например, формамид, изобутиловый спирт, карбамид и др. Принципиальная схема технологического процесса представлена на рис. 24.125.

Процесс гелеобразования осуществляется путем капельного диспергирования золя в раствор аммиака. Гидролиз солей урана и плутония осуществляется в объеме капли золя за счет транспортной реакции (диффузии) аммиака через ее поверхность. Сохранение сферического вида и формирование структуры геля при протекании процессов гидролиза идет за счет присутствия в исходном растворе загустителя и модификатора.

При сушке гель-сфер происходит их усадка, появляются новые типы связей – глобокоагуляционные контакты, приводящие к упрочнению структуры геля, а на более глубоких стадиях сушки между глобулами возникают и кристаллизационные контакты, которые в определенных условиях могут привести к формированию жесткого прочного пористого каркаса. После прокаливания, восстановления и спекания получают плотные (96 – 98 % ТП) или пористые (85 – 90 % ТП) микросферы.

Метод внутреннего гелеобразования дает возможность полу-

чать гранулы высокой степени сферичности и текучести в широком интервале плотностей, что позволяет использовать их как для изготовления твэлов методом виброуплотнения, так и в качестве исходного материала для прессования топливных таблеток. В этом методе процесс гелеобразования осуществляется за счет термиче-

218

ской нестойкости «доноров» аммиака, предварительно вводимых в

исходный раствор.

Приготовление исходного раствора (нитраты: урана, урана и плутонии, урана и тория)

Высокомолекулярный полимер |

|

Модифицирующий агент |

для увеличения вязкости |

|

|

|

|

|

Рабочий раствор

Диспергирование рабочего раствора в раствор аммиака

Промывка микросфер раствором аммиака

Сушка

Прокаливание

Восстановление микросфер

Спекание |

На прессование таблеток |

|

|

На изготовление виброуплотненных твэлов

Рис. 24.125. Технологическая схема получения гранулированного оксидного топлива методом внешнего гелеобразования

В качестве «доноров» аммиака обычно используют карбамид и гексаметилентерамин (ГМТА). В этом случае метастабильный исходный раствор получают при интенсивном перемешивании и охлаждении до +10 – 10 С путем растворения сухих карбамида и ГТМА в растворе солей актинидов или путем смешивания двух растворов.

По этой технологии, схема которой приведена на рис. 24.126, исходные кислотно-дефицитные растворы нитрата уранила и азот- но-кислого плутония смешивают и к ним добавляют при темпера-

219

туре – 10 +10 С карбамид и ГМТА в виде раствора с концентрацией 3 моля на литр по каждому компоненту.

Приготовление исходного |

|

Приготовление азотнокислого |

||

кислотнодефицитного раствора |

|

кислотнодефицитного раствора |

||

нитрата уранила |

|

плутония |

||

|

|

|

|

|

|

|

|

|

|

|

Смешанный кислотно-дефицитный раствор |

|

||

|

|

урана и плутония |

|

|

|

|

|

|

|

|

|

|

|

|

Высокомолекулярный полимер |

|

Модифицирующий агент |

||

для увеличения вязкости |

|

|||

|

|

|

||

Приготовление рабочего раствора. Температура -10 +10 С

Диспергирование в несмешивающейся органической среде. Температура 70–90 ºС

Отделение от дисперсионной среды

Промывка микросфер раствором аммиака

Сушка

Прокаливание

Восстановление микросфер

Спекание |

На прессование таблеток |

|

|

На изготовление виброуплотненных твэлов

Рис. 24.126. Технологическая схема получения гранулированного МОХ-топлива методом внутреннего гелеобразования

Охлажденный до – 10 +10 С рабочий раствор капельно диспергируют в нагретую до 85 С дисперсионную среду, не смеши-

220