Калин Физическое материаловедение Том 6 Част 2 2008

.pdf

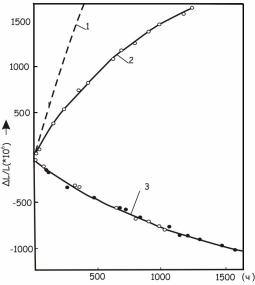

Рис. 24.116. Изменение длины образца -плутония как функция времени при 4,2 К (кривая 1), 3,75 К (кривая 2)

и 1,55 К (штрихованная линия)

При длительных периодах облучения увеличение длин имеет тенденцию к насыщению по уравнению:

|

|

|

|

|

|

|

l |

|

|

|

1 exp( K |

|

t) , |

(24.10) |

|

|

|

|

|

|

|

l |

A |

|

|||||

|

|

|

-2 |

|

K |

|

|

-4 |

|

–1 |

|

|

|

|

где |

= 2·10 |

и |

= 2,2·10 |

|

|

|

|

|||||||

A |

|

|

|

ч . Из уравнения 24.10 следует, что |

||||||||||

при весьма длительных периодах выдержки образцов увеличение их объема вследствие самооблучения может достигнуть 6 %. Увеличение объема в результате самооблучения при 4,2 К снижается на ~96 % при нагреве образца до 100 К, а оставшиеся 4 % отжигаются при 300 К.

Изменение размеров -Pu из-за самооблучения сильно отличается от изменения размеров -Pu. -Фаза, полученная закалкой, испытывает при самооблучении при 4,2 К сжатие. Для -Pu уменьшение длины образца со временем вследствие сжатия описывается выражением l/l = –1,2·10-6 ч–1, а для Pu–Ti сплава со структурой

-фазы – l -1,1*10-6 ч–1. l

На рис. 24.117 приведены временные зависимости изменения длины для -Pu и двух сплавов Pu–Ti одинакового состава, но разного фазового состояния: -(Pu–Ti) и -(Pu–Ti). Таким образом, изменение длины l l во времени при 4,2 К отрицательно для об-

l во времени при 4,2 К отрицательно для об-

разца, имеющего структуру -фазы, и положительно для образца со структурой -фазы. Для -сплава изменение длины несколько

171

меньше, чем для -Pu, что может быть обусловлено присутствием в-сплаве некоторого количества -фазы.

Рис. 24.117. Изменение длины образцов из - Pu (1),

из -Pu-Ti (2)

и - Pu-Ti (3) какфункция времени

В образце сплава Pu–6 % Al со структурой -фазы (ГЦК) при выдержке при 4,2 К также имеет место сжатие со скоростью 4,7·10-6 ч–1. При отжиге эффект изменения длины образцов в результате самооблучения исчезает. Эффект сжатия образцов пропадает при отжиге -Pu при 140 К, в то время как для -Pu он уменьшается на 80 % при 70 К и полностью исчезает при дальнейшем нагреве с последующей выдержкой в две стадии при 150 и 280 К.

Разный характер изменения длины при самооблучении образцов со структурой -, - и -фаз обусловлен, по-видимому, тем, что пары Френкеля имеют положительный объем образования VПД в плотной -фазе (как и во всех нормальных металлах), в то время как в менее плотных - и -фазах VПД является отрицательным.

Радиоактивный -распад оказывает также влияние на химические и поверхностные свойства плутония. При высокой концентрации плутония в водном растворе такой распад может вызвать изменение его окислительного состояния путем радиолиза даже в отсутствии окислительно-восстановительных реагентов. Радиолити-

172

ческое разложение окружающей воды ведет к восстановлению

Pu(VII) и Pu(V) в Pu(IV) и Pu(III) и, следовательно, к изменению химических свойств плутония со временем. Радиолиз водородосодержащих материалов может также сильно ускорить поверхностную коррозию плутония, создавая условия для доступа к нему водорода. Поэтому крайне важно избегать присутствия водородосодержащих материалов в непосредственной близости к плутонию при его хранении.

Контрольные вопросы

1.Назовите основные методы получения металлического урана.

2.Какая чистота по примесям необходима для применения урана в качестве ядерного топлива?

3.Дайте характеристику макро- и микроструктуры металлического

урана.

4.Какие фазовые превращения испытывает уран, и при каких температурах?

5.Какие типы кристаллических решеток у фаз урана?

6.Какова плотность урана и как она изменяется при фазовых превращениях?

7.Как изменяются теплоемкость, теплопроводность и коэффициент термического расширения урана с ростом температуры?

8.Дайте характеристику механическим свойствам фаз урана.

9.Что такое термическая ползучесть?

10.При каких температурах наблюдается резкое возрастание ползучести урана?

11.Назовите основные механизмы деформации в -уране.

12.Что такое текстура и как она влияет на поведение урана под об-

лучением?

13.Как ведет себя уран при циклических изменениях температуры?

14.Какие факторы влияют на коэффициент термического роста?

15.Какие изменения структуры происходят в уране под действием

ЦТО?

16.Какие методы термической обработки применяются при производстве урановых сердечников?

17.Как протекает коррозия урана на воздухе и в воде? Назовите пути повышения коррозионной стойкости.

18.Каковы основные направления легирования урана и какие легирующие элементы используются?

173

19.Дайте характеристики диаграммам состояния урана с важнейшими легирующими элементами.

20.Какие структуры образуются в слаболегированных -сплавах урана после различных видов термообработки?

21.В каком типе реакторов применяются слаболегированные сплавы

урана?

22.Какие структуры образуются в среднелегированных сплавах урана после различных видов термообработки?

23.Как ведут себя среднелегированные сплавы урана под действием

ЦТО?

24.Назовите основные γ-сплавы урана.

25.Какими преимуществами обладают γ-сплавы урана и где они используются?

26.Что такое «фиссиум»? Каким образом получают сплавы системы уран-фиссиум?

27.Дайте характеристику совместимости урана с материалами обо-

лочек твэлов.

28.Что такое радиационный рост урана и какие факторы на него

влияют?

29.Что влияет на радиационное распухание урановых сердечников?

30.В чем опасность радиационной ползучести урана?

31.Как получают металлический плутоний?

32.Назовите основные изотопы плутония.

33.Сколько аллотропических превращений испытывает плутоний?

34.Как зависят теплоемкость, теплопроводность и коэффициент термического расширения плутония от температуры?

35.Опишите особенности фазовых превращений в плутонии.

36.Как влияет ЦТО на плутоний?

37.Какие виды термообработки применимы к плутонию?

38.Дайте характеристику коррозионной стойкости плутония.

39.Укажите основные направления легирования плутония.

40.Назовите сплавы плутония, представляющие практический инте-

рес.

41.Что сдерживает применение плутониевых сплавов в реакторах?

42.Какие процессы происходят при самооблучении плутония и его сплавов?

43.Почему невыгодны длительные выдержки отработанного ядерного топлива?

44.Назовите основные достоинства и недостатки металлического

ядерного топлива.

174

24.3. Оксидное ядерное топливо

Под оксидным ядерным топливом понимают простые и сложные оксиды урана, плутония и тория. К числу наиболее широко используемых видов оксидного топлива в различных типах ЯЭУ относятся диоксид урана и смешанные оксиды урана и плутония. Они имеют высокие температуры плавления, изотропные кристаллические решетки, хорошую радиационную стойкость и совместимы со многими конструкционными материалами и теплоносителями. Среди недостатков оксидного топлива следует отметить невысокое удельное содержание урана и плутония в единице объема топлива, а также низкую теплопроводность. Некоторые свойства оксидного топлива по сравнению с другими видами керамического топлива представлены в табл. 24.18.

Таблица 24.18

Сравнительные свойства оксидного и других видов керамического ядерного топлива

Соеди |

Решетка |

Теоре- |

|

Содерж. U и Pu |

Сечен. |

|||

|

|

тическая |

Тпл, |

|

|

захв. |

||

нение |

Тип |

Параметры, |

плот- |

К |

мас.% |

г/см3 |

немет. |

|

|

|

нм |

ность, |

|

|

|

элем., |

|

|

|

|

г/см3 |

|

|

|

барн |

|

UO2 |

Кубич. типа |

a = 0,54704 |

10,97 |

3140 |

88,2 |

9,68 |

0,0002 |

|

CaF2 |

||||||||

|

|

|

|

|

|

|

||

PuO2 |

Кубич. типа |

а = 0,539 |

11,46 |

2510 |

88,0 |

10,11 |

0,0002 |

|

|

CaF2 |

|

|

|

|

|

|

|

UC |

Кубич. типа |

а = 0,4961 |

13,63 |

2640 |

95,2 |

13,0 |

0,0032 |

|

|

NaCl |

|

|

|

|

|

|

|

|

Тетрагональ- |

а = 0,3524 |

|

|

|

|

|

|

|

ная типа CaC2 |

|

|

|

|

|

||

UC2 |

до 2100 К; |

c = 0,5999 |

11,68 |

2740 |

90,8 |

10,60 |

0,0032 |

|

выше 2100 К – |

а = 0,545 |

|||||||

|

кубич. типа |

|

|

|

|

|

||

|

CaF2 |

|

|

|

|

|

|

|

PuC |

Кубич. типа |

а = 0,497 |

13,60 |

2120 |

95,0 |

12,91 |

0,0032 |

|

|

NaCl |

|

|

|

|

|

|

|

UN |

Кубич. типа |

а = 0,48891 |

14,32 |

3120 |

94,4 |

13,50 |

1,88 |

|

|

NaCl |

|

|

|

|

|

|

|

PuN |

То же |

а = 0,4905 |

14,23 |

- |

94,5 |

13,92 |

1,88 |

|

USi |

То же |

а = 0,54905 |

10,87 |

2720 |

88,1 |

9,60 |

0,0005 |

|

175

Важной особенностью оксидного топлива является то, что его различные виды относятся к нестехиометрическим оксидам и в зависимости от температуры, парциального давления кислорода в окружающей газовой среде и выгорания в них, в широких пределах, изменяется содержание кислорода в кристаллической решетке, характеризуемое отношением количества атомов кислорода к количеству атомов металла в оксиде (отношение О/М) или степенью нестехиометрии, определяемой как х = О/М – 2. Для застехиометрического топлива х имеет положительное значение, а для достехиометрического – отрицательное. Поэтому химическая формула нестехиометрического топливного оксида имеет вид МО2±х, где М –

U, Pu или (U+Pu).

Смешанные оксиды урана и плутония (U,Pu)О2, получившие название МОХ-топлива, представляют большую ценность для быстрых реакторов, где их использование в качестве топлива дает возможность получать коэффициент воспроизводства существенно больше единицы. Однако вследствие медленных темпов строительства быстрых реакторов в последние годы появилась тенденция к использованию МОХ-топлива и в реакторах на тепловых нейтронах, что расширяет топливную базу последних, хотя не является экономически оправданным.

МОХ-топливо имеет высокую радиационную стабильность и хорошую совместимость с конструкционными материалами, что позволяет достигать больших глубин выгорания. К недостаткам МОХ-топлива следует отнести низкую теплопроводность, а также невысокое содержание урана и плутония в единице объема топлива.

МОХ-топливо также обладает высокой радиоактивностью и токсичностью, вследствие чего технологические процессы его производства требуют дистанционного управления и осуществляются

взащитных боксах и камерах.

Втвэлах реакторов на быстрых нейтронах используют МОХтопливо с массовым содержанием плутония от 15 до 30 %, а в твэлах реакторов на тепловых нейтронах – с массовым содержанием от 4 до 8 %.

Вобластях гомогенности свойства оксидного ядерного топлива, а также характер и интенсивность процессов, происходящих в нем при выгорании и высоких температурах, сильно зависят от содер-

176

жания в оксиде кислорода, причем эта зависимость особенно велика вблизи стехиометрического состава. Поэтому при определении свойств оксидного топлива крайне важно контролировать его состав, чтобы иметь возможность соотнести измеренное свойство к оксиду с известным отношением О/М. В противном случае погрешность в измерениях свойств может быть большой и существенно превышать методическую погрешность.

24.3.1. Технология получения таблетированного оксидного топлива

Таблетки оксидного топлива изготавливают методами порошковой металлургии, включающими ряд последовательных операций: получение порошков оксидов урана и плутония, их смешивание и приготовление пресс-порошка, прессование и спекание таблеток, шлифование и контроль последних. Получение таблеток с требуемыми стабильными характеристиками является довольно сложной задачей, поскольку зависит от многих факторов, среди которых важное значение имеют свойства исходных порошков.

Технологические свойства порошков

Порошки оксидного топлива (UO2, PuO2, (U,Pu)О2) обладают рядом регулируемых технологических свойств, которые оказывают большое влияние как на технологический процесс производства таблеток, так и на качество последних. К этим свойствам относятся удельная поверхность порошка и связанные с ней крупность и форма частиц порошка, насыпная плотность, текучесть. Они зависят не только от технологии получения порошка, но и от режима данного технологического процесса.

Удельная площадь поверхности порошка – одна из важнейших характеристик, определяющих потенциальные возможности порошка для получения таблеток с заданными свойствами. Удельная площадь поверхности порошков оксидного топлива колеблется в относительно широких пределах: от 3,5 до 7,0 м2/г. Вместе с тем удельная площадь поверхности, в свою очередь, зависит от размера кристаллов, формы и структуры частиц, степени их агрегации. Каждая из этих характеристик по разному влияет на спекаемость таб-

177

леток. Поэтому нет строгой зависимости плотности таблеток от удельной поверхности используемых порошков. Так, порошок с большей удельной поверхностью обладает худшей спекаемостью, чем порошок с меньшей удельной площадью поверхности, а при повышении давления прессования плотность спеченных таблеток уменьшается. Между тем, основным общим требованием и критерием, характеризующим качество порошков оксидного топлива, является стабильность их свойств и, как следствие, стабильность качества получаемых таблеток.

Удельная площадь поверхности порошка в сочетании с методом подготовки пресс-порошка оказывает определяющее влияние еще на одну важную характеристику таблеток – доспекаемость, т.е. увеличение плотности в процессе облучения.

Насыпная плотность и текучесть порошка тесно связаны с удельной площадью поверхности и в известной степени характеризуют ее. Небольшая насыпная плотность свидетельствует о том, что порошки представляют собой мелкие частицы с разветвленной поверхностью и рыхлые агломераты. Такие порошки обладают и слабой текучестью. И насыпная плотность, и текучесть, с одной стороны, характеризуют технологический процесс получения порошков, а с другой – оказывают влияние на последующие стадии получения таблеток. Дело в том, что современное производство таблеток – это механизированный и в значительной степени автоматизированный процесс, одной из определяющих операций которого являются прессование. Для нормальной работы прессавтоматов, производительность которых составляет 5 – 7 тысяч таблеток в час, необходимы хорошо текущие порошки со стабильной насыпной массой, быстро и равномерно заполняющие прессформы, без чего невозможно выполнять строгие требования по плотности и геометрии прессовок. Стабильность технологических свойств порошков повышается при введении дополнительной операции – получении пресс-порошка, включающей также введение в

порошок пластификаторов.

Получение порошков UO2 ,PuO2 и (U,Pu)О2.

Большая часть оксидного топлива используется в виде таблеток, приготовленных прессованием и спеканием.

178

Водные процессы конверсии |

Сухие процессы конверсии |

|

|||

ADY |

AYK |

DCFB |

GEKO |

|

IDR |

Испарение UF6

Осаждение АДУ

Фильтрация

Прокаливание

*

Испарение UF6

Осаждение АУК

Фильтрация

Прокаливание

*

Помол U3O8

** **

**

ГомогеГомогенизация низация

Предварительное прессование Гранулирование

|

Испаре- |

|

Испаре- |

|

Испаре- |

|||

|

ние UF6 |

|

ние UF6 |

|

ние UF6 |

|||

|

|

|

|

|

|

|

||

|

Обработка |

|

|

|

|

|

||

|

в 1ой печи |

|

|

|

|

|

||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

||

|

Обработка |

|

|

|

|

|

||

|

во 2ой печи |

|

|

|

|

|

||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

||

|

Обработка |

|

Прямая |

|

|

|

||

|

в 3ей печи |

|

реакция в |

|

|

|

||

|

|

|

|

|

пламени |

|

|

|

|

|

|

|

|

|

|

||

|

Обработка |

|

Удаление |

|

Процесс во |

|||

|

в 4 |

ой |

печи |

|

фтора |

|

вращающей- |

|

|

|

|

|

ся печи |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

* |

|

|

* |

* |

|

|||

|

|

|

|

|

|

|

||

|

Помол |

|

Помол |

|

Помол |

|||

|

|

|

|

|

|

|

|

|

** |

|

|

** |

** |

|

|||

|

|

|

|

|

|

|||

|

Гомоге- |

|

Гомоге- |

|

Гомоге- |

|||

|

низация |

|

низация |

|

низация |

|||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|||

|

Предвари- |

|

Предвари- |

|

Предвари- |

|||

|

тельное |

|

тельное |

|

тельное |

|||

|

прессование |

|

прессование |

|

прессование |

|||

|

Гранулирова- |

|

Гранулирова- |

|

Гранулирова- |

|||

|

ние |

|

|

|

ние |

|

ние |

|

|

|

|

|

|

|

|

|

|

Прессо- |

|

Прессо- |

|

Прессо- |

|

Прессо- |

|

Прессо- |

вание |

|

вание |

|

вание |

|

вание |

|

вание |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Спекание |

|

Спекание |

|

Спекание |

|

Спекание |

|

Спекание |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Шлифо- |

|

Шлифо- |

|

Шлифо- |

|

Шлифо- |

|

Шлифо- |

вание |

|

вание |

|

вание |

|

вание |

|

вание |

|

|

|

|

|

|

|

|

|

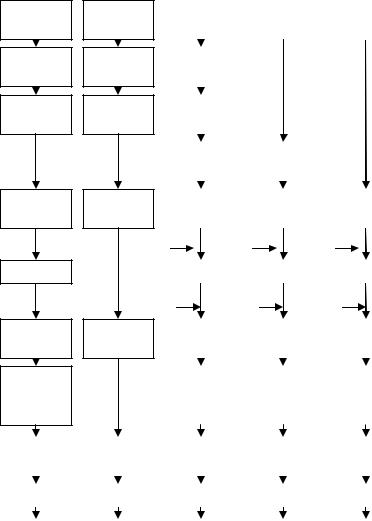

Рис. 24.118 Технологические схемы промышленных процессов получения таблеток UO2 (* – добавки плутония или гадолиния; ** – смазки, связки и /или порообразователь (U3O8, КОНПОР))

179

Производство порошка UO2. В большинстве современных ядерных реакторов в качестве топлива применяется таблетированный диоксид урана, обогащенный изотопом 235U. Единственным соединением урана, используемым для его обогащения изотопом 235U, является гексафторид UF6. Поэтому это соединение является исходным при получении порошка UO2 обогащенного с помощью различных процессов конверсии (превращении UF6 в UО2) (рис. 24.118), которые можно разделить на две группы:

а) водные химические процессы, в которых применяется осаждение урана из растворов солей урана. Промежуточный продукт затем прокаливается для получения диоксида урана;

б) сухие химические процессы, в которых конверсия UF6 в UО2 осуществляется с помощью реакций в газовой среде.

Порошки UО2, получаемые с использованием этих процессов, должны обладать высокой стабильностью состава и технологических свойств как внутри партии, так и при переходе от партии к партии, а именно:

постоянством изотопного и химического состава;

высокой чистотой по лимитируемым примесям;

стабильностью гранулометрического состава;

определенным отношением О/U (оптимальное значение О/U

от 2,1 до 2,15);

оптимальным диапазоном значений удельной площади поверхности;

высокой насыпной плотностью как при свободной засыпке, так и утряске;

хорошей текучестью и прессуемостью;

высокой спекаемостью и воспроизводимостью результатов спекания при обеспечении гарантированной плотности и структуры таблеток.

Особая специфика производства порошка UO2 требует выполнения ряда промежуточных операций, связанных, в частности, с повышением его прессуемости и получением таблеток с необходимой микроструктурой.

Водные химические процессы. В промышленных условиях используются два основных конверсионных водных процесса АДУ

иАУК, включающие в себя осаждение промежуточных продуктов

180