Калин Физическое материаловедение Том 6 Част 2 2008

.pdf

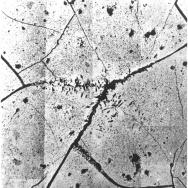

Из рисунка видно, что относительное количество сорбируемой влаги при плотности 9,9 г/см3 примерно на порядок больше, чем при плотности 10,4 г/см3, и остается приблизительно постоянным при больших плотностях. Это обстоятельство требует использования в реакторах таблеток с высокой плотностью, однако она не должна быть слишком большой, так как определенная доля остаточной пористости в таблетках

играет положительную роль в повы- |

Рис. 24.172. Содержание влаги |

шении размерной стабильности твэ- |

|

лов. |

в таблетках из UO2 в зависимости |

При нагреве компактный диоксид |

от их плотности |

|

урана в интервале 625-870 К быстро окисляется до состава U3O8, что приводит к его разрушению на мелкие частицы. В интервале температур 925 – 1125 К окисление протекает значительно медленнее. В меньшей степени диоксид урана окисляется при 1275 К. При 1075 – 1175 К окисление протекает в две стадии, которые различаются скоростью окисления: медленной – в первой и быстрой – во второй. Первая стадия, по-видимому, характеризуется диффузионным характером проникновения кислорода в глубь материала и протекает по схеме:

UO2→(UO2+x)→U4O9.

Высокая скорость процесса во второй стадии окисления связана с фазовым превращением U4O9 в U3O8, которое сопровождается разрушением материала.

По отношению к высокотемпературной воде и пару диоксид урана обладает высокой инертностью. Испытания спеченного материала с плотностью, равной 92 – 93 % ТП, при 620 К в воде в течение года практически не привели к изменению массы и размеров образцов. Контакт с водой, в которой содержится более 0,05 см3 кислорода на 1 л воды, приводит к образованию на поверхности образцов частично гидратированного высшего оксида (UO3·0,8 H2O) зелено-желтого цвета. Образцы теряют ~15 % своей массы

281

после 8 сут. выдержки при 620 К в воде, содержащей 1 – 3 см3 кислорода на 1 л воды.

Диоксид урана стабилен в дегазированной воде или паре при нейтральном или высоком значении рН.

Вусловиях облучения UO2 может корродировать в воде: окисление возможно за счет кислорода, образовавшегося в результате радиолиза водяного пара.

Диоксид урана обладает хорошей совместимостью как с азотом, так и с углекислым газом, который используется в качестве теплоносителя в усовершенствованных газографитовых реакторах; взаимодействия между ними не обнаружено при 1725 и 1175 К соответственно.

До температуры ~870 К, которая является характерной температурой жидкометаллических теплоносителей быстрых реакторов, диоксид урана и смешанные оксиды урана и плутония с жидким натрием не реагируют. При более высоких температурах образуются твердые продукты реакции, плотность которых значительно ниже плотности топлива. Возникающее при этом объемное расширение может привести к значительной диаметральной деформации твэла, которая в зависимости от содержания кислорода в топливе и натрии может доходить до 40 %.

Всистеме натрий – уран – кислород обнаружены двойные окси-

ды Na2U2O7, Na2UO4, Na4UO5, NaUO3 и Na3UO4. При температур-

ных условиях жидкометаллических контуров реакторов возможно образование лишь последнего оксида, который находится в равно-

весии с UO2 и натрием при температурах 1025 – 1075 К. Другие двойные оксиды урана и натрия существуют при более высоких температурах.

Вслучае смешанных диоксидов урана и плутония продукту ре-

акции натрий – топливо приписывают общую формулу Na3MO4 (M = U+Pu) , причем предполагают, что отношение урана к плуто-

нию в нем такое же, как и в топливе. Оксид Na3MO4 образуется только тогда, когда химический потенциал кислорода двухфазной системы натрий – топливо выше пороговой величины, которая по оценкам составляет – 660 кДж/моль при 1000 К. Когда же он ниже ее, т.е. когда топливо является сильно достехиометрическим, а на-

282

трий имеет низкое содержание кислорода, в равновесии с топливом находится только жидкий натрий.

24.3.6. Структурные изменения при выгорании

Перестройка структуры. Топливный сердечник обычно представляет собой столб спеченных таблеток с плотностью 90 – 96 % ТП с центральным отверстием или без него. Таблетки имеют плоские или лункообразные торцевые поверхности. Радиальный зазор между сердечником и оболочкой составляет 50 – 300 мкм. Свободный объем в твэле обычно заполнен гелием под давлением 2,5 – 3 МПа. При выгорании топлива происходит ряд процессов, которые схематически иллюстрируются на примере сердечника из смешан-

ного уран-плутониевого оксида (U0,7Pu0,3)О1,98 в оболочке из корро- зионно-стойкой стали (рис. 24.173).

На рис. 24.173 (сектор I) показана типичная исходная структура таблетки, которая имеет зерна размером ~10 мкм, поры от 50 до 200 мкм и мелкие трещины. При выходе на мощность сердечник разогревается и расширяется заметно больше, чем оболочка. Происходит его смещение вверх в осевом направлении, а также уменьшается величина зазора сердечник – оболочка. Высокая теплоотдача твэла при низкой теплопроводности топлива приводит к радиальному параболическому распределению температуры, что вызывает резкий термоградиент в сердечнике. В результате таблетки топлива выпучиваются в осевом направлении в центральной области, приобретая форму пшеничного снопа. Механическое взаимодействие таблеток такой формы с оболочкой твэла приводит к образованию на оболочке поперечных гребней (риджинг оболочки), для уменьшения которых на торцевых поверхностях таблеток делают лунки.

При теоретической прочности МОХ-топлива ~30000 МПа, реальная прочность таблеток на растяжение значительно ниже и составляет 150–170 МПа. Поэтому возникающий при выходе на мощность градиент температур может вызвать растрескивание таблеток. Трещины в таблетках возникают при линейной мощности твэла ~70 Вт/см. При более высокой линейной мощности (до

283

~250 Вт/см) растрескивание усиливается и даже может происходить фрагментация таблеток, однако неровности на поверхности трещин все еще не позволяют отдельным фрагментам таблетки смещаться относительно друг друга. Дальнейший рост мощности (до ~300 Вт/см), уводя поверхности одних фрагментов от других за счет неравномерного теплового расширения таблетки, позволяет им смещаться друг относительно друга. При этом отдельные фрагменты таблетки уменьшают зазор между сердечником и оболочкой, понижая тем самым его тепловое сопротивление (сектор II на рис. 24.173). В то же время другие фрагменты могут в результате этого процесса увеличить тепловое сопротивление зазора и ухудшить начальный тепловой контакт с оболочкой.

Рис. 24.173. Схематическое изображение эволюции структуры МОХ-топлива в процессе его выгорания (сектор I – исходная структура; сектор II – растрескивание топлива при выходе реактора на мощность; секторы IV и IX – трещины

вструктуре топлива после остановки реактора; секторы III

иV – VIII – структура топлива при указанных выгораниях)

284

При работе реактора на мощности происходят важные изменения структуры топлива (сектор III на рис. 24.173). В центре топливного сердечника образуется значительная полость, которая формируется за счет миграции пор. Непосредственно вблизи нее располагается область с большими столбчатыми зернами. Их границы очерчены тонкими радиальными линиями, заканчивающимися у полости. Это следы миграции пор, присутствовавших в исходном топливе, или образующихся в нем пузырьков газообразных продуктов деления.

Вблизи центральной полости располагаются большие стабильные поры, возникающие в результате миграции исходных пор и газовых пузырей. В случае, если исходные таблетки топлива имеют центральное отверстие, миграция пор будет приводить к увеличению его диаметра.

За областью столбчатых зерен располагается зона больших равноосных зерен, возникших в результате роста мелких исходных зерен. Она содержит поры, движущиеся к границам зерен. Снаружи от зоны равноосных зерен, примыкая к оболочке, располагается кольцевая зона топлива с исходной микроструктурой. Температуры в этой зоне слишком низкие, чтобы вызвать какую-либо заметную перестройку структуры топлива. Она является хрупкой и содержит осевые и радиальные трещины.

Формирование структуры, показанной на рис. 24.173 (сектор III), при тепловых нагрузках, существующих в современных энергетических реакторах, происходит в течение десятков часов. Однако при высоких тепловых нагрузках она может образоваться и в течение нескольких часов или даже минут. Соотношение между размерами зон зависит от величины температурного градиента, определяемого линейной мощностью твэла, и обычно изменяется в процессе выгорания топлива вследствие изменения теплопроводности отдельных зон.

Столбчатые кристаллы образуются под воздействием больших температурных градиентов. Поэтому при остановке реактора, когда температурный градиент исчезает, в этой зоне возникают большие термические напряжения, приводящие к растрескиванию таблеток

(сектор IV на рис. 24.173).

285

Оценочные температуры, выше которых образуются зоны столбчатых и равновесных кристаллов, лежат по различным данным в интервалах 2000 – 2150 К и 1600 – 1925 К соответственно. Поэтому материал, находящийся в этих зонах, является пластичным, а материал в зоне исходной структуры – хрупким.

После повторного выхода реактора на номинальную мощность при сравнительно низком выгорании топлива (~102 МВт·сут./т U) происходит переформирование зоны столбчатых кристаллов, дальнейшее выбирание зазора сердечник-оболочка и образование новой сетки трещин в зоне исходной структуры (сектор V на рис. 24.173). Теплопроводность зазора уменьшается вследствие выделения под оболочку твэла осколочных газов Xe и Kr, которые разбавляют гелий.

Дальнейшее выгорание до ~103 МВт·сут./т U приводит к полному зарастанию зазора сердечник-оболочка за счет смещения топлива к оболочке в результате циклически повторяющегося растрескивания или газового распухания при промежуточных температурах 1600 – 1800 К (сектор VI на рис. 24.173). Происходит нагружение оболочки вследствие ее механического взаимодействия с топливом при теплосменах. Трещины начинают сужаться в результате механического воздействия оболочки на топливо. Зона столбчатых кристаллов возрастает, а также увеличивается диаметр центральной полости. В зоне равноосных крупных зерен образуются оксидные включения, а в зоне столбчатых кристаллов – металлические включения продуктов деления. Теплопроводность топлива слегка снижается в результате радиационных повреждений.

При выгорании ~104 МВт·сут./т в более горячих частях сердечника возникают устойчивые пузырьки газообразных продуктов деления (сектор VII на рис. 24.173). Происходит залечивание трещин, а также увеличивается количество оксидных и металлических включений, образованных продуктами деления и компонентами оболочки топлива. Наблюдается дальнейшее уменьшение теплопроводности. В оболочке появляются заполненные газом поры, вызывающие ее распухание.

Повышение выгорания до ~105 МВт·сут./т снижает номинальное тепловыделение в результате выгорания делящихся изотопов. Большие поры и трещины замещаются мелкими (~1 мкм) газовыми

286

пузырьками и включениями (сектор VIII на рис. 24.173). Оксиды продуктов деления продолжают концентрироваться в равноосных зернах, а включения металлических фаз – по границам столбчатых зерен и в центральной полости. Накопление примесей и облучение оказывают наибольшее влияние на теплопроводность и температуру плавления, вызывая их заметное снижение. Происходит дальнейшее распухание оболочки.

По окончании кампании топлива и после охлаждения твэла в его сердечнике образуются новые трещины (сектор IX на рис. 24.173).

Типичные микроструктуры облученного МОХ-топлива показаны на рис. 24.174, где видно влияние линейной мощности твэла на размеры структурных зон.

Рис. 24.174. Структурные зоны в МОХ-топливе при линейной мощности твэла:

а – 500 Вт/см; б – 600 Вт/см

Поры в оксидном топливе. В процессе изготовления топлива прессованные образцы спекают при высоких температурах для получения таблеток плотностью ≥90 % ТП. Остаточная пористость играет положительную роль, поскольку она способствует аккомодации распухания, обусловленного газообразными продуктами де-

287

ления, и перестройке структуры топлива, что позволяет уменьшить температуру центральной области оксидного сердечника. Пустоты составляют до 10 % от объема исходного топлива, и они гомогенно распределены в виде пор неправильной формы.

Технологические поры в топливных таблетках имеют размеры, превышающие 1 мкм, и содержат водород, который используется в качестве защитной среды при их получении, гелий, применяемый при различных технологических операциях, небольшие количества CО2, CО и H2O, а также осколочные газы ксенон и криптон, количество которых увеличивается с выгоранием. В исходном состоянии поры заполнены газом под давлением, меньшим того, которое необходимо для поддержания механического равновесия. Поэтому при рабочей температуре топлива для достижения этого равновесия они стремятся сохранить свой объем. Однако под действием высокой температуры и ее большого градиента поры быстро мигрируют к центру сердечника, где они образуют центральную полость, еще, вероятно, до того, как процесс уравновешивания завершится.

Мигрирующие поры обычно имеют дискообразный вид и похожи на линзы, вследствие чего они называются линзообразными. Их большие оси ориентированы перпендикулярно температурному градиенту. Мигрируя к горячему центру топливного сердечника, они оставляют за собой следы по периферии. Эти следы являются источником радиальных желобков, которые характерны для области столбчатых зерен в топливе.

Источником пор являются также трещины, обусловленные напряжениями, появляющиеся в топливе в результате термических градиентов, термоциклирования или распухания (рис. 24.175). Они также перемещаются к центру топлива под влиянием температурного градиента, приводя таким образом к залечиванию трещин. Кроме того, при

288

облучении постоянно порождаются подвижные линзообразные поры, которые на своем пути будут «выметать» газообразные продукты деления и переносить их в центральную полость или в другую большую трещину, если она встретится раньше, чем пора достигнет центра топлива. Таким образом, миграция пор является средством выхода из топлива газообразных продуктов деления.

Хотя газовые пузырьки и поры движутся в направлении температурного градиента, механизмы их миграции различны. Маленькие пузырьки двигаются посредством механизма поверхностной диффузии (UО2) или посредством механизма объемной диффузии (вероятно, в UC). Подвижность больших пор, однако, вызвана диффузией молекул матрицы с горячей стороны поры на холодную через содержащийся в поре газ. Движущей силой этого механизма является изменение давления паров топлива при изменении температуры. Этот процесс называется испарением – конденсацией. В принципе, нет причин, по которым маленькие пузырьки не могли бы двигатся посредством этого механизма, а большие поры – посредством механизмов поверхностной или объемной диффузии. Однако движение любой полости в твердом теле определяется механизмом, обеспечивающим наивысшую скорость ее миграции. Скорость миграции пузырьков за счет поверхностной диффузии обратно пропорциональна радиусу, в то время как по механизму объемной диффузии скорость не зависит от размера. В то же время, скорость миграции, обусловленная переносом паровой фазы, либо не зависит от радиуса полости (если давление газа постоянно), либо пропорциональна радиусу (если давление газа уравновешено силами поверхностного натяжения). Механизм переноса паровой фазы не должен играть значительной роли в миграции пузырьков. В то же время, скорости миграции типичных пор, содержащих газ под низким давлением, являются максимальными для механизма переноса паровой фазы и, следовательно, только этот процесс должен рассматриваться при обсуждении миграции пор.

Таблетки оксидного топлива имеют поликристаллическую структуру, однако пар, переносимый на более холодную сторону поры, стремится конденсироваться в конфигурацию, близкую к монокристаллической, как и в обычных процессах выращивания кристаллов осаждением из насыщенного пара. Грани формирующейся при этом столбчатой структуры образованы кристаллогра-

289

фическими плоскостями с преимущественно низкими индексами. Таким образом, на границе цилиндрической области, перестроенной движущейся порой, и окружающего слоя имеется несовпадение кристаллографической ориентации, которое проявляется в виде границы столбчатого зерна. Считается, что характерные следы, оставляемые движущимися порами по периферии, частично обусловлены образованием границы зерна подобным образом.

Многие из следов за линзообразными порами состоят из вереницы малых сфер, а не являются прямой линией, разделяющей области с различной кристаллографической ориентацией как в случае нормальных границ зерен. Отдельные пятна, тянущиеся за периферийной частью поры, являются либо малыми сферическими порами, отделившимися от большой дискообразной материнской поры при ее миграции, либо выделениями примесей (например, газообразных продуктов деления, «выметенных» движущейся порой). Примеси выбрасываются из поры в виде вереницы маленьких пузырьков по периферии движущей-

ся поры (рис. 24.176).

Миграция |

пор. Мигрирующие |

|

|

|

поры в оксидных сердечниках твэ- |

|

|

|

|

|

|

|

||

лов имеют линзообразную форму и |

Рис. 24.176. Линзообразные поры, |

|||

их большая |

ось перпендикулярна |

движущиеся к центру сердечника |

||

направлению |

градиента. Так как |

твэла и формирующие столбчатую |

||

протяженность линзообразных пор в |

|

структуру ( 1000) |

||

|

|

|

||

направлении, перпендикулярном к температурному градиенту, намного больше, чем в направлении градиента, то можно говорить о скорости миграции бесконечной «пластины» газа, «врезанной» в твердое тело, в котором поддерживается температурный градиент, считая это хорошим приближением для конечного диска (рис. 24.177). Хотя пора мала по сравнению с размерами топливного сердечника, она возмущает профиль температуры. Макроскопический температурный профиль в области поры можно аппроксимировать прямой линией.

290