Калин Физическое материаловедение Том 5 2008

.pdf

Бомбу устанавливают по верхний фланец в печь и нагревают. При нагреве начинается экзотермическая реакция с образованием металлического урана и шлака – фторида магния. При стехиометрическом составе шихты металл и шлак получаются в жидком состоянии. Так как жидкие металл и шлак не смешиваются и обладают большой разницей удельных весов, то они расслаиваются. После охлаждения слиток чистого металла извлекают из бомбы и направляют на дальнейшую обработку. Металлический уран, полученный восстановлением в бомбе, имеет чистоту порядка 99,98.

Восстановление соединений металлов натрием. Натрий исполь-

зовали для приготовления металлов с момента получения его в металлическом состоянии, т. е. уже около 200 лет тому назад. Натрий может быть получен в очень чистом виде дистилляцией. Однако высокая химическая активность натрия сильно усложняет сохранение его чистоты.

Сегодня основным промышленным способом производства высокочистого тантала является восстановление натрием фтортанталата калия. При этом тантал получается в виде тонкого порошка – сферических гранул диаметром от 1 до 100 мкм. Порошок легко отмывается от водорастворимых продуктов реакции – KF и NaF. Далее порошок тантала разделяют на фракции (классифицируют) по крупности частиц и пускают в основном на производство конденсаторов большой удельной емкости. Оставшийся металл прессуют методами порошковой металлургии1 для образования компактного продукта, пригодного для изготовления объемных изделий и выплавки слитков.

Восстановление натрием тетрахлоридов гафния и циркония позволяет в настоящее время выпускать эти металлы в промышленном масштабе с чистотой, допускающей обработку давлением и применение в атомной энергетике.

Алюминотермия. Под этим термином понимают восстановление соединений металлов алюминием. Процесс очень широко используется на практике. Для ядерной энергетики этим методом получают ниобий и ванадий из их пентоксидов в вакуумной бомбе с конструкцией, аналогичной описанной для магниетермии урана. Осо-

1 Физическое материаловедение. – М.: МИФИ, 2008. Т. 5. П. 18.6.

131

бенностью процесса здесь является то, что, по предложению А.В. Елютина количество алюминия берется с 10 %-ным избытком против стехиометрии реакции получения чистого металла:

3Nb2O5(тв) + 10Al(ж) = 6Nb(тв) + 5Al2O3(ж).

Связано это с тем, что энтальпии стехиометрической реакции не хватает для расплавления металлических ниобия или ванадия. Получающиеся смеси порошков металлов и оксида алюминия разделять очень трудно. Введение алюминия с избытком 10% приводит к тому, что восстановление пентоксидов идет до более легкоплавкого, чем чистый металл, интерметаллида Nb3Al по реакции:

3Nb2O5(тв) + 12Al(ж) = 2Nb3Al(ж) + 5Al2O3(ж).

После охлаждения из бомбы извлекается слиток интерметаллида, не только свободный от частиц оксида алюминия, но и более чистый по кислороду, чем металл, получаемый по стехиометрической реакции. Объясняется это явление тем, что при высоких температурах, наряду с реакцией образования твердой трехокиси алюминия, идет образование парообразного монооксида Al2O, что и приводит к дополнительной очистке от кислорода. Окончательно высокочистый металл получают электронно-лучевой переплавкой интерметаллида в глубоком вакууме, где отгоняется избыток алюминия и остатки кислорода.

17.3.2. Химические транспортные реакции (CVD-технология)

Если необходимо, можно провести дальнейшее рафинирование металлов и полупроводников, полученных уже в виде свободных химических элементов. Выбор того или иного метода более глубокой очистки диктуется физико-химическими свойствами каждой группы металлов и элементов. Например, легкие металлы первой, второй и третьей групп периодической системы (литий, натрий, калий, кальций, магний, бериллий, скандий и др.), имеющие относительно высокую упругость пара, рафинируют методом вакуумной дистилляции или ректификации. Полупроводники (кремний, германий), а также тугоплавкие молибден, вольфрам, рений наиболее глубоко рафинируют методом бестигельной зонной плавки, который позволяет одновременно получать их в монокристалличе-

132

ском состоянии. Тугоплавкие и более химически активные металлы VА подгруппы (ниобий, тантал, ванадий) очищают также дуговой, индукционной, электронно-лучевой плавкой в глубоком безмасляном вакууме.

Химически весьма активные металлы IVА подгруппы (цирконий, титан, гафний) очень хорошо очищаются от примесей внедрения (кислорода, азота, углерода) йодидным методом – химическими транспортными реакциями. В настоящее время к таким процес-

сам также применяют термин CVD (Chemical Vapor Deposition).

Сущность химических транспортных реакций заключается в том, что твердое вещество реагирует с газовой фазой по обратимой химической реакции с образованием легколетучих и не очень прочных соединений, которые, поступая в зону с другими условиями химического равновесия, разлагаются с выделением исходного вещества. Внешне химические транспортные реакции напоминают сублимацию. Однако принципиальное различие этих процессов в том, что при протекании химической транспортной реакции в газовой фазе находится не само кристаллизуемое вещество, а его летучие соединения с газовым растворителем, который называют транспортирующим агентом (обычно это йод, хлор, бром). Использование летучих соединений позволяет проводить перегонку вещества при более низких температурах по сравнению с обычной дистилляцией.

Движущей силой транспортных реакций является наличие в системе разных условий равновесия в зонах растворения (на исходном металле) и осаждения (на подложке). На практике различие в условиях равновесия достигают поддерживанием перепада температуры. Неизотермический транспорт может происходить как в зону с более высокой температурой, так и в противоположном направлени. Направление транспорта можно определить по знаку изменения энтальпии реакции, так как согласно принципу Ле-Шателье в холодной зоне будут идти экзотермические процессы, а в горячей – эндотермические. Перенос в горячую зону осуществляется по реакциям термической диссоциации высших соединений, например:

HfI4(газ) = Hf(тв) + 4I(газ).

133

Перенос в холодную зону происходит по реакциям диспропорционирования соединений пониженной валентности, например:

3GaCl(газ) = 2Ga(ж) + GaCl3(газ).

Очистка (рафинирование) во время переноса происходит по нескольким причинам:

1)химические соединения металла и примеси не взаимодействуют с транспортирующим агентом;

2)примеси образуют с транспортирующим агентом нелетучие соединения;

3)образующиеся летучие соединения примесей устойчивы при условиях осаждения рафинируемого вещества;

4)сама примесь весьма летуча и сублимирует из осадка. Специфической особенностью транспортных реакций является

весьма эффективная очистка металлов от примесей внедрения – кислорода, азота, водорода и углерода.

Так как йодиды термически значительно менее стабильны, чем бромиды и хлориды, то первые используются чаще, а полученный металл, как и сам метод, называют йодидным. Йодидные процессы использовались при очистке многих металлов, в том числе циркония, тория, ванадия, титана, ниобия и др. По существу йодидный процесс состоит в нагреве чернового металла в присутствии йода до температур, при которых происходит образование летучих йодидов. Затем приводят молекулы пара йодида в контакт с металлической поверхностью, нагретой до соответствующей высокой температуры, что приводит к декомпозиции соединения. В результате этого йод освобождается, а на горячей поверхности выделятся металл.

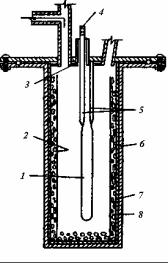

Йодидный процесс проводится в закрытом аппарате периодического действия, показанном на рис. 17.5.

Контейнер, в котором проводится процесс, представляет собой установленный вертикально цилиндр. Черновой металл в виде мелких кусков загружается в кольцевое пространство между наружными стенками сосуда и внутренним коаксиальным экраном. Горячая поверхность для осаждения представляет собой металлическую нить, нагреваемую электрическим током и свободно висящую внутри цилиндрического экрана. После дегазации и вакууми-

134

рования реакционной камеры в нее вводится йод в элементарном виде или в виде йодида металла.

Рис. 17.5. Схема аппарата для йодидного рафинирования:

1 – раскаленная нить;

2 – молибденовый цилиндрический экран для сырья; 3 – молибденовый теплоотражающий экран;

4 – изолированный токоподвод;

5 – молибденовые электроды;

6 – корпус аппарата (инконель);

7 – внутренняя облицовка аппарата (молибден); 8 – черновой металл

На скорость осаждения и качество металла, получаемого йодидным процессом, влияет много факторов, главными из которых являются индивидуальные свойства очищаемого металла и примесей. Для различных металлов температура чернового металла и нити для успешного проведения процесса должна быть различной. Для эффективности процесса также важны: выбор конструкционного материала реакционного сосуда, устранение вредных газов, количества йода и чернового металла, загруженного в реактор данного размера.

По свойствам йодидный металл после дуговой переплавки пластичнее и легче в обработке, чем металл, полученный после переплавки металлотермической губки. Особенно это относится к йодидному титану. Йодидный цирконий обладает лучшей коррозионной стойкостью в атмосфере паров воды по сравнению с металлом, полученным дуговой переплавкой хлоридной губки. Но необходимо отметить, что иодидный процесс не дает очистки от многих примесей, и прежде всего металлических. К их числу относятся никель, железо, алюминий и, конечно, гафний, очень похожий по своим химическим свойствам на цирконий.

135

17.3.3. Вакуумная металлургия

Плавка металлов – необходимый технологический передел для получения компактного и монолитного объекта, допускающего обработку давлением с целью изготовления изделий различных сортаментов: труб, прутков, полос, фольг и т.п. Плавка в вакууме обеспечивает защиту активных металлов от окисления и загрязнения через газовую среду. Более того, она приводит к дополнительной очистке за счет процессов испарения многих примесей. Выбор степени разрежения, необходимой для осуществления рафинировочного процесса, определяется химической активностью металла и его чувствительностью к содержанию примесей. Практически установлено, что загрязнения расплава не происходит, если выплавку качественных сталей осуществлять в вакууме не хуже 0,1– 1,0 Па. Для вольфрама и молибдена остаточное давление должно быть не более 10–2 Па, а для активных металлов, таких, как ниобий, тантал, цирконий и титан, – 10–3 Па и менее.

Иногда выбор степени разрежения определяется не свойствами металла, а особенностями плавильной камеры печи. Например, в электронно-лучевых печах все металлы выплавляются в высоком вакууме (не хуже 10–3–10–4 Па), который необходим для обеспечения стабильной и длительной работоспособности электронной пушки. Отжиг металов в «безмасляном» вакууме с целью их обезгаживания производится в вакуумных печах с разрежением 10–5– 10–8 Па, который дают сорбционные насосы.

В настоящее время вакуумная металлургия применяется для производства сталей и специальных сплавов для ядерных реакторов, ракетных и авиационных двигателей. Вакуумные индукционная и дуговая плавки, электрошлаковый переплав и электроннолучевая плавка позволяют получать чистые редкие металлы и их сплавы строго заданного состава с незначительным содержанием неметаллических примесей.

Для вакуумной плавки применяют печи специальных конструкций, с различными способами нагрева. Индукционные печи обеспечивают быстрое расплавление металла и хорошее перемешивание, что важно для получения однородных слитков. Вакуумные дуговые и электрошлаковые печи более просты, экономически

136

выгоднее и позволяют получать, например, слитки стали массой до 40 т, тугоплавких металлов – массой до 10 т.

Остановимся подробней на динамической вакуумной плавке – плавке с перемещением небольшого расплавленного участка по длине слитка. Эта методика была разработана во многом специально для получения слитков редких тугоплавких металлов. Рафинировка здесь происходит часто не столько за счет перекристаллизации, сколько из-за испарения примесей. Другие преимущества динамической плавки проистекают из малой величины расплавленной зоны. Некоторые вещества становятся при расплавлении настолько активными в химическом отношении, что для них не существует тигельных материалов, которые не взаимодействовали бы с ними и не загрязняли бы их. Примерами таких материалов могут служить кремний, вольфрам, цирконий и в меньшей степени железо. Динамическая плавка позволила разработать ряд способов бестигельной (бесконтейнерной) очистки подобных материалов. Такая возможность создается тем, что расплавленная небольшая доля очищаемого материала удерживается на твердой поверхности силами поверхностного натяжения.

Разновидностями динамической вакуумной плавки являются: дуговая плавка с расходуемым электродом в гарнисаж (водоохлаждаемый медный тигель); горизонтальная и вертикальная гарнисажная электронно-лучевая плавки; зонные тигельная и бестигельная плавки с различными методами нагрева. Наиболее важным из них является зонная плавка. Отметим, что именно с помощью бестигельной зонной плавки получены все наиболее чистые вещества.

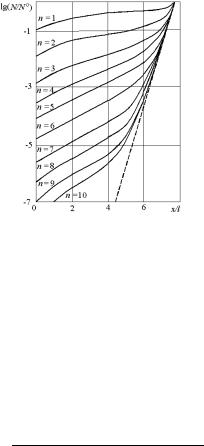

Общее понятие "зонная плавка" включает в себя совокупность методов1, для которых характерно медленное перемещение узкой расплавленной зоны через относительно длинный твердый образец, в результате чего достигается необходимое перераспределение примесей – очистка материала.

Сверхглубокая очистка в методе зонной плавки основана на том, что концентрация примеси в затвердевающей фазе отличается от ее концентрации в жидкой фазе. Это различие отражает природу равновесия между жидкой и твердой фазами двойной системы2 рас-

1Физическое материаловедение. М.: МИФИ, 2007. Т. 2. П. 6.3.1.

2Там же, пп. 4.5.4, 4.7.3, 5.2.1.

137

творенное вещество – растворитель. Равновесный коэффициент распределения k0 можно определить из диаграммы состояния. Эффективный коэффициент распределения kэф зависит от условий затвердевания и определенных свойств материала1.

Преимущества зонной очистки выявляются тогда, когда становится целесообразной многократная кристаллизация. Используя ряд близко расположенных нагревателя, за одну операцию можно одновременно перемещать несколько расплавленных зон и, тем самым, сэкономить время.

На рис 17.6 приведены распределения примеси вдоль слитка, получающиеся как результат от одного до десяти проходов расплавленной зоны.

Зонной очистке было подвергнуто большинство металлов Периодической системы химических элементов Д. И. Менделеева в виде простых веществ и их соединений. При этом полученные образцы чаще всего превосходят по своему качеству образцы, очищенные другими методами. Остаточное содержание многих микропримесей в зонно-очищенных металлах исчезающе мало и лежит за пределами чувствительности самых совершенных методов анализа.

В этом случае прибегают к физическим измерениям, которые дают лишь интегральную информацию о повышении чистоты обработанного вещества, но не о поведении отдельных микропримесей. Хотя такие сведения были бы чрезвычайно полезными при корректировке параметров процесса зонной плавки.

Особый интерес представляет получение высокочистых тугоплавких металлов, поскольку их чистота во многом определяет ме-

1 Физическое материаловедение. М.: МИФИ, 2007. Т. 2. П. 6.3.1.

138

ханические свойства. Наибольшие трудности вызывает сверхглубокая очистка наиболее химически активных тугоплавких металлов

– Ti, Zr, Hf – от примесей внедрения (азота, водорода, кислорода и углерода). Для них основное внимание уделяется сверхвысоковакуумным методам очистки. Это может быть не только зонная плавка в высоком вакууме, но и рафинировочная электронно-лучевая плавка, вакуумная плавка с раскислителем, а также длительный отжиг (дегазация) в сверхвысоком вакууме.

17.4.Методы выращивания монокристаллов

17.4.1.Основные положения

Успехи физики твердого тела в решающей степени основываются на использовании кристаллов вообще и больших монокристаллов в особенности. Два крупнейших открытия ХХ века в физике – транзисторный эффект и стимулированное (лазерное) излучение – были сделаны на монокристаллах соответственно германия и рубина.

Выращивание кристаллов за последние годы сделало большой шаг вперед: современные промышленные установки позволяют, например, получать бездислокационные кристаллы кремния диаметром 500 мм и длинной до 6 м или выращивать в одном процессе тысячи эпитаксиальных структур с разбросом по толщине и другим параметрам не более 1%.

Отрасли, в которых монокристаллы играют существенную роль, весьма многообразны: от электроники и космической техники до ювелирной промышленности – этот перечень можно продолжать почти неограниченно. Однако, хотя общие принципы выращивания кристаллов могут быть использованы практически в любых случаях, оказалось, что каждый конкретный способ, посредством которого удается вырастить наиболее совершенный кристалл, существенно изменяется от материала к материалу.

Что касается размеров монокристаллов, то широкое применение находят в настоящее время самые различные кристаллы: от крошечных «усов», пригодных для лабораторных исследований, где требуются пусть маленькие, но очень чистые монокристаллические образцы, до массивных деталей специальной формы, вроде монокристаллических лопаток газотурбинных двигателей.

139

Наиболее широко применяемым методом получения монокристаллов металлов, а также осидных монокристаллов, является выращивание из расплава в различных его вариантах. Основное достоинство метода в том, что он позволяет контролировать процесс затвердевания и получать кристаллы с необходимой ориентацией, хотя часто ограниченных размеров и формы. Кроме того, при получении кристалла из жидкой фазы одновременно с ростом кристалла происходит его очистка, так как коэффициенты разделения большинства примесей при этом оказываются меньше единицы, и примесь оттесняется в расплав. Заметим, что самые чистые вещества получаются именно в виде монокристаллов.

Особые проблемы, возникающие при выращивании кристаллов тугоплавких материалов, являются следствием высоких температур, которые приходится при этом использовать. В частности, технические проблемы связаны с необходимостью иметь тигли (контейнеры), способные противостоять воздействию расплавленного металла при высоких температурах, и с предотвращением загрязнения выращиваемого кристалла примесями, переходящими из материала тигля и других частей установки для выращивания. Взаимодействие тигля с расплавом приводит к тому, что при многократной переплавке наступает некоторая предельная степень очистки – рафинировочное действие плавки сравнивается с поступлением примеси из окружающей среды. Одним из путей борьбы с этим явлением, называемым «эффектом контейнера», является полный отказ от использования тигля. Поэтому методы выращивания кристаллов из расплава можно разбить на две группы: методы с применением различного рода контейнеров для расплава и бесконтейнерные методы.

17.4.2. Контейнерные методы выращивания кристаллов

Наиболее простой способ, с помощью которого можно вырастить монокристалл, заключается в том, чтобы нагреть материал до температуры выше точки плавления и позволить расплаву остывать, обеспечив тем или иным способом зарождение твердой фазы в каком-либо одном месте на конце тигля. Тогда позади границы раздела расплав–кристалл будет распространяться одно единствен-

140