Калин Физическое материаловедение Том 5 2008

.pdf

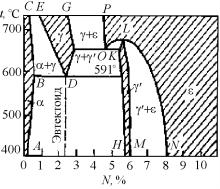

1)α-фаза – азотистый феррит, содержит при 20 °С около 0,015

%N2, при 591 °С – 0,42 % N2;

2)γ′-фаза – твердый раствор на основе нитрида железа Fe4N

(5,6–5,95 % N2);

3)ε-фаза – твердый раствор на основе железа Fe2N (8–11,2 %

N2);

4)γ-фаза– твердый раствор азота в γ-железе, существует выше

температуры эвтектоидного превращения (591 °С).

Рис. 18.11. Диаграмма состояния железо–азот

При азотировании изделия загружают в герметичные печи, куда поступает аммиак NH3 с определенной скоростью. При нагреве он диссоциирует по реакции 2NH3 → 2N + 6Н. Атомарный азот, имеющий высокую активность, поглощается поверхностью и диффундирует в глубь детали. Структура азотированного слоя (от поверхности в глубь изделия) состоит из следующих фаз:

ε + γ′ → γ′ → α + γ′ →α + γ′изб.

Азотированию подвергают легированные стали, содержащие алюминий, молибден, хром, титан и другие элементы. Нитриды этих элементов очень дисперсны и обладают высокой твердостью и термической устойчивостью. В зависимости от условий работы деталей различают две разновидности азотирования: для повышения поверхностной твердости и износостойкости и для улучшения коррозионной стойкости (антикоррозионное азотирование).

В первом случае детали азотируют при 500–520 °С, процесс продолжается от 24 до 90 ч (скорость азотирования составляет около

221

0,01 мм в 1 ч). Содержание азота в поверхностном слое до 10–12 %, толщина слоя – порядка 0,3–0,6 мм, твердость достигает 1000–1200 HV. Азотированию подвергают цилиндры моторов и насосов, шестерни, пресс-формы для литья под давлением, штампы, пуансоны и т. д.

Для повышения коррозионной стойкости азотированию подвергают изделия как из легированных, так и из углеродистых сталей. В этом случае азотирование проводят при 650–700 °С. Продолжительность процесса сокращается до нескольких часов. На поверхности изделий образуется слой ε-фазы 0,01–0,03 мм, который обладает высокой стойкостью против коррозии.

Азотирование – окончательная, завершающая операция при изготовлении детали, которую проводят после окончательной механической и термической обработок – закалки с высоким отпуском. После такой термической обработки в деталях формируется структура сорбита, которая сохранится в сердцевине изделия и после азотирования и обеспечит повышенную прочность и вязкость.

Сравнивая цементацию и азотирование, можно отметить следующие особенности: 1) продолжительность цементации меньше продолжительности азотирования; 2) упрочненный слой получается более глубоким и допускает большие удельные давления при эксплуатации; 3) твердость цементированного слоя в 1,5–2 раза меньше азотированного и сохраняется при нагреве только до 180– 125 °С, в то время как азотированный слой сохраняет твердость до

650 °С.

18.4.3. Цианирование и нитроцементация

Цианированием называется ХТО, при которой поверхность насыщается одновременно углеродом и азотом. Его осуществляют в ваннах с расплавленными солями, содержащими группу CN, на-

пример: 20–25 % NaCN; 20–50 % NaCl и 25–50 % Na4CО3. При окислении цианистого натрия образуются атомарный азот и СО. Глубина слоя и концентрация в нем углерода и азота зависят от температуры процесса и его продолжительности.

Цианированный слой обладает высокой твердостью (HRC 58– 62) и хорошо сопротивляется износу. Совместная диффузия угле-

222

рода и азота происходит быстрее, чем каждого из этих элементов в отдельности, поэтому продолжительность цианирования составляет обычно 0,5–2 ч. Цианирование бывает высокотемпературным при 800–950 °С и низкотемпературным при 540–560 °С. При высокотемпературном цианировании поверхность насыщается больше углеродом, чем азотом, т. е. этот процесс приближается к цементации. После такого цианирования изделия подвергают закалке с низким отпуском. Поверхностный слой после глубокого цианирования содержит 0,8–1,2 % С и 0,2–0,3 % N. Низкотемпературному цианированию подвергают детали, уже прошедшие термическую обработку, как и при азотировании. При таком цианировании поверхность насыщается главным образом азотом, глубина слоя со-

ставляет 0,015–0,03 мм.

Нитроцементацию – газовое цианирование – проводят в газовых смесях, содержащих 70–80 % цементирующего газа и 20–30 % аммиака при 850–870 °С в течение 2–10 ч. Состав газа и температура определяют соотношение углерода и азота в цианированном слое. Глубина слоя зависит также от температуры процесса и продолжительности выдержки.

По сравнению с газовой цементацией нитроцементация имеет ряд преимуществ: меньше деформация и коробление изделий, больше сопротивление износу и коррозионная стойкость, меньше рост зерна.

18.4.4. Методы механического упрочнения поверхности

Кроме рассмотренных способов упрочнения поверхностного слоя изделий проведением ХТО, используют методы механического упрочнения. Из них наиболее важное значение имеет дробеструйная обработка, при которой поверхность готовых деталей обрабатывается дробью. Ее осуществляют с помощью специальных дробеструйных установок, выбрасывающих стальную или чугунную дробь на поверхность обрабатываемой детали. Удары быстро летящей дроби вызывают пластическую деформацию поверхностного слоя металла на глубину от 0,15 до 0,30 мм. При этом поверхностный слой наклепанной стали становится более твердым, в нем

223

создаются сжимающие напряжения и тем самым повышается усталостная прочность.

Дробеструйная обработка упрочняет детали в канавках, на выступах, в местах перехода одного сечения к другому и т. п. Особенно благотворно действует дробеструйная обработка на детали, работающие при знакопеременных нагрузках. Поэтому такой обработке подвергают рессоры, пружины, торсионные валики, валы, пальцы гусениц и т. п.

Поскольку после дробеструйной обработки на поверхности металла остаются мелкие вмятины (с гладкой поверхностью), иногда детали, имеющие цилиндрическую поверхность (валики, оси, шейки коленчатых валов и т. п.), подвергают обкатке специальными роликами, что сглаживает микрорельеф поверхности. Таким способом обрабатывают изделия, даже прошедшие полировку, что способствует увеличению срока их службы. Те же цели достигают, применяя технологические операции доводки (деформации на 1– 1,5 %) проволоки, и калибровки труб, прутков.

18.5.Обработка металлов давлением

Кобработке металлов давлением относят прокатку, прессование, ковку, штамповку, волочение, и некоторые специальные процессы, например, упрочняющую обработку пластическим деформированием и т. д.

При обработке металлов давлением полуфабрикаты и изделия получают пластическим деформированием исходной заготовки или слитка. Этот процесс отличается значительной экономичностью, высоким выходом годного и большой производительностью. Обработкой давлением можно изготовить детали самых различных размеров (от миллиметра до нескольких метров) и формы.

Обработка металлов давлением обычно преследует две основные цели: получение изделий сложной формы из заготовок простой формы и улучшение структурно-фазового состояния исходного литого металла с повышением его физико-механических свойств. Давлением обрабатывают примерно 90 % всей выплавляемой стали, а также большое количество цветных металлов и их сплавов.

224

18.5.1. Классификация методов обработки металлов давлением

Прокатка – наиболее распространенный вид обработки металлов давлением. Более 80 % выплавляемой стали в нашей стране обрабатывается в прокатных цехах. Основные способы прокатки показаны на рис. 18.12.

Рис. 18.12. Основные способы прокатки:

а– продольная; б – поперечная;

в– винтовая

При продольной прокатке заготовка под действием сил трения втягивается в зазор между валками, вращающимися в различных направлениях. Почти 90 % всего проката производится продольной прокаткой, в том числе весь листовой и профильный прокат.

При поперечной и винтовой прокатке заготовка деформируется валками, вращающимися в одну сторону. При винтовой прокатке вследствие расположения валков под углом друг к другу прокатываемый металл, кроме вращательного, получает еще и поступательное движение. В результате сложения этих движений каждая точка заготовки движется по винтовой линии.

В промышленности поперечную прокатку используют главным образом для получения специальных периодических профилей. Винтовую прокатку широко применяют для получения пустотелых трубных заготовок из различных металлов.

Производство проката разделяют на две основные стадии: получение полупродукта (блюмов – полупродуктов квадратного сечения для получения сотового проката, слябов – полупродуктов прямоугольного сечения для получения листового проката и специальных заготовок) из слитка и получение готовых изделий из полупродуктов или непрерывно-литого слитка.

Методы обработки металлов давлением можно классифицировать по схемам технологического процесса.

225

При прессовании металл выдавливают из замкнутой полости через отверстие, получая пруток или трубу с профилем, соответствующим сечению отверстия инструмента. Исходным материалом для прессования являются слитки или отдельные заготовки.

Основное преимущество прессованных изделий – это точность их размеров и возможность получения сложных профилей. Кроме того, сортамент изделий, получаемых прессованием, весьма разнообразен.

При ковке металл между плоскими бойками свободно течет в стороны, поэтому ковку называют свободной. При штамповке течение металла ограничено стенками рабочей полости (ручья) штампа и происходит по заданным направлениям до определенного предела. Форма и размеры ручья штампа полностью определяют конфигурацию изготовляемой поковки – продукта обработки слитка, заготовки ковкой или штамповкой.

Волочением называют протягивание заготовок через постепенно сужающееся отверстие волоки. Волока – это инструмент для волочения с калиброванным отверстием. При волочении поперечное сечение заготовки уменьшается, а ее длина, соответственно, увеличивается. Волочение осуществляют главным образом в холодном состоянии и редко – в горячем. Волочением получают профили весьма точных размеров (до 2-го класса точности) и формы, как правило, с гладкой блестящей поверхностью: тонкую проволоку диаметром 5–10 мм, тонкостенные трубы, фасонные профили и т. д.

18.5.2. Оборудование для обработки материалов давлением

Для обработки материалов давлением применяют прокатные станы, молоты, прессы, штампы, ковочные машины и др.

Прокатным станом называется установка для обработки металлов давлением в валках. Оборудование для деформации металла называется основным и располагается по главной линии прокатного стана, которая состоит из трех основных устройств: рабочей клети, передаточных механизмов и двигателя. Рабочая клеть, в свою очередь, состоит из валков, подшипниковых узлов, станины, нажимных механизмов и ряда конструктивных элементов. Для пе-

226

редачи вращения от двигателя к прокатным валкам служат редукторы.

Прокатные станы классифицируют по назначению, конструкции, взаимному расположению основных элементов и другим признакам. Различают станы обжимные, заготовочные, рельсобалочные, крупносортные, среднесортные, мелкосортные, проволочные, толстолистовые, широкополосные, листовые, тонколистовые, трубопрокатные, бандажепрокатные, колесопрокатные, кольцепрокатные, шаропрокатные, станы холодной прокатки, станы для прокатки профилей переменного и периодического сечения и т. д.

Основная величина, определяющая типоразмер сортопрокатного стана, – диаметр валка, а листового стана – длина бочки валка, от размеров которой зависит возможная ширина прокатываемых листов. Так, у сортового Стана-300 диаметр валков 300 мм, а у листового Стана-2000 длина бочки валков 2000 мм. Более подробную информацию об устройстве различных прокатных станов можно найти в специальной литературе.

Основное механическое оборудование кузнечных цехов обычно подразделяют по кинематическим и динамическим признакам на четыре группы:

Iгруппа – молоты, которые осуществляют ударную деформацию металла за счет энергии, накапливаемой падающими частями к моменту соприкосновения их с заготовкой;

IIгруппа – гидравлические прессы, объединяющие группу машин

сгидравлическим или парогидравлическим приводом, осуществляющих деформацию металла давлением за счет энергии, непрерывно подводимой в течение всего периода деформации металла;

IIIгруппа – ковочные кривошипные машины, представляет собой обширную группу эксцентриковых, коленчатых, кулачковых и коленорычажных машин. Этими машинами обрабатывают металл давлением в основном за счет энергии, накапливаемой вращающимися на холостом ходу деталями (маховиками и др.), и частично за счет энергии, подводимой в процессе деформации. Применяют кривошипные машины для разнообразных штамповочных операций, некоторые типы машин используют и для ковки;

IV группа – штамповочные ротационные машины – включает различные механизмы с вращающимся рабочим инструментом.

227

Энергия, расходуемая на деформацию металла, подводится в течение всего периода обработки металла.

18.5.3.Основы обработки металлов давлением

Воснове обработки металлов давлением лежит процесс пластической деформации, при котором изменяется форма без изменения массы. Все расчеты размеров и формы тела при обработке давлением основаны на законе постоянства объема, суть которого заключается в том, что объем тела до и после пластической деформации принимается неизменным.

Изменение формы тела может происходить в направлении трех главных осей; при этом каждая точка стремится перемещаться в том направлении, в котором создается наименьшее сопротивление ее перемещению. Это положение в теории обработки металлов давлением носит название закона наименьшего сопротивления. При свободном формоизменении тела в различных направлениях наибольшая деформация происходит в том направлении, в котором большинство перемещающихся точек встречает наименьшее сопротивление своему перемещению (например, превращение квадратного сечения (или любого другого) образца при его осаживании).

Законы постоянства объема и наименьшего сопротивления распространяются на все способы обработки металлов давлением. При этом закон постоянства объема используют для определения размеров заготовок, а закон наименьшего сопротивления позволяет определить, какие размеры и форму поперечного сечения получит заготовка с тем или иным сечением в процессе обработки давлением.

18.5.4. Прокатное производство

Сортамент прокатки – это совокупность профилей (по форме поперечного сечения) и их размеров, которые можно получить прокаткой на данном стане. Все изделия, изготовляемые прокаткой, стандартизованы. В стандартах приведены размеры, площадь поперечного сечения и масса 1 м длины профиля, а также допускаемые отклонения от номинальных размеров. В стандартах на профили (балки, швеллеры, уголки и т. д.), применяемые для изготовления

228

различных конструкций, кроме размеров площади поперечного сечения и массы одного погонного метра, приведены также справочные величины: момент сопротивления, момент инерции, радиус инерции и др.

Во всех стандартах приведены также допускаемые отклонения по длине и по ширине проката, длина поставляемых полос. Кроме стандартов на сортамент, имеются также стандарты на технические условия, включающие требования в отношении химического состава стали, механических свойств, поверхности прокатываемого металла, макро- и микроструктуры стали, правил приемки, методов испытания, маркировки и т. д.

Все прокатные изделия в зависимости от их формы можно разделить на четыре основные группы: сортовую сталь; листовую сталь; трубы; специальные виды проката.

Сортамент сортовой стали весьма обширен, так как ее используют в самых различных отраслях народного хозяйства для изготовления машин, станков, стальных конструкций и т. д.

В зависимости от назначения сортовую сталь можно разделить на профили общего и специального назначения. К общим профилям относят круглую, квадратную и полосовую сталь, угловую сталь, швеллеры, двутавровые балки и т. д. К профилям специального назначения относят рельсы и профили, применяемые в автотракторостроении, строительстве, вагоностроении и других отраслях народного хозяйства.

Листовую сталь разделяют на две основные группы в зависимости от толщины листов. Листы толщиной более 4 мм относят к

толстолистовой стали, а менее 4 мм – к тонколистовой.

Прокатку осуществляют с регламентированными допусками. Чем больше поле допуска для данного профиля, тем легче осуществить прокатку, так как в этом случае не требуется частая смена калибров, а настройка стана существенно упрощается. Однако потребители заинтересованы в получении проката с меньшими отклонениями от номинальных размеров.

Существует весьма широкий сортамент проката общего и специального назначения и, тем не менее, в последнее время имеет место тенденция к еще большему его расширению.

229

Технология прокатного производства. На современных ме-

таллургических заводах технологический процесс прокатки состоит из прокатки слитка в полупродукт и полупродукта в готовый прокат. Основными технологическими операциями прокатного производства являются: подготовка исходного металла, нагрев, прокатка и отделка проката. При прокатке контролируют начальную и конечную температуры, заданный режим обжатия, проверяют настройку валков наблюдением за размерами и формой проката,

атакже измеряют энергосиловые параметры.

Впоследние годы начали широко внедрять способ непрерывного литья, осуществляемый с помощью машин непрерывного литья заготовок (см. п. 18.1.2).

Слитки, разрезают на мерные длины (6–12 м) и направляют на станы для дальнейшей прокатки.

Прокатку листов и полос проводят в так называемых гладких валках.

Прокатку сортового и фасонного металла (например, квадрата, круга, рельса или швеллера) осуществляют в калиброванных или ручьевых валках, т. е. в валках, на рабочей поверхности которых сделаны углубления, называемые ручьями, соответственно требуемой форме прокатываемого изделия. Просвет, образованный между двумя этими углублениями, сделанными на обоих валках, совместно с зазором между валками называется калибром.

Система последовательно расположенных калибров, обеспечивающая получение готового профиля заданных размеров, называется калибровкой профиля. Определение размеров этих калибров для различных профилей и является основной задачей калибровки прокатных валков. Форма и размеры отделочных или чистовых калибров полностью совпадают с формой и размерами конечного продукта.

Горячая прокатка. Исходным продуктом прокатного производства являются слитки различных размеров, массы и формы, из которых получают полуфабрикат в виде блюмов, слябов и заготовок. Последние, в свою очередь, служат исходным продуктом для получения в следующем переделе готовой продукции: рельсов, балок и швеллеров, сортовых профилей, листов и т. д.

230