Калин Физическое материаловедение Том 5 2008

.pdf

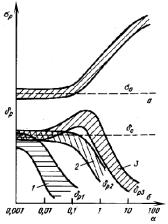

временное сопротивление на пределе растворимости В в А –р.Отметим, что направление изменения прочности эвтектической области может быть и нисходящим, и восходящим.

Более сложной является зависимость пластичности основы сплава от величины легирующей добавки (рис. 16.10,в). В большинстве случаев при увеличении концентрации пластичность резко падает – р1, в других случаях это падение менее резкое – р2, в третьих, пластичность даже увеличивается – р3.

Важно подчеркнуть, что решающую роль играет не природа легирующих элементов, а величина их предельной растворимости (в атомных процентах). При малых растворимостях ( 0,01 ат.%) прочность на пределе растворимости не отличается от прочности основы. При 0,1 ат.% прочность сплава на пределе растворимости прогрессивно возрастает и достигает максимума в районе =

= 50 ат.%. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

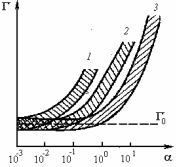

Как видно на рис. 16.11,а, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

σp |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

пластичность |

сплава |

зависит |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

как от величины предельной |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

растворимости , так и коэф- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

фициента |

распределения |

kr. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

σ0 |

|

|

|

|

|

|

|

|

||||||||

Подчеркнем еще раз, что kr оп- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a |

|

|

|

||||||||

ределяет характер распределе- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

δp |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

ния вносимого в основу эле- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

δ0 |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

мента (добавки) в структуре |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

сплава. Чем меньше kr, тем в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

2 |

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|||||||||||

большей степени добавка кон- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

δp2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

центрируется |

(для выбранной |

|

|

|

|

|

|

|

|

|

|

|

δp3 |

|

|

|

|

|

|||||||||||

|

|

δp1 |

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

нами ДСС) по границам зерен |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

0,001 0,01 0,1 |

|

|

1 10 100 α |

|||||||||||||||||||||||||

при затвердевании сплава. При |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

б |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

kr = 1 легирующий элемент |

|

Рис.16.11.Зависимостьпластичности(а) |

|||||||||||||||||||||||||||

распределен |

в сплаве |

доста- |

|

|

|

ипрочности(б)сплаванапределе |

|||||||||||||||||||||||

точно равномерно. |

|

|

|

|

|

|

|

растворимости от и kr: |

|||||||||||||||||||||

|

|

|

|

|

|

1 – kr 0; 2 – kr = 0,01–0,1; |

|||||||||||||||||||||||

На рис. |

16.11,б видно, |

что |

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

3 – kr 1 |

||||||||||||||||||||||

резкое снижение пластичности |

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

наблюдается при kr 0. Поэтому добавки с kr 0,01 считают вредными примесями для заданной основы сплава. Весьма интересным

91

является сочетание высокого значения kr (около единицы) с небольшим (от 0,1 до 1,0). При этом, как видно на рис. 16.11,б, пластичность сплава возрастает. Дальнейшее увеличение даже при высоких значениях kr (кривая 3 на рис. 16.11,б) ведет к снижению пластичности.

Таким образом, с позиций физико-химического анализа ДСС и, в частности, зная предельные растворимости различных добавок в основе и вычисляя коэффициенты распределения добавки в твердой основе, можно предсказать качественные изменения прочностных свойств будущего сплава и построить для него диаграммы, представленные на рис. 16.11. Для построения таких диаграмм необходимо выбрать легирующие элементы, которые образуют с основой данную метасистему, и знать начальные участки бинарных ДСС. Даже для неизученных элементов можно составить количественные представления об их влиянии на свойства основы. Поясним, что под метасистемой понимается совокупность ДСС, объединенных неким общим признаком, например, имеющих твердые растворы с одинаковой температурной зависимостью хода кривых солидуса и ликвидуса.

По воздействию на механические свойства основы вводимые химические элементы с учетом значений и kr удобно разбить на четыре разряда.

1.Основные легирующие элементы: 1 %, kr krкр 0,01, т.е. kr ограничивается величиной, ниже которой элементы становятся вредными примесями. Основные легирующие элементы являются главными упрочнителями, и их можно вводить в основу в единственном числе.

2.Вспомогательные легирующие элементы: = (0,01–1,0) %, kr krкр. В эту группу входят элементы, повышающие пластичность (пластификаторы, модификаторы) и сопутствующие основным легирующим элементам, усиливающие их действие.

3.Вредные примеси: элементы, имеющие kr krкр, при любой, но не слишком малой растворимости.

4.Малорастворимые примеси: элементы с 0,01 %. При та-

кой малой растворимости kr не имеет значения. Реального влияния на механические свойства такие элементы не оказывают.

92

В заключение необходимо отметить, что применительно к конкретной основе будущего сплава величины предельной растворимости ( ) основных и вспомогательных легирующих элементов могут иметь более высокие значения. Например, для алюминия как основы сплава к разряду основных можно отнести восемь элементов со следующими значениями : Zn – 49 %, Ag – 23 %, Mg – 18,9 %, Li –

16 %, Ga – 8,5 %, Ge – 2,8 %, Cu – 2,5 %, Si – 1,59 %.

Растворимость и термическая обработка. Основной задачей термической обработки сплавов является формирование заранее заданного СФС, возможного в данной термодинамической системе химических элементов, обеспечивающего необходимый комплекс свойств, в первую очередь, механических. Термическая обработка (ТО) часто применяется как упрочняющая операция на финишной стадии получения изделия (детали) и является по сути операцией, усиливающей упрочняющий эффект легирования. Обязательным условием для упрочняющей ТО является регулирование растворимости легирующих элементов в основес понижением температуры. Другими словами, термической обработке (например, закалке и старению) целесообразно подвергать сплавы, в основе которых легирующие элементы имеют достаточную растворимость в твердом состоянии, уменьшающуюся с понижением температуры, или, как хорошо известно из курсов по термической обработке, в которых возможны полиморфные превращения с участием фаз с разной растворимостью легирующих элементов.

Рассмотрим эффективность применения ТО для упрочнения исходного сплава на двух системах: системе сплавов с переменной ограниченной растворимостью компонента В в основе А; системе сплавов А–В с полиморфным превращением.

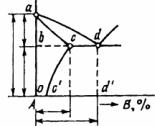

Ограниченная растворимость. Начальный участок диаграммы состояния с ограниченной растворимостью легирующего элемента в основе показан на рис. 16.12,а. Из хода кривой растворимости c′с видно, что чем больше предельная растворимость по сравнению с растворимостью при комнатной температуре, тем больше эффект упрочнения при закалке (рис. 16.12,б). Это заключение можно сформулировать по-другому: чем больше отрезок c′d′ отрезка cd, тем эффективнее термическая обработка (с позиций упрочнения).

93

Другими словами, можно ввести критерий

эффективности термической обработки

(при закалке и старении), равный отношению cd к c′d′, причем это отношение должно быть минимальным, т.е.:

|

γ |

cd |

min. |

(16.13) |

|

|

|

c'd' |

|

||

|

Из теории ТО также известно, что важ- |

||||

|

на и кривизна линии сс′. Чем больше кри- |

||||

|

визна этой линии, тем более эффективна |

||||

|

термообработка сплавов системы с ограни- |

||||

|

ченной растворимостью компонентов в |

||||

Рис. 16.12. Влияние |

твердом состоянии. |

|

|||

Полиморфное превращение. В случае |

|||||

термической обработки |

|||||

на прочность сплавов: |

системы с полиморфным превращением, |

||||

а – диаграмма состояния; |

например в системе Fe–C (рис. |

16.13), эф- |

|||

б – прочность на пределе |

|

|

|

|

|

растворимости |

фективность термической обработки тоже |

|

будет определяться величинами раствори- |

||

|

мостей легирующего компонента в - и -фазах, а точнее – отношением предельной растворимости низкотемпературной фазы к предельной растворимости высокотемпературной фазы. Поэтому

Рис. 16.13. Участок диаграммы состояния системы

с полиморфным превращением

критерий эффективности термиче-

ской обработки (при закалке и старении) – ′ в случае полиморфного превращения – можно записать как отношение предельных растворимостей в фазах при температуре фазового превращения, т.е. отношение bc к cd, которое должно быть минимальным, т.е.:

γ' |

bc |

min. |

(16.14) |

|

|||

|

bd |

|

|

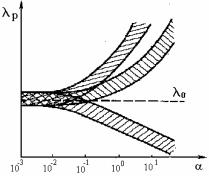

Растворимость и технологические характеристики сплавов.

Технологическими характеристиками (или свойствами) сплавов называют те, которые проявляются в процессе получения и обработки собственно материала и изделий. Таких характеристик

94

большое количество. Здесь мы рассмотрим некоторые из них, в основном те, которые зависят от величин растворимости легирующих компонентов в сплавах: жидкотекучесть, склонность к усадочным трещинам, деформируемость при обработке давлением, свариваемость.

Введение в основу легирующих добавок, повышающих свойства материала, часто приводит к ухудшению технологических характеристик основы. Это обстоятельство необходимо учитывать при выборе легирующих элементов. Здесь нельзя не отметить, что легирование может быть направлено и на улучшение технологических характеристик сплава. Примером такого легирования является введение раскисляющих добавок при плавке, устраняющих

образование газовых раковин, оксидов, которые могут понижать в итоге механические свойства сплава. Рассмотрим критерии изменения технологических характеристик с позиций анализа предельной растворимости вводимого в основу А компонента В по схеме ДСС, представленной на рис. 16.14.

Жидкотекучесть – это технологическая характеристика литей-

ных сплавов, определяющая способность сплава заполнять литей-

ную форму. При недостаточной жидкотекучести в отливках, особенно тонкостенных, возникают недоливы расплава и другие дефекты. Максимальной жидкотекучестью обладают эвтектические сплавы, а минимальной – сплавы, кристаллизующиеся в широком интервале температур; промежуточное положение занимают чистые металлы и химические соединения.

Наибольшее значение для технических сплавов имеет практическая жидкотекучесть, которая зависит от величины предельной растворимости легирующего элемента и склонности сплава к окислению (образованию плен), т.е. критерий жидкотекучести = f( , H), где H – энтальпия образования оксида на поверхности расплава.

95

Влияние на жидкотекучесть легирующих добавок определяется интенсивностью снижения температуры ликвидуса. Это согласно рис. 16.14 можно выразить через критерий жидкотекучести , равный:

λ |

ab |

min. |

(16.15) |

|

bd |

|

|

Окисление сплавов происходит в процессе плавки и разливки, а интенсивность окисления определяется величиной (и знаком) энтальпии образования оксида. Кроме того, что оксиды вызывают потери металлов, они могут проникать в объем изделий, нарушая их сплошность, вызывая появление плен, загрязнений, снижая жидкотекучесть при получении отливок. Влияние степени окисления (или склонности к окислению) на жидкотекучесть сплава оценивают по значениям энтальпии образования оксидов следующим образом:

H2980 < 400 кДж/моль – плены не образуются и окисление не

оказывает заметного влияния на жидкотекучесть. К этой группе сплавов относятся сплавы на основе меди, кобальта, никеля, железа, цинка, марганца;

400 < H2980 < 800 кДж/моль – среднее сопротивление обра-

зованию плен и влияние на жидкотекучесть. К этой группе сплавов относятся сплавы на основе молибдена, вольфрама, бериллия, олова, лития, магния. При плавке и разливке этих расплавов требуется защитная атмосфера или вакуумная плавка;

H2980 > 800 кДж/моль – сильное образование плен, и поэтому

необходима вакуумная плавка. К этой группе сплавов относятся сплавы на основе кремния, титана, хрома, ванадия, алюминия, ниобия и целого ряда других химических элементов.

Совокупное влияние и H2980 на критерий жидкотекучести

сплавов по данным Б.Б. Гуляева показано на рис. 16.15. Верхние ветви I и II выражают повышение жидкотекучести, связанное со снижением температуры ликвидуса сплава. Нижняя ветвь III характеризует понижение жидкотекучести из-за сильного окисления добавки в расплаве. Следует подчеркнуть, что речь идет о наинизшей жидкотекучести в данной системе. Она будет повышаться при при-

96

ближении состава сплава к эвтектике и к составу нелегированной основы А.

Рис. 16.15. Зависимость практической жидкотекучести сплавов на пределе

растворимости от и H2980 : I – 5, H2980 600 кДж/моль;

II – 5; III – H2980 600 кДж/моль;0 – жидкотекучесть основы сплава

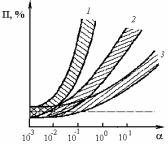

Усадочные пустоты образуются при затвердевании сплавов в слитках или отливках. Существуют две разновидности усадочных пустот: усадочные раковины – крупные, концентрированные пустоты, образующиеся в верхних частях отливок; усадочная пористость – зоны, пронизанные большим количеством мелких, микроскопических пустот, которые образуются в осевых частях отливок и в местных утолщениях. Первые совершенно недопустимы в изделиях. Вторые неизбежно остаются в литых изделиях, снижают их механические характеристики. При последующем деформировании литых сплавов эта пористость может быть снижена. Часто усадочная пористость развивается совместно с газовой, причем газы, как известно, стабилизируют усадочную пористость.

При введении любых добавок в основу суммарный объем усадочных пустот возрастает. В чистых металлах и химических соединениях, кристаллизующихся при постоянной температуре, объем пористости минимален. По мере роста температурного интервала кристаллизации (в результате легирования) пористость возрастает. В целом, критерий пористости ( ) сплава целиком зависит от величины и, в соответствии с рис.16.14, его можно представить в виде формулы

δ |

ab |

min. |

(16.16) |

|

|||

|

bc |

|

|

97

Схема изменения объема пористости (П) на пределе растворимости от величин и представлена на рис. 16.16.

Отметим, что критерий является косвенным показателем величины температурного интервала кристаллизации.

|

Сопротивление сплава трещино- |

||

|

образованию. |

Устойчивость против |

|

|

трещин имеет значение при литье (по- |

||

|

лучении отливок), обработке литых |

||

|

сплавов давлением и сварке сплавов. |

||

Рис. 16.16. Зависимость |

Различают «горячие» трещины, обра- |

||

относительной пористости П |

зующиеся при |

литье и классической |

|

на пределе растворимости |

сварке в период сосуществования жид- |

||

от и : |

|||

кой и твердой фаз, и «холодные» тре- |

|||

1 – 100; 2 – = 10–100; |

|||

3 – 10 |

щины, образующиеся под действием |

||

больших остаточных термонапряжений при охлаждении заготовок. Первые более распространены и опасны, чем вторые. Наличие трещин в изделиях недопустимо, но их предотвращение, устранение и контроль вызывают большие трудности. Технологические трещины предопределяют, по сути, разрушение заготовки в процессе ее обработки.

В двойных системах наибольшей склонностью к развитию горячих трещин обладают сплавы, состав которых находится в области предельной растворимости легирующей добавки. Чистые металлы мало склонны образованию трещин, а эвтектические еще меньше. Трещинообразованию способствуют сегрегации (эвтектические) на границах зерен. Поэтому важным фактором, влияющим на образование трещин, является распределение легирующей добавки в основе, т.е. коэффициент распределения kr. Критерий склонности сплавов к образованию трещин ( ) согласно схеме, представленной на рис. 16.14, можно представить в виде следующих выражений:

|

ob |

min или |

bc |

min . |

(16.17) |

|

|

||||

|

oa |

bd |

|

||

Схема зависимости склонности к горячим трещинам (Г) сплавов на пределе растворимости от величин и kr по данным Б.Б. Гуляе-

98

ва представлена на рис. 16.17. Из ри- |

|

||

сунка видно, что склонность к обра- |

|

||

зованию трещин возрастает с ростом |

|

||

предела растворимости, т.е. чем выше |

|

||

предел растворимости и ниже коэф- |

|

||

фициент распределения, тем больше |

|

||

склонность |

к образованию |

трещин |

|

при введении данного легирующего |

|

||

элемента. |

|

|

|

Деформируемость сплавов при |

|

||

обработке давлением. Деформируе- |

Рис. 16.17. Схема зависимости |

||

мость при обработке давлением оп- |

склонности к горячим трещинам |

||

ределяется |

сопротивлением |

дефор- |

(Г) сплавов на пределе |

растворимости от величин и kr: |

|||

мации и зависит не только от СФС |

1 – kr 0,01; 2 – kr 0,5; 3 – kr 0,5 |

||

сплава, но и от условий деформиро- |

|

||

вания (уровня напряжений, скорости деформации, температуры и др.). Важнейшим фактором, определяющим деформируемость того или иного сплава, является относительное удлинение, которое зависит от кристаллической структуры сплава и его фазового состояния. Учитывая много параметрическую зависимость относительного удлинения (пластичности) от природы материала и условий испытания, сложно ожидать относительно простой связи этой характеристики с растворимостью легирующей добавки в основе, как это имеет место с прочностными свойствами. Тем не менее, можно с достаточной степенью достоверности считать, что относительное удлинение возрастает с уменьшением прочности сплава. Кроме того, известно, что структуры с ГЦК решеткой имеют больше систем скольжения, чем структуры с ОЦК решеткой. Поэтому при состоявшемся выборе основы сплавов с ГЦК решеткой количество легирующих элементов лучше брать такое, чтобы не менять кристаллическую структуру. В любом случае обработать сплав давлением можно, варьируя температуру деформации.

Свариваемость сплавов. Сварка – это технологическая операция, зависящая от комплекса состояний материала (сплава), определяющих пригодность сплава к образованию сварных соединений. При сварке плавлением в металле сварного соединения происходит

99

ряд процессов: нагрев, плавление, кристаллизация, фазовые превращения, структурные изменения, упругая и пластическая деформация, диффузионное перераспределение компонентов и др. Эти процессы приводят к получению сварного соединения, в той или иной степени отличающегося от основного металла по химическому составу, структуре и, следовательно, механическим свойствам, сопротивлению хрупкому разрушению, коррозионной стойкости и другим характеристикам. С позиции металлургии сварить можно любые материалы. Однако прочность сварного соединения материалов в значительной степени определяется их склонностью к образованию трещин в процессе сварки из-за отсутствия других механизмов релаксации высокого уровня остаточных термонапряжений, кроме разрушения. Поэтому под свариваемостью понимают сопротивляемость металла шва и околошовной зоны образованию трещин и степень соответствия свойств сварных соединений одноименным свойствам основного металла. С точки зрения физикохимического подхода можно утверждать, что критерием свариваемости материалов может быть критерий трещиностойкости (16.17).

Обрабатываемость сплава. Обрабатываемость сплава – это комплекс характеристик, определяющих степень сложности и затрат на механическую обработку различных сплавов. Осуществимость обработки давлением определяется склонностью материалов к деформированию. Чем выше относительное удлинение сплава, тем меньше энергетические затраты на обработку. Обработка материалов резанием – это принципиально другая операция, требующая в ряде случаев специального ввода добавок, облегчающих резание, например, облегчающих скол стружки при резании. Для улучшения обрабатываемости в сталь вводят добавки P, S, Pb, Se, Te и др. элементов. Например, имплантация в приповерхностный слой гелия облегчает скол стружки при резании. Здесь необходимо подчеркнуть, что рассматриваемый выше подход, объясняющий связь ряда технологических свойств с растворимостью легирующих элементов в основе сплава, не в состоянии дать некую зависимость связи обрабатываемости сплава с характеристиками ДСС.

В заключение отметим, что использование диаграмм состояния систем при выборе легирующих элементов является чрезвычайно

100