- •Учебник

- •Глава 1. Общие сведения о механизации и автоматизации строительства

- •1.1. Основные виды строительно-монтажных работ, их механизация и основные показатели оценки ее уровня

- •1.2. Комплексная механизация

- •1.3. Автоматизация строительных процессов

- •Глава 2. Общие сведения о строительных машинах

- •2.1. Основные понятия и определения

- •2.2. Параметры машины. Типоразмер и модель.

- •2.3. Общая классификация строительных машин

- •2.4. Структура строительной машины

- •2.5. Производительность строительной машины

- •2.6. Общие требования к машинам, машинным комплектам и структуре парков машин

- •2.7. Техническая эксплуатация

- •2.8. Исторические сведения о развитии строительных машин

- •2.9. Пути развития и повышения качества строительных машин и оборудования

- •Глава 3. Приводы строительных машин. Силовое оборудование

- •3.1. Общие понятия и определения

- •3.2. Двигатели внутреннего сгорания

- •3.3. Электрические двигатели

- •Глава 4. Трансмиссии и системы управления

- •4.1. Общие сведения о трансмиссиях

- •4.2. Фрикционные передачи

- •4.3. Ременные передачи

- •4.4. Зубчатые передачи

- •Глава 5. Гидро- и пневмоприводы

- •Глава 6. Основы автоматического управления и технические средства автоматики

- •6.1. Общие сведения о системах автоматики

- •Глава 7. Ходовое оборудование строительных машин

- •7.1. Виды ходового оборудования и их характеристики

- •7.3. Шинноколесное (пневмоколесное) и рельсоколесное ходовое оборудование

- •Глава 8. Транспортные машины

- •Глава 9. Транспортирующие машины и оборудование

- •9.1. Ленточные и пластинчатые конвейеры, эскалаторы

- •Глава 10. Грузоподъемные машины

- •10.4. Лебедки

- •Глава 11. Строительные подъемники и краны

- •11.1. Общие сведения

- •11.3. Башенные краны

- •11.4. Самоходные стреловые краны

- •11.5. Краны пролетного типа

- •11.6. Устойчивость кранов

- •11.7, Устройства безопасности

- •11.8. Техническое освидетельствование кранов, основные

- •Глава 12. Погрузочно-разгрузочные машины

- •12.1. Назначение и виды машин

- •12.2. Машины для перегрузки штучных грузов

- •12.3. Погрузочные машины для сыпучих грузов

- •Глава 13. Машины для земляных работ: общие сведения

- •13.1. Виды земляных сооружений

- •13.2. Способы разработки грунтов

- •13.3. Свойства грунтов, влияющие на трудность их разработки

- •13.4. Рабочие органы землеройных машин и их взаимодействие с грунтом

- •13.5. Общая классификация машин и оборудования для разработки грунтов

- •Глава 14. Одноковшовые экскаваторы

- •14.1. Общие сведения

- •14.2. Строительные гидравлические экскаваторы

- •14.3. Гидравлические экскаваторы с рабочим оборудованием обратная лопата

- •14.4. Гидравлические экскаваторы с рабочим оборудованием прямая лопата

- •14.5. Погрузочное рабочее оборудование

- •14.6. Гидравлические грейферы

- •14.7. Экскаваторы-планировщики

- •14.8. Оборудование для рыхления грунтов

- •14.9. Неполноповоротные гидравлические экскаваторы

- •14.10. Мини- и микроэкскаваторы

- •14.11. Экскаваторы с гибкой подвеской рабочего оборудования (канатные экскаваторы). Рабочее оборудование прямого копания

- •14.12. Драглайны

- •Глава 15. Экскаваторы непрерывного действия

- •15.1. Общие сведения

- •15.2. Роторные траншейные экскаваторы

- •15.3. Цепные траншейные экскаваторы

- •Глава 16. Землеройно-транспортные машины

- •Глава 17. Бурильные машины

- •Глава 18. Машины для подготовительных работ и разработки мерзлых грунтов

- •18.1. Машины для подготовительных работ

- •19.4. Грунтоуплотняющие машины и оборудование динамического действия

- •Глава 20. Технические средства гидромеханизации

- •20.1. Общие сведения

- •Глава 21. Машины и оборудование для погружения свай

- •21.1. Способы устройства свайных фундаментов

- •Глава 22. Машины и оборудование для переработки каменных материалов

- •30...15 60...30 60 15...0 60...30 В а а — от мелкого к крупному; 6 — от крупного к мелкому; в — комбинированно

- •Глава 23. Машины и оборудование для приготовления бетонных смесей и строительных растворов

- •23.1. Дозаторы

- •Глава 24. Машины и оборудование для бетонных работ

- •24.1. Бетононасосные установки

- •Глава 25. Машины и оборудование для отделочных и кровельных работ

- •25.1. Машины и оборудование для штукатурных работ

- •Глава 26. Ручные машины

- •26.3. Ручные машины для крепления изделий и сборки конструкций

- •26.4. Ручные машины для разрушения прочных материалов и работы по грунту

- •26.6. Ручные машины для резки, зачистки поверхностей и обработки кромок материалов

- •26.7. Ручные машины для распиловки, долбежки и строжки материалов

- •Глава 1. Общие сведения о механизации и автоматизации строительства 5

- •Глава 15. Экскаваторы непрерывного действия 422

14.3. Гидравлические экскаваторы с рабочим оборудованием обратная лопата

Рабочее оборудование обратная лопата (см. рис. 14.1) включает в себя последовательно соединенные между собой шарнирами стре- ;лу 10,рукоять 14и ковш 13.Стрела, кроме того, шарнирно соединена с поворотной платформой. Вместе с последней элементы ра- |бочего оборудования образуют шарнирно-рычажный четырехзвен- £шй механизм, позволяющий занимать ковшу и режущим кромкам его зубьев различные ^положения в пределах рабочей зоны экскаватора на всех (операциях его рабочего цик- ^ла. Рабочее оборудование обратная лопата предназначено для разработки грунта в ^основном ниже уровня сто- |Янки экскаватора.

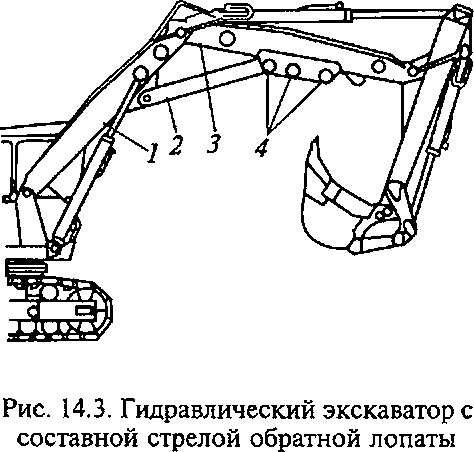

единяемой с корневой секцией болтами или шарниром и ригелем 2, перестановкой которого в проушины 4на удлиняющей секции можно изменять расстояние между концевыми шарнирами стрелы. Чаще составными стрелами комплектуют универсальные экскаваторы. При замене рабочего оборудования обратной лопаты на прямую сохраняют только корневую секцию, а удлиняющую секцию либо используют в качестве рукояти прямой лопаты, соответственно перемонтировав ее, либо заменяют новой. Моноблочная стрела (см. рис. 14.1) коробчатого поперечного сечения, обычно с разнесенными шарнирами для соединения с поворотной платформой и вилкой на противоположном конце, в ее головной части, для соединения с рукоятью. Стрелу поднимают и опускают одним (см. рис. 14.1, а)или двумя (см. рис. 14.1, би 14.3) гидроцилиндрами, шарнирно соединенными с ней и с передней поперечной балкой поворотной платформы.

Рукоять, также коробчатого поперечного сечения, приводится в движение гидроцилиндром 11(см. рис. 14.1). На экскаваторах можно устанавливать различные по длине рукояти и удлиняющие секции стрелы.

Ковш в форме емкости, открытой с одной стороны, с зубьями, установленными в карманы на передней стенке, или без них (для разработки легких грунтов), соединен с рукоятью шарнирно в ее головной части и приводится шарнирно установленным одним концом на рукояти гидроцилиндром 22 непосредственно (см. рис. 14.1, а) или через шарнирно-рычажный механизм (см. рис. 14.1, б), состоящий из коромысла 18и тяги 20и выполняющий функцию мультипликатора. Для предупреждения заклинивания ковшей в траншее на их боковых стенках устанавливают, кроме того, подрезные зубья 17.Кроме обычных экскавационных ковшей (основных, широких и узких) на экскаваторе могут быть установлены ковши для дренажных работпо форме профиля очищаемой выемки.

В зависимости от сочетаний рабочих движений (поворота ковша, рукояти и стрелы, а также вращательного движения поворотной платформы) режущие кромки зубьев ковша могут занимать различные положения в пространстве, совокупность которых называют рабочей зоной экскаватора.

Рабочая зона полноповоротного экскаватора представляется частью пространства, ограниченного тороидальной поверхностью, радиальное сечение которой, называемое осевым продольным профилем рабочей зоны,представлено на рис. 14.4. По осевому профилю определяют рабочие размеры: максимальные глубину копанияЯктах,радиус копания на уровне стоянки экскаватора RK.cmax, высоту выгрузки//втахи радиус выгрузки на этой высоте Явтм.Подземная часть рабочей зоны реализуется лишь частично в связи с тем, что по условиям безопасности ведения работ СНиП разрешают копать грунт не ближе 1 м от опорного контура экскаватора при

Рис.

14.4. Осевой продольный профиль рабочей

зоны гидравлического экскаватора

с рабочим оборудованием обратная лопата

^внутреннем откосе KL,составляющем с горизонтом угол от 45° (при глубине выемки 3 м и более в песчаных и влажных гравийных Грунтах) до 90° (при глубине до 1,5 м в суглинистых, глинистых и лессовидных грунтах).

Для каждой модели экскаватора существует своя оптимальная (по производительности) глубина копания, составляющая примерно 2/3 максимальной кинематической глубины копания #К1ШХ. В числе прочих факторов она определяется условиями разработки

Ёбольшего объема грунта с одной стоянки экскаватора, соот- ;твующими минимальному числу его передвижек, а следованно, минимуму затрат времени на подготовку машины к передвижению и на ее установку на новой позиции. Этот фактор Особенно важен для пневмоколесных экскаваторов в связи с необходимостью поднимать выносные опоры перед передвижением И опускать их на новой позиции.

Копают грунт либо поворотом рукояти при фиксированном на Ней ковше — от дна выемки вверх, либо поворотом ковша при фиксированных стреле и рукояти, либо одновременно поворотом рукояти и ковша. Чаще всего используют первый способ. В конце операции копания для предотвращения от просыпания грунта из ковша на следующей транспортной операции ковш подворачивают к рукояти, после чего рабочее оборудование поднимают стреловым гидроцилиндром. Поворотное движение платформы начинают после того как рабочее оборудование будет выведено из выемки. Одновременно с подъемом стрелы маневровыми движениями рукояти и ковша добиваются установки последнего в конце поворота платформы в положение выгрузки.

Различают разгрузку в отвал и транспортное средство. В первом случае эта операция не требует полной остановки платформы: разгрузку начинают в конце поворотного движения в прямом направлении и заканчивают в начале возвратного. Во втором же случае во избежание просыпания грунта при его разгрузке требуется четкая координация ковша относительно кузова транспортного средства. Для этого платформу останавливают и включают на возвратное движение только после полной выгрузки ковша. Разгрузка в транспортное средство требует большего времени чем разгрузка в отвал, а следовательно, она менее производительна по сравнению с последней.

После разгрузки ковша операция возврата рабочего оборудования на исходную позицию для следующего рабочего цикла аналогична операции транспортирования грунта на разгрузку, но выполняется в обратной последовательности указанных движений.

После отработки элемента забоя в пределах допустимой СНиПами части рабочей зоны экскаватора последний перемещают на новую стоянку (позицию), предварительно сориентировав рабочее оборудование вдоль гусениц. При межпозиционных передвижках пневмоколесных экскаваторов, кроме того, требуется поднять выносные опоры и бульдозерный отвал, если им оборудован экскаватор и на новой позиции установить эти устройства в рабочее положение.