- •Учебник

- •Глава 1. Общие сведения о механизации и автоматизации строительства

- •1.1. Основные виды строительно-монтажных работ, их механизация и основные показатели оценки ее уровня

- •1.2. Комплексная механизация

- •1.3. Автоматизация строительных процессов

- •Глава 2. Общие сведения о строительных машинах

- •2.1. Основные понятия и определения

- •2.2. Параметры машины. Типоразмер и модель.

- •2.3. Общая классификация строительных машин

- •2.4. Структура строительной машины

- •2.5. Производительность строительной машины

- •2.6. Общие требования к машинам, машинным комплектам и структуре парков машин

- •2.7. Техническая эксплуатация

- •2.8. Исторические сведения о развитии строительных машин

- •2.9. Пути развития и повышения качества строительных машин и оборудования

- •Глава 3. Приводы строительных машин. Силовое оборудование

- •3.1. Общие понятия и определения

- •3.2. Двигатели внутреннего сгорания

- •3.3. Электрические двигатели

- •Глава 4. Трансмиссии и системы управления

- •4.1. Общие сведения о трансмиссиях

- •4.2. Фрикционные передачи

- •4.3. Ременные передачи

- •4.4. Зубчатые передачи

- •Глава 5. Гидро- и пневмоприводы

- •Глава 6. Основы автоматического управления и технические средства автоматики

- •6.1. Общие сведения о системах автоматики

- •Глава 7. Ходовое оборудование строительных машин

- •7.1. Виды ходового оборудования и их характеристики

- •7.3. Шинноколесное (пневмоколесное) и рельсоколесное ходовое оборудование

- •Глава 8. Транспортные машины

- •Глава 9. Транспортирующие машины и оборудование

- •9.1. Ленточные и пластинчатые конвейеры, эскалаторы

- •Глава 10. Грузоподъемные машины

- •10.4. Лебедки

- •Глава 11. Строительные подъемники и краны

- •11.1. Общие сведения

- •11.3. Башенные краны

- •11.4. Самоходные стреловые краны

- •11.5. Краны пролетного типа

- •11.6. Устойчивость кранов

- •11.7, Устройства безопасности

- •11.8. Техническое освидетельствование кранов, основные

- •Глава 12. Погрузочно-разгрузочные машины

- •12.1. Назначение и виды машин

- •12.2. Машины для перегрузки штучных грузов

- •12.3. Погрузочные машины для сыпучих грузов

- •Глава 13. Машины для земляных работ: общие сведения

- •13.1. Виды земляных сооружений

- •13.2. Способы разработки грунтов

- •13.3. Свойства грунтов, влияющие на трудность их разработки

- •13.4. Рабочие органы землеройных машин и их взаимодействие с грунтом

- •13.5. Общая классификация машин и оборудования для разработки грунтов

- •Глава 14. Одноковшовые экскаваторы

- •14.1. Общие сведения

- •14.2. Строительные гидравлические экскаваторы

- •14.3. Гидравлические экскаваторы с рабочим оборудованием обратная лопата

- •14.4. Гидравлические экскаваторы с рабочим оборудованием прямая лопата

- •14.5. Погрузочное рабочее оборудование

- •14.6. Гидравлические грейферы

- •14.7. Экскаваторы-планировщики

- •14.8. Оборудование для рыхления грунтов

- •14.9. Неполноповоротные гидравлические экскаваторы

- •14.10. Мини- и микроэкскаваторы

- •14.11. Экскаваторы с гибкой подвеской рабочего оборудования (канатные экскаваторы). Рабочее оборудование прямого копания

- •14.12. Драглайны

- •Глава 15. Экскаваторы непрерывного действия

- •15.1. Общие сведения

- •15.2. Роторные траншейные экскаваторы

- •15.3. Цепные траншейные экскаваторы

- •Глава 16. Землеройно-транспортные машины

- •Глава 17. Бурильные машины

- •Глава 18. Машины для подготовительных работ и разработки мерзлых грунтов

- •18.1. Машины для подготовительных работ

- •19.4. Грунтоуплотняющие машины и оборудование динамического действия

- •Глава 20. Технические средства гидромеханизации

- •20.1. Общие сведения

- •Глава 21. Машины и оборудование для погружения свай

- •21.1. Способы устройства свайных фундаментов

- •Глава 22. Машины и оборудование для переработки каменных материалов

- •30...15 60...30 60 15...0 60...30 В а а — от мелкого к крупному; 6 — от крупного к мелкому; в — комбинированно

- •Глава 23. Машины и оборудование для приготовления бетонных смесей и строительных растворов

- •23.1. Дозаторы

- •Глава 24. Машины и оборудование для бетонных работ

- •24.1. Бетононасосные установки

- •Глава 25. Машины и оборудование для отделочных и кровельных работ

- •25.1. Машины и оборудование для штукатурных работ

- •Глава 26. Ручные машины

- •26.3. Ручные машины для крепления изделий и сборки конструкций

- •26.4. Ручные машины для разрушения прочных материалов и работы по грунту

- •26.6. Ручные машины для резки, зачистки поверхностей и обработки кромок материалов

- •26.7. Ручные машины для распиловки, долбежки и строжки материалов

- •Глава 1. Общие сведения о механизации и автоматизации строительства 5

- •Глава 15. Экскаваторы непрерывного действия 422

Глава 8. Транспортные машины

8.1. Общая характеристика

Для перемещения грузов в строительстве используют наземный, водный и воздушный виды транспорта, из которых наиболее массовым (более 90 % всех перевозок) является наземный (автомобильный, тракторный, железнодорожный и трубопроводный).

На долю автомобильного транспорта приходится более 80% перевозок строительных материалов, машин и оборудования. Расходы только на автомобильный транспорт составляют 12... 15 % стоимости строительно-монтажных работ. Грузовыми автомобилями, тракторами, пневмоколесными тягачами и созданными на их базе прицепными и полуприцепными транспортными средствами общего и специального назначения осуществляются основные перевозки грузов в строительстве. Кроме того, автомобили, тракторы и тягачи применяются как тяговые средства прицепных и полуприцепных строительных машин, а также в качестве базы для кранов, экскаваторов, бульдозеров, погрузчиков, бурильных установок, коммунальных и других машин. Многие сборочные единицы серийно выпускаемых автомобилей, тракторов и тягачей широко используются в конструкциях различных строительных машин.

Тракторный транспорт применяют реже, чем автомобильный, в тех случаях, когда экономически нецелесообразно устраивать автомобильные дороги или когда по техническим причинам применение автомобилей затруднено или невозможно, например на вывозке леса при освоении строительных площадок, при перевозках грузов по бездорожью и т. п.

Прицепы и полуприцепы являются несамоходными транспортными средствами. Их перемещают за тягачом. Нормальная к поверхности передвижения нагрузка воспринимается полностью колесами прицепов, а у полуприцепов часть этой нагрузки передается на тягач.

По трубам в строительстве перемещают насыпные грузы непосредственно в потоке воздуха (пневмотранспортные установки) и в контейнерах — емкостях обычно цилиндрической формы, перемещаемых на колесах по рельсам внутри трубы воздушным напором. Так же в контейнерах перемещают штучные грузы. Из-за высоких капитальных вложений и жесткой привязки к месту станций погрузки и разгрузки контейнеров этот вид транспорта еще не нашел широкого применения в строительстве и в перспективе может рассматриваться в качестве технологических транспортных линий, например, в системе карьер — бетонный завод.

Все другие виды транспорта не являются сугубо строительными, но также используются для перевозки строительных грузов. Так, железнодорожным транспортом перевозят грузы в условиях сосредоточенного строительства крупных объектов при расстояниях перевозок свыше 200 км. Этот вид транспорта используют также для внутрикарьерных и технологических перевозок. Грузы перевозят в вагонах общего назначения (крытых вагонах, полувагонах, платформах) и специального назначения (цистернах, вагонах-самосвалах). Тип вагонов выбирают с учетом сохранности перевозимых грузов, механизации их погрузки и разгрузки и т. п.

Водный транспорт, которым строительные грузы перевозят на речных и морских судах используют для тех же целей. Речные суда применяют на внутренних водных путях между речными и морскими портами при сосредоточенном строительстве крупных объектов в прибрежных районах при наличии специальных портовых сооружений для перегрузки грузов на автомобильный и железнодорожный транспорт. В зависимости от наличия на судах силовой установки их делят на самоходные (сухогрузные и нефтеналивные — танкеры грузоподъемностью до 1000 т) и несамоходные (баржи и секции). Секции перемещают толканием, а баржи — как толканием, так и буксированием. Внутренний водный транспорт, особенно при использовании судов повышенной грузоподъемности, может обеспечить высокую провозную способность при сравнительно меньших, чем железнодорожный (примерно на 35%) и автомобильный (на 65...80%) транспорт, затратах и тем самым существенно разгрузить железные дороги, особенно при их сезонной загрузке. Водный транспорт также незаменим в условиях отсутствия железных и шоссейных (грунтовых) дорог, в частности, в большинстве районов азиатской части РФ. Этим видом транспорта можно перевозить крупногабаритные грузы без их разборки. К основным недостаткам водного транспорта относятся: малая скорость перевозок и их сезонность, ограниченная периодом навигации.

Воздушный транспорт является наиболее дорогим видом транспорта, из-за чего его используют лишь при строительстве в труднодоступных районах при отсутствии наземного и водного транспорта, в том числе при невозможности их использования по климатическим условиям. Для перевозок грузов воздушным транспортом используют грузовые самолеты, вертолеты и дирижабли. Наибольшее применение в строительстве получили вертолеты. Грузы располагают внутри фюзеляжа, а негабаритные грузы и в случае отсутствия посадочной площадки — на системе внешних подвесок. Вертолеты также используют для монтажа оборудования высотных объектов (телебашен, ретрансляторов, доменных печей, труб и т.п.), а также для установки на фундаменты колонн, реакторов, опор линий электропередач и др. Для этого их оборудуют системой внешних подвесок и дополнительной кабиной для управления вертолетом и монтажными операциями.

На всех видах транспорта при проведении строительных работ предусматривается механизация погрузо-разгрузочных операций, расширение контейнерных и пакетных перевозок. Непременным условием эффективности транспортирования грузов является обеспечение их сохранности в первоначальном качестве, чем предопределяются требования к устройству транспортных средств и режиму их эксплуатации. Так, например, бетонные смеси и растворы при перевозке могут расслаиваться, выплескиваться, частично терять свою пластичность, а при низких температурах окружающего воздуха — замерзать. Поэтому конструкция транспортных средств для перевозки этих грузов должна обеспечить минимальные потери при перевозках, иметь специальные устройства для побуждения, подогрева и т. п. С той же целью ограничивают время пребывания транспортных средств с грузом в пути.

8.2. Грузовые автомобили и автопоезда

Грузовой автомобиль — это средство безрельсового транспорта с собственным двигателем, предназначенное для перевозки грузов.

Попытки создания повозок, передвигаемых силой ветра или мускульной силой сидящих в них людей, восходят к средним векам. Довольно совершенную для своего времени машину (1752 г.) создал русский механик-самоучка крестьянин Леонтий Шамшуренков. Его «самобеглая коляска» приводилась в движение силой двух человек. В 1784—1791 гг. над созданием трех- и четырехколесной «самокатки» работал русский изобретатель И.П.Кулибин. В 1769—1770 гг. во Франции Ж.Кюньо, а через несколько лет в Англии У.Мёрдок и Р.Тревитик построили паровые автомобили. В 30-х гг. XIX в. были попытки установить регулярные пассажирские рейсы паровых автомобилей. В 1837 г. русский изобретатель и предприниматель В. Гурьев предложил создать сеть деревянных (торцовых) дорог, по которым могли бы регулярно совершать рейсы паровые автомобили-тягачи с колесными прицепами летом и санными — зимой. В 1899 г. русский инженер И.В.Романов разработал оригинальную конструкцию электрического извозчика и электробуса.

Широкое применение автомобилей как транспортных средств начинается с появлением быстроходного ДВС. В 1885 г. Г.Даймлер (Германия) построил мотоцикл с бензиновым двигателем, а в 1886 г. его соотечественник К. Бенц взял патент на трехколесный автомобиль с таким же двигателем мощностью 0,75 л. с. (0,55 кВт). В 1890-е гг. появились первые промышленные автомобили фирм «Панар-Левассор» и «Де Дион- Бутон» (Франция), в 1892 г. построил свой первый автомобиль Генри Форд (США) и начал их промышленное производство в 1903 г. Один из

первых русских автомобилей «Руссо-Балт» был изготовлен в 1908 г. Первый советский автомобиль АМО-Ф15 был выпущен в 1924 г., а массовое производство автомобилей ГАЗ-А началось в 1932 г.

Различают грузовые автомобили общего назначения, специализированные и специальные.

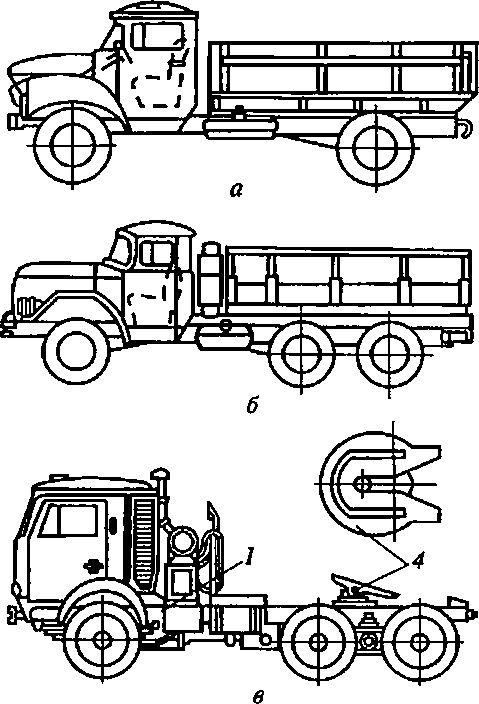

К автомобилям общего назначения (рис. 8.1) относятся автомобили с открытой платформой и откидными бортами для перевозки любых видов грузов (см. рис. 8.1, а) в том числе автомобили повышенной проходимости (см. рис. 8.1, б) со всеми ведущими колесами, а также оборудованные сцепным седельным устройством 1 (см. рис. 8.1, в) для буксировки прицепов и полуприцепов. Вместе с прицепом или полуприцепом автомобиль образует автопоезд.

Специализированные автомобили (автопоезда) предназначены для перевозки одного или нескольких однородных видов грузов (сыпучих материалов, труб, ферм, железобетонных изделий и т.п.). Отдельные виды специализированных транспортных средств оборудуют грузоподъемными устройствами для автономной погрузки и разгрузки грузов.

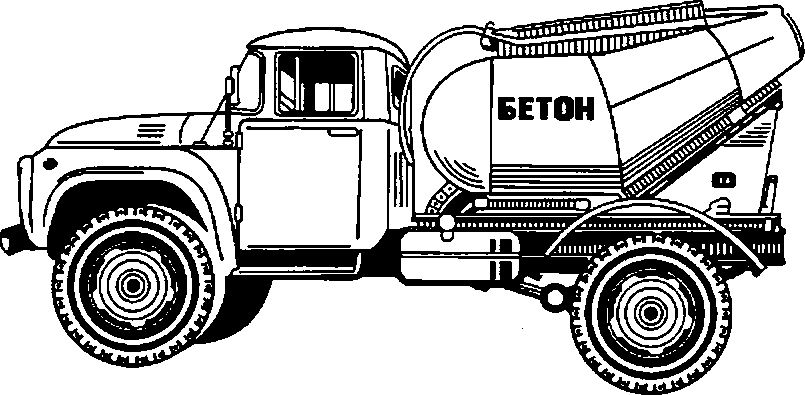

К специальным автотранспортным средствам относятся машины, предназначенные для транспортирования определенных видов грузов и оборудованные специальными устройствами для выполнения дополнительных нетранспортных операций (смешивание, подогрев и т.п.) для обеспечения сохранности перевозимых грузов.

Рис.

8.1. Грузовые автомобили общего назначения

высокой проходимости рассчитаны на работу в тяжелых дорожных условиях и по бездорожью. Повышенная проходимость достигается за счет увеличения числа ведущих осей, применения шин широкого профиля с развитыми грунтозацепами и с регулируемым давлением воздуха в них, самоблокирующихся дифференциалов, уменьшения радиуса поворота и других мер.

В зависимости от типа движителя автомобили повышенной и высокой проходимости делятся на колесные, колесно-гусеничные, на воздушной подушке и автомобили-амфибии. В строительстве применяют, в основном, колесные полноприводные автомобили.

По грузоподъемности грузовые автомобили делят на следующие классы: особо малой (до 1 т), малой (1 ...2 т), средней (2 ...5 т), большой (более 5 т) и особо большой грузоподъемности. К последним относятся внедорожные грузовые автомобили. Грузоподъемность отечественных грузовых автомобилей составляет от 1... 110 т.

Для безопасного движения на дорогах и в городах длина двухосного автомобиля не должна превышать 11м, автомобиля с большим количеством осей —12 м, автопоезда — 22 м; ширина и высота для всех автомобилей и автопоездов соответственно не более 2,5 и 3,8 м.

Конструкция грузовых автомобилей характеризуется компоновочной схемой, применяемым двигателем, трансмиссией, ходовой частью, механизмами управления. Наиболее распространены компоновочные схемы — «кабина за двигателем» и «кабина над двигателем». Последняя получает все большее распространение, особенно в конструкциях автомобилей большой грузоподъемности благодаря удачному распределению массы по осям как в нагруженном, так и в порожнем состоянии, а также использованию кузова наибольшей длины при минимальной общей длине автомобиля.

Для более полного соответствия автомобиля виду перевозимого груза часто одну и ту же модель выпускают в нескольких модификациях, отличающихся базой (расстоянием между передней и задней осями) и, следовательно, длиной кузова. Шасси с самой короткой базой применяют под кузов самосвала, предназначенного для перевозки грузов с большой объемной массой, а также для седельных тягачей. На шасси с длинной базой ставят кузова больших размеров, с которыми можно достаточно хорошо использовать грузоподъемность автомобиля даже при перевозке легковесных грузов.

Грузовой автомобиль состоит из шасси, кузова и двигателя (карбюраторного, дизеля или газотурбинного). В приводах грузовых автомобилей преимущественное применение получили дизели благодаря более высоким КПД по сравнению с карбюраторньми двигателями, меньшей токсичности отработавших газов и большому сроку службы. Газотурбинные двигатели применяют на автомобилях особо большой грузоподъемности, а карбюраторные — на машинах малой и средней грузоподъемности.

Шасси включает силовую передачу (трансмиссию), ходовую часть, механизмы управления и электрооборудование.

Трансмиссия передает вращающий момент от двигателя к движителю (колесам). Она может быть механической, электромеханической и гидромеханической. Наиболее распространена механическая трансмиссия (рис. 8.2), обычно состоящая из сцепления 7; коробки передач 2; карданной передачи 3 и 4\ главной передачи, дифференциала и полуосей, смонтированных в одном корпусе и образующих ведущий мост 6. Сцепление представляет собой нормально замкнутую дисковую фрикционную муфту, с помощью которой кратковременно разъединяют и плавно соединяют двигатель с последующими элементами трансмиссии. Коробку передач обычно выполняют со ступенчатым регулированием скоростей, включая заднюю скорость. Карданная передача представляет собой два телескопически (на шлицах с возможностью взаимного осевого перемещения) соединенных вала с универсальными шарнирами для соединения с коробкой передач и главной передачей ведущего моста. Благодаря такой конструкции карданная передача может передавать вращение при непрерывных линейных и угловых смещениях ведомой части (главной передачи) относительно ведущей части (коробки передач). Главная передача представляет собой конический зубчатый редуктор. Дифференциал обеспечивает вращение полуосей с колесами без проскальзывания последних независимо от дорожных условий.

Гидромеханические (с гидротрансформатором вместо муфты сцепления) и электромеханические трансмиссии применяют, в основном, в приводах карьерных самосвалов особо большой грузоподъемности. В последнее время в приводах тяжелых грузовых автомобилей и тягачей стали применять гидрообъемные трансмиссии с мотор-колесами.

Ходовая часть грузового автомобиля включает раму 5, подвеску, оси (мосты) и колеса. На раме устанавливают кузов, кабину, двигатель, коробку передач и другие узлы и механизмы. Рессорная упругая подвеска 7 и <? соединяет раму с мостами. В качестве упругих элементов в подвесках применяют также витые пружины, тор- сионы, пневматические и гидропневматические элементы. В ее состав включают также гидравлические амортизаторы. На большинстве автомобилей малой и средней грузоподъемности применяют дисковые колеса, состоящие из диска, обода и пневматической шины, а на автомобилях большой грузоподъемности — бездисковые колеса с ободом, крепящимся непосредственно к ступице.

Механизмы управления грузовыми автомобилями включают рулевое управление, управление скоростями передвижения (обычно рычажное) и тормозную систему. Рулевое управление служит для изменения направления движения автомобиля поворотом пе-

Рис. 8.2. Шасси грузового автомобиля ЗИЛ-130

редних колес вместе с цапфами, на которых они установлены, посредством рулевого механизма (червячной, винтовой, кривошипной или реечной передачи), связанного валом с рулевым колесом и системой привода с цапфами передних колес (рулевой трапеции). Для облегчения управлением в рулевой привод вводятся гидравлические, пневматические или гидропневматические усилители. Рулевой привод обеспечивает одновременный поворот управляемых колес на разные углы с их качением без бокового скольжения. Для повышения маневренности двухосных автомобилей управляемыми делают все колеса, а в четырехосных автомобилях — только две передние оси. Колеса прицепов-роспусков или полуприцепов автопоездов также выполняют поворотными.

Тормозная система служит для замедления движения и полной остановки (ножной тормоз), а также для удержания автомобиля на месте (стояночный ручной тормоз). На каждом колесе устанавливают колодочный или дисковый тормозной механизм, приводимый в действие гидравлической, пневматической или гидропневматической системами. Гидравлический тормозной привод, обычно с вакуумным или пневматическим усилителем, применяют на автомобилях малой грузоподъемности. На остальных автомобилях устанавливают преимущественно пневматический привод с питанием сжатым воздухом от компрессора, приводимого Двигателем автомобиля. Стояночный тормоз действует обычно только на ведущие колеса. Для повышения надежности тормозов при-

меняют раздельный привод от одной педали на передние и задние колеса и дублированный привод на задние колеса. Автомобили большой грузоподъемности чаще оборудуют дополнительными тормозами-замедлителями с независимым от двигателя электрическим или гидравлическим тормозящим устройством.

К специализированным транспортным средствам относятся автомобили-самосвалы и керамзитовозы — для перевозки грунта и сыпучих грузов; панелевозы, фермовозы, плитовозы, сантехка- биновозы и т.п. — для перевозки строительных конструкций; трубовозы, плетевозы, металловозы — для перевозки длинномерных грузов; контейнеровозы — для перевозки строительных грузов в контейнерах; тяжеловозы — для перевозки технологического оборудования и строительных машин.

Автомобили-самосвалы общего назначения для перевозки грунта, песка, асфальтовой массы и других материалов изготавливают на базе серийных грузовых автомобилей. Карьерные самосвалы имеют собственную оригинальную конструкцию (рис. 8.3). Кузов самосвалов выполняют опрокидным с углом наклона до 60°. Различают самосвалы с задней, боковой, на одну или обе стороны, и с трехсторонней разгрузкой. Кузов опрокидывают гидравлическим подъемником из одного или нескольких гидроцилиндров одностороннего действия, управляя ими из кабины водителя, а опускается он под действием собственной силы тяжести. Плавность опускания обеспечивается за счет дросселирования рабочей жидкости. Грузоподъемность самосвалов общего назначения составляет обычно 5...12 т,

Рис.

8.3. Карьерный автосамосвал

а у карьерных самосвалов она достигает 300 т. Эти самосвалы работают вне дорог общей дорожной сети, и нагрузки на их оси могут превышать действующие нормативные весовые ограничения.

Полуприцепы-керамзитовозы грузоподъемностью 18 т, сагрегати- рованные с седельными тягачами, предназначены для перевозки пористых заполнителей бетона с плотностью 0,48... 0,65 т/м3. Их оборудуют кузовом большого объема с задней или боковой разгрузкой.

Полуприцепы-панелевозы, фермовозы, сантехкабиновозы, контейнеровозы и тяжеловозы имеют сходные конструктивные схемы. Передней частью они опираются на седельный тягач, для чего их чаще оборудуют автоматической сцепкой, задняя часть опирается на одно- или двухосную, реже на трех- и четырехосную (например, у тяжеловозов большой грузоподъемности) тележку, которую иногда выполняют поворотной для повышения маневренности автопоезда. Полуприцепы агрегатируются с тягачом только для их транспортирования, а при погрузочно-разгрузочных операциях они опираются на установленные в передней части гидравлические опоры. Полуприцепы имеют малую погрузочную высоту, удобны для погру- зочно-разгрузочных работ. Для погрузки машин на тяжеловозы собственным ходом полуприцепы оборудуют откидными трапами, устанавливаемыми в их задней части. У некоторых тяжеловозов грузовая платформа может подниматься и опускаться в пределах погрузочной высоты 0,5... 0,9 м с помощью объемного гидропривода. Все полуприцепы оборудуют тормозными устройствами и средствами для надежного крепления перевозимых грузов.

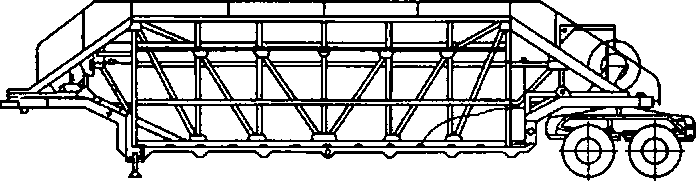

Полуприцепы различают по конструкции несущего каркаса, соответствующего форме и размерам перевозимых грузов. Так, полуприцепы-панелевозы (рис. 8.4) имеют каркасы хребтового и рамного кассетного типов. У хребтовых панелевозов каркас имеет вид

Рис. 8.4. Полуприцеп-панелевоз (а) и расположение панелей на полуприцепах различных типов (б—д)

Вид

А

Рис.

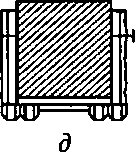

8.5. Полуприцепы-контейнеровозы:

а — с шарнирно-сочлененной телескопической стрелой; б — с грузоподъемным устройством в виде качающегося портала

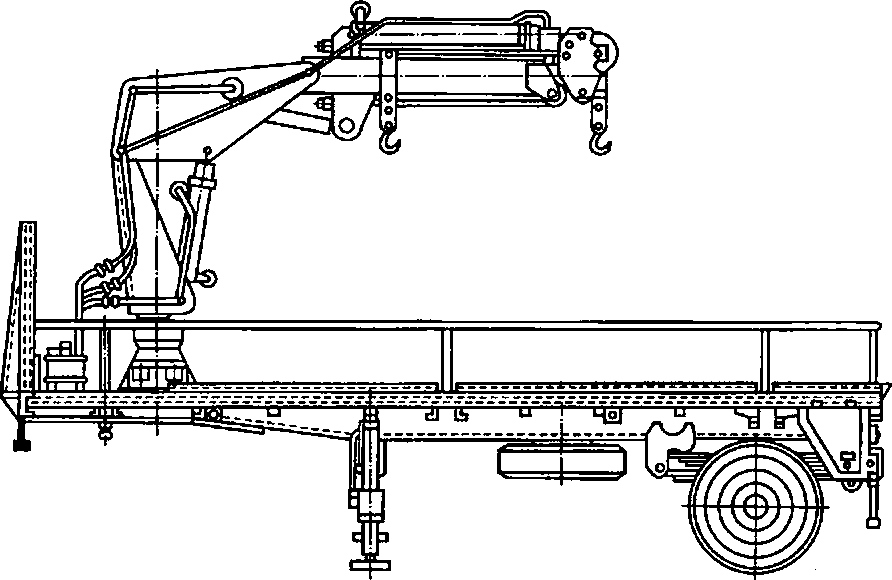

Полуприцепы контейнеровозы оборудуют собственными стреловыми гидравлическими кранами грузоподъемностью до 2,5 т с шарнирно-сочлененной телескопической стрелой, установленной на поворотной колонке с углом поворота до 200° (рис. 8.5, а). Для погрузки и разгрузки контейнеров большей массы (до 5 т) на полуприцепах устанавливают грузоподъемные устройства в виде качающегося портала (рис. 8.5, б).

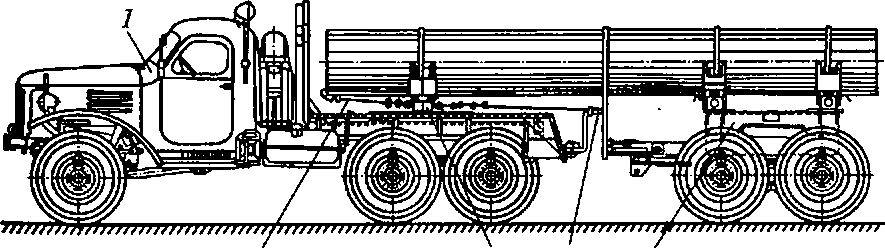

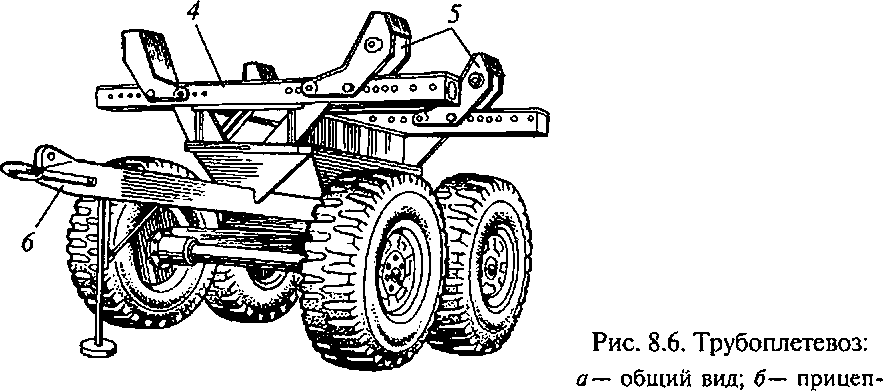

Трубо- и ппетевозы (рис. 8.6) предназначены для перевозки труб длиной до 12 м и плетей (секций, сваренных из труб) длиной до 36 м по дорогам с твердым покрытием, грунтовым дорогам, а также вне дорог вдоль трассы строительства трубопроводов. Трубо- или плетевоз состоит из тягача 1 (см. рис. 8.6, а) и прицепа-роспуска 2. Тягач и прицеп оборудуют кониками 4 для укладки труб (плетей), на которых имеются переставные стойки-упоры 5 с устройствами для увязки труб. Трубы (плети) при транспортировании выполняют функцию жесткой связи между тягачом и прицепом-роспуском. Последний оснащен сцепным устройством 6 для соединения его с тягачом при движении без груза, а также страховочным канатом 3. Грузоподъемность автопоезда составляет 9... 36 т.

6 4

3 2

а

б роспуск

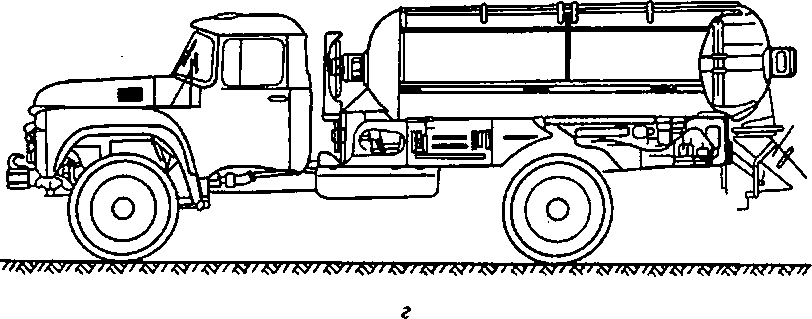

Рис.

8.7. Транспортные средства для перевозки

жидкотекучих и псевдожидких

грузов:

а

— цементовоз;

б

— бетоновоз;

в

— автобетоносмеситель;

г —

авторастворовоз;

д

—

автотопливозаправщик —

перевозки жидкотекучих (растворов и бетонов, расплавленного битума, жидкого топлива) и псевдожидких грузов (цемента, извести-пушенки, алебастра, гипса, молотого известняка, сухой золы, минеральных порошков, сухих смесей растворов, мелкозернистых бетонов, их компонентов и других вяжущих веществ). Эти грузы характеризуются повышенной подвижностью при перевозках, вследствие чего снижается безопасность движения в отношении управляемости, устойчивости и тормозных свойств транспортного средства при движении, особенно при частичном заполнении емкости.

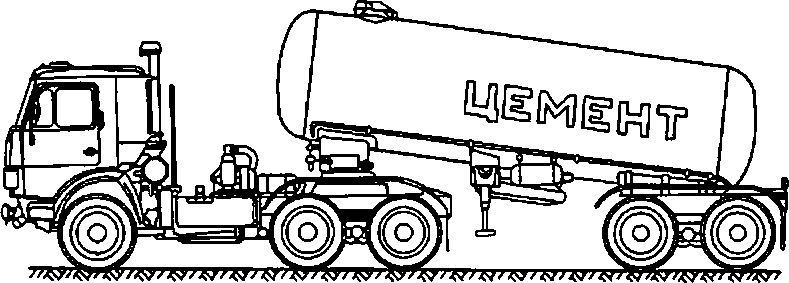

Специальные автомобили для перевозки жидкотекучих и псевдожидких грузов оборудуют емкостями ковшового или бункерного типов (рис. 8.7, бив) или цистернами (рис. 8.7, а, г, д), а также устройствами для выполнения операций, непосредственно не связанных с транспортированием (дозированной или непрерывной загрузки и разгрузки материалов, их подогрева и охлаждения, побуждения, поддержания температуры, смешивания и т.п.). Емкости располагают в задней части автомобиля. Некоторые машины, как, например, автоцементовозы (см. рис. 8.7, а) представляют собой автопоезд, состоящий из седельного автомобиля-тягача и полуприцепа — несущей цистерны с наклоном в транспортном положении в сторону разгрузки на 7... 9°. Один или два загрузо-

чных люка закрываются герметически крышками. Внутри цистерна оборудована откосами и аэролотками. Для загрузки цементовоза в его цистерне предварительно создают вакуум путем присоединения рукава к всасывающему патрубку компрессора, смонтированного на автомобиле-тягаче и приводимого от коробки отбора мощности последнего. Затем заборное устройство погружают в цемент и открывают кран. Цемент из-за разности давлений поступает в цистерну и заполняет ее до уровня, фиксируемого сигнализатором. Для предотвращения забрасывания цемента в компрессор в цистерне и в рукаве имеются тканевые фильтры. Разгружают цемент подачей сжатого воздуха в цистерну, который под давлением 0,5 МПа поступает одновременно внутрь цистерны к аэроднищу и к форсунке разгрузочного патрубка в нижней части цистерны. От попадания цемента подводящие трубопроводы предохранены обратными клапанами. Аэроднище представляет собой лоток из металлической сетки, покрытой несколькими слоями пористой хлопчатобумажной ткани. Проникая под давлением через поры, воздух смешивается с цементом, вследствие чего воз- духоцементная смесь становится текучей и стекает по наклонной плоскости аэроднища к разгрузочному патрубку, где подхватывается потоком воздуха, выходящим из форсунки, и по рукаву подается к месту складирования.

Машины для транспортирования бетонов (см. рис. 8.7, б и в) и растворов (см. рис. 8.7, г) способны выполнять либо только транспортные операции, либо, наряду с транспортированием, выполнять побуждение для предотвращения расслаивания смеси и порционную разгрузку, а также во время транспортирования приготовлять бетон из его компонентов с последующей его раздачей. Емкости этих машин либо утеплены, либо имеют двойные стенки, между которыми циркулируют отработавшие газы автомобиля для поддержания положительной температуры смеси в холодное время. Емкости в их верхней части загружают через люк, герметически закрываемый крышкой, а разгружают опрокидыванием с помощью гидравлического подъемника или реверсивным вращением емкости (смесительного барабана), как, например, у автобетоносмесителей.

Автобетоносмесители (см. рис. 8.7, в) загружают готовой бетонной смесью, сухой смесью из предварительно высушенных заполнителей, сухой перемешанной смесью или послойно из заполнителей естественной влажности или смоченной частично перемешанной смесью. Сухие смеси загружают на бетонном заводе, а добавку воды и перемешивание смеси производят в пути непосредственно перед прибытием к месту укладки. Автобетоносмесители при загрузке готовой бетонной смесью используют как автобетоновозы с побудителем при перевозках на расстояния до 70... 90 км. Однако при перевозках готовой смеси на короткие расстояния их применять не экономично.

Бетоносмеситель представляет собой вращающийся смесительный барабан 2, установленный на раме 4 базового автомобиля под углом 15° его оси вращения к горизонту. Он опирается в передней части на подшипник, а в задней части — на два опорных ролика. На раме также установлен бак для воды затворения 1 с системой ее дозирования. Смесительный барабан приводится механизмом 5. Смесь перемешивается двумя винтовыми лопастями, жестко закрепленными на внутренней поверхности барабана при вращении последнего в одном направлении, а разгружается бетонная смесь при реверсивном вращении барабана. Известны также нереверсивные автобетоносмесители, в которых готовая смесь движется к торцовому отверстию только при определенной скорости вращения барабана. Загружают барабан через бункер 3 с течкой, а разгружают через поворотный разгрузочный лоток, состоящий из нескольких складывающихся в транспортном положении секций.

Для транспортирования жидкого битума с температурой до 200 °С, а также холодных материалов (битума, дегтя, эмульсий, мазута и нефти) применяют сходные по устройству автобитумовозы и авто1удронаторы, оборудованные устройствами для подогрева перевозимых материалов в случае их остывания или доведения до необходимой температуры по технологическим условиям производства работ, а также для их разлива самотеком и под давлением с равномерным распределением и точным регулированием норм разлива.

Автобитумовоз представляет собой полуприцеп-цистерну, сагре- гатированную с седельным автомобилем-тягачом. Для уменьшения потерь тепла стенки овальной в поперечном сечении цистерны покрыты изнутри слоем стекловолокна. Для подогрева битума цистерна оснащена внутри продольно расположенной П-образной жаровой трубой и установленной в задней части днища горелкой, работающей на дизельном топливе или керосине и разжигаемой дистанционно от электросистемы автомобиля-тягача. Цистерна оборудована также поплавковым указателем уровня битума и рукавами для слива последнего с помощью битумного шестеренного насоса, приводимого от коробки отбора мощности гидрообъемной передачей.

Для перевозки воды, технических жидкостей, нефтепродуктов (топлива, масел), а также заправки ими строительных, дорожных и транспортных машин используют специальные транспортные машины: автоцистерны, водо- и бензовозы, топливо- и маслозаправ- Щики, заправочные агрегаты (заправочные станции) на базе автомобильного шасси с цистерной круглого, овального, эллиптического или прямоугольного сечения с плоским днищем (см. рис. 8.7, д). Загружают цистерну через герметически закрываемый люк с фильтром в ее верхней части, а разгружают через установленное в ее задней части раздаточное или сливное устройство, состоящее из раздаточных кранов и насоса. Цистерны оснащают раздаточными и приемными рукавами, фильтрами, контрольно-измерительными приборами и т. п.

8.3. Тракторы

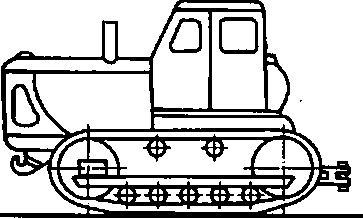

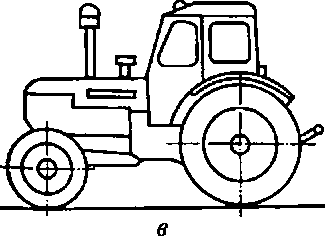

Трактором называют самодвижущуюся гусеничную или колесную машину, предназначенную для передвижения прицепных и навесных строительных, дорожных, сельскохозяйственных и других машин, а также используемую в качестве базы для создания строительных и дорожных машин.

Первые колесные тракторы с паровым двигателем появились в Великобритании и Франции в 1830 г. для работы на транспорте и в военном деле. Начиная с 1850 г., они используются в сельском хозяйстве этих стран, а с 1890 г. — в сельском хозяйстве США. В 1888 г. русский механик Ф.А.Блинов построил и испытал гусеничный трактор с двумя паровыми машинами, а в 1893—1895 гг. русский изобретатель-самоучка Я. В.Мамин создал самоходную колесную тележку с ДВС. Первые колесные тракторы с ДВС были выпущены фирмой «Харт-Парр» в США в 1901 г.

Начиная с 1912 г. в США фирмой «Холт», а позднее в Германии фирмой «Вандерер-Дорнер» и в других странах производятся тракторы на гусеничном ходу. Первые тракторы в СССР «Форзон-Путиловец» были выпущены в 1923 г, а с 1930 г. было налажено их серийное производство.

По назначению тракторы разделяют на сельскохозяйственные общего назначения, промышленные, транспортные и специальные. В строительстве сельскохозяйственные тракторы используют ограниченно из-за их неприспособленности для длительной работы на малых скоростях (2,5...5 км/ч), с навесным оборудованием, а также из-за малого тягового усилия по сцепной массе. Они также не обладают необходимой для строительных работ проходимостью.

Промышленные тракторы характеризуются большими чем у сельскохозяйственных тракторов тяговыми усилиями. Их используют на земляных, дорожно-строительных, мелиоративных и других работах в агрегате с различными навесными и прицепными орудиями. Чаще промышленные тракторы оборудуют гидроприводом для питания рабочего оборудования, использующего до 70 % мощности двигателя. Все колеса промышленных колесных тракторов, эксплуатируемых с навесным оборудованием, выполняют, как правило, ведущими, одного размера, с одинаковым распределением веса трактора на переднюю и заднюю оси, благодаря чему обеспечивается высокое тяговое усилие по сцепной массе, удовлетворительная устойчивость и высокая проходимость. Максимальная скорость передвижения гусеничных тракторов обычно составляет 12 км/ч, а колесных тракторов — 40 км/ч.

Транспортные тракторы оборудуют грузовой платформой для перевозки грузов, а специальные тракторы — лебедками, платформами, подъемниками и другими устройствами для выполнения специальных работ.

Основным показателем, по которому тракторы разделяют на ютссы, является тяговое усилие. Максимальное тяговое усилие гусеничных тракторов ограничено сцепным весом машины вместе с навесным оборудованием, а для колесных тракторов — общим весом, приходящимся на ведущие колеса.

Гусеничный движитель соединяется с остовом трактора по схеме полужесткой (с шарниром в задней части и рессорами — в передней) и мягкой (с подпружиненными независимыми или балан- сирными опорными катками) подвески. Движители колесных тракторов обычно соединяют с остовом по схеме мягкой подвески — через пружины и рессоры попарно на одной оси.

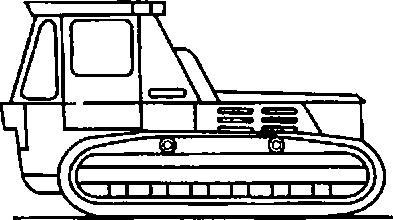

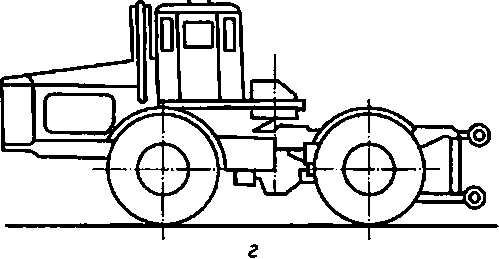

Рис. 8.8. Тракторы: гусеничные с передним (а) и задним (б) расположением двигателя; пневмоколесные с передними управляемыми колесами (в) и шарнирно-сочлененной рамой (г)

колес затормаживают, но направление передвижения при повороте определяется текущим углом поворота управляемых колес. При этом неизбежно проскальзывание одного или обоих колес, что снижает долговечность шин.

В гидромеханических передачах вслед за двигателем устанавливают гидротрансформатор (вместо муфты сцепления), автоматически изменяющий скорость движения трактора в зависимости от внешней нагрузки. В гусеничных тракторах с электромеханической трансмиссией движение ведущим звездочкам гусениц сообщается тяговым электродвигателем постоянного тока, питаемым от приводимого двигателем трактора генератора, через бортовые фрикционы и редукторы. Система привода дизель- генератор-электродвигатель упрощает кинематическую схему передачи и обеспечивает бесступенчатое регулирование скорости передвижения в широких пределах. Гидромеханическая и электрическая силовые передачи наиболее полно отвечают режиму работы тракторов с прицепным и навесным оборудованием строительных машин.

У пневмоколесных тракторов с шарнирно сочлененными рамами (рис. 8.8, г) каждая из полурам опирается соответственно на ведущий и управляемый мосты. Для поворота трактора с помощью гидроцилиндров изменяют угол между продольными осями передней и задней полурам (до 40° в каждую сторону). По сравнению с тракторами с передними управляемыми колесами, тракторы с шарнирно сочлененными рамами имеют меньший радиус разворота и соответственно обладают большей маневренностью.

8.4. Пневмоколесные тягачи

Пневмоколесные тягачи используют в строительстве как базовые машины для работы с различным прицепным и навесным рабочим оборудованием (рис. 8.9). Они обладают высокой тяговой характеристикой, транспортными скоростями (до 50 км/ч и более), большим диапазоном изменения скоростей и хорошей маневренностью, что способствует достижению высокой производительности машин, создаваемых на их базе. Пневмоколесные тягачи обычно собирают из узлов и деталей тракторов и тяжелых автомобилей серийного производства при широкой степени унификации, что делает их конструкцию более дешевой и долговечной. Мощность двигателя достигает 900 кВт при нагрузке на ось 750 кН и более.

Тягачи мощностью 12... 25 кВт имеют обычно гидрообъемный привод с бесступенчатым регулированием скоростей. Тягачи мощностью 30... 300 кВт чаще выпускаются в двух исполнениях — с гидромеханическими и механическими трансмиссия-

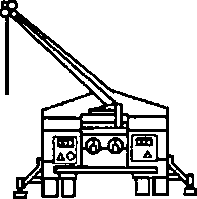

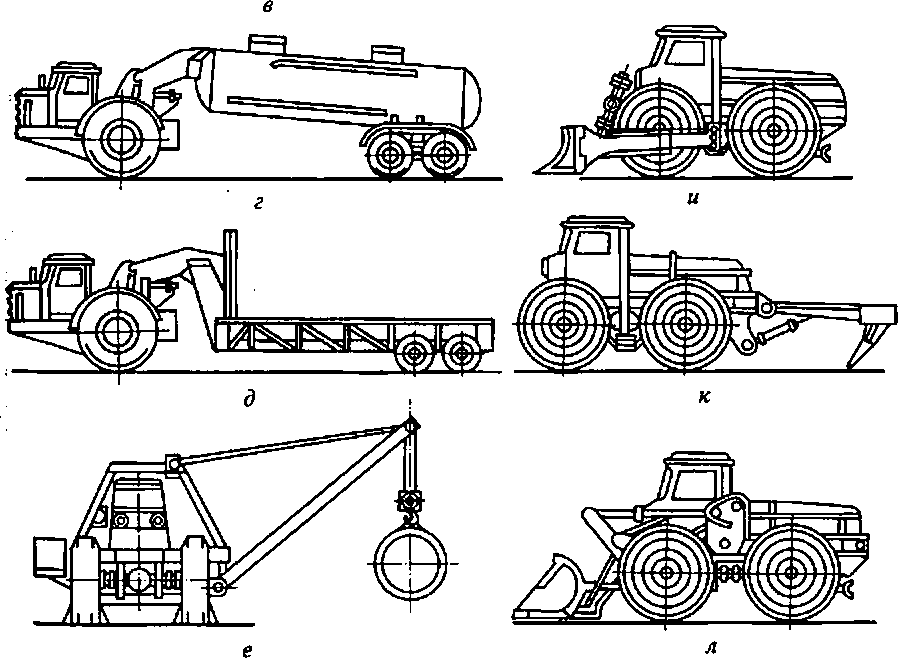

Рис.

8.9. Прицепное и навесное рабочее

оборудование пневмоколесных

тягачей:

о

— скрепер;

б

— землевоз;

в

— кран;

г

— цистерна для цемента и жидкостей;

д — {тяжеловоз;

е

— кран-трубоукладчик;

ж —

траншейный экскаватор; з — корчеватель;

и

— бульдозер;

к

— рыхлитель;

л —

погрузчик

Ми, а тягачи большой мощности (более 300 кВт) — с мотор- колесами и шинами диаметром до 3 м и шириной более 1 м с ^автоматически изменяемым давлением воздуха в них в зависимо-

сти от дорожных условий. Система управления двигателями мотор-колес позволяет сообщать каждому из них различные моменты и угловые скорости, а при разворотах — и направление вращения, чем обеспечивается высокая маневренность в стесненных дорожных условиях.

В зависимости от числа осей пневмоколесные тягачи могут быть одноосными и двухосными.

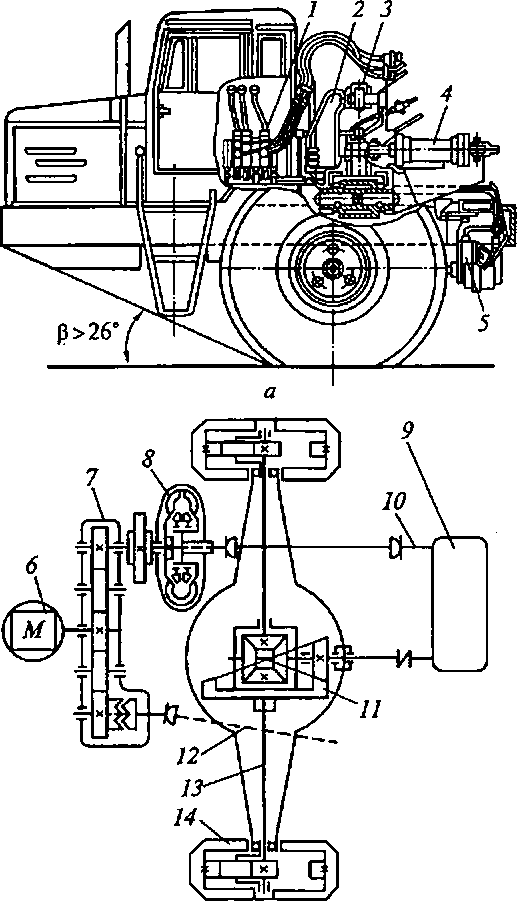

Одноосный тягач состоит из шасси, на котором установлен двигатель 6 (рис. 8.10), силовая передача, два ведущих колеса, кабина и опорно- сцепное устройство, состоящее из стойки 2, которая может качаться относительно продольной горизонтальной оси, закрепленной на раме тягача, что позволяет полуприцепу перекашиваться относительно тягача в вертикальной плоскости, и вертикального шкворня 3 для соединения тягача с полуприцепом. Поворот тягача относительно полуприцепа на 90° в каждую сторону обеспечивается двумя гидроцилиндрами 4. Гидромеханическая силовая передача состоит из раздаточной коробки 7, гидротрансформатора 8, коробки перемены передач 9, карданных валов 10 и 12, моста с главной передачей и дифференциалом И, полуосей 13 и планетарных редукторов 14, встроенных в ступицы колес. От раздаточной коробки через вал 12 приводятся один или несколько насосов 5 для обеспечения работы исполнительных органов прицепного орудия. Управляют тягачом и рабочим оборудованием с помощью блока 1.

Рис.

8.10. Одноосный тягач

(а)

и его кинематическая схема (б)

миссию тягача обычно включена трехступенчатая коробка передач, обеспечивающая одинаковые скорости движения передним и задним ходом.

Контрольные вопросы

Какие виды транспорта используют в строительстве? Приведите ^краткую характеристику каждого из них, особенности их использования.

Чем отличаются прицепы от полуприцепов?

Какие виды грузов перемещают по трубам? Изложите принципы йваботы трубопроводного транспорта.

Какие виды работ, кроме транспортных, выполняют с помощью ^вертолетов?

Для чего применяют в строительстве грузовые автомобили? Как их классифицируют по назначению, проходимости, грузоподъемности? Что ■такое автопоезд?

Как устроен грузовой автомобиль общего назначения?

Какие транспортные средства относятся к специализированным? Приведите краткую характеристику каждого из них (назначение, устройство, особенности эксплуатации).

Какие транспортные средства относятся к специальным? В чем за- Езслючается их принципиальное отличие от других автотранспортных Средств? Приведите краткую характеристику каждого вида.

Для чего предназначены тракторы? Приведите их классификацию и дайте краткую характеристику каждого типа тракторов. Назовите основной показатель трактора. Чем он ограничен?

Для чего предназначены пневмоколесные тягачи? Приведите их краткую технико-эксплуатационную характеристику. Как устроены од- Шоосные и двухосные тягачи?