- •Учебник

- •Глава 1. Общие сведения о механизации и автоматизации строительства

- •1.1. Основные виды строительно-монтажных работ, их механизация и основные показатели оценки ее уровня

- •1.2. Комплексная механизация

- •1.3. Автоматизация строительных процессов

- •Глава 2. Общие сведения о строительных машинах

- •2.1. Основные понятия и определения

- •2.2. Параметры машины. Типоразмер и модель.

- •2.3. Общая классификация строительных машин

- •2.4. Структура строительной машины

- •2.5. Производительность строительной машины

- •2.6. Общие требования к машинам, машинным комплектам и структуре парков машин

- •2.7. Техническая эксплуатация

- •2.8. Исторические сведения о развитии строительных машин

- •2.9. Пути развития и повышения качества строительных машин и оборудования

- •Глава 3. Приводы строительных машин. Силовое оборудование

- •3.1. Общие понятия и определения

- •3.2. Двигатели внутреннего сгорания

- •3.3. Электрические двигатели

- •Глава 4. Трансмиссии и системы управления

- •4.1. Общие сведения о трансмиссиях

- •4.2. Фрикционные передачи

- •4.3. Ременные передачи

- •4.4. Зубчатые передачи

- •Глава 5. Гидро- и пневмоприводы

- •Глава 6. Основы автоматического управления и технические средства автоматики

- •6.1. Общие сведения о системах автоматики

- •Глава 7. Ходовое оборудование строительных машин

- •7.1. Виды ходового оборудования и их характеристики

- •7.3. Шинноколесное (пневмоколесное) и рельсоколесное ходовое оборудование

- •Глава 8. Транспортные машины

- •Глава 9. Транспортирующие машины и оборудование

- •9.1. Ленточные и пластинчатые конвейеры, эскалаторы

- •Глава 10. Грузоподъемные машины

- •10.4. Лебедки

- •Глава 11. Строительные подъемники и краны

- •11.1. Общие сведения

- •11.3. Башенные краны

- •11.4. Самоходные стреловые краны

- •11.5. Краны пролетного типа

- •11.6. Устойчивость кранов

- •11.7, Устройства безопасности

- •11.8. Техническое освидетельствование кранов, основные

- •Глава 12. Погрузочно-разгрузочные машины

- •12.1. Назначение и виды машин

- •12.2. Машины для перегрузки штучных грузов

- •12.3. Погрузочные машины для сыпучих грузов

- •Глава 13. Машины для земляных работ: общие сведения

- •13.1. Виды земляных сооружений

- •13.2. Способы разработки грунтов

- •13.3. Свойства грунтов, влияющие на трудность их разработки

- •13.4. Рабочие органы землеройных машин и их взаимодействие с грунтом

- •13.5. Общая классификация машин и оборудования для разработки грунтов

- •Глава 14. Одноковшовые экскаваторы

- •14.1. Общие сведения

- •14.2. Строительные гидравлические экскаваторы

- •14.3. Гидравлические экскаваторы с рабочим оборудованием обратная лопата

- •14.4. Гидравлические экскаваторы с рабочим оборудованием прямая лопата

- •14.5. Погрузочное рабочее оборудование

- •14.6. Гидравлические грейферы

- •14.7. Экскаваторы-планировщики

- •14.8. Оборудование для рыхления грунтов

- •14.9. Неполноповоротные гидравлические экскаваторы

- •14.10. Мини- и микроэкскаваторы

- •14.11. Экскаваторы с гибкой подвеской рабочего оборудования (канатные экскаваторы). Рабочее оборудование прямого копания

- •14.12. Драглайны

- •Глава 15. Экскаваторы непрерывного действия

- •15.1. Общие сведения

- •15.2. Роторные траншейные экскаваторы

- •15.3. Цепные траншейные экскаваторы

- •Глава 16. Землеройно-транспортные машины

- •Глава 17. Бурильные машины

- •Глава 18. Машины для подготовительных работ и разработки мерзлых грунтов

- •18.1. Машины для подготовительных работ

- •19.4. Грунтоуплотняющие машины и оборудование динамического действия

- •Глава 20. Технические средства гидромеханизации

- •20.1. Общие сведения

- •Глава 21. Машины и оборудование для погружения свай

- •21.1. Способы устройства свайных фундаментов

- •Глава 22. Машины и оборудование для переработки каменных материалов

- •30...15 60...30 60 15...0 60...30 В а а — от мелкого к крупному; 6 — от крупного к мелкому; в — комбинированно

- •Глава 23. Машины и оборудование для приготовления бетонных смесей и строительных растворов

- •23.1. Дозаторы

- •Глава 24. Машины и оборудование для бетонных работ

- •24.1. Бетононасосные установки

- •Глава 25. Машины и оборудование для отделочных и кровельных работ

- •25.1. Машины и оборудование для штукатурных работ

- •Глава 26. Ручные машины

- •26.3. Ручные машины для крепления изделий и сборки конструкций

- •26.4. Ручные машины для разрушения прочных материалов и работы по грунту

- •26.6. Ручные машины для резки, зачистки поверхностей и обработки кромок материалов

- •26.7. Ручные машины для распиловки, долбежки и строжки материалов

- •Глава 1. Общие сведения о механизации и автоматизации строительства 5

- •Глава 15. Экскаваторы непрерывного действия 422

Глава 9. Транспортирующие машины и оборудование

9.1. Ленточные и пластинчатые конвейеры, эскалаторы

Транспортирующими называют технические средства непрерывного действия для перемещения массовых сыпучих и штучных грузов по определенным линейным трассам. Их делят на конвейеры и устройства трубопроводного транспорта. Первыми перемещают грузы (сыпучие и кусковые материалы, штучные грузы, а также пластичные смеси бетонов и растворов) путем непосредственного механического воздействия на них тягового или транспортирующего органа. Конвейеры бывают ленточными, пластинчатыми, скребковыми, ковшовыми, винтовыми и вибрационными. Устройствами трубопроводного транспорта грузы перемещают в потоке жидкости или газа, а также в контейнерах.

Ленточными конвейерами (рис. 9.1, а) материал перемещают как в горизонтальном, так и в наклонном направлениях бесконечной прорезиненной лентой 4, огибающей приводной 6 и натяжной 2 барабаны. Движение ленты с перемещаемым грузом, поступающим через загрузочное устройство 3, обеспечивается силой трения на поверхности ее контакта с приводным барабаном, вращение которому передается от электродвигателя 10 через редуктор 9. Зависимость между усилиями в набегающей на ведущий барабан S\ (рис. 9.1, в) и сбегающей с него ^ветвях определяются по приведенным ранее формулам для ременной передачи (см. подразд 4.3), в соответствии с которыми максимально возможное тяговое усилие на ведущем барабане определится как

р/9 _ 1

F = 2S0 — -,

0 е'» +1

где F — тяговое усилие, Н; — статическое усилие натяжения каждой ветви конвейерной ленты (без движения), Н; е — основание натуральных логарифмов; / — коэффициент трения между лентой и ведущим барабаном; <р — угол обхвата барабана лентой, рад-

Из этого выражения следует, что усилие F прямо пропорционально натяжению ветвей ленты S0 и является возрастающей функцией произведения /<р. Необходимое натяжение ленты обеспечивается различными конструктивными решениями, в частности,

б

Рис. 9.1. Ленточный конвейер: а — схема конструкции; б — роликоопоры; в — схема усилий в ветвях ленты в зоне

приводного барабана

грузом /, подвешенным на канате, второй конец которого закреплен на подвижной каретке натяжного барабана 2. Для повышения тягового усилия приводного барабана увеличивают угол его обхвата ср лентой за счет поджимного барабана 7, а также повышают коэффициент трения /, например, путем вулканизации рабочей поверхности барабана слоем резины.

Обе ветви конвейерной ленты поддерживаются от провисания катучими опорами 5 и 8, установленными более часто под грузовой ветвью и реже — под холостой. В зоне загрузки материала, где опоры установлены наиболее часто, они представляют собой прямые горизонтальные ролики (рис. 9.1, 6). Такие же ролики устанавливают и на холостой ветви ленты. Остальные катучие опоры под грузовой ветвью, выполняют либо также прямыми, либо, с целью увеличения площади поперечного сечения транспортируемого материала, от которой зависит производительность конвейера — желобчатыми из одного горизонтального и двух наклонных (под углом а = 20...30°) роликов.

в

А—А

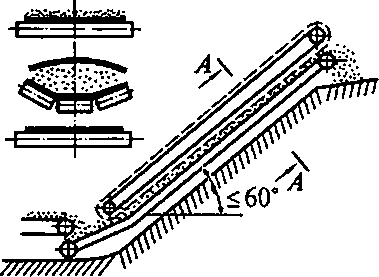

Рис. 9.2. Схема ленточного конвей- териалов не более 22°). При необхо- ера для кругонаклонного транс- Димости подъема материала на боль- портирования с покрывающей шую высоту при малом угле накло-

на приходится значительно увеличивать длину конвейера, что повы-

шает стоимость установки. Этого недостатка лишены конвейеры с покрывающей лентой (рис. 9.2), применяемые для перемещения материалов по трассе с углом подъема до 60°. Соскальзывание материала предотвращается прижимной лентой (в виде тяжелого цепного мата или прорезиненной ленты с прижимными роликами), покрывающей материал и прижимающей его к основной ленте.

Для транспортирования строительных материалов применяют тканевые прорезиненные ленты из нескольких слоев (прокладок) ткани (бельтинга), изготовленной из хлопчатобумажных или, чаще, из более прочных синтетических волокон. В особых случаях в качестве прокладок используют тонкие стальные проволочные канаты при 6...8-кратном запасе прочности. Ширина ленты обычно составляет 0,4... 2 м, скорость ее движения 0,8... 4 м/с. Ширина ленты конвейеров специального назначения, являющихся транспортными органами экскаваторов и отвалообразователей непрерывного действия, землеройно-транспортных комплексов и других машин, достигает 3,2 м при скорости до 8 м/с. Для транспортирования крупнокусковых материалов ширина ленты должна быть не меньше Вт{п = 2атах + 0,2 м, где атзх — наибольший размер транспортируемых кусков.

В карьерах иногда используют ленточные конвейеры с раздельным тяговым и грузонесущим органами. В качестве первых используют стальные канаты (пенточно-канатные конвейеры) или цепи (аенточно-цепные конвейеры), а в качестве несущего органа — облегченную прорезиненную ленту специальной формы, опирающуюся на тяговый канат или тяговую цепь.

лентой

другим. Существенным недостатком такой схемы установки является ее недостаточная надежность, так как выход из строя какого-либо одного конвейера приводит к остановке всего каскада.

В строительстве используют стационарные и передвижные ленточные конвейеры, перемещающие грузы на сравнительно небольшие расстояния. Стационарными конвейерами оборудуют стационарные же производства (бетонные и железобетонные заводы, склады строительных материалов и т.п.). Передвижные конвейеры, используемые обычно на строительных площадках, длиной 5... 15 м оборудуют колесами для перемещения вручную или в прицепе к тягачу. Ленточные конвейеры широко используют как транспортирующие органы в конструкциях траншейных и карьерных экскаваторов непрерывного действия, бетоноукладчиков и других машин.

Производительность ленточных конвейеров определяют по формуле

П = ЗбООЛру, (9.1)

где П — производительность ленточных конвейеров, м3/ч; А — площадь поперечного сечения потока материала, м2; р — плотность материала, т/м3; v — скорость движения материала, м/с.

Для большинства строительных материалов площадь А может быть определена через ширину ленты В (м) по формулам: А ~ = 0,05 В2 — при плоской ленте; А = 0,11 В2 — при желобчатой ленте (а = 20°); А « 0,14 В2 - то же (а = 30°).

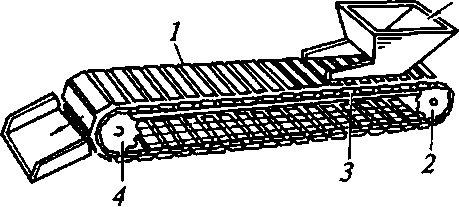

Пластинчатые конвейеры (рис. 9.3) применяют для транспортирования материалов с острыми кромками, например для подачи крупнокускового камня в дробилки, а также для транспортирования горячих материалов, деталей и изделий на машиностроительных заводах и заводах строительных конструкций. Тяговым органом у этих конвейеров являются две бесконечные цепи 3, огибающие приводные 4 и натяжные 2 звездочки. К тяговым цепям прикреплены металлические пластины 1, перекрывающие друг друга с целью исключения просыпания материала. Ширина пластинчатого настила обычно составляет 0,4... 1,6 м, а скорость движения — 0,01... 1 м/с. Производительность пластинчатых конвейеров определяют по формуле (9.1).

Рис.

9.3. Пластинчатый конвейер

|

1000 |

|

|

(600) I 1ЛЛЛЛШ" |

-В- —В- |

лельные пластинчатые тяговые цепи (рис. 9.4, б), а в качестве настила используют ступени высотой 0,4 м и шириной 1 м (иногда 0,6 м — для поэтажных эскалаторов) (рис. 9.4, в), опирающиеся на две системы направляющих, что позволяет ступеням складываться на верхней и нижней площадках в плоский настил. В качестве поручней используют ленточные конвейеры с резинотканевой лентой специального профиля (рис. 9.4, г). Угол наклона эскалатора к горизонту обычно составляет 30°, высота подъема — до 45 м, скорость движения 0,75...0,96 м/с, пропускная способность — до 1000 чел. в час.

9.2. Ковшовые конвейеры и подъемники непрерывного

действия

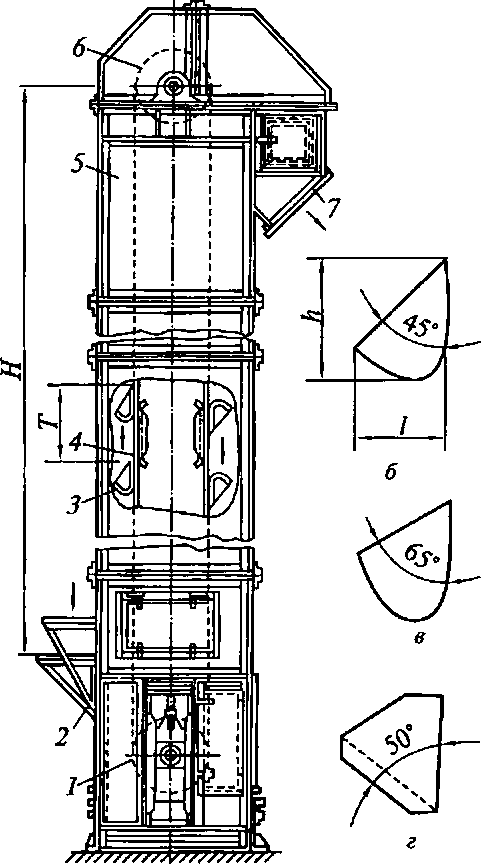

Ковшовые конвейеры (рис. 9.5, а) применяют для перемещения материалов в ковшах в вертикальном или наклонном (под большим углом) направлениях. Их называют также ковшовыми элеваторами. В качестве тягового органа 4 используют конвейерную ленту или пластинчатые цепи, огибающие приводной 6 и натяжной 1 барабаны (при цепном тяговом органе — звездочки). На тяговом органе с определенным шагом ^закреплены ковши 3. Тяговый орган вместе с ковшами и барабанами (звездочками) заключен в металлический кожух 5. Наклонные элеваторы могут быть выполненными открытыми, без кожуха. Материал загружают через загрузочный 2, а разгружают через разгрузочный 7 башмаки.

Уровень

пола

^верхнего

вестибюля

а

— общий вид; 6 ■

Рис.

9.4. Эскалатор: схема

перехода ступеней;

в

— ступень;

г ■

поручень

риалов.

Для транспортирования сыпучих

малоподвижных и подвижных материалов

применяют соответственно мелкие (рис.

9.5, б) или глубокие (рис. 9.5,

в)

ковши, располагая их на тяговом

органе с шагом 0,3 ...0,6 м. Кусковые

материалы перемещают остроугольными

ковшами (рис. 9.5,

г),

располагая их вплотную друг к другу.

Загружаются ковши быстроходных

элеваторов при прохождении ими

загрузочного башмака зачерпыванием,

а разгружаются выбрасыванием

материала под действием центробежных

сил при огибании приводного барабана

(звездочки). Ковши тихоходных

элеваторов загружаются путем засыпания

в них материала, а разгружаются под

действием гравитационных сил. При этом

материал скатывается по передней

стенке впереди идущего ковша,

вследствие чего снижается сила его

удара о разгрузочный башмак.

Рис.

9.5. Ковшовый конвейер Производительность

ковшовых элеваторов

П = 0,06^Л„р«,

где П — производительность ковшовых элеваторов, м3/ч; q — вместимость одного ковша, л; кн — коэффициент наполнения ковша {кн = 0,5 ...0,9, меньшие значения — для крупнокусковых материалов); р — плотность материала, т/м3; п = 60v/T— число разгрузок в минуту; v — скорость движения ковшей, м/с; Т — шаг расстановки ковшей, м.

Высота подъема материала составляет до 35 м, производительность (по объему материала) до 100 м3/ч. Преимущественная область применения — заполнение высоких хранилищ — силосов и бункеров.

Подъемники непрерывного действия для штучных грузов (рис. 9.6) являются разновидностью ковшовых элеваторов. В таких устройствах к тяговым цепям подвешивают площадки-люльки (люлечные

7777Ш777777777777ШТГ

Рис.

9.6. Схемы подъемников непрерывного

действия

W

/V

i

AiA

!

Щ

i

Д!А

![]()

Элеваторы применяют и как пассажирские подъемники непрерывного действия (см. рис. 9.6, в). Для свободного прохождения через верхние и нижние звездочки кабины для пассажиров подвешивают шарнирно к двум цепям. Пассажирские элеваторы применяют в административных зданиях при небольших рассредоточенных пассажирских потоках. Скорость движения кабины не превышает 0,3 м/с, что позволяет пассажирам заходить в кабину и выходить из нее на ходу.

9.3. Винтовые и вибрационные конвейеры

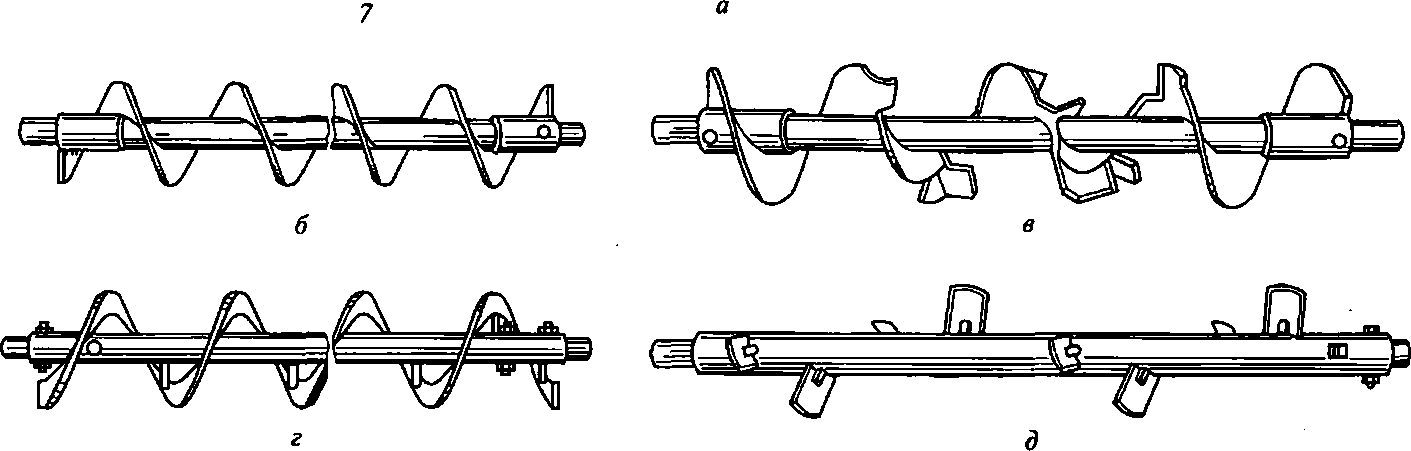

Винтовые конвейеры применяют для горизонтального или наклонного (под углом до 20°) транспортирования сыпучих, кусковых и тестообразных материалов на расстояние 30...40 м. Конвейер (рис. 9.7, а) представляет собой желоб 4 полукруглой формы, внутри которого в подшипниках 5 вращается винт 3, приводимый

Рис.

9.7. Винтовой конвейер: а

— общий вид;

б

— сплошной винт;

в, д —

ленточный и лопастной винт соответственно;

г —

фасонный винт

электродвигателем 1 через редуктор 2. При вращении винта материал перемещается от загрузочного 6 к разгрузочному отверстию 7, перекрываемому задвижкой. Форма винта зависит от вида транспортируемого материала. Для хорошо сыпучих материалов (цемента, мела, песка, гипса, шлака, порошковой извести) применяют сплошные винты (рис. 9.7, б). Для кусковых материалов (крупного гравия, известняка, негранулированного шлака) используют ленточные и лопастные винты (рис. 9.7, в и д). Тестообразные, слежавшиеся и влажные материалы (мокрую глину, бетонные смеси, цементные растворы) перемещают фасонными и лопастными винтами (рис. 9.7, г и д). Диаметры винтов стандартизованы и составляют 0,15...0,6 м, производительность их в среднем 20...40 м3/ч, при больших размерах винта — до 100 м3/ч.

Производительность горизонтальных винтовых конвейеров

л D2

где П — производительность винтовых конвейеров, м3/ч; D — диаметр винта, м; кн — коэффициент заполнения желоба (кн =

= 0,15...0,45, меньшие значения для тестообразных и влажных материалов, большие — для хорошо сыпучих материалов); v — скорость движения материала вдоль конвейера, м/с.

Производительность наклонных конвейеров уменьшается из- за снижения скорости v вследствие гравитационного сопротивления движению. Так, при углах наклона 5, 10 и 20° это снижение составляет 10, 20 и 35%

соответственно.

Реже применяют вертикальные винтовые конвейеры (рис. 9.8), в которые материал поступает от горизонтального конвейера, создающего подпор.

В вибрационном конвейере (рис. 9.9) загруженному транспортируемым материалом желобу сообщаются несимметричные колебания так, что средняя скорость его перемещения в одном направлении значительно превышает среднюю скорость в противоположном направлении. При движении с меньшей скоростью желоб перемещается из положения Iв положение //вместе с находящимся на нем материалом. При резком возвращении желоба в исходное положение из-за повышенной скорости уменьшаются силы трения между желобом и материалом, вследствие чего, а также из-за инерционности материала он отстает от желоба, оставаясь на достигнутом ранее месте или незначительно смещаясь в направлении движения желоба и совершая таким образом скачкообразное движение по желобу за каждый цикл колебаний. Материалы можно перемещать по горизонтали, а также наклонно вверх и вниз. Источником колебаний служат электромагнитные возбудители или вибраторы с механическим приводом (эксцентриковые, кривошипно-шатунные). В строительстве вибрационные конвейеры используют для транспортирования материалов на небольшие расстояния, например, при дозировании инертных материалов в производстве бетонных смесей или строительных растворов. Принцип виброконвейера используется, в частности, в работе виброжелобов для подачи бетонной смеси к местам ее укладки.

9.4. Установки для пневматического транспортирования

материалов

II

Рис.

9.9. Схема к объяснению принципа

действия вибрационного конвейера

10*

извести, опилок и т. п. По принципу действия различают установки всасывающего и нагнетательного действия.

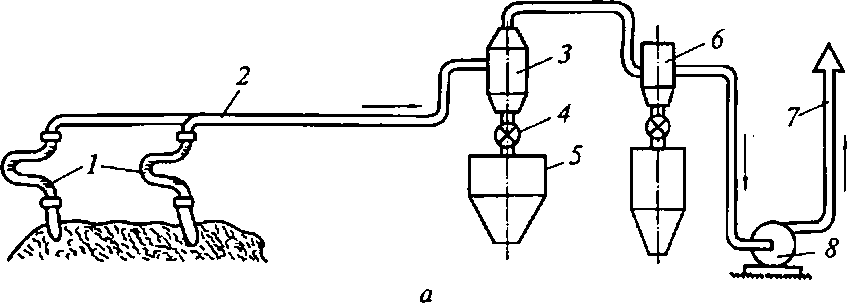

В установках всасывающего действия (рис. 9.10, а) транспортируемый материал поступает во всасывающий трубопровод 2 вследствие разрежения в нем воздуха, создаваемого вакуум-насосом 8. С помощью сопел 1 возможен забор материала одновременно из нескольких мест. Из всасывающего трубопровода смесь воздуха с транспортируемым материалом поступает в осадительную камеру 3, где, вследствие резкого снижения скорости потока из-за расширения выходного сечения, более тяжелые частицы материала оседают и через шлюзовой затвор 4 высыпаются в бункер 5, а частично очищенный воздух поступает в фильтр 6, работающий по тому же принципу осадительной камеры, где он очищается дополнительно и, пройдя через вакуум-насос 8, по трубопроводу 7 выбрасывается в атмосферу.

Рис.

9.10. Принципиальные схемы пневмотранспортных

установок

В установках нагнетательного действия (рис. 9.10, б) материал перемещается в потоке воздуха под действием избыточного давления, создаваемого компрессором 10, который засасывает воздух из атмосферы через воздухоприемник 9 и подает его в воздухосборник (ресивер) 11, откуда он поступает в транспортный трубопровод 14. Материал подается из загрузочного устройства 13 через затвор 12. Далее транспортная схема аналогична рассмотренной выше: в осадительной камере 15 происходит отделение материала от воздуха, который через затвор 16 выпадает в бункер 77, а воздух, очистившись от примесей фильтром 18, выбрасывается в атмосферу.

Нагнетательные системы применяют для транспортирования материала по разветвленному трубопроводу из одного места в несколько мест на значительные расстояния при большом перепаде высот. Давление воздуха в них 0,2...0,8 МПа.

Всасывающая и нагнетательная системы могут быть объединены в одну пневмотранспортную установку, например, при разгрузке вагонов с последующим транспортированием материала на дальние расстояния. Соединительным элементом в этом случае может быть конвейер любого типа, например, ленточный, на который материал разгружается из бункера 5 всасывающей части установки и которым он загружается в загрузочное устройство 13 нагнетательной части.

Преимущества пневматического транспортирования заключаются в герметичности установки, исключающей пыление и загрязнение материала, в полной механизации процесса загрузки и разгрузки материала, в компактности оборудования и возможности перемещения материала по трассе любой конфигурации протяженностью до 2 км при большом перепаде по высоте и большой производительности (200... 300 т/ч и более). Недостатком является высокий удельный расход энергии (в 3—6 раз больше, чем для конвейеров), быстрое изнашивание деталей оборудования при перемещении абразивных материалов.

Производительность пневмотранспортной установки по массе материала

П=0вРвц/1ООО,

где П — производительность пневмотранспортной установки, т/ч; QB — подача насоса, м3/ч; рв — плотность атмосферного воздуха (рв = 1,244 кг/м3); |я — коэффициент массовой концентрации смеси, равный отношению массы перемещаемого в единицу времени материала к массе расходуемого за то же время воздуха (р. = 3...20 для песка и щебня; ц = 20... 100 для цемента).

Контрольные вопросы

Для чего предназначены транспортирующие машины и оборудование? Приведите их классификацию.

Для чего предназначены конвейеры? Приведите их классификацию.

Опишите устройство и принцип работы ленточного конвейера. Какими способами можно повысить тяговую способность ведущего барабана ленточного конвейера? Обоснуйте применение прямых и желобчатых катучих опор в ленточном конвейере. Охарактеризуйте виды разгрузки материала с ленточных конвейеров. Для чего применяют конвейеры с покрывающей лентой? Из каких материалов изготавливают конвейерные ленты?

Чем отличаются ленточно-канатные и ленточно-цепные конвейеры от обычных ленточных конвейеров?

Как соединяются между собой ленточные конвейеры в каскаде? Каковы преимущества и недостатки такого соединения? Какова область применения стационарных и передвижных ленточных конвейеров? Чем они отличаются друг от друга?

Как определяют производительность ленточных конвейеров?

Для чего применяют пластинчатые конвейеры? Чем они отличаются от ленточных? Для чего применяют эскалаторы? Каковы особенности их устройства и работы?

Каково назначение ковшовых элеваторов? Опишите их устройство и принцип работы. Приведите формулу их производительности. Приведите их рабочие параметры.

Как устроены и как работают люлечные подъемники, наклонные подъемники с жестко прикрепленными к тяговому органу полками, пассажирские подъемники?

Каково назначение винтовых конвейеров, как они устроены и как работают? Назовите виды винтов. Каково их назначение? Приведите формулу производительности винтовых конвейеров.

Для чего применяют вибрационные конвейеры? Охарактеризуйте принцип их работы.

Каково назначение пневмотранспортных установок? Приведите их классификацию. Приведите и опишите принципиальную схему установки всасывающего действия. Какими факторами ограничено ее применение? Каковы преимущества и недостатки этих установок? Приведите и опишите принципиальную схему установки нагнетательного действия. Для чего применяют комбинированные установки из всасывающей и нагнетательной систем? Как они связаны между собой? Назовите преимущества и недостатки пневмотранспортных установок. Приведите формулу производительности пневмотранспортной установки.