- •Учебник

- •Глава 1. Общие сведения о механизации и автоматизации строительства

- •1.1. Основные виды строительно-монтажных работ, их механизация и основные показатели оценки ее уровня

- •1.2. Комплексная механизация

- •1.3. Автоматизация строительных процессов

- •Глава 2. Общие сведения о строительных машинах

- •2.1. Основные понятия и определения

- •2.2. Параметры машины. Типоразмер и модель.

- •2.3. Общая классификация строительных машин

- •2.4. Структура строительной машины

- •2.5. Производительность строительной машины

- •2.6. Общие требования к машинам, машинным комплектам и структуре парков машин

- •2.7. Техническая эксплуатация

- •2.8. Исторические сведения о развитии строительных машин

- •2.9. Пути развития и повышения качества строительных машин и оборудования

- •Глава 3. Приводы строительных машин. Силовое оборудование

- •3.1. Общие понятия и определения

- •3.2. Двигатели внутреннего сгорания

- •3.3. Электрические двигатели

- •Глава 4. Трансмиссии и системы управления

- •4.1. Общие сведения о трансмиссиях

- •4.2. Фрикционные передачи

- •4.3. Ременные передачи

- •4.4. Зубчатые передачи

- •Глава 5. Гидро- и пневмоприводы

- •Глава 6. Основы автоматического управления и технические средства автоматики

- •6.1. Общие сведения о системах автоматики

- •Глава 7. Ходовое оборудование строительных машин

- •7.1. Виды ходового оборудования и их характеристики

- •7.3. Шинноколесное (пневмоколесное) и рельсоколесное ходовое оборудование

- •Глава 8. Транспортные машины

- •Глава 9. Транспортирующие машины и оборудование

- •9.1. Ленточные и пластинчатые конвейеры, эскалаторы

- •Глава 10. Грузоподъемные машины

- •10.4. Лебедки

- •Глава 11. Строительные подъемники и краны

- •11.1. Общие сведения

- •11.3. Башенные краны

- •11.4. Самоходные стреловые краны

- •11.5. Краны пролетного типа

- •11.6. Устойчивость кранов

- •11.7, Устройства безопасности

- •11.8. Техническое освидетельствование кранов, основные

- •Глава 12. Погрузочно-разгрузочные машины

- •12.1. Назначение и виды машин

- •12.2. Машины для перегрузки штучных грузов

- •12.3. Погрузочные машины для сыпучих грузов

- •Глава 13. Машины для земляных работ: общие сведения

- •13.1. Виды земляных сооружений

- •13.2. Способы разработки грунтов

- •13.3. Свойства грунтов, влияющие на трудность их разработки

- •13.4. Рабочие органы землеройных машин и их взаимодействие с грунтом

- •13.5. Общая классификация машин и оборудования для разработки грунтов

- •Глава 14. Одноковшовые экскаваторы

- •14.1. Общие сведения

- •14.2. Строительные гидравлические экскаваторы

- •14.3. Гидравлические экскаваторы с рабочим оборудованием обратная лопата

- •14.4. Гидравлические экскаваторы с рабочим оборудованием прямая лопата

- •14.5. Погрузочное рабочее оборудование

- •14.6. Гидравлические грейферы

- •14.7. Экскаваторы-планировщики

- •14.8. Оборудование для рыхления грунтов

- •14.9. Неполноповоротные гидравлические экскаваторы

- •14.10. Мини- и микроэкскаваторы

- •14.11. Экскаваторы с гибкой подвеской рабочего оборудования (канатные экскаваторы). Рабочее оборудование прямого копания

- •14.12. Драглайны

- •Глава 15. Экскаваторы непрерывного действия

- •15.1. Общие сведения

- •15.2. Роторные траншейные экскаваторы

- •15.3. Цепные траншейные экскаваторы

- •Глава 16. Землеройно-транспортные машины

- •Глава 17. Бурильные машины

- •Глава 18. Машины для подготовительных работ и разработки мерзлых грунтов

- •18.1. Машины для подготовительных работ

- •19.4. Грунтоуплотняющие машины и оборудование динамического действия

- •Глава 20. Технические средства гидромеханизации

- •20.1. Общие сведения

- •Глава 21. Машины и оборудование для погружения свай

- •21.1. Способы устройства свайных фундаментов

- •Глава 22. Машины и оборудование для переработки каменных материалов

- •30...15 60...30 60 15...0 60...30 В а а — от мелкого к крупному; 6 — от крупного к мелкому; в — комбинированно

- •Глава 23. Машины и оборудование для приготовления бетонных смесей и строительных растворов

- •23.1. Дозаторы

- •Глава 24. Машины и оборудование для бетонных работ

- •24.1. Бетононасосные установки

- •Глава 25. Машины и оборудование для отделочных и кровельных работ

- •25.1. Машины и оборудование для штукатурных работ

- •Глава 26. Ручные машины

- •26.3. Ручные машины для крепления изделий и сборки конструкций

- •26.4. Ручные машины для разрушения прочных материалов и работы по грунту

- •26.6. Ручные машины для резки, зачистки поверхностей и обработки кромок материалов

- •26.7. Ручные машины для распиловки, долбежки и строжки материалов

- •Глава 1. Общие сведения о механизации и автоматизации строительства 5

- •Глава 15. Экскаваторы непрерывного действия 422

Глава 10. Грузоподъемные машины

10.1. Общие сведения

В строительстве грузоподъемные машины используют для перемещения строительных материалов, монтажа строительных конструкций, погрузочно-разгрузочных работ на складах строительных материалов, монтажа и обслуживания технологического оборудования в процессе его эксплуатации. По характеру рабочего процесса все грузоподъемные машины являются машинами цикличного действия.

По конструктивному исполнению и виду выполняемых работ их делят на домкраты, лебедки, подъемники, монтажные вышки и краны.

Домкраты представляют собой винтовые, реечные или поршневые гидравлические толкатели для подъема грузов на незначительную высоту (до 0,6 м). Их используют на монтажных и ремонтных работах.

Лебедками называют грузоподъемные устройства в виде приводимого вручную или двигателем барабана с тяговым рабочим органом — стальным канатом. Их применяют для прямолинейного перемещения грузов и используют как самостоятельные машины и как составные части механизмов более сложных машин.

Подъемники применяют для вертикального перемещения грузов (грузовые подъемники) и людей (пассажирские подъемники), размещаемых в кабинах или на площадках. Подъемники, которые вместе с грузами могут поднимать и людей, называют грузопассажирскими.

Вышки являются разновидностью подъемников, смонтированных на грузовых автомобилях.

Краны являются универсальными грузоподъемными машинами. Их применяют для перемещения штучных и сыпучих грузов по пространственной трассе произвольной конфигурации и различной протяженности.

Основной характеристикой грузоподъемной машины является грузоподъемность, под которой понимают наибольшую допустимую массу поднимаемого груза вместе с массой грузозахватных Устройств. Кроме того, грузоподъемные машины характеризуются зоной обслуживания, в том числе высотой подъема груза, а также скоростями рабочих движений.

Требования к проектированию, устройству, изготовлению, установке, ремонту, реконструкции и эксплуатации грузоподъемных машин и механизмов, грузозахватных органов, приспособлений и тары определяются Правилами Госгортехнадзора, которые обязательны для всех министерств, ведомств, объединений, организаций и предприятий, независимо от форм собственности, и граждан. Этим требованиям должны соответствовать также грузоподъемные машины и их узлы, приобретаемые за рубежом.

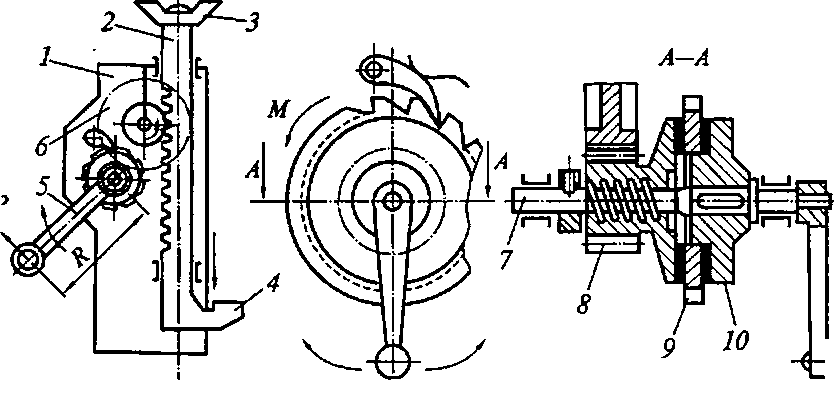

10.2. Домкраты

Домкраты являются простейшими грузоподъемными механизмами. Наиболее распространены реечные, винтовые и поршневые гидравлические домкраты. В настоящее время существует большое число модификаций домкратов, наиболее распространенные из которых описаны ниже.

Q

1

Подъем!

Спуск

а

Рис.

10.1. Реечный домкрат

6

а

ком 7. При вращении рукоятки «на подъем» за счет этого соединения полумуфты зажимают храповое колесо, благодаря чему возвратное движение груза, например, при отпускании рукоятки, оказывается невозможным. При вращении рукоятки «на опускание груза» полумуфта зубчатого колеса 8 отходит от храпового колеса, и груз, опускаясь и приводя во вращение зубчатое колесо 8, снова зажимает храповое колесо. Таким образом, процесс опускания груза состоит из чередующихся падений и остановок. В отрегулированном тормозе неравномерность опускания груза практически не ощущается.

Усилие Р на рукоятке при подъеме груза определится из уравнения моментов относительно оси зубчатого колеса, связанного с рейкой:

P = mgdJ(2Rur\),

где Р — усилие на рукоятке, Н; т — масса груза, кг; g= 9,81 м/с2 — ускорение свободного падения; d0 — диаметр начальной окружности зубчатого колеса реечной передачи, м; R — длина рукоятки, м; и — передаточное число зубчатой передачи; г) — КПД домкрата (Л = 0,65...0,85).

При кратковременной работе допускаемое усилив на рукоятке составляет не более 200 Н, при непрерывной работе — не более 80 Н, грузоподъемность реечных домкратов — до 3 т, высота подъема — до 0,6 м.

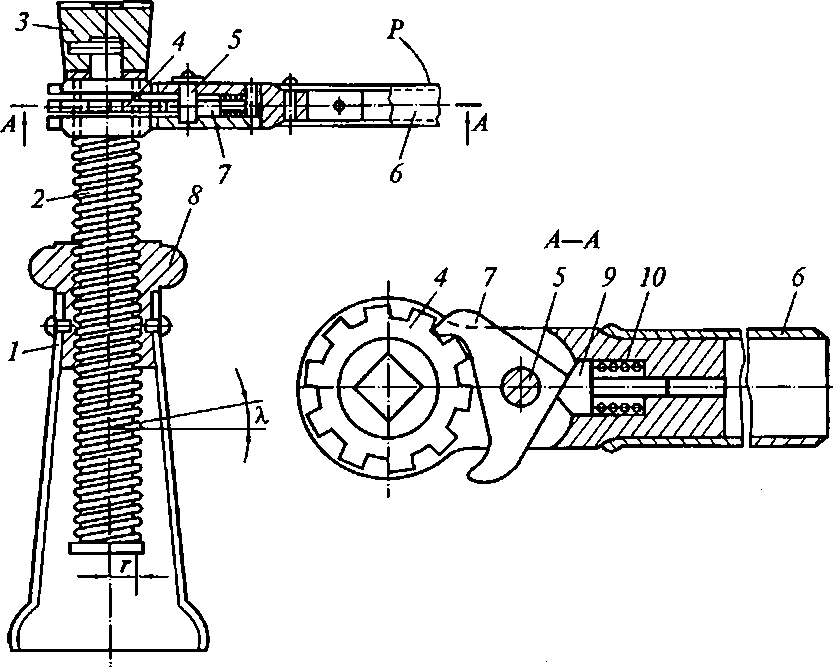

Винтовой домкрат (рис. 10.2) состоит из винта 2 с прямоугольной или трапецеидальной резьбой, вращаемого рукояткой 6 в гайке 8, закрепленной в корпусе 1. Груз размещается на поворотной головке 3. Рукоятка оборудована трещоткой, состоящей из зубчатого колеса 4, одетого на квадратную часть винта 2, и собачки 7, поджимаемой стопором 9 и пружиной 10. Поднимают и опускают груз качательными движениями рукоятки. Для положения собачки, показанного на рис. 10.2, при вращении рукоятки против часовой стрелки зуб собачки, упираясь в зуб колеса 4, поворачивает последнее, а вместе с ним и винт, вывинчивая его из гайки. При возвратном движении рукоятки (холостой ход) собачка поворачивается относительно неподвижного колеса 4, отжимая стопор. Несколькими последовательными качками груз поднимают на нужную высоту. Так же, повернув собачку относительно оси 5 до упора ее второго зуба в зуб колеса, качательными движениями рукоятки (рабочий ход — по часовой стрелке, холостой — против нее) опускают груз. Груз фиксируется на любой высоте силами трения между винтом и гайкой, препятствующими их взаимному перемещению. Для этого необходимо, чтобы угол подъема винтовой линии X не превышал бы угла трения р в указанной винтовой паре (4...6°). Удовлетворяющие этому условию винтовые пары называют самотормозящимися.

Рис.

10.2. Винтовой домкрат

Усилие на рукоятке при подъеме груза: P = mgt/(2nRy]),

где Р — усилие на рукоятке, Н; т — масса груза, кг; Л — длина рукоятки, м; t — шаг винта, м; КПД домкрата зависит от соотношения углов X и р и определяется как л = tgX/tg(X + р).

Грузоподъемность винтовых домкратов достигает 50 т при высоте подъема до 0,35 м. Известны также домкраты с машинным приводом, в винтовой паре которых во вращение приводится гайка, а винт перемещается только в осевом направлении.

Гидравлический домкрат (рис. 10.3) состоит из цилиндра 6 с поршнем 5, насоса 1, всасывающего 3, нагнетательного 4 и спускного 7 клапанов, а также масляного бака 2. В качестве рабочей жидкости используется минеральное масло или незамерзающая смесь из воды со спиртом или глицерином. При возвратно-поступательном движении поршня насоса, приводимого рукояткой 8, рабочая жидкость засасывается из бака через клапан 3 и нагнетается под поршень 5 через клапан 4, выталкивая его из цилиндра и поднимая груз на торцовой поверхности поршня. Опускают груз гравитационно после открытия спускного клапана.

Рис.

10.3. Гидравлический

домкрат

Усилие на рукоятке при подъеме груза:

Р = mgd2li/(D2l2r\),

где Р — усилие на рукоятке, Н; d и D — диаметры поршней насоса и гидроцилиндра, м; /( и /2 — плечи рукоятки (см. рис. 10.3), м; Л - 0,9 — КПД домкрата, учитывающий потери на трение в шарнире рукоятки, насосе и гидроцилиндре.

Грузоподъемность гидравлических домкратов с ручным приводом может достигать 200 т при высоте подъема до 0,18... 0,2 м. Известны также гидравлические домкраты грузоподъемностью до 500 т с приводом от отдельного насоса. Для подъема весьма больших грузов на малую высоту при монтажных и других строительных работах применяют системы из нескольких параллельно установленных домкратов, питаемых от общего приводного насоса.

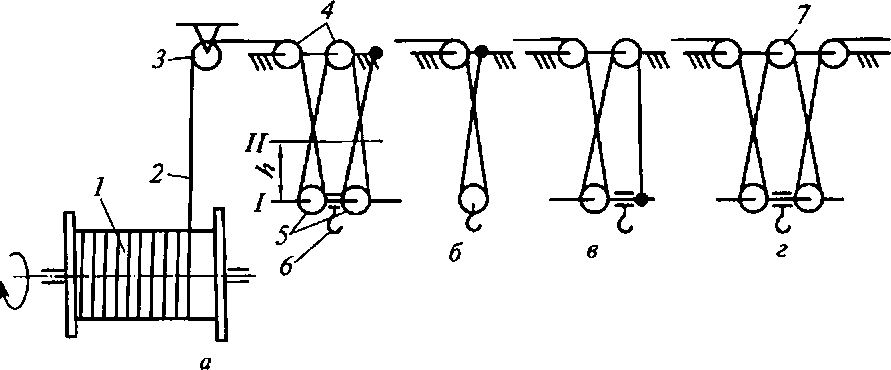

10.3. Типовые элементы канатных подъемных механизмов

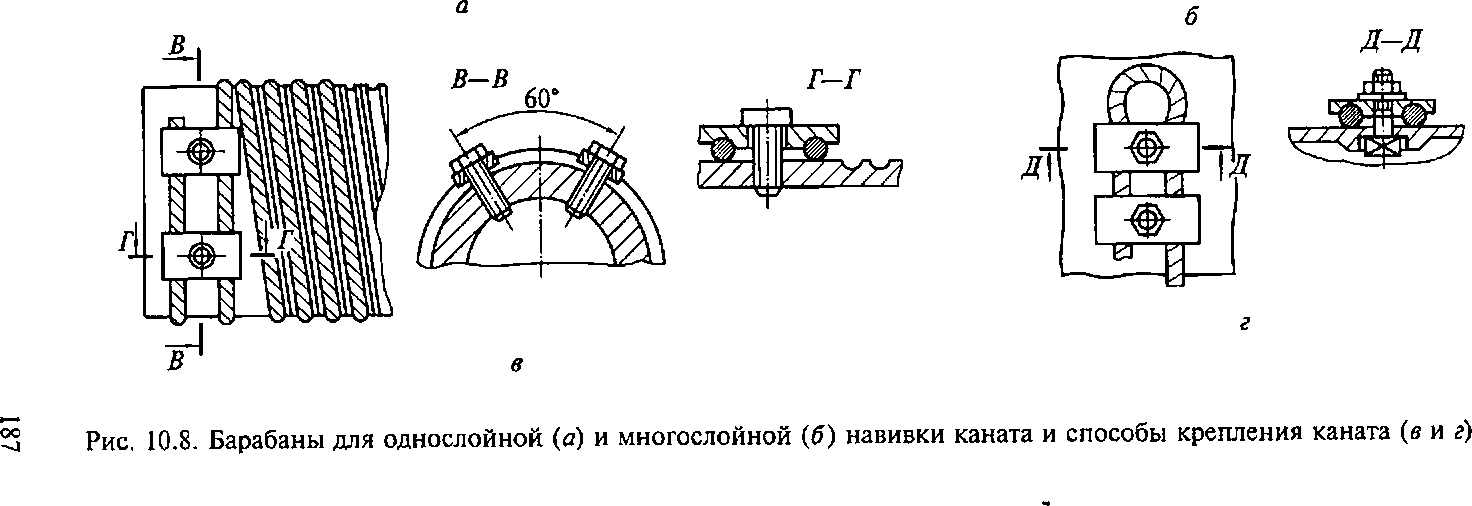

Канатные подъемные механизмы, состоящие из подъемных лебедок и полиспастных систем, используют как самостоятельные подъемные устройства для подъема грузов и как составные части кранов и подъемников. Основой канатного подъемного механизма служит устройство, состоящее из барабана / (рис. 10.4, а), стального каната 2, системы блоков 3—5 и грузозахватного устройства 6. Вместо барабана может быть использован также канатове- дущий шкив.

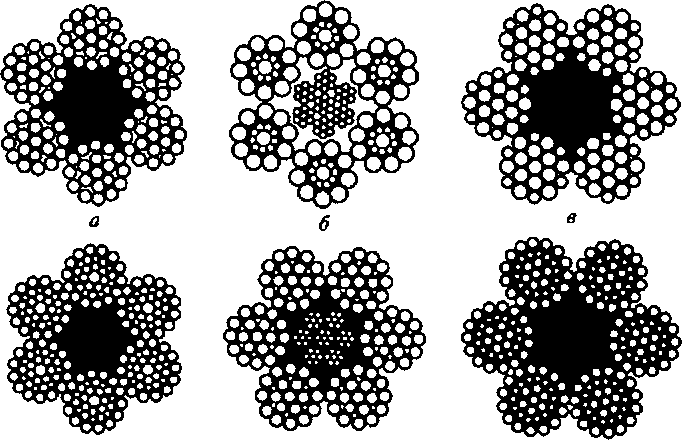

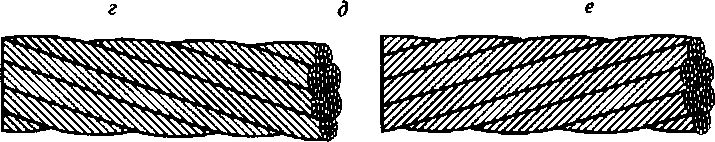

Канат (рис. 10.5) изготавливают свивкой из высокопрочной стальной проволоки диаметром 0,3...3 мм. Стальные канаты бывают одинарной, двойной и тройной свивки. При одинарной свив-

Рис.

10.4. Канатно-блочная система подъемного

механизма

Рис.

10.5. Канаты стальные

смазочным материалом и служащий базой для навивки вокруг него прядей.

По типу свивки и касанию проволок между слоями в прядях различают канаты с точечным касанием (ТК) (см. рис. 10.5, а), с линейным касанием при одинаковом диаметре проволок по слоям в пряди (ЛК-О) (см. рис. 10.5, б), с линейным касанием при разных диаметрах проволок в наружном слое пряди (ЛК-Р) (см. рис. 10.5, в), комбинированные из ЛК-0 и ЛК-Р (см. рис. 10.5, г), с проволоками заполнения между слоями основных проволок (ЛК-3) (см. рис. 10.5, д) и с комбинированным точечно-линейным контактом (ТЛК) (см. рис. 10.5, е). По сочетанию направления свивки проволок в прядях и прядей в канате различают канаты односторонней (см. рис. 10.5, ж и з) и крестовой свивки (см. рис. 10.5, и и к). По направлению свивки бывают канаты правой (см. рис. 10.5, ж и и) и левой (Л) свивки (см. рис. 10.5, з и к), а по способу свивки — раскручивающиеся (Р) и нераскручивающиеся (Н).

В механизмах грузоподъемных машин и такелажных приспособлениях применяют преимущественно шестипрядные канаты двойной крестовой свивки с одним органическим сердечником с числом проволок 6х 19 = 114 и 6x37 = 222. В последнее время находят применение и семипрядные канаты (см. рис. 10.5, бид) с центральной металлической прядью, прочность которых примерно на 15 % выше, чем шестипрядных.

Стальные канаты характеризуются диаметром, маркировочной группой проволоки и разрывным усилием каната в целом Fa, по которому выбирают типоразмер каната, связанным с наибольшим усилием натяжения соотношением

Fa = SZP,

где S— усилие натяжения, кН; Zp — минимальный коэффициент запаса прочности, зависящий от вида, назначения, режима работы машины и механизма (для неподвижных канатов Zp.= 2,5...5; для подвижных канатов Zp = 3,15...9). Для канатов, устанавливаемых в механизмах для подъема людей, запас прочности принимают по максимальным из приведенных значений.

Для крепления свободных концов каната к элементам конструкции машин применяют разнообразные коуши и зажимы: в фасонной втулке закладным клином (рис. 10.6, а), в конической втулке загибом концов проволок с заливкой их легкоплавким металлом (рис. 10.6, б), в коуше заплеткой (рис. 10.6, в) или канатным зажимом (рис. 10.6, г).

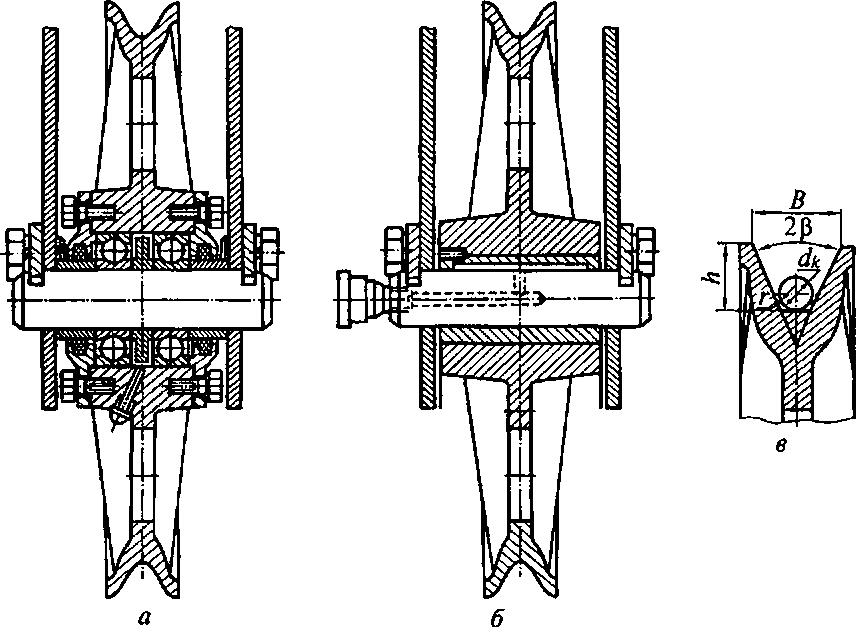

Канатный блок представляет собой установленное на оси на подшипниках качения (рис. 10.7, а) или скольжения (рис. 10.7, б) чугунное или стальное колесо с V-образным ручьем на его ободе Для укладки в нем каната (рис. 10.7, в). Блоки предназначены для отклонения каната. Во избежание спадания каната с блока на оси последнего устанавливают ограждающий блок кожух.

Рис.

10.6. Коуши и зажимы для канатов

При огибании блока канатом более растянутыми, а следовательно, более нагруженными оказываются проволоки, находящиеся на большем расстоянии от блока. Различие в удлинении и на- гружении проволок будет тем большим, чем меньше диаметр блока. Вследствие перегрузки отдельных проволок и взаимных перемещений происходит их перетирание, снижающее несущую способность каната. Согласно правилам Госгортехнадзора по условиям долговечности канатов отношение диаметра блока, измеренного

Рис.

10.7. Канатные блоки

по средней линии каната, к диаметру последнего в зависимости от режима работы механизма принимается не менее 12,5...28, а для уравнительных блоков (см. блок 7на рис. 10.4, г) — не менее 11,2... 18.

Блоки могут быть установлены единично (см. блок J на рис. 10.4, а) или группами на единой оси (см. блоки 4, 5 на рис. 10.4, а), называемыми блочными обоймами. Ради наглядности изображения блоки в каждой из указанных групп показаны раздвинутыми. Единичные блоки, называемые отклоняющими, служат для изменения направления каната, а блоки, объединенные в обоймы, вместе с канатом образуют полиспаст, кратно преобразующий входной параметр — скорость vK навивки каната на барабан в выходной параметр — скорость подъема груза vr. Обычно vK < vT. Кратностью по- шспаста обычно называют отношение / = vK/vr. В таком же отношении, с учетом потерь энергии на трение каната о боковые стенки ручьев блоков, в подшипниках блоков и деформации проволок в канате при перегибах на блоках, учитываемых КПД полиспаста П, преобразуется сила тяжести груза вместе с грузозахватными приспособлениями mg в усилие в навиваемой на барабан ветви каната S= mg/(ir\).

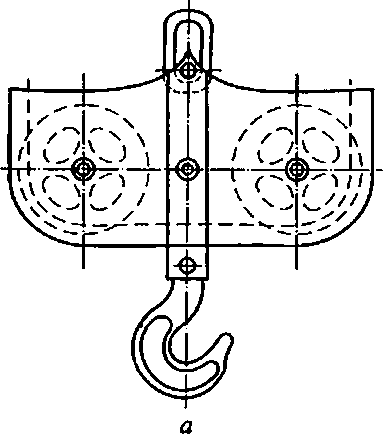

Верхнюю блочную обойму полиспаста, называемую неподвижной, подвешивают к каркасу здания или элементам грузоподъемной машины. Нижнюю обойму называют подвижной или крюковой из-за наличия на ней крюковой подвески.

При подъеме груза на высоту h (между уровнями / и II) каж- цая из четырех ветвей каната (см. рис. 10.4, а), на которых подвешен груз, укоротится на А, а длина ветви, навиваемой на бара- эан, увеличится суммарно на Ah. Отношение увеличения длины навиваемой на барабан ветви каната к высоте подъема груза составит 4. Очевидно, что в таком же соотношении будут находиться и скорости навивки каната vK, а также подъема груза vT. Следовательно, кратность показанного на рис. 10.4, а полиспаста равна 4. Гем же способом можно доказать, что кратность полиспаста, изображенного на рис. 10.4, б, равна 2, а на рис. 10.4, в — 3. Отсюда следует простое правило: кратность полиспаста численно равна чис- чу ветвей каната, на которых подвешен груз. Кратность полиспаста всегда есть целое число. При четной кратности конец каната закреплен на неподвижной, а при нечетной на подвижной обойме. Приведенное правило справедливо для полиспастов с навивкой на оарабан одной ветви каната.

Если же на один или на два барабана навиваются две ветви (см. рис. 10.4, г), то каждая из этих ветвей удлинится на hn/2 (л — число ветвей каната, на которых подвешен груз). Таким образом, приведенное выше правило в общем случае можно сформулировать так: кратность полиспаста равна отношению числа ветвей каната, на которых подвешен груз, к числу ветвей, навиваемых на приводной барабан.

КПД полиспаста определяют по формуле Ло = (Лб-1)/[/(Лб-1)],

где rig — КПД одного полиспаста ого блока; /— кратность полиспаста.

Для полиспастов кратности не выше четырех КПД допустимо определять по формуле

Лп = Лб,

где п — число блоков в полиспасте. Заметим, что крайний со стороны барабана блок верхней обоймы является отклоняющим, но не полиспастным.

Для определения КПД всей канатно-блочной системы следует учесть также КПД отклоняющих блоков (см. рис. 10.4, а — блок 3 и первый из блоков 4):

Лх = ЛпЛоткл,

где Tio,™ — КПД одного отклоняющего блока; р — число отклоняющих блоков.

Предполагается, что все отклоняющие блоки имеют одинаковые КПД. Чем больше угол обхвата блока канатом, тем меньше КПД. Однако эти различия несущественны, и для всех блоков с углом обхвата от 90 до 180° можно принимать г|б = т|0ТКЛ = 0,96...0,99 (меньшие значения для блоков на подшипниках скольжения, большие — для блоков на подшипниках качения).

Барабаны (рис. 10.8) цилиндрической формы с бортами (ребордами) для предотвращения соскальзывания каната изготавливают из чугунного или стального литья или сварными из листовой стали. По условиям обеспечения требуемой долговечности каната минимальное отношение диаметра барабана к диаметру каната в зависимости от режима работы механизма принимают не менее 11,2... 25. Канат укладывается на барабане в один слой (однослойная навивка) или в несколько слоев (многослойная навивка). В первом случае рабочая поверхность барабана имеет канавки (см. рис. 10.8, а), а во втором — ее выполняют гладкой (см. рис. 10.8, б). Конец каната закрепляют на барабане клином (см. рис. 10.8, а), винтом (см. рис. 10.8, б) или прижимными планками с болтами на рабочей поверхности барабана (см. рис. 10.8, в) или на его реборде.

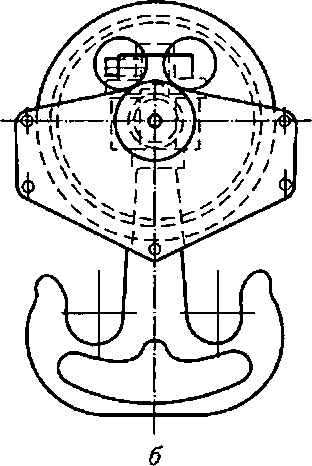

Простейшими грузозахватными устройствами являются однорогие (рис. 10.9, а) или двурогие (рис. 10.9, б) крюки. Они предназначены для подвешивания к ним грузов непосредственно или с помощью чалочных устройств или захватов. Однорогие крюки применяют для работы с грузами до 75 т, а двурогие — для грузов от 50 т и выше. Крюки изготовляют из стали ковкой или штамповкой, а также (при массе груза 50 т и более) пластинчатыми из листового металла.

Рис. 10.9. Крановые

крюки: а — однорогий в крюковой обойме

с разнесенными блоками; 6 — двурогий

Для предотвращения самопроизвольного выпадания съемного грузозахватного приспособления грузовые крюки кранов и электрических талей снабжают предохранительным замком.

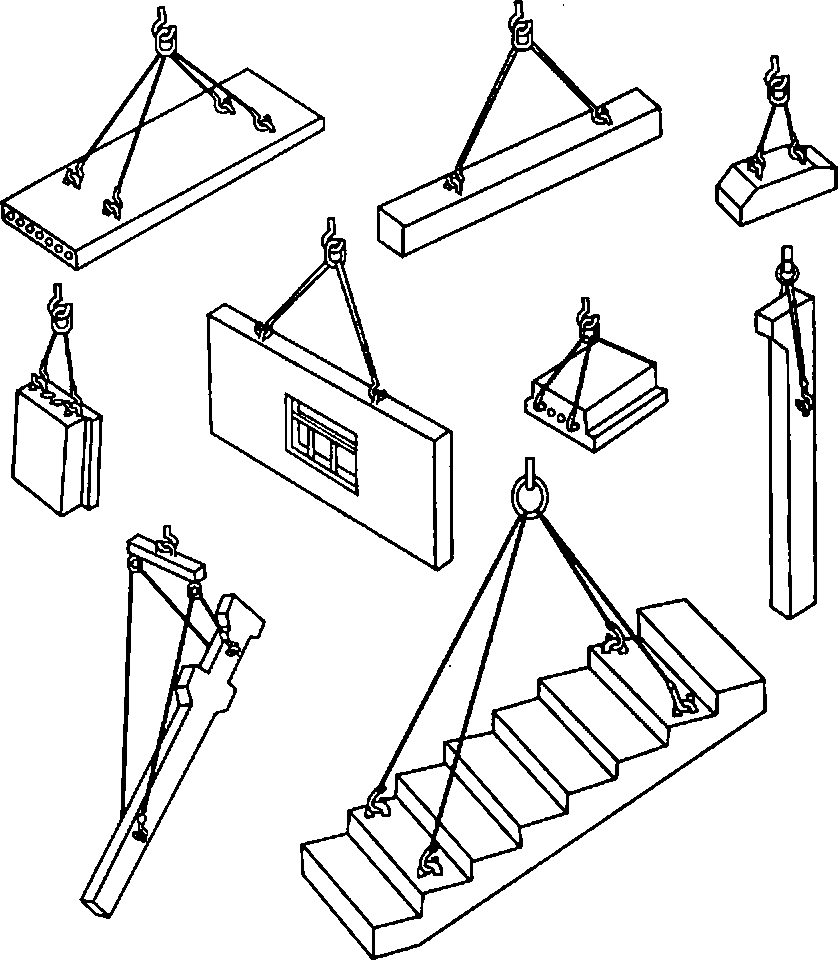

Для захватывания и подвешивания к крюку грузоподъемной машины различных по форме штучных грузов применяют канатные (рис. 10.10) или цепные стропы из отрезков каната или цепей, закрепленных одним концом на кольце, надеваемом на крюк, а другими концами на грузе. Канатные стропы выбраковывают при 4, 6 или 16 видимых обрывах проволок на участках длиной, равной соответственно 3, 6 и 30 диаметрам каната.

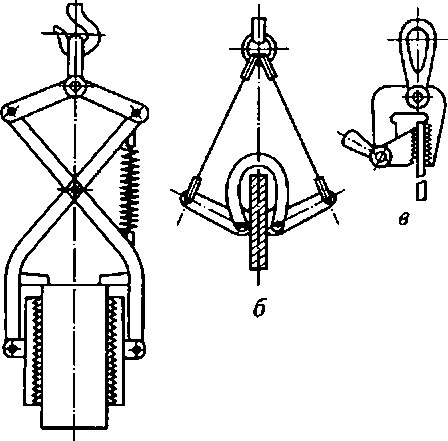

В целях захватывания однотипных грузов, а также подвешивания их к крюку применяют клещевые (рис. 10.11, а) и эксцентриковые (рис. 10.11, б и в) зажимные фрикционные захваты. Для перемещения стальных листов и проката в цехах строительных металлических конструкций применяют подъемные электромагниты, не требующие строповки грузов. Для подъема немагнитных листовых грузов (перегородочных плит, фанеры, листового стекла, бетонных изделий) применяют вакуумные грузозахватные устройства в виде вакуумных присосов диаметром до 400 мм с резиновым ободом, из полости которых вакуумными насосами удаляется воздух. В качестве грузозахватных приспособлений для работы с сыпучими (песок, гравий, щебень, мел и т. п.) и жидкими (строительные растворы и бетоны) грузами используют опрокидные и раскрывающиеся бадьи.

Рис. 10.10. Стропы

для железобетонных изделий

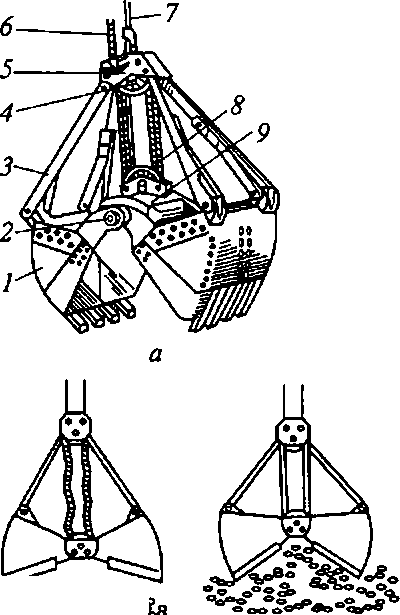

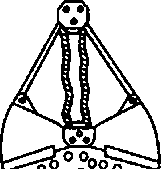

фер подвешивают к двум приводным барабанам на подъемном (поддерживающем) 7 и замыкающем 6 канатах. Подъемный канат закреплен на верхней траверсе 5, к которой посредством тяг 3 присоединены две челюсти 1 ковшовой формы, соединенные между собой шарниром 2 на нижней траверсе Р. На верхней траверсе установлена неподвижная 4, а на нижней — подвижная 8 обойма блоков полиспаста, сбегающая ветвь которого является замыкающим канатом.

Рис. 10.11. Захваты

для штучных грузов: а

— клещевые;

б, в

— эксцентриковые

st&ipf*

II

©"•"••eie

о

III

VoO^oSV

IV

Рис. 10.12. Двухчелюстной канатный грейфер (а) и его рабочий процесс (б) 190

в помещениях при передвижении по напольному рельсовому пути, а также надземному пути при скорости более 32 м/мин.