STROITEL_NOE_MATERIALOVEDENIE_RYB_EV

.pdfПри отпуске закаленной стали при температуре выше 400°С образуется смесь феррита и цементита. При отпуске в пределах 350—500°С отпущенная сталь имеет структуру так называемого тро-остита, а при 500—600°С — сорбита, обладающих разной степенью дисперсности частиц цементита и разной твердостью.

Троостит представляет собой тонкодисперсную смесь феррита и цементита, а сорбит — менее дисперсную (среднедисперсную) смесь феррита и цементита (для сравнения укажем, что перлит — грубодисперсная смесь феррита и цементита). С повышением степени дисперсности структуры повышаются твердость и прочность, которые у троостита больше, чем у сорбита.

Сорбит имеет более высокую пластичность (δ, ψ), чем троостит. Различают низко-, средне- и высокотемпературный отпуски.

При низкотемпературном (низком) отпуске закаленную сталь нагревают до температуры 250°С. Мартенсит закалки превращается в отпущенный мартенсит, при этом уменьшаются закалочные микронапряжения, повышаются прочность и немного вязкость, а также незначительно понижается твердость. Такому отпуску подвергают измерительный и режущий инструмент и изделия после их поверхностной закалки или химико-термической обработки.

Присреднетемпературном (среднем) отпуске сталь нагревают до температуры 350— 500°С, в результате чего она приобретает структуру троостита отпуска или троостомартенсита. После такого отпуска сталь имеет высокие релаксационную стойкость, предел упругости и выносливость. Этот отпуск применяют для изготовления рессор, пружин, штампов и др.

При высокотемпературном (высоком) отпуске сталь нагревают до температуры 500— 680°С, в результате чего она приобретает структуру сорбита отпуска и имеет наилучшее соотношение прочности и вязкости. При отпуске при температуре 550—600°С почти полностью снимаются закалочные остаточные напряжения.

По сравнению с отжигом или нормализацией закалка стали с высоким отпуском значительно повышает предел прочности, предел текучести, относительное сужение и особенно повышает ударную вязкость.

561

19.8. СОРТАМЕНТ СТАЛЬНОГО ПРОКАТА

Прокатом называют детали и изделия, изготовленные способом прокатки. Сортаментом называют совокупность профилей (форм поперечного сечения изделий) и размеров изделий. Прокатка металла происходит при прохождении его между двумя валками прокатного стана, вращающимися в противоположные стороны, при этом металл под давлением валков обжимается, вследствие чего уменьшается толщина полосы и увеличиваются ее ширина и длина. Путем прокатки изготовляют листы, квадратный и круглый профили, швеллеры, рельсы, балки и др.

Основную массу прокатных стальных изделий прокатывают в горячем состоянии при температуре 900—1250°С (горячая прокатка) и небольшую часть — в холодном состоянии (холодная прокатка).

Прокатка — один из самых распространенных способов обработки металлов давлением. Им обрабатывается около 75% всей выплавляемой стали. Стальной прокат широко применяется в строительстве зданий, сооружений, мостов, на железнодорожном транс- порте, в других отраслях производства.

Стальной прокат разделяют на четыре основные группы: листовая сталь, сортовая сталь, специальные виды стали и трубы.

Листовую сталь разделяют на два основных вида: тонколистовую — листы толщиной меньше 4 мм и толстолистовую — листы толщиной больше 4 мм. Эта сталь имеет разнообразное применение.

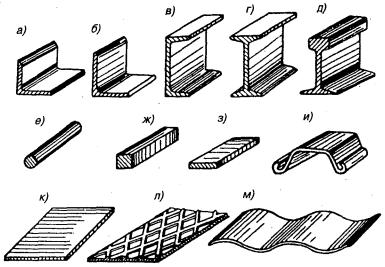

Сортовую сталь (рис. 19.9) разделяют на два вида: первый — профили общего назначения: лента, полосовая, квадратная и угловая сталь, проволока (различного профиля), швеллеры, двутавровые балки и др.; второй — профили специального назначения: шпунты, рельсы и др. Среди всей прокатной продукции наибольшую часть составляет сортовая сталь (около 50%).

Рис. 19.9. Сортамент прокатных сталей:

а — равнобокий уголок; б — неравнобокий уголок; в — швеллер; г — двутавр; д — подкрановый рельс; е — круглая; ж — квадратная; з — полосовая; и — шпунтовая свая; к — листовая; л — рифленая; м — волнистая

К специальным видам проката относятся периодические профили (попеременное поперечное сечение по длине проката), гнутые профили, цельнокатаные колеса, бандажи и др. К периодическим профилям проката относится, в частности, применяемая в железобе- тоне арматурная сталь. Гнутые профили изготовляют из ленты или листа толщиной 0,2— 20 мм; они весьма широко применяются в строительстве — в оконных переплетах, в строительных конструкциях и др.

562

Стальные трубы. Выпускаются бесшовные и сварные стальные трубы, причем наиболее быстро увеличивается производство сварных труб.

563

19.9. АЛЮМИНИЙ И ЕГО СПЛАВЫ

Из группы цветных металлов наибольшее распространение получили алюминий и его сплавы. Как и железо, он является металлом, добываемым из недр земли в виде соответствующих руд, поступающих на переработку. Алюминий — серебристо-белый металл с температурой плавления 660,4°С, плотностью 2,7 г/см3, пределом прочности 127 МПа, твердостью 245 МПа. По распространенности в земной коре он занимает первое место среди металлов и третье (после кислорода и кремния) среди всех элементов, а именно — содержание алюминия в земной коре составляет 8,45% мас., тогда как содержание железа 4,85% мас. Он химически весьма активен и поэтому всегда в природе находится только в виде соединений. Свыше 200 минералов в земной коре содержат в своем составе алюминий. Почти половина из них — алюмосиликаты, в особенности полевые шпаты, на долю которых приходится более половины массы земной коры, а также нефелин, цеолиты, слюды и другие минералы. Кроме того,алюмосиликаты содержатся во вторичных породах, образовавшихся вследствие выветривания первичных с переходом их в каолинит Al2O3·2SiO2·2H2О, боксит Al2O3·2H2О. Одной из важных алюминиевых руд является алунит. Важнейшие соединения алюминиевых руд: криолит Na3AlF6, боксит и латерит.

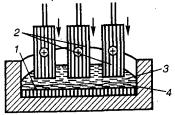

Получают алюминий из чистого оксида алюминия, выделяемого из обезвоженных прокаливанием бокситов и других руд. Для этого оксид алюминия (иногда называемый глиноземом) подвергают электролизу в расплавленном состоянии и при высокой температуре (около 1000°С) и большой силе тока. Для понижения температуры плавления добавляют минерал криолит и получают криолитоглино-земный расплав. В результате: 2Al2O3 = 4Al (на катоде) + 3О2 (на аноде). Электролиз выполняют в ванне (рис. 19.10), катодом служит ее графитовая подина. Собранный на катоде (на дне ванны) алюминий периодически выпускают из ванны. В целом производство алюминия является трудоемким и сложным.

Рис. 19.10. Схема электролитической ванны для получения алюминия:

1 —графитовая подина-катод; 2 — графитовые аноды; 3 — расплав электролита; 4 — расплавленный алюминий

Для повышения механической прочности в алюминий вводят легирующие добавки — Mg, Mn, Cu, Si, Zn, т. е. переводят чистый алюминий в сплавы. В качестве конструкционных материалов чаще используют именно сплавы. Их разделяют на деформируемые, характеризуемые своей высокой пластичностью и прочностью, и литейные — для изготовления из них различных отливок. Среди деформируемых сплавов — дюралюми- ны, содержащие добавки меди, магния, марганца, кремния, железа. К литейным относят сплавы, содержащие до 7% кремния и именуемые силуминами или до 10% магния и отличающиеся высокой коррозионной стойкостью. Марки технического алюминия: АД, АД1; марки высокопрочного: В-95, В-96.

Алюминиевые сплавы применяют в различных отраслях промышленности, а также в промышленном и гражданском строительстве, в том числе при возведении подъемно- транспортных сооружений, мостов, сборных домов, труб, профилей любого сечения, для изготовления оконных и дверных алюминиевых блоков, фасадов зданий, витражей, защитных рольставень, карнизов и т. д.

564

19.10. КОРРОЗИЯ ЖЕЛЕЗА И ДРУГИХ МЕТАЛЛОВ

Выше была изложена сущность процессов коррозии бетонов и других ИСК на основе неорганических вяжущих веществ. Теперь следует рассмотреть коррозию металлов, причиняющую огромный урон конструкциям, оборудованию, трубопроводам и другим металлическим объектам.

Процесс коррозии очень сложен и продолжает оставаться не вполне выясненным и гипотетическим. Между тем различают несколько видов коррозии металлов, и весьма распространенной среди них является электрохимическая с возможным разделением ее на химическую и электрическую.

Химическая коррозия заключается в потере атомами металла тектронов и переходе атомов в ионы. Из свободного состояния металл в своих поверхностных слоях переходит в химически связанное. Так, например, электроны атома железа переходят к ионам водорода, которых хотя и мало в воде, но все же всегда присутствуют: Fe + 2Н + 2ОН = Н2 + Fe(OH)2 с образованием гидрата закиси железа. Под воздействием кислорода воздуха или растворенного в воде происходит дальнейшая потеря железом электронов с переходом гидрата закисного железа в гидрооксид Fе(ОН)3, что адекватно образованию ржавчины. Налет ржавчины на железе образует рыхлый слой, и поэтому процесс порчи железа постепенно распространяется на всю толщину металла, полностью разрушает элемент, подвергшийся коррозии.

В том же направлении происходят реакции и с другими металлами. Однако в других металлах (алюминии, цинке, олове и др.) образующаяся оксидная пленка имеет значительно меньшую толщину и, главное, обладает повышенной плотностью (а не рыхлым слоем, как у железа), что защищает металл от дальнейшей коррозии. Именно поэтому одним из видов предохранения железа от коррозии служит покрытие его слоем цинка (оцинкованное железо), или слоем олова (белая жесть), или слоем никеля (никелирование). Среди других средств предохранения железа против химической реакции используют способ периодической покраски покрытий масляной краской и другими антикоррозионными веществами.

Следует отметить, что чистое железо корродирует меньше, чем при включении в него примесей, хотя используют специально вводимые «примеси» (добавки), которые предохраняют сталь от коррозии (нержавеющая сталь).

Наряду с окислительными процессами, характеризующимися отдачей электронов, возможна также чисто электрическая коррозия. В этом случае перенос электронов происходит в результате образования гальванических микроэлементов. Под влиянием различных факторов — структурной и химической неоднородности поверхности металла, неравномерности распределения деформаций в металле после термической и механической обработки и др. — корродирующий металл становится как бы многоэлектродным гальваническим элементом. Электрическая коррозия протекает под действием блуждающих токов, что особенно характерно для рельсового пути электрических железных дорог.

Электрохимическая коррозия протекает при совмещениях корродирующего железа с другим металлом, например с медью, в растворе электролита.

565

Глава 20

Заключительная

Взаключительной главе обобщены наиболее принципиальные и значимые положения строительного материаловедения, которые пока почти отсутствуют в учебной литературе, но призваны влиять на уровень мировоззрения специалистов (или будущих специалистов) в этой отрасли. Следует отметить, что все выделяемые в резюме положения публиковались автором и ранее в периодической печати и разного рода научных сборниках.

Современное строительное материаловедение как фундаментальная наука прикладного характера состоит из двух частей — практической и теоретической. Практика в этой науке, подобно большинству наук, всегда имела приоритетное значение и под общим названием «Строительные материалы» или «Строительные материалы и изделия» она многократно на высоком научном уровне [50] излагалась, в основном, в учебниках и учебных пособиях. Теория, призванная систематизировать и обобщать практические данные в объективных закономерностях, в своем историческом развитии непреклонно следовала за практикой, иногда временно опережая ее, но, тем не менее, непрерывно находясь с ней в теснейшей взаимосвязи. Как показано в этом учебном пособии, тес- нейшая взаимосвязь практики и теории служит спонтанным фактором саморазвития науки и формирования мировоззрения о строительном материаловедении как фундаментальной науке прикладного характера.

Становление строительного материаловедения относится к древнейшему периоду и связано с началом использования обжига глины и глинистых изделий с целью придания им твердого и водостойкого состояния. Исторический путь этой фундаментальной науки насчитывает три этапа, весьма неравных по своей продолжительности. Они описаны в первой главе книги, но ввиду принципиальной значимости, как всякой истории, изложены еще и в отдельной брошюре [12]. Исторический процесс составляет важнейший элемент изучения этой фундаментальной науки.

Многочисленные природные и искусственные строительные материалы в этой науке объединены с помощью единой классификации. В ней каждый материал и все вместе проходят постадийное во времени формирование. Кроме традиционных, в нее внесены пока отсутствующие в номенклатуре. Открытие новых или модифицированных материалов с разработкой соответствующих технологий сопровождается заполнением в классификации свободных мест (клеток), что является закономерным процессом с исключением из него элементов случайного изобретательства. Вследствие такого закономерного процесса классификация имеет динамичный характер. Каждый новый, вносимый в нее материал остается не только сходным с предыдущими в ней, но при оптимальной структуре и подобным им. Наиболее ярко выраженной разновидностью материалов представлены искусственные строительные конгломераты (ИСК). Им посвящена в строительном материаловедении специальная теория из четырех взаимно связанных частей, достаточно подробно изложенных ранее [39] и в настоящей книге.

Важнейшим положением является оптимизация структур в строительном материаловедении, многократно использованная и полностью апробированная в практике (на производстве). Она обеспечена общим научно обоснованным методом проектирования и корректирования составов ИСК с использованием в нем экспериментально- математических и компьютерных программ (например, типа Excel, а ранее — программ на языках Бейсик или Фортран). Об этом подробно изложено в настоящем учебном пособии и в ранее изданных [42, 45].

Встроительном материаловедении сформулирована и доказана теорема о подобии материалов оптимальной структуры: геометрическом, физическом и технологическом. Предложен индикатор подобия И.А. Рыбьева, который при его значении, равном единице,

566

констатирует наличие у материалов оптимальной структуры и, как следствие, их подобие между собой [19, 30, 41].

Предложена общая теория отвердевания матричного вещества в ИСК, ранее опубликованная в [19, 38]. На фоне большого скопления специфических, частных теорий твердения различных — неорганических и органических — вяжущих веществ общая теория отвердевания в строительном материаловедении весьма уместна и целесообразна. Она с термодинамических позиций ориентирует практику на технологические процессы, фиксирующие минимумы энтропии и комплекс наилучших качественных показателей при оптимальных структурах и, следовательно, являющихся экстремальными. Важно, чтобы показатели качества готовых изделий находились не только на уровне заданных (проектных), но и чтобы последние становились экстремумами, обеспечивая действие закона створа.

Изложено первое в истории отечественного материаловедения научное открытие — закон створа, — подтвержденное дипломом Международной ассоциации авторов научных открытий: «Закономерность соответствия физических свойств и структуры твердого и твердообразного (упруговязкопластичного) материала» (регистрационный № АНО-2/58 от 01.11.98). Суть его заключается в том, что «комплекс экстремальных значений главных физических свойств твердого и твердообразного (упруговязкопластичного) материала соответствует их оптимальной структуре, характеризующейся равномерным расположением дискретных частиц и непрерывностью пространственной сетки связующего при минимальных толщинах его распределения...» [26, 33]. Изложена также сущность двух других общих законов, открытых автором, — закон конгруэнции и закон прочности оптимальных структур. Как и закон створа, они внесли существенное углубление объективных знаний в этой науке, способствовали обеспечению эффективных решений технологических задач в практике [27, 34].

С учетом общих и объективных законов, упомянутых выше, выведены общая (3.3) и еще более полная — обобщенная (3.10) формулы прочности ИСК оптимальной структуры, все члены в которых имеют строгий физический смысл [19]. Общая формула увязана с формулой прочности Гриффитса и выражена в виде зависимости (3.7). В ней упрочняющие факторы (в числителе) и разупрочняющие (в знаменателе) ориентируют на конкретные практические мероприятия, благоприятствующие достижению высшего качества готовой продукции как первого критерия прогрессивных технологий (см. 6.3.1). Примечательно, что в общей формуле прочности для любых видов напряжений впервые содержатся практически все структурные элементы и отражено влияние главных технологических параметров, влияющих в той или иной мере на числовые значения прочности — количество и качество вяжущего вещества, его расчетная прочностная характеристика, количество и качество заполняющей части в ИСК, пористость, интен- сивность уплотнения, температура, скорость деформирования и др. Формулы лежат в основе программ, используемых при проектировании оптимальных составов ИСК и оптимальной структуры [28, 42, 45]. Побочным следствием из общей формулы прочности и закона конгруэнции является взаимосвязь между активностью вяжущего матричного вещества и его количеством в ИСК оптимальной структуры (3.13).

Раскрыта сущность и разработана комплексная смысловая и количественная критериальная характеристика прогрессивных технологий в строительном материаловедении с учетом уровня мировых достижений в данной конкретной отрасли [35, 36]. Отмечено, что принятая в настоящее время оценка прогрессивности и эффективности производства, научных разработок, проектных решений и т. п. по одному- двум показателям (обычно по качеству или по себестоимости продукции) являются безусловно недостаточными, поскольку при их удовлетворительном уровне все остальные могут оказаться неудовлетворительными или пониженными по сравнению с сущест- вующими достижениями в данной отрасли производства.

567

Разработаны типичные оптимизирующие факторы, используемые для совершенствования технологий до уровня прогрессивных по всему комплексу критериальных значений. Являясь в системе типичными, факторы пригодны для практических технологий различ- ной направленности [32], но в каждрй из них они принимают ярко выраженное конкретное содержание реализуемых мероприятий.

Показаны три временных элемента, слагающих долговечность ИСК оптимальной структуры. Решаемая задача заключается во всемерном увеличении каждого временного элемента, причем особое внимание уделяется комплексу оперативных мероприятий по торможению деструкции ИСК в конструкциях за счет, например, ингибирующих добавок, вводимых в технологический период, или своевременных обработок, применяемых в эксплуатационный период [19, 36, 37].

В Российской архитектурно-строительной энциклопедии отмечено: теория ИСК «служит важнейшим теоретическим компонентом» [23]. В частности, по своему содержанию и построению она составляет эффективную методологическую основу научно-технических исследований новых и модифицированных строительных материалов с применением в них различных сырьевых веществ и технологий. Первая часть этой теории, именуемая теоретической технологией, исходит из закономерностей, на которые опираются переделы производства. Во второй части сосредоточены законы оптимальных структур, в третьей — проблемы долговечности и надежности готовой продукции. Четвертая часть устанавливает научную достоверность исследований и полученных результатов при тщательном техническом контроле на производстве. Как методологическая основа, теория ИСК была многократно использована при разработке эффективных материалов и изделий на неорганических и органических, в том числе полимерных, вяжущих веществах по безобжиговой и обжиговой технологиям [37]. Среди наиболее значимых — легкие бетоны с применением в них вакулита, шарообразного керамзита; арболиты обычные и прессованные на основе портландцемента и высокопрочного гипса и с применением обо- гащенного древесного заполнителя; изоляционно-отделочные древесно-минеральные плиты повышенной прочности; керамзито-золобетон поризованный на основе нового цементно-зольного вяжущего вещества; цементный бетон прессованный для тоннеле- строения; расширение сырьевой базы из гипсового камня пониженного качества, включая его третий сорт, для производства высокопрочного гипса альфа-модификации; новые абразивные круги для механической обработки (шлифования) прочных горных пород (типа гранитов) на основе магнезиально-перлитовых и шлакощелочных вяжущих веществ; рулонный кровельный эластостеклобит наплавляемого типа; полиуретановый герметик; дренирующий асфальтовый бетон для быстропросыхающих дорожных покрытий, архитектурно-выразительные отделочные крупногабаритные керамические плиты типа «Чак-Чак» и многие другие. В основе обеспечения их качества лежит принцип оптимизации структуры, достигаемой с помощью общего и единого методов проектирования их составов.

Изложена сущность синергообработки на примере синергобето-нирования. Проф. А.С. Арбеньев разработал специальное оборудование, которое позволило одновременно использовать при совмещении компонентов бетонной смеси несколько видов энергии. Последующее постепенное остывание отформованного изделия благоприятствует протеканию процессов структурообразования с минимумом технологической пористости и повышенным качеством готовой продукции.

Синергообработка получила несколько иное направление, но также с положительным эфектом, в работах других авторов (К.В. Чаус, Л.Н. Попов) — см. Рыбьев И.А. Основы строительного материаловедения — в лекционном изложении. Изд. ACT, 2004.

Подробнее, чем обычно, изложено в этой книге о пресной воде, как природном минерале и важнейшем компоненте в матрицах ИСК, а также о способах ее активирования и всемерной экономии. Детально рассмотрены в ней нестандартные способы оценки ак-

568

тивности цемента и других неорганических вяжущих веществ в характерных формулах прочности и деформируемости.

Использована общая теория отвердевания при изложении технологии изготовления строительных конструкций из различных бетонов.

Определены новые формулы прочности цементных бетонов, полностью отражающие факторы их внутреннего строения, качества компонентов и их взаимосвязи и разработаны типовые критерии прогрессивных технологий.

Изложены сведения о современных разновидностях сухих растворных смесей.

Впервые приведен метод оценки удобообрабатываемости асфальтобетонных смесей вместо используемой в настоящее время визуальной оценки.

Развита теория и производственная технология арболитов, описаны способы их вибропрессования.

Процесс дальнейшего расширения и модернизации строительного материаловедения, как фундаментальной науки прикладного характера, продолжается с соответствующим совершенствованием мировоззренческих основ современной строительной индустрии.

569