STROITEL_NOE_MATERIALOVEDENIE_RYB_EV

.pdf16 5. АНТИКОРРОЗИОННАЯ ЗАЩИТА ПОЛИМЕРНЫМИ МАТЕРИАЛАМИ

Благодаря высокой химической стойкости полимерные материалы широко применяют для антикоррозионной защиты строительных конструкций и изделий из металла, железобетона, известковой и цементно-известковой штукатурки и др.

Распространенным способом защиты строительных материалов от коррозии является нанесение на защищаемую поверхность (окраской или напылением) некоторых полимерных композиций. Для устройства защитных покрытий часто используют лакокрасочные материалы, содержащие дисперсии пленкообразующих полимеров или сополимеров, в которых дисперсионной средой является вода (латексные краски). В качестве пленкообразующих компонентов применяют: поливинилацетат, сополимеры стирола с бутадиеном,8 эпоксидные полимеры и др.

Эмульсионные (латексные) краски особенно рекомендуются для покрытия известковой или известково-цементной штукатурки, древесностружечных и древесноволокнистых плит в помещениях кинотеатров, вокзалов, клубов и других помещений гражданских зданий. Такие красочные композиции, кроме главного пленкообразующего компонента, содержат добавки пластификаторов, стабилизатора и пигмента. Защитные полимерные покрытия наносят на обрабатываемую поверхность кистью или под давлением с помощью пистолета-распылителя. Наряду с водно-эмульсионными красками для антикоррозионной защиты используют и другие лакокрасочные полимерные материалы.

Защита наружных стен промышленных и гражданских зданий от увлажнения имеет большое значение для повышения их долговечности. В этой связи обработка наружных стен зданий силиконовыми веществами в значительной степени решает эту проблему. Так, например, обработка кирпичных и оштукатуренных стен силиконовыми материалами придает кладке гидрофобные свойства, защищает ее от коррозии и в то же время сохраняет их способность «дышать».

Для этой цели чаще всего используют водный раствор метилси-ликоната натрия или калия, а также растворы силиконов в органических растворителях. При обработке силиконовыми композициями в кирпичной кладке или штукатурке происходит химическое взаимодействие метилсиликоната с углекислотой из воздуха. В результате химической реакции образуются (наряду с углекислым натрием или калием) метилсиликоновые полимерные соединения, не растворимые в воде и придающие гидрофобные свойства обработанным материалам. Для обработки кирпичной кладки, оштукатуренной стены или бетона метилсиликонат натрия или калия приготовляют в виде водного раствора (0,3—5,0%) и наносят на обрабатываемую поверхность кистью или распылением.

Весьма действенным способом защиты строительных конструкций и сооружений от коррозии является облицовка их полимерными материалами. Высокая химическая стойкость такой облицовки в значительной степени повышает долговечность резервуаров, ванн и трубопроводов, работающих в агрессивных средах. Для этой цели используют, в основном, листы и пленки из поливинилхлорида и полиэтилена. Применяют также полипропиленовые композиции, которые наносят с помощью пистолета-распылителя. В качестве облицовочных полимерных материалов для защиты от коррозии применяют и стеклопластики в виде гладких или волнистых листов.

Одним из способов антикоррозионной защиты металлических изделий с одновременным приданием им красивого внешнего вида является погружение их (после нагревания до температуры 120—140°С) в полимерную композицию, находящуюся в порошкообразном состоянии. При погружении обрабатываемых изделий в ванну с порошкообразным поливинилхлоридом или полиэтиленом полимер расплавляется и плотно сцепляется с поверхностью металла, образуя антикоррозионное и декоративное покрытие заданного колера.

501

При эксплуатации полимерных антикоррозионных покрытий в них могут происходить процессы диффузии агрессивных сред, набухание до растворения и химические реакции. Эти процессы деструкции идут, как правило, одновременно в различных сочетаниях и приводят к изменению физико-механических свойств полимерных покрытий. Значительное влияние на изменение свойств полимерных материалов и их старение оказывает воздействие агрессии при напряженном состоянии защитного покрытия. Установлено, например, что в условиях одновременного воздействия агрессивной среды и механического напряжения на поверхности полимерных материалов возникают микротрещины, которые затем постепенно возрастают. В то же время полимерные покрытия положительно зарекомендовали себя в строительстве как антикоррозионные материалы.

502

16.6. ОБОИ ДЛЯ ОТДЕЛКИ СТЕН

Выбор обоев для отделки стен помещений занимает важное место в отделочных работах. Наибольшее распространение нашли бумажные и дуплексные обои — гладкие и рельефные, с рисунком и без него, обои под их окрашивание; для нежилых помещений — вспененные обои двухслойные, состоящие из нижнего бумажного слоя и верхнего — из специального состава, который после тепловой обработки образует рельеф; для ванной комнаты — моющиеся и сильно моющиеся.

Другая разновидность обоев — виниловые: на бумажную основу нанесен слой винила, применяются для отделки кухонь, ванных, туалетов, прихожих. Обои типа шелкографии используют для интерьеров элитных квартир и кабинетов; в них нижний слой — бумажная основа, верхний — винил с шелковыми нитями или чистый винил в темных тонах; выпускают гладкие или рельефные обои. Текстильные обои — устойчивы к солнечному облучению, переносят чистку пылесосом, обладают звуко- и теплоизолирующими свойствами. Они являются бумажным полотном, пронизанным нитями из натуральных или специальных волокон. Эти обои могут быть также из вискозы, вспененного полипропилена, натуральной ткани (джутовые обои). Наклеивают специальным клеем. Обои из стеклоткани на бумажной подложке, которые обязательно окрашивают латекс-ными или водоэмульсионными красками, используют для отделки нежилых и производственных помещений.

Обои «жидкие» выпускают в жидком виде или в виде сухого порошка, который разводят водоэмульсионной краской в соотношении 1:2 по массе. Обои накатывают валиком в два слоя, дают рельефное покрытие без швов. С помощью колеровочных красок или блестков придают стенам яркость. Используют для отделки стен и потолков нежилых помещений и офисов. Обои с древесным волок — между двумя слоями бумаги запрессовывают древесные стружки, причем верхний слой пропитывают специальным водоот- талкивающим веществом и окрашивают. Они являются звуко- и теп-лоизоляторами. Используют для отделки нежилых помещений, кухонь, прихожих, туалетов. Структурные обои под окраску — экологически чистые, скрывают дефекты поверхности, имеют стабильный рельеф рисунка, водоустойчивые.

503

2. ОБЖИГОВЫЕ ИСКУССТВЕННЫЕ КОНГЛОМЕРАТЫ

Подобно безобжиговым обжиговые тоже слагаются из двух взаимосвязанных структурных элементов — вяжущего вещества, выполняющего функции цементирующего матричного компонента (нередко именуемого «цементом высоких температур»), и заполняющего компонента. Далее также следуют сходные признаки структур этих двух искусственных, конгломератных по своей структуре, материалов. Как и в безобжиговых, вяжущая часть как матрица, являясь, как правило, жидким расплавом в технологический период, обладает гетерогенной микроструктурой с постепенным или быстрым от- вердеванием при охлаждении за счет кристаллизации и аморфиза-ции первичных и вторичных новообразований на стадии припекания и спекания, объемной и поверхностной диффузии, усадки и ползучести при локальном внешнем давлении. На последних стадиях отвердевания происходит омоноличивание сформировавшихся изделий. Ниже рассмотрены основные разновидности обжиговых материалов — керамических, стекломассовых, шлаковых и каменного литья, а также металлических изделий.

Глава 17

Керамические материалы и изделия

17.1. ОБЩИЕ СВЕДЕНИЯ

Керамическими называют материалы и изделия (ИСК), получаемые из порошкообразных веществ различными способами и подвергаемые в технологический период обязательной термической обработке при высоких температурах для упрочнения и получения камневидного состояния. Такая обработка называется обжигом. Из сырьевых порошкообразных материалов преимущественное применение при производстве строительной керамики имеет глина. Она большей частью содержит примеси, влияющие на ее цвет и термические свойства. Наименьшее количество примесей содержит глина с высоким содержанием минерала каолинита и потому называемая каолином, имеющая практически белый цвет. Кроме каолинитовых глин разных цветов и оттенков применяют монтмориллонитовые, гидрослюдистые и др. Кроме глины, к применяемым порошкооб- разным материалам, являющимся главными компонентами керамических изделий, относятся также некоторые другие минеральные вещества природного происхождения — кварциты, магнезиты, хромистые железняки и др. Для изготовления технической керамики (чаще именуемой специальной) используют искусственно получаемые специальной очисткой порошки в виде чистых оксидов, например оксиды алюминия, магния, кальция, диоксиды циркония, тория и др. Они позволяют получать изделия с высокими температурами плавления (до 2500—3000°С и выше), что имеет важное значение в реактивной технике, радиотехнической керамике и т. п. Материалы высшей огнеупорности изготовляют на основе карбидов, нитридов, боридов, силицидов, сульфидов и других соединений металлов, т. е. безглинистых сырьевых веществ. Некоторые из них имеют температуры плавления до 3300—4000°С, особенно из группы карбидов.

Большой практический интерес имеют керметы, состоящие обычно из металлической и керамической частей с соответствующими свойствами. Получили признание огнеупоры переменного состава. У этих материалов одна поверхность представлена чистым туго- плавким металлом, например вольфрамом, другая — огнеупорным керамическим материалом, например оксидом бериллия. Между поверхностями в поперечном сечении состав постепенно изменяется, что повышает стойкость материала к тепловому удару.

504

Для строительной керамики, как отмечено выше, вполне пригодна глина, которая является распространенным в природе, дешевым и хорошо изученным сырьем. В сочетании с некоторыми добавочными материалами из нее получают в керамической промышленно- сти разнообразные изделия и в широком ассортименте. Их классифицируют по ряду признаков. По конструкционному назначению выделяют изделия стеновые, фасадные, для пола, отделочные, для перекрытий, кровельные изделия, санитарно-технические изделия, дорожные материалы и изделия, для подземных коммуникаций, огнеупорные изделия, теплоизоляционные материалы и изделия, химически стойкую керамику.

По структурному признаку все изделия разделяют на две группы: пористые и плотные. К пористым условно относятся те изделия, которые показывают водопоглощение свыше 5% по массе: кирпич обыкновенный, черепица, дренажные трубы и др. Плотными принимают изделия с водопоглощением меньше 5% по массе, и они практически водонепроницаемые, например плитки для пола, канализационные трубы, кислотоупорные кирпич и плитки, дорожный кирпич, санитарный фарфор. Абсолютно плотных керамических изделий не имеется, так как испаряющаяся вода затворения, вводимая в глиняное тесто, всегда оставляет некоторое количество микро- и макропор.

По температуре плавления керамические изделия и исходные глины разделяются на легкоплавкие (с температурой плавления ниже 1350°С), тугоплавкие (с температурой плавления 1350— 1580 С) и огнеупорные (с температурой плавления выше 1580°С). Выше отмечались также примеры изделий и сырья высшей огнеупорности (с температурой плавления 2000—4000°С), используемых для технических (специальных) целей.

Отличительная особенность всех керамических изделий и материалов состоит в их сравнительно высокой прочности, малой деформативности. Хрупкость чаще всего относится к отрицательным свойствам строительной керамики. Она обладает высокой химической стойкостью и долговечностью, а форма и размеры изделий из керамики обычно соответствуют установленным стандартам или техническим условиям.

505

17.2. ГЛИНА — ОСНОВНОЕ СЫРЬЕ ДЛЯ СТРОИТЕЛЬНОЙ КЕРАМИКИ

Для производства строительной керамики применяют глины как относительно пластичный компонент и добавочные вещества — непластичные компоненты сырьевой смеси. Глина является главным структурообразующим веществом, создающим при обжиге изделий микро- и макроструктуру керамического конгломерата в виде различных изделий. Добавочные вещества вводят в глину (смеси) с целью повышения или снижения ее пластичности, что важно при формовании изделий; для увеличения пористости легких керамических изделий (порообразующие добавки); для снижения температуры обжига изделий (легкоплавкие добавки, или плавни).

Глины (см. гл. 8) состоят из мельчайших (менее 0,01—0,001 мм) частиц глинистых минералов, образовавшихся главным образом в процессах химического выветривания магматических и некоторых других пород. Пригодность глин для производства керамических изделий оценивается их химическим и минеральным составами и свойствами.

Химический состав глин характеризуют обычно содержанием оксидов (в процентах по массе). Главными и обязательными оксидами, составляющими различные глины, являются кремнезем SiO2 (от 40 до 70%) и глинозем Al2O3 (от 15 до 35%). Постоянными компонентами глин являются также K2О и Na2O (вместе 1—15%), химически связанная

H2О (около 5—15%).

Часто присутствует Fe2О3 (0—7%). Встречаются в глинах и другие соединения, например TiO2, MgO, карбонаты Са и Mg, органические примеси. В каолинитовых глинах содержание глинозема и кремнезема почти одинаково, тогда как в монтмориллонитовых и магнезиальных возрастает количество кремнезема за счет снижения содержания глинозема. Резкое возрастание кремнезема обычно обусловливается присутствием песчаной примеси в глинах. С увеличением содержания Al2O3 повышаются пластичность и огнеупорность глин, а с повышением содержания кремнезема пластичность глин снижается, увеличивается пористость, снижается прочность обожженных изделий. Присутствие оксидов железа (и закиси) тонкодисперсных карбонатов CaСО3 и MgСО3 снижает огнеупорность глин, увеличивая усадку изделий. Наличие в глине щелочей ухудшает формуемость изделий, понижает огнеупорность и вызывает появление белых выцветов на изделиях.

Свойства глин имеют в керамическом производстве важное значение. Из физических свойств следует учитывать их пластичность, связующую способность, водопоглощаемость, воздушную и огневую усадки, огнеупорность, способность ионного обмена с окружающей средой и др.

Пластичность — способность влажной глины под действием внешних сил принимать заданную форму и сохранять ее после устранения давления. Ее можно увеличить вылеживанием глин на воздухе и снизить нагреванием (агрегированием тончайших частиц) или введением добавок, например кремнезема. К наиболее пластичным относятся монтмориллонитовые, а к наименее пластичным — каолинитовые глины. С увеличением частиц размером меньше 0,001 мм пластичность глин возрастает.

Связующая способность глин выражается в том, что уплотненная влажная глина после высыхания не рассыпается, а сохраняет полученную форму, например изделия-сырца, для последующего обжига. Эта способность выражается также в том, что глина связывает зерна непластичных материалов, например песка или других минеральных крупных включений.

Водопоглощаемость некоторых глин достигает больших количеств, причем вода проникает не только по трещинам и капиллярам, но и между слоями в кристаллической решетке некоторых минералов, раздвигая их с эффектом набухания глины до 40% и более. Воздушная и огневая усадки отражают способность глин уменьшать объем при высыхании на воздухе или при обжиге. Большая усадка может нередко сопровождаться

506

образованием трещин, если глину не «отощить», т. е. не добавить в нее кремнезем. Высокопластичные глины при высыхании дают до 10—15% воздушной усадки. При обжиге часть наиболее легкоплавких компонентов глины расплавляется, заполняя поры расплавом. Это приводит к сближению частиц и эффекту огневой усадки. Сумма воздушной и огневой усадок (полная усадка) колеблется до 18%.

Огнеупорность — важнейшее свойство глин выдерживать высокую температуру, не расплавляясь и не деформируясь.

Другой, более низкой является температура спекания глины, когда возникает заполнение пор расплавом, но без деформации изделия, а только с его уплотнением. Полностью спекшийся глиняный черепок имеет водопоглощаемость 2—5%. При нагревании выше температуры спекания количество расплава возрастает сверх объема пор и тогда наступает деформирование изделий с постепенным расплавлением всей массы. Интервал между температурами спекания и началом деформирования (оплавления) глины называется интервалом спекания (иногда — густоплавкостью). Чем больше этот интервал, тем спокойнее протекает обжиг и меньше опасность деформирования изделий при обжиге. Для получения плотного черепка необходимо, чтобы интервал спекания был не менее 100°С, для пористого — не менее 40—50°С. Огнеупорность зависит от химического и минерального составов глин. Присутствие каолинита всегда повышает степень огнеупорности, а даже небольшое количество в глине минералов — плавней — понижает температуру плавления.

Химический состав оказывает влияние на температуру плавления глин. Температура плавления оксидов сравнительно высока: SiO2 — 1710°С, Al2O3 — 2050°С, MgO — 2800°С, Fe2O3 — 1548°С, FeO — 1380°С, TiO3 — 1700°С и т. д. В глинах, однако,

практически мало имеется химически чистых оксидов. Они находятся в химических соединениях в виде минералов, а при повышенных температурах создают, кроме того, эвтектические смеси, которые значительно снижают температуру плавления глинистых масс.

Способность ионного обмена с окружающей средой относится к важному свойству глин. Особенно легко замещаются катионы Na+, К+, Са2+, Mg2+, NH4+, и анионы SO42-, Cl-, РО43-, NO31-. Следует отметить, что тенденцией к ионному обмену обладают практически все минералы, если они переведены в тонкодисперсное состояние, так как на обломанных краях кристалликов заряды некоторых элементов становятся незамещенными. Возникают и неуравновешенные свободные заряды, например при замене А13+ на Si4+ или Mg2+ на А13+, что также способствует ионному обмену. Замена катиона на другой приводит к изменению свойств глин — пластичности, водопроницаемости, густоплавкости и др.

Характерным свойством глин является их способность при обжиге превращаться в каменный материал.

Среди непластичных материалов, используемых в керамическом производстве в качестве добавок, — отощающие, выгорающие и плавни. К отощающим добавкам относятся кварцевые пески, пылевидный кварц (маршаллит), кремень, шамот (обожженная глина и затем измельченная в порошок), золы ТЭС и др. К выгорающим добавкам относятся древесные опилки, торф, антрацит, каменный и бурый уголь, топливные шлаки и др., которые создают пористость после их выгорания при обжиге изделий и могут выполнять функции отощающей добавки (снижать пластичность). К плавням (флюсам) относят материалы, которые в процессе обжига взаимодействуют с глинистым веществом с образованием более легкоплавких соединений, чем чистое глинистое вещество. Среди них

— полевые шпаты, пегматит, мел, доломит, руды с содержанием оксидов железа и др. Иногда в глину вводят специальные добавки, например с целью повышения кислотостойкости — песчаные смеси, затворенные жидким стеклом, для окрашивания изделий — оксиды металлов, для улучшения качества кирпича — пирофосфаты и полифосфаты натрия, для вспучивания — кокс и др.

507

17.3. КРАТКИЕ СВЕДЕНИЯ ИЗ ТЕХНОЛОГИИ КЕРАМИКИ

Производство изделий строительной керамики состоит из следующих основных операций: добычи, транспортирования и хранения сырьевых материалов, их переработки и обогащения, приготовления керамических масс, формования сырца, сушки и обжига изделий.

Добывают сырье на карьерах экскаваторами, вывозят глину из карьера автосамосвалами, вагонетками и конвейерами (при небольшой удаленности карьера). Многие заводы имеют механизированные крытые глинохранилища. Непластичные материалы обычно поступают с карьеров необработанными и необогащенными. Подготовка сырьевых материалов состоит из разрушения природной структуры глины, удаления или измельчения крупных включений, измельчения и просеивания непластичных материалов и отделения от них железосодержащих и других вредных примесей, смешивания глины с добавками и увлажнения. Подготовку керамической массы осуществляют полусухим, сухим, пластическим и шликерным (мокрым) способами.

Полусухой способ применяют, если шихта содержит большое количество отощающих материалов, а пластичное сырье трудно поддается размоканию, переработке и смешиванию с непластичными материалами. Формовочную массу приготовляют в виде пресс-порошка влажностью 8—12%; формуют изделия в гидравлических или механических прессах с давлением штампа до 14,5 МПа (при производстве керамического кирпича) или 19,5—29,5 МПа (при производстве керамических плиток для полов). Производительность прессов при производстве кирпича равна до 7000—8000 шт. в 1 ч. Отпрессованный сырец поступает на обжиг в кольцевую или туннельную печь.

Способ полусухого прессования позволяет использовать малопластичные глины, сократить расход топлива на сушку сырца, снизить стоимость продукции. Однако процесс прессования сырца при этой технологии сложнее, чем на ленточных прессах, применяемых при пластическом прессовании, средняя плотность изделий несколько выше.

Сухой способ отличается от полусухого тем, что пресс-порошок имеет влажность 2—6%, полностью исключается сушка сырца. Применяют его для изготовления плотных изделий

— клинкерного кирпича, плиток для пола, фаянсовых изделий и др.

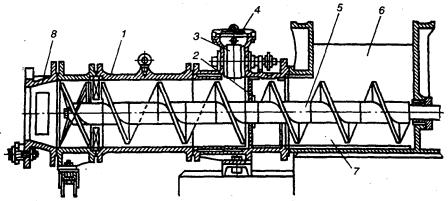

Рис. 17.1. Схема устройства ленточного вакуум-пресса "Кема":

1 — главный цилиндр пресса; 2 — перфорированная решетка; 3 — вакуум-камера с герметической крышкой; 4 — смотровое окно; 5 — шнековый винт; 6 — загрузочная коробка; 7 — задний цилиндр пресса; 8 — коническая часть головки пресса

При пластическом прессовании глину освобождают от каменных включений, измельчают и смешивают с отощающими, а иногда и выгорающими добавками до образования однородной керамической массы. Для измельчения глины применяют вальцовые дробилки с гладкими вальцами, дезинтеграторные вальцы, бегуны и др. Приготовляют керамическую массу чаще всего в двухзальных глиномешалках, где ее увлажняют водой

508

или паром до формовочной влажности 18—23% и тщательно перемешивают. Подготовленную глиняную массу подают для формования в горизонтальный вакуумный или обычный безвакуумный ленточный пресс. При пластическом прессовании кирпича применяют вакуумирование глиняной массы, повышающее прочность отформованного сырца, что позволяет укладывать его при сушке в более высокие штабеля и полнее использовать объем сушилок, при этом уменьшается трещинообразование и улучшается качество изделий. Ленточные вакуум-прессы (рис. 17.1) состоят в основном из трех частей: подготавливающей, вакуумирующей и прессующей. Подготавливающая часть пресса (мешалка) находится или над прессующей частью, или на одной оси с ней. Шнек подготавливающей части пресса захватывает керамическую массу и проталкивает ее через перфорированную решетку 2 в вакуум-камеру 3, откуда освобожденная от воздуха глиняная масса, уплотненная шнековым винтом 5, продвигается к выходному отверстию мундштука, укрепленного на головке пресса. Выдавливаемый из мундштука пресса непрерывный глиняный брус разрезается на отдельные изделия-сырцы с помощью полуавтоматических и автоматических станков. После резки сырец укладывается на сушильные вагонетки автоматами-укладчиками.

Способ пластического формования кирпича наиболее распространен. Для получения пустотелого кирпича пластического прессования в мундштуки прессов устанавливают специальные приспособления _керны, позволяющие получать в сырце сквозные отверстия различной конфигурации, которые уменьшают массу и теплопроводность стен.

Перед обжигом сырец сушат до влажности 5—7%. Сушка может быть естественной в сушильных сараях или искусственной в сушилках периодического (камерные) или непрерывного действия (туннельные, конвейерные). Естественная сушка зависит от погоды и составляет до 15—20 сут. Для продления сушильного сезона устраивают навесы со стеклянной кровлей, вводят в керамическую массу электролиты, устанавливают переносные вентиляторы.

На современных кирпичных заводах сырец сушат в искусственных сушилках камерного или туннельного типа. Наиболее совершенными и производительными являются туннельные сушилки непрерывного действия, в которых горячий воздух или дымовые газы обжигательных печей движутся с одного конца туннеля к другому, а навстречу горячему потоку на вагонетках перемещается сырец. Таким образом, горячий теплоноситель встречает уже полностью высушенный сырец, что уменьшает трещинообразование и коробление. Длина туннельных сушилок до 25—35 м, продолжительность сушки в них — 16—24 ч. Суточная производительность одного тун- неля емкостью 6000 шт. кирпича составляет до 12000 шт. высушенного сырца-кирпича.

После сушки сырец обжигают в печах.

При шликерном способе исходные материалы измельчают и смешивают с большим количеством воды (до 60%) до получения однородной массы — шликера. Изделия (умывальники, раковины, унитазы, плитка и др.) изготовляют методом литья в гипсовых формах из шликера влажностью 30—34% с последующей их сушкой и обжигом.

При производстве некоторых керамических изделий (трубы, плитки) вводят дополнительную операцию — глазурование. Глазурованные изделия имеют меньшие водопоглощение и водопроницаемость, большую долговечность. Глазури приготовляют из каолина, кварца, мела или мрамора, доломита, глины, полевых шпатов, углекислого бария, свинца и др. Они бывают прозрачными и глухими непрозрачными). Для окрашивания глазурей применяют оксиды металлов, силикаты, шпинели, бораты и др. Наносят глазури на высушенные или обожженные изделия разными способами — пульве- ризацией, окунанием изделий в глазурную суспензию, поливкой изделий этой суспензией, путем припудривания поверхностей сухим составом глазури и др. После нанесения глазурей изделия обжигают.

509

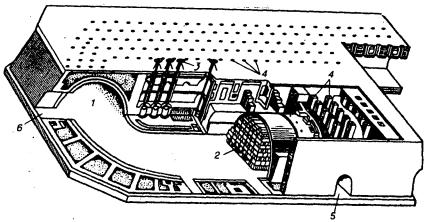

Рис. 17.2. Кольцевая печь (гофманская):

1 — канал печи; 2 — садка сырца; 3 — регулировка дымовых конусов; 4 — отверстия для засыпки топлива; 5 — канал для отвода газов; 6 — проем в печи для загрузки сырца и выгрузки кирпича

Обжиг керамических изделий ведется по специальному режиму: прогрев сырца, собственно обжиг и охлаждение готового изделия.

Кольцевая печь представляет собой замкнутый обжигательный канал длиной до 200 и высотой до 3 м и объемом от 300 до 2500 м3 (рис. 17.2). В наружной стене печи устроены проемы 6— ходки для загрузки сырца и выгрузки кирпича. Ходки устраивают через 5—6 м, количество ходков зависит от количества условных камер печи, отделенных друг от друга бумажными щитами, устанавливаемыми при загрузке сырца. Число таких камер в кольцевой печи 12—36 шт. Сверху через топливные трубочки в своде камер загружают кусковое или пылевидное топливо; внизу камер имеются отверстия, соединенные с центральным дымовым каналом 5 для отвода дымовых газов. В кольцевой печи садка 2 сырца остается неподвижной до момента выгрузки готовых изделий, а зоны подогрева, обжига и охлаждения перемещаются по обжигательному каналу по мере продвижения подачи топлива от одной условной камеры к другой. При приближении зоны обжига бумажные щиты сгорают. У этих печей имеются недостатки: трудность загрузки и выгрузки кирпича при высоких температурах (до 80°С), неравномерное распределение температуры по высоте печи, что приводит к «недожогу» и «пережогу» — деформации изделий, поэтому кольцевые печи вытеснены туннельными.

Туннельная печь представляет собой обжигательный канал длиной до 160, высотой 1,7 и шириной до 3,1 м (рис. 17.3). Внутри этого канала по рельсам продвигаются вагонетки с обжигаемым сырцом. По длине канала печь разделяется на зоны подогрева, обжига и ох- лаждения. Вагонетки с сырцом сначала движутся навстречу горячим газам, а затем поступают в зону холодного воздуха, нагнетаемого газовым вентилятором. В свою очередь, дымосос, устанавливаемый в начале зоны подогрева, обеспечивает поступление горячего воздуха в зону обжига. В туннельных печах применяют твердое, жидкое или газообразное топливо.

510