STROITEL_NOE_MATERIALOVEDENIE_RYB_EV

.pdf

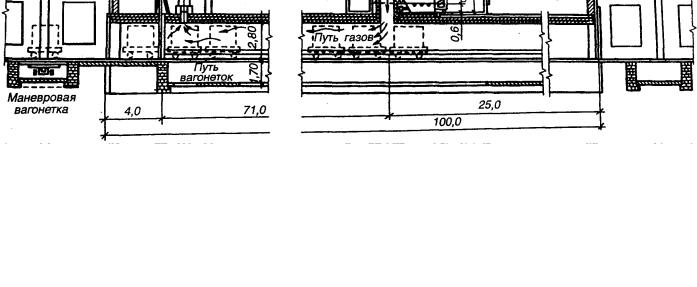

Рис. 17.3. Тоннельная печь — продольный разрез

Обжиг в этих печах идет значительно быстрее, чем в кольцевых. Трудоемкие процессы садки сырца на вагонетки и выгрузки изделий механизированы, режим обжига автоматизирован, качество изделий выше.

511

17.4. СТРУКТУРА И ПРИРОДА СВОЙСТВ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ

При нагревании глинистой массы (или сырца), подготовленной определенным образом к термической обработке, до температур 110—250°С происходит испарение из различных глинообразующих минералов и пор изделия свободной и адсорбированной воды. В ин- тервале температур 250—900°С происходит дегидратация, например каолинита в интервале температур 520—590°С, монтмориллонита и гидрослюд — при температурах 800—850°С. Этот процесс является эндотермическим и сопровождается небольшой усадкой обжигаемого сырья. Вместо кристаллического каолинита в сырце-изделии образуется аморфный метакаолинит Al2O3·2SiO2. Примерно в этом же температурном интервале происходит диссоциация карбонатов с выделением СО2, сгорание органических примесей.

При дальнейшем нагревании дегидратированные соединения распадаются на первичные оксиды (глинозем, кремнезем и др.), в интервале температур 900—1250°С возникают в состоянии твердых фаз новые алюмосиликаты — неустойчивый силлиманит Al2O3·SiO2, кристаллический муллит (типа природного) 3Al2O3·2SiO2. Содержание последнего возрастает с повышением температуры, а процесс муллитизации (рост количества муллита) сопровождается экзотермическим эффектом и усадкой с уплотнением расплава. Наиболее интенсивное образование муллита происходит в интервале температур 1000— 1200°С. Процесс перекристаллизации силлиманита в муллит следует по реакции 3(Al2O3·SiO2) = 3 Al2O3·2SiO2 + SiO2. Чем больше образуется новых соединений природного муллита, тем выше стойкость изделия к высоким температурам.

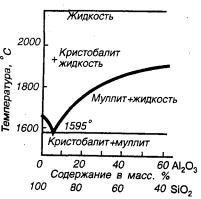

В результате последующего нагревания оставшийся свободный кремнезем из аморфного состояния переходит в кристаллическое с образованием кристобалита, возникает шпинель, например MgAl2O4 что сопровождается усадочными явлениями, а при температуре 1300°С и выше растворяется в стекле. При достижении критической температуры для данной системы сырьевая масса постепенно переходит в жидкое состояние, которое является расплавом и, кооме того содержит не полностью растворившиеся тугоплавкие минералы. В системе Al2O3 — SiO2 наиболее низкоплавкой точкой (1595°С) служит эвтектика между кристобалитом и муллитом при содержании 94% SiO2 (по массе). При других соотношениях этих оксидов в соединениях температура плавления от эвтектической быстро повышается, а у муллитй (28% SiO2 по массе) составляет уже 1850°С. Между температурами 1595—1850°С твердый муллит находится в жидком расплаве. Присутствие плавней существенно уменьшает число сильных ионных связей кислорода с атомами металла и способствует образованию слабых — с атомами флюса и с понижением точки плавления.

Таким образом, химическое взаимодействие компонентов глинистой массы начинается еще на стадии твердых фаз, а с ростом температуры нагревания масса постепенно переходит в жидкое состояние. Керамический расплав состоит из большого количества простых и сложных соединений.

При охлаждении керамического расплава наиболее характерным процессом является кристаллизация, которая проявляется в выпадении первых сравнительно чистых от примесей кристаллов и их последующем росте. Чистые компоненты, обладающие наименьшей плавкостью (растворимостью), к которым относятся в глинистых веществах в первую очередь Al2O3 и SiO2, способны выделяться в виде кристаллов корунда и а- кристобалита при температурах соответственно 2050 и 1723°С. Ввиду наличия минеральных примесей происходит быстрый процесс муллитизации, причем при температуре 1595°С образуется

твердая эвтектика между кристобалитом и муллитом (рис. 17.4). Кристаллизация в полной мере пройти не успевает, так как при принятой скорости охлаждения большая или меньшая часть расплава с выпавшими в нем кристаллами становится переохлажденной жидкостью, т. е. стеклом.

512

Рис. 17.4. Диаграмма состояния расплавов

Дальнейшее охлаждение сопровождается переходом α-кристобалита в β-кристобалит, а затем в β-кварц и α-кварц. Присутствие плавней и других примесей может весьма значительно смещать в сторону меньших температур границы этих аллотропических видоизменений кремнезема.

Врезультате отвердевания расплава образуется микроконгломерат, в котором кристаллические зерна муллита, кремнезема разных модификаций, других видов веществ, кристаллизующихся при остывании (в основном алюмосиликатов), сцементированы аморфной массой отвердевшего расплава. Поскольку на более ранней технологической стадии расплав был или мог быть объединен с огнеупорным заполнителем, образовавшийся микроконгломерат — вяжущее вещество — окаймляет отдельные зерна заполнителя и размещается в межзерновых пустотах. После охлаждения образуется обжиговый ИСК, в котором, кроме того, имеются контактные слои вяжущей части с поверхностью заполнителя. Нередко при обжиге используются вспучивающиеся глины. Тогда структура керамики становится в той или иной мере пористой. Чем большей вспучиваемостью обладает сырье, тем больший объем пор и меньшая средняя плотность у соответствующего ИСК.

Типичная технология производства строительной керамики предусматривает обжиг изделий в печах до температуры спекания, при которой расплав частично или полностью заполняет поры и капилляры сырца, смачивая поверхность заполняющих или образующихся (например, кристаллический кремнезем) твердых частиц керамической смеси. При охлаждении расплава происходит процесс кристаллизации и остекловывания, который в получаемом обжиговом (до спекания) конгломерате выполняет функцию вяжущего вещества — высокотемпературного цемента (по выражению А.А. Байкова). Огневая усадка глин составляет 2—8%.

Впоследнее время исследования (П.И. Боженов, Б.А. Григорьев и др.) показали, что при обжиге в условиях вакуума продолжительность обжига сокращается в несколько раз и при более низких температурах — на 100—150°С по сравнению с обжигом на воздухе. Обожженные в вакууме строительные конгломераты (кирпич, фаянсовые плиты и др.) имели повышенные показатели прочности, морозостойкости. Муллит образовывался при меньшей продолжительности изотермической выдержки, что благоприятствовало сни- жению энергозатрат (до 5%).

Сформировавшиеся микроструктуры керамического вяжущего вещества, подобно вяжущему безобжиговых конгломератов, представлены стекломассой, и кристаллическими фазами, которые цементируют остальную массу частиц изделия. При обжиге под вакуумом электротехнического фарфора была установлена изотропная кайма толщиной 0,5—1 мкм, окружавшая все зерна кварца. Кристаллическая фаза представлена муллитом Al6Si2O13 и другими новообразованиями, а также свободными кремнеземом в

различных его аллотропических видоизменениях, некоторыми оксидами в

513

кристаллическом состоянии, не вступившими в химическое взаимодействие во время термической обработки сырья. Стекловатая, аморфная фаза (переохлажденная жидкость) вяжущей части представлена в микроструктуре легкоплавкими компонентами, которые не успели выкристаллизоваться при заданной скорости остывания расплава.

Рис. 17.5. Керамика как комбинация атомов металла и неметалла (обычно кислорода); пример оксида магния: белые шарики на рисунке — атомы кислорода (шесть), черные — атомы металла (магния), связи — ионные: атом металла отдает два электрона атому кислорода

Вяжущая часть в процессе обжига может быть подвергнута вспучиванию за счет введения соответствующих добавок с эффектом поризации микроструктуры.

Если микроструктуру керамики рассматривать на атомно-молекулярном уровне, то ее можно охарактеризовать как комбинацию атомов металла с атомами неметалла, чаще всего с кислородом. Как отмечает Д. Гальман, относительно большие атомы кислорода образуют матрицу, в которой маленькие атомы металлов (Al, Mg, Si и др.) помещаются в промежутках между ними (рис. 17.5), причем в кристаллах керамики превалируют ионные и в несколько меньшей мере — ковалентные связи. Эти прочные связи предопределяют прочность и стабильность, химическую стойкость и долговечность керамических материалов, что обусловлено, в частности, их высокоокисленным составом, т. е. большим содержанием кислорода.

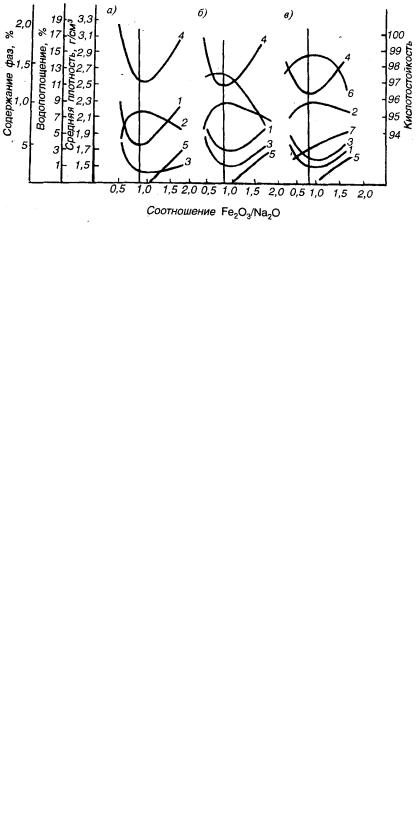

Микроструктура керамики далека от совершенства, так как в кристаллических решетках имеются дефекты в виде вакансий или пор атомного размера, дефекты по границам контакта между кристаллами, деформации и поры, поэтому прочность керамики значи- тельно уступает прочности идеальных кристаллов. Однако в целом керамика обладает комплексом высоких качественных показателей, который согласуется с определенным фазовым соотношением стекла и кристаллов, особенно при оптимальной структуре. Так, например, на рис. 17.6 приведены кривые изменения фазового состава и свойств керамических плиток, обожженных по скоростному режиму (по экспериментальным данным В.Ф. Павлова). Видно проявление закона створа применительно к этой разновидности керамических материалов.

Рис. 17.6. Закон створа в отношении керамического сплава Fe2O3 и Na2O в плиточных массах с добавкой стекол:

514

а — 1000°С; б — 1050°С; в — 1 100°С; 1 — водопоглощаемость; 2 — кажущаяся плотность; 3 — содержание кристобалита; 4 — содержание кварца; 5 — содержание гематита; 6 — кислотостойкость; 7 — содержанке муллита

Средняя плотность керамических материалов равна от 200 до 2300 кг/м3, предел прочности при сжатии Rсж = 0,05 — 1000 МПа, водопоглощение 0 — 70%, марки по морозостойкости: 15, 25, 35, 50, 75, 100, теплопроводность 0,07 — 1,16 Вт/(м·К).

515

17.5.КЕРАМИЧЕСКИЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ

Кизделиям и материалам строительной керамики относятся: стеновые — кирпич керамический рядовой полнотелый обыкновенный, кирпич керамический рядовой пустотелый, блоки пустотелые, панели из кирпича и другие; фасадные изделия, в том числе кирпич и камни лицевые, керамические плиты и плитки, ковровая керамика; изделия для внутренней облицовки стен: глазурованные плитки и фасонные детали к ним --карнизы, уголки, пояски; плитки для полов; изделия для перекрытий (балки, панели, специальные камни); кровельные изделия — черепица; санитарно-технические изделия — ванны, унитазы, умывальники; дорожные изделия — дорожный кирпич — клинкер; изделия для подземных коммуникаций — канализационные и дренажные трубы; огнеупорные изделия, применяемые для футеровки печей и других тепловых агрегатов; теплоизоляционные материалы — керамзит, аглопорит и др.; химически стойкая керамика

— кирпич и плитки для футеровки химической аппаратуры. Высокие качественные показатели керамических изделий и материалов, широкая распространенность сырья и невысокая стоимость этой продукции способствовали большому объему их применения в строительстве. Выпуск керамического кирпича, например, составляет около половины объема производства стеновых материалов. Керамические облицовочные плитки служат основным отделочным материалом для ванн, санитарно-технических узлов и многих других помещений. Производство этих изделий возрастает из года в год, особенно эффективных кирпичей и камней, имеющих повышенную пористость и пустотность.

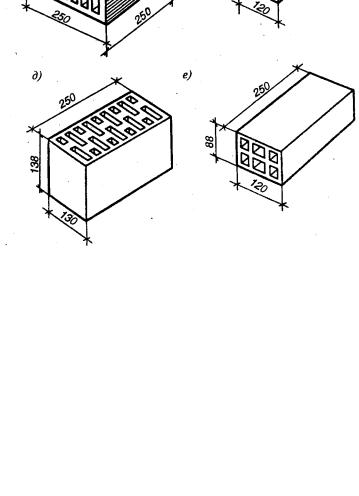

Стеновые материалы и изделия. Кирпич и камни керамические (рис. 17.7) изготовляют из глин, а также диатомитов, лессов и промышленных отходов с минеральными, органическими добавками или без них. Их применяют для кладки наружных и внутренних стен и других элементов зданий и для изготовления стеновых панелей (двух- и трехслойных) и блоков. Кирпич имеет размеры 250x120x65 мм, кирпич утолщенный

250x120x88 мм, кирпич модульный 288x138x65/85/, кирпич утолщенный — 250x120x85 мм. Камни выпускают следующих размеров — 250x138x138; 250x250x138; 250x250x120; 250x200x80 мм и др. Расположение пустот, их количество и размеры должны соответствовать стандартам. Кирпич может быть полнотелым или пустотелым, а камни — только пустотелыми.

Количество и форма пустот очень разнообразны. Поверхность граней нередко изготовляют рифленой, пустоты располагаются перпендикулярно или параллельно постели и могут быть сквозными или несквозными.

По средней плотности в сухом состоянии кирпич и камни подразделяют на три группы: а) эффективные, улучшающие теплотехнические свойства стен и позволяющие уменьшать их толщину по сравнению с толщиной стен, выполненных из обыкновенного кирпича. К этой группе относятся: кирпич со средней плотностью не более 1400 кг/м3 и камни — не более 1450 кг/м3; б) условно-эффективные, улучшающие теплотехнические свойства: кирпич и камни со средней плотностью 1450—1600 кг/м3; в) керамический кирпич со средней плотностью более 1600 кг/м3. Масса кирпичей и камней не должна превышать требуемую стандартами. Кирпич и камни имеют марки по прочности: 300, 250, 200, 175, 150, 125, 100, 75; марки по морозостойкости: Мрз 15, Мрз 25, Мрз 35, Мрз 50, Мрз 100. Водопоглощение кирпича должно быть не менее 6 и не более 16%. Для кладки малоэтажных домов прочность кирпича может быть сравнительно невысокой — М-100, М-150, так как прочность кладки на 60% зависит от качества (состава) раствора, его прочности (марок).

По точности размеров и внешнему виду они должны удовлетворять требованиям действующего ГОСТа. Недожог и пережог кирпича и камней не допускаются. Недожженный кирпич (алый) имеет недостаточные прочность и морозостойкость, а пережженный (железняк) — повышенные прочность и теплопроводность и искривленную

516

форму. Водопоглощение, по которому судят о пористости, должно быть для полнотелого кирпича не менее 8% по массе, для пустотелых изделий — не менее 16%.

Рис. 17.7. Керамические изделия:

а — кирпич с 19 пустотами (пустотность 13%); б — кирпич с 32 пустотами (пустотность 22%); в — камень с 7 пустотами (пустотность 56%); г — кирпич с 18 пустотами (пустотность 27%); д — камень с 18 пустотами (пустотность 27%); с — кирпич с 6 горизонтальными пустотами (пустотность 42%)

Массу для пустотелого кирпича и камней обрабатывают более тщательно, формование желательно производить на вакуумных прессах со специальными приспособлениями (кернами) для образования отверстий (пустот). Не рекомендуется применять эти изделия для фундаментов, цоколей, стен мокрых помещений. Выпуск пустотелых кирпичей и камней приводит к экономии сырья и топлива, повышению производительности сушилок и печей, уменьшению транспортных расходов.

Кирпич и камни, изготовленные из диатомитов и трепелов (с добавками или без них), могут быть сплошными и пустотелыми, способы их формования — пластический или полусухой. По сравнению с обыкновенным глиняным кирпичом они имеют пониженную среднюю плотность (классов А и Б 1001—1300 кг/и3, класса В > 1301 кг/м3) и теплопроводность, что позволяет уменьшить толщину стен и снизить массу конструкций. Их применяют для кладки наружных и внутренних стен зданий и сооружений.

Полнотелый кирпич пластического прессования применяют при устройстве наружных и внутренних стен, полов, цоколей и фундаментов. Полнотелый кирпич полусухого прессования, пустотелые кирпич и камни не рекомендуется применять для устройства цоколей и фундаментов ниже уровня гидроизоляции.

Панели и блоки стеновые из кирпича и керамических камней применяют для устройства наружных и внутренних стен и перегородок в целях повышения индустриальности

517

строительства. Их изготовляют на специальных установках. Монтаж стен из них осуществляется с помощью крана, при этом время строительства сокращается до 40% по сравнению с продолжительностью возведения стен из кирпича, а себестоимость строительных работ уменьшается на 10—15%. Панели могут быть однослойными, изготовляемыми из пустотелых керамических камней, двухслойными из кирпича на ребро (толщиной 120 мм) и утеплителя толщиной до 100 мм (плиты минераловатные, фибролит, пеностекло). Трехслойная панель состоит из двух кирпичных наружных слоев, каждый толщиной 65 мм, и в середине — утеплитель толщиной 100 мм. Общая толщина такой панели вместе с наружной и внутренней облицовками 280 мм. Для облицовки фасадных поверхностей панелей и блоков применяют лицевые кирпич и камни, плитки керамические глазурованные, а также декоративные растворы на белом портландцементе и растворы с добавлением крошки, получаемой дроблением горных пород.

Толщина панелей для внутренних стен и перегородок 80, 140, 180, 270 мм, а для блоков — 270 и 400 мм. При изготовлении этих панелей используют раствор марок не ниже 75, а для блоков — не ниже марки 50. Их армируют сетками из проволоки в горизонтальных швах

икаркасами по периметру панелей и оконного проема, монтажные петли закладывают на всю высоту панели. После укладки материалы уплотняют вибрированием, далее отделывают поверхность и пропаривают в пропарочных камерах 8—14 ч.

Облицовочные изделия. Керамические облицовочные изделия применяют для наружной

ивнутренней облицовки в декоративных целях и для повышения долговечности конструкций. Для внешней облицовки зданий применяют кирпич и камни лицевые, крупноразмерные плиты, плитки керамические фасадные и ковры из них. Кирпич и камни лицевые укладывают вместе с кладкой стены. Они имеют ту же форму и размеры как у обычных, но должны отличаться более высокими качествами по внешнему виду, т. е. не иметь белесых потеков, быть однородными по цвету, не иметь на лицевой поверхности отколов, пятен, трещин и других дефектов. По пределам прочности при сжатии и при изгибе, по форме, размерам, средней плотности, водопоглощению они должны соответствовать требованиям ГОСТов. Они имеют марки по прочности 75, 100, 125, 150, 200, 250, 300, по морозостойкости — 25, 35, 50. Цвет их может быть естественным или окрашенным за счет ввода в сырьевые материалы добавок; с офактуренной лицевой поверхностью — торкретированием минеральной крошкой, ангобированием, глазурованием или двухслойным формованием. Двухслойные изделия изготовляют формованием из двух масс: красножгущихся глин и лицевого слоя толщиной 3—5 мм из светло-жгущихся окрашенных или неокрашенных глин. Лицевые кирпич и камни могут иметь гладкую офактуренную или рельефную лицевую поверхность, они одновременно служат и конструктивным несущим элементом наряду с обыкновенным кирпичом. Их применяют для облицовки фасадов зданий и сооружений, внутренних стен вестибюлей, лестничных стен клеток, переходов и т. п.

Крупноразмерные облицовочные плиты имеют квадратную или прямоугольную форму, длину 490, 990, 1190 мм, ширину 490 и 990 мм и толщину 9—10 мм. Они выпускаются одно- или многоцветными, глазурованными и неглазурованными, с гладкой или рельеф- ной поверхностями. Водопоглощение их менее 1%, морозостойкость не менее 50 циклов. Такие плиты применяют для облицовки подземных переходов и фасадов зданий.

Плитки керамические фасадные и ковры из них. Плитки выпускают стеновые и цокольные, с глазурованной и неглазурованной лицевой поверхностью, с гладкой или с рельефной поверхностью разных цветов и размеров квадратной и прямоугольной формы (15 типоразмеров). Стеновые плитки имеют водопоглощение 2—9%, а цокольные 2—5%, морозостойкость соответственно не менее 40 и 50 циклов. Плитки, изготовленные из масс, содержащих шлаки, полиминеральные глины и карбонаты, должны иметь водопоглоще- ние не более 12%. Плитки изготовляют пластическим или полусухим прессованием. Стеновые плитки предназначены для облицовки наружных поверхностей стеновых панелей, крупных блоков, для оформления архитектурных элементов зданий, а цокольные

518

— для облицовки цоколей зданий, подземных переходов и других строительных конструкций, находящихся в жестких условиях эксплуатации. Например, плитки типа «Кабанчик» размером 120x65x7 мм изготовляют из беложгущихся глин неглазурованными и глазурованными. Их также используют для отделки панелей (ковры) и для облицовки кирпичных стен.

Для изготовления ковров (одно- или разноцветных) применяют глазурованные или неглазурованные плитки площадью не более 115 см2, а также бой плиток (брекчия) путем их наклеивания на оберточную или мешочную бумагу костным или другими клеями; ковры являются индустриальным типом керамических облицовочных материалов.

По согласованию с потребителем допускается изготовлять плитки и фасонные детали других размеров, не приведенных в ГОСТ.

Керамические плитки для внутренней облицовки стен могут быть квадратной,

прямоугольной и фасонной формы — уголки для отделки внешних и внутренних углов, прямая карнизная плитка, уголки карнизные и др. Водопоглощение по массе < 16%, предел прочности при изгибе > 15 МПа. Плитки должны выдерживать перепады температур от 125(150)°С до 15—20°С без появления дефектов. Выпускается 50 типоразмеров плиток. Номинальная толщина плитки 5—8 мм. По согласованию с потребителем допускается изготовлять плитки и фасонные детали других размеров и формы. Плитки могут быть гладкими и рифлеными, их лицевая поверхность покрывается одноцветной (белой или цветной) глазурью. Белые и цветные плитки могут быть с одно- или многоцветным рисунком, нанесенным методом сериографии, декорирования, набрызгивания и др. Обратная сторона плиток делается рифленой, обеспечивающей надежное сцепление с раствором. Их изготовляют из каолиновых глин с добавкой песка и плавней (фаянсовые плитки), способом полусухого прессования.

Майоликовые плитки изготовляют из красножгущихся глин. Их широко применяют для внутренней облицовки стен плавательных бассейнов, ванных комнат, бань, прачечных, столовых, больничных и других помещений, магазинов, лабораторий, санузлов.

Плитки керамические для полов (метлахские) изготовляют из тугоплавких и огнеупорных глин с добавками или без них. Их обжигают до спекания для получения плотного черепка с водопоглощением не более 4%. Плитки выпускаются квадратными, треугольными, прямоугольными четырех-, пяти-, шести-, восьмигранными, фигурными (всего 30 типоразмеров). Толщина их 4—13 мм. Лицевая поверхность может быть гладкой, с рельефом и тиснением, матовой и глазурованной, одноцветной и многоцветной, с рисунком или без него. Их применяют для устройства декоративных полов, в помещениях, где имеет место интенсивное движение, воздействие агрессивных веществ, где необходимо поддерживать особую чистоту. Допускается выпускать плитки других размеров и форм (по согласованию с потребителем).

Для мозаичных (узорчатых) полов применяют плитки площадью не более 9000 мм2. Их изготовляют из глиняной массы с окрашивающими примесями или без них. Для изготовления ковров эти плитки наклеивают на бумажную основу с размерами, согласованными с заказчиком.

Изделия для перекрытий и кровли. При устройстве перекрытий применяют пустотелые керамические камни для часторебристых перекрытий (сборных и монолитных), камни для накатов (заполнение между балками). Их изготовляют из глиняных масс средней пластичности путем пластического прессования. Пустотность керамических камней для перекрытий 50—75%, за счет чего перекрытия из них обладают хорошими тепло- и звукоизоляционными свойствами, огнестойки, долговечны; для их устройства требуется небольшой расход стали и цемента.

Кровля из черепицы имеет хорошую долговечность (до 300 лет), недорога, декоративна, огнестойка. Черепицу широко применяют в странах Западной Европы. Однако кровля из нее является тяжелой и неиндустриальной. Кроме того, кровлю необходимо устраивать с

519

большим уклоном (более 30 градусов) для быстрого стока воды. Сырьем для черепицы служат легкоплавкие глины с добавками или без них.

Выпускают черепицу разных типов: пазовую штампованную, пазовую ленточную, плоскую ленточную, S-образную, коньковую и др. ГОСТом предъявляются требования к внешнему виду, прочности, морозостойкости (не менее 25 циклов), массе в насыщенном водой состоянии и др.

Санитарно-технические керамические изделия и трубы. Сырьем для изготовления санитарно-технических изделий (умывальников, раковин, унитазов, биде, сливных бачков

идр.) служат каолин, пластичная беложгущаяся глина, полевой шпат, песок кварцевый, бой обожженный, жидкое стекло, сода. Санитарно-технические изделия бывают фарфоровыми, полуфарфоровыми, фаянсовыми. Изделия из фаянса имеют пористый черепок с водопоглощением <12% и Rсж ≈ 100 МПа, из полуфарфора соответственно <5%

и150—200 МПа. Водопоглощение фарфора <1% и Rсж = 400—500 МПа. Сырье для производства санитарно-технических изделий подвергают тщательной переработке: помолу, отмучиванию, прессованию и др. Формуют их из шликеров — сметанообразных масс методом литья в гипсовых формах. Высушенные изделия покрывают белой или цветной глазурью и обжигают. После обжига глазурь придает изделиям блестящую поверхность и повышает стойкость их к действию агрессивных сред (кислот, щелочей), воды и перепадам температур. Изделия выпускают трех сортов.

Трубы керамические канализационные изготовляют из тугоплавких или огнеупорных глин без добавок или с отстающими добавками (тонкомолотым шамотом или кварцевым песком). Формуют их на специальных трубных прессах. На одном конце имеется раструб для соединения отдельных звеньев трубопровода. Трубы должны быть водонепроницаемыми и выдерживать внутреннее давление не менее 0,15 МПа. Длина труб 1000—1500 мм, внутренний диаметр 150—600 мм. Водопоглощение труб должно быть не более 7,5—8%, кислотостойкость >93%. Их применяют для отвода сточных вод в агрессивных грунтах и для отвода сточных агрессивных жидкостей. Трубы на 1 м длины ствола должны выдерживать без разрушения внешнюю нагрузку не менее 20—35 кН. Трубы керамические дренажные изготовляют из пластичных глин с добавками или без них путем формования на специальных ленточных прессах. Они имеют наружную цилиндрическую, шести- и восьмигранную поверхность, длину 333 мм и внутренний диаметр 50—250 мм, морозостойкость должна быть >15 циклов, а разрушающая внешняя нагрузка 3,5—5 кН (в зависимости от диаметра труб). Снаружи трубы покрывают глазурью. Вода в такие трубы поступает через стыки. Применяют их в мелиоративном строительстве.

Керамические материалы и изделия специального назначения. Клинкерный кирпич

выпускают размером 220x110x65 мм. Его получают из тугоплавких глин путем их обработки, формования, сушки и обжига до спекания, но без остекловывания поверхности. Марки кирпича по прочности 1000, 700 и 400, морозостойкость 100—500 циклов, водопоглощение не более 2—6%. Кирпич хорошо сопротивляется истиранию. Его применяют для устройства полов промышленных зданий, обмуровки канализационных коллекторов, для покрытия дорог, в качестве кислотостойкого материала.

Кирпич керамический лекальный изготовляют из глин с добавками или без них пластическим прессованием. При этом применяют лекальный мундштук с заданным радиусом кривизны. Он предназначается для кладки кирпичных и футеровки железобетонных промышленных дымовых труб при температуре нагрева кирпича не более 700°С. Водопоглощение его не менее 8%, марки по прочности — 30, 125, 150, морозостойкость — не ниже 15 циклов.

Кирпич керамический для дымовых труб изготовляют из того же сырья и применяют для тех же целей, что и лекальный. Он имеет азмеры: длину 120 или 250 мм, ширину 120 или 250 мм, толщину 65 или 88 мм, прямоугольную или клинообразную форму. Может вы- пускаться клинообразный кирпич с меньшей длиной: 70, 100, 200 и 225 мм.

520