STROITEL_NOE_MATERIALOVEDENIE_RYB_EV

.pdf9.6.1. СТРОИТЕЛЬНЫЕ РАСТВОРЫ

Общие сведения.

Строительными растворами называют разновидность ИСК, получаемую при отвердевании рационально подобранной и тщательно перемешанной смеси, состоящей в основном из вяжущего вещества, воды и мелких заполнителей (песка). Отсутствие крупного заполнителя придает строительным растворам некоторые специфические особенности по сравнению с бетонами, например повышенную пластичность.

Строительные растворы применяют для связывания в монолит кирпичной, каменной кладки или крупных изделий, например панелей, блоков при строительстве сборных жилых и промышленных зданий. Растворы используют также при декоративной отделке стен и потолков, для устройства полов, изготовления тонкостенных конструкций, выполнения штукатурных работ.

Основная особенность употребления строительных растворов заключается в том, что их укладывают по пористому основанию — кирпичу, бетону, пористому камню — сравнительно тонкими слоями без специального, как правило, механического уплотнения. Однако при повышенной жесткости растворной смеси нередко используют уплотнение, например вибрационное.

Строительные растворы имеют различное функциональное назначение и по этому признаку их классифицируют на кладочные, штукатурные, монтажные и специальные, к которым относятся акустические, тампонажные, гидроизоляционные, рентгенозащитные и др.

По виду используемых мелкозернистых заполнителей выделяют строительные растворы тяжелые и легкие. Средняя плотность тяжелых — свыше 1500, а легких строительных растворов — менее 1500 кг/м3.

По виду вяжущего вещества строительные растворы различают: цементные, приготовляемые с применением портландцемента или его разновидностей; известковые

— на основе извести воздушной или гидравлической; гипсовые — с применением в них строительного или высокопрочного гипса; смешанные, получаемые на основе двух или нескольких вяжущих, чаще всего цемента и извести, реже — цемента и глины. В этих растворах известь и глина, а иногда и некоторые другие тонкодисперсные и тонкомолотые добавки (шлаки, золы и др.) играют роль твердых пластификаторов, поскольку они обладают большой водоудерживающей способностью. Их присутствие предотвращает интенсивный отсос воды из раствора в пористый кирпич, бутовый камень или бетон, при кладке и монтаже сборного объекта.

Для пластификации строительного раствора применяют не только неорганические вещества, особенно известь и гипс, но и органические, в частности, поверхностно- активные вещества. Они снижают расход воды в строительном растворе, улучшают его морозостойкость и т. п. К такого рода добавкам относятся мылонафт, ССБ, СДБ, абиетат натрия, подмыльный щелок (ПМЩ) и др. В зимнее время в растворы добавляют противоморозные вещества (добавки): поташ в количестве 10—15% от массы воды затворения, нитрит натрия — до 5—10%, а также аммиачную воду, нитрат кальция, карбонат натрия и др. Хорошие показатели получаются с добавкой ацетата натрия, при которой кладочные растворы интенсивно набирают прочность при отрицательных температурах до -15°С. Оптимальный расход этой добавки составляет 4% от массы цемента. Она снижает водопотребность, повышает морозостойкость. Противоморозные добавки снижают температуру замерзания жидкой среды растворной смеси, участвуют в процессах гидратации вяжущего вещества.

Заполнителем в растворе служит природный песок обычный (речной, горный и др.) или искусственный пониженной массы — керамзитовый, термозитовый, из вспученного перлита или вермикулита, пемзы или туфа и др. Природные пески по загрязненности по-

321

сторонними примесями не должны отличаться от песков для цементных бетонов. По гранулометрическому составу песок назначают с наибольшей плотностью с тем, чтобы понизить расход вяжущего вещества. Не допускаются зерна крупнее 10 мм, а количество зерен размером от 5 до 10 мм ограничивается пределом не более 5% по массе. В низкомарочных растворах допускается содержание в песке пылевато-глинистых примесей до 10, реже — до 15—20% при условии обязательного увеличения продолжительности перемешивания раствора при его изготовлении. В качестве ускорителя твердения строительных растворов используют, так же как в бетонах, хлористый кальций.

Для кладочных, облицовочных и штукатурных растворов применяют цементы, получаемые путем совместного помола портланд-цементного клинкера с добавками гипса, кремнеземистых, мрамора, пыли электрофильтров клинкерообжигательных печей и др. Но содержание клинкера в таких цементах должно быть не менее 20%. Допускаются пластифицирующие, гидрофобизирующие, воздухо-вовлекающие добавки. Марки цементов — не менее 200, тонкость помола — через сито № 008 должно проходить не менее 88% взятой навески, водоотделение цементного теста при В/Ц = 1,0 — не более 30% по объему. Цемент должен выдерживать испытание на равномерность изменения объема, содержание SO3 не должно превышать 1,5—3,5% массы цемента, содержание щелочных оксидов — не более 2% массы цемента.

Для строительных растворов специального назначения — декоративных, кислотостойких, рентгенозащитных, тампонажных и других штукатурок — с особой тщательностью выбирают разновидность вяжущего, добавок и химически стойких заполнителей. Оптимизировать структуру растворов следует с учетом их конкретного назначения, обеспечивая пористость акустических растворов, высокую плотность, кислото- и щелочестойких растворов, гидро-фобность при гидроизоляции и т. д.

Приготовление, свойства и маркировка строительных растворов. Оптимальный состав раствора устанавливают общим методом, но с учетом специфической особенности этого материала — укладывают его на пористое основание кладки, пористую поверхность при оштукатуривании стен и т. п., т. е. требуется предусмотреть увеличение водоудерживающей способности раствора, чтобы предотвратить расслаивание слоя до его отвердевания. Возможны и другие функции строительного раствора — конструктивные, декоративные, водозащитные и т. п., что учитывается на первой стадии проектирования состава.

В редких случаях, при малых объемах работ, составы низкомарочных растворов назначают по таблицам с проверкой их качества в лаборатории и на производстве. Проф. Н.А. Поповым предложен метод подбора состава строительных растворов, основанный на применении формулы: R28 = k ·RЦ (Ц - 0,05) + 4, где k — коэффициент качества песка.

Технология приготовления строительного раствора на специализированных заводах или отдельных растворных узлах слагается из ряда взаимосвязанных операций: подготовки исходных материалов — просеивания природного песка, домола при необходимости и рассева искусственного песка; дозирования материалов по массе; перемешивания отвешенных компонентов до однородного состояния растворной смеси в стационарных или передвижных растворомешалках разной емкости. Продолжительность перемешивания обусловлена видом исходных материалов, но обычно составляет не менее 1,5 мин, а при содержании в смеси высокодисперсных добавок — 3—4 мин. Транспортируют готовую растворную смесь с помощью специально оборудованных автоцистерн и самосвалов.

Сухая смесь соединяется с водой в мешалках со свободным перемешиванием, размещаемых на кузове автомобиля (автосмесителя), в пути следования к объекту строительства.

Перед транспортированием (выборочно) и укладкой готовой растворной смеси определяют ее качественные характеристики, в том числе удобоукладываемость по

322

пористому основанию, нерасслаиваемость при транспортировании и хранении, условную вязкость и другие заданные свойства.

Удобоукладываемость — это способность растворной смеси равномерно укладываться по пористому основанию (кирпичу, бетону, природному камню и пр.) тонким слоем. Если раствор обладает хорошей удобоукладываемостью, то он способен заполнить все поверхностные неровности основания и образовать сплошность сцепления со всей поверхностью. При недостаточной удобоуклады-ваемости растворная смесь распределяется неравномерно и соприкасается, а затем и сцепляется с основанием только на отдельных участках. Слой становится неодинаковой плотности и толщины. С этим свойством связана характеристика его вязкости, выражаемая обычно в каких-либо условных единицах. От вязкости зависит способность растворной смеси перемещаться (перекачиваться) к месту укладки по трубам, шлангам, лоткам и т. п.

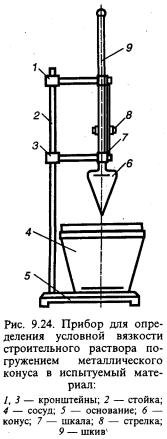

Оценка условной вязкости, или подвижности, растворной смеси производится с помощью стандартного металлического конуса, погружаемого в испытуемый материал (рис. 9.24). Глубина погружения конуса принимается в зависимости от производственного назначения раствора. Так, например, строительные растворы для кирпичной кладки должны характеризоваться глубиной погружения конуса от 9 до 13 см, а для вибрированной кладки из бутового камня — всего 1—3 см. Подвижность их при монтаже стен из крупных элементов должна быть 5—7 см.

Важно не только равномерно и тонким слоем распределить растворную смесь, но предохранить твердеющий слой от быстрого отсасывания воды затворе-ния в поры и капилляры кладки, панели и пр. Для обеспечения длительной водо-удерживающей способности растворной смеси в нее вводят порошкообразные или органические вещества, о которых сообщалось выше. Их количество определяют при проектировании оптимального состава строительного раствора. При этом необходимо сохранить в составе наименьшее количество цемента, тем более что на приготовление растворов расходуется до 15—20% общего количества цемента, применяемого в строительных работах.

323

Качество отвердевшего строительного раствора в основном характеризуется прочностными, деформативными свойствами и долговечностью. В кирпичной кладке и крупнопанельных зданиях строительные растворы воспринимают напряжения не только от сжимающих усилий, но и вследствие изгиба и среза. В связи с этим раствор в кладке должен обладать необходимой прочностью на растяжение при изгибе и раскалывании. При работе наружных стен из крупноразмерных элементов, подвергающихся механическим и температурно-влажностным воздействиям, важными являются деформатив-ные свойства строительного раствора: усадка, коэффициент температурного линейного расширения, модуль упругости и др. В повышении герметизации стыков, особенно в крупнопанельных зданиях, основную роль играет водонепроницаемость и прочность сцепления раствора с поверхностью бетонных конструкций.

Повышение несущей способности кирпичных стен, тем более при низкой марке кладочного раствора, достигается использованием в горизонтальных и вертикальных швах кладки полимерцементного раствора. Периферийная замена обычного кладочного раствора на полимерцементный (на глубину 12 см) в горизонтальных швах кладки повышает несущую способность стен на 40—50%. Наибольший эффект увеличения прочности наблюдается при воздействии растягивающих усилий, что обусловлено высокими адгезионными свойствами полимера. Того же результата достигают усилением отдельных конструктивных элементов кирпичных стен: перемычек, узлов опирания балок перекрытий и др. Значительно снижаются трудозатраты, расход материалов и сокращаются сроки производства работ1.

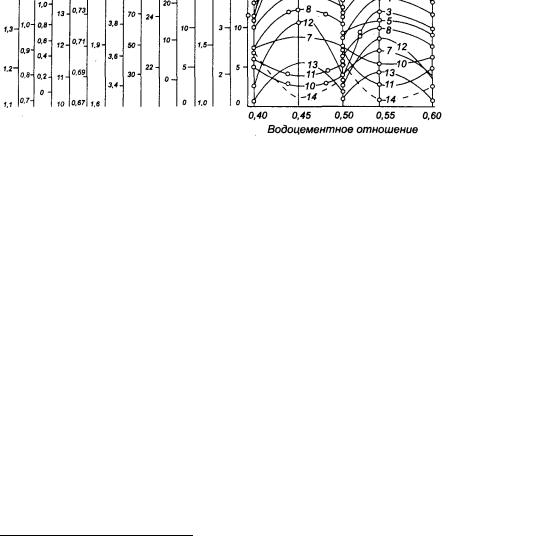

Рис. 9.25. Графическое выражение закона створа для строительных растворов (по данным исследования В.Т. Никулина):

1 — предел прочности при сжатии, МПа; 2 — предел прочности на растяжение при изгибе; 3 — предел прочности на растяжение при раскалывании, МПа; 4 — призменная прочность, МПа; 5 — упругие относительные деформации, 105; 6 — мгновенный модуль упругости, 10-3; 7 — морозостойкость, количество циклов; 8 — скорость ультразвука, км/с; 9 — объемная масса, г/см3; 10 — коэффициент выхода растворной смеси; 11 — водопоглощаемость по массе, %; 12 — водопроницаемость, МПа; 13 — коэффициент призменной прочности; 14 — полные приведенные затраты на 100 м3 раствора, тыс. руб.

Обеспечение длительной нормальной эксплуатации зданий связано с долговечностью кладочного строительного раствора, т. е. с его способностью сохранять или даже упрочнять структуру в эксплуатационный период. Условно ее можно определять испытанием образцов на морозостойкость и стойкость при увлажнении и высушивании. При более обстоятельных испытаниях определяют также плотность, пористость,

1 Анурозтивили Ш., Муродян 3. Как повысить несущую способность стен // Стройка. 2000. 1. С. 131—132.

324

водопоглощаемость, водонепроницаемость раствора, взаимосвязь этих свойств в соответствии с законом створа (рис. 9.25).

На первой стадии проектирования оптимального состава важно выбрать наилучший для данных условий вяжущий компонент, способный удерживать воду в тонких слоях, высококачественный песок и, при необходимости, пластифицирующую добавку. Контроль качества раствора осуществляется путем систематической проверки качества применяемых материалов, а также точности дозирования, тщательности перемешивания смеси, удобоукладываемости получаемой растворной смеси и прочности раствора.

Строительные растворы имеют следующие показатели по пределу прочности при сжатии

— марки 4,10,25,50,75,100,150,200. Для конструкционных целей принимают и более высокие марки растворов — 300 и выше. Такой высокопрочный раствор используют также для заполнения каналов в предварительно напряженных конструкциях, уплотнения бетонных сооружений методом инъекции (инъекционные растворы). В них применяют портландцемент марок 400, 500. Марку строительного раствора устанавливают с помощью испытания образцов-кубов с размером стороны 7,07 см из смеси рабочей консистенции, отвердевающих на пористом или плотном основании при температуре 15— 20°С и испытываемых в возрасте 28 суток.

Вышеуказанные низкомарочные растворы изготовляют на основе извести, гипса или местных вяжущих веществ; используют для кладки малоэтажных зданий, штукатурных работ и др. Растворы повышенных марок применяют при кладке наружных стен зданий более высокой этажности, устройства перемычек, карнизов, монтажа сборных стен из панелей и т. п.

325

9.6.2.СУХИЕ СТРОИТЕЛЬНЫЕ СМЕСИ

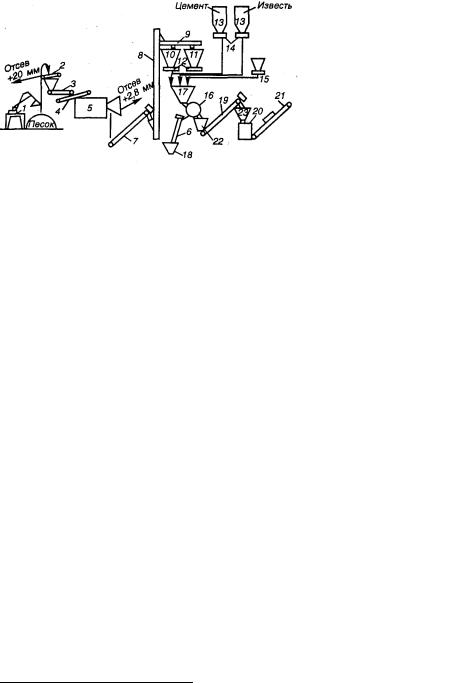

Впоследние годы рынок материалов в нашей стране и особенно за рубежом расширился за счет массового внедрения в строительство разнообразных сухих строительных смесей. Главное их назначение — отделочные, а также монтажные работы внутри зданий и сна- ружи (кладка стен, отделка фасадов, устройство наливных полов). Среди сухих смесей — цементно-известковые, используемые при положительных и небольших отрицательных температурах (с противо-морозными добавками), гипсовые сухие штукатурные смеси для реставрации панельных домов, монолитного домостроения и др. Расход гипсовой сухой смеси составляет примерно до 80 м2/т. Практикуется также комбинированное применение различных сухих смесей, клеев для укладки настенной и напольной кафельной плитки, разные виды шпаклевок. Широкий ассортимент сухих клеевых смесей выпускает, в частности Подольский опытный цементный завод. Предложены также другие технологии сухих смесей мини-заводов, например МЗС-10 (рис. 9.26) и др.1

Рис. 9.26. Технологическая схема мини-завода сухих смесей МЗС-10:

1 — грейферный погрузчик; 2 — виброгрохот; 3 — питатель шнековый; 4 — ленточный конвейер; 5 — барабанное сушило с грохотом; 6, 7, 19 — вертикальные шнеки; 8 — элеватор; 9 — вибросито; 10 — бункер мелкого песка (0—1,4 мм); 11 — бункер крупного песка (1,4—2,8 мм); 12, 14 — винтовые питатели; 13 — склад вяжущего (цемент, известь); 15 — дозатор пластифицирующих добавок; 16 — дозатор противоморозных добавок; 17 — дозатор; 18 — смеситель; 20 — затарочная машина; 21 — ленточный конвейер; 22 — емкость готовой смеси; 23 — бункер готовой смеси

Сухие смеси, например отечественные «Плитонит», имеют высокую адгезию и большую пластичность, нестекаемость с вертикальных стен, морозостойкость. В них используют цемент Пикалевского завода марок М-400 и М-500, кварцевый песок с фракциями до 0,6 мм и повышенной однородностью и стабильностью состава, органические добавки Waken и Dow, которыми широко пользуются зарубежные фирмы в своих составах сухих смесей. Из зарубежных шпаклевочных смесей у нас используют французские (фирмы «Семин»), финские (фирмы «Лохья»). Сухие смеси при их правильном выборе и применении ускоряют строительные работы на производстве и обеспечивают высокое их качество.

1 Денисов Г. Отечественный мини-завод сухих смесей // Стройка. 2000. 32.

326

9.6.3. ГИПСОВЫЕ И ГИПСОБЕТОННЫЕ ИЗДЕЛИЯ

Изделия, получаемые на основе гипсового вяжущего вещества, разделяют на гипсовые и гипсобетонные. Гипсовые изделия изготовляют из гипсового теста, иногда с минеральными или органическими добавками для улучшения технических свойств готовой продукции, гипсобетонные — из смеси с применением мелкозернистых (песчаных) и крупных неорганических пористых заполнителей: минеральных — шлака, ракушечника, туфового и пемзового заполнителей и других, или органических — древесных опилок, древесной шерсти, камыша и т. п.

Гипсовые и гипсобетонные изделия могут быть сплошные и пустотелые (объем пустот более 15%), армированные и неармированные. По назначению их разделяют на панели и плиты перегородочные; листы обшивочные (гипсовая сухая штукатурка); камни стеновые; изделия перекрытий; теплоизоляционные материалы; архитектурно-декоративные детали. Изготовление гипсовых и гипсобетонных изделий предусматривает все операции, присущие технологии ИСК, а именно: подготовку и дозирование составляющих материалов, приготовление гипсового теста или гипсобетонной смеси, формование изделий, освобождение их от форм и сушка с отвердеванием.

Бетоны на основе строительного гипса, благодаря ценным свойствам вяжущего вещества (быстрое твердение в обычных условиях и способность легко формоваться), относятся к весьма перспективным при изготовлении крупноразмерных элементов для сборного строительства. Они имеют низкую тепло- и звукопроводность (при относительно малой средней плотности), достаточную прочность, легко поддаются механической обработке и окрашиваются в различные цвета. Изделия, получаемые на основе гипсовых вяжущих веществ, имеют среднюю плотность 800—1100 кг/м3 (гипсовые) и 1200—1500 кг/м3 (гипсобетонные), а предел прочности при сжатии до 10 МПа. Прочность гипсовых и гипсобетонных изделий зависит от активности гипсового вяжущего вещества α- или β- модификаций, водогипсового отношения, качества и количества заполнителей. При оптимальной структуре она может быть определена на разные виды напряжений по общим формулам прочности ИСК. Для снижения расхода вяжущего вещества и средней плотности изделий иногда при подготовке гипсового теста его смешивают с технической пеной или добавляют газообразующие вещества. В этих случаях получают пеногипсовые или газогипсовые изделия со средней плотностью до 800 кг/м3. К недостаткам изделий из гипса и гипсобетона следует отнести низкую водостойкость, гигроскопичность, хрупкость и малую прочность при изгибе. Такие изделия и конструкции нельзя применять в помещениях с влажностью воздуха более 60%. Существенного повышения водостойкости достигают путем использования гипсоцементно-пуццоланового вяжущего вещества (ГЦПВ).

Ниже рассмотрены основные разновидности продукции на основе гипсовых вяжущих веществ.

Гипсобетонные панели широко используют в строительстве для устройства перегородок, санитарно-технических кабин, оснований под полы и других деталей. Панели для самонесущих перегородок изготовляют из гипсобетона с пределом прочности при сжатии не менее 3,5 МПа и средней плотностью до 1400 кг/м3. Влажность гипсобетонных панелей при доставке потребителю не должна превышать 8—12%. В связи с этим технико- экономические показатели производства панелей в кассетах ниже по сравнению с изготовлением их способом непрерывного проката.

Гипсобетонные панели, армированные деревянной реечной арматурой, широко применяют для устройства ненесущих перегородок в жилых, общественных зданиях, а также в бытовых помещениях промышленных зданий. Они могут быть сплошными или с проемами для дверей и размерами «на комнату». Размер панелей перегородок по ширине обычно равен высоте этажа, а по длине соответствует длине или части длины комнаты

327

(3x6 м) при толщине панели 60—120 мм. Готовые панели должны иметь гладкую поверхность, пригодную для окраски или оклейки обоями.

Гипсобетонные панели для устройства санитарно-технических кабин и вентиляционных коммуникаций жилых и промышленных зданий изготовляют из гипсобетона с пределом прочности при сжатии 6,0—7,0 МПа в высушенном до постоянной массы состоянии. Кроме того, подобные панели могут быть использованы для устройства пола под линолеум, мастичные полы, поливинилхлоридные плитки и др. Панели, изготовленные на основе гипсоцементно-пуццоланового вяжущего (0—70% полуводного гипса, 15—20% портландцемента и 10—25% активному минеральной добавки), выпускают толщиной не менее 50 мм и армируют деревянными каркасами. Они должны иметь предел прочности при сжатии не менее 7,0 МПа, а среднюю плотность — до 1300 кг/м3 (при влажности 10%). Применение гипсобетонных панелей в строительстве позволяет ускорить отделочные работы и снизить себестоимость устройства перегородок.

Эффективными являются гипсоволокнистые панели с применением в них волокнистых заполнителей в виде бумажной макулатуры, камыша, отходов текстильного производства, сечки соломы.

Экономически целесообразный метод производства панелей — изготовление их на прокатных станах с армированием деревянным реечным каркасом.

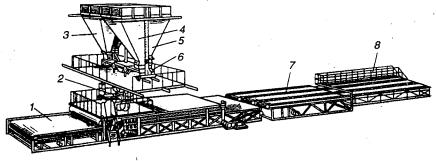

Рис. 9.27. Технологическая схема производства гипсобетонных панелей методом проката:

1 — прокатный агрегат; 2 — растворомешалка; 3, 4, 5, — бункера соответственно гипса, песка, опилок; 6 — дозатор-питатель; 7 — обгонный рольганг; 8 — кантователь

Шнековый укладчик прокатного стана подает на ранее уложенный каркас гипсобетонную массу и распределяет ее ровным слоем по ширине панели (рис. 9.27). Разровненная гипсобетонная масса проходит между двумя резиновыми лентами, движущимися с одина- ковой скоростью в одном направлении, и уплотняется калибрующими валками. Калибрующие валки, придающие панели окончательные размеры по толщине, не соприкасаются с уплотняемой массой, так как отделяются от нее движущимися резиновыми лентами. Отформованная панель поступает на обгонный рольганг 7 и за короткий промежуток времени отвердевает.

Далее рольгангом панель подается на кантователь 8, ставится в вертикальное положение и направляется в сушильную камеру. Панели сушат в течение 20—26 ч горячими газами при температуре теплоносителя 110—130°С и после просушивания (до влажности 12%) транспортируют на строительную площадку или склад готовой продукции.

Гипсобетонные панели могут изготовляться также в вертикальных формах-кассетах. Соответствующие установки позволяют осуществлять те же производственные операции, что и при изготовлении панелей на прокатных станах. Однако продолжительность цикла изготовления панели в кассетах составляет около 1 ч, а при непрерывном прокате — всего лишь 15—20 мин.

Гипсобетонные плиты изготовляют из гипсового теста или растворных и гипсобетонных смесей. Они могут быть сплошными и пустотелыми, размером 0,8x0,4 м при толщине 80—100 мм. Производство плит состоит из подготовки гипсовой массы, формования и высушивания изделия. Формование плит производят: 1) методом литья гипсового теста,

328

содержащего до 55—75% воды, в формы и уплотнения изделия вибрацией; 2) методом прессования, при котором строительный гипс незначительно увлажняют водой и после за- полнения им формы изделие прессуют. В этом случае достигается высокая прочность изделий и отпадает необходимость в сушке. Влажность изделий не должна быть более 8% при средней плотности 1000—1400 кг/м3.

Гипсобетонные плиты применяют для устройства перегородок и в качестве огнезащитной облицовки деревянных конструкций.

Листы гипсокартонные (сухая гипсовая штукатурка) представляют собой отделочный материал, состоящий из тонкого слоя затвердевшего гипсового теста с некоторым количеством в нем наполнителя и'технической пены, оклеенного картоном. Картон как бы армирует гипсовое тесто (сердечник), повышает прочность изделия и позволяет вести отделку стены без особой подготовки. Пена уменьшает среднюю плотность гипсового сердечника до 900 кг/м3 и ниже.

При изготовлении сухой гипсовой штукатурки используют также различные добавки, которые вводят с целью регулирования сроков схватывания гипса, получения пористой структуры и лучшего сцепления гипсрвой массы с картоном.

Гипсовые облицовочные листы изготовляют на прокатных конвейерных установках по следующей технологической схеме. Предварительно приготовленное гипсовое тесто поступает в мешалку и перемешивается с устойчивой технической пеной.

Полученный пеногипс выливают на лист картона, движущийся вместе с резиновой лентой конвейера, и покрывают сверху другим листом. После этого гипсовая масса, покрытая картоном, протягивается между формующими валиками, отстоящими друг от друга на расстоянии, равном толщине сухой штукатурки. Пройдя между формующими валиками, гипсокартонная лента вместе с конвейером продолжает двигаться к обрезному устройству

иво время движения отвердевает. После отвердевания она разрезается на листы требуе- мой длины, которые затем поступают в многоярусные сушила. Просушенные обшивочные листы отправляют на склад готовой продукции.

Листы сухой гипсовой штукатурки выпускают длиной от 2,5 до 3,5 м, т. е. на всю высоту этажа облицовываемого помещения, шириной 1,2 и 1,3 м и толщиной 10 и 12 мм.

В настоящее время изготовляют также гипсоволокнистую сухую штукатурку, т. е. бескартонные гипсоволокнистые листы. Такие листы получают из гипсовой массы с органическими волокнистыми наполнителями, бумажной макулатурой, льняной кострой, измельченной древесиной и др. В состав гипсоволокнистых листов входит 90—95% строительного гипса, 5—10% волокнистых армирующих материалов и вода для образования гипсоволокнистой массы.

Гипсоволокнистые облицовочные листы по прочности не уступают сухой гипсовой штукатурке при значительно меньшей их себестоимости.

К облицовочным гипсовым листам предъявляются следующие технические требования. Предел прочности при изгибе должен быть не менее 3,2 МПа при толщине образца 12 мм

и2,7 МПа при толщине 10 мм. Влажность плит не должна превышать 1—2% по массе. Гипсовые облицовочные листы применяют для обшивки внутренних стен перегородок и потолков промышленных и гражданских зданий с относительной влажностью воздуха не более 60%. Их крепят к облицуемой поверхности специальными мастиками, приготов- ленными на битумной, казеиновой или гипсовой основах.

Гипсобетонные камни для наружных стен изготовляют сплошными и пустотелыми. Такие камни могут быть использованы для кладки стен неответственных зданий. По пределу прочности при сжатии в высушенном состоянии гипсобетонные камни делят на марки 35, 50 и 75 (3,5—7,5 МПа).

Могут изготовляться также на производстве гипсобетонные изделия для перекрытий: самонесущие плиты и несущие гипсобетонные камни. Эти изделия выпускают как сплошными, так и пустотелыми, армированными и неармированными, с каркасом и без каркаса. Гипсобетонные изделия применяют в качестве вкладышей и для заполнения

329

часторебристых панелей перекрытий в жилых и подсобных зданиях и неответственных сооружениях.

330