STROITEL_NOE_MATERIALOVEDENIE_RYB_EV

.pdf

R |

= |

|

k R* |

|

. (9.4) |

|

|

|

|

|

|||

б |

|

|

100 |

|

m |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

В + Ц |

|

|

||

Ее можно также выразить не процентах, а в долях единицы. Объединением формул (9.3) и (9.4) получена формула (9.5) в полном виде:

Rб = |

|

|

|

|

|

k R* |

|

|

. (9.5) |

||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

n |

|

|

|

||||

|

|

|

B / Ц |

100 |

m |

||||||

|

|

|

|

|

|

|

|

|

|

||

|

* |

|

|

||||||||

|

|

|

В |

|

|

В + Ц |

|||||

|

|

|

|

/ Ц |

|||||||

В ней нашли отражение все основные факторы, влияющие на величину прочности при воздействии на бетон практически любых напряжений (сжатия, растяжения, сдвига и др.), а именно: содержание вяжущего вещества (В+Ц), а следовательно, и заполняющей части П+Щ =100 — (В+Ц),% по массе; водоцементное отношение В/Ц; качество (расчетная прочность) вяжущего вещества оптимальной структуры R*; пористость k, %; качество заполнителя по отношению к принятому вяжущему веществу и (В+Ц) (степенной показатель n); жесткость бетона или количество заполнителя, а следовательно и (В+Ц) (показатель т); технологические параметры и режимы; эффективность добавочных веществ (добавок), отражающаяся на значениях В*/Ц и R*. Отсюда следует, что на технологической стадии безусловно возможно и необходимо регулировать и управлять числовым значением прочности и других свойств, но при непременной оптимизации структуры, соответствующей реальной технологии бетона. Только при ней действуют общие и объективные законы ИСК.

Здесь необходимо снова вернуться к формуле (3.13), которая применительно к бетонам выглядит так:

Rб = k3 RЦ* M m / 2 , (9.6)

где М = В + Ц — цементное тесто в долях единицы (по массе). Из формулы по-прежнему видно, что важно всемерно увеличивать расчетную величину активности матричного (вяжущего) вещества с соответственным уменьшением значения М, что после вычисления требуемого водоцементного отношения по формуле (9.6) адекватно уменьшению расхода цемента в бетоне (в кг/м3) до рационального минимума. Последний обычно обусловлен высокой плотностью и морозостойкостью бетона. При оптимальных структурах все эти параметры качества бетона находятся в теснейшей взаимосвязи.

После уточнения формул прочности ИСК применительно к бетону целесообразно изложить последовательность проектирования состава тяжелого цементного бетона, в том числе с использованием компьютерной программы.

1. Определение расчетной активности цементного камня R* как матричной части бетона и минимального значения фазового отношения B*/Ц, обеспечивающего, при принятых технологических условиях, оптимальную структуру. Для этого из цементного теста с 3—4 различными В/Ц, отличающимися между собой на величину 0,02—0,03, изготовляют образцы-кубики размером 10x10x10 см путем уплотнения их способом, принятым в технологии производства проектируемого изделия1. В качестве исходного может быть принято В/Ц, соответствующее нормальной густоте цементного теста. После графического построения функции R = f(В/Ц) находят и уточняют искомое значение В*/Ц при наибольшей прочности цементного камня R*.

1 Для прикидочных опытов размеры образцов могут быть приняты и меньших размеров, например 2x2x2 см в целях экономии вяжущего вещества.

271

2.Определение состава плотной смеси песка (П) и щебня (Щ). Сосуд объемом 2 л заполняют мокрым щебнем и уплотняют способом, принятым в технологии. После установления стабильного уровня щебня сосуд взвешивают, определяя фактическую массу щебня. Затем в сосуд постепенно добавляют заранее взвешенный и смоченный водой песок, который заполняет пустоты между зернами щебня при непрерывной вибрации. После полного заполнения пустот песком определяют массу сосуда с щебнем и песком, находящимся в пустотах крупного заполнителя, тем самым устанавливая оптимальное соотношение по массе. Полнота заполнения пустот щебня песком возрастает при применении мокрых материалов и определяется по максимальной массе смеси (см.

рис. 3.14).

3.Определение оптимального количества исходных материалов в бетонной смеси. С этой целью выполняют две последовательно чередующиеся операции: вспомогательную и основную.

Вспомогательная операция является экспериментальной, необходимой для определения показателей степени n и m, используемых в формулах прочности и составов.

По лабораторным данным строят кривую оптимальных структур (см. рис. 3.15) при

произвольно выбранном значении (В/Ц)A и находят в точке А величину RA на кривой ДВЕ, а также значение (В/Ц)B в точке В. Прочность RA имеется и на кривой KL, которой к началу экспериментов хотя еще и нет, но о ее вероятном существовании, как и кривой

оптимальных структур из теории ИСК, известно. И тогда полученных данных RA, (В+Ц)B, (В/Ц)A достаточно, чтобы определить значения показателей степени лит согласно вышеприведенным формулам, поскольку другие требуемые значения RЦ* и В*/Ц ранее были определены (на первом или втором этапах проектирования). Важно помнить, что

величина mx — переменная и при новых В/Ц или R требует уточнения.

Основная операция второго этапа проектирования оптимального состава бетона (как и всех других ИСК) является расчетной, причем сначала рассчитывают расход материалов (Ц, В, П, Щ) в % по массе на 1 тонну смеси, а затем пересчитывают в % по массе на 1 м3 бетонной смеси или 1 м3 бетона, например в абсолютно плотном теле.

Последовательность (алгоритм) расчета

Искомое водоцементное отношение:

|

|

|

|

|

|

|

R |

* |

|

|

|||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

lg |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

R |

A |

|

|||||

|

|

|

|

|

|

|

|

|

|||||

(В / Ц ) |

= В* / Ц n R / R |

|

, где n = |

|

|

|

|

|

. |

||||

|

|

|

|

|

|

||||||||

зад |

|

|

|

|

|

|

|

||||||

иск |

|

|

|

|

В / Ц |

|

|

||||||

|

|

|

|

|

А |

||||||||

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

lg |

|

* |

|

|

|

|

|

|

|

|

|

|

|

|

В |

|

|

|

|

|||

|

|

|

|

|

|

|

/ Ц |

||||||

Искомый расход цементного теста:

(В + Ц )иск = |

|

|

|

100 |

|

, |

|

|

|

||||

|

(В / Ц ) |

n / mx |

||||

|

|

|

|

иск |

|

|

В |

* |

/ Ц |

|

|||

|

|

|

|

|

||

где показатель степени mx отличается от ранее полученного значения m, так как определяется при новом значении (В/Ц)иск, а не при прежнем (В/Ц)А, а именно:

mx = m ((В / Ц ))иск .

В/ Ц А

Количество цемента на 1 т смеси: |

|

|

Ц = |

(В + Ц )иск |

10 кг/т. |

|

||

1 + (В/ Ц ) |

|

|

|

иск |

|

Количество воды на 1 т смеси |

|

|

272

В = (В + Ц )иск (В / Ц )иск 10 кг/т. 1 + (В / Ц )иск

Количество песка и щебня определяют из условия:

П + Щ = 100 − (В + Ц )иск

при ранее найденном значении П/Щ, а именно:

П = (П + Щ) П / Щ 10 кг/т — количество песка,

1 + П / Щ

Щ = П + Щ 10 кг/т — количество щебня1.

1 + П / Щ

Пересчет расхода материалов на 1 м3 бетонной смеси (без учета воздушных пор) производится в следующей последовательности.

Определяем абсолютные объемы всех материалов (при условии, что известны истинные плотности ρц, ρв, ρп, ρЩ, взятые в количествах для образования 1 т смеси):

10В ; 10Ц ; 10П ; 10Щ .

ρ В ρ Ц ρ П ρ Щ

Пишем соотношение:

если сумма 10В + 10Ц + 10П + 10Щ соответствует 1000 кг, а 1000 л соответствует x

ρ В ρ Ц |

ρ П |

|

|

ρ Щ |

|

|

|

|

|

|

|

|

||||||||

кг, то |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

x = |

|

|

|

|

|

|

|

1000 1000 |

|

|

кг/м3. |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

+ |

10Ц |

+ |

10П |

+ |

|

10Щ |

|

|||||||||

|

|

|

10В |

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

ρ В |

ρ Ц |

|

ρ П |

ρ Щ |

|||||||||||||

И тогда расход материалов на 1 м3 бетонной смеси: |

|

|

|

|||||||||||||||||

цемента Ц · х кг; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

воды В · х кг; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

песка П · х, кг; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

щебня Щ · х кг. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Контрольная проверка на плотность: |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

Вx |

|

+ |

Цx |

|

+ |

Пx |

|

+ |

Щx |

|

= 1000 л2. |

||||||||

|

ρ В |

|

|

ρ П |

|

ρ Щ |

||||||||||||||

|

|

|

ρ Ц |

|

|

|

|

|

|

|

||||||||||

На третьем этапе проектирования рассчитывают расход материала при производственном составе, т. е. с учетом влажности песка и щебня; изготовляют контрольный замес (лучше в производственных условиях, применительно к которым были приняты технологические параметры и режимы формования и хранения) и образцы с оценкой свойств бетона в требуемом (обычно в 28-дневном) возрасте. Последнее производят с учетом известного логарифмического закона. На этом этапе завершается проектирование3; состав передается заводу.

Приведенный выше метод расчета состава бетона оптимальной структуры легко и быстро выполняется, если воспользоваться одной из компьютерных программ, а именно Microsoft EXCEL, таблица которой состоит из бесчисленного количества строк (1, 2, 3...) и колонок

1 Все найденные значения Ц, В, П и Щ умножены на 10 потому, что в 1 тонне (1000 кг) каждый 1% составляет 10 кг. Поэтому Ц% составляет Ц 10 кг, и т. д.

2 Если сумма окажется больше или меньше 1000, то надо искать в расчетах арифметическую ошибку.

3 Проектирование оптимального состава может осуществляться и по другим качественным требованиям к бетону: средней плотности, морозостойкости и т. д.

273

(А, В, С, D...). Разместив в колонке «А» наименования показателей свойств, а в колонке «В» соответствующие показатели этих свойств и формулы, необходимые для расчета, можно составить программу, удобную для расчета многих составов бетона с оптимальной структурой (табл. 9.6). Числовой пример — в столбце С.

Таблица 9.6. Последовательность расчета состава бетона оптимальной структуры с

использованием MICROSOFT EXCEL

|

А |

В |

|

|

С |

1 |

Rзад, МПа |

|

|

|

17,5 |

2 |

В*/Ц |

|

|

|

0,25 |

3 |

R*, МПа |

|

|

|

32,2 |

4 |

П/Щ |

|

|

|

0,55 |

5 |

RA |

|

|

|

20,4 |

6 |

(В/Ц)А |

|

|

|

0,55 |

7 |

(В+Ц)А, % |

|

|

|

20 |

8 |

n |

= (LOG(B3/B5)/(LOG(B6/B2)) |

|

0,58 |

|

9 |

(В/Ц)иск |

= В2*((ВЗ/В1)^(1/В8)) |

|

0,72 |

|

10 |

mх |

= (LOG(B3/B5))*B9/((LOG(100/B7)*B6) |

|

0,37 |

|

11 |

ρц, г/см3 |

|

|

|

3,1 |

12 |

ρп, г/см3 |

|

|

|

2,4 |

13 |

ρщ, г/см3 |

|

|

|

2,5 |

14 |

(В + Ц)иск, |

= 100((В9/В2)^(В8/В10)) |

|

19,21 |

|

|

% |

|

|

|

|

|

|

= |

1000000/((10*В14/(1+В9)*В1 |

1))+(10*В14*В9/ |

|

15 |

ρбс, кг/м3 |

/(1+В9))+(10*(100-В14)*В4)/((1+В4)*В12))+ |

+(10*(100- |

2251,05 |

|

|

|

В14)/((1+В4)*В13)) |

|

|

|

16 |

Ц, кг на 1 |

= В14*В15/((1+В9)*100)) |

|

251,87 |

|

м3 |

|

||||

17 |

В, кг на 1 |

= В14*В9*В15/((1+В9)*100)) |

|

180,54 |

|

м3 |

|

||||

18 |

П, кг на 1 |

= (100-В14)*В4*В15/((1+В4)*100)) |

|

645,33 |

|

м3 |

|

||||

19 |

Щ, кг на 1 |

= (100-В14)*В15/((1+В4)*100)) |

|

1173,32 |

|

м3 |

|

||||

Компьютерный метод расчета обладает большой наглядностью. Применение его позволяет после внесения в таблицу расчетных формул:

мгновенно получить результаты с любой заданной точностью; исключить ошибки, которые довольно часто возникают при работе с калькулятором;

одновременно выполнять расчеты нескольких составов бетона при изменении свойств исходных материалов; наблюдать за влиянием отдельных факторов на результаты расчета и анализировать их.

В настоящее время пока еще распространен подбор состава тяжелого бетона по методу «абсолютных объемов», разработанному Б.Г. Скрамтаевым и его научной школой.

На первом этапе принимают исходные данные в отношении проектного класса бетона по прочности и другим свойствам. Для обоснования данных используют технические документы — проект здания или сооружения, проект бетонных элементов, проект органи- зации работ, СНиП и другую проектную и нормативную документацию. Существенной характеристикой бетонной смеси (в зависимости от проектных и производственных условий) принимается подвижность, выражаемая в сантиметрах, или жесткость, выражае- мая в секундах, и определяемые по ГОСТ 10181—81. Производится выбор заполнителей, возможных фракций при их разделении (классификации), а также размера наибольшего

274

зерна (щебня или гравия) в зависимости от вида конструкции и способа укладки бетонной смеси. Обосновываются вид и марка цемента, его минимально допустимое количество в зависимости от условий работы конструкции и подвижности (жесткости) бетонной смеси. Обусловливается рекомендуемый расход воды в зависимости от подвижности бетонной смеси, вида и крупности заполнителя, а именно: чем меньше жесткость (выше пластичность) смеси и мельче наиболее крупный размер щебня (гравия), тем больший расход воды рекомендуется принимать в бетонной смеси, выражаемый в л/м3.

На втором этапе определяют состав бетона расчетно-экспери-ментальным способом в такой последовательности: а) определяют водоцементное отношение (В/Ц) по данным предварительных опытов, которые помогают установить графическую зависимость проч- ности бетона от В/Ц при данной активности цемента и применении принятых местных заполнителей (табл. 9.7). Чаще, однако, пользуются формулой, которая следует из формулы прочности Боло-мея—Скрамтаева:

|

при В/Ц > 0,4 В / Ц = |

|

ARЦ |

, (9,7) |

|||

|

|

Rб + 0,5ARЦ |

|||||

|

|

|

|

|

|

||

|

при В/Ц < 0,4 В/ Ц = |

|

A1RЦ |

|

; (9,7) |

||

|

|

|

|

|

|||

Rб − 0,5A1RЦ |

|

||||||

|

|

|

|

|

|||

Таблица 9.7. Значения коэффициентов А и A1 |

|

|

|||||

|

|

|

|

|

|

|

|

|

Заполнители |

А |

|

|

A1 |

|

|

|

бетона |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Высококачественны |

0,65 |

|

0,43 |

|

|

|

|

е |

|

|

|

|

|

|

|

Рядовые |

0,60 |

|

0,40 |

|

|

|

|

Пониженного |

0,55 |

|

|

0,37 |

|

|

|

качества |

|

|

|

|||

|

|

|

|

|

|

|

|

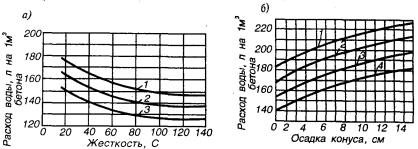

б) определяют расход воды (В) по требуемой подвижности бетонной смеси на основании результатов предварительных испытаний или по таблице, но с обязательным последующим корректированием применительно к исходным материалам (рис. 9.8);

Рис. 9.8. График водопотребности бетонных смесей жестких (а) и пластичных (б), приготовленных с применением портландцемента, песка средней крупности и гравия наибольшей крупности:

1 — 80 мм; 2 — 40 мм; 3 — 20 мм; 4 — 10 мм (при использовании вместо гравия щебня расход воды увеличивают на 10 л. При использовании пуццоланового портландцемента расход воды увеличивают на 15—20 л. При применении мелкого песка расход воды увеличивают на 10—20 л)

в) находят расход цемента (Ц): Ц = В:В/Ц. Может оказаться, что полученная величина расхода цемента на 1 м3 бетона ниже допустимого нормами минимума и принятого по таблицам на первом этапе подбора. Тогда величину Ц увеличивают до требуемой нормы с соответствующим увеличением количества воды В, с тем чтобы неизменным оставалось

275

расчетное водоцементное отношение. Следует отметить, что минимально допустимый расход цемента для бетонных конструкций 200 кг/м3, для железобетонных — 220 кг/м3; г) по полученным значениям В/Ц и Ц устанавливают так называемый коэффициент раздвижки (α) зерен щебня или гравия, который вводят в расчеты для увеличения количества песка, чтобы повысить подвижность бетонной смеси за счет отдаления (раздвижки) зерен щебня или гравия друг от друга. Чем выше требуемая пластичность бетонной смеси, тем дальше должны быть отдалены зерна щебня и, следовательно, больше величина а. Она возрастает также при увеличении расхода цемента и принимается: для подвижных смесей — 1,25—1,55, для жестких бетонных смесей —

1,05—1,15;

д) определяют расход щебня (или гравия) по формуле

Щ = |

1000 |

|

; (9.9) |

||

|

|

|

|||

αν пуст.Щ |

+ |

1 |

|||

|

|

ρ0нас.Щ |

ρ Щ |

|

|

|

|

|

|

||

е) определяют расход песка по формуле

П= (1000 − Ц / ρ Ц − В − Щ / ρ Щ ) ρ П . (9.10)

Вдвух последних формулах νпуст = 1-(ρ0Щ/ρЩ); ρЦ, ρП и ρЩ — истинные плотности соответственно цемента, песка и щебня; ρ0нас.Щ — насыпная плотность крупного

заполнителя (щебня или гравия).

Формулы нетрудно выводятся из условий, что сумма абсолютных объемов исходных материалов в 1 м3 уплотненной бетонной смеси близка к 1000 л и что объем пустот в

щебне ν пуст.Щ Щ заполняется суммой объемов песка, цемента и воды при некоторой

ρ

раздвижке крупных зерен (что учитывается сомножителем α).

После определения количества компонента расчетная средняя плотность бетонной смеси равна ρб.с= Ц + П + Щ + В (кг/м3). У тяжелых бетонов величина ρб.с обычно не превышает

2500 кг/м3.

На третьем этапе подбора проверяют проектный состав бетона. С этой целью приготовляют пробный замес и определяют подвижность или жесткость бетонной смеси. Если величина этой характеристики окажется на уровне заданной, то из смеси изготовляют контрольные образцы из расчета не менее трех на каждый срок испытания. Их хранят в течение суток в помещении при температуре 16—20°С, а оставшееся время до испытания — в специальной камере или в нормальных температурно-влажностных условиях (температура 20°С; влажность воздуха 95—100%). Если величина подвижности окажется меньше заданной, то постепенно увеличивают содержание воды и цемента в бетонной смеси, сохраняя постоянным водоцементное отношение. Если подвижность окажется больше заданной, то в бетонную смесь добавляют песок и щебень (или гравий), сохраняя их отношение по массе. Получив величину подвижности на уровне заданной, изготовляют пробные образцы, выдерживают и испытывают их для проверки соответствия прочности и других свойств бетона заданным техническим требованиям.

Состав бетона представляют в двух выражениях: номинальном и производственном. Номинальный — это когда расходы материалов на 1 м3 бетонной смеси относят к расходу цемента в виде Ц/Ц:П/Ц:Щ:Ц = 1:П/Ц:Щ/Ц. Данная пропорция показывает, сколько частей сухого песка и сухого щебня приходится на 1 часть (по массе) цемента при приготовлении 1 м3 бетона. Обязательно указывают также величину В/Ц. Переход от номинального состава к производственному связан с учетом естественной влажности заполнителей. Для этого определяют влажность и реальное содержание влаги (воды) в песке и щебне. Эту воду вычитают из расчетного расхода воды, а при дозировании на заводах ее засчитывают

276

с массой заполнителей, к которым добавляют их массу, равную соответствующим массам воды в сырых заполнителях.

Приготовление бетонной смеси и ее свойства. Запроектированный номинальный состав,

пересчитанный на производственный состав бетонной смеси, передают на завод для изготовления изделий или конструкций. На бетонном заводе в соответствии с заданным составом производится дозирование путем отвешивания (реже - объемного отмеривания) принятых исходных материалов — цемента, песка, щебня, воды и др. Дозирование осуществляют с помощью автоматических, реже ручных дозаторов. Порции материалов по проектному составу направляют в бетоносмесительные машины с принудительным или свободным (гравитационным) смешиванием отдозированных материалов. Емкости бетоносмесителей колеблются от 100 до 250 л в передвижных (рис. 9.9) и от 250 до 4500 л в стационарных установках (рис. 9.10). Чем менее подвижными, жесткими ожидаются смеси, тем целесообразнее использовать принудительное перемешивание, осуществляемое с помощью противоточ-ных или роторных бетоносмесителей. Главным смешивающим органом в них служат лопасти или лопатки, а смесь размещается в горизонтальных чашах при периодическом выпуске смеси или в цилиндрических барабанах — при непрерывном действии смесителя. Бетоносмесители непрерывного действия имеют большую производительность (до 120 м3/ч) и меньшую удельную затрату электроэнергии, чем бетоносмесители периодического действия.

При изготовлении мелкозернистых и песчаных бетонных смесей нередко используют и другие типы смесителей, например шнековые с приводным горизонтальным валом, размещенным вдоль лотка, или струйные непрерывного действия с перемешиванием в «кипящем» слое в зоне электрического поля во встречных потоках противоположно направленных струй сжатого воздуха. Процессы дозирования, загрузки и перемешивания контролируют электропневматической системой, особенно на стационарных заводах.

Хорошо перемешанная, однородная бетонная смесь выгружается в бункер или транспортную емкость (автомобильные вагонетки, бадьи, бетононасосы, трубопроводы и др.). Если смесь обладает высокой пластичностью, то в пути следования к месту ее укладки предусматриваются специальные меры для предотвращения расслаивания, например дополнительное перемешивание или транспортирование сухой смеси с внесением расчетной порции воды в пути следования к объекту, введение добавочных веществ — минеральных, пластифицирующих и др.

При выходе из смесительного аппарата фактический объем бетонной смеси значительно меньше суммы объемов применяемых материалов, как компонентов смеси. Так, если сумму объемов исходных сухих материалов бетонной смеси обозначить как x+y+z, то фактический объем (Vб) бетонной смеси составит Vб = r(x+y+z), где r < 1 называется коэффициентом выхода бетона. В зависимости от состава бетона коэффициент выхода

277

колеблется в пределах от 0,55 до 0,75. Такое снижение фактического объема бетона по сравнению с суммой объемов сухих материалов объясняется тем, что часть песка и тем более цемент размещаются в межзерновом пространстве крупного заполнителя. При назначении емкости бетоносмесителя необходимо принимать не менее суммы объемов сухих материалов, т. е. (x+y+z) литров, так как поступающие сухие материалы занимают до перемешивания объем, почти равный сумме их объемов в отдельности. С учетом коэффициента выхода рассчитывают количество (n) замесов в бетоносмесителе данной емкости (а) для получения определенного количества бетонной смеси (В), а именно: п =

В/(rа).

Подобно другим конгломератным смесям, бетонная представляет собой дисперсную систему, в которой в роли дисперсионной среды выступает цементное тесто, а твердой дисперсной фазой является механическая смесь мелких и крупных заполнителей. Если при необходимости в бетонную смесь были добавлены порошкообразный наполнитель или иной микродисперсный компонент, растворимый или нерастворимый в воде, то они, являясь по размеру частиц соизмеримыми с частицами цемента, относятся к дисперсионной среде. Понятно, что эта среда является микрогетерогенной, поэтому после отвердевания в бетоне она образует цементный камень сложного состава, называемый, по выражению проф. В.Н. Юнга, микробетоном. На стадии проектирования состава бетонной смеси предусматривается, чтобы все компоненты в бетонной смеси находились на возможно более малых расстояниях друг от друга, с тем чтобы на микро- и макроуровнях полнее проявлялись внутренние силы взаимодействия частиц. Особенно важно, чтобы была обеспечена оптимизация структуры бетонной смеси, при которой цементное тесто образует непрерывную пространственную сетку (матрицу) в смеси при минимальном отношении массы жидкой (В) и твердой (Ц, Т) фаз (В/Ц или В/Т) и принятых технологических условиях изготовления и применения бетонной смеси. Если снижение этого фазового отношения продолжить, то неизбежно образование дискретности (прерывистости) пленки водной среды на высокоразвитой поверхности частиц цемента и других микронаполнителей. Оптимизация заключается и в том, что полученная бетонная смесь однородна по пространственному расположению в ней микро- и макрочастиц. Кроме того, заполнители образуют достаточно плотную смесь, что желательно для снижения расхода вяжущего вещества и стоимости бетона.

Бетонная смесь направляется для формования из нее изделий или конструкций (монолитных или сборных). Если параметры последующих технологических операций (транспортирования, формования, уплотнения) с бетонной смесью были учтены на стадии проектирования ее состава, то эти операции не вызывают каких-либо неожиданностей в поведении смеси. Она транспортируется без расслаивания и разрывов в потоке, формуется и уплотняется без необходимости увеличения или снижения интенсивности механических воздействий, кроме тех, которые были учтены на стадии проектирования состава бетонной смеси. Минимум неожиданностей возникает на стадии тепловлажностной обработки отформованных изделий и конструкций, поскольку реальные ее режимы были по возможности учтены на стадии проектирования состава бетона.

Однако в производственных условиях всегда возможны отклонения от технологических параметров и режимов, принятых при проектировании состава смеси. В результате таких отклонений бетонная смесь может оказаться недостаточно подвижной и удобообрабатываемой на какой-либо стадии производственного цикла. Особенно важно иметь подвижные смеси при изготовлении армированных изделий. Чтобы уменьшить связанные с этим технологические дефекты в изделиях (конструкциях), контролируют реологические характеристики бетонной смеси. Простейшими и имеющими, в известной мере, физический смысл реологическими характеристиками на производстве и в лабораториях приняты в настоящее время подвижность и жесткость бетонной смеси, косвенно отражающие ее вязкостные свойства. Если показатели этих свойств

278

поддерживать в заданном пределе допустимых отклонений, технологический процесс изготовления изделий (конструкций) окажется нормальным и бездефектным. Подвижность отражает способность бетонной смеси, которой была предварительно придана некоторая условная форма, например правильного усеченного конуса, деформироваться под влиянием собственной тяжести, расплываясь или ссаживаясь и приобретая иную форму или сохраняя ее при других размерах. Подвижность бетонной смеси измеряют с помощью стандартного металлического конуса (рис. 9.11), который заполняют испытуемой смесью с послойным уплотнением. При осторожном подъеме металлической формы бетонный конус осаживается под собственной тяжестью. Если величина осадки конуса находится в пределах 2—4 см, то смеси относят к малоподвижным, 4—12 см — к подвижным и более 12 см — к текучим (литым). При осадке конуса, равной нулю, смесь — жесткая, и тогда ее удобоукладываемость оценивается с помощью специального прибора для определения условного показателя жесткости.

Жесткость бетонной смеси характеризуют продолжительностью (с) вибрирования на стандартной виброплощадке (частота колебаний 3000 колебаний в минуту, амплитуда колебаний -0,5 мм), необходимого для выравнивания и уплотнения предварительно отформованного конуса бетонной смеси в приборе для определения жесткости (рис. 9.12). Цилиндрическое кольцо прибора, внутренний диаметр которого 240 мм, устанавливают и жестко закрепляют на лабораторной виброплощадке. В кольцо вставляют и жестко закрепляют стандартный конус высотой 200 мм, который заполняют бетонной смесью в установленном по стандарту порядке и после этого снимают. Диск прибора с помощью штатива опускают на поверхность отформованного конуса бетонной смеси. Затем од- новременно включают виброплощадку и секундомер и наблюдают за выравниванием и уплотнением бетонной смеси в цилиндре. Секундомер останавливают, как только начнется выделение цементного теста из двух отверстий диска. Продолжительность виброуплотнения является характеристикой жесткости бетонной смеси. В целях большей точности измерения жесткости из одной пробы бетонной смеси вычисляют среднее двух определений.

К особо жестким относят смеси при времени вибрации 13 с и более, к жестким — 5—12 с, к малоподвижным — менее 5 с.

Показатели подвижности и жесткости назначают с учетом густоты расположения арматуры, характера изделия, средств уплотнения и др. Так, например, при изготовлении тонкостенных густоармированных конструкций осадку конуса принимают 4 — 6 см, а при транспортировании смеси по трубам с помощью насосных установок показатель подвижности увеличивают до 8 — 10 см.

279

Регулирование указанных реологических характеристик бетонной смеси достигается правильным проектированием состава, а при необходимости — введением в смесь пластифицирующих и других химических добавок. Их количество строго обосновывается, поскольку оно влияет на проектный состав бетона.

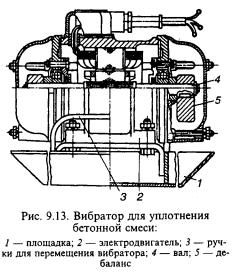

Производственные операции при приготовлении бетона. Приготовленная бетонная смесь в форме распределяется механическим укладчиком или, что реже, вручную. В зависимости от разновидности изделий применяют бетоноукладчики различных конструк- ций — с бункерами и питателями, с копиропитателями, с челюстными затворами и т. п. Бетонную смесь, уложенную в форму, подвергают уплотнению. Наиболее типичным способом уплотнения является вибрирование. Частые колебания, создаваемые вибратором (рис. 9.13), передаются бетонной смеси и всем ее частицам, вызывая их колебательные движения. В результате снижаются силы вязкостного трения и сцепления, т. е. преодолевается реологическое сопротивление при размещении смеси и сближении частиц. Наибольший эффект уплотнения бетонной смеси вибрированием достигается при резонансных режимах, когда частоты вынужденных колебаний частиц совпадают с частотами собственных колебаний вибратора. Эффективность виброуплотнения в значительной мере зависит от двух основных параметров — интенсивности вибрирования и продолжительности.

Интенсивность вибрирования характеризуется величиной амплитуды колебаний, равной половине наибольшего перемещения частицы, и частотой вынужденных колебаний, т. е. числом периодов колебаний в секунду. Об интенсивности виброуплотнения судят по амплитудному значению ускорения, сообщаемого колеблющимся частицам, при некоторой угловой скорости

ω = ar 2 = a4π 2 f 2 , (9.11)

где ω — ускорение, сообщаемое частицам, см/с2; а — амплитуда колебаний, мм; f — частота колебаний, Гц; r — угловая скорость (рад/с). Интенсивность виброушютнения (по Шмигальскому В.Н.) характеризуется произведением скорости колебаний на ускорение и может быть вычислена по формуле

U =νω = 8π 3a2 f 3 , (9.12)

где U — интенсивность виброушютнения, см2/с3; ν — скорость колебаний (ν = aω = a2πf); ω — ускорение.

Интенсивность виброуплотнения выражают обычно в единицах ускорения силы тяжести. Эта характеристика интенсивности показывает, во сколько раз ускорение, полученное частицами бетонной смеси при вибрировании, больше ускорения силы тяжести.

Продолжительность виброуплотнения неразрывно связана с параметрами вынужденных колебаний. При заданных параметрах для каждой бетонной смеси существует своя,

280