- •Часть 1

- •Глава 1

- •1.1. Общие сведения

- •1.2. Расчет настроек регуляторов в одноконтурных аср

- •1.3. Расчет настроек регуляторов в многоконтурных аср

- •1.3.1. Комбинированные аср

- •1.3.2. Каскадные аср

- •1.3.3. Аср с дополнительным импульсом по производной из промежуточной точки

- •1.3.4. Взаимосвязанные системы регулирования

- •1.4. Системы регулирования объектов с запаздыванием и нестационарных объектов

- •1.4.1. Регулирование объектов с запаздыванием

- •1.4.2. Регулирование нестационарных объектов

- •1.5. Предварительный выбор структуры

- •1.6. Оптимальная фильтрация и прогнозирование случайных процессов. Оптимальное оценивание состояния объекта

- •Глава 2

- •2.1. Последовательность выбора системы автоматизации*

- •2.2. Регулирование основных технологических параметров

- •2.3. Регулирование процессов в химических реакторах

- •2.3.2. Регулирование реакторов с перемешивающим устройством

- •2.3.3. Особенности регулирования трубчатых реакторов

- •Часть 2

- •Глава 3

- •Глава 4

- •4.1. Типовые задачи вычисления неизмеряемых величин и обобщенных показателей

- •4.2. Вычисление интегральных и усредненных значений измеряемых величин

- •4.3. Учет и компенсация динамических связей между измеряемыми величинами

- •4.4. Вычисление неизмеряемых величин по уравнениям регрессии (косвенные измерения)

- •4.5. Автоматическая расшифровка хроматограмм

- •4.6. Прогнозирование показателей процесса

- •Глава 5

- •5.1. Формирование критериев оптимальности

- •5.2. Типовые постановки задач оптимального управления технологическими процессами

- •5.3. Декомпозиция и агрегирование оптимизационных задач

- •5.4. Управление технологическими процессами с параллельной структурой

- •5.5. Оптимальное управление системами с последовательной структурой и с рециклами

- •5.6. Способы упрощения решения задач оптимального управления технологическими процессами

- •5.7. Оптимальное управление периодическими процессами

- •5.8. Уточнение модели управляемого объекта по данным текущих измерений

- •Часть 8

- •Глава 6 техническое обеспечение систем управления

- •6.1. Управляющий вычислительный комплекс

- •6.2. Устройства связи с объектом

- •6.3. Устройства связи с оперативным персоналом

- •6.4. Архитектура управляющих вычислительных комплексов

- •6.5. Системы непосредственного цифрового управления

- •Глава 7

- •7.1. Основные понятия

- •7.2. Специальное программное обеспечение асутп

- •7.3. Разработка функционально алгоритмической структуры асутп*

- •8.1. Асутп микробиологического синтеза лизина ' в биореакторах периодического действия

5.2. Типовые постановки задач оптимального управления технологическими процессами

1. Пуск и останов единичного агрегата. С ростом производительности агрегатов задача оптимального автоматизированного управления процессами пуска и останова приобретает все большее значение как в отношении потерь продукта, зависящих от длительности этих процессов, так и в отношении безаварийности их проведения. Эта задача часто состоит в переводе объекта из фиксированного начального состояния в фиксированное конечное за минимальное время при выполнении ограничений, гарантирующих безопасность пуска и останова.

Например, при пуске барабанного котлоагрегата скорость изменения температуры металла труб пароперегревателя в местах заделки этих труб в барабан котла должна быть ограничена ввиду возникающих здесь термических напряжении.

Формализуем задачу пуска аппарата, введя обозначения:

х—вектор переменных, характеризующих состояние аппарата;

и—вектор управляющих переменных.

Критерием оптимальности служит продолжительность пуска:

I=T= (5.13)

(5.13)

Условия, определяющие множество допустимых решений, представляют собой следующую совокупность:

ограничений, наложенных на каждую из составляющих вектора х и и

![]() ,

,

![]() (5.14а)

(5.14а)

![]()

![]() (5.146)

(5.146)

условий, определяющих состояние процесса в конце и в начале пуска

х(0)=х0, х(Т)=ХT; (5.15)

связей между переменными состояния и управляющими воздействиями, которые в большинстве случаев имеют форму обыкновенных дифференциальных уравнений

![]()

![]() (5.16)

(5.16)

Ограничения на каждую из переменных состояния могут зависеть от других переменных. Такие ограничения можно привести к виду

Fk(x(t)) 0, i[0,T] k=1,2, ... (5.17)

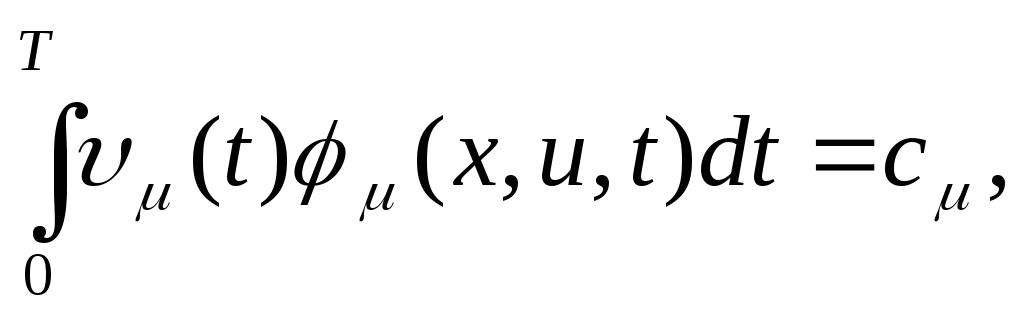

Часто существуют ограничения на общий ресурс управляющих воздействий за весь интервал пуска:

=1,2,...

(5.18)

=1,2,...

(5.18)

Таким образом, задача пуска аппарата, останова и перевода с одного режима на другой (5.13)—(5.17) представляет собой вариационную задачу оптимального управления, усложненную ограничениями (5.17) на переменные состояния и условиями (5.18) на управляющие воздействия.

2. Пуск системы взаимосвязанных агрегатов. В том случае, когда рассматривают задачу пуска не единичного агрегата, а системы взаимосвязанных агрегатов, резко возрастают размерности векторов состояния и управления и, что самое главное,

Рис. 5.2. Граф, соответствующий пуску производства:

сплошные линии — критический путь; пунктир — логические операции

добавляются логические условия, отражающие тот факт, что некоторый аппарат можно запускать только после того, как переменные состояния связанных с ним аппаратов достигнут определенных значений.

В ряде случаев последовательность пуска производства можно изобразить в форме графа, каждому узлу которого соответствует операция, заключающаяся в окончании того или иного этапа пуска, а каждому ребру — продолжительность соответствующего этапа. Подобный граф позволяет выявить этапы пуска, лимитирующие ускорение пуска всего производства (критический путь). Этапы пуска производства, лежащие на критическом пути, нужно оптимизировать, чтобы ускорить пуск производства в целом (рис. 5.2).

Все операции пуска делятся на логические (изменение заданий регуляторам, переключение запорных органов и т. п.), контрольные (контроль параметров состояния оборудования, проверка работы схем защиты и т. п.) и собственно операции включения агрегата.

3. Оптимизация статического установившегося режима. Большую часть времени аппараты работают в установившемся режиме. Этот режим может быть статическим (когда все переменные, характеризующие его, неизменны во времени) или циклическим (когда все переменные или часть из них периодически изменяются).

В статическом режиме при каждом значении вектора внешних воздействий (состав сырья, параметры окружающей среды и т. п.) нужно найти такие управления, чтобы показатель эффективности работы аппарата был максимален. Используя те же обозначения, что и в задаче пуска (5.13) — (5.18), получим

![]() (5.19)

(5.19)

при ограничениях (5.14), (5.17) и связях между х и и, определяемых статическими характеристиками аппарата

f(х,и)=0,

v=![]() .

(5.20)

.

(5.20)

Ограничения типа (5.18) также существуют во многих случаях. В этой задаче х и и - уже не вектор-функции, как в задаче пуска, а векторы. Если функции, определяющие задачу, непрерывны по совокупности переменных, то задача оптимизации статического режима представляет собой задачу математического программирования.

4. Оптимизация циклического установившегося режима. Для более широкого класса режимов — циклических — критерием оптимальности является среднее значение функции f0 за период цикла Т:

.

(5.21)

.

(5.21)

Связи между переменными состояния х и управляющими воздействия и характеризуют динамику процесса и имеют форму (5.16), ограничения (5.14) остаются в силе, а интегральные ограничения на управления задаются в среднем за цикл:

![]() (5.22)

(5.22)

Они могут соответствовать ограничениям на средний расход сырья, электроэнергии и т. п.

Краевые условия для дифференциальных уравнений (5.16) в циклическом режиме, как правило, не фиксированы, однако ввиду непрерывности переменных состояния и их периодичности справедливы равенства

x(T)=x(0);

=![]() ,

(5.23)

,

(5.23)

что эквивалентно требованиям

=

=![]() .

(5.24)

.

(5.24)

В этой задаче, кроме законов изменения управляющих переменных и связанных с ними переменных состояния, нужно еще оптимально выбрать длительность цикла Т. Часто форму изменения управляющих воздействий задают с точностью до нескольких параметров. Например, считают их синусоидальными. Тогда нужно найти амплитуды и средние значения управляющих переменных, а также фазовые сдвиги между ними.

5. Оптимизация режима в аппарате периодического действия. В аппаратах периодического действия сырье периодически загружают в аппарат, а готовый продукт периодически выгружают из него. Продолжительность цикла, а также закон изменения управляющих воздействий за время цикла подлежат оптимальному выбору.

Пусть функция f0(х, и) определяет, как и выше, мгновенную продуктивность процесса, учитывая скорость образования полезного продукта, затраты на управление и т. п. Обозначим О продолжительность загрузки и выгрузки, а Т—продолжительность работы аппарата в каждом цикле. Учтем также, что загрузка и выгрузка связаны не только с затратами времени, но и с затратами трудовых и материальных ресурсов на сырье, регенерацию катализатора и т. п. Величину этих затрат, которые обычно не зависят от длительности цикла, обозначим А. Тогда критерий оптимальности задачи запишется в виде

(5.25)

(5.25)

Максимум этого выражения нужно найти при условиях (5.16), записанных в форме дифференциальных уравнений, и при фиксированных значениях переменных состояния

x(0)=x0;

=![]() .

(5.26)

.

(5.26)

Что касается конечных значений этих переменных Ху (Т), то, как правило, некоторые из них фиксированы, а остальные свободны:

x(T)=xT;

=![]() ;

k<m.

;

k<m.

Условия типа (5.14) и (5.17) также могут иметь место. Выбору подлежат управляющие воздействия и(t) и рабочее время цикла Т.

6. Календарное планирование работы аппарата. В предыдущих задачах предполагалось, что собственные характеристики аппарата и условия, в которых он работает, неизменны. В действительности же и те, и другие могут изменяться во времени. Например, по некоторому закону могут меняться заданная производительность или поставки сырья. Как правило, эти изменения происходят значительно медленнее, чем переходные процессы в аппарате, поэтому связи между состояниями х и управлениями и задают в квазистатической форме:

![]() =

=![]() (5.27)

(5.27)

Производительность аппарата по тому или иному продукту для каждого момента I должна лежать в заданном интервале:

![]() =1,2,...

(5.28)

=1,2,...

(5.28)

Если в схеме имеются емкости, то на уровень в них наложены ограничения:

![]() t;

t;

![]()

![]() (5.29)

(5.29)

где

![]() и

и![]() - максимальный и минимальный уровни вi-той

емкости; hi(х,

и, t)

-—разность потоков, втекающих в i-тую

емкость и вытекающих из нее в момент

t.

- максимальный и минимальный уровни вi-той

емкости; hi(х,

и, t)

-—разность потоков, втекающих в i-тую

емкость и вытекающих из нее в момент

t.

Если через Т обозначить интервал планирования, то критерием оптимальности может служить интегральная эффективность аппарата за этот интервал:

(5.30)

(5.30)

Существенно усложняется задача календарного планирования, когда за время Т нужно в одном аппарате выпускать последовательно несколько различных продуктов. В этом случае появляются добавочные целочисленные управления , принимающие значение 1, когда -тый продукт выпускается, и значение 0, когда он не выпускается:

![]()

![]() k

k

Второе

из условий означает, что в каждый момент

времени выпускается только один из

продуктов. В условия (5.28) целочисленные

управления

войдут в качестве множителей при ,

![]() и

и![]() .

Если заданы объемы производстваc

по каждому продукту, то

.

Если заданы объемы производстваc

по каждому продукту, то

=

1,2, ... (5.31)

=

1,2, ... (5.31)

Учет потерь времени и материальных затрат, обусловленных переходом с производства продукции одной марки на продукцию другой, еще более усложняет формулировку и решение задачи календарного планирования.

7

.

Оптимальный режим работы параллельных

агрегатов; распределение нагрузок.

Задача формулируется следующим образом:

требуется выбрать нагрузку каждого из

агрегатов и состав работающих агрегатов,

включенных параллельно (рис. 5.3, а), если

общая нагрузка (суммарный расход сырья)

задана, а общая производительность

должна быть максимальна.

.

Оптимальный режим работы параллельных

агрегатов; распределение нагрузок.

Задача формулируется следующим образом:

требуется выбрать нагрузку каждого из

агрегатов и состав работающих агрегатов,

включенных параллельно (рис. 5.3, а), если

общая нагрузка (суммарный расход сырья)

задана, а общая производительность

должна быть максимальна.

Рис. 5.3. Система параллельных агрегатов:

а — структура; б — зависимость нагрузки агрегата от расхода сырья

Для каждого из агрегатов известна нагрузочная характеристика — зависимость производительности Рi от расхода сырья xi (рис 5.3,6). Общее число агрегатов обозначим п, а суммарную производительность—Р. Тогда критерий оптимальности запишется в виде

.

(5.32)

.

(5.32)

Запишем ограничения на множество допустимых решений:

xi=0

или

![]() .

(5.33)

.

(5.33)

Первое

из этих условий относится к случаю,

когда агрегат выключен, второе—к

случаю, когда он работает. Условия

(5.33) удобно переписать, исключив слово

«или», но введя добавочную целочисленную

переменную i

равную

1, когда i-тый

агрегат включен, и нулю, когда он

выключен. Перепишем xi

в виде

![]() .

Тогда условия (5.33) соответствуют

ограничениям на множество значений

переменных х

и :

.

Тогда условия (5.33) соответствуют

ограничениям на множество значений

переменных х

и :

![]() ;

i={0,1};

i=

;

i={0,1};

i=![]() (5.33а)

(5.33а)

Заданию суммарной нагрузки по сырью соответствует требование

![]() (5.34)

(5.34)

С учетом целочисленных переменных критерий оптимальности перепишется в виде

![]() (5.32а)

(5.32а)

Его нужно максимизировать при условиях (5.33а), (5.34). Наличие целочисленных переменных значительно усложняет решение этой задачи.

Рассмотрим некоторые варианты постановки задачи распределения.

А.

Минимизация затрат.

Пусть задан не суммарный расход, сырья,

а суммарная производительность Р.

Нужно выбрать такие состав и нагрузки

действующих агрегатов, чтобы суммарные

затраты S

были минимальны. При этом затраты,

связанные с i-тым

агрегатом, определяются в общем случае

не только затратами на сырье Ц![]() ;

(где Ц—стоимость

1 м3

сырья), но и амортизационными отчислениями,

зависящими от стоимости агрегата Ai

и коэффициента амортизационных

отчислений k.

Величина

Аi,

может включать и стоимость обслуживания

i-го

агрегата. Задача примет вид:

;

(где Ц—стоимость

1 м3

сырья), но и амортизационными отчислениями,

зависящими от стоимости агрегата Ai

и коэффициента амортизационных

отчислений k.

Величина

Аi,

может включать и стоимость обслуживания

i-го

агрегата. Задача примет вид:

![]()

При этом нужно учесть ограничения (5.33 а).

Б. Вероятностный характер нагрузки. Выше предполагали, что суммарный расход сырья С задан. Между тем, в некоторых случаях величину С следует считать случайной. Например, в системе параллельно работающих печей задан суммарный расход топлива. Однако нагрузочная характеристика учитывает не расход топлива, а количество тепла, поступающего в печь с топливом. Таким образом, С в условии (5.34) представляет собой суммарный расход энергии топлива, зависящий от его состава, который оперативно не измеряют или же измеряют с большой ошибкой. В этом случае решение должно быть оптимально в среднем на множестве возможных значений с учетом их вероятности.

В.

Учет динамических факторов.

Нагрузочная характеристика, показанная

на рис. 5.3,6, определена не для всех

значений xi.

В

частности, агрегат не может работать

на отрезке от 0 до

![]() ,

поэтому не каждое значение суммарной

производительности можно обеспечить,

даже установив несколько агрегатов. В

таком случае может оказаться

необходимым использование промежуточных

емкостей (рис. 5.4). Производительность

при такой схеме может периодически

меняться и быть то больше, то меньше

заданной Р.

Нужно учесть ограничения на степень

заполнения каждой емкости. Переход к

периодическому изменению

производительности, которая в среднем

равна заданной, может оказаться выгоднее

и в экономическом отношении. Действительно,

если часть периода агрегат работает

при нагрузке

,

поэтому не каждое значение суммарной

производительности можно обеспечить,

даже установив несколько агрегатов. В

таком случае может оказаться

необходимым использование промежуточных

емкостей (рис. 5.4). Производительность

при такой схеме может периодически

меняться и быть то больше, то меньше

заданной Р.

Нужно учесть ограничения на степень

заполнения каждой емкости. Переход к

периодическому изменению

производительности, которая в среднем

равна заданной, может оказаться выгоднее

и в экономическом отношении. Действительно,

если часть периода агрегат работает

при нагрузке

![]() ( (рис.

5.3, б),

а оставшуюся часть периода агрегат

выключен, причем время работы выбрано

так, что средний расход сырья равен

( (рис.

5.3, б),

а оставшуюся часть периода агрегат

выключен, причем время работы выбрано

так, что средний расход сырья равен

![]() ,

то вместо производительности Рi(хi)

будет получена средняя за период

производительность

,

то вместо производительности Рi(хi)

будет получена средняя за период

производительность

![]() (хi),

которая больше Рi(

(хi),

которая больше Рi(![]() ).

).

8. Оптимальный режим работы последовательных агрегатов (многостадийных процессов). Возможная словесная постановка задачи последовательных агрегатов такова: требуется выбрать режим последовательно соединенных агрегатов так, чтобы при заданной общей производительности и заданных характеристиках конечного продукта затраты на его получение были минимальны.

Рис, 5.4. Схема аппарата с последовательно включенными емкостями

Введем обозначения: хi+1 - вектор, характеризующий состояние продукта на выходе i-го аппарата; ui - режимные переменные i-го аппарата, они являются управляющими воздействиями. Каждый из агрегатов (стадий процесса) характеризуется затратами, которые зависят от типа агрегата, от векторов ui и хi (параметры потока на входе в i-тый аппарат). Обозначим эти затраты f0(хi, ui).

Минимуму суммарных затрат соответствует критерий вида

![]() (5.35)

(5.35)

На переменные хi, ui наложены условия двух типов: автономные ограничения

xiVi;

uiUi;

i=![]()

и ограничения, связывающие состав продукта на выходе каждого агрегата (каждой стадии) с составом на входе и режимными переменными:

x(i+1)v

=fv(x1,

ui,

i)

i=![]() ;

=

;

=![]() .

(5.36)

.

(5.36)

Подчеркнем, что в левой части этих равенств фигурирует у-тая составляющая вектора xi+1, а в функцию fv входят в общем случае все составляющие вектора xi.

Для многих задач оптимизации последовательно включенных агрегатов в химической технологии начальное состояние x1 нельзя считать фиксированным. Состав сырья может изменяться в некоторых пределах, причем эти изменения не всегда можно контролировать. В таком случае управляющие переменные ui можно выбирать либо оптимально в среднем на всем множестве изменения вектора x1, либо (как было сказано в разд. 5.1) они должны быть оптимальны для самого неблагоприятного состава сырья.

9. Согласование работы периодически- и циклическидействующих аппаратов. Производительность аппаратов периодического действия и аппаратов, работающих в циклическом установившемся режиме, периодически изменяется. В том случае, когда эти аппараты работают параллельно на общего потребителя, возникает задача такого выбора сдвигов между моментами начала циклов, при котором отклонение текущей производительности от ее среднего значения минимально.

Для формализации задачи введем обозначения: fi (t-i) — периодическая с периодом Т функция, выражающая зависимость производительности i-го аппарата, от времени; i - время сдвига начала цикла i-го аппарата по отношению к началу цикла первого аппарата (1 =0).

Оценивая отклонение от средней производительности функционалом

(5.37)

(5.37)

приходим к задаче выбора вектора с составляющими i, минимизирующего (5.37). Величина М равна

Рассматривая задачу оптимизации агрегата периодического действия, считали продолжительность цикла параметром, подлежащим оптимальному выбору. Если же несколько аппаратов работают параллельно, то продолжительность цикла каждого из них нельзя выбирать независимо. Часто требуется, например, чтобы между остановкой одного агрегата для выгрузки и началом выгрузки следующего агрегата прошло некоторое время , так как загрузку и выгрузку нескольких агрегатов производит одно устройство с ограниченной производительностью. Аналогичная ситуация возникает в системе параллельно действующих аппаратов с периодической регенерацией катализатора. Критерий оптимальности в этом случае представляет собой сумму функционалов вида (5.25), в каждом из которых величины T, , А, как и функция f0, имеют индекс номера аппарата. В задачу следует добавить условие

|(ti+Ti+i)-( tv+Tv+v)|; v1, (5.38)

где ti и tv моменты начала циклов для i-го и v-го аппаратов.

Методы оптимизации широко используют не только для оптимального управления технологическими процессами, но и для оптимального проектирования устройств переработки информации, алгоритмов идентификации объектов, алгоритмов автоматической стабилизации. Подобные задачи рассмотрены в разд. 1.5; 3.2; 3.3.