- •Часть 1

- •Глава 1

- •1.1. Общие сведения

- •1.2. Расчет настроек регуляторов в одноконтурных аср

- •1.3. Расчет настроек регуляторов в многоконтурных аср

- •1.3.1. Комбинированные аср

- •1.3.2. Каскадные аср

- •1.3.3. Аср с дополнительным импульсом по производной из промежуточной точки

- •1.3.4. Взаимосвязанные системы регулирования

- •1.4. Системы регулирования объектов с запаздыванием и нестационарных объектов

- •1.4.1. Регулирование объектов с запаздыванием

- •1.4.2. Регулирование нестационарных объектов

- •1.5. Предварительный выбор структуры

- •1.6. Оптимальная фильтрация и прогнозирование случайных процессов. Оптимальное оценивание состояния объекта

- •Глава 2

- •2.1. Последовательность выбора системы автоматизации*

- •2.2. Регулирование основных технологических параметров

- •2.3. Регулирование процессов в химических реакторах

- •2.3.2. Регулирование реакторов с перемешивающим устройством

- •2.3.3. Особенности регулирования трубчатых реакторов

- •Часть 2

- •Глава 3

- •Глава 4

- •4.1. Типовые задачи вычисления неизмеряемых величин и обобщенных показателей

- •4.2. Вычисление интегральных и усредненных значений измеряемых величин

- •4.3. Учет и компенсация динамических связей между измеряемыми величинами

- •4.4. Вычисление неизмеряемых величин по уравнениям регрессии (косвенные измерения)

- •4.5. Автоматическая расшифровка хроматограмм

- •4.6. Прогнозирование показателей процесса

- •Глава 5

- •5.1. Формирование критериев оптимальности

- •5.2. Типовые постановки задач оптимального управления технологическими процессами

- •5.3. Декомпозиция и агрегирование оптимизационных задач

- •5.4. Управление технологическими процессами с параллельной структурой

- •5.5. Оптимальное управление системами с последовательной структурой и с рециклами

- •5.6. Способы упрощения решения задач оптимального управления технологическими процессами

- •5.7. Оптимальное управление периодическими процессами

- •5.8. Уточнение модели управляемого объекта по данным текущих измерений

- •Часть 8

- •Глава 6 техническое обеспечение систем управления

- •6.1. Управляющий вычислительный комплекс

- •6.2. Устройства связи с объектом

- •6.3. Устройства связи с оперативным персоналом

- •6.4. Архитектура управляющих вычислительных комплексов

- •6.5. Системы непосредственного цифрового управления

- •Глава 7

- •7.1. Основные понятия

- •7.2. Специальное программное обеспечение асутп

- •7.3. Разработка функционально алгоритмической структуры асутп*

- •8.1. Асутп микробиологического синтеза лизина ' в биореакторах периодического действия

ВВЕДЕНИЕ

«Основными направлениями экономического и социального развития СССР на 1986—1990 годы и на период до 2000 года» предусмотрено получение всего прироста выпуска промышленной продукции за счет роста производительности труда. Выполнение этого задания возможно только при условии ускоренного внедрения достижений научно-технического прогресса, технического перевооружения и реконструкции производства. В связи с этим предусмотрено «внедрять автоматизированные системы в различные сферы хозяйственной деятельности, и в первую очередь, в проектирование, управление оборудованием и технологическими процессами. Поднять уровень автоматизации производства примерно в 2 раза».

Активное развитие работ по автоматизации технологических процессов в нашей стране началось в 50-е – 60-е годы. Благодаря целенаправленной технической политике уровень автоматизации в химической промышленности был существенно повышен.

В 60-е годы основное внимание было уделено созданию локальных систем, обеспечивающих автоматизацию простейших функций управления технологическими процессами: централизованный контроль, противоаварийную защиту, регулирование (стабилизацию или изменение по заданной программе) основных технологических параметров. В 60-е и последующие годы все вновь строившиеся и реконструированные химические производства с непрерывными технологическими процессами были оснащены системами автоматизации.

К середине 60-х годов определились основные направления развития химической технологии, которые сохраняются и в настоящее время: интенсификация технологических процессов, проведение их в режимах, близких к критическим, применение агрегатов большой единичной мощности.

Совсем недавно производственная мощность в 500—600 тыс. т аммиака в год соответствовала производительности крупного завода, который располагался на площади 20—30 га и требовал труда примерно 1000 человек. В настоящее время агрегаты производительностью 450 тыс. т в год размещаются на площади менее 3 га и обслуживаются штатом, составляющим менее 100 человек. Производительность труда возросла в 10 раз, а себестоимость продукции снизилась в 8 раз по сравнению с показателями старого производства. Создаются агрегаты производительностью 1 млн. т в год и более.

Вместе с тем на старом производстве каждая стадия технологического процесса осуществлялась в нескольких параллельно работающих аппаратах, так что выход из строя одного из них не приводил к серьезным нарушениям в целом. В агрегатах большой единичной мощности отсутствуют резервное оборудование и промежуточные емкости, поэтому выход из строя какого-либо аппарата при нарушении в нем технологического режима вызывает аварийную остановку всего агрегата. Стоимость каждой такой остановки при производительности 450 тыс. т аммиака в год составляет сотни тысяч рублей. Отсюда видно, насколько важно обеспечить высокое качество управления агрегатами большой единичной мощности.

Технологический процесс получения полиэтилена высокого давления (низкой плотности) проводится в режиме, близком к критическому. Исходным сырьем служит этилен, который полимеризуется в присутствии инициатора при давлении 250 МПа и температуре 300°С.

Процесс полимеризации этилена нестационарен и неустойчив, что обусловлено стохастическим характером самого явления образования полимерных цепей и существенной экзотермичностью реакции. Фазовый портрет процесса полимеризации этилена в координатах «температура смеси — концентрация инициатора» характеризуется наличием особых точек типа «седло» и предельных циклов. При попадании в соответствующие области фазового пространства процесс либо входит в режим автоколебаний, либо разгоняется за короткий промежуток времени до взрыва. При этом разрываются специальные предохранительные мембраны и происходит аварийный останов производства; реактор забивается полимером.

Попадание в опасные режимы возможно как при непрерывной работе реактора, так и при его пуске или останове. Этот процесс сложен для управления. Вследствие высокого давления в реакторе автоматически можно измерять только расход этилена перед компрессорами, давление и температуру внутри реактора. Производительность реактора определяют путем периодического взвешивания готового полиэтилена. Показатели качества продукта также измеряют дискретно и с большим запаздыванием, проводя трудоемкие лабораторные анализы отобранных проб. Вместе с тем зарождение и развитие взрыва внутри реактора происходит всего за несколько секунд. На первых технологических установках, оснащенных локальными системами автоматизации, число таких взрывов доходило до нескольких десятков в год, т.е. технологический процесс был мало работоспособен.

Развитие химической технологии (а также других отраслей промышленности, где преобладают непрерывные технологические процессы — нефтеперерабатывающей, нефтехимической, металлургической, энергетической и др.) потребовало создания гораздо более совершенных систем управления, чем локальные системы автоматизации. Эти принципиально новые системы получили название автоматизированных систем управления технологическими процессами (АСУТП).

Создание АСУТП, необходимость в которых была вызвана объективными потребностями развития промышленности, стало возможно благодаря внедрению отечественных ЭВМ второго поколения (построенных на полупроводниках, в отличие от ЭВМ первого поколения, в которых использовались электронные лампы). Увеличение вычислительных ресурсов и повышение надежности ЭВМ позволило использовать их для управления технологическими процессами в «реальном» времени, т.е. в едином темпе с развитием управляемого процесса.

Первые АСУТП появились в химической промышленности в конце 60-х годов (системы КАСКАД и АВТОДИСПЕТЧЕР для управления аммиачным производством, АСУТП производства разбавленной азотной кислоты и ряд других), а уже к 1983 г. в различных отраслях промышленности действовало

около 2500 АСУТП, построенных на базе управляющих ЭВМ (УВМ). В настоящее время ежегодно вводится в эксплуатацию около 400 новых АСУТП. Такое положение объясняется двумя причинами. Первая состоит в высокой экономической эффективности применяемых в химической промышленности АСУТП, которые прежде всего создавались для новых высокопроизводительных агрегатов и производств с непрерывными технологическими процессами. Вторая причина высоких темпов внедрения АСУТП в химическую промышленность заключается в том, что часть новых технологически прогрессивных производственных процессов практически нереализуема без АСУТП (например, полимеризация этилена при высоком давлении).

Совокупность технологического оборудования и реализуемого на нем технологического процесса является технологическим объектом управления (ТОУ). Человеко-машинную систему, обеспечивающую автоматизированный сбор и обработку информации, необходимой для оптимального управления в различных сферах человеческой деятельности, называют ав-томатизированной системой управления (АСУ).

АСУТП называют АСУ для выработки и реализации управляющих воздействий на ТОУ в соответствии с принятым критерием управления — показателем, характеризующим качество работы ТОУ и принимающим определенные значения, в зависимости от используемых управляющих воздействий. Совокупность совместно функционирующих ТОУ и АСУТП образует автоматизированный технологический комплекс (ATК).

АСУТП отличаются от локальных систем автоматизации более совершенной организацией потоков информации; практически полной автоматизацией процессов получения, обработки и представления информации; возможностью активного диалога оперативного персонала с УВМ в процессе управления для выработки наиболее эффективных решений; более высокой степенью автоматизации функций управления, включая пуск и остановку производства.

От систем управления автоматическими производствами типа цехов и заводов-автоматов (являющихся высшей ступенью автоматизации) АСУТП отличается значительной степенью участия человека в . процессах управления. По мере технического совершенствования технологических объектов и развития АСУТП эти различия уменьшаются. В настоящее время переход к более полной автоматизации тормозится несовершенством технологических процессов (наличием немеханизированных технологических операций, низкой надежностью технологического оборудования и т. п.), недостаточной надежностью средств автоматизации и вычислительной техники, трудностями математического описания задач, решаемых человеком в АСУТП, и другими причинами. Сформированы основные представления об АСУТП, их функциях и принципах построения; созданы документы, регламентирующие порядок их разработки, производства, внедрения и эксплуатации. Каждая АСУТП характеризуется целью управления, функциональной, технической и организационной структурами.

При построении АСУТП необходимо обеспечить разумное сочетание цели ее функционирования (задаваемой критерием управления) и множества взаимосвязанных функций, достаточного для достижения главной цели.

Глобальная цель управления ТОУ с помощью АСУТП состоит в поддержании экстремального значения критерия управления при выполнении всех условий, определяющих множество допустимых значений управляющих воздействий. Прямое решение такой задачи оптимального управления возможно лишь для относительно простых ТОУ. В большинстве же случаев приходится производить декомпозицию глобальной цели управления на ряд частных целей; для достижения каждой из них требуется решение более простой задачи управления меньшей размерности.

Функцией АСУТП называют действия системы, направленные на достижение одной из частных целей управления. Частные цели управления, как и реализующие их функции, находятся в определенном соподчинении, образуя функциональную структуру АСУТП. Элементами этой структуры являются отдельные функции, связи между которыми указывают порядок их выполнения. Функции АСУТП делятся на информационные, управляющие и вспомогательные.

К информационным функциям относятся те, цель которых — сбор, преобразование и хранение информации о состоянии ТОУ, представление этой информации оперативному персоналу или передача ее для последующей обработки. Основными информационными функциями являются: первичная обработка информации о текущем состоянии ТОУ; обнаружение отклонений технологических параметров и показателей состояния оборудования от установленных значений; расчет значений не-измеряемых величин и показателей (косвенные измерения, расчет ТЭП, прогнозирование и т. д.); оперативное отображение и регистрация информации, обмен информацией с оперативным персоналом; обмен информацией со смежными и вышестоящими АСУ.

Управляющие функции обеспечивают поддержание экстремального значения критерия управления в условиях изменяющейся производственной ситуации. Они делятся на две группы: первые служат для определения оптимальных управляющих воздействий, при которых поддерживается оптимальный (или близкий к нему, т. е. рациональный) режим технологического процесса; ко второй группе относятся функции, обеспечивающие реализацию этого режима путем формирования управляющих воздействий на ТОУ. Управляющие функции второй группы соответствуют традиционным функциям локальных систем автоматизации — регулированию (стабилизации или программному регулированию) и программно-логическому управлению технологическими процессами.

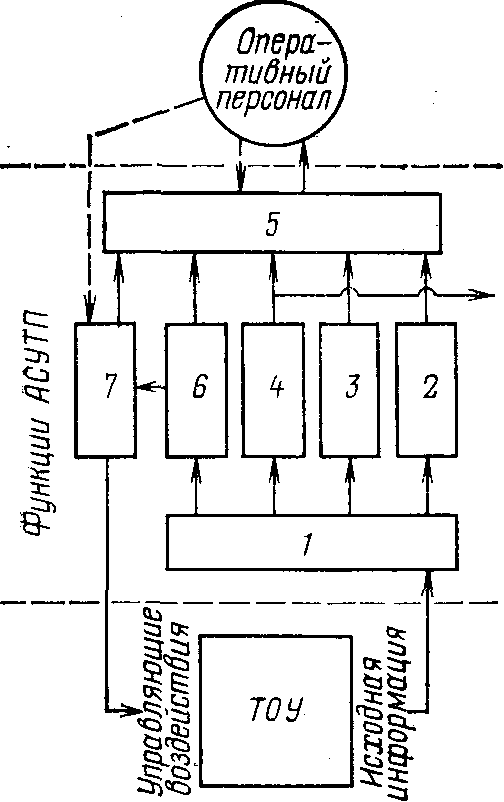

Рис. В.1. Типовая функциональная структура АСУТП:

1 — первичная обработка информации (И); 2 — обнаружение отклонений технологических пара метров и показателей состояния оборудования о установленных значений (И); 3 — расчет неизме ряемых величин и показателей (косвенные изме рения, расчет ТЭП, прогнозирование и т. п.) (И) 4 — подготовка информации и выполнение про цедур обмена со смежными и вышестоящим; АСУ (И); 5 — оперативное и (или) по вызову ото браженне и регистрация информации, обмен ин формацией с оперативным персоналом (И); 6 — определение рационального режима технологиче ского процесса (У); 7 — формирование управляю щих воздействий, реализующих выбранный режил (У); И — информационные функции; У — управ ляющие функции

Вспомогательные функции обеспечивают решение внутрисистемных задач.

На рис. В.1 представлена типовая функциональная структура АСУТП для производств с преимущественно непрерывными технологическими процессами. Систему можно считать принадлежащей к АСУТП, если она реализует как минимум функции 1, 2, 4-7.

Для реализации функций АСУТП необходимы ее техническое, программное, информационное, организационное обеспечение, а также оперативный персонал.

Техническое обеспечение АСУТП составляет комплекс технических средств (КТС), содержащий следующие основные элементы: средства получения информации о текущем состоянии ТОУ (источники информации); управляющий вычислительный комплекс (УВК), основу которого составляют средства вычислительной техники; технические средства для реализации функций локальных систем автоматизации; исполнительные устройства, непосредственно реализующие управляющие воздействия на ТОУ.

Выбор КТС определяется специфическими требованиями, предъявляемыми к АСУТП. Основным из них является обеспечение малого времени реакции системы на изменение состояния ТОУ. Это отличает АСУТП от организационно-экономических АСУ, в частности от АСУ предприятием (АСУП).

Для обеспечения высокого быстродействия АСУТП основной объем информации о текущем состоянии ТОУ передается электрическими сигналами, которые поступают в УВК от источников информации — первичных измерительных преобразователей и позиционных датчиков-сигнализаторов по кабельным линиям связи. В АСУТП применяют в основном первичные измерительные преобразователи из Государственной системы приборов и средств автоматизации (ГСП).

В комплекс технических средств многих АСУТП входят технические средства автоматизации преимущественно из состава электрической ветви ГСП, служащие для реализации функций локальных систем автоматизации (регулирования, программно-логического и дистанционного управления).

Специфическим компонентом КТС является УВК, в состав которого входят собственно вычислительный комплекс (ВК), устройства связи ВК с объектом (УСО) и с оперативным персоналом. В первых АСУТП использовали специализированные УВМ; из них наиболее известными были машины УМ-1. Первые УВМ представляли собой изделия с фиксированными составом и техническими возможностями. В дальнейшем были созданы агрегатные комплекты управляющей вычислительной техники, из которых можно компоновать УВК различного состава и вычислительной мощности, в соответствии с особенностями конкретной АСУТП.

Первым и до сих пор наиболее распространенным типом технических структур АСУТП является централизованная. В системах с централизованной структурой вся информация, необходимая для управления АТК, поступает в единый центр — операторский пункт, где установлены практически все технические средства АСУТП, за исключением источников информации и исполнительных устройств и где находится оперативный персонал. Такая техническая структура наиболее проста и имеет ряд очевидных эксплуатационных достоинств. Недостатками ее являются необходимость избыточного числа элементов для обеспечения высокой надежности функционирования АСУТП и большие затраты дефицитного кабеля. Она целесообразна для сравнительно небольших по мощности и компактных АТК с умеренными требованиями к надежности.

В связи с внедрением микропроцессорной техники все большее распространение получает распределенная техническая структура АСУТП, т. е. расчлененная на ряд автономных подсистем — локальных технологических станций, территориально распределенных по технологическим участкам объекта управления. Каждая локальная подсистема представляет собой однотипно выполненную централизованную структуру, ядром которой является управляющая микро-ЭВМ. Локальные подсистемы через свои микро-ЭВМ объединены в единую систему сетью передачи данных с высокой пропускной способностью. К сети подключается необходимое для управления АТК число терминалов для оперативного персонала; программное обеспечение АСУТП связывает все элементы распределенной технической структуры в единое целое, обладающее рядом достоинств:

возможностью получения высоких показателей надежности за счет расщепления АСУТП на семейство сравнительно небольших и менее сложных автономных подсистем и дополнительного коллективного резервирования каждой из этих подсистем через сеть; применение более надежных средств микроэлектронной вычислительной техники;

большой гибкостью при композиции и модернизации технического и программного обеспечения, возможностью легкого наращивания вычислительных возможностей АСУТП;

экономией дефицитного кабеля.

Ряд функций АСУТП, связанных в основном с локальным регулированием и управлением, реализуется аппаратурно. Большинство же функций реализуется программно, т. е. путем соответствующей обработки информации в УВК. Поэтому важнейшим компонентом АСУТП является ее программное обеспечение (ПО), т. е. совокупность программ, обеспечивающих реализацию функции АСУТП и заданное функционирование КТС. Программное обеспечение делится на общее и специальное. Общее ПО поставляется в комплекте со средствами вычислительной техники и обеспечивает организацию функционирования КТС. Специальное ПО разрабатывается при создании АСУТП и включает программы, реализующие ее информационные и управляющие функции. Для разработки специального ПО используют один из языков программирования высокого уровня (обычно «Фортран-IV»), а в общем ПО предусматривается транслятор с этого языка на машинный язык УВМ (подробнее см. гл. 7).

Программное обеспечение создается на базе математического обеспечения (МО), под которым подразумевают совокупность математических методов, моделей и алгоритмов для решения задач и обработки информации с применением вычислительной техники. Для реализации информационных и управляющих функций АСУТП создают специальное МО, в состав которого, в частности, входят алгоритмы сбора, обработки и представления информации; алгоритмы управления с математическими моделями соответствующих объектов управления; алгоритмы локальной автоматизации.

Создание специальных МО и ПО требует больших затрат труда и средств; доля их в общей стоимости АСУТП непрерывно возрастает. Если для первых АСУТП соотношение затрат на КТС и МО с ПО равнялось примерно 15:1, то в современных системах оно приближается к 1:2.

Все взаимодействия как внутри АСУТП, так и с внешней средой представляют собой различные формы информационного обмена (т. е. передачу и прием информации в виде различных сигналов, данных, сообщений, тестов и т. д.). Для того чтобы рационально осуществлять такой обмен, необходима детальная регламентация этого процесса, например система классификации и кодирования технологической и технико-экономической информации, принятых форм массивов данных и документов и т. д. Кроме этого, необходимы сами массивы данных и документов (в том числе нормативно-справочная информация), в совокупности обеспечивающие при эксплуатации АСУТП возможность выполнения всех ее функций. Правила обмена информацией и сама информация, циркулирующая в АСУТП, образуют информационное обеспечение АСУТП, которое в переведенном на машинный язык виде составляет содержание базы данных системы.

Организационное обеспечение АСУТП представляет собой совокупность описаний функциональной, технической и организационной структур системы, инструкций и регламентов для оперативного персонала, обеспечивающую заданное функционирование АСУТП. Последнее характеризуется активным взаимодействием между людьми и программными и техническими средствами АСУТП. Поэтому организация оптимальных форм этого взаимодействия является одной из основных проблем разработки и эксплуатации АСУТП. Оперативный персонал АСУТП состоит из технологов-операторов, осуществляющих управление ТОУ, и эксплуатационного персонала, обеспечивающего функционирование АСУТП (операторы ЭВМ, программисты, эксплуатационный персонал по обслуживанию других видов аппаратуры КТС). Состав оперативного персонала конкретной АСУТП и взаимоотношения между отдельными работниками определяются организационной структурой системы [47]. Упрощенная схема взаимодействия основных компонентов АСУТП изображена на рис. В.2.

Рис. В.2. Техническая структура КТС АСУТП для работы в супер-визорном режиме (а) и режиме непосредственного цифрового управления (б): ТОУ — технологический объект управления; ИИ — источники информации; УСО — устройства связи с объектом; ВК — вычислительный комплекс; УСОП — устройства связи с оперативным персоналом; УВК — управляющий вычислительный комплекс; ОП — оперативный персонал; ТСА — технические средства автоматизации для реализации функций локальных систем; ИУ — исполнительные устройства

Оперативный персонал АСУТП может работать в контуре управления или вне его. При работе в контуре управления оперативный персонал реализует все функции управления или часть их, используя рекомендации по рациональному управлению ТОУ, выработанные КТС. Такой режим функционирования АСУТП называют информационно-советующим.

Если оперативный персонал работает вне контура управления, он задает АСУТП режим работы и осуществляет контроль за его соблюдением. В этом случае, в зависимости от состава КТС, АСУТП может функционировать в комбинированном режиме [Для обозначения этого режима часто применяют термин супервизорный], при котором производится автоматическое изменение уставок и параметров настройки локальных автоматических систем регулирования, или в режиме непосредственного цифрового управления (НЦУ), при котором УВК непосредственно воздействует на исполнительные устройства, изменяя управляющие воздействия на ТОУ.

Как правило, АСУТП разрабатывают для вновь строящихся или реконструируемых производств. При этом автоматизируемый ТОУ может либо существенно отличаться от действующих прототипов (например, при разработке агрегатов, мощность которых значительно превышает мощность существующих), либо быть близким к ним. В каждом из этих случаев организация и содержание работ по созданию АСУТП имеют свои особенности, однако общая их последовательность остается неизменной и складывается из следующих пяти стадий [ГОСТ 20913—75. АСУТП. Стадии создания]: техническое задание (ТЗ), технический проект (ТП), рабочий проект (РП), внедрение АСУТП и анализ ее функционирования. На стадии ТЗ основным этапом являются предпроектные научно-исследовательские работы (НИР), обычно выполняемые научно-исследовательской организацией совместно с предприятием-заказчиком. Главная задача предпроектных НИР — изучение технологического процесса как объекта управления. При этом определяют цель и критерии качества функционирования ТОУ, технико-экономические показатели объекта-прототипа, их связи с технологическими показателями; структуру ТОУ, т. е. входные воздействия (в том числе контролируемые и неконтролируемые возмущающие воздействия и управляющие воздействия), выходные координаты и связи между ними; структуру математических моделей статики и динамики, значения параметров и их стабильность (степень стационарности ТОУ); статистические характеристики возмущающих воздействий.

Наиболее трудоемкая задача на этапе предпроектных НИР — построение математических моделей ТОУ, которые в дальнейшем используют при синтезе АСУТП. При синтезе локальных АСР обычно используют линеаризованные модели динамики в виде линейных дифференциальных уравнений 1 – 2-го порядка с запаздыванием, которые получают обработкой экспериментальных или расчетных переходных функций по разным каналам воздействия. Для решения задач оптимального управления статическими режимами используют конечные соотношения, полученные из уравнений материального и энергетического баланса ТОУ, или уравнения регрессии. В задачах оптимального управления динамическими режимами используют нелинейные дифференциальные уравнения, полученные из уравнений материального и энергетического баланса, записанных в дифференциальной форме.

При выполнении предпроектных НИР применяют методы анализа систем автоматического управления, изучаемые в дисциплине «Теория автоматического управления», и методы построения математических моделей, которые излагаются в курсе «Моделирование на ЭВМ объектов и систем управления».

Результаты, полученные на этапе предпроектных НИР, используют на этапе эскизной разработки АСУТП, в ходе которого выполняются следующие работы:

выбор критерия и математическая постановка задачи оптимального управления ТОУ, ее декомпозиция (при необходимости) и выбор методов решения глобальной и локальных задач оптимального управления, на основе которых в дальнейшем строят алгоритм оптимального управления;

разработка функциональной и алгоритмической структуры АСУТП;

определение объема информации о состоянии ТОУ и ресурсов ВК (быстродействие, объем запоминающих устройств), необходимых для реализации всех функций АСУТП;

предварительный выбор КТС, прежде всего УВК;

предварительный расчет технико-экономической эффективности АСУТП.

Центральное место среди работ этой стадии занимает математическая постановка задачи оптимального управления ТОУ.

Остальные задачи данного этапа (кроме расчета технико-экономической эффективности) относятся к системотехническому синтезу АСУТП, при выполнении которого широко применяют метод аналогий. Накопленный опыт разработки АСУТП для ТОУ различной степени сложности позволяет перевести разработку ряда функций и алгоритмов из категории, научных работ в категорию технических, выполняемых проектным путем. К их числу относятся многие информационные функции (первичная обработка исходной информации, расчет ТЭП, интегрирование и усреднение и др.), а также типовые функции локальных систем автоматизации, реализуемые в АСУТП программным способом (сигнализация, противоаварийная блокировка, регулирование с использованием типовых законов при НЦУ и др.).

Завершающим этапом эскизной разработки АСУТП является предварительный расчет технико-экономической эффективности разрабатываемой системы. Выполняют его специалисты по экономике, однако исходные данные для них должны подготовить специалисты по автоматизации, поэтому рассмотрим некоторые узловые моменты.

Основным показателем экономической эффективности АСУТП служит годовой экономический эффект от ее внедрения, который рассчитывают по формуле

Э = (С2 - S2) - (С1 - S1) - Ен (К2 - K1),

где C1 и С2 — годовые объемы реализации продукции в оптовых ценах до и после внедрения АСУТП, тыс. руб.; S1 и S2 — себестоимость продукции до и после внедрения системы, тыс. руб; K1 и К2 — капитальные затраты на АТК до и после ввода в действие АСУТП, тыс. руб; Ен — нормативный отраслевой коэффициент эффективности капитальных вложений в средства автоматизации и вычислительную технику, руб/руб.

Основными источниками экономической эффективности систем автоматизации химико-технологических процессов обычно являются прирост объема реализации продукции и (или) снижение ее себестоимости. Улучшение этих экономических показателей чаще всего достигается за счет уменьшения расхода сырья, материалов и энергии на единицу продукции благодаря более точному поддержанию оптимального технологического режима, повышению качества продукции (сортности и, соответственно, цены), увеличению производительности оборудования за счет сокращения потерь рабочего времени из-за неплановых остановок процесса, вызванных ошибками управления и др. На этапе предпроектных НИР должны быть выявлены резервы производства, которые могут быть использованы благодаря применению системы автоматизации.

Например, если при использовании локальной системы автоматизации технологический агрегат простаивает в среднем 20% планового рабочего времени, из которых 1/4 вызвана ошибками оперативного персонала из-за несвоевременного обнаружения предаварийных ситуаций, то применение АСУТП, реализующей функции прогноза и анализа производственных ситуаций, может устранить эти потери. Тогда объем выпускаемой продукции в натуральном исчислении возрастет на 5%, что приведет к увеличению объема реализации и снижению себестоимости продукции (эти расчеты производятся по простым методикам, которые здесь не рассматриваются).

Накопленный опыт автоматизации химических производств показал, что резервы экономической эффективности, которые могут быть использованы благодаря автоматизации технологических процессов, обычно составляют от 0,5 до 6%. При этом чем лучше отработана технология, тем, как правило, меньше резервы.

Однако не все выявленные (потенциальные) резервы экономической эффективности могут быть использованы после внедрения АСУТП. Фактическая эффективность оказывается меньше потенциальной из-за неидеальности АСУТП, которая проявляется, в частности, в неполной адекватности математической модели ТОУ, по которой рассчитывается оптимальный режим, в погрешностях измерения выходных координат объекта, которые также влияют на точность определения оптимального режима, в отказах элементов технического и программного обеспечения, из-за которых снижается качество выполнения отдельных функций и АСУТП в целом и т. д. Реальный эффект обычно составляет от 25 до 75% потенциального, причем, как правило, чем больше потенциальный эффект, тем в меньшей степени он реализуется. Основным показателем технико-экономической эффективности АСУТП является срок окупаемости системы, который определяется по формуле

Ток = (К2 - К1)/[(С2 - S2) - (С1 - S1)].

Он должен быть не больше нормативного, который для химической промышленности равен 3 годам.

Завершающей стадией первого этапа создания АСУТП является разработка технического задания на проектирование системы, которое должно включать полный перечень функций, технико-экономическое обоснование целесообразности разработки АСУТП, перечень и объем НИР и план-график создания системы.

При разработке нетиповых АСУТП на первый этап приходится примерно 25% общей трудоемкости, в том числе на предпроектные НИР—15%. При тиражировании АСУТП первая стадия может быть исключена или значительно уменьшена.

Следующим этапом создания нетиповой АСУТП является разработка технического проекта, в ходе которой принимаются основные технические решения, реализующие требования технического задания. Работы на этом этапе выполняют научно-исследовательская и проектная организации. Основным содержанием НИР является развитие и углубление предпроектных НИР, в частности, уточнение математических моделей и постановок задач оптимального управления, проверка с помощью имитационного моделирования на ЭВМ работоспособности и эффективности алгоритмов, выбранных для реализации важнейших информационных и управляющих функций АСУТП. Уточняются функциональная и алгоритмическая структуры системы, прорабатываются информационные связи между функциями и алгоритмами, разрабатывается организационная структура АСУТП.

Очень важным и трудоемким этапом на стадии ТП является разработка специального программного обеспечения системы. По имеющимся оценкам, в 70-х годах трудоемкость создания специального ПО была близка к общему объему предпроектных НИР и составляла 15% от общих трудозатрат на создание АСУТП.

На стадии ТП окончательно выбирают состав КТС и выполняют расчеты по оценке надежности реализации важнейших функций АСУТ и системы в целом. Общие затраты труда на проектирование составляют примерно 30% от затрат на создание АСУТП.

На стадии внедрения АСУТП производятся монтажные и пуско-наладочные работы, последовательность и содержание которых изучаются в соответствующем курсе. Трудозатраты на этой стадии составляют около 30% от общих затрат на систему.

При разработке головных образцов АСУТП, подлежащих в дальнейшем тиражированию на однотипных ТОУ, важное значение имеет анализ функционирования системы, в ходе кр-которого проверяют эффективность решений, принятых при ее создании, и определяют фактическую технико-экономическую эффективность АСУТП.

* * *

Учебник написан в соответствии с типовой программой курса АТПО, завершающего обучение студентов ВУЗов по специальности «Автоматизация и комплексная механизация химико-технологических процессов». Основное его содержание составляют принципы построения и методы разработки систем автоматизации химико-технологических процессов различной степени сложности — от простейших автоматических систем регулирования (АСР) технологических параметров (составляющих основу локальных систем автоматизации) до сложных автоматизированных систем управления технологическими процессами (АСУТП) с использованием вычислительной техники.

Книга написана коллективом авторов под руководством д.т.н., проф., засл. деятеля науки и техники Е. Г. Дудникова. Авторы благодарны д.т.н., проф. В. С. Балакиреву за участие в подготовке и обсуждении рукописи и полезные советы. Авторы выражают искреннюю признательность рецензентам Г. И. Лапшенкову и А. В. Беспалову за ценные замечания, способствовавшие улучшению качества книги.

Часть 1

ЛОКАЛЬНЫЕ СИСТЕМЫ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Глава 1

ОСНОВЫ ПОСТРОЕНИЯ И РАСЧЕТА СИСТЕМ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ОБЪЕКТОВ

1.1. Общие сведения

Один из этапов проектирования систем регулирования технологических процессов — выбор структуры системы и расчет оптимальных параметров регуляторов. И структура системы, и параметры регуляторов определяются свойствами технологического процесса как объекта регулирования.

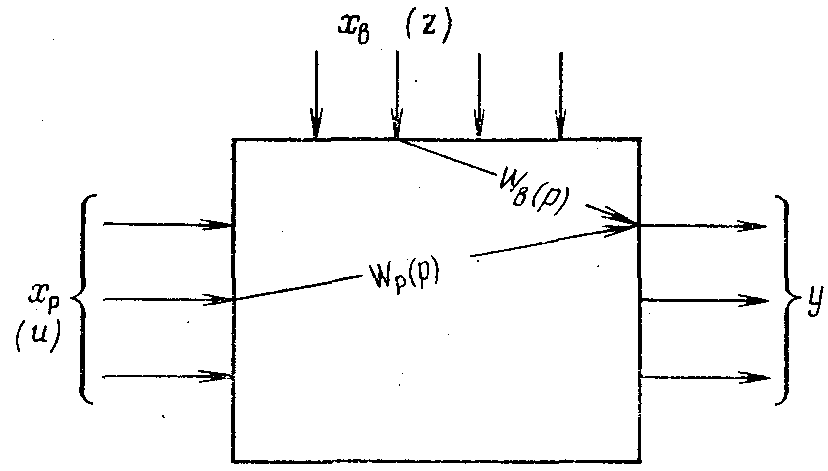

Любой технологический процесс как объект регулирования (рис.1.1) характеризуется следующими основными группами переменных.

1. Переменные, характеризующие состояние процесса (совокупность их будем обозначать вектором у). Эти переменные в процессе регулирования необходимо поддерживать на заданном уровне или изменять по заданному закону. Точность стабилизации переменных состояния может быть различной, в зависимости от требований, диктуемых технологией, и возможностей системы регулирования. Как правило, переменные, входящие в вектор у, измеряют непосредственно, но иногда их можно вычислить, используя модель объекта по другим непосредственно измеряемым переменным. Вектор у часто называют вектором регулируемых величин.

2. Переменные, изменением которых система регулирования может воздействовать на объект с целью управления. Совокупность этих переменных обозначают вектором хр (или и) регулирующих воздействий. Обычно регулирующими воздействиями служат изменения расходов материальных потоков или потоков энергии.

3. Переменные, изменения которых не связаны с воздействием системы регулирования. Эти изменения отражают влияние на регулируемый объект внешних условий, изменения характеристик самого объекта и т.п. Их называют возмущающими воздействиями и обозначают вектором хв или z. Вектор возмущающих воздействий, в свою очередь, можно разбить на две составляющие — первую можно измерить, а вторую — нельзя. Возможность измерения возмущающего воздействия позволяет ввести в систему регулирования дополнительный сигнал, что улучшает (как показано ниже, в разд. 1.2) возможности системы регулирования.

Рис. 1.1. Структурная схема объекта регулирования

Например, для изотермического химического реактора непрерывного действия, регулируемыми переменными являются температура реакционной смеси, состав потока на выходе из аппарата; регулирующими воздействиями могут быть изменение расхода пара в рубашку реактора, изменение расхода катализатора и расхода реакционной смеси; возмущающими воздействиями являются изменения состава сырья, давления греющего пара, причем если давление греющего пара нетрудно измерить, то состав сырья во многих случаях может быть измерен с низкой точностью или недостаточно оперативно.

Анализ технологического процесса как объекта автоматического регулирования предполагает оценку его статических и динамических свойств по каждому из каналов от любого возможного управляющего воздействия к любому возможному регулируемому параметру, а также оценку аналогичных характеристик по каналам связи регулируемых переменных с составляющими вектора возмущений. В ходе такого анализа необходимо выбрать структуру системы регулирования, т. е. решить, с использованием какого регулирующего воздействия следует управлять тем или иным параметром состояния. В результате во многих случаях (отнюдь не всегда) удается выделить контуры регулирования для каждой из регулируемых величин, т. е. получить совокупность одноконтурных систем регулирования.

Важным элементом синтеза АСР технологического процесса является расчет одноконтурной системы регулирования. При этом требуется выбрать структуру и найти числовые значения параметров регуляторов. Как правило, используют следующие типовые структуры регулирующих устройств (типовые законы регулирования): пропорциональный (П) регулятор (R(p)=-S1); интегральный (И) регулятор (R(p)=-S0/p); пропорционально-интегральный (ПИ) закон регулирования (R(p) =-S1-S0/p и, наконец, пропорционально-интегрально-дифференциальный (ПИД) закон (R(p)=-S1-S0/p-S2p). При расчете системы проверяют возможность использования наиболее простого закона регулирования, каждый раз оценивая качество регулирования, и если оно не удовлетворяет требованиям, переходят к более сложным законам или используют так называемые схемные методы улучшения качества.

В теории автоматического регулирования разработаны различные методы расчета АСР при заданных критериях качества, а также методы оценки качества переходных процессов при заданных параметрах объекта и регулятора. При этом наряду с точными методами, требующими больших затрат времени и ручного труда, разработаны приближенные методы, позволяющие сравнительно быстро оценить рабочие параметры регулятора или качество переходных процессов (метод Циглера-Ни-кольса для расчета настроек регуляторов; приближенные формулы для оценки интегрального квадратичного критерия и т.п.).

Широкое внедрение вычислительной техники для проектирования систем управления (СУ) и реализации самонастраивающихся СУ практически сняло ограничения, связанные с трудоемкостью методов расчета АСР. В настоящее время создаются пакеты прикладных программ для расчета АСР, позволяющие использовать алгоритмы, основанные на точных методах. При этом приближенные методы обычно применяют для выбора начальных значений переменных в итеративных методах расчета сложных систем регулирования или на начальной стадии проектной разработки системы автоматизации сложных технологических объектов (см. разд. 1.4).

В данном пособии использованы различные методы расчета АСР, в зависимости от решаемых задач. Наиболее сложные из них иллюстрируются графоаналитически, что облегчает усвоение методики расчета.

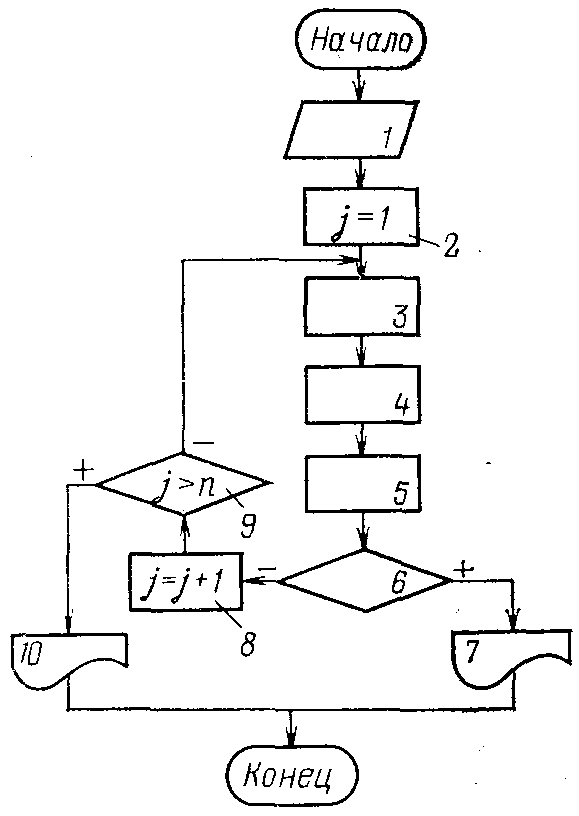

На рис. 1.2 показана блок-схема алгоритма синтеза одноконтурной системы регулирования. Инженерные методы расчета одноконтурных систем изложены в разд. 1.2 и 1.3; в разд. 1.3 рассмотрен случай, когда разбить систему регулирования на одноконтурные без усложнения структуры системы не удается и необходимо учитывать существенное влияние каждого из регулирующих воздействий на несколько регулируемых переменных.

Алгоритмы предварительного выбора структуры АСР и формулы для приближенного выбора параметров регуляторов и приближенной оценки качества регулирования рассмотрены в разд. 1.5. В разд. 1.6 изложены способы помехоустойчивого измерения параметров, характеризующих состояние процесса, а также методы прогноза этих параметров.

Рис. 1.2. Блок-схема алгоритма синтеза одноконтурной АСР:

1 — ввод исходных данных (характеристики объекта и стандартных законов регулирования, показатели качества регулирования); 2 — выбор для расчета простейшего закона регулирования; 3 —ввод характеристик j-того закона регулирования; 4 — расчет оптимальных надстроек j-того закона регулирования; 5 — расчет показателя качества регулирования; 6 — проверка условия, удовлетворяет ли качество заданным требованиям; 7 — вывод результатов расчета (тип регулятора, оптимальные значения параметров настройки, значения показателей качества регулирования); 8—выбор для расчета более сложного закона регулирования; 9 — проверка условия, есть ли более сложный закон регулирования среди заданных; 10 — вывод заключения (одноконтурная АСР при использовании заданных законов регулирования не обеспечивает требуемого качества регулирования)

Применение цифровой вычислительной техники в системах автоматического управления позволяет заменить непрерывные регуляторы и аналоговые устройства преобразования сигналов цифровыми. При этом сигналы поступают в систему регулирования в дискретные моменты времени с некоторым интервалом t0; сигналы дискретны и по уровню, так как число разрядов представления этих сигналов в ЦВМ ограничено. Однако переход к дискретным сигналам, как правило, не вносит значительных изменений в расчет систем регулирования, поскольку точность представления сигналов в цифровой форме обычно гораздо больше точности измерительных устройств, и погрешность дискретизации сигналов по уровню пренебрежимо мала. Что касается дискретизации по времени, то ввиду большой инерционности технологических процессов интервал квантования по времени для них оказывается столь малым, что характеристики системы с дискретным регулятором и с непрерывным регулятором практически не отличаются, если параметры дискретной системы выбраны с учетом интервала квантования и согласованы с параметрами соответствующей непрерывной системы.

Ниже рассмотрена последовательность перехода от непрерывной системы к дискретной и приведены выражения, устанавливающие соответствие между параметрами той и другой систем.

Дискретная система характеризуется в динамике разностным уравнением, устанавливающим связь между двумя дискретными функциями в рекуррентной форме. Для получения разностного уравнения достаточно любую дискретную функцию, зависящую от другой дискретной функции, представить в рекуррентной форме. Линейное разностное уравнение поряд-ка п имеет вид:

y(j)+a1y(j-1)+...+any(j-n) = b0x(j)+b1x(j-1)+...+bnx(j-n). (1.1)

Здесь аргумент jt0 заменен индексом j. Если известны текущие значения входа x(j) и п предшествующих значений входа и выхода x(j—1), ..., x(j—n), y(j—1), ..., y(j—n), то выходной сигнал при любом j можно вычислить с помощью рекуррентной формулы

y(j)=-a1y(j-1)-...-any(j-n)+b0x(j)+b1x(j-1)+...+bnx(j-n).

Другой способ построения разностных уравнений состоит в дискретизации дифференциальных уравнений. При этом производные заменяют разностями на основе следующих соотношений (здесь использованы левые разности):

непрерывная функция

первая производная

![]()

вторая производная

и т. д.;

дискретная функция

разность первого порядка

![]()

разность второго порядка

![]()

и т. д.

Пример. Дифференциальное уравнение первого порядка имеет вид:

![]()

Заменяя производную разностью при интервале квантования t0, получим выражение

![]()

откуда

![]()

Если использовать разности высших порядков вплоть до n-го, то разностное уравнение (1.1) можно представить в виде, аналогичном дифференциальному уравнению:

![]()

Описанные способы аппроксимации дифференциальных уравнений разностными дают удовлетворительные результаты только в тех случаях, когда период квантования t0 мал по сравнению с наименьшей постоянной времени объекта. В системах управления промышленными технологическими объектами это условие обычно выполняется вследствие большой инерционности объектов и высокого быстродействия современных управляющих вычислительных машин, позволяющих реализовать опрос всех контуров регулирования с малым периодом.

Применение средств вычислительной техники для управления значительно расширило возможности реализации различных законов управления и регулирования, структура и параметры которых определяются в результате оптимизации системы управления. Однако наиболее распространены в системах непосредственного цифрового управления алгоритмы, разработанные как аналоги непрерывного ПИД-регулятора. Это позволяет использовать накопленный опыт работы с аналоговыми регуляторами и применять хорошо известные правила выбора параметров.

Простейший способ получения алгоритма управления по ПИД-закону состоит в переходе от интегро-дифференциального уравнения непрерывного регулятора к разностному уравнению (в соответствии с изложенными выше правилами).

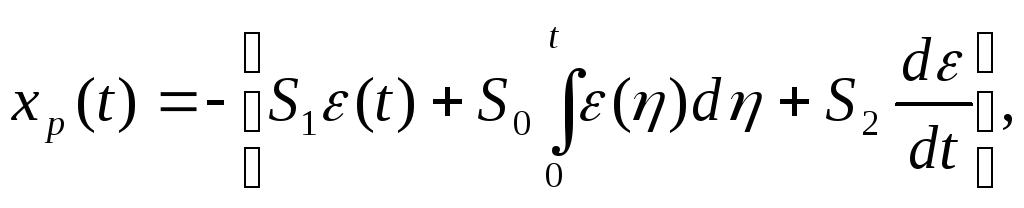

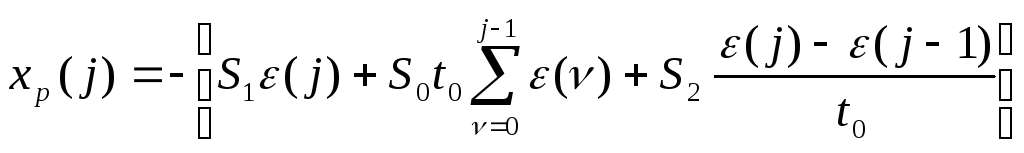

Если уравнение ПИД-регулятора записать в виде (рис. 1.3)

то при интегрировании по методу прямоугольников для периода квантования t0 получим разностное уравнение

(1.2)

(1.2)

Полученный алгоритм, называемый позиционным, неудобен для реализации в УВМ, так как для формирования управляющего воздействия требуется, кроме текущего значения сигнала ошибки помнить все предыдущие значения — от ε(0) до ε(j—/).

Позиционный

алгоритм можно модернизиоовать. сделав

его рекуррентным. Для этого обозначим

![]() через

E(j).

через

E(j).

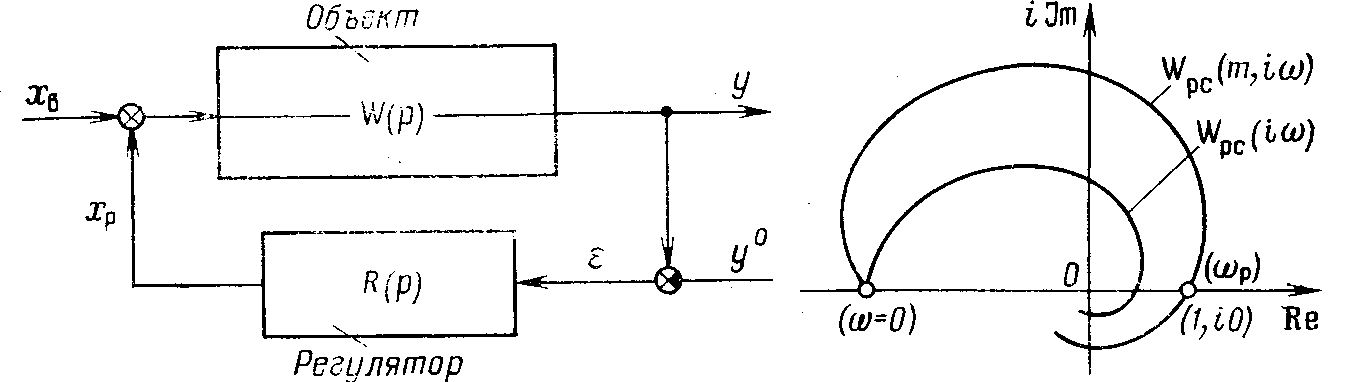

Рис. 1.3. Структурная схема одноконтурной АСР

Рис. 1.4. Пример АФХ и РАФХ разомкнутой системы

Очевидно, что

![]()

Тогда алгоритм (1.2) примет вид:

xp(j)=-{K1ε+K0[E(j-1)+ε(j-1)]+ K2 [ε(j) - ε(j-1)]}, (1.3)

где K1=S1; K0=S0t0; K2=S2/t0.

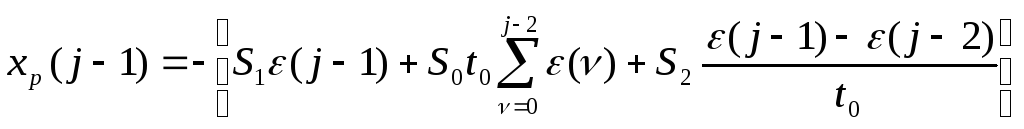

Чтобы вывести рекуррентный («скоростной») алгоритм, по которому текущее значение управления xp(j) вычисляется как сумма предыдущего значения xP(j—1) и поправки ∆xP(j), запишем выражение для xp(j—1):

Вычитая это выражение из (1.3), получим:

![]()

или окончательно:

![]()

где

![]() (1.4)

(1.4)

При этом рекуррентный алгоритм для ПИД-регулятора запишется в виде:

xp(j)=xp(j-1)-C0ε(j)-C1ε(j-1)-C2ε(j-2). (1.4а)

При малых значениях периода квантования t0 переходные процессы в дискретной и непрерывной АСР практически совпадают, поэтому выбор параметров настроек дискретных регуляторов проводят по тем же соотношениям, что и непрерывных. Например, для ПИД-регулятора параметры настроек К1, К0, К2 или C0, С1, С2, при малых значениях t0 можно вычислить по S1, S0, S2, используя формулы (1.3) или (1.4), в зависимости от выбранного алгоритма; значения же настроек непрерывного регулятора находят одним из рассмотренных ниже методов (см. разд. 1.2 и 1.4). Для дискретных П- и ПИ-регу-ляторов можно воспользоваться теми же формулами (1.3), (1.4), полагая в них равными нулю коэффициенты S0 и S2 для П-ре-гулятора или S2 — для ПИ-регулятора.