- •Тема 1. ФУНКЦИИ РЕШЕНИЯ В МЕТОДОЛОГИИ И ОРГАНИЗАЦИИ ПРОЦЕССА УПРАВЛЕНИЯ

- •1.1. Характеристика процессов управления

- •1.2. Общая характеристика проблем, задач и решений

- •1.3. Понятие и содержание управленческих решений

- •1.4. Типология управленческих решений

- •Тема 2. МОДЕЛИ, МЕТОДОЛОГИЯ И ОРГАНИЗАЦИЯ ПРОЦЕССА РАЗРАБОТКИ УПРАВЛЕНЧЕСКОГО РЕШЕНИЯ

- •2.1. Условия и факторы качества управленческого решения

- •2.2. Целевая ориентация управленческих решений

- •2.3. Критериальный язык описания выбора

- •2.3.1. Сведение многокритериальной задачи к однокритериальной

- •2.3.2. Условная оптимизация

- •2.3.3. Поиск альтернативы с заданными свойствами

- •2.3.4. Нахождение паретовского множества

- •2.4. Описание выбора на языке бинарных отношений

- •2.5. Язык функций выбора

- •Тема 3. ПРОЦЕСС ПРИНЯТИЯ РЕШЕНИЙ

- •3.1. Стандартный процесс принятия решения

- •Этап 0. Уяснение возникшей ситуации и выявление проблемы

- •Этап 1. Формулировка проблемы, постановка целей

- •Этап 2. Определение критериев

- •Этап 3. Выработка альтернатив

- •Этап 4. Сравнение альтернатив

- •Этап 5. Выбор лучшего решения

- •3.2. Условия неопределенности и риска

- •Тема 4. РАЗРАБОТКА АЛЬТЕРНАТИВ ДЕЙСТВИЙ

- •4.1. Составление списков альтернатив

- •4.2. Дерево решений (вариантов)

- •4.3. Морфологическая комбинационная таблица

- •4.4. Причинно-следственная диаграмма (диаграмма Исикавы)

- •4.5. Математическое описание множества вариантов

- •4.6. Коллективный поиск вариантов

- •Тема 5. АНАЛИЗ АЛЬТЕРНАТИВ ДЕЙСТВИЙ

- •5.1. Случайный выбор

- •5.2. Интуитивные решения

- •5.3. Решения, основанные на суждениях

- •5.4. Решения на основе максим (основных правил, принципов)

- •5.5. Решения на основе функций приоритетов

- •5.6. Графические методы анализа вариантов

- •5.7. Дерево решений (вариантов)

- •5.8. Таблицы оценок

- •5.9. Определение весовых коэффициентов

- •5.10. Поэтапное сравнение

- •5.10.1. Парное сравнение

- •5.10.2. Поэтапное сравнение

- •5.11. Бинарные решающие матрицы

- •Тема 6. МАТЕМАТИЧЕСКИЕ МОДЕЛИ ПРИНЯТИЯ РЕШЕНИЙ

- •6.1. Модели теории очередей (массового обслуживания)

- •6.2. Модели управления запасами

- •6.3. Задача упорядочения и согласования. Детерминированная задача упорядочения

- •6.4. Задача о назначении

- •6.5. Модели линейного программирования. Общая линейная распределительная задача

- •6.4.1. Метод последовательных уступок

- •6.4.2. Компромиссная целевая функция

- •6.4.3. Метод многоцелевого программирования

- •Тема 7. КОЛЛЕКТИВНОЕ ПРИНЯТИЕ РЕШЕНИЙ

- •7.1. Принятие решений голосованием

- •7.2. Принятие коллективных решений в малых группах

- •7.3. Конференции по принятию решений

- •7.4. Экспертные системы принятия решений

- •Тема 8. ЭФФЕКТИВНОСТЬ РЕШЕНИЙ

- •8.1. Задача оценки эффективности решения

- •8.2. Математические методы оценки последствий решения

- •8.4. Экспертные методы оценки последствий решения

- •Тема 9. РЕАЛИЗАЦИЯ РЕШЕНИЙ И КОНТРОЛЬ

- •9.1. Контроль реализации управленческих решений

- •9.2. Управленческие решения и ответственность

- •Тема 10. ВЛИЯНИЕ ВНЕШНЕЙ СРЕДЫ И ЧЕЛОВЕЧЕСКОГО ФАКТОРА НА ПРОЦЕСС ПРИНЯТИЯ РЕШЕНИЯ

- •10.1. Анализ внешней среды и ее влияния на реализацию альтернатив

- •10.2. Влияние человеческого фактора на реализацию альтернатив

- •СЛОВАРЬ ТЕРМИНОВ

- •МАТЕРИАЛЫ ДЛЯ ТЕСТОВОЙ СИСТЕМЫ

- •СОДЕРЖАНИЕ

Это выражение называется формулой Вильсона, из которой можно устанавливать оптимальный размер поставок. С помощью этой функции можно установить и оптимальные моменты времени пополнения запасов.

6.3. Задача упорядочения и согласования. Детерминированная задача упорядочения

Постановка задачи и выбор критерия оптимизации. Пусть имеется несколько изделий,

каждое из которых должно быть обработано на двух машинах. Допустим, что известны время обработки и последовательность обработки каждого изделия на каждой машине (табл. 6.1).

Т а б л и ц а 6.1

Числовые данные задачи

Номер издания |

j |

1 |

2 |

3 |

4 |

5 |

6 |

|

|

|

|

|

|

|

|

Время обработки на первой машине |

t1j |

6 |

4 |

6 |

5 |

7 |

4 |

|

|

|

|

|

|

|

|

Время обработки на второй машине |

t2j |

5 |

2 |

3 |

6 |

6 |

7 |

|

|

|

|

|

|

|

|

Требуется выбрать такой порядок обработки изделий, при котором суммарное время обработки изделий будет минимальным (или суммарное время ожидания обработки изделий на машине).

Основные особенности, взаимосвязи и количественные закономерности. Основные ограничения задачи:

1)время перехода изделия от одной машины к другой незначительно и им можно пренебречь;

2)каждое изделие обрабатывается в определенном технологическом порядке;

3)каждое обслуживание должно быть завершено прежде, чем начнется следующее. Обозначения:

t1j – время обработки j-го изделия на первой машине; t2j – время обработки j-го изделия на второй машине.

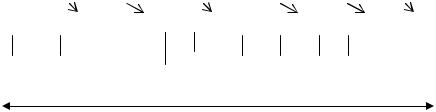

Изобразим процесс обработки изделий на двух машинах графически (рис. 6.4):

Время |

|

t11 = 6 |

t12 = 4 |

t13 = 6 |

|

t14 = 5 |

t15 = 7 |

|

t16 = 4 |

|

|

|

|||||||

обработки на |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

машине 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Время |

|

t21 = 5 |

t22 = 2 |

|

|

t23 = 3 |

t24 = 6 |

|

t25 = 6 |

t26 = 7 |

|

||||||||

обработки на |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

машине 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Время простоя |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

машины 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

tn1 |

|

|

|

|

tn2 |

tn3 |

|

tn4 |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

T |

|

|

|

|

|

|

|

|

|

Рис. 6.4. Процесс обработки изделий на двух машинах:

Т – полное время, которое пройдет от начала обработки первого изделия на первой машине до конца обработки последнего изделия на второй машине

Построение математической модели. Пусть tnj – время простоя второй машины между

концом выполнения работы по обработке (j −1)-го изделия на второй машине и началом обработки j -го изделия на той же самой машине.

Тогда суммарное время обработки изделий составит:

m |

m |

T = ∑ t2 j +∑ tnj = 29 +12 = 41 , |

|

j=1 |

j=1 |

54

m |

∑tnj |

6 |

|

а так как сумма ∑ t2 j известна, то надо минимизировать |

(в нашем случае ∑ tnj |

=12 ). |

|

j =1 |

|

j =1 |

|

Исследование математической модели. Известен весьма простой алгоритм для нахождения |

|||

оптимальной последовательности порядка обслуживания |

m |

требований на двух |

пунктах |

обслуживания (алгоритм Джонсона). При этом каждое из требований должно пройти сначала обслуживание на первом пункте, затем на втором.

Продолжительности обслуживания требований различны. Если использовать метод прямого перебора, то при наличии m требований (изделий) и двух пунктов обслуживания (машин) и при условии, что все виды требований обрабатываются в одинаковом порядке, существует m! возможных вариантов (последовательностей). (Для нашего примера имеется 720 вариантов.)

Алгоритм включает следующие основные этапы:

1. Поиск наименьшего элемента. Ищем в Т-2 наименьший элемент (равен 2, относится ко второй машине) и отмечаем точкой (табл. 6.2).

Т а б л и ц а 6.2

Первый шаг метода

Номер издания |

j |

1 |

2 |

3 |

4 |

5 |

6 |

Время обработки на первой машине |

t1j |

6 |

4 |

6 |

5 |

7 |

4 |

Время обработки на второй машине |

t2j |

5 |

2 ● |

3 ● |

6 |

6 |

7 |

Номер цикла |

– |

4 |

1 |

2 |

4 |

5 |

3 |

2. Перестановки изделий. Определяется место нахождения элемента. Если этот элемент относится к первой машине, то столбец с точкой поставить на первое место, если ко второй, то поставить на последнее место календарного плана.

При наличии равных минимальных элементов в обеих строках изделие с минимальным временем обработки на первой машине ставится на первое место; а на второй машине – на последнее. Если же одинаковые минимальные элементы оказываются в первой (второй) строке, то на первое (последнее) место ставится изделие, которому соответствует меньший элемент второй (первой) строки.

Т а б л и ц а 6.3

Второй шаг метода

Номер издания |

j |

6 |

4 |

5 |

1 |

3 |

2 |

|

|

|

|

|

|

|

|

Время обработки на первой машине |

t1j |

4 |

5 |

7 |

6 |

6 |

4 |

Время обработки на второй машине |

t2j |

7 |

6 |

6 |

5 |

3 |

2 |

3. Вычеркивание из таблицы столбца, отмеченного точкой и возвращение к п.1 и так далее, пока не будет исчерпан список всех изделий. Получим оптимальную последовательность обработки на двух машинах (Т-3).

Процесс оптимальной обработки:

t16 = 4 t14 = 5 |

t15 = 7 |

t11 = 6 |

t13 = 6 |

t12 = 4 |

|

|

|

|

|

||||||||

Время обработки на |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

машине 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t26=7 |

t24=6 |

t25=6 |

t21=5 |

t23=3 |

|

t22=2 |

|||||||||

Время обработки на |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

машине 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Время простоя |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

машины 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

tn1 |

|

|

|

|

|

|

|

|

|

|

|

tn2 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Tmin = 29 + 4 + 1 = 34

Рис. 6.5. Процесс оптимальной обработки

55

Время простоя определяется графически. В некоторых частных случаях алгоритм Джонсона применяется и для решения задач, требующих трехэтапного обслуживания. Это можно сделать, когда соблюдается одна из следующих систем неравенств:

1) максимальное время обработки изделия на первой машине больше или равно максимальному времени обработки изделия на второй машине:

min { t1 j } ≥ |

max { t2 j }; |

(6.12) |

j=1,...,m |

j=1,...,m |

|

2) минимальное время обработки изделия на третьей машине больше или равно |

||

максимальному времени обработки на второй машине: |

|

|

min { t3 j } ≥ |

max { t2 j }. |

(6.13) |

j=1,...,m |

j=1,...,m |

|

После этого составляется новая таблица для суммы (t1 j +t2 j )вместо t1 j |

или (t2 j +t3 j ) вместо |

|

t2 j и к ней применяется алгоритм Джонсона. |

|

|

Класс задач, к которым применяется алгоритм Джонсона, ограничен. Решение же методом прямого перебора всех возможных вариантов уже при 10 изделиях требует более 3 млн переборов. В некоторых задачах упорядочения для решения можно использовать методы линейного и динамического программирования.

6.4. Задача о назначении

Задача о назначении в общем виде формулируется так.

Пусть имеется n работ и n кандидатов для выполнения этих работ, назначение кандидата i на работу j связано с затратами Cij .

Требуется найти назначения кандидатов на все работы, дающие минимальные суммарные затраты: при этом каждого кандидата можно назначить только на одну работу, и каждая работа может быть занята только одним кандидатом.

Это типичная экстремальная задача комбинаторного вида, ее решение путем прямого перебора практически невозможно при сколько-нибудь больших n , так как число перестановок

N = n !

Постановка задачи и выбор критерия. Пусть для монтажа четырех объектов (n = 4)

требуется четыре крана (n = 4). Из отчетных данных известно, какое время необходимо каждому крану Ai для монтажа объекта B j .

Нужно так распределить краны по объектам чтобы суммарное время на монтаж этих объектов было минимально. В нашем случае Cij – затраты времени Ai -го крана при монтаже объектов B j .

|

|

|

|

|

|

|

|

Т а б л и ц а 6.4 |

|

|

|

|

Числовые данные |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

Аi |

В1 |

В2 |

|

В3 |

|

В4 |

αi |

di |

|

|

|

|

|

|

|

|

|

|

|

А1 |

3 |

7 |

|

5 |

|

8 |

1 |

3 |

|

А2 |

2 |

4 |

|

4 |

|

5 |

1 |

2 |

|

А3 |

4 |

7 |

|

2 |

|

8 |

1 |

2 |

|

А4 |

9 |

7 |

|

3 |

|

8 |

1 |

3 |

|

Вi |

1 |

1 |

|

1 |

|

1 |

– |

– |

|

Примечание: di – минимальный элемент строки.

56

Основные особенности, взаимосвязи и количественные закономерности. Введем |

||

переменные xij |

(i, j =1,...,n) |

|

|

x(ij) |

1, если Ai−й кран распределяется на объект B j |

|

0, в противном случае. |

|

|

= |

|

|

|

|

Так как каждый кран можно распределить (назначить) только на один объект и на каждом объекте может работать только один кран, то введенные переменные xij должны подчиняться двум

условиям:

n=4 |

|

|

(6.14) |

|

∑ xij |

= xi1 + xi2 + xi3 + xi4 =1, |

i = 4, ..., 4; |

||

j=1 |

|

|

|

|

n=4 |

|

|

(6.15) |

|

∑ xij |

= x1 j + x2 j + x3 j + x4 j =1, |

j =1, ..., 4. |

||

|

i=1

Построение математической модели. Критерий оптимизации – суммарное время монтажа четырех объектовΥ математически можно записать:

4 |

4 |

|

Υ = C11 X11 +... +Cij +... +C44 X 44 = ∑∑Cij X ij . |

(6.16) |

|

i=1 |

j=1 |

|

Нужно найти xij , удовлетворяющие двум вышеприведенным условиям.

Исследование математической модели. Для решения задачи о назначении имеется насколько методов. Самый распространенный – венгерский метод.

Основной его принцип – оптимальность решения задачи о назначении – не нарушается при уменьшении (увеличении) элементов строки (столбца) на одну и ту же величину di (d j ).

Решение считается оптимальным, |

если все измененные искусственные затраты |

|

Cij ≥ 0, (i, j =1, ..., n) |

и можно отыскать такой набор xij , что |

|

|

4 |

4 |

|

Υ = ∑∑Cij′ X ij = 0 . |

|

|

i=1 |

j=1 |

Алгоритм метода включает следующие основные этапы:

1. Получение нулей в каждой строке, для чего найти наименьший элемент в каждой строке di (табл. 6.4) и вычесть его из всех элементов, получаем новую матрицу (табл. 6.5), аналогично делается для каждого столбца (табл. 6.6).

|

|

|

Первый шаг метода |

|

Т а б л и ц а 6.5 |

||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

Аi |

Вj |

В1 |

В2 |

В3 |

В4 |

α i |

|

|

|

||||||

|

|

|

|

|

|

|

|

А1 |

|

0 |

4 |

2 |

5 |

1 |

|

А2 |

|

0 |

2 |

2 |

3 |

1 |

|

А3 |

|

2 |

5 |

0 |

6 |

1 |

|

А4 |

|

6 |

4 |

0 |

5 |

1 |

|

вi |

|

1 |

1 |

1 |

1 |

– |

|

α i |

|

0 |

2 |

0 |

3 |

– |

|

|

|

|

|

|

|

Т а б л и ц а 6.6 |

|

|

|

|

Второй шаг метода |

|

|

|

|

|

|

|

|

|

|

|

|

Аi |

Вj |

В1 |

В2 |

В3 |

В4 |

αi |

|

|

|

||||||

|

|

|

|

|

|

|

|

А1 |

|

-0-• |

-2- |

-2- |

-2- |

1 |

|

А2 |

|

- - |

-0- |

-2- |

-0- |

1 |

|

А3 |

|

2 |

3 |

0 • |

3 |

1 |

|

А4 |

|

6 |

2 |

|

2 |

1 |

|

вi |

|

1 |

1 |

1 |

1 |

– |

|

57