- •Балякин в.Б., Васин в.Н. Детали машин: Учебное пособие / Cамар. Гос. Аэрокосм. Ун-т. Самара, 2004. 152 с.

- •Допускаемые напряжения изгиба...................................................................26

- •Усилия в зацеплении……………………………………………………………….41

- •Расчет на контактную прочность………………………………………………....44 Расчет на изгибную прочность........................................................................46

- •Материалы и конструкция деталей червячной передачи.............................61

- •Расчет болтов, нагруженных эксцентричной нагрузкой..............................115

- •Принципы расчёта деталей машин по основным критериям работоспособности

- •Надёжность и долговечность деталей машин

- •Лекция №2 Выбор допускаемых напряжений при статических и переменных нагрузках

- •Циклы нагружения

- •Определение коэффициента запаса прочности Коэффициент запаса прочности (безопасности)

- •Передачи Основные понятия. Классификация механических передач

- •Энергетические и кинематические соотношения механических передач вращательного движения

- •Лекция №3 Зубчатые передачи

- •Классификация зубчатых передач

- •Понятие об эвольвенте

- •Основная теорема зацепления

- •Элементы геометрии эвольвентного зацепления

- •Коэффициент перекрытия. Скольжение и трение в зацеплении. Смазка зацепления

- •Контактные напряжения и контактная прочность

- •Линейный контакт

- •Точечный контакт

- •Лекция №4 Виды разрушения зубьев Поломка зубьев

- •В Рис. 4.2 Рис. 4.3 Рис. 4.4ыкрашивание поверхностей

- •Заедание

- •Износ поверхностей

- •Допускаемые контактные напряжения

- •Допускаемые напряжения изгиба

- •Лекция №5

- •Передачи цилиндрическими колесами

- •С прямыми зубьями

- •Элементы геометрического расчета

- •Нарезание зубьев со смещением (корригирование).

- •Усилия в зацеплении

- •Расчетная нагрузка

- •Лекция №6 Расчет зубчатого зацепления на контактную прочность

- •Проектировочный расчет. Для проектировочного расчета представим ширину зубчатого венца в виде

- •Расчет на изгибную прочность

- •Лекция №7 Передача цилиндрическими колесами с косыми зубьями. Элементы геометрического расчета

- •Усилия в зацеплении

- •Понятие об эквивалентных колесах и определение их размеров

- •Расчет на контактную прочность

- •Расчет на изгибную прочность

- •Лекция №8 Передачи коническими колесами

- •Элементы геометрического расчета

- •Усилия в зацеплении

- •Эквивалентные колеса и определение их параметров

- •Расчет на контактную прочность

- •Расчет на изгибную прочность зубьев конического колеса

- •Потери в зацеплении и определение кпд зубчатых передач

- •Лекция №9 Червячные передачи Общая характеристика

- •Типы червячных передач

- •Геометрические параметры червячной передачи

- •Кинематика червячных передач

- •Усилия в червячной передаче

- •К.П.Д. Червячной передачи

- •Лекция №10 Виды разрушений червячных передач

- •Материалы и конструкция деталей червячной передачи

- •Определение допускаемых напряжений

- •Цилиндрическое колесо эквивалентное червячному

- •Расчет червячной передачи на контактную прочность

- •Расчет червячной передачи по напряжениям изгиба

- •Тепловой расчет червячного редуктора

- •Лекция №11 Ременные передачи Элементы геометрии ременной передачи

- •Длина ремня определяется как сумма прямолинейных участков и дуг охвата

- •Скольжение в ременной передаче

- •Передаточное число ременной передачи

- •С Рис. 11.4 а билы в ременной передаче

- •Нагрузка на валы и опоры

- •Напряжения в ремне

- •Критерии работоспособности ременных передач

- •Лекция №12 Валы и оси

- •Критерии работоспособности осей и валов

- •Выбор расчетных схем и нагрузок

- •Р Рис. 12.4асчет осей

- •Расчет валов

- •Статическая прочность вала

- •Усталостная прочность вала

- •Порядок расчета вала

- •Лекция №13 Гидродинамическая теория трения

- •Виды трения скольжения

- •Гидродинамический эффект

- •Контактно – гидродинамическая теория смазки

- •Подшипники скольжения

- •Критерии работоспособности

- •Расчет подшипников полужидкостного трения

- •Р Рис. 13.10Рис. 13.11асчет подшипников жидкостного трения

- •Лекция №14 Подшипники качения

- •Конструкция и классификация опор качения

- •Критерии работоспособности и расчета подшипников качения

- •Контактные напряжения в деталях подшипников

- •Распределение нагрузки между телами качения

- •Кинематика подшипника качения

- •Лекция №15 Зависимость между грузоподъемностью и долговечностью подшипников качения

- •Подбор подшипников по динамической грузоподъемности

- •Подбор подшипников по статической грузоподъемности

- •Посадки подшипников

- •Смазка подшипников качения

- •Мероприятия по повышению долговечности подшипников

- •Лекция №16 Соединения

- •Резьбовые соединения

- •Классификация резьб

- •Геометрические параметры резьбы

- •Основные типы крепежных деталей

- •Условия самоторможения резьбы

- •Лекция №17 кпд резьбовой пары

- •Распределение нагрузки по виткам резьбы

- •Расчет резьбы на прочность

- •Лекция № 18 Ненапряженные и напряженные резьбовые соединения

- •Ненапряженное соединение

- •Р Рис. 18.2асчет затянутого болта при отсутствии внешней нагрузки

- •Расчет болтового соединения, нагруженного силами, сдвигающими деталь по стыку

- •Расчет болтов, нагруженных эксцентричной нагрузкой

- •Лекция19 Расчет напряжений резьбовых соединений, нагруженных внешней осевой силой

- •Определение податливости болтов и соединяемых деталей

- •Расчет болтов при переменных нагрузках

- •Лекция №20 Конструктивные и технологические мероприятия, повышающие прочность резьбовых соединений

- •Расчет группы болтов

- •Лекция №21 Шпоночные соединения

- •Соединение призматическими и сегментными шпонками

- •Соединение клиновыми шпонками

- •Шлицевые соединения

- •Расчет шлицевых соединений

- •Расчет зубьев на износ

- •Лекция №22 Сварные соединения

- •Виды сварки

- •Виды сварных соединений и типы сварных швов

- •Расчет на прочность нахлестного соединения

- •Допускаемые напряжения

- •Лекция №23 Заклепочные соединения

- •Расчет заклепок

- •Расчет соединяемых деталей

- •Расчет соединений при несимметричном нагружении

- •Заключение

- •Список используемых источников

- •Балякин Валерий Борисович Васин Виталий Николаевич детали машин

- •443056 Самара, пр. Масленникова, 37.

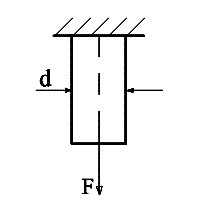

Лекция №2 Выбор допускаемых напряжений при статических и переменных нагрузках

В

Рис.

2.1

![]() -

проектировочный расчет;

-

проектировочный расчет;

![]() - проверочный

расчет.

- проверочный

расчет.

Допускаемые напряжения– это максимальные значения рабочих напряжений, которые могут быть допущены при условии обеспечения надёжности детали в процессе её работы:

![]()

![]()

где

![]() – предельное нормальное (касательное)

напряжение детали,S

– коэффициент безопасности.

– предельное нормальное (касательное)

напряжение детали,S

– коэффициент безопасности.

Предельные напряжения– это такие напряжения, при действии которых деталь выходит из строя:

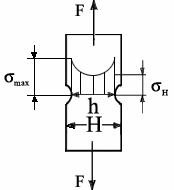

Рис.

2.2![]()

где k– коэффициент концентрации напряжения;

limD– предельное напряжение лабораторного образца;

- масштабный фактор;

kП- коэффициент качества поверхности;

kр– коэффициент режима;

![]() -

коэффициент

концентрации напряжения.

-

коэффициент

концентрации напряжения.

Фактические

напряжения max

в зоне концентрации у дна выточки

(рис. 2.2) будут значительно больше, чем![]() гдеh

и- ширина и

толщина пластины.

гдеh

и- ширина и

толщина пластины.

С увеличением абсолютных размеров сечений детали в большей степени проявляется негативное влияние неоднородности механических свойств металла и структурных дефектов, способствующих развитию усталостных трещин. Наряду с этим увеличение размеров сечения снижает градиент напряжений и положительный эффект возможного упрочняющего воздействия от обработки. Поэтому с увеличением абсолютных размеров сечения деталей происходит снижение их прочности и механических характеристик, получаемых при статических и усталостных испытаниях, учитываемое коэффициентами влияния абсолютных размеров – масштабными факторами

![]()

![]()

где -1d (-1d)– предел выносливости образца диаметраd;

-1 (-1)– предел выносливости пробного образцаd = 7…10 мм.

При статических нагрузках состояние рабочих поверхностей оказывает незначительное влияние на их прочность. При циклических нагрузках разрушение деталей связано с развитием усталостных трещин, возникающих обычно в поверхностном слое. Развитию усталостных трещин способствуют возникшие на поверхности в результате механической обработки микронеровности, являющиеся также концентраторами напряжений. Влияние их учитывается коэффициентами качества поверхности

![]()

![]()

где -1 и -1– предел выносливости полированных образцов;

-1d и -1d– предел выносливости образцов с заданной обработкой.

Циклы нагружения

Детали машин обычно подвергаются действию напряжений, циклически меняющихся во времени. При этом возникают микроскопические трещины, приводящие к усталостной поломке деталей. В общем виде кривая, характеризующая изменение напряжений во времени, представлена на рис. 2.3.

Б ольшое

значение для работы детали имеют верхние

ольшое

значение для работы детали имеют верхние![]() и

нижние

и

нижние![]() пределы напряжений,

пределы напряжений,

![]() –среднее или условно

постоянное напряжение,

–среднее или условно

постоянное напряжение,

![]() –амплитудное

напряжение.

–амплитудное

напряжение.

Важным

параметром является коэффициент

асимметрии цикла

![]() .

.

В технике встречается три основных случая нагружения:

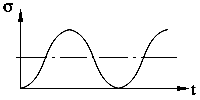

Статическое нагружение(рис. 2.4).

О

Рис.

2.4

![]()

![]() R

= +1.

R

= +1.

Для хрупких материалов принимают

![]()

![]()

где

![]() и

и![]() -

пределы прочности при растяжении и

сдвиге.

-

пределы прочности при растяжении и

сдвиге.

Для пластичных

материалов принимают ![]()

![]()

где

![]() и

и![]() - пределы текучести.

- пределы текучести.

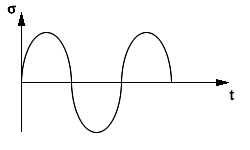

Отнулевой (пульсирующий цикл)(рис. 2.5).

Обозначение [ II] –второй род нагрузки.

Рис.

2.5![]()

![]()

![]()

![]() -

предел усталости при отнулевом цикле.

-

предел усталости при отнулевом цикле.

Знакопеременный симметричный цикл(рис. 2.6).

О

Рис.

2.6

![]()

![]() R

= -1.

R

= -1.

![]() –предел усталости

при симметричном цикле.

–предел усталости

при симметричном цикле.

![]() ,

,

где -- коэффициент чувствительности материала к асимметрии цикла.

Коэффициент![]() зависит от материала и его термообработки.

зависит от материала и его термообработки.

Для нормализованных и улучшенных сталей при в>800 МПа принимают = 0,3…0,4 и = 0,4…0,5.