- •Балякин в.Б., Васин в.Н. Детали машин: Учебное пособие / Cамар. Гос. Аэрокосм. Ун-т. Самара, 2004. 152 с.

- •Допускаемые напряжения изгиба...................................................................26

- •Усилия в зацеплении……………………………………………………………….41

- •Расчет на контактную прочность………………………………………………....44 Расчет на изгибную прочность........................................................................46

- •Материалы и конструкция деталей червячной передачи.............................61

- •Расчет болтов, нагруженных эксцентричной нагрузкой..............................115

- •Принципы расчёта деталей машин по основным критериям работоспособности

- •Надёжность и долговечность деталей машин

- •Лекция №2 Выбор допускаемых напряжений при статических и переменных нагрузках

- •Циклы нагружения

- •Определение коэффициента запаса прочности Коэффициент запаса прочности (безопасности)

- •Передачи Основные понятия. Классификация механических передач

- •Энергетические и кинематические соотношения механических передач вращательного движения

- •Лекция №3 Зубчатые передачи

- •Классификация зубчатых передач

- •Понятие об эвольвенте

- •Основная теорема зацепления

- •Элементы геометрии эвольвентного зацепления

- •Коэффициент перекрытия. Скольжение и трение в зацеплении. Смазка зацепления

- •Контактные напряжения и контактная прочность

- •Линейный контакт

- •Точечный контакт

- •Лекция №4 Виды разрушения зубьев Поломка зубьев

- •В Рис. 4.2 Рис. 4.3 Рис. 4.4ыкрашивание поверхностей

- •Заедание

- •Износ поверхностей

- •Допускаемые контактные напряжения

- •Допускаемые напряжения изгиба

- •Лекция №5

- •Передачи цилиндрическими колесами

- •С прямыми зубьями

- •Элементы геометрического расчета

- •Нарезание зубьев со смещением (корригирование).

- •Усилия в зацеплении

- •Расчетная нагрузка

- •Лекция №6 Расчет зубчатого зацепления на контактную прочность

- •Проектировочный расчет. Для проектировочного расчета представим ширину зубчатого венца в виде

- •Расчет на изгибную прочность

- •Лекция №7 Передача цилиндрическими колесами с косыми зубьями. Элементы геометрического расчета

- •Усилия в зацеплении

- •Понятие об эквивалентных колесах и определение их размеров

- •Расчет на контактную прочность

- •Расчет на изгибную прочность

- •Лекция №8 Передачи коническими колесами

- •Элементы геометрического расчета

- •Усилия в зацеплении

- •Эквивалентные колеса и определение их параметров

- •Расчет на контактную прочность

- •Расчет на изгибную прочность зубьев конического колеса

- •Потери в зацеплении и определение кпд зубчатых передач

- •Лекция №9 Червячные передачи Общая характеристика

- •Типы червячных передач

- •Геометрические параметры червячной передачи

- •Кинематика червячных передач

- •Усилия в червячной передаче

- •К.П.Д. Червячной передачи

- •Лекция №10 Виды разрушений червячных передач

- •Материалы и конструкция деталей червячной передачи

- •Определение допускаемых напряжений

- •Цилиндрическое колесо эквивалентное червячному

- •Расчет червячной передачи на контактную прочность

- •Расчет червячной передачи по напряжениям изгиба

- •Тепловой расчет червячного редуктора

- •Лекция №11 Ременные передачи Элементы геометрии ременной передачи

- •Длина ремня определяется как сумма прямолинейных участков и дуг охвата

- •Скольжение в ременной передаче

- •Передаточное число ременной передачи

- •С Рис. 11.4 а билы в ременной передаче

- •Нагрузка на валы и опоры

- •Напряжения в ремне

- •Критерии работоспособности ременных передач

- •Лекция №12 Валы и оси

- •Критерии работоспособности осей и валов

- •Выбор расчетных схем и нагрузок

- •Р Рис. 12.4асчет осей

- •Расчет валов

- •Статическая прочность вала

- •Усталостная прочность вала

- •Порядок расчета вала

- •Лекция №13 Гидродинамическая теория трения

- •Виды трения скольжения

- •Гидродинамический эффект

- •Контактно – гидродинамическая теория смазки

- •Подшипники скольжения

- •Критерии работоспособности

- •Расчет подшипников полужидкостного трения

- •Р Рис. 13.10Рис. 13.11асчет подшипников жидкостного трения

- •Лекция №14 Подшипники качения

- •Конструкция и классификация опор качения

- •Критерии работоспособности и расчета подшипников качения

- •Контактные напряжения в деталях подшипников

- •Распределение нагрузки между телами качения

- •Кинематика подшипника качения

- •Лекция №15 Зависимость между грузоподъемностью и долговечностью подшипников качения

- •Подбор подшипников по динамической грузоподъемности

- •Подбор подшипников по статической грузоподъемности

- •Посадки подшипников

- •Смазка подшипников качения

- •Мероприятия по повышению долговечности подшипников

- •Лекция №16 Соединения

- •Резьбовые соединения

- •Классификация резьб

- •Геометрические параметры резьбы

- •Основные типы крепежных деталей

- •Условия самоторможения резьбы

- •Лекция №17 кпд резьбовой пары

- •Распределение нагрузки по виткам резьбы

- •Расчет резьбы на прочность

- •Лекция № 18 Ненапряженные и напряженные резьбовые соединения

- •Ненапряженное соединение

- •Р Рис. 18.2асчет затянутого болта при отсутствии внешней нагрузки

- •Расчет болтового соединения, нагруженного силами, сдвигающими деталь по стыку

- •Расчет болтов, нагруженных эксцентричной нагрузкой

- •Лекция19 Расчет напряжений резьбовых соединений, нагруженных внешней осевой силой

- •Определение податливости болтов и соединяемых деталей

- •Расчет болтов при переменных нагрузках

- •Лекция №20 Конструктивные и технологические мероприятия, повышающие прочность резьбовых соединений

- •Расчет группы болтов

- •Лекция №21 Шпоночные соединения

- •Соединение призматическими и сегментными шпонками

- •Соединение клиновыми шпонками

- •Шлицевые соединения

- •Расчет шлицевых соединений

- •Расчет зубьев на износ

- •Лекция №22 Сварные соединения

- •Виды сварки

- •Виды сварных соединений и типы сварных швов

- •Расчет на прочность нахлестного соединения

- •Допускаемые напряжения

- •Лекция №23 Заклепочные соединения

- •Расчет заклепок

- •Расчет соединяемых деталей

- •Расчет соединений при несимметричном нагружении

- •Заключение

- •Список используемых источников

- •Балякин Валерий Борисович Васин Виталий Николаевич детали машин

- •443056 Самара, пр. Масленникова, 37.

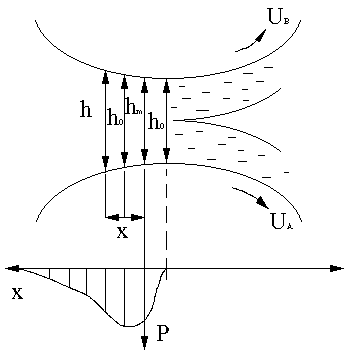

Контактно – гидродинамическая теория смазки

Т

Рис.

13.5

Классическая гидродинамическая теория не позволяет объяснить, почему в самых жестких по уровню напряжений условиях должна существовать смазка, почему она способна противостоять таким давлениям. Однако если допустить зависимость вязкости от давления и упругую деформацию контактирующих твердых тел, то можно показать, что существует удовлетворительная смазка в таких условиях.

Рассмотрим схематично упругий линейный контакт (см. рис 13.5). Здесь мы наблюдаем возникновение клиновидного зазора. Течение смазки в таком зазоре описывается уравнением Рейнольдса

![]() (13.1).

(13.1).

В

таком контакте возникают огромные

давления и вязкость меняет свою величину

по приближенному закону Баруса:

=0

enp,

где0– динамический коэффициент при

атмосферном давлении,n

–пьезокоэффициент вязкости смазки.

В

таком контакте возникают огромные

давления и вязкость меняет свою величину

по приближенному закону Баруса:

=0

enp,

где0– динамический коэффициент при

атмосферном давлении,n

–пьезокоэффициент вязкости смазки.

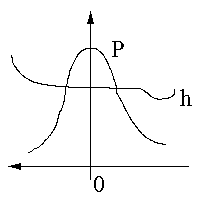

При действии гидродинамического давления происходит деформация поверхностей и меняется форма зазора между ними. Как известно, зазор между двумя круговыми цилиндрами до деформации на узком участке с большой точностью можно представить в виде квадратной параболы (рис.13.6)

Деформацию поверхности (прогиб) можно описать выражением

Рис.

13.7![]()

где А – коэффициент пропорциональности,Е – модуль упругости.

Форма зазора после деформации описывается уравнением

![]() (13.3)

(13.3)

где

![]() - приведенная кривизнаконтактирующих

тел, x

–

координата точки, где определяется

величина зазора.

- приведенная кривизнаконтактирующих

тел, x

–

координата точки, где определяется

величина зазора.

Совместное решение уравнений (13.1) и (13.3) дает распределение толщины смазочного слоя и гидродинамического давления по площадке контакта, в виде представленном на рис 13.7. Контактно-гидродинамическая теория смазки позволила объяснить наличие смазочной пленки достаточной толщины при значительных давлениях в условиях сосредоточенного линейного и точечного контактов. Она позволяет подбирать такие режимы трения, при которых возникает жидкостное трение.

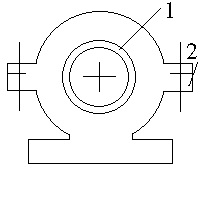

Подшипники скольжения

О

Рис.

13.8

Р

адиальные

подшипники - воспринимают только

радиальные нагрузки (рис. 13.9, а);

адиальные

подшипники - воспринимают только

радиальные нагрузки (рис. 13.9, а);Упорные подшипники (подпятники) – воспринимают только осевые нагрузки; в авиации к ним относятся ещё шарнирные опоры в механизмах управления (рис. 13.9, б).

Преимущества перед подшипниками качения:

М

Рис. 13.9

еньше потери на трение при жидкостном трении на больших скоростях.Теоретически бесконечный ресурс при жидкостном трении.

Способность демпфирования.

Н едостатки:

едостатки:

Высокая стоимость и малая технологичность.

Потребность в большом количестве смазки.

Большой пусковой момент.

Самый благоприятный режим работы подшипника скольжения – жидкостный. Он возникает при достаточно больших скоростях скольжения. При пуске или остановке машины может возникнуть режим полужидкостного трения или граничного трения, поэтому вал и вкладыш подшипника должны составлять антифрикционную пару, например: вал стальной, вкладыш бронзовый или баббитовый.