- •Балякин в.Б., Васин в.Н. Детали машин: Учебное пособие / Cамар. Гос. Аэрокосм. Ун-т. Самара, 2004. 152 с.

- •Допускаемые напряжения изгиба...................................................................26

- •Усилия в зацеплении……………………………………………………………….41

- •Расчет на контактную прочность………………………………………………....44 Расчет на изгибную прочность........................................................................46

- •Материалы и конструкция деталей червячной передачи.............................61

- •Расчет болтов, нагруженных эксцентричной нагрузкой..............................115

- •Принципы расчёта деталей машин по основным критериям работоспособности

- •Надёжность и долговечность деталей машин

- •Лекция №2 Выбор допускаемых напряжений при статических и переменных нагрузках

- •Циклы нагружения

- •Определение коэффициента запаса прочности Коэффициент запаса прочности (безопасности)

- •Передачи Основные понятия. Классификация механических передач

- •Энергетические и кинематические соотношения механических передач вращательного движения

- •Лекция №3 Зубчатые передачи

- •Классификация зубчатых передач

- •Понятие об эвольвенте

- •Основная теорема зацепления

- •Элементы геометрии эвольвентного зацепления

- •Коэффициент перекрытия. Скольжение и трение в зацеплении. Смазка зацепления

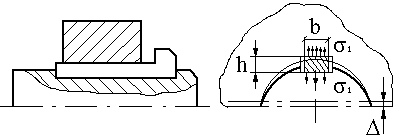

- •Контактные напряжения и контактная прочность

- •Линейный контакт

- •Точечный контакт

- •Лекция №4 Виды разрушения зубьев Поломка зубьев

- •В Рис. 4.2 Рис. 4.3 Рис. 4.4ыкрашивание поверхностей

- •Заедание

- •Износ поверхностей

- •Допускаемые контактные напряжения

- •Допускаемые напряжения изгиба

- •Лекция №5

- •Передачи цилиндрическими колесами

- •С прямыми зубьями

- •Элементы геометрического расчета

- •Нарезание зубьев со смещением (корригирование).

- •Усилия в зацеплении

- •Расчетная нагрузка

- •Лекция №6 Расчет зубчатого зацепления на контактную прочность

- •Проектировочный расчет. Для проектировочного расчета представим ширину зубчатого венца в виде

- •Расчет на изгибную прочность

- •Лекция №7 Передача цилиндрическими колесами с косыми зубьями. Элементы геометрического расчета

- •Усилия в зацеплении

- •Понятие об эквивалентных колесах и определение их размеров

- •Расчет на контактную прочность

- •Расчет на изгибную прочность

- •Лекция №8 Передачи коническими колесами

- •Элементы геометрического расчета

- •Усилия в зацеплении

- •Эквивалентные колеса и определение их параметров

- •Расчет на контактную прочность

- •Расчет на изгибную прочность зубьев конического колеса

- •Потери в зацеплении и определение кпд зубчатых передач

- •Лекция №9 Червячные передачи Общая характеристика

- •Типы червячных передач

- •Геометрические параметры червячной передачи

- •Кинематика червячных передач

- •Усилия в червячной передаче

- •К.П.Д. Червячной передачи

- •Лекция №10 Виды разрушений червячных передач

- •Материалы и конструкция деталей червячной передачи

- •Определение допускаемых напряжений

- •Цилиндрическое колесо эквивалентное червячному

- •Расчет червячной передачи на контактную прочность

- •Расчет червячной передачи по напряжениям изгиба

- •Тепловой расчет червячного редуктора

- •Лекция №11 Ременные передачи Элементы геометрии ременной передачи

- •Длина ремня определяется как сумма прямолинейных участков и дуг охвата

- •Скольжение в ременной передаче

- •Передаточное число ременной передачи

- •С Рис. 11.4 а билы в ременной передаче

- •Нагрузка на валы и опоры

- •Напряжения в ремне

- •Критерии работоспособности ременных передач

- •Лекция №12 Валы и оси

- •Критерии работоспособности осей и валов

- •Выбор расчетных схем и нагрузок

- •Р Рис. 12.4асчет осей

- •Расчет валов

- •Статическая прочность вала

- •Усталостная прочность вала

- •Порядок расчета вала

- •Лекция №13 Гидродинамическая теория трения

- •Виды трения скольжения

- •Гидродинамический эффект

- •Контактно – гидродинамическая теория смазки

- •Подшипники скольжения

- •Критерии работоспособности

- •Расчет подшипников полужидкостного трения

- •Р Рис. 13.10Рис. 13.11асчет подшипников жидкостного трения

- •Лекция №14 Подшипники качения

- •Конструкция и классификация опор качения

- •Критерии работоспособности и расчета подшипников качения

- •Контактные напряжения в деталях подшипников

- •Распределение нагрузки между телами качения

- •Кинематика подшипника качения

- •Лекция №15 Зависимость между грузоподъемностью и долговечностью подшипников качения

- •Подбор подшипников по динамической грузоподъемности

- •Подбор подшипников по статической грузоподъемности

- •Посадки подшипников

- •Смазка подшипников качения

- •Мероприятия по повышению долговечности подшипников

- •Лекция №16 Соединения

- •Резьбовые соединения

- •Классификация резьб

- •Геометрические параметры резьбы

- •Основные типы крепежных деталей

- •Условия самоторможения резьбы

- •Лекция №17 кпд резьбовой пары

- •Распределение нагрузки по виткам резьбы

- •Расчет резьбы на прочность

- •Лекция № 18 Ненапряженные и напряженные резьбовые соединения

- •Ненапряженное соединение

- •Р Рис. 18.2асчет затянутого болта при отсутствии внешней нагрузки

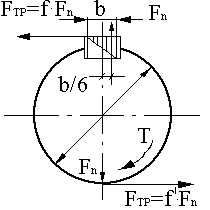

- •Расчет болтового соединения, нагруженного силами, сдвигающими деталь по стыку

- •Расчет болтов, нагруженных эксцентричной нагрузкой

- •Лекция19 Расчет напряжений резьбовых соединений, нагруженных внешней осевой силой

- •Определение податливости болтов и соединяемых деталей

- •Расчет болтов при переменных нагрузках

- •Лекция №20 Конструктивные и технологические мероприятия, повышающие прочность резьбовых соединений

- •Расчет группы болтов

- •Лекция №21 Шпоночные соединения

- •Соединение призматическими и сегментными шпонками

- •Соединение клиновыми шпонками

- •Шлицевые соединения

- •Расчет шлицевых соединений

- •Расчет зубьев на износ

- •Лекция №22 Сварные соединения

- •Виды сварки

- •Виды сварных соединений и типы сварных швов

- •Расчет на прочность нахлестного соединения

- •Допускаемые напряжения

- •Лекция №23 Заклепочные соединения

- •Расчет заклепок

- •Расчет соединяемых деталей

- •Расчет соединений при несимметричном нагружении

- •Заключение

- •Список используемых источников

- •Балякин Валерий Борисович Васин Виталий Николаевич детали машин

- •443056 Самара, пр. Масленникова, 37.

Соединение клиновыми шпонками

Врезные клиновые шпонки характеризуются следующими положениями:а) свободной посадкой ступицы на вал (с зазором);

б) расположением шпонки в пазе с зазором по боковым граням (рабочими являются широкие грани шпонки);

в

Рис.

21.4

Запрессовка шпонки смещает центры вала и ступицы на некоторую величину . Это смещение вызывает дисбаланс и неблагоприятно сказывается на работе механизма при больших скоростях вращения.

Клиновая форма шпонки может вызвать перекос детали, при котором ее торцевая плоскость не будет перпендикулярна к оси вала. Эти недостатки послужили причиной того, что применение клиновых шпонок резко сократилось в условиях современного машиностроения.

Рис.

21.5

![]() ,

гдеf

– коэффициент трения между

ними, и момента силы трения между ступицей

и валом

,

гдеf

– коэффициент трения между

ними, и момента силы трения между ступицей

и валом![]() ,

гдеf''

- коэффициент трения между

ними.

,

гдеf''

- коэффициент трения между

ними.

Приближенно

можно принять, что плечо силы![]() равно радиусу вала и

равно радиусу вала и![]() .

.

При таких допущениях

![]() или

или

![]() .

(21.4)

.

(21.4)

Из принятого закона распределения напряжений смятия по ширине шпонки следует

![]() ,

(21.5)

,

(21.5)

где l – длина ступицы детали.

Решая совместно уравнения (21.4) и (21.5), получаем

![]() .

.

При проектировании шпоночного соединения ширину и высоту шпонок принимают по ГОСТу в зависимости от диаметра вала. Длину шпонки принимают в зависимости от длины ступицы и согласовывают с ГОСТом по шпонкам.

Далее делают проверочный расчет шпоночного соединения по одному из рассмотренных случаев.

Шлицевые соединения

Шлицевые (зубчатые) соединения вал – ступица представляют собой соединения, образуемые выступами (зубьями) на валу, входящими во впадины соответствующей формы в ступице. Эти соединения можно представить как многошпоночные, у которых шпонки выполняются за одно целое с валом.

Шлицевые соединения по сравнению со шпоночными имеют следующие преимущества:

Большую несущую способность при одинаковых габаритах из-за значительно большей рабочей поверхности и равномерного распределения давления по высоте зубьев;

Большую усталостную прочность вала со шпоночными канавками;

Детали на шлицевых валах лучше центруются и имеют лучшее направление при передвижении вдоль вала.

Соединения обеспечивают жесткое фиксирование деталей в окружном направлении и допускают осевые перемещения (подвижных соединений).

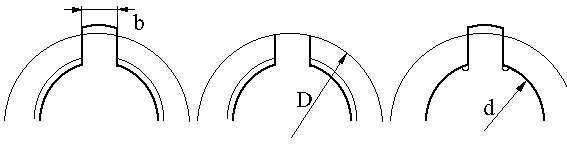

По форме профиля зубьев различают три типа соединений:

прямобочные;

эвольвентные;

треугольные.

С

aбв

Рис. 21.6

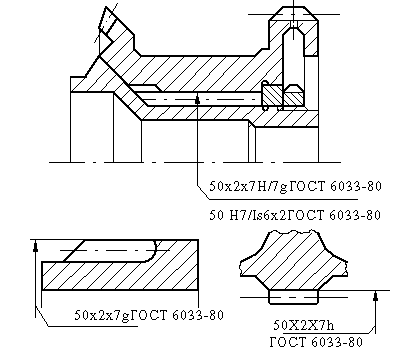

оединение с прямобочными зубьямивыполняют с центрированием по боковым граням (рис. 21.6, а) зубьев, по наружному (рис. 21.6, б) или внутреннему (рис. 21.6, в) диаметру вала.

Стандартом предусмотрены три серии соединений (легкая, средняя и тяжелая), которые отличаются высотой и количеством зубьев. Число зубьев изменяется в пределах от 6 до 20. У соединений тяжелой серии зубья выше, а их количество больше, чем у соединений средней и легкой серий. При выборе способа центрирования руководствуются следующим. Центрирование по диаметрам D или d обеспечивает более высокую соосность вала и ступицы по сравнению с центрированием по боковым граням. Центрирование по боговым граням обеспечивает более равномерное распределение нагрузки по зубьям. Поэтому его применяют при тяжелых условиях работы. Диаметр центрирования (наружный или внутренний) выбирают из технологичных условий. Если твердость материала втулки позволяет обработку протяжкой (НВ<350), рекомендуют центрирование по наружному диаметру. При этом центрирующие поверхности втулки калибруют протяжкой, а центрирующие поверхности вала – шлифованием.

При высокой твердости втулки рекомендуют центрирование по внутреннему диаметру. В этом случае центрирующие поверхности отверстия и вала можно обрабатывать шлифованием.

Условное

обозначение соединения с прямобочными

зубьями в соответствии с ГОСТ 1139-80 должно

содержать: букву, обозначающую поверхность

центрирования, число зубьев z

и номинальные размеры d,

D,

b

соединения; обозначения посадок диаметра

и размера b,

помещенные после соответствующих

размеров. Например, при z=8,

d=42,

D=48,

b=8

обозначение соединения с прямобочными

зубьями с центрированием по наружному,

с посадкой по диаметру центрирования

![]() и по размеруb

-

и по размеруb

-

![]() имеет вид

имеет вид![]() .

.

Рекомендуемые посадки для размера b:

![]() - для неподвижных

соединений при центрировании по D;

- для неподвижных

соединений при центрировании по D;

![]() - для подвижных

соединений при центрировании по d.

- для подвижных

соединений при центрировании по d.

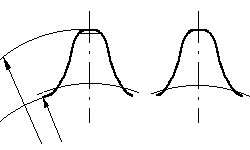

С

аб

Рис. 21.7

оединения с эвольвентными шлицамивыполняют с центрированием по боковым граням (рис. 21.7,а) или по наружному диаметру вала (рис. 21.7,б). Наиболее распространен первый способ центрирования.

Эвольвентные зубья применяют при диаметрах от 4до500мм приz=682.в соответствии со стандартом ГОСТ 6033-80 угол исходного контура=30,за номинальный диаметр соединения применяют его наружный диаметр

![]()

где m – модуль соединения;

х – коэффициент смещения.

Обозначение

соединения с эвольвентным профилем

должно содержать: номинальный диаметр

D,

модуль m,

обозначение посадки соединения,

помещаемое после размеров центрирующих

элементов, номер стандарта ГОСТ 6033-80.

Например, обозначение соединения при

D=50,

m=2

с центрированием по боковым поверхностям

зубьев

![]() имеет вид

имеет вид![]() ГОСТ 6033-80.

ГОСТ 6033-80.

Рекомендуемые посадки:

![]() - для неподвижных

соединений;

- для неподвижных

соединений;

![]() - для подвижных

соединений.

- для подвижных

соединений.

С

Рис. 21.8

оединения с треугольными зубьямине стандартизированы, их применяют главным образом как неподвижные при тонкостенных втулках. Это соединение имеет большое число мелких зубьев, что позволяет регулировать положение ступицы на валу в окружном направлении.

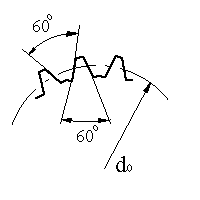

По рекомендации СЭВ угол профиля =60(рис. 21.8) при номинальных диаметрах до60 мм.

Кроме таких соединений в машиностроении изготавливают соединения с другими углами профиля 72, 90и др. иD=575мм.

В быстроходных передачах авиационных изделий точность центрирования шлицевых соединений часто недостаточна.

Д

Рис.

21.9

ля

ее повышения центрирование осуществляют

по вспомогательным поверхностям:

коническим и цилиндрическим (рис. 21.9).

ля

ее повышения центрирование осуществляют

по вспомогательным поверхностям:

коническим и цилиндрическим (рис. 21.9).