- •Балякин в.Б., Васин в.Н. Детали машин: Учебное пособие / Cамар. Гос. Аэрокосм. Ун-т. Самара, 2004. 152 с.

- •Допускаемые напряжения изгиба...................................................................26

- •Усилия в зацеплении……………………………………………………………….41

- •Расчет на контактную прочность………………………………………………....44 Расчет на изгибную прочность........................................................................46

- •Материалы и конструкция деталей червячной передачи.............................61

- •Расчет болтов, нагруженных эксцентричной нагрузкой..............................115

- •Принципы расчёта деталей машин по основным критериям работоспособности

- •Надёжность и долговечность деталей машин

- •Лекция №2 Выбор допускаемых напряжений при статических и переменных нагрузках

- •Циклы нагружения

- •Определение коэффициента запаса прочности Коэффициент запаса прочности (безопасности)

- •Передачи Основные понятия. Классификация механических передач

- •Энергетические и кинематические соотношения механических передач вращательного движения

- •Лекция №3 Зубчатые передачи

- •Классификация зубчатых передач

- •Понятие об эвольвенте

- •Основная теорема зацепления

- •Элементы геометрии эвольвентного зацепления

- •Коэффициент перекрытия. Скольжение и трение в зацеплении. Смазка зацепления

- •Контактные напряжения и контактная прочность

- •Линейный контакт

- •Точечный контакт

- •Лекция №4 Виды разрушения зубьев Поломка зубьев

- •В Рис. 4.2 Рис. 4.3 Рис. 4.4ыкрашивание поверхностей

- •Заедание

- •Износ поверхностей

- •Допускаемые контактные напряжения

- •Допускаемые напряжения изгиба

- •Лекция №5

- •Передачи цилиндрическими колесами

- •С прямыми зубьями

- •Элементы геометрического расчета

- •Нарезание зубьев со смещением (корригирование).

- •Усилия в зацеплении

- •Расчетная нагрузка

- •Лекция №6 Расчет зубчатого зацепления на контактную прочность

- •Проектировочный расчет. Для проектировочного расчета представим ширину зубчатого венца в виде

- •Расчет на изгибную прочность

- •Лекция №7 Передача цилиндрическими колесами с косыми зубьями. Элементы геометрического расчета

- •Усилия в зацеплении

- •Понятие об эквивалентных колесах и определение их размеров

- •Расчет на контактную прочность

- •Расчет на изгибную прочность

- •Лекция №8 Передачи коническими колесами

- •Элементы геометрического расчета

- •Усилия в зацеплении

- •Эквивалентные колеса и определение их параметров

- •Расчет на контактную прочность

- •Расчет на изгибную прочность зубьев конического колеса

- •Потери в зацеплении и определение кпд зубчатых передач

- •Лекция №9 Червячные передачи Общая характеристика

- •Типы червячных передач

- •Геометрические параметры червячной передачи

- •Кинематика червячных передач

- •Усилия в червячной передаче

- •К.П.Д. Червячной передачи

- •Лекция №10 Виды разрушений червячных передач

- •Материалы и конструкция деталей червячной передачи

- •Определение допускаемых напряжений

- •Цилиндрическое колесо эквивалентное червячному

- •Расчет червячной передачи на контактную прочность

- •Расчет червячной передачи по напряжениям изгиба

- •Тепловой расчет червячного редуктора

- •Лекция №11 Ременные передачи Элементы геометрии ременной передачи

- •Длина ремня определяется как сумма прямолинейных участков и дуг охвата

- •Скольжение в ременной передаче

- •Передаточное число ременной передачи

- •С Рис. 11.4 а билы в ременной передаче

- •Нагрузка на валы и опоры

- •Напряжения в ремне

- •Критерии работоспособности ременных передач

- •Лекция №12 Валы и оси

- •Критерии работоспособности осей и валов

- •Выбор расчетных схем и нагрузок

- •Р Рис. 12.4асчет осей

- •Расчет валов

- •Статическая прочность вала

- •Усталостная прочность вала

- •Порядок расчета вала

- •Лекция №13 Гидродинамическая теория трения

- •Виды трения скольжения

- •Гидродинамический эффект

- •Контактно – гидродинамическая теория смазки

- •Подшипники скольжения

- •Критерии работоспособности

- •Расчет подшипников полужидкостного трения

- •Р Рис. 13.10Рис. 13.11асчет подшипников жидкостного трения

- •Лекция №14 Подшипники качения

- •Конструкция и классификация опор качения

- •Критерии работоспособности и расчета подшипников качения

- •Контактные напряжения в деталях подшипников

- •Распределение нагрузки между телами качения

- •Кинематика подшипника качения

- •Лекция №15 Зависимость между грузоподъемностью и долговечностью подшипников качения

- •Подбор подшипников по динамической грузоподъемности

- •Подбор подшипников по статической грузоподъемности

- •Посадки подшипников

- •Смазка подшипников качения

- •Мероприятия по повышению долговечности подшипников

- •Лекция №16 Соединения

- •Резьбовые соединения

- •Классификация резьб

- •Геометрические параметры резьбы

- •Основные типы крепежных деталей

- •Условия самоторможения резьбы

- •Лекция №17 кпд резьбовой пары

- •Распределение нагрузки по виткам резьбы

- •Расчет резьбы на прочность

- •Лекция № 18 Ненапряженные и напряженные резьбовые соединения

- •Ненапряженное соединение

- •Р Рис. 18.2асчет затянутого болта при отсутствии внешней нагрузки

- •Расчет болтового соединения, нагруженного силами, сдвигающими деталь по стыку

- •Расчет болтов, нагруженных эксцентричной нагрузкой

- •Лекция19 Расчет напряжений резьбовых соединений, нагруженных внешней осевой силой

- •Определение податливости болтов и соединяемых деталей

- •Расчет болтов при переменных нагрузках

- •Лекция №20 Конструктивные и технологические мероприятия, повышающие прочность резьбовых соединений

- •Расчет группы болтов

- •Лекция №21 Шпоночные соединения

- •Соединение призматическими и сегментными шпонками

- •Соединение клиновыми шпонками

- •Шлицевые соединения

- •Расчет шлицевых соединений

- •Расчет зубьев на износ

- •Лекция №22 Сварные соединения

- •Виды сварки

- •Виды сварных соединений и типы сварных швов

- •Расчет на прочность нахлестного соединения

- •Допускаемые напряжения

- •Лекция №23 Заклепочные соединения

- •Расчет заклепок

- •Расчет соединяемых деталей

- •Расчет соединений при несимметричном нагружении

- •Заключение

- •Список используемых источников

- •Балякин Валерий Борисович Васин Виталий Николаевич детали машин

- •443056 Самара, пр. Масленникова, 37.

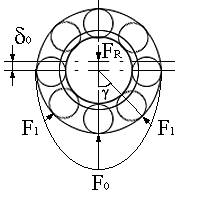

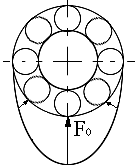

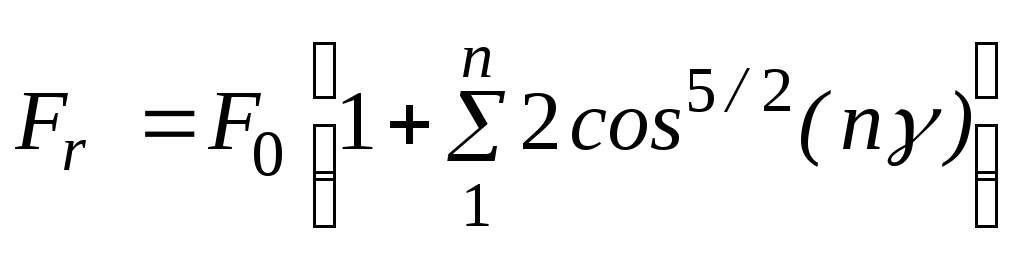

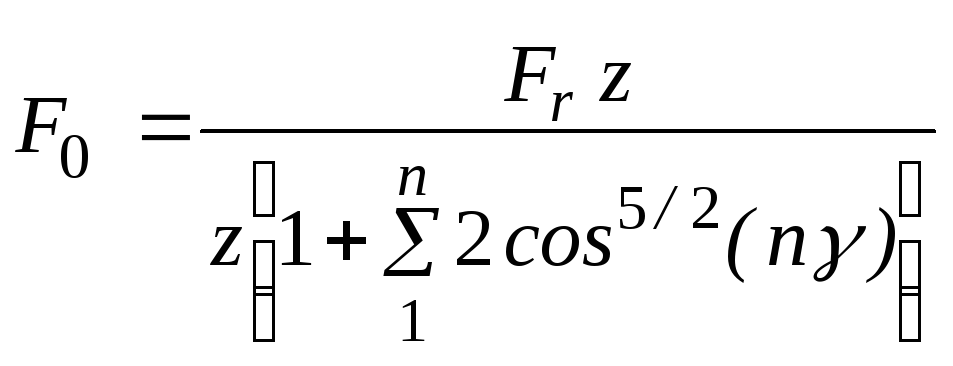

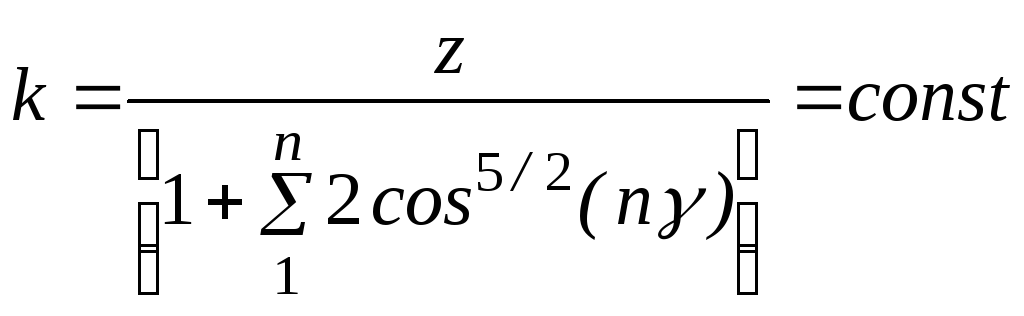

Распределение нагрузки между телами качения

Принимаем следующие допущения:

радиальный зазор отсутствует;

кольца не деформируются.

контактные деформации описываются уравнениями Герца-Беляева.

По условию равновесия подшипника (рис. 14.7)

![]() ,

(14.1)

,

(14.1)

г

Рис. 14.7

Рис.

14.8![]()

- угол

между телами качения;

z

– число тел качения.

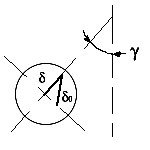

В уравнение (14.1) входят только те члены, для которых угол ngменьше 900, так как верхняя половина подшипника не нагружена.

Под действием нагрузки Fr произойдет смещение внутреннего кольца подшипника на величинуd0.При этом сдеформируются тела качения, причем величина деформации будет зависеть от положения шарика в нагруженной зоне (рис.14.8). Здесьd0– смещение в вертикальной плоскости, тогда

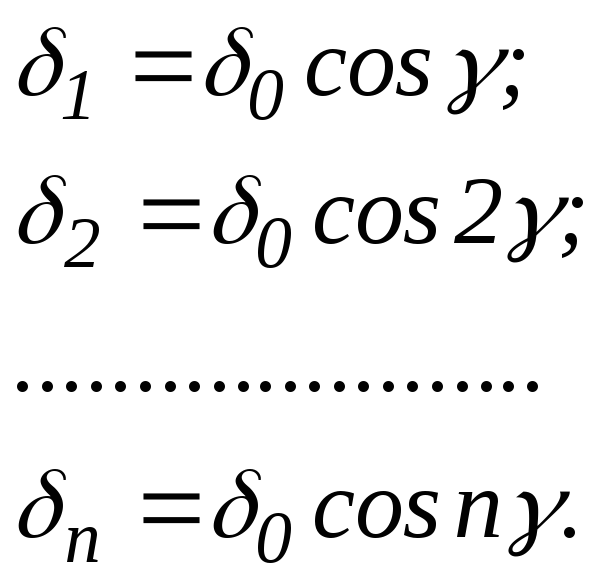

(14.2)

(14.2)

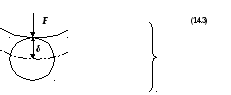

С другой стороны по Герцу-Беляеву d =c F 2/3, гдеc – const, (рис.14.9) тогда

Рис.

14.9

Рис.

14.9

Решая совместно

системы (14.2) и (14.3), получаем

![]() ,

но

,

но![]() ,

тогда

,

тогда

![]()

или

![]() .

(14.4)

.

(14.4)

Подставляем выражение (14.4) в уравнение (14.1) и получаем

Рис.

14.10

откуда

откуда

.

.

или![]() ,

,

где .

.

В практических расчетах принимают

![]() - для шариковых;

- для шариковых;

![]() - для роликовых подшипников.

- для роликовых подшипников.

В итоге получаем распределение нагрузки по телам качения. Распределение нагрузки в значительной степени зависит от величины зазора в подшипнике и от точности геометрической формы его деталей (рис. 14.10). Поэтому к точности изготовления подшипника качения предъявляют весьма высокие требования.

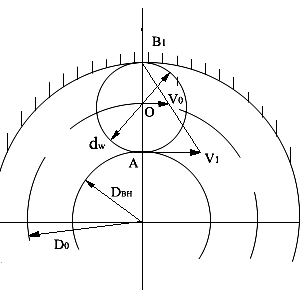

Кинематика подшипника качения

Рис.

14.11

Рассмотрим случай, когда вращается внутреннее кольцо (рис 14.11). Здесь скорость точки А

![]() .

.

Точка В– мгновенный центр скоростей вращающегося шарика. Скорость точек шара меняется линейно, таким образом

V0=V1/2.(14.5)

Так как V0является и скоростью вращения сепаратора, тогда

![]() , (14.6)

, (14.6)

где

nc

– частота вращения сепаратора.

Из уравнений (14.5) и (14.6) получаем![]() отсюда

отсюда![]() ,

так какDвн=D0-dw

,

так какDвн=D0-dw

![]() .

.

Число оборотов сепаратора меньше половины числа оборотов внутреннего кольца. Последняя формула позволяет отметить, что в точном выражении скорость сепаратора зависит от размеров шарика. Чем больше dw, при постоянномD0, тем меньшеnc и наоборот.

При неточном изготовлении шариков крупные из них будут тормозить, а мелкие ускорять сепаратор. Между сепаратором и шариками могут возникнуть значительные давление и силы трения. С этим связан износ шариков и сепаратора, увеличение потерь на трение в подшипнике и случаи поломки сепаратора.

К

Рис.

14.12

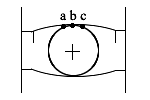

Лекция №15 Зависимость между грузоподъемностью и долговечностью подшипников качения

Рис.

15.1

Подшипники качения не могут служить бесконечно долго, даже если они достаточно хорошо предохранены от износа и коррозии. Критерием работоспособности в этих случаях является усталостное выкрашивание поверхностных слоев. Кривая усталости для подшипников имеет вид гиперболы (рис 15.1) и описывается уравнением

![]() ,

,

где х=9– для шариковых подшипников;

х=10– для роликовых подшипников.

На основе больших экспериментальных данных установлена зависимость между эквивалентной динамической нагрузкой Р для подшипника и его динамической грузоподъемностьюС

![]() ,

(15.1)

,

(15.1)

где L– долговечность подшипника в миллионах оборотов;n=3– для шарикоподшипников;n=10/3– для роликоподшипников.

Формула (15.1) справедлива при частоте вращения кольца n>10 мин-1, но не превышающей предельной частоты вращения данного подшипника, приводимой в каталоге.При n=1…10 мин-1 расчет подшипника производится для n=10 мин-1.

Эквивалентной динамической нагрузкой P для радиальных и радиально-упорных подшипников качения называется такая постоянная радиальная нагрузка, которая при действии на подшипник с вращающимся внутренним кольцом и неподвижным наружным обеспечивает ту же долговечность, которую данный подшипник имеет при действительных условиях нагружения и вращения.

Динамическойгрузоподъемностью Срадиального и радиально-упорного подшипника качения называется такая постоянная радиальная нагрузка, которую группа идентичных подшипников при неподвижном наружном кольце сможет выдержать в течение расчетного срока службы, исчисляемого в1миллион оборотов внутреннего кольца. Она выбирается по каталогу.

При расчете подшипников принято за расчетный или гарантированный ресурс принимать такое число часов работы, которое выдерживает 90% всех подшипников, то есть10%подобранных по существующим нормам подшипников могут простоять в машине меньше требуемого срока. Однако средний ресурс в3…5раз превышает расчетный, а максимальный ещё в несколько раз превышает средний. Фактически выбраковывается значительно меньше подшипников, так как большинство подшипников в машинах недогружены.

Долговечность подшипника может быть определена в часах

![]() ,

,

где n – частота вращения внутреннего кольца.

При определении эквивалентной динамической нагрузки P учитывают тип подшипника, значения радиальной и осевой нагрузок на подшипник, характер действия этих нагрузок, температуру нагрева подшипника и какое кольцо вращается:

![]() –для

упорно-радиальных шарико- и роликоподшипников;

–для

упорно-радиальных шарико- и роликоподшипников;

![]() –для радиальных

роликоподшипников;

–для радиальных

роликоподшипников;

![]() –для упорных

подшипников,

–для упорных

подшипников,

где Fr и Fa – постоянные по значению и направлению радиальная и осевая нагрузки на подшипник;

XиY–коэффициенты радиальной и осевой нагрузок, учитывающие их значение;

V – коэффициент вращения, учитывающий какое кольцо вращается – внутреннее или наружное:V=1– при вращении внутреннего кольца;

V=1,2– при вращении наружного кольца;

ks -коэффициент безопасности, учитывающий характер нагрузки на подшипник;

kT – температурный коэффициент, учитывающий рабочую температуру подшипника, если она превышает1000 С.

Из-за

радиального зазора в подшипнике при

отсутствии осевой нагрузки имеет место

повышенная неравномерность нагружения

тел качения. С увеличением осевой

нагрузки, при постоянной радиальной,

происходит выборка зазора и нагрузка

на тела качения распределяется более

равномерно. До некоторого значения

![]() -

это компенсирует увеличение общей

нагрузки на подшипнике с ростом осевой

нагрузкиFa

(значения

e

– коэффициента

осевого нагружения приведены в

каталоге). В этом случае осевая нагрузка

не снижает долговечность подшипника и

расчет ведут на действие как бы одной

радиальной нагрузки, то есть принимают

Х=1

и Y=0.

Если

-

это компенсирует увеличение общей

нагрузки на подшипнике с ростом осевой

нагрузкиFa

(значения

e

– коэффициента

осевого нагружения приведены в

каталоге). В этом случае осевая нагрузка

не снижает долговечность подшипника и

расчет ведут на действие как бы одной

радиальной нагрузки, то есть принимают

Х=1

и Y=0.

Если![]() ,

то значенияX

и Y

выбирают по каталогу.

,

то значенияX

и Y

выбирают по каталогу.

При установке вала на двух радиальных или радиально-упорных подшипниках нерегулируемых типов внешнюю осевую нагрузку воспринимает один из них, причем в том направлении, в котором он ограничивает осевое перемещение вала. При определении осевых нагрузок на радиально-упорные подшипники регулируемых типов следует учитывать осевую силу S, возникающую под действием радиальной нагрузки из-за наклона контактных линий,

которая представляет собой минимальную осевую силу, действующую на радиально-упорный регулируемый подшипник при заданной радиальной нагрузке.Для нормальной работы подшипника должно выполняться условие

Fa³S,

где S=eFr– для шарикоподшипников;S=0,83eFr– для роликоподшипников.

Таким образом, расчетная осевая нагрузка на подшипник складывается из внешней нагрузки на вал и осевой составляющей от другого радиально-упорного подшипника на вал.

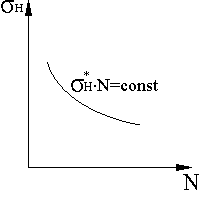

Рассмотрим схематично вал, нагруженный радиальной силой Frи осевой нагрузкойFА(рис. 15.2). Условие равновесия вала

![]() ,

(15.2).

,

(15.2).

г деFa1

и Fa2

– осевые реакции на подшипниках

деFa1

и Fa2

– осевые реакции на подшипниках

Дополнительные

условия

![]() и

и![]() .

.

Для нахождения решения в одной из опор осевая реакция принимается равной минимальной, то есть Fa=S.

Задаемся

Fa1=S1,

тогда из (15.2)

![]() или

или![]() .

Осевая сила найдена правильно, если

.

Осевая сила найдена правильно, если![]() .

Для случая, когда

.

Для случая, когда![]() ,

следует принятьFa2=S2,

тогда

,

следует принятьFa2=S2,

тогда![]() и

и![]() .

.

Причем

условие

![]() будет обязательно выполнено.

будет обязательно выполнено.