- •Балякин в.Б., Васин в.Н. Детали машин: Учебное пособие / Cамар. Гос. Аэрокосм. Ун-т. Самара, 2004. 152 с.

- •Допускаемые напряжения изгиба...................................................................26

- •Усилия в зацеплении……………………………………………………………….41

- •Расчет на контактную прочность………………………………………………....44 Расчет на изгибную прочность........................................................................46

- •Материалы и конструкция деталей червячной передачи.............................61

- •Расчет болтов, нагруженных эксцентричной нагрузкой..............................115

- •Принципы расчёта деталей машин по основным критериям работоспособности

- •Надёжность и долговечность деталей машин

- •Лекция №2 Выбор допускаемых напряжений при статических и переменных нагрузках

- •Циклы нагружения

- •Определение коэффициента запаса прочности Коэффициент запаса прочности (безопасности)

- •Передачи Основные понятия. Классификация механических передач

- •Энергетические и кинематические соотношения механических передач вращательного движения

- •Лекция №3 Зубчатые передачи

- •Классификация зубчатых передач

- •Понятие об эвольвенте

- •Основная теорема зацепления

- •Элементы геометрии эвольвентного зацепления

- •Коэффициент перекрытия. Скольжение и трение в зацеплении. Смазка зацепления

- •Контактные напряжения и контактная прочность

- •Линейный контакт

- •Точечный контакт

- •Лекция №4 Виды разрушения зубьев Поломка зубьев

- •В Рис. 4.2 Рис. 4.3 Рис. 4.4ыкрашивание поверхностей

- •Заедание

- •Износ поверхностей

- •Допускаемые контактные напряжения

- •Допускаемые напряжения изгиба

- •Лекция №5

- •Передачи цилиндрическими колесами

- •С прямыми зубьями

- •Элементы геометрического расчета

- •Нарезание зубьев со смещением (корригирование).

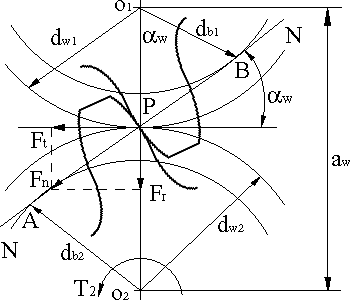

- •Усилия в зацеплении

- •Расчетная нагрузка

- •Лекция №6 Расчет зубчатого зацепления на контактную прочность

- •Проектировочный расчет. Для проектировочного расчета представим ширину зубчатого венца в виде

- •Расчет на изгибную прочность

- •Лекция №7 Передача цилиндрическими колесами с косыми зубьями. Элементы геометрического расчета

- •Усилия в зацеплении

- •Понятие об эквивалентных колесах и определение их размеров

- •Расчет на контактную прочность

- •Расчет на изгибную прочность

- •Лекция №8 Передачи коническими колесами

- •Элементы геометрического расчета

- •Усилия в зацеплении

- •Эквивалентные колеса и определение их параметров

- •Расчет на контактную прочность

- •Расчет на изгибную прочность зубьев конического колеса

- •Потери в зацеплении и определение кпд зубчатых передач

- •Лекция №9 Червячные передачи Общая характеристика

- •Типы червячных передач

- •Геометрические параметры червячной передачи

- •Кинематика червячных передач

- •Усилия в червячной передаче

- •К.П.Д. Червячной передачи

- •Лекция №10 Виды разрушений червячных передач

- •Материалы и конструкция деталей червячной передачи

- •Определение допускаемых напряжений

- •Цилиндрическое колесо эквивалентное червячному

- •Расчет червячной передачи на контактную прочность

- •Расчет червячной передачи по напряжениям изгиба

- •Тепловой расчет червячного редуктора

- •Лекция №11 Ременные передачи Элементы геометрии ременной передачи

- •Длина ремня определяется как сумма прямолинейных участков и дуг охвата

- •Скольжение в ременной передаче

- •Передаточное число ременной передачи

- •С Рис. 11.4 а билы в ременной передаче

- •Нагрузка на валы и опоры

- •Напряжения в ремне

- •Критерии работоспособности ременных передач

- •Лекция №12 Валы и оси

- •Критерии работоспособности осей и валов

- •Выбор расчетных схем и нагрузок

- •Р Рис. 12.4асчет осей

- •Расчет валов

- •Статическая прочность вала

- •Усталостная прочность вала

- •Порядок расчета вала

- •Лекция №13 Гидродинамическая теория трения

- •Виды трения скольжения

- •Гидродинамический эффект

- •Контактно – гидродинамическая теория смазки

- •Подшипники скольжения

- •Критерии работоспособности

- •Расчет подшипников полужидкостного трения

- •Р Рис. 13.10Рис. 13.11асчет подшипников жидкостного трения

- •Лекция №14 Подшипники качения

- •Конструкция и классификация опор качения

- •Критерии работоспособности и расчета подшипников качения

- •Контактные напряжения в деталях подшипников

- •Распределение нагрузки между телами качения

- •Кинематика подшипника качения

- •Лекция №15 Зависимость между грузоподъемностью и долговечностью подшипников качения

- •Подбор подшипников по динамической грузоподъемности

- •Подбор подшипников по статической грузоподъемности

- •Посадки подшипников

- •Смазка подшипников качения

- •Мероприятия по повышению долговечности подшипников

- •Лекция №16 Соединения

- •Резьбовые соединения

- •Классификация резьб

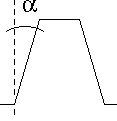

- •Геометрические параметры резьбы

- •Основные типы крепежных деталей

- •Условия самоторможения резьбы

- •Лекция №17 кпд резьбовой пары

- •Распределение нагрузки по виткам резьбы

- •Расчет резьбы на прочность

- •Лекция № 18 Ненапряженные и напряженные резьбовые соединения

- •Ненапряженное соединение

- •Р Рис. 18.2асчет затянутого болта при отсутствии внешней нагрузки

- •Расчет болтового соединения, нагруженного силами, сдвигающими деталь по стыку

- •Расчет болтов, нагруженных эксцентричной нагрузкой

- •Лекция19 Расчет напряжений резьбовых соединений, нагруженных внешней осевой силой

- •Определение податливости болтов и соединяемых деталей

- •Расчет болтов при переменных нагрузках

- •Лекция №20 Конструктивные и технологические мероприятия, повышающие прочность резьбовых соединений

- •Расчет группы болтов

- •Лекция №21 Шпоночные соединения

- •Соединение призматическими и сегментными шпонками

- •Соединение клиновыми шпонками

- •Шлицевые соединения

- •Расчет шлицевых соединений

- •Расчет зубьев на износ

- •Лекция №22 Сварные соединения

- •Виды сварки

- •Виды сварных соединений и типы сварных швов

- •Расчет на прочность нахлестного соединения

- •Допускаемые напряжения

- •Лекция №23 Заклепочные соединения

- •Расчет заклепок

- •Расчет соединяемых деталей

- •Расчет соединений при несимметричном нагружении

- •Заключение

- •Список используемых источников

- •Балякин Валерий Борисович Васин Виталий Николаевич детали машин

- •443056 Самара, пр. Масленникова, 37.

Допускаемые напряжения изгиба

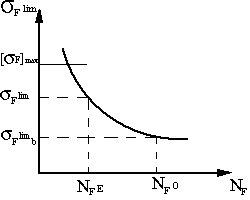

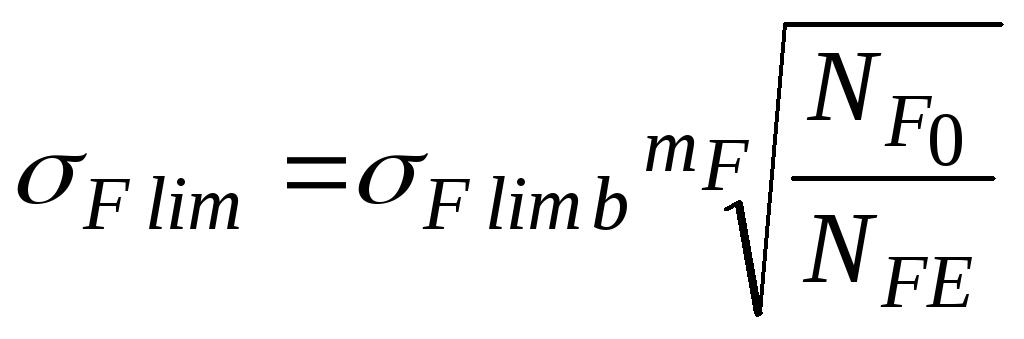

Уравнение кривой усталости по изгибным напряжениям имеет вид

![]() ,

,

Рис. 4.8

Рис. 4.9

Для любой точки кривой усталости по изгибным напряжениям (рис.4.8) можно записать

![]() или

или

.

.

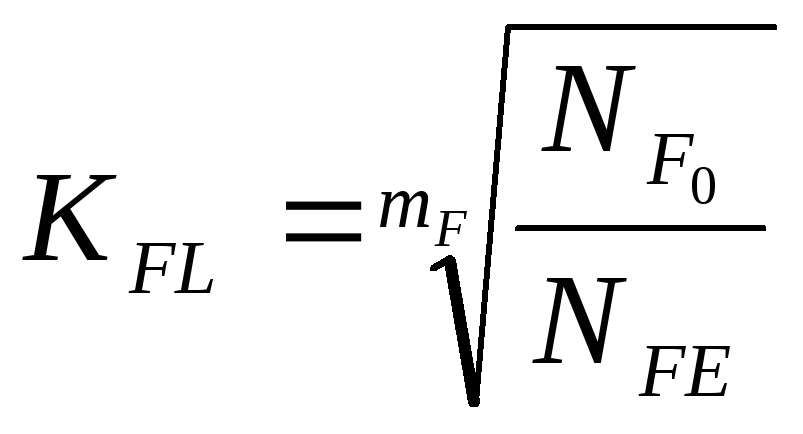

Обозначим

- коэффициент долговечности при расчётах

на изгибную прочность, и получим

выражение для допускаемых напряжений

изгиба

- коэффициент долговечности при расчётах

на изгибную прочность, и получим

выражение для допускаемых напряжений

изгиба

![]() ,

,

где SF – коэффициент безопасности при расчётах на изгибную прочность,

SF =1,7…2,2(большее значение для литых заготовок);

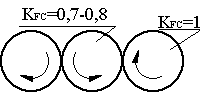

КFс – коэффициент, учитывающий условия работы зубьев.

При работе зубьев одной стороной (односторонняя нагрузка) КFс=1 (рис. 4.9). При работе зубьев двумя сторонами (двусторонняя нагрузка – реверсивные передачи, сателлиты)КFс =0,7…0,8(большее значение дляНВ>350).

Для всех сталей базовое число циклов переменных напряжений NFo = 4·106.

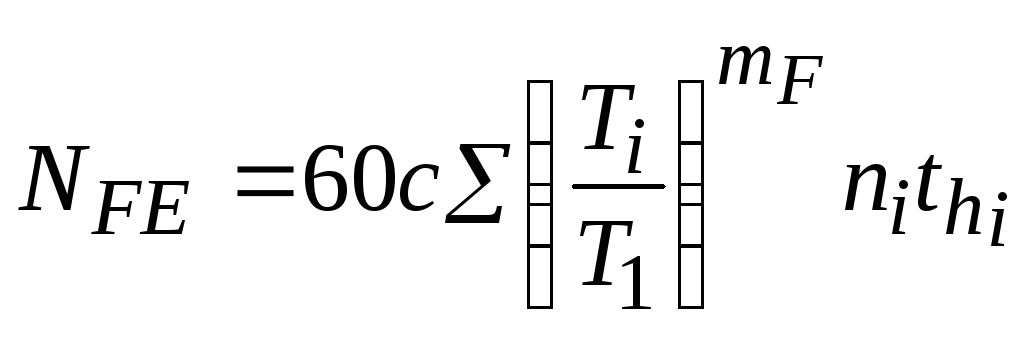

Расчётное число циклов переменных напряжений при постоянном режиме работы NFE = 60ncth .

При переменном режиме нагрузки выражение для расчётного числа циклов будет

.

.

При

малом числе циклов вводится ограничение![]() ,

а также

,

а также

1 КFL 2,08 при НВ 350;

1 КFL 1,63 при НВ > 350.

Так

как

![]() ,

то при расчётах используют

,

то при расчётах используют![]() и

и![]() .

.

Лекция №5

Передачи цилиндрическими колесами

С прямыми зубьями

Элементы геометрического расчета

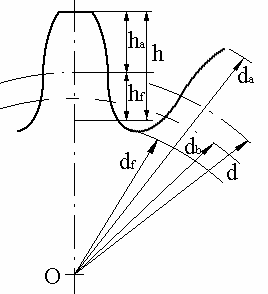

Рис.

5.1

ha = m– головка зуба;

hf = 1,25m– ножка зуба.

da = d+2ha = d+2m– диаметр окружности выступов;

df =d-2hf = d-2,5m – диаметр окружности впадин;

db = dw cosw– диаметр основной окружности.

Участок поверхности зуба ниже db очерчен не по эвольвенте.

Рис. 5.2

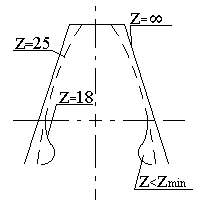

При нарезании инструментом реечного типа по границе подрезания устанавливается минимально допустимое число зубьев zmin=17.

Нарезание зубьев со смещением (корригирование).

К

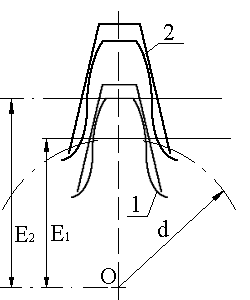

Рис.

5.3

E1 = 0,5d = 0,5mz.

Расстояние между начальной и делительной плоскостями инструментальной рейки называется смещением исходного контура

X = E2 -E1 = E2 - 0,5d.

Отношение

![]() называется коэффициентом

смещения исходного контура.

называется коэффициентом

смещения исходного контура.

К

Рис.

5.4

Таким образом, x2 = -x1и

x = x1+x2 = 0.

При этом толщина зуба шестерни по делительной окружности увеличивается, а толщина зуба колеса уменьшается, но суммарная их толщина остается постоянной. При угловой коррекции x=x1+x2>0и сумма толщин зубьев по делительной окружности обычно больше, чем у некорригированных колес, поэтому оси колес приходится раздвигать, начальные окружности не совпадают с делительными и угол зацепления увеличен (рис. 5.4). Межосевое расстояние

aw=0,5 (dw2dw1).

Делительное межосевое расстояние

a=0,5(d2d1).

При отсутствии коррекции, если a=aw, то =w, где - угол профиля производящей рейки.

В соответствии с ГОСТ 13755-81 =20. Увеличениеприводит к увеличению толщины зуба у основания, а следовательно, и к увеличению его прочности. Поэтому в авиации применяют=22; 25;28; 30.

db=dwcosw

иdb=dcos,отсюдаcosw=![]() cos=

cos=![]() cos.

cos.

Рис.

5.5

![]() .

В этом случае разность суммарного

коэффициента смещенияxи коэффициента воспринимаемого смещения

определяют значение коэффициента

уравнительного смещенияy=x

-

y.

Изменением на величинуудиаметров вершин колес удается сохранить

неизменным стандартный радиальный

зазор в зацеплении, который равенс=0,25m.

В этом случае

.

В этом случае разность суммарного

коэффициента смещенияxи коэффициента воспринимаемого смещения

определяют значение коэффициента

уравнительного смещенияy=x

-

y.

Изменением на величинуудиаметров вершин колес удается сохранить

неизменным стандартный радиальный

зазор в зацеплении, который равенс=0,25m.

В этом случае

da=d+2 (1+x-y)m; df=d-2(1,25-x)m;

aw=0,5

(dw2dw1)=![]() .

.