- •Балякин в.Б., Васин в.Н. Детали машин: Учебное пособие / Cамар. Гос. Аэрокосм. Ун-т. Самара, 2004. 152 с.

- •Допускаемые напряжения изгиба...................................................................26

- •Усилия в зацеплении……………………………………………………………….41

- •Расчет на контактную прочность………………………………………………....44 Расчет на изгибную прочность........................................................................46

- •Материалы и конструкция деталей червячной передачи.............................61

- •Расчет болтов, нагруженных эксцентричной нагрузкой..............................115

- •Принципы расчёта деталей машин по основным критериям работоспособности

- •Надёжность и долговечность деталей машин

- •Лекция №2 Выбор допускаемых напряжений при статических и переменных нагрузках

- •Циклы нагружения

- •Определение коэффициента запаса прочности Коэффициент запаса прочности (безопасности)

- •Передачи Основные понятия. Классификация механических передач

- •Энергетические и кинематические соотношения механических передач вращательного движения

- •Лекция №3 Зубчатые передачи

- •Классификация зубчатых передач

- •Понятие об эвольвенте

- •Основная теорема зацепления

- •Элементы геометрии эвольвентного зацепления

- •Коэффициент перекрытия. Скольжение и трение в зацеплении. Смазка зацепления

- •Контактные напряжения и контактная прочность

- •Линейный контакт

- •Точечный контакт

- •Лекция №4 Виды разрушения зубьев Поломка зубьев

- •В Рис. 4.2 Рис. 4.3 Рис. 4.4ыкрашивание поверхностей

- •Заедание

- •Износ поверхностей

- •Допускаемые контактные напряжения

- •Допускаемые напряжения изгиба

- •Лекция №5

- •Передачи цилиндрическими колесами

- •С прямыми зубьями

- •Элементы геометрического расчета

- •Нарезание зубьев со смещением (корригирование).

- •Усилия в зацеплении

- •Расчетная нагрузка

- •Лекция №6 Расчет зубчатого зацепления на контактную прочность

- •Проектировочный расчет. Для проектировочного расчета представим ширину зубчатого венца в виде

- •Расчет на изгибную прочность

- •Лекция №7 Передача цилиндрическими колесами с косыми зубьями. Элементы геометрического расчета

- •Усилия в зацеплении

- •Понятие об эквивалентных колесах и определение их размеров

- •Расчет на контактную прочность

- •Расчет на изгибную прочность

- •Лекция №8 Передачи коническими колесами

- •Элементы геометрического расчета

- •Усилия в зацеплении

- •Эквивалентные колеса и определение их параметров

- •Расчет на контактную прочность

- •Расчет на изгибную прочность зубьев конического колеса

- •Потери в зацеплении и определение кпд зубчатых передач

- •Лекция №9 Червячные передачи Общая характеристика

- •Типы червячных передач

- •Геометрические параметры червячной передачи

- •Кинематика червячных передач

- •Усилия в червячной передаче

- •К.П.Д. Червячной передачи

- •Лекция №10 Виды разрушений червячных передач

- •Материалы и конструкция деталей червячной передачи

- •Определение допускаемых напряжений

- •Цилиндрическое колесо эквивалентное червячному

- •Расчет червячной передачи на контактную прочность

- •Расчет червячной передачи по напряжениям изгиба

- •Тепловой расчет червячного редуктора

- •Лекция №11 Ременные передачи Элементы геометрии ременной передачи

- •Длина ремня определяется как сумма прямолинейных участков и дуг охвата

- •Скольжение в ременной передаче

- •Передаточное число ременной передачи

- •С Рис. 11.4 а билы в ременной передаче

- •Нагрузка на валы и опоры

- •Напряжения в ремне

- •Критерии работоспособности ременных передач

- •Лекция №12 Валы и оси

- •Критерии работоспособности осей и валов

- •Выбор расчетных схем и нагрузок

- •Р Рис. 12.4асчет осей

- •Расчет валов

- •Статическая прочность вала

- •Усталостная прочность вала

- •Порядок расчета вала

- •Лекция №13 Гидродинамическая теория трения

- •Виды трения скольжения

- •Гидродинамический эффект

- •Контактно – гидродинамическая теория смазки

- •Подшипники скольжения

- •Критерии работоспособности

- •Расчет подшипников полужидкостного трения

- •Р Рис. 13.10Рис. 13.11асчет подшипников жидкостного трения

- •Лекция №14 Подшипники качения

- •Конструкция и классификация опор качения

- •Критерии работоспособности и расчета подшипников качения

- •Контактные напряжения в деталях подшипников

- •Распределение нагрузки между телами качения

- •Кинематика подшипника качения

- •Лекция №15 Зависимость между грузоподъемностью и долговечностью подшипников качения

- •Подбор подшипников по динамической грузоподъемности

- •Подбор подшипников по статической грузоподъемности

- •Посадки подшипников

- •Смазка подшипников качения

- •Мероприятия по повышению долговечности подшипников

- •Лекция №16 Соединения

- •Резьбовые соединения

- •Классификация резьб

- •Геометрические параметры резьбы

- •Основные типы крепежных деталей

- •Условия самоторможения резьбы

- •Лекция №17 кпд резьбовой пары

- •Распределение нагрузки по виткам резьбы

- •Расчет резьбы на прочность

- •Лекция № 18 Ненапряженные и напряженные резьбовые соединения

- •Ненапряженное соединение

- •Р Рис. 18.2асчет затянутого болта при отсутствии внешней нагрузки

- •Расчет болтового соединения, нагруженного силами, сдвигающими деталь по стыку

- •Расчет болтов, нагруженных эксцентричной нагрузкой

- •Лекция19 Расчет напряжений резьбовых соединений, нагруженных внешней осевой силой

- •Определение податливости болтов и соединяемых деталей

- •Расчет болтов при переменных нагрузках

- •Лекция №20 Конструктивные и технологические мероприятия, повышающие прочность резьбовых соединений

- •Расчет группы болтов

- •Лекция №21 Шпоночные соединения

- •Соединение призматическими и сегментными шпонками

- •Соединение клиновыми шпонками

- •Шлицевые соединения

- •Расчет шлицевых соединений

- •Расчет зубьев на износ

- •Лекция №22 Сварные соединения

- •Виды сварки

- •Виды сварных соединений и типы сварных швов

- •Расчет на прочность нахлестного соединения

- •Допускаемые напряжения

- •Лекция №23 Заклепочные соединения

- •Расчет заклепок

- •Расчет соединяемых деталей

- •Расчет соединений при несимметричном нагружении

- •Заключение

- •Список используемых источников

- •Балякин Валерий Борисович Васин Виталий Николаевич детали машин

- •443056 Самара, пр. Масленникова, 37.

Заедание

Заедание сопровождается шумом, вибрацией. На рабочих поверхностях появляются полосы, задиры, неровности. При большой степени заедания зуб выходит из строя. Заедание происходит в тяжело нагруженных и быстроходных передачах, где происходит повышенное выделение тепла. Вязкость смазки снижается, теряется несущая способность смазочного слоя, происходит его прорыв и контакт металлических поверхностей. Это приводит к мгновенному свариванию поверхностей и дальнейшему разрушению мостиков сварки – происходит вырыв частицы зуба.

Методы борьбы: снижение нагрузки в зацеплении, уменьшение скоростей скольжения в контакте, применение противозадирных смазок.

Износ поверхностей

В

Рис.

4.5

Методы борьбы- повышение твёрдости поверхности, герметизация зацепления, применение оптимальной смазки, фильтрации смазочного материала.

Методика определения допускаемых напряжений в зубчатых передачах

Как известно из

предыдущих лекций, допускаемые напряжения

определяются по формуле

![]() Поскольку разрушения в зубчатых передачах

носят усталостный характер, напряжения

определяются по экспериментальным

кривым усталости.

Поскольку разрушения в зубчатых передачах

носят усталостный характер, напряжения

определяются по экспериментальным

кривым усталости.

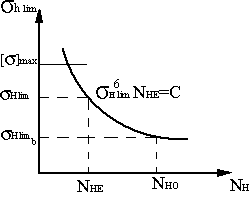

Допускаемые контактные напряжения

П

Рис. 4.6

![]() и

базовый предел контактной выносливости

поверхностей зубьев

и

базовый предел контактной выносливости

поверхностей зубьев![]() .

.

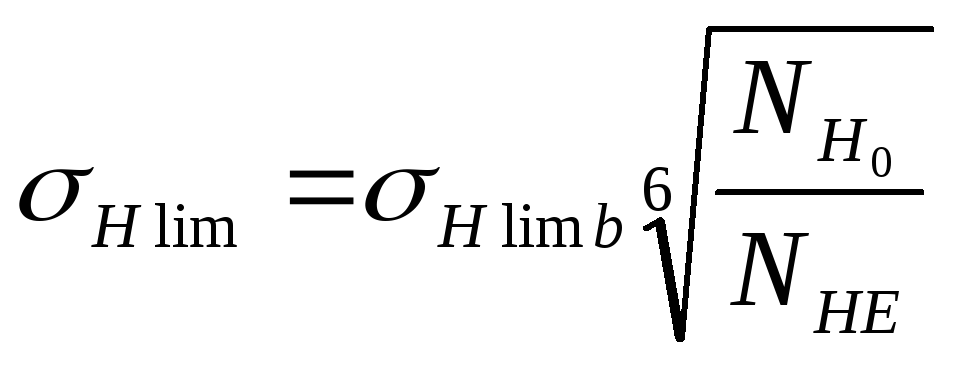

Уравнение кривой усталости по контактным напряжениям имеет вид

![]() .

.

Для контакта двух цилиндров по образующей принимают значение mH =6.

Для

любого числа циклов имеем

![]() ,

откуда

,

откуда

.

.

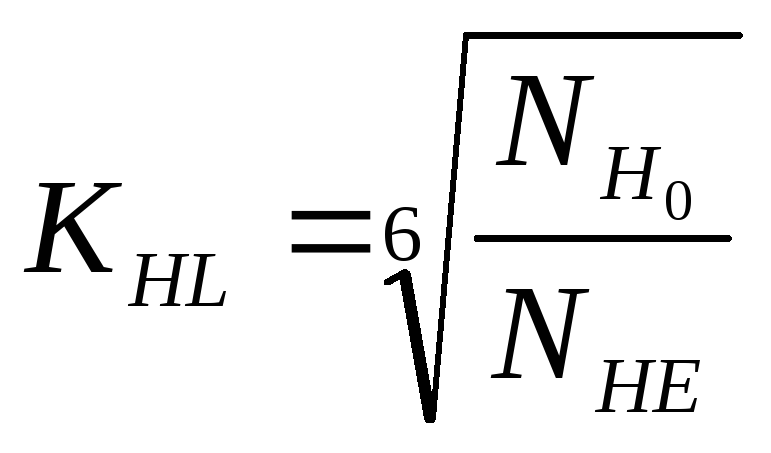

Обозначим

- коэффициент долговечности при расчётах

по контактным напряжениям, тогда для

допускаемых напряжений можно записать

- коэффициент долговечности при расчётах

по контактным напряжениям, тогда для

допускаемых напряжений можно записать

![]()

где SH – коэффициент безопасности при расчётах по контактным напряжениям:

SH =1,1– для нормализованных, улучшенных и сталей объёмной закалки;

SH =1,2 – для сталей поверхностной закалки, цементированных, азотированных.

Если по расчёту получают коэффициент KHL < 1, то принимают KHL = 1.

Величина H lim b зависит от вида и твёрдости материала. Расчётные формулы для H lim b приведены в табл. 1.

Таблица 1

|

Способ обработки зубьев |

Твердость поверхности зубьев |

Группа сталей |

H lim b, МПа |

|

Отжиг, нормализация, улучшение |

НВ 350 |

Углеродистая или легированная |

2НВ + 70 |

|

Объёмная закалка |

HRc = 38…50 |

18HRc+ 150 | |

|

Поверхностная закалка |

HRc =40…50 |

17HRc+ 200 | |

|

Цементация |

HRc =54…64 |

Легированная |

23HRc |

|

Азотирование |

HV =550…750 |

1050 |

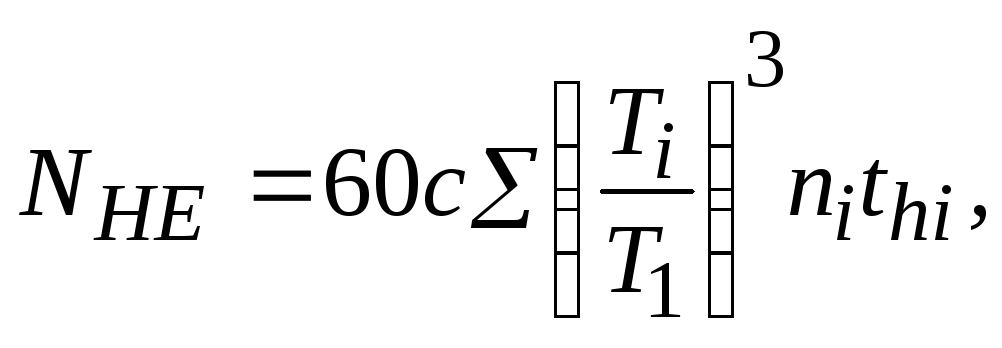

Расчётное число перемен напряжений определяют по следующим зависимостям:

при постоянном режиме работы

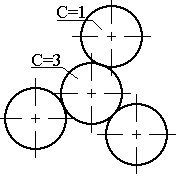

NHE = 60 ncth ,

где n– частота вращения рассчитываемого колеса,

с – число зацеплений зуба за один оборот рассчитываемого колеса(рис. 4.7),th – время работы передачи в часах;

б) при переменном режиме работы

Рис.

4.7

где Ti– один из числа крутящих моментов, которые учитывают при расчёте на выносливость;T1 – максимальный из моментов, учитываемых при расчёте на выносливость;

ni иthi – соответствующие этим моментам частота вращения и время работы в часах.

При малом числе циклов вводится ограничение

![]() , а также

, а также

1КHL 2,6– для объёмного упрочнения;

1КHL 1,8– для поверхностного упрочнения.

Данные

по

![]() приведены в справочниках.

приведены в справочниках.

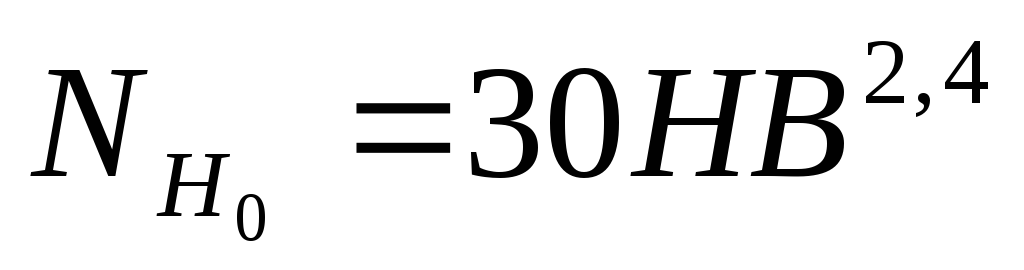

Базовое число циклов NHо зависит от твёрдости поверхности зуба и определяется по следующим зависимостям:

при

HRc<56

илиHB>200;

при

HRc<56

илиHB>200;

б)![]() приHRc>56;

приHRc>56;

в)![]() приHB<200.

приHB<200.

При

НВ

350

рекомендуется

принимать

![]() .

.

Для

прямозубых передач, а также для косозубых

с небольшой разностью твёрдости зубьев

за расчётное принимается меньшее из

двух допускаемых напряжений, определённых

по материалу шестерни

![]() и

колеса

и

колеса![]() ,

то есть

,

то есть![]() В косозубых передачах с разностью

твердости поверхности зубьев шестерни

и колеса (

В косозубых передачах с разностью

твердости поверхности зубьев шестерни

и колеса (![]() )

принимают

)

принимают

![]()

-

-

![]()

![]() -

для конических передач.

-

для конических передач.