- •Содержание

- •Тема 1. Основные свойства элементов систем автоматического управления

- •1.1 Классификация элементов систем

- •1.2 Статические свойства элементов

- •1.3 Динамические свойства элементов

- •1.4 Энергетические свойства элементов

- •Тема 2. Электрический контакт

- •2.1 Сопротивление контакта

- •2.2 Основы расчета и проектирования электрических контактов

- •2.3 Конструирование неподвижных контактов.

- •2.4 Конструирование разрывных контактов.

- •2.5 Искрогашение

- •Тема 3. Датчики перемещения

- •3.1 Потенциометрический датчик перемещения

- •3.1.1 Конструкция потенциометрических датчиков перемещения

- •3.1.2 Расчет потенциометрического датчика.

- •3.1.3 Функциональные потенциометры.

- •3.1.4 Динамические свойства потенциометрических датчиков

- •Тема 4. Электромагнитные датчики перемещения

- •4.1 Однотактный индуктивный датчик перемещения

- •4.2 Двухтактный индуктивный датчик перемещения

- •4.3 Трансформаторные (индукционные) датчики

- •4.4 Индукционные рамочные датчики перемещений

- •Тема 5. Емкостный датчик перемещения

- •Тема 6. Оптоэлектронный аналоговый датчик перемещения

- •Тема 7. Датчики с неограниченным перемещением

- •7.1 Амплитудный режим работы сквт

- •7.2 Фазовый режим работы сквт

- •7.3 Электрическая редукция

- •7.4 Индуктосин

- •Тема 8. Оптоэлектронные дискретные датчики перемещения.

- •8.1 Оптико-электронный датчик перемещения накапливающего типа (инкрементный энкодер)

- •8.2 Интерференционный датчик перемещения

- •8.3 Оптико-электронный датчик перемещения считывающего типа (абсолютный энкодер)

- •Тема 9. Определение углового положения летательных аппаратов

- •Тема 10. Датчики скорости перемещения

- •10.1 Дифференцирование сигнала по перемещению

- •10.2 Центробежный датчик скорости вращения

- •10.3 Электромагнитные датчики скорости перемещения

- •10.4 Тахогенераторы постоянного тока

- •10.5 Синхронные тахогенераторы.

- •10.6 Асинхронный тахогенератор

- •Тема 11. Измерение угловых скоростей летательного аппарата

- •Тема 12. Измерение линейной скорости движения летательных аппаратов

- •12.1 Измерение путевой скорости с помощью эффекта Доплера

- •12.2 Корреляционно-экстремальная система навигации

- •Тема 13. Измерение линейных ускорений

- •Тема 14. Измерение угловых ускорений

- •Тема 15. Датчики усилия

- •15.1 Магнитоупругие датчики усилия

- •15.2 Пьезоэлектрические датчики усилия

- •15.3 Тензорезисторы

- •Тема 16. Датчики крутящего момента

- •Заключение

- •Список литературы

Тема 14. Измерение угловых ускорений

Для измерения углового ускорения вала в механизме применяют датчики, которые во вращательном варианте повторяют идею простого осевого акселерометра (рис.131). На валу 1, ускорение которого требуется измерить, соосно устанавливается свободно перемещающийся массивный диск 2 (инерционная масса). Этот диск связан с валом через пружину 3 и не показанный на рисунке демпфер. Угол α – угол поворота диска относительно вала. Датчик угла поворота на рисунке не показан.

Рис.131.

Схема датчика угловых ускорений.

Уравнение движения диска относительно вала имеет вид аналогичный (75)

![]() (81)

(81)

В этом уравнении α – угол поворота диска относительно вала,

J0 – момент инерции диска,

kd – коэффициент демпфирования,

с – жесткость пружины,

ω – скорость вращения вала.

По аналогии с (76) легко установить, что датчик представляет собой колебательное звено и рассчитать его динамические свойства.

Существенная проблема при создании датчика углового ускорения вала состоит в том, что датчик поворота диска должен размещаться на вращающемся валу, а результат измерения должен быть передан в аппаратуру, установленную на основании механизма.

Иначе решается задача измерения углового ускорения перемещения в пространстве летательного аппарата. Для измерения углового ускорения вокруг оси х на летательном аппарате устанавливают два идентичных датчика линейных ускорений симметрично относительно центра масс летательного аппарата на расстоянии В (рис.132). Оси чувствительности акселерометров направлены перпендикулярно плоскости xOz.

Сигналы акселерометров будут определяться влиянием гравитационного ускорения, линейного ускорения в направлении оси y и угловым ускорением аппарата вокруг оси х.

![]() (82)

(82)

![]()

Рис.132.

Измерение углового ускорения ЛА с помощью датчиков линейных ускорений.

Разность сигналов U1 и U2 содержит информацию только об угловом ускорении аппарата

![]()

![]()

Для получения полной информации обо всех трех компонентах вектора углового ускорения аппарата потребуется шесть попарно работающих акселерометров.

Тема 15. Датчики усилия

Измерение усилий является необходимым для построения многих систем управления, в которых усилие (или вес) выступает регулируемым параметром, а также для контроля нагрузки на элементы конструкции при прочностных испытаниях и в условиях нормальной эксплуатации.

Одним из простых способов измерения усилий является применение упругого тела, которое под действием измеряемого усилия деформируется и по величине деформации можно определить величину усилия.

Связь деформации с действующей нагрузкой описывается законом Гука. В случае растяжения стержня эта связь имеет вид

![]() , (83)

, (83)

где

Δl

– абсолютное удлинение,

l0

– начальная

длина,

![]() - механическое напряжение в материале

стержня (F

– усилие растяжения, S

– площадь сечения стержня), Е

– модуль упругости материала стержня

(дается в справочниках по сопротивлению

материалов).

- механическое напряжение в материале

стержня (F

– усилие растяжения, S

– площадь сечения стержня), Е

– модуль упругости материала стержня

(дается в справочниках по сопротивлению

материалов).

Задача измерения усилия может быть сведена, таким образом, к измерению деформации стержня (перемещению) с помощью подходящего датчика перемещения. Использование деформации растяжения стержня связано с определенными техническими трудностями, т.к. относительная (следовательно, и абсолютная) величина деформации мала (≈10-3 – 10-5).

Необходимо отметить, что закон Гука имеет ограниченную область применимости – область упругой деформации. Для многих материалов с увеличением напряжения деформация из упругой переходит в пластическую, для которой закон Гука неприменим и при снятии напряжений у стержня будет присутствовать остаточная деформация.

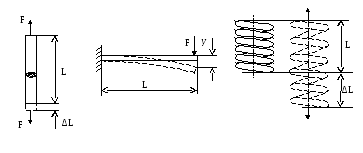

Более благоприятное соотношение деформации и усилия дает использование деформации изгиба или кручения. При использовании обычной винтовой пружины растяжения величина деформации может быть соизмерима с исходной длиной ненагруженной пружины (рис.133), что облегчает измерение усилия. Формулы для расчета балок на изгиб и винтовых пружин на растяжение приводятся в справочниках по сопротивлению материалов и в справочниках конструктора.

Рис. 133

Деформация упругих элементов.

Использование упругой деформации для измерения усилия позволяет создавать очень простые датчики, и поэтому находят широкое применение (разнообразные пружинные динамометры). При необходимости в конструкцию динамометров включают рычажные и другие механизмы для увеличения перемещения отсчетного устройства (стрелки динамометра).Недостатком рассмотренного принципа построения датчиков усилия является получение первичного эффекта в виде перемещения, что требует введения в конструкцию дополнительно датчика перемещения для получения сигнала в электрической форме.

В системах автоматического управления более удобны датчики с электрическим выходным сигналом, поэтому рассмотрим физические эффекты, в которых приложенное усилие вызывает непосредственно влияние на электрические или электромагнитные процессы.