- •1. Принципы выбора и методы обработки материалов

- •2. Металлы

- •2.1. Тугоплавкие металлы

- •2.1.1. Вольфрам

- •2.1.2. Молибден

- •2.1.3. Ниобий

- •2.2.Никель

- •2.3.Медь

- •2.4. Платинит

- •2.5. Щелочные металлы (Na, k, Cs, Li, Rb)

- •2.6.Ртуть

- •2.7. Амальгамы

- •3. Газопоглотители

- •4. Люминесценция, люминофоры и покрытия

- •4.1 Определение, виды, законы, характеристики

- •4.2. Основы технологии изготовления люминофоров

- •4.3. Свс-технология изготовления люминофоров

- •4.4. Люминофоры для компактных, ультрафиолетовых ламп

- •4.5. Нанесение люминофорных покрытий

- •5. Химия стекла и покрытий на стекле

- •5.1. Определение и классификация стёкол

- •5.2 Химическая устойчивость стёкол.

- •5.3. Обработка поверхности стекла.

- •5.4. Нанесение покрытий на стекло.

- •5.5. Химическое травление поверхности стекла

- •5.6. Нанесение покрытий на лон

- •7. Керамика

- •8. Ситаллы

- •9. Газы и пары металлов.

- •10. Эмиссионные покрытия для электродов

- •11. Припои для пайки металлов с металлами,

- •12. Эластомеры и полимеры

- •13. Вакуумные уплотнители, смазочные материалы, органические рабочие жидкости

- •14. Цоколёвочные мастики

- •15.Электропроводность полупроводников

- •16. Полупроводники (общие сведения и классификация) [26].

- •17. Химические процессы технологии материалов электронной техники (тмэт) [25, 26].

- •18. Обработка материалов [26].

- •19. Химические процессы фотолитографии [25, 26].

- •20. Химические процессы при эпитаксии [25, 26].

- •21.Получение защитных плёнок

- •22. Диффузия и ионная имплантация (для соединений aiiibv)

- •23. Травление полупроводников.

- •24. Получение деионизованной воды

- •25. Химия металлов (Ме) и металлических плёнок

12. Эластомеры и полимеры

Эластомеры (резина и резиноподобные материалы)– применяются для изготовления шлангов и различных уплотняющих прокладок. Основные свойства: давление пара (газоотдача) и упругость (допустимое сжатие и остаточная деформация) в основном в функции температуры и силы сжатия.

Резина из натурального каучука, полученного из сока дерева гевея, состоит изCnHm,H2O, смол, белка и минеральных включений. Процесс изготовления каучука включает операции: тщательная промывка сока и разминание на специальных машинах до получения пластического состояния; смешивание с различными наполнителями в зависимости от назначения резины (газовая сажа, окись цинка, жиры, масла, вар); смешивание с серным цветом и вулканизация при нагреве до 130÷140оС с ускорителями (гексаметилететрамин, ксантогенаты), которые не только ускоряют вулканизацию, но и приводят к снижению содержания серы до 1,5%. После вулканизации образуются поперечные сетчатые молекулы, увеличивающие упругость, состоящие из углеродной цепи с серой в качестве мостиков.

Для уменьшения газоотдачи резины рекомендуется перед использованием обезгаживать её несколько часов в высоком вакууме при температуре 70оС. Если шланги будут контактировать с парами ртути, то необходимо освободить их внутреннюю поверхность от серы, пропуская через них в течение 1 часа нагретый до 70оС 20% раствор КОН с последующей промывкой дист. Н2О и сушкой чистым воздушным потоком. Нельзя (!) использовать шланги из вулканизированной резины для подведения наполняющих и защитных газов и в готовых приборах. Диапазон рабочих температур рассматриваемой резины от 20 до 70оС. Н2О, С2Н5ОН и ацетон сырой каучук не растворяют, растворяютH2SO4, эфир, бензол, четырёххлористый углерод, бензин, керосин, толуол (после набухания). Реагируют с этой резиной щелочноземельные металлы и ионизованные парыHg. Резинастареет под действием тепла, света, О2и особенно О3.

Синтетическая резина на углеродной основеобладает рядом положительных свойств (маслоустойчивость, повышенная прочность на истирание и др.). Она выпускается под маркой неопрен (у нас – совпрен) – это хлоробутадиенполимер, сера для полимеризации не используется – широко применяется в вакуумной технике, особенно в качестве уплотняющего материала. Неопрен менее газопроницаем, чем натуральная резина. Свежий неопрен также рекомендуется обезгаживать (несколько часов при 90оС).

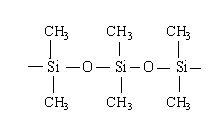

Силиконовая резина(силиконовый каучук) – высокополимерный диметилполисилоксан со сруктурой

Главное отличие от описанной выше синтетической резины заключается в расширении рабочих температур в низкую и высокую область.

Силиконовая резина изготавливается путём гидролиза тщательно очищенного диметилдихлорсилана (получается из песка SiO2и органических хлорных соединений) и многократной конденсации полученного таким образом силиконового масла с кислыми или щелочными катализаторами. Для получения оптимальной механической прочности используются активные наполнители (аэрозоли), для большей твёрдости – неактивные наполнители (диатомовые земли), полное содержание примесей от 25 до 60 вес.%.

Изделия необходимой формы получают путём машинной формовки или пропусканием через пресс-машину, после чего они вулканизируются при 120÷250оС (от несколько часов до 10 мин) в зависимости от наполнителей. Для ускорения вулканизации применяются ускорители (органические примеси). Далее изделия подвергают старению – при нагреве 150оС в течение 12 часов (получение наименьшей остаточной деформации) и далее при 200оС, 12 часов (для улучшения механических, электрических и химических свойств).

Основное преимущество Si-резины заключается в том, что по прочности на разрыв ( при температуре > 125оС) она превосходит С-резину (последняя уже не работает), кроме этого она может многократно использоваться после снятия нагрузки, имеет лучшую устойчивость против атмосферного воздуха, нечувствительна к воздействию минеральных масел. Но она неустойчива к концентрированным кислотам и щелочам – при их воздействии происходит расщепление связиSi–О, т.е. идёт деполимеризация.

Фторуглероды.

Преимущества: химическая стойкость (появились сначала в атомной энергетике), эластичность, относительно низкое давление паров. Недостатки: меньшая упругость и ограниченная стабильность (холодная текучесть), высокая стоимость.

Тефлон (тетрафторхлорэтилен)– получают из хлороформа иHFпу-

FF

CC

CC

FF

FF

тём отщепления НClи полемирезации под высоким давлением с катализатором – получается бело-зеленоватый и воскообразный порошок. Перерабатывается холодной формовкой под давлением (140атм) (химия не действует на порошок) с последующим спеканием при 327оС (0,5÷6 часов), получается вязкая, беспористая масса, из которой вырабатываются (поступают в продажу) листы, стержни, трубки, шланги, плёнки, волокна, порошок (или взвеси и лаки с содержанием тефлона 35÷65%).

Свойства тефлона: 1) он не имеет определённой точки плавления, упругость сохраняется от -100 до 300оС, при 327оС - точка превращения – кривая теплового расширения испытывает изгиб, при температурах выше 327оС начинает уменьшаться прочность на растяжение, из кристаллического переходит в аморфное состояние, затем переходит в состояние студня и при 400оС распадается на жидкие фторсодержащие (ядовитые) состояния; 2) обладает хорошими скользящими свойствами, из него делают хорошие сальники, но нужно уплотнения всё время подтягивать (увеличивать усилия); 3) он имеет заметно меньшую газоотдачу по сравнению с синтетическими резинами и в 10 раз меньшую по сравнению с натуральной резиной; 4) давление паров тефлона в 10 раз меньше давления паров натуральной резины; 5) обладает высоким удельным сопротивлением и небольшими диэлектрическими потерями; 6) обладает исключительной химической стойкостью; 7) это не горючий материал; 8) растворяется только в расплавленных щелочных металлах; 9) до 250оС не ядовит, только с 250оС (315 – заметно) выделяет ядовитыеF-содержащие соединения; 10) его нельзя склеить, соединить можно при давлении 3-5атм при 327÷366оС - работу обязательно проводить в вытяжном шкафу; 11) тефлон можно модифицировать, графит, например, увеличивает прочность на сжатие и теплопроводность, уменьшает тепловое расширение.

Политрифторхлорэтилен– изделия также получаются из порошка путём спекания под давлением, при этом нужна температура 240÷280оС. При быстром охлаждении после формования получается прозрачное изделие, при медленном охлаждении получается помутневший материал. Формула материала

ClF

CC

CC

FF

FF

Отечественные фторполимеры рассмотрены в [20], а возможности применения лаковых фторполимеров в [7, 11, 21, 22, 23] и в методических рекомендациях по выполнению лабораторных работ.