- •к.т.н., начальник отдела ОНИР СиМУ ЭЛТИ, сопредседатель секции №1

- •д.т.н., профессор, зав. каф. фмпк эфф, председатель секции № 9

- •СЕКЦИЯ 1. ЭЛЕКТРОЭНЕРГЕТИКА

- •АВТОМАТИЗАЦИЯ РАСЧЕТА СТРУКТУРНОЙ НАДЕЖНОСТИ ЭЛЕКТРИЧЕСКИХ СХЕМ

- •ОСОБЕННОСТИ МОДЕЛИРОВАНИЯ ЭЛЕКТРИЧЕСКОГОПОЛЯ В МОРСКОЙ ВОДЕ

- •КАБЕЛЬ ДЛЯ ЭЛЕКТРОПИТАНИЯ ГЕНЕРАТОРОВ НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ

- •Колпаков В.А., Паранин В.Д., Мокеев Д.А………………...86

- •СПОСОБЫ СЕЛЕКЦИИ КОРОТКИХ ЗАМЫКАНИЙ НА ЛИНИЯХ ЭЛЕКТРОПЕРЕДАЧИ

- •СЕКЦИЯ 2. ПРИБОРОСТРОЕНИЕ

- •ИСПОЛЬЗОВАНИЕ КОМПЬЮТЕРНОГО МОДЕЛИРОВАНИЯ ПРИ ИССЛЕДОВАНИИ СПОСОБА КОМПЕНСАЦИИ ДЕЙСТВИЯ ВИБРАЦИИ НА ГИРОМАЯТНИК

- •РАЗРАБОТКА И ИССЛЕДОВАНИЕ МИКРОМЕХАНИЧЕСКОГО ГИРОСКОПА

- •НОРМИРОВАНИЕ ШИХТОВЫХ МАТЕРИАЛОВ ДЛЯ ПРОИЗВОДСТВА ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ

- •ИНВЕРТОРНЫЙ ИСТОЧНИК ПИТАНИЯ ДЛЯ СВАРКИ МОДУЛИРОВАННЫМ ТОКОМ

- •ИССЛЕДОВАНИЕ ВЛИЯНИЯ ОТКЛОНЕНИЯ КОРПУСА НА ЦИКЛ РАБОТЫ ПНЕВМОГИДРАВЛИЧЕСКОГО УДАРНОГО МЕХАНИЗМА

- •ДИНАМИЧЕСКИЕ ПРОЦЕССЫ В БУРОВОЙ КОЛОННЕ ПРИ ВРАЩАТЕЛЬНО-УДАРНОМ БУРЕНИИ СКВАЖИН МАЛЫХ ДИАМЕТРОВ

- •СЕКЦИЯ 4. ЭЛЕКТРОМЕХАНИКА

- •ВЛИЯНИЕ ДЛИНЫ АСИНХРОННОГО ДВИГАТЕЛЯ НА ЭФФЕКТИВНОСТЬ КРЕПЛЕНИЯ

- •РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ ХАРАКТЕРИСТИК СИНХРОННОГО ГИБРИДНОГО ДВИГАТЕЛЯ

- •РАЗРАБОТКА ЭЛЕКТРОМЕХАНИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ С АКТИВНЫМ И РЕАКТИВНЫМ ДИСКАМИ В МАГНИТНОЙ СИСТЕМЕ

- •ПРОГРАММА ВЫЯВЛЕНИЯ ФАКТОРОВ РИСКА РАКА МОЛОЧНОЙ ЖЕЛЕЗЫ С ИСПОЛЬЗОВАНИЕМ МЕТОДА МЕТА-АНАЛИЗА

- •ИССЛЕДОВАНИЕ ВОЗМОЖНОСТИ ИСПОЛЬЗОВАНИЯ МЕТОДА ФОТОМЕТРИРОВАНИЯ КАПЕЛЬНЫХ ПРОБ ДЛЯ ОЦЕНКИ АГРЕГАЦИОННЫХ СВОЙСТВ КЛЕТОК КРОВИ

- •ИСПОЛЬЗОВАНИЕ МИКРОВОЛНОВОЙ РАДИОТЕРМОМЕТРИИ В ДИАГНОСТИКЕ РАКА МОЛОЧНОЙ ЖЕЛЕЗЫ

- •УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ ГИДРОДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК КЛАПАННЫХ ЗАМЕНИТЕЛЕЙ, КАК ПОКАЗАТЕЛЕЙ КАЧЕСТВА И ПРИГОДНОСТИ ДЛЯ КАРДИОХИРУРГИИ

- •Введение

- •ЭКОНОМИЧНЫЙ И ЭКОНОМНЫЙ УМЗЧ 2×200Вт С БЛОКОМ ПИТАНИЯ

- •Мариненко А.В.

- •Благодарности

- •Компонента

- •МЕТОДИКА ОБРАБОТКИ КАРТИН ИНТЕРФЕРЕНЦИОННЫХ ПОЛОС

- •ЛИТЕРАТУРА:

- •Описание процесса моделирования

- •Вывод

- •Благодарности

- •ИСПОЛЬЗОВАНИЕ КОМПЬЮТЕРНОГО МОДЕЛИРОВАНИЯ ПРИ ИССЛЕДОВАНИИ СПОСОБА КОМПЕНСАЦИИ ДЕЙСТВИЯ ВИБРАЦИИ

- •НА ГИРОМАЯТНИК

- •Перспективы

- •Экспериментальная часть

- •Заключение

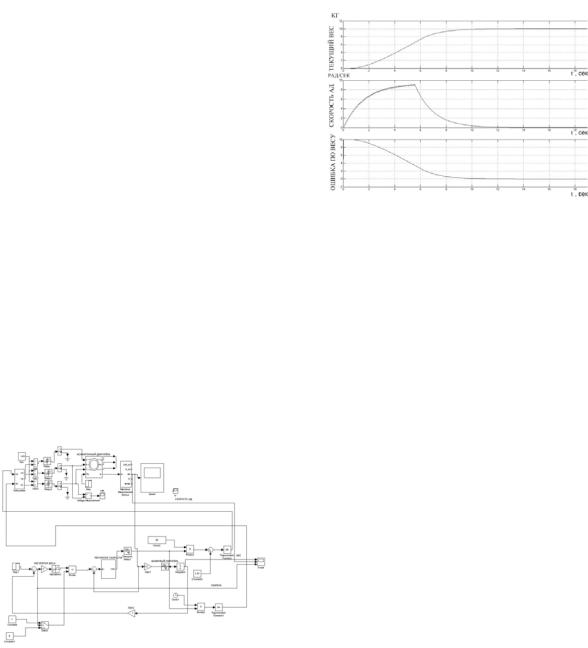

- •Рисунок 3. Результаты моделирования работы системы

- •ЛИТЕРАТУРА:

- •СКОРОСТНОЙ ЭФФЕКТ В ВИХРЕТОКОВОМ КОНТРОЛЕ

- •Введение

- •Благодарности

- •ЛИТЕРАТУРА:

- •E-mail: yuyug@npi.tpu.ru

- •Наименование параметра

- •Полоса

- •частот, Гц

- •Результаты и обсуждение

- •ЛИТЕРАТУРА:

- •ЛИТЕРАТУРА:

- •Тогда энергия, переданная упругому элементу, согласно (2) будет равна:

- •ПРОБЛЕМА ИССЛЕДОВАНИЯ ТРЕХЗВЕННЫХ МЕХАНИЗМОВ

- •ЛИТЕРАТУРА:

- •420066, г. Казань, Красносельская ул., 51

- •E-mail: BakirovAR@rambler.ru

- •420066, г. Казань, Красносельская ул., 51

- •E-mail: BakirovAR@rambler.ru

- •Введение

- •Выводы

- •Выводы

- •ОПТИМИЗАЦИЯ РЕЖИМОВ ЭКСПЛУАТАЦИИ УСТАНОВОК ТИПА УЭЦН С ПЧ

- •ЦИФРОВАЯ ЛАБОРАТОРИЯ ЭЛЕКТРОМЕХАНИКА

- •ЭЛЕКТРОМАГНИТНЫЙ МОМЕНТ В ИНДУКЦИОННЫХ ДВИГАТЕЛЯХ

- •Материал и методы исследования

- •Заключение и некоторые перспективы

- •ЛИТЕРАТУРА:

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

рения на конечном этапе возрастала в большей степени), либо путем корректировки кривой суммарного среднего виброускорения от коллектора и якоря электродвигателя (необходимо, чтобы кривая была более пологая).

Характер кривой ускорения, обеспечиваемого нажимной пружиной, зависит от свойств пружины, типа нажимного устройства, марки щетки, а также интенсивности ее изнашивания, которая, в свою очередь, определяется комплексом конструкторскотехнологических параметров, характеризующих проектирование и производство электрических машин. Влияние данных факторов подлежит теоретическому анализу с целью выработки рекомендаций по повышению ресурсных характеристик коллекторных электрических машин наряду с общеизвестными

направлениями их совершенствования - повышением монолитности коллектора и качества подшипниковых узлов.

ЛИТЕРАТУРА:

1.Качин С.И., Боровиков Ю.С., Нечаев М.А. Программно-аппаратный комплекс для оценки механического состояния скользящих контактов коллекторных электрических машин электроприводов. // Известия Томского поли-технического университета. – 2004. -

т.307, №1.

2.Фиш А.Я., Тарнопольский Ю.М., Акунц К.А., Петров А.В. Коллекторы электрических машин на пластмассе. – М: Государственное энергети-ческое издательство, 1963. -192с.

3.Руссов В.А. Спектральная вибродиагностика. – Пермь, 1996.

ОПТИМИЗАЦИЯ РЕЖИМОВ ЭКСПЛУАТАЦИИ УСТАНОВОК ТИПА УЭЦН С ПЧ

Козлов В.В.

Тюменский государственный нефтегазовый университет, г. Тюмень, ул. Володарского 38

Е-mail: kvassmail@mail.ru

В настоящее время в нефтедобывающей отрасли все большее применение находит частотно-регулируемый привод. Это дает возможность повысить адаптивность установки к возможностям пласта и значительно снизить отрицательный эффект, вызванный не- соответ-ствиием выбранного типоразмера оборудования требуемому в каждом конкретном случае.

Но при этом из анализа информации поступающей с нефтепромыслов Юганского региона установлено, что использование ПЧ не дает какого-либо прироста межремонтного периода (МРП), потому что существующие методы и алгоритмы управления не учитывают интенсивность расходования ресурса оборудования и не ставят одной из целей управления его экономию и продление срока службы установки, в то время как увеличение МРП, особенно на высокодебитных скважинах, должно дать значительный экономический эффект.

Таким образом, требуется разработка принципиально новых методов и алгоритмов управления установками типа УЭЦН с ПЧ, учитывающих указанные факторы. Это особенно актуально для месторождений с высо-

ким уровнем солеотложения на рабочих органах насоса и их абразивного износа, где происходит более интенсивное расходование ресурса оборудования.

Явление солеотложения приводит к изменению со временем величины момента статического сопротивления насоса Мст. Основной причиной этого является подкли-нивание рабочих колес из-за отложения на их поверхностях содержащихся в пластовой жидкости солей. Все это происходит на фоне процесса регулирования скорости вращения насоса, которое так же приводит к изменению рабочей точки, при этом момент статического сопротивления насоса на интервале управления имеет тенденцию к увеличению.

Если допустить, чтобы он сравнялся или превысил максимальный момент, развиваемый двигателем, произойдет заклинивание насоса и выход УЭЦН из строя. Поэтому на нефтепромыслах практикуется увеличение величины питающего напряжения ПЭД, что позволяет увеличить максимальный момент, развиваемый двигателем, и тем самым, его перегрузочную способность, снизив этим риск заклинивания. Отрицательным эффектом в

432

Современные техника и технологии 2007

данном случае является увеличение тепловых потерь в двигателе.

Абразивный износ, вызывая изменение гидравлической характеристики насоса и уменьшение потока перекачиваемой жидкости, за счет появления паразитных, локальных потоков при сохранении потребляемой погружным электродвигателем мощности, приводит к ухудшению режима его охлаждения. В совокупности с указанным выше увеличением тепловых потерь это вызывает перегрев двигателя и повышенный износ ресурса его изоляции, который, как правило, в расчет не принимается, но в значительной степени определяет продолжительность МРП.

Исследовав характер протекания процесса солеотложения, можно сделать вывод, что подклинивание рабочих органов насоса происходит в момент пуска установки после ее простоя при циклическом режиме работы скважины или после аварийной остановки. То есть поддержание необходимой перегрузочной способности двигателя необходимо только на время вывода скважины на установившийся режим. В остальное время перегрузочную способность двигателя можно снижать до минимально необходимого уровня, который определяется величиной момента статического сопротивления насоса и требованиями оптимального режима работы двигателя с точки зрения потерь электроэнергии в нем.

При этом возникает необходимость в определении момента статического сопротивления насоса, которая в данном случае представляет собой сложную техническую задачу, так как непосредственное измерение невозможно.

Для организации согласованного управления по частоте и величине питающего напряжения с учетом указанных выше факторов предлагается использовать математическую модель системы «УЭЦН-скважина». Она вклю-чает в себя уравнения асинхронного двигателя, насоса и преобразователя частоты, а так же уравнения, описывающие темп солеотложения и абразивного износа и учитывающие влияние длинного кабеля и трансформатора.

Стратегия управления будет определяться из следующих условий:

Qпл – Qн → 0 , |

(1) |

где Qн – производительность насоса; Qпл – величина максимально возмож-

ного потока жидкости из пласта.

M (t) |

= |

Mст (t) + ε, |

(2) |

где |

M, |

Mст (t) – |

электромагнитный мо- |

мент развиваемый двигателем и момент статического сопротивления насоса, соответственно;

|

ε – малая величина, ε >0. |

||||

P → min |

|

|

(3) |

||

где |

P – |

потери в двигателе. |

|||

n |

|

|

|

(4) |

|

∑( |

qi + Pi ) ti |

→ min |

|||

|

|||||

i=1 |

|

Pi – |

величина потерь дебита и |

||

где |

qi, |

||||

электроэнергии на i-м интервале управления, выраженная в рублях.

Таким образом, уравнения (1,2,3) определяют технологический оптимум работы установки УЭЦН и нацелены на согласование производительности установки с возможностями пласта с одной стороны и экономное расходование ресурса насоса и двигателя, с другой. Условие (4) определяет экономическую целесообразность принятой стратегии управления и имеет ключевое значения при принятии окончательного решения.

Описанная методика отличается от применяемой сейчас на практике. Она обеспечивает увеличение продолжительности МРП за счет экономии ресурса УЭЦН в начальный период эксплуатации, с возможностью последующего его использования на конечном периоде, когда насос работает при повышенных нагрузках.

ЛИТЕРАТУРА:

1.Лысова О.А., Ведерников В.А. Системы управления электроприводов. Тюмень, 2005.

2.Ведерников В.А., Лысова О.А. Оптимизация системы электропривода погружного насоса. Изв. вузов. Нефть и газ.- 2002. № 5,

с.88 -94.

3.Ведерников В.А., Гапанович В.С. Модели управления системами «скважина – УЭЦН». Изв. вузов. Нефть и газ.- 2006. №1,

с.15-20.

433

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

ЦИФРОВАЯ ЛАБОРАТОРИЯ ЭЛЕКТРОМЕХАНИКА

Корнеев К. В.

Новосибирский Государственный Технический Университет, Россия, г. Новосибирск, пр. к. Маркса, 20

E-mail: heart1981@mail.ru

Изучение электромеханических процессов, которые происходят в электрической машине за время переходного процесса, являет собой сложную задачу и связанно с решением различных аналитических и численных задач. Большую роль в данном вопросе играет математическое моделирование, на базе моделей различной степени сложности. В настоящее время широкие возможности для проведения математического моделирования предоставляет вычислительная техника. Так же широк и выбор необходимого программного обеспечения. Которые позволяют исследователю провести исследования полностью используя потенциал вычислительной техники, таким образом, уменьшив время необходимое на проведение исследований и имея возможность изменения параметров исследуемого объекта, в более широких пределах, нежели при проведении физического эксперимента, [1].

Ярким примером служит система инже-

нерных расчетов Matlab (Matrix laboratory),

позволяющая решать весь спектр задач, возникающих в различных областях человеческой деятельности. На базе данного программного продукта и его приложения GUIDE (Graphical User Interface Development) [2], яв-

ляющегося средой визуального программирования, был создан программный комплекс

DLEM (Digital Laboratory of Electromechanics),

позволяющий производить математическое моделирование различных режимов работы электрических машин. Основой графического интерфейса служит окно Windows, со всеми присущими ему атрибутами. Главное меню предоставляет пользователю возможность выбора типа машины и режима ее работы, реализованного на базе стандартных элементов Windows – это кнопки, выпадающие списки, переключатели. В соответствии со сделанным пользователем выбором, производится последовательный переход к модулю, отвечающему за проведение математического моделирования выбранного объекта. Каждый расчетный модуль содержит в своем составе меню, содержащее описанные выше элементы, а так же поля для ввода параметров электрической машины и других, необходимых для расчета данных. Необходимо отметить, что в каждом программном модуле

пользователю предоставляется возможность сохранения введенных параметров и полученных результатов. Так же, каждый программный модуль предоставляет пользователю возможность получить пример параметров, которые необходимы для расчета, и произвести исследования с их помощью. В состав каждого расчетного модуля входят исполняемые файлы, содержащие математические модели, расчетные алгоритмы и т. д. Таким образом, программный комплекс DLEM содержит необходимый графический интерфейс и пользователю необходимы минимальные знания по программированию для проведения исследования предоставленной номенклатуры электрических машин и режимов их работы, которые включают в себя:

•Прямой пуск двигателя постоянного тока независимого и параллельного возбуждения;

•Внезапное короткое замыкание генератора постоянного тока параллельного и смешанного возбуждения

•Внезапное короткое замыкание синхронного генератора с демпферным контуром

ибез него, с возможностью проведения анализа влияния параметров электрической машины на переходный процесс;

•Прямой пуск асинхронного двигателя с короткозамкнутым ротором, с возможностью проведения исследований в различных системах координат.

Во всех случаях математическое моделирование производится на основании математической модели машины в ортогональной системе координат, в которой преобразованные контуры обмоток статора и ротора неподвижны относительно друг друга.

Для машин постоянного тока математические модели созданы на базе общепринятых допущений, позволяющих рассматривать некоторую идеализированную электрическую машину, которая характеризуется: отсутствием насыщения магнитной цепи, гистерезиса и потерь в стали; отсутствие вытеснения тока в меди обмоток; синусоидальное распределение в пространстве кривых МДС и индукции; независимостью индуктивных сопротивлений обмоток машины от положения ротора; полной симметрией обмотки якоря.

434

Современные техника и технологии 2007

Математическая модель представляет собой систему уравнений электрических контуров машины в неподвижной координатной системе статора (αβ) и уравнения движения, при рассмотрении внезапного короткого замыкания полагаем, что частота вращения ротора неизменна в течение переходного процесса. Система уравнений записана относительно токов и является системой дифференциальных уравнений с постоянными коэффициентами. Результатом математического моделирования, по введенным пользователем данным, являются осциллограммы токов в различных контурах, а так же при рассмотрении пуска и частоты вращения. Таким образом, данный модуль предоставляет возможность исследования процессов электромеханического преобразования энергии в машинах постоянного тока и полезен при их изучении в рамках учебного процесса.

Математической моделью синхронного генератора является система уравнений Пар- ка-Горева, записанная в относительных единицах. Система уравнений, так же является системой дифференциальных уравнение с постоянными коэффициентами. В данном случае, система уравнений записана относительно потокосцеплений, с последующим вычислением необходимых величин. Результатами являются осциллограммы токов контуров статора и ротора по соответствующим осям d и q; электромагнитного момента; токов фаз в соответствии с заданным начальным углом поворота ротора. При моделировании принимались допущения, что частота вращения ротора неизменна, в течение переходного процесса. Т. к. генератор находиться в режиме короткого замыкания, то реакция якоря - размагничивающая и результирующий магнитный поток незначителен, в результате чего магнитная система машины не насыщенна. Необходимо отметить, что уровень принимаемых допущений, при моделировании внезапного короткого замыкания синхронного генератора, позволяет проводить исследования с достаточной степенью точности и таким образом данный программный модуль может быть полезен как в инженерной деятельности, так и в учебном процессе. Так с его помощью были проведены исследования внезапного короткого замыкания различных генераторов, в частности Саяно-Шушенского гидрогенератора. Проведенный анализ и сравнение полученных результатов с опытными данными, показали, что математическая модель удовлетворяет необходимым критериям точности.

Программный продукт позволяет произвести математическое моделирование асинхронного двигателя в различных системах

координат: неподвижной координатной системе статора, вращающейся координатной системе ротора, синхронно вращающейся координатной системе. Моделирование производится с учетом эффекта вытеснения тока в пазу ротора, а так же насыщения коронок зубцов. Учет вытеснения тока производиться на основании предложенного в [3] метода для расчета сопротивлений многозвенной схемы замещения стержня ротора. Основанного на том, что при известной конфигурации магнитных линий потока рассеяния в пазу, массивный проводник (стержень короткозамкнутой обмотки), представляем как совокупность большого количества элементарных слоев, изолированного друг от друга бесконечно малым слоем изоляции, границы которых определяются магнитными силовыми линиями. На основании изложенной в [3] методики создана модель, которая производит расчет зависимости индуктивного и активного сопротивления ротора от скольжения, которая затем используется непосредственно при моделировании переходного процесса. Данные зависимости были получены с применением сплайн интерполяции и таким образом математическая модель, для всех координатных систем, представляет собой систему дифференциальных уравнений с переменными коэффициентами. Как показали проведенные исследования, представленная математическая модель удовлетворяет необходимой точности и погрешность, в сравнении с характеристиками, рассчитанными по стандартной методике, составляет порядка 5% для двигателя 4А132М8У. проведенные на основании данного программного модуля исследования показали, что применение синхронно вращающейся системы координат, в сравнении с традиционно применяемой координатной системой статора, в некоторых случаях более рационально. Т. к. на одинаковом временном промежутке для расчета в координатной систем статора требуется разбиение временного интервала в 200 эл. сек. на 661 интервал, а для синхронно вращающейся координатной системы 409. Таким образом, данная модель так же может служить, как в учебных, так и инженерных целях.

В свою очередь, необходимо отметить, что данный программный комплекс является открытым, что позволяет пользователю, при необходимости внести в него дополнения и уточнения, в соответствии с решаемой задачей. Таким образом, имея возможность применения одних и тех же, программных модулей для различных математических моделей, являет собой возможность построения моделей различного уровня сложности. В настоящий программный продукт DLEM, заложены

435

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

широкие возможности по исследованию электрических машин, так отдельные модули уже внедрены и используется в учебном процессе на кафедре "Электромеханика" Новосибирского Государственного Технического Университета. В настоящее время ведется работа по расширению данного программного продукта и по внедрению его в учебный процесс. Расширение данного программного продукта может позволить охватить большой комплекс проводимых исследований в области переходных процессов в электрических машинах.

ЛИТЕРАТУРА:

1. Пастухов В. В., Шорников Ю. В., Ландовский В. В., Жданов Т. С. Автоматизация

машинных экспериментов с динамическими моделями электромеханических систем // Коллективная монография Автоматизированные электромеханические системы. Новоси-

бирск: НГТУ, 2004. – 276 с.

2.Корнеев К. В. Моделирование электрических машин в MATLAB с применением среды GUIDE // Материалы всероссийской научной конференции молодых ученых в 7-ми частях. Новосибирск: НГТУ, 2006, часть 3 -245 с.

3.Проектирование электрических машин: Уч. пос. для вузов/ И. П. Копылов, Ф. А. Горяинов, Б. К. Клоков и др.; Под ред. И. П. Копылова. – М.: Энергия, 1980. – 496 с., ил.

МЕТОДЫ АНАЛИЗА И СИНТЕЗА СИСТЕМ ЛОГИЧЕСКОГО УПРАВЛЕНИЯ ШАХТНЫХ ПОДЪЕМНЫХ УСТАНОВОК

Кубарев В.А.

ГОУ ВПО «СибГИУ», 654007, Россия, г. Новокузнецк, ул. Кирова, 42 kva2003@nightmail.ru

Современное состояние ни в области сис- |

|

тем управления за последние 10 -15 лет пре- |

|

терпело, коренные изменения в части эле- |

|

ментной базы создаваемых систем, в части |

|

же методов проектирования подобных корен- |

|

ных изменений не наблюдается. Известные |

|

системы логического управления часто соз- |

|

даются и выпускаются недостаточно прора- |

|

ботанными с точки зрения системного подхо- |

|

да. И это несмотря на то, что система логиче- |

|

ского управления, например, электроприво- |

|

дом шахтной подъемной установки, является |

|

более сложной системой, чем система авто- |

|

матического регулирования (САР), или сис- |

|

тема управления возбуждением гонного син- |

Рисунок 1 – Место СЛУ в системе управ- |

хронного (СУВСД) или подъемного двигателя |

|

(СВДПТ), так как в задачу САР входит лишь |

ления электроприводом и её взаимосвязи |

поддержание постоянства выходной величи- |

Как видно из рисунка 1 система логиче- |

ны, а система логического управления явля- |

|

ется связующем звеном между системой |

ского управления через определенные пара- |

управления загрузкой скипа (СУЗС), САР, |

метры (ток, сигналы управления) связана со |

СУВСД, СВДПТ (Рисунок 1). |

всеми системами подъемной установки и яв- |

|

ляется её центром, поэтому её разработке |

|

должно уделяться не меньше внимания, чем |

|

разработке САР или СВСД. Поэтому в данной |

|

статье делается попытка показать методику |

|

исследования и синтеза СЛУ. |

|

Система управления подъемной установ- |

|

кой в целом включает в себя 6 асинхронно |

436

Современные техника и технологии 2007

взаимодействующих управляющих систем (Рисунок 1):

1.Систему логического управления.

2.Программируемый аппарат задания контроля движения и технологических защит.

3.Систему управления загрузкой скипа.

4.Систему автоматического регулирования скорости, которая поддерживает постоянство скорости подъема сосуда.

5.Систему возбуждения двигателя постоянного тока (подъемного двигателя)

6.Систему управления возбуждением синхронного двигателя.

Одним из наиболее подходящих методов для анализа подобных систем является предлагаемая методика. Данная методика включает в себя следующие этапы:

1) Производится функциональный анализ системы управления, целью которого является выделение отдельных функционально автономных блоков системы.

2) Составляется обобщенный граф работы каждой из подсистем.

3) Составляется детальный граф работы каждой из подсистем, характеризующий переходы подсистем из одного состояния в другое и сигналы событий, передаваемые от одной подсистемы другой.

4) На основе составленных графов и проведенного анализа определяется оптимальный граф.

Ниже представлены графы функционирования основных логических подсистем системы управления подъемной установки, то есть ПАЗК, СЛУ, СУЗС. Точками обозначены состояния подсистем, сплошными линиями – переходы из состояния в состояние, пунктирными линиями – сигналы событий, передаваемые от одной подсистемы к другой.

На рисунке 2 представлен обобщенный граф работы системы автоматики шахтной подъемной установки. На данном графе обозначены следующие состояния ПАЗК: 1) «Не готов» — Устройство работоспособно ожидает команды на переход в режим «Готовность»

2)«Готовность» — Устройство ожидает команды на пуск машины для перехода в режим «Работа» 3) «Работа» — Машина запущена, идет циклическое отслеживание состояния процесса «Подъем» 4) «Авария» — зафиксирован критический сбой, происходит аварийное прерывание процесса «Подъем», цикл подъема сосуда прекращается, система ожидает вмешательства оператора.

Следующей подсистемой является программируемый аппарат задания, контроля движения и технологических защит шахтной подъемной установки. За основу возьмем граф представленный в [1, стр. 116-121] (Рисунок 3).

Рисунок 2 – Обобщенный граф работы системы технологической автоматики ШПУ

Рисунок 3 – Граф работы ПАЗК

На данном графе обозначены следующие состояния ПАЗК: 5) «Не готов», 6) «Готовность», 7) «Работа», 8) «Предаварийное состояние» — зафиксирован некритический сбой в устройстве, цикл подъема может быть завершен 9) «Авария». Режимы работы 5, 6, 7, 9 соответствуют описанию рисунка 2.

Далее составляем граф работы системы автоматики дозаторной (Рисунок 4). Состояния системы автоматики дозаторной можно представить в следующей последовательности:

10) «Ожидание приема скипа».11) «Ожидание загрузки» — скип под загрузкой, система ждет команды на открытие дозаторов. 12) Открытие дозатора 14) «Загрузка» — затвор открыт, наполнение скипа. 15) «Закрытие дозатора» 16) «Готов к отправке» — затвор закрыт, скип заполнен и готов к отправке (передается сигнал 15-27)

На заключительном этапе можно составить граф работы СЛУ с учетом передаваемых в неё сигналов из других подсистем (Рисунок 5).

437

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

Рисунок 4 – Граф работы системы автоматики дозаторной

Рисунок 5 – Граф работы системы логического управления ШПУ

21) «Авария» — критический сбой.. 22) «Не готов» — Ожидается включение ВАБ, масляных выключателей и цепи предохранительного торможения (ТП). 23) «МВ» — включение масляных выключателей главных вводов. 24) Проверка готовности систем автоматики 25) Включение ВАБ 26) Сбор цепи ТП. 27) Готовность к отправке. 28) Разрешение работы САР. 29) Ожидание нарастания тока, до тока растормаживания 30) Растормаживание 31) Процесс «Подъем». 32) Разгрузка скипа — переход на узел 27

Использование представлений процессов управления в виде графов и структур позволяет четко отслеживать топологию и структуру взаимодействия каждой подсистемы как части единого целого.

ЛИТЕРАТУРА:

1. Островлянчик В. Ю., Модзелевский Д. Е. Принципы построения алгоритмических структур систем логического управления современного электропривода. // Автоматизированный электропривод и промышленная электроника в металлургической и горнотопливной отраслях: Труды Второй всероссийской научно практической конференции / Под. Ред. В.Ю. Островлянчика, П. Н. Кунинина, Новокузнецк, 2004 г. — 253 с.

МЕТОДИКА ОПРЕДЕЛЕНИЯ СТАТИЧЕСКИХ РЕЖИМОВ ПРЕОБРАЗОВАТЕЛЕЙ С ИСКУССТВЕННОЙ КОММУТАЦИЕЙ

ЛадановА. С., ЗайцевА. И.

Воронежскийгосударственныйтехническийуниверситет,

г. Воронеж, пр-ктМосковский, д. 14;

Е-mail: ladanov_alex_s@mail.ru

Использование в вентильных системах полностью управляемых элементов (силовых транзисторов, запираемых тиристоров) позволяет осуществлять работу выпрямителей

врежиме с опережающими углами включения. Основным отличием подобных систем с полупроводниковыми приборами заключается

втом, что мощность, идущая на их выключение, мала по сравнению с однооперационными тиристорами, что позволяет без погрешности рассматривать их как системы с мгновенно действующими ключами. При этих ус-

ловиях проведем в данной статье исследование режимов цепей постоянного и переменного тока m-фазного преобразователя с шунтирующей цепью на вентилях, которые могут выключаться тем или иным способом.

При анализе принимаются следующие допущения: - питание системы осуществляется от сети бесконечной мощности, то есть ее активное и индуктивное сопротивления равны нулю; - включение и выключение вентилей происходит мгновенно и без затрат дополнительной энергии; - падение напряжения на вентилях

438

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Современные техника и технологии 2007 |

|||||||||||||||||||||||||

преобразователя |

являются |

постоянными |

и |

|

|

E + EВ ; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

равны друг другу; |

- |

нагрузка состоит из неиз- |

е = |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

менной по величине индуктивности, омического |

|

|

UМ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

и относительный ток |

|

|

|

|

|

|||||||||||||||||||||||||||||||||||

сопротивления и ЭДС постоянного тока. |

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||

|

|

й= i |

= i ЧR , |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

При сделанных допущениях эквивалентная |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

схема замещения в однофазном исполнении |

|

|

IМ |

UМ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

будет иметь вид, изображенный на рис.1. На |

где Е – ЭДС цепи постоянного тока; ЕВ – |

|||||||||||||||||||||||||||||||||||||||

этой схеме управляемый вентиль представля- |

падение |

напряжения |

|

|

|

на |

|

соответствующем |

||||||||||||||||||||||||||||||||

ется автоматическим выключателем К, который |

вентиле; UМ – амплитуда синусоидального |

|||||||||||||||||||||||||||||||||||||||

в соответствующие моменты времени периоди- |

напряжения сети; i - мгновенное значение то- |

|||||||||||||||||||||||||||||||||||||||

чески |

мгновенно |

|

производит |

необходимую |

ка; R |

- активное сопротивление цепи нагруз- |

||||||||||||||||||||||||||||||||||

коммутацию в главной и шунтирующей цепях. |

ки. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

При этих выключениях согласно принятым до- |

Электромагнитную инерцию цепи посто- |

|||||||||||||||||||||||||||||||||||||||

пущениям, ток нагрузки мгновенно переходит с |

янного тока будем учитывать параметрами |

|||||||||||||||||||||||||||||||||||||||

неизменной величиной в силовую или шунти- |

нагрузки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

рующие цепи, оставаясь неизменным по вели- |

tgи= |

щL = щT . |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

чине и напряжению в нагрузке. Падение напря- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

жения на вентилях учитывается ЭДС ЕВ |

без |

|

|

|

R |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

Разделив оба уравнения (1) на UМ и заме- |

||||||||||||||||||||||||||||||||||||||||

внутреннего сопротивления, включенной про- |

||||||||||||||||||||||||||||||||||||||||

нив время угловой координатой ν=ω t, полу- |

||||||||||||||||||||||||||||||||||||||||

тив тока. |

|

|

|

|

|

|

|

|

|

|

чим выражение в относительных единицах |

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||

|

|

|

|

|

e = Um sin ωt |

|

|

|

|

|

ι |

и |

= cosθsin |

( |

ν |

в |

|

|

−θ+ ν |

) |

−ε + |

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

iи |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(2) |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

−νtgθ |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

+ ε −cos |

θsin |

( |

ν |

|

|

|

−θ |

) |

+ ι |

|

e |

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

в |

|

|

|

; |

|

|

||||||||||||||||||||||

В |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ои |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

ι |

|

= (ε+ ι |

|

|

)е−νtgθ |

|

−ε. |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

п |

оп |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

Ев |

|

L |

|

|

R |

|

|

Е |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

Решение |

|

дифференциальных |

уравнений |

||||||||||||||||||||||||||||||

К |

|

|

|

|

|

|

|

|

|

id |

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

(2) даст следующие выражения для тока на- |

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

ud |

|

|

|

|

грузки в момент включения и паузы в относи- |

||||||||||||||||||||||||||||

|

|

|

Вш |

|

|

|

|

|

iп |

|

|

тельных единицах |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

ι |

|

= cosθsin |

( |

ν |

|

|

|

|

−θ+ ν |

) |

|

−ε + |

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

Рис.1. Эквивалентная схема замещения |

|

и |

|

|

|

|

|

|

|

в |

|

|

−θ |

|

|

|

|

|

|

|

|

(3) |

||||||||||||||||||

+ ε −cos |

θsin |

( |

ν |

в |

) |

+ ι |

e−νtgθ; |

|||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ои |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

ι |

|

= (ε+ ι |

|

|

)е−νtgθ |

−ε, |

|

|

|

|

|

|

|

|

|

|

||||||||||||

В соответствии со схемой замещения |

п |

оп |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

время, в течение которого ключ К замыкает |

где ιои и ιоп – начальные значения токов в |

|||||||||||||||||||||||||||||||||||||||

главную цепь, будем называть временем |

моментвключенияипаузысоответственно. |

|||||||||||||||||||||||||||||||||||||||

включения, а время, в течение которого ключ |

Определим действующее ιд и среднее ιср |

|||||||||||||||||||||||||||||||||||||||

замыкает шунтирующую цепь – временем |

значения токов в элементах схемы |

|

||||||||||||||||||||||||||||||||||||||

паузы. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

λ |

|

|

|

|

|

|

|

|

|

|

|

|

λп |

|

|

|

|

|

|

|

|

|

||

Аналитические процессы в схеме на рис.1 |

ιср = 2mπ |

∫ιи (ν)dν + ∫ιп |

|

(ν)dν |

; |

(4) |

||||||||||||||||||||||||||||||||||

описываются |

системой |

дифференциальных |

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

уравнений при включенном состоянии и паузе |

|

|

|

2mπ |

|

λ |

|

|

|

|

|

|

|

|

|

|

|

λп |

|

|

|

|

|

|

2 |

|

||||||||||||||

соответственно |

|

|

|

|

|

|

|

|

|

ιд |

= |

|

∫ιи2 |

(ν)dν + ∫ιп2 (ν)dν |

|

. |

(5) |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

UM ×sin (νв + ωt) |

= E + EВ |

+ i × R + L |

di |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

dt |

; |

(1) |

где λ - |

|

продолжительность включенного |

|||||||||||||||||||||||||||||||||||

|

|

|

|

di |

|

|

|

|

состояния вентилей; m – число фаз преобра- |

|||||||||||||||||||||||||||||||

0 = E + Eв + i × R + L |

, |

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||

dt |

|

|

|

|

|

|

зователя. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

Нужно иметь в виду, что в зависимости от ха- |

|||||||||||||||||||||||||||||

где t – время, отсчитываемое от момента |

||||||||||||||||||||||||||||||||||||||||

замыкания той или иной цепи. |

|

|

|

|

рактератока нагрузкиввыражении(4)-(5) следует |

|||||||||||||||||||||||||||||||||||

Для упрощения выводов и удобств в ис- |

подставлять соответствующие подинтегральные |

|||||||||||||||||||||||||||||||||||||||

пользовании полученных результатов примем |

функции и пределы интегрирования. Интегралы в |

|||||||||||||||||||||||||||||||||||||||

при исследовании метод относительных еди- |

квадратных скобках зависимостей (4) и (5) пред- |

|||||||||||||||||||||||||||||||||||||||

ниц, развитый применительно к вентильным |

ставляют собой средние и квадратичные площа- |

|||||||||||||||||||||||||||||||||||||||

системам А.А. Булгаковым [1]. В качестве ба- |

ди импульсов токов через соответствующие вен- |

|||||||||||||||||||||||||||||||||||||||

зовых величин примем амплитуды синусои- |

тили системы, откуда могут быть найдены непо- |

|||||||||||||||||||||||||||||||||||||||

дального напряжения сети UM и ток короткого |

средственнотоки. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

замыкания, определяемый амплитудой на- |

При исследовании выпрямительных схем |

|||||||||||||||||||||||||||||||||||||||

пряжения сети и активным сопротивлением |

оказывается необходимым знать спектраль- |

|||||||||||||||||||||||||||||||||||||||

цепи постоянного тока Iкз=IM=UM/R. |

|

|

|

ный состав импульсов токов, проходящего |

||||||||||||||||||||||||||||||||||||

Обозначим через относительное напря- |

через силовые вентили преобразователей. |

|||||||||||||||||||||||||||||||||||||||

жение |

|

|

|

|

|

|

|

|

|

|

|

Выражение |

|

для |

|

|

|

тока |

|

силовых вентилей (2) |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

439 |

|

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

можно представить в идее следующего ряда Фурье [2]:

∞ |

|

|

ιи = ιср.и + ∑ιки sin (кν + ψк )= |

, |

(6) |

к=1 |

∞∞

=ιср.и + ∑ак sin кν + ∑bк cosкν

к=1 к=1

где ιср.и – среднее значение тока силовых вентилейсистемызапериодпитающегонапряжения;

ιки = ак2 + bк2 - амплитуда к-ой гармоник импульса

тока; ψк=arctg(bк/ак) – фаза к-ой гармоники относительно напряжения сети переменного тока найденногокак

ϕк=-arctg(bк/ак)+νв. (7)

Коэффициенты ряда Фурье ак и bк находятся с помощью интегралов

ак |

= |

1 |

∫λ |

ιи (ν)sin кνdν ; |

(8) |

||||

π |

|||||||||

|

|

|

0 |

|

|

|

|

||

|

|

|

|

|

|

|

|

||

b |

|

= |

1 |

λ |

ι |

и ( |

ν cos кνdν . |

(9) |

|

к |

|

∫ |

|||||||

|

|

π |

|

) |

|

||||

|

|

|

0 |

|

|

|

|

||

|

|

|

|

|

|

|

|

||

С помощью выражений (4)-(9) после интегрирования и преобразований можно получить для любого из рассматриваемых режимов работы преобразователя величины соответствующих токов в относительных единицах, которые протекают в различных элементах системы, а также их гармонический состав. Расчетные формулы будут представлять собой функции искомых величин от углов включения и продолжительности включения, в которых характеристики нагрузки (tgθ и ε) можно считать параметрами. Итогом таких вычислений будет выбор элементов преобразователя и расчет его характеристик. Здесь следует заметить, что возможность полного управления вентилями преобразователя (типа IGBT, GTO, IGCT и др.), независимо от способа управления, дает некоторую область углов включения и продолжительность включений, обеспечивающих для данных параметров нагрузки постоянство величины среднего тока. То есть можно, придерживаясь определенного закона управления вентилями, получать наиболее желаемые в каждом конкретном случае энергетические показатели установки.

Исходя из вышеизложенного, можно установить следующий порядок расчета статических параметров режимов рассматриваемых преобразователей на полностью управляемых элементах:

1.Определяется параметр нагрузки tgθ и задается определенный закон изменения углов включения, обеспечивающий требуемые энергетические показатели системы.

2.Задается величина ЭДС в цепи постоянного тока преобразователя, то есть вели-

чина ε.

3. Для данных tgθ и ε, учитывая закон

управления углами включения, находятся границы различных токовых режимов преобразователя.

4. Для ряда углов продолжительности включения силовых вентилей, начиная с нулевого значения, находятся нужные токи и их спектральный состав. При этом для каждой продолжительности включения следует проверять режим работы преобразователя с тем, чтобы в дальнейшем оперировать соответствующими выражениями. В результате такого расчета получаются статические характеристики данного преобразователя с нагрузкой, имеющей определенный tgθ и ЭДС постоянного тока ε.

5. Изменяется величина ЭДС постоянного тока ε и расчет повторяется, начиная с п.3.

По рекомендуемой методике на ЭВМ были рассчитаны соответствующие универсальные кривые в относительных единицах для ряда фиксированных значений параметров нагрузки (tgθ) в предположении, что закон управления углами включения обеспечивает включение очередных вентилей при минимально возможных углах. С помощью данных кривых и таблиц для конкретного привода с известным характером нагрузки нетрудно найти энергетические показатели системы – КПД и коэффициент мощности, а также оценена величина «генерируемой» реактивной мощности емкостного режима.

Полученные результаты расчётов режимов искусственной коммутации являются исходными для расчета режимов мостового выпрямителя в режиме комбинированной коммутации. В этом случае катодная группа вентилей работает в режиме искусственной коммутации, генерируя реактивную мощность емкостного характера, а анодная группа работает в режиме естественной коммутации. Так как катодная и анодная группы вентилей соединены последовательно, то происходит взаимная компенсация этих реактивных мощностей при соответствующем подборе углов управления в каждой группе ошибка здесь возникает лишь при нагрузке близкой к режиму холостого хода преобразователя из-за соизмеримости энергий, поступающих в нагрузку из сети и системы искусственной коммутации.

ЛИТЕРАТУРА:

1.Булгаков А.А. Новая теория управляемых выпрямителей. – М.: Наука, 1970 – 320 с.

2.Заде Л., Дезоер Ч. Теория линейных систем. Метод пространства состояний. – М.: Наука, 1970 – 703с.

440

Современные техника и технологии 2007

КОМПЛЕКСНАЯ АВТОМАТИЗАЦИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ

Ляпушкин С.В. , Гусев Н.В.

Томский политехнический университет, Россия, г.Томск, пр.Ленина, 30

E-mail: LSW777@mail.ru

Технологический процесс дозирования сыпучих материалов широко используется в пищевой, строительной и фармацевтической промышленности. Себестоимость продукции зависит от производительности технологического процесса и точности дозирования. Автоматизация процесса дозирования позволяет регулировать производительность и максимально увеличить точность дозирования, что особенно актуально при приготовлении дорогостоящих смесей.

На кафедре «Электропривода и электрооборудования» Томского политехнического университета разрабатывается лабораторный стенд «Система автоматического дозирования сыпучих материалов». На данном лабораторном стенде, студенты специальности «Электропривод и автоматика промышленных установок и технологических комплексов», будут выполнять лабораторные работы на примере реального решения комплексной автоматизации технологического процесса.

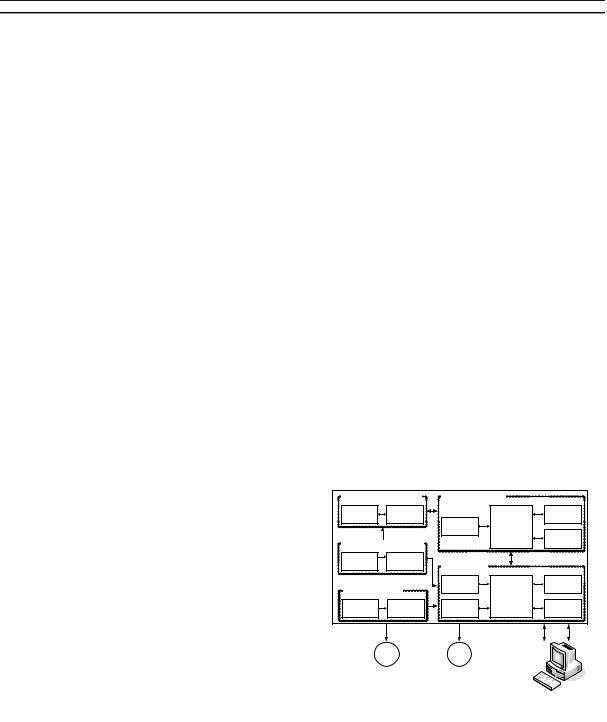

Автоматическая система имеет 3 уровня управления. На верхнем уровне управления располагается персональный компьютер с установленной SCADA системой управления технологическим процессом. На среднем уровне находится микроконтроллер фирмы Fastwel RTU188-BS. Данный контроллер имеет 16 дискретных неизолированных входоввыходов, 16 оптоизолированных входов, 8 аналоговых входов с разрешением 12 бит, два последовательных порта: с интерфейса-

ми RS-232 (порт 0) и RS-485 либо RS-232 (порт 1), флэш-память 512 кбайт, ОЗУ 512 кбайт. Тактовая частота процессора 40 МГц. Контроллер является конструктивно законченным устройством и может устанавливаться на DIN-рейку. Также на среднем уровне находится панель релейной коммутации, которая осуществляет сопряжение порта выходных сигналов контроллера и обмоток силовых контакторов. Контроллер и модули релейной коммутации питаются от блоков пита-

ния LOGO POWER фирмы Siemens на 5 В и на 24 В. На нижнем уровне располагается преобразователь частоты, силовые контакторы управления исполнительными двигателями и датчики с соответствующими устройствами преобразования сигналов.

Функциональная схема автоматической системы дозирования сыпучих материалов представлена на рис.1.

Рис.1 Объектом автоматизации является:

1.Шнековый питатель, со встроенным расходным бункером, управляемый от моторредуктора мощностью 0.75 кВт.

2.Бункер дозатора установленный на 3-х тензо-датчиках веса фирмы «Тензо-М».

3.Задвижка дозатора, управляемая от асинхронного двигателя.

Задание на вес определяется студентом в SCADA системе на персональном компьютере. Цифровой сигнал пропорциональный заданному весу поступает в контроллер на вход программно выполненного регулятора веса. Параметры регулятора веса настраиваются по критерию оптимального управления - получения максимальной производительности при заданной точности дозирования. Выход регулятора веса является заданием на частоту преобразователя и соответственно скорости двигателя шнекового питателя. Также при поступлении сигнала с контроллера, коммутируется цепь контактора в силовой цепи шнекового питателя.

Перемещение материала происходит из расходного бункера в бункер дозатора с помощью шнекового питателя. Для лабораторных целей, в качестве дозируемого материала будет использоваться сухой песок, хотя для научных целей могут быть использованы другие материалы разной влажности, плотности и гранулического состава.

441

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

Дозирование материала происходит в бункере дозатора располагаемом на раме. Измерение текущего веса бункера-дозатора осуществляется тремя тензодатчиками типа МК2-1-С3 фирмы «Тензо-М» (г. Москва). Сигналы с тензодатчиков поступают в суммирующий блок, а затем в нормирующий усилитель НУ-420DC, которые находятся в непосредственной близости от датчиков. Здесь сигнал усиливается, гальванически изолируется и нормализуется в стандартный токовый сигнал 4…20 мА. В этом виде информация о весе поступает в контроллер.

Программа регулятора веса написана таким образом , чтобы при приближении текущего веса к заданному частота на выходе преобразователя изменяется плавно от 50 Гц до 3.5 Гц. При приближении частоты к нижней границе, асинхронный двигатель отключается с помощью панели релейной коммутации по сигналу с контроллера.

Один из критериев оптимальности данной системы является точность дозирования. Масса дозируемого материала будет больше на величину массы «падающего столба» даже при остановки асинхронного двигателя. Поэтому нужно конечный этап дозирования делать на пониженной скорости, т.к. масса «падающего столба» прямопропорциональна скорости двигателя и уровню заполнения бункера дозатора.

Программное обеспечение на верхнем уровне разработано в среде Delphi 7 и работает под управлением операционной среды Windows XP. На среднем уровне программное обеспечение реализовано на языке программирования C++ версии 3.11. В качестве операционной системы используется предустановленная дисковая операционная система

FDOS фирмы Fastwel.

Практические исследования можно подтвердить на математической модели в среде моделирования Matlab-7. Имитационная модель данной системы изображена на рис.2.

Рис.2

Регулятор веса представлен пропорциональным звеном, регулятор скорости пропор- ционально-интегральный. Шнековый питатель состоит из пропорционального звена, рассчитанного исходя из геометрических параметров шнека и заданной производительности, и интегрирующего звена имитирующего накопления массы в бункере дозатора. Также в модели шнекового питателя учитывается транспортная задержка.

В модели используется скалярное управление асинхронным двигателем, также как в лабораторном стенде.

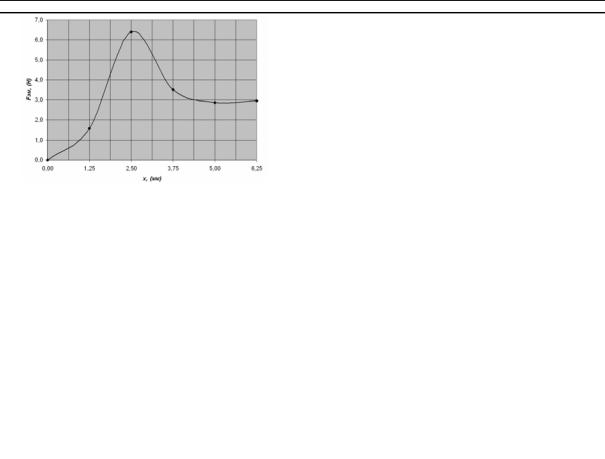

Результаты моделирования представлены на рис.3.

Рис.3 Как видно из графиков остановка шнеко-

вого питателя происходит при пониженной скорости, что обеспечивает достаточную точность дозирования.

Лабораторная установка позволит обеспечить цикл лабораторных работ по курсу комплексная автоматизация технологических процессов:

1.Исследование системы автоматического дозирования сыпучих материалов.

2.Изучение SCADA систем для визуализации и контроля технологического процесса.

3.Изучение технических средств автоматизации.

ЛИТЕРАТУРА:

1.В. Букреев, Н.Гусев, М.Нечаев, И.Краснов, Р.Гурьев, С.Кремис

АСУ ТП производства комбикормов на ба-

зе контроллера Fastwel RTU188-BS//СТА №1 ,2006 –с. 74-79.

2.Герман-Галкин С.Г. Компьютерное моделирование полупроводниковых систем в MATLAB 6.0: Учебное пособие. - СПб.: КО-

РОНА принт, 2001.-320 с.

3.Шрейнер Р.Т. Математическое моделирование электроприводов переменного тока с полупроводниковыми преобразователями частоты. Екатеринбург.

УРО РАН, 2000. 654 с.

442

Современные техника и технологии 2007

БЕССЕНСОРНЫЕ ИМПУЛЬСНО-ФАЗОВЫЕ ЭЛЕКТРОПРИВОДЫ С ЦИФРОВЫМ УПРАВЛЕНИЕМ

Николаев И.Б., Фалеев М. В., Самок С.Г. Ивановский государственный энергетический университет,

Россия г. Иваново, ул. Рабфаковская, 34 E-mail. epbfm8@yandex.ru

Развитие технологий машинного производства и появление новых высоких и наукоемких технологий связано с повышением точностных параметров технологических процессов. Это обеспечение прецизионности размерной обработки, повышение точности подачи материалов, стабилизации температуры, давления и ряда других параметров. Характерными примерами критических технологий являются мехатроника и нанотехнология.

В машиностроении регулируемость технологических процессов, обеспечение высокой точности и адаптация к изменяющимся условиям эксплуатации реализуется посредством автоматизированного электропривода. Для современного технологического оборудования характерно широкое использование высокоточных электроприводов, характеристики которых во многом определяют технические возможности станков, прокатных станов, прессов, сборочных агрегатов, робототехнических комплексов, медицинского оборудования, следящих систем и многих других машин производственного и специального назначения.

И если ранее считалось, что регулируемый привод является энергетической и кибернетической (в смысле управления) основой машиностроения, то в последние годы основное внимание уделяется интеллектуальным системам с высоким качеством регулирования выходных параметров – прецизионным электроприводам.

Наблюдающийся в последнее десятилетие рост предложения высокопроизводительных вычислительных средств привел к широкому использованию в качестве базовых аппаратных средств управления прецизионными электроприводами специализированных DSP-микроконтроллеров семейства "Motor Control", выпускаемых фирмами "Analog Devices", "Texas Instruments", "Microchip" и рядом других. Правда, назвать такие БИС микроконтроллерами можно с большой натяжкой из-за специфики встроенного набора периферийных устройств. Более строгим для таких устройств является появившейся в литературе термин "Система на Кристалле" (СНК). Применение СНК упрощает процесс создания электроприводов и дает отличные результаты

особенно для электроприводов общепромышленных механизмов. В какой-то степени это соответствует пожеланиям части разработчиков средств автоматизации, поскольку снимает с них проблемы создания аппаратных средств системы управления и сводит поставленную задачу к разработке соответствующих программных средств.

Однако жесткая конфигурация аппаратных средств часто приводит к неоправданному усложнению программного обеспечения и росту требований к возможностям процессорного ядра и ограничениям в выборе возможных принципов управления. При использовании СНК разработчик volens-nolens вынужден ограничиться лишь набором периферии, предусмотренном производителем БИС. А поскольку последние ориентируются на потребности рынка, то при разработке СНК используются методы и средства, которые находят наиболее широкое применение в этой области. Во многом это сдерживает инициативу создателей прецизионных электроприводов, укладывая их разработки в прокрустово ложе известных технических решений. Поэтому в ряде случаев является рациональным применение цифровых систем, не ограничивающих разработчика выбором технических средств управления из прекрасного, но строго определенного набора периферийных устройств.

В рамках синергетической теории управления проблема увеличения точностных показателей работы электропривода решается за счет расширения фазового пространства системы и непосредственного измерения всех ее компонент. Поэтому общепринятым является использование многоконтурных и модальных систем управления на базе аппаратных средств определения внутренних составляющих фазового пространства, таких как токи и напряжения на статорных обмотках двигателей переменного тока. Такой способ построения оправдывает себя в "бессенсорных" электроприводах, основной чертой которых является отсутствие средств непосредственного измерения параметров движения. Однако существует пока еще относительно небольшой, но все более расширяющийся класс устройств, к которым предъявляются жесткие требования в отношении по-

443

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

грешности воспроизведения траектории движения механизмов технологических агрегатов и многократной повторяемости параметров движения с широкими пределами регулирования управляемых переменных.

В этом сегменте непосредственное определение параметров движения (положения, скорости и ускорения) является неотъемлемой чертой электропривода, а измерение внутренних переменных состояния системы не представляется условием, необходимым для обеспечения работоспособности системы, которое для своей реализации требует применения дополнительных аппаратных и программных средств. Для восстановления этих переменных посредством наблюдающих устройств вполне достаточно информации о параметрах движения, получаемых с импульсных датчиков положения механизма (ДПМ). Такой подход позволяет полностью отказаться от использования дополнительных измерителей и аналого-цифровых преобразователей, что положительно сказывается на стабильности характеристик и надежности электропривода.

Другим фактором, повышающим эксплуатационные характеристики электропривода, является использование принципа фазовой синхронизации, обеспечивающего высокую достоверность воспроизведения параметров за счет организации управления не по скорости механизма, а по его положению относительно заданного значения. Использование этого принципа позволяет создавать эффективные системы для управления электроприводами с двигателями постоянного и переменного тока Необходимость обеспечения высокого качества управления параметрами движения и робастности системы управления требует применения нелинейных и адаптивных регуляторов. Одним из способов решения этой задачи является использование нечетких регуляторов (НР). Применение таких регуляторов для управления нестационарными и нелинейными объектами показывает их высокую эффективность и в ряде случаев существенные преимущества перед линейными цифровыми регуляторами. Такие бессенсорные импульсно-фазовые электроприводы (БИФП) могут использоваться в технологических установках требующих: стабилизации скорости или текущего положения вала, позиционирования, позиционно-силового управления и синхронно-синфазного движения механизмов многодвигательных агрегатов.

Однако применение этого принципа требует выполнения ряда операций управления над импульсными последовательностями, реализация которых средствами СНК приво-

дит к использованию достаточно искусственных технических приемов, далеко не всегда положительно сказывающих на характеристиках разработанных устройств. Это является мощным сдерживающим фактором широкого распространения импульсно-фазовых прецизионных электроприводов.

Мощным толчком по расширению сферы применения таких электроприводов явилось появление конфигурируемых систем на кристалле (КСНК). Размещение на одном кристалле процессорного ядра и конфигурируемой логической матрицы (CSL) позволяет существенно уменьшить габариты устройства, а главное повысить его помехозащищенность и надежность. Кроме того, важным преимуществом КСНК является высокая гибкость формирования набора внешних устройств с различными алгоритмами работы. Такие системы имеют один существенный недостаток с точки зрения традиционного подхода к проектированию замкнутых электроприводов – отсутствие встроенных аналого-цифровых преобразователей. Однако при принятой концепции построения БИФП их применение не является необходимым.

Разработанный на базе вышеизложенных принципов построения бессенсорный им- пульсно-фазовый электропривод базируется на КСНК выпускаемой фирмой "Triscend" ("Zilogic Semiconductor"). Регулятор выполнен на базе быстродействующего (10 MIPS) ядра TURBO52, связанного многоразрядной шиной CSI с программируемой логической матрицей, обеспечивающей взаимодействие с узлами технологического агрегата. При этом функции CSL не ограничиваются только этими задачами. Её наличие позволяет существенно повысить быстродействие системы за счет выполнения ряда вычислительных операций аппаратными средствами. Так средствами программируемой логики реализуются функции цифрового сигнального процессора. Решение этой задачи при использовании встроенного в кристалл блока прямого доступа к памяти (DMA) позволяет существенно ускорить выполнение функций управления электроприводом, связанных с реализацией цифровых рекурсивных фильтров достаточно большой размерности. Для электроприводов переменного тока характерно использование преобразования Парка-Кларка, обеспечивающего взаимодействие систем координат двигателя и регулятора. Чисто программная его реализация требует выполнения достаточно трудоемких вычислительных операций и связано с относительно большими затратами времени. При использовании КСНК выполнение этих преобразований может быть выполнено аппаратными средствами. Все это

444

Современные техника и технологии 2007

позволяет создавать интеллектуальные пре- |

Специфика используемого ДПМ во многом |

|||||

цизионные системы электропривода даже на |

определяет |

конфигурацию |

аппаратных |

|||

базе относительно недорогих 8-разрядных |

средств системы управления. |

|

||||

микроконтроллеров, что существенно снижа- |

Испытания |

электропривода |

показывают, |

|||

ет стоимость |

разрабатываемых |

систем |

что предельный диапазон регулирования ско- |

|||

управления, разработанные контроллеры яв- |

рости в зависимости от разрешающей спо- |

|||||

ляются многофункциональными и могут ис- |

собности датчика положения |

составляет |

||||

пользоваться практически с любыми типами |

(10000-50000):1 при погрешности отработки |

|||||

двигателей |

|

|

|

траектории ±1.5 дискреты. БИФП находят |

||

Предложенная концепция положена в ос- |

свое применение в испытательной технике, |

|||||

нову ряда прецизионных электроприводов. В |

станкостроении, робототехнике. Высокие тех- |

|||||

таких электроприводах в |

качестве |

датчика |

нические характеристики таких электропри- |

|||

положения механизма могут использоваться |

водов позволяют использовать их в стацио- |

|||||

фотоимпульсные |

или электромашинные (си- |

нарных и подвижных системах стабилизации |

||||

нусно-косинусные вращающиеся трансфор- |

и наведения. |

|

|

|||

маторы) измерительные |

преобразователи. |

|

|

|

||

ЭЛЕКТРОПРИВОД СКАНИРОВАНИЯ УРОВНЯ ВЕЩЕСТВА В ОБЪЕКТЕ

Новиков Е.Н., Полунин Д.В., Горбачёв С.А.

Томский политехнический университет, Россия, г. Томск, пр. Ленина, 30 E-mail: siberia99@mail.ru

Электропривод широко используется во всех отраслях народного хозяйства, не исключая и химическую промышленность. Это один из самых энергоемких потребителей и преобразователей энергии.

Теория регулируемого электропривода, насчитывает уже не один десяток лет, постоянно совершенствуется вместе с совершенствованием конструктивных решений. Особенно интенсивное развитие она получила в последнее время, благодаря усовершенствованию традиционных и созданию новых силовых управляемых полупроводниковых приборов, интегральных схем, развитию цифровых информационных технологий и разработке разнообразных систем микропроцессорного управления.

Вхимической промышленности, больше чем в какой-либо другой, требуется автоматизация производства, так как технологические процессы весьма сложны, отличаются быстротой протекания, высокой чувствительностью к нарушениям установленного режима, вредностью для здоровья людей, взрыво- и пожароопасностью. Во многих производствах используются высокие давления и температуры, создающие дополнительные трудности управления производством и опасность для обслуживающего персонала.

Вданной работе разрабатывается электропривод сканирования уровня вещества в

объекте, который может быть использован в химической промышленности для определения силы ионизирующего излучения.

Разработка производится на базе системы используемой в составе технологического оборудования СХК. На Радиохимическом заводе в составе Сибирского химического комбината используется система сканирования для определения уровня ионизирующего излучения, специализированная для работы в агрессивных средах. Работа системы в целом осуществляется электроприводом с двигателем постоянного тока. Сканирование объекта ведется периодически. Применение данной системы позволяет ограничить доступ рабочего персонала на объект, тем самым оградить людей от влияния опасных для жизни излучений [1].

Данная система состоит из следующих элементов: датчик (зонд), измерительные приборы, электропривод, содержащий двигатель постоянного тока, редуктор и пусковой рубильник. Сканирующий зонд крепится тросом на вал двигателя. Двигатель крепится на верхней части объекта, подлежащего сканированию. Панель системы управления находится на расстоянии, обеспечивающем защиту персонала от воздействий агрессивной среды.

Процесс сканирования заключается в следующем. Сначала включается измери-

445

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

тельная аппаратура, затем запускается двигатель, одновременно фиксируются показания сканирующего зонда, который начинает опускаться в объекте. После прохождения зондом заранее определённой длины пути, снятие показаний зонда прекращается, и он возвращается в исходное состояние. Но в данной системе существует ряд недостатков. Существенный недостаток – наличие в двигателе щёточно-коллекторного узла и редуктора, который снижает надёжность, увеличивает момент инерции, создаёт радиопомехи, взрывоопасность и т.д. Так же, существует проблема старения троса, вследствие чего происходит искажение сигнала от датчика.

Создаваемые двигателем помехи отрицательно влияют на показания сканирующего зонда, сигнал может исказиться на столько, что будут сделаны неправильные выводы, что может привести к аварии на производстве. Взрывоопасность в химическом производстве абсолютно неприемлема. Снижение надёжности ведёт к частым ремонтным процедурам и техническому обслуживанию.

Необходимость в проведении данного рода работ связана с потребностью внедрения современных и качественно новых методов контроля и диагностики в химическую промышленность.

В результате обобщённого анализа систем сканирования, их достоинств и недостатков, а также с учётом конкретных требований к будущей системе, была синтезирована система сканирования уровня вещества в объекте. Система состоит из следующих элементов:

•барабан;

•синхронный двигатель;

•преобразователь частоты;

•компьютер;

•нагрузочный трос;

•капсула с датчиком;

•полупроводниковый датчик;

•объект;

•направляющая трубка;

•блок оцифровки сигнала;

•информационный кабель

1.Барабан представляет собой полый цилиндр, в котором размещается электродвигатель, преобразователь частоты и блок оцифровки сигнала от вала двигателя, для мониторинга положения вала в любой момент времени.

2.Проектируемый электродвигатель относиться к классу синхронных машин. Предполагается спроектировать его таким образом, чтобы избежать использования в системе редуктора. Для этого были приняты следующие параметры:

•Частота вращения вала двигателя n=2-5 об/мин, с поддержкой постоянного момента на выходном валу М=2 Н·м;

•Число пар полюсов 2р=18;

•Число стержней z=27;

•Диаметр D=105 мм;

•Ток статора I=2А;

•Длина вала двигателя L=100мм.

3.Блок оцифровки сигнала представляет собой устройство, обеспечивающее преобразование дискретных и аналоговых сигналов с датчиков положения на валу двигателя

вцифровые сигналы, передаваемые на компьютер или контроллер. Передача данных осуществляется по интерфейсу RS-485.

4.В качестве преобразователя частоты был использован высокопроизводительный и малошумный инвертор серии 4FVR-E11S-4EN фирмы – производителя Fuji Electric. Он предназначен для преобразования частоты трехфазной синхронной машины и является автономным инвертором напряжения

Работа системы управления осуществляется следующим образом: с блока ЭВМ через блок преобразователя интерфейсов сигнал о включении электропривода поступает на устройство преобразования частоты. После начала работы электропривода, по достижении капсулой критической точки (дна или поверхности объекта), дискретный сигнал с концевых выключателей через устройство ввода дискретных сигналов (УВ дискрет.) системы сканирования, поступает на ПЧ и в определенный момент времени, для обеспечения надежности работы системы осуществляется остановка работы привода. Далее осуществляется реверс двигателя, и движение капсулы начинается в обратном направлении.

В управлении системой используется универсальный логический модуль LOGO!. Данное устройство имеет как аналоговые, так

идискретные входы. Логические модули LOGO! являются компактными функционально законченными универсальными изделиями. Они предназначены для построения простейших устройств автоматики с логической обработкой информации. Алгоритм функционирования модулей задается программой, составленной из набора встроенных функций. Программирование модулей LOGO!Basic может производиться с их клавиатуры без использования дополнительного программного обеспечения.

В качестве датчика в системе сканирования используется сцинтилляционный детектор ионизирующего излучения (ИИ) на основе фотоэлектронного умножителя (ФЭУ) из материала NaJ(Tl).

В основу работы сцинтилляционных детекторов положена способность ряда ве-

446

Современные техника и технологии 2007

ществ (сцинтилляторов) испускать видимое (сцинтилляции, вспышки) излучение под воздействием заряженных частиц. Кванты света при этом поглощаются фотокатодом с испусканием электронов (фотоэффект), которые затем с помощью ФЭУ преобразуются в электрический сигнал, по величине которого и скорости счета импульсов судят о мощности дозы или плотности потока ИИ.

Сам сцинтилляционный детектор помещается в светонепроницаемый корпус. В качестве сцинтилляторов используются неорганические и органические кристаллы, пластмассы и жидкости, инертные газы и их смеси.

Проектирование электродвигателя является наиболее важной задачей в этой работе. При проектировании планируется использовать прикладной пакет программ MatLab, в котором уже реализована методика параметрического и энергетического расчета подобных электрических машин.

Применение частотно-регулируемого ЭП обуславливается, прежде всего, высокими показателями надежности, плавным регули-

рованием скорости в широком диапазоне в обе стороны от естественной характеристики. При этом получаемые характеристики обладают высокой жесткостью.

В результате выполнения работы должен быть разработан электропривод сканирования уровня гамма-излучения в объекте, позволяющий отслеживать распределение ионизирующего излучения в агрессивной среде.

ЛИТЕРАТУРА:

[1]Автоматизированные контрольноизмерительные приборы для химических производств: Уч. пос. для техн. спец. вузов./ М.В.Кулаков, С.И.Щепкин. – М.: Машгиз, 1961.-548 с.: ил.

[2]Садовский Л.А. Перспективы применения новых типов двигателей в современных регулируемых и следящих электроприводах //

Приводная техника.-2003.-3.- С.31-39.

[3]Электромашинные устройства автоматики: Учебник для вузов / Ю.А.Сабинин. – Л.: Энергоатомиздат. Ленингр. отд-ние, 1988.-408 с.: ил.

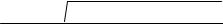

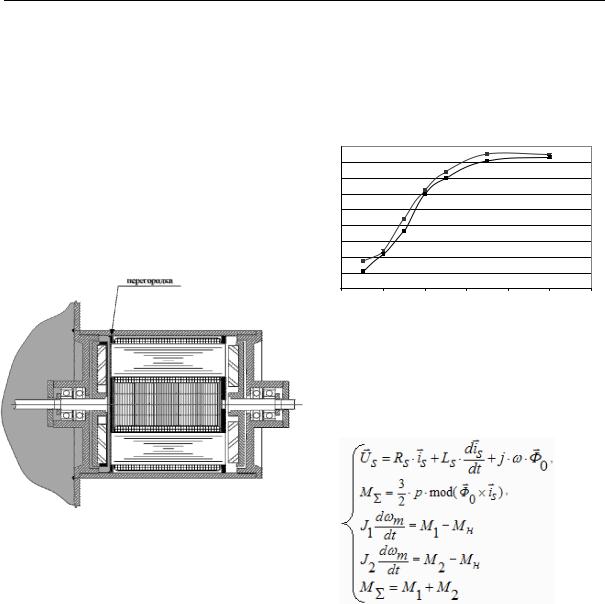

МОДЕЛЬ ВЕНТИЛЬНОГО ДВИГАТЕЛЯ СО СВОЙСТВОМ ЖИВУЧЕСТИ

Образцов К.В.

Томский политехнический университет

E-mail: kobraztsov@mail.ru

В настоящее время всё большую долю рынка завоевывает электропривод переменного тока, а именно асинхронные, синхронные и вентильные электроприводы переменного тока с преобразователем частоты. Вентильным двигателем называется устройство, состоящее из электродвигателя, управляемого преобразователя частоты в функции от положения ротора двигателя.

Данная работа посвящена разработке модели трёхфазного вентильного двигателя, обладающего свойством живучести.