- •к.т.н., начальник отдела ОНИР СиМУ ЭЛТИ, сопредседатель секции №1

- •д.т.н., профессор, зав. каф. фмпк эфф, председатель секции № 9

- •СЕКЦИЯ 1. ЭЛЕКТРОЭНЕРГЕТИКА

- •АВТОМАТИЗАЦИЯ РАСЧЕТА СТРУКТУРНОЙ НАДЕЖНОСТИ ЭЛЕКТРИЧЕСКИХ СХЕМ

- •ОСОБЕННОСТИ МОДЕЛИРОВАНИЯ ЭЛЕКТРИЧЕСКОГОПОЛЯ В МОРСКОЙ ВОДЕ

- •КАБЕЛЬ ДЛЯ ЭЛЕКТРОПИТАНИЯ ГЕНЕРАТОРОВ НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ

- •Колпаков В.А., Паранин В.Д., Мокеев Д.А………………...86

- •СПОСОБЫ СЕЛЕКЦИИ КОРОТКИХ ЗАМЫКАНИЙ НА ЛИНИЯХ ЭЛЕКТРОПЕРЕДАЧИ

- •СЕКЦИЯ 2. ПРИБОРОСТРОЕНИЕ

- •ИСПОЛЬЗОВАНИЕ КОМПЬЮТЕРНОГО МОДЕЛИРОВАНИЯ ПРИ ИССЛЕДОВАНИИ СПОСОБА КОМПЕНСАЦИИ ДЕЙСТВИЯ ВИБРАЦИИ НА ГИРОМАЯТНИК

- •РАЗРАБОТКА И ИССЛЕДОВАНИЕ МИКРОМЕХАНИЧЕСКОГО ГИРОСКОПА

- •НОРМИРОВАНИЕ ШИХТОВЫХ МАТЕРИАЛОВ ДЛЯ ПРОИЗВОДСТВА ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ

- •ИНВЕРТОРНЫЙ ИСТОЧНИК ПИТАНИЯ ДЛЯ СВАРКИ МОДУЛИРОВАННЫМ ТОКОМ

- •ИССЛЕДОВАНИЕ ВЛИЯНИЯ ОТКЛОНЕНИЯ КОРПУСА НА ЦИКЛ РАБОТЫ ПНЕВМОГИДРАВЛИЧЕСКОГО УДАРНОГО МЕХАНИЗМА

- •ДИНАМИЧЕСКИЕ ПРОЦЕССЫ В БУРОВОЙ КОЛОННЕ ПРИ ВРАЩАТЕЛЬНО-УДАРНОМ БУРЕНИИ СКВАЖИН МАЛЫХ ДИАМЕТРОВ

- •СЕКЦИЯ 4. ЭЛЕКТРОМЕХАНИКА

- •ВЛИЯНИЕ ДЛИНЫ АСИНХРОННОГО ДВИГАТЕЛЯ НА ЭФФЕКТИВНОСТЬ КРЕПЛЕНИЯ

- •РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ ХАРАКТЕРИСТИК СИНХРОННОГО ГИБРИДНОГО ДВИГАТЕЛЯ

- •РАЗРАБОТКА ЭЛЕКТРОМЕХАНИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ С АКТИВНЫМ И РЕАКТИВНЫМ ДИСКАМИ В МАГНИТНОЙ СИСТЕМЕ

- •ПРОГРАММА ВЫЯВЛЕНИЯ ФАКТОРОВ РИСКА РАКА МОЛОЧНОЙ ЖЕЛЕЗЫ С ИСПОЛЬЗОВАНИЕМ МЕТОДА МЕТА-АНАЛИЗА

- •ИССЛЕДОВАНИЕ ВОЗМОЖНОСТИ ИСПОЛЬЗОВАНИЯ МЕТОДА ФОТОМЕТРИРОВАНИЯ КАПЕЛЬНЫХ ПРОБ ДЛЯ ОЦЕНКИ АГРЕГАЦИОННЫХ СВОЙСТВ КЛЕТОК КРОВИ

- •ИСПОЛЬЗОВАНИЕ МИКРОВОЛНОВОЙ РАДИОТЕРМОМЕТРИИ В ДИАГНОСТИКЕ РАКА МОЛОЧНОЙ ЖЕЛЕЗЫ

- •УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ ГИДРОДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК КЛАПАННЫХ ЗАМЕНИТЕЛЕЙ, КАК ПОКАЗАТЕЛЕЙ КАЧЕСТВА И ПРИГОДНОСТИ ДЛЯ КАРДИОХИРУРГИИ

- •Введение

- •ЭКОНОМИЧНЫЙ И ЭКОНОМНЫЙ УМЗЧ 2×200Вт С БЛОКОМ ПИТАНИЯ

- •Мариненко А.В.

- •Благодарности

- •Компонента

- •МЕТОДИКА ОБРАБОТКИ КАРТИН ИНТЕРФЕРЕНЦИОННЫХ ПОЛОС

- •ЛИТЕРАТУРА:

- •Описание процесса моделирования

- •Вывод

- •Благодарности

- •ИСПОЛЬЗОВАНИЕ КОМПЬЮТЕРНОГО МОДЕЛИРОВАНИЯ ПРИ ИССЛЕДОВАНИИ СПОСОБА КОМПЕНСАЦИИ ДЕЙСТВИЯ ВИБРАЦИИ

- •НА ГИРОМАЯТНИК

- •Перспективы

- •Экспериментальная часть

- •Заключение

- •Рисунок 3. Результаты моделирования работы системы

- •ЛИТЕРАТУРА:

- •СКОРОСТНОЙ ЭФФЕКТ В ВИХРЕТОКОВОМ КОНТРОЛЕ

- •Введение

- •Благодарности

- •ЛИТЕРАТУРА:

- •E-mail: yuyug@npi.tpu.ru

- •Наименование параметра

- •Полоса

- •частот, Гц

- •Результаты и обсуждение

- •ЛИТЕРАТУРА:

- •ЛИТЕРАТУРА:

- •Тогда энергия, переданная упругому элементу, согласно (2) будет равна:

- •ПРОБЛЕМА ИССЛЕДОВАНИЯ ТРЕХЗВЕННЫХ МЕХАНИЗМОВ

- •ЛИТЕРАТУРА:

- •420066, г. Казань, Красносельская ул., 51

- •E-mail: BakirovAR@rambler.ru

- •420066, г. Казань, Красносельская ул., 51

- •E-mail: BakirovAR@rambler.ru

- •Введение

- •Выводы

- •Выводы

- •ОПТИМИЗАЦИЯ РЕЖИМОВ ЭКСПЛУАТАЦИИ УСТАНОВОК ТИПА УЭЦН С ПЧ

- •ЦИФРОВАЯ ЛАБОРАТОРИЯ ЭЛЕКТРОМЕХАНИКА

- •ЭЛЕКТРОМАГНИТНЫЙ МОМЕНТ В ИНДУКЦИОННЫХ ДВИГАТЕЛЯХ

- •Материал и методы исследования

- •Заключение и некоторые перспективы

- •ЛИТЕРАТУРА:

Современные техника и технологии 2007

|

|

|

|

|

|

|

dx =Vdt = |

Ndt . |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

C |

|

|

|

|

|

|

W2 |

|

= |

|

CV0 |

W2 |

|

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

Тогда |

энергия, |

|

|

|

|

|

|

|

|

|

|

δ 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

переданная упругому |

|

|

|

где |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

телу за время удара t, равна: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

W2 =T∫{(E2,12 |

+2E2,1rt1 +r12t2 )e2r1t +(E2,22 |

+2E2,2r2t +r22t2 )e2r2t |

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

W = ∫N dx = |

1 |

|

∫t |

|

N 2 dt |

|

|

|

(2) |

|

|

− |

|

||||||||||||||||||||||||||||||||||||||||||||||||||

C |

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

}dt |

|

|

|

|

|

|

|

||

Коэффициент |

|

|

передачи |

энергии |

η |

−2[E2,1E2,2 +(r1E2,2 +r2E2,1)t +r1r2t2 ]e−2εt |

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||

определяем по формуле: |

|

|

|

|

|

|

|

|

E |

|

|

|

= |

3 +δ |

|

|

E −1 |

|

|

|

|

E |

|

|

= |

|

3 −δ |

E −1 |

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||

η = W |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2,1 |

|

|

|

|

|

|

2δ |

|

|

1 |

|

|

|

|

|

|

|

|

|

2,2 |

|

|

|

2δ |

1 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В результате интегрирования имеем: |

|

|

||||||||||||||||||||||||||||||||||||||||||

|

A0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

1 |

|

|

|

|

|

|

{E2,2 i |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

где |

энергия |

|

|

удара |

|

А0 задана |

или |

|

|

|

2ε |

|

|

= ∑ |

|

|

|

|

|

− E2,i + 0,5 − |

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

W2 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

i |

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||

определяется по формуле А0=mV02/2; |

|

|

|

|

|

|

|

|

|

|

|

|

|

i=1 |

|

1 + (− |

1) |

|

δ |

|

|

|

|

|

|

|

2 −rT +0,5]}−(4) |

|

|||||||||||||||||||||||||||||||||||

V0 – предударная скорость. |

|

|

|

|

|

−e2riT [E2 |

−E |

(2rT +1)+rTT |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2,i |

|

|

|

2,i |

|

|

|

|

|

i |

|

|

|

|

|

|

|

i |

|

|

i |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

Из закона сохранения энергии следует: |

|

|

|

−2E |

|

|

E |

+ |

3(1+δ2 )E1 |

|

−2 −δ |

|

+2e−2εT {E |

|

E +[(1−31( |

+δ |

2 )E ) |

/ 2δ] |

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2,1 |

2,2 |

|

|

|

|

δ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2,1 |

|

2,2 |

|

|

|

|

|

1 |

|

|||||||||||||

|

|

|

|

|

m |

VOT |

= A −W , |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

+εT +0,5) } |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

2 |

0 |

|

|

|

|

|

|

|

|

(1+2εT)+δ0 (ε T |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где скорость отскока Vот = RV0; |

|

|

|

|

Если удар заканчивается во втором |

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

R |

– |

коэффициент |

|

восстановления |

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

скорости. |

|

|

|

|

|

|

|

|

|

|

|

|

|

периоде, то в (4) |

|

|

вместо Т надо подставить |

|

|||||||||||||||||||||||||||||||||||||||||||||

Отсюда находим: |

|

|

|

|

|

|

время ударного взаимодействия в этом |

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

R = |

1−η |

|

|

|

|

|

|

|

|

|

|

|

|

периоде t0, которое определяется как |

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

корень уравнения (3) при N2(t)=0. Для |

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||

Таким образом, основная проблема |

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

третьего периода силу удара (2) |

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

заключается в определении энергии, |

представим в виде: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||

переданной |

|

|

упругому |

|

элементу |

в |

|

|

|

= V0C |

2 |

(− |

1)i+1 (a |

|

|

|

|

2 )erit |

|

|

|

|

3 , |

|

(5) |

|

|||||||||||||||||||||||||||||||||||||

|

|

|

|

N |

|

|

+ в |

r t +δr 2t |

= V0CN |

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

результате удара, |

|

по формуле (2). |

|

|

|

3 |

|

|

|

|

|

|

∑ |

|

|

|

|

|

|

|

|

|

|

i |

|

|

|

|

i i |

|

|

|

i |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

2δ |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2δ |

2 |

|

|

|

|

|

|||||||||||||||||||||||||||

В работе |

[2] |

получены |

выражения для |

|

|

|

|

|

|

|

i=1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

где |

|

|

|

a |

= (3 ±δ )E |

|

− 2E − |

δ0 |

; в1,2 =(3±δ)E1 m1−δ |

|||||||||||||||||||||||||||||||||||||||||||||||||||

определения |

силы удара |

на |

контактной |

|

|

|

|

|

|

2 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

1,2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

δ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

поверхности в каждом периоде волнового |

|

|

|

|

|

|

|

|

|

|

|

|

(3 +δ )E1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(3 −δ )E1 |

|

|

|

|

|

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

er1T − |

|

−1 + r T er2T |

||||||||||||||||||||||||||||||||||||||||||

взаимодействия. |

Вид |

этих |

выражений |

|

|

|

E |

2 |

|

= |

|

|

− |

1r T |

|||||||||||||||||||||||||||||||||||||||||||||||||

зависит от знака параметра: |

|

|

|

|

|

|

|

|

|

|

|

|

|

2δ |

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

2δ |

|

|

|

|

2 |

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

δ 2 = 1− 4C 2 .

mg0

При δ 2 > 0 это выражение для первого периода имеет вид (2)

|

N1 = |

CV0 (er1t − er2t ) |

, |

|||

|

|

|

||||

|

= −ε(1 mδ ); |

|

δ |

|||

где r |

ε = |

g0 |

. |

|||

1,2 |

|

|

2C |

|||

|

|

|

|

|||

Тогда энергия, переданная упругому элементу, согласно (2) будет равна:

|

|

|

1 |

|

T |

|

|

|

|

|

|

|

2 |

, |

|

|

|

|

|

|

||||

|

|

|

|

|

2 |

|

CV 0 W 1 |

|

|

|

|

|

||||||||||||

W 1 = |

|

|

∫ |

N 1 dt = |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

C |

|

|

|

δ |

2 |

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

где Т=2l/a – период (или приведенный |

||||||||||||||||||||||||

период) колебаний стержня; |

|

|

|

|

||||||||||||||||||||

|

W |

= |

|

(1−e2r1T |

) |

+ |

(1−e2r2T ) |

|

+2(1 |

−e−2εT ) |

/ 2ε |

|||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||||||

|

1 |

|

|

(1−δ) |

|

|

|

|

(1+δ) |

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

Для второго периода колебаний (2) |

(3) |

|||||||||||||||||||||||

|

CV0 |

|

3 + δ |

|

|

|

|

r1t |

|

|

3 −δ |

|

|

|

r2t |

|||||||||

N 2(t ) = |

|

|

|

|

|

|

|

E1 −1 + r1t e |

|

|

− |

|

|

|

|

E1 |

−1 |

+ r2t e |

|

|

||||

δ |

|

2δ |

|

|

|

2δ |

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

где E1 =er1T −er2T .

После подстановки этого выражения в (2), получим:

Квадрат |

безразмерной |

силы |

представим в виде: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 = g + g |

|

|

|

−2g |

|

|

, |

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

N |

2 |

|

|

3 |

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

3 |

|

|

1 |

|

|

|

|

|

|

|

|

|

|

+ d4,i xi4 )exi |

|

||||||||||||||||||

гдеgi = (d0,i + d1,i xi |

|

+ d2,i xi2 |

+ d3,i xi3 |

|

|||||||||||||||||||||||||||||||||||||||

Здесь обозначено: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

d 0 ,1 |

|

|

|

|

|

|

|

|

a12 |

|

|

|

d1,1 |

|

|

|

|

|

|

|

a1 в1 |

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

d 0 , 2 |

= |

|

|

|

|

|

a 22 |

|

, |

|

d1,2 |

= |

|

|

|

|

|

|

a |

2 в2 |

|

|

|

|

|

, |

|

|

||||||||||||||

|

d 0 , 3 |

|

|

|

|

|

|

|

|

a1 a 2 |

|

|

|

d1,3 |

|

|

[а1в2 (1 + δ ) |

+ а2 в1 (1 −δ )]/ 2 |

|

|

|

||||||||||||||||||||||

|

|

d |

2,1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в |

2 + 2δа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

1 |

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

, |

|

|

|||||||||

|

|

d2,2 |

= |

|

|

|

|

|

|

|

|

|

|

|

|

в22 + 2δа2 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

d |

2,3 |

|

|

|

|

δа (1 +δ )2 +δа |

2 |

(1 −δ )2 + в в |

δ |

0 |

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

|

|

|

|

|

||||||||

|

d3,1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2в |

|

|

|

|

|

|

|

|

|

|

|

|

d4,1 |

|

|

|

|

|

1 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

δ |

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

, |

|

|

|

δ 2 |

, |

||||||||||

|

d3,2 |

|

= |

|

|

|

|

|

|

|

|

|

|

|

2в2 |

|

|

|

|

|

|

|

|

|

|

|

d |

|

= |

1 |

|||||||||||||

|

d3,3 |

|

|

8 |

|

δ0 [в1 (1+δ )+ в2 |

(1−δ )] |

|

|

d4,34,2 |

|

|

16 |

δ02 |

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

r |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

X = 2t |

|

r1 |

. |

|

|

|

|

|

|

|

|

|

(10) |

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

−ε |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

По формуле (2) теперь получаем: |

|

|

|||||||||||||||||||||||||||||||||||||||||

|

2 ( |

|

|

|

|

W33 ) |

|

= |

CV0 |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

W = CV |

W31 + |

W32 − |

W3 |

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

4δ 4 |

|

|

|

|

4δ 4 |

|

|

|

|

|

|

|

|

||||||||||||||||||||

3 |

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

321

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

где |

__ |

3i |

= − |

− |

e |

xi |

) |

+ |

xi |

|

|

|

W |

|

{ Di (1 |

|

|

|

|

(d3,i −4d4,i )+d4,i xi3]exi}/2ri |

|||

{[−Di +d0,i +0.5xi (Di −d0,i +d1,i )+xi2 |

|||||||||||

Di = d0,i − d1,i + 2d 2,i − 6d3,i + 24d4,i

Если удар заканчивается в третьем периоде, то t = t0, где t0 – корень уравнения

(5) при N3(t) = 0; В противном случае t = T. Аналогично ведется расчет и для последующих периодов. Общая энергия, переданная упругому элементу, определяется суммированием по периодам:

W =CV02 (W1 +W2 +W3 / 4δ2 +...)/δ2

Рассмотрим теперь случай δ 2 < 0. Сила удара в первом периоде определяется выражением (2)

N1 |

= 2V0 |

C |

e |

−εt |

sin εδ1t |

|

(6) |

|

||||||||||||

|

|

|

|

|

|

|||||||||||||||

δ |

1 |

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

гдеδ12 |

= −δ 2 |

= |

|

|

|

4c2 |

|

= δ0 |

−1. |

|

|

|

||||||||

|

mg0 −1 |

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Определим |

|

|

|

энергию, |

переданную |

|

||||||||||||||

упругому элементу в результате удара: |

||||||||||||||||||||

|

4c |

|

T |

|

|

|

|

|

|

|

|

|

4CV02 |

|

|

|

(14) |

|||

|

2 |

−εt |

|

|

|

2 |

|

|

|

|

W1 |

|

|

|||||||

W1 = |

|

V0 |

∫e |

|

|

sin |

|

|

|

εδ1tdt |

= |

|

|

|

|

, |

|

|||

δ 2 |

|

|

|

|

|

|

δ 2 |

|

|

|||||||||||

1 |

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

= |

3E1 |

|

; x = 2U = 2εδ1t . |

|

E |

|

||||

δ1 − |

1 |

||||

|

|

|

Чтобы взять интеграл (2) необходимо предварительно вычислить следующие интегралы ( q = 2εδ1T ):

|

|

Jos |

|

|

q |

−2εt |

|

|

|

sin x |

|

|

δ 2 |

|||

|

|

Joc |

|

|

= ∫e |

|

|

|

|

|

cos x |

dx = |

1 |

|||

|

|

|

|

0 |

|

|

|

|

|

|

|

δ 0 |

||||

|

|

1 |

|

|

− e−2εT |

|

δ1−1 sin q + cos q |

|

|

|||||||

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

−1 |

|

|

|

|

|

; |

||

|

|

1/ δ1 |

|

|

|

|

|

cos q − sin q |

|

|

||||||

|

|

|

|

|

δ1 |

|

|

|||||||||

Jis |

|

= T∫e−2εt εt |

|

sin x |

|

dt , |

|

|

||||||||

|

|

|

|

|

||||||||||||

|

|

|

|

|

||||||||||||

Joc |

|

|

0 |

|

|

|

|

cos x |

|

|

|

|

|

|||

J1s ={ e−2εT [(δ12 −1)sinq −2δ1 cosq −q(sinq +δ1 cosq)δ0 /δ1 ]+ +2δ1 }/ 4εδ02

J1c = { e−2εT [(δ12 −1)cosq − 2δ1Sinq −q(cosq −δ1Sinq)δ0 /δ1 ]+

+1−δ12 }/ 4εδ02

J 2s |

|

T |

sinx |

dt, |

|

|

|

||

J 2c |

|

= ∫e−2εt ε 2t2 |

cosx |

|

|

0 |

|

||

|

|

|

где

|

|

δ12 |

|

|

|

−2ET |

|

1 |

|

2 |

|

2 |

|

|

|

|

|

|

|

|

|

||||||||

W1 |

= |

|

|

1 |

− e |

1 |

+ |

|

|

sin 2εδ1T + |

|

sin |

|

εδ1T |

4εδ |

|

δ |

|

δ 2 |

|

|||||||||

|

|

0 |

|

|

|

|

1 |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

1 |

|

|

|

||

Из выражения (6) следует, что ударное взаимодействие может закончиться в первом периоде до прихода отраженных волн. Найдем продолжительность удара из условия N1=0:

t y = δπ1ε

Если t y <Т, то удар закончится в

первом периоде. Для этого случая:

W1 =CV02 (1−e−2π /δ1 )/ Eδ0 = A0 (1−e−2π /δ1 )

Теперь коэффициент восстановления скорости определяется так:

R = 1−η = e |

−π / δ1 |

|

|

η = 1 |

− e |

−2π / δ1 |

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

Если |

t y >T, |

|

то необходимо рассмотреть |

||||||||||||||||||||||

второй |

|

период |

ударного |

взаимодействия. |

|||||||||||||||||||||

Для этого случая сила удара определяется |

|||||||||||||||||||||||||

выражением (2) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

ε |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(7) |

|

|||||

N2 =CVe0 −εt 3 |

|

1 |

sinU +E1 cosU +εt(δ1 cosU −sinU) /δ1 |

|

|||||||||||||||||||||

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

δ1 −1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

где |

U = εδ |

t; |

|

E =e−εT sinεδT |

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

1 |

|

|

|

1 |

|

|

|

|

1 |

|

|

|

|

|

|

|

Квадрат силы удара: |

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

N |

2 |

|

|

2 |

e |

−2εt |

{ |

|

|

2 |

+ E |

2 |

|

|

2 |

− E |

2 |

|

|

|

|||||

|

|

|

|

|

|

|

|||||||||||||||||||

2 |

= 4CV |

|

|

E |

|

|

/ 2 − 0,5 E |

|

|

cos x + E E sin x |

|||||||||||||||

|

|

|

0 |

|

|

|

|

|

|

1 |

|

|

|

|

1 |

|

1 |

|

|

||||||

+εt[E1δ1 − E + (E1δ1 + E )cos x + (2E1 −δ1 )Sinx]+

+0,5ε2t2 [1+δ12 + (δ12 −1)cos x − 2δ1Sinx] }/δ12

где

J2s = [ |

2δ13 −(q2 + 2δ1q + 2δ12 )(sinq +δ1 cosq)e−2εT +8εδ13 (J1c −δ1J1s )+ |

|||||||||||||||||||||

+ 2δ 2 (J |

oc |

−δ |

J |

os |

) |

]/8εδ2δ |

0 |

|

|

|

|

|||||||||||

1 |

|

|

1 |

|

|

1 |

|

|

|

|

|

|||||||||||

J2c = [ |

2δ13 −(q2 + 2δ1q + 2δ12 )(cos q −δ1 sin q)e−2εT − |

|||||||||||||||||||||

−8εδ13 (J1s −δ1 J1c )− 2δ12 (Jos −δ1 Joc ) ]/ 8εδ12δ0 |

||||||||||||||||||||||

С |

|

|

учетом этого |

энергию, переданную |

||||||||||||||||||

во втором периоде можно записать так: |

||||||||||||||||||||||

|

W 2 = 4 CV 02 |

W 2 |

/ δ 12 |

|

|

|

|

|||||||||||||||

где |

|

1 |

|

(E |

|

|

+ E12 )(1 − e−2εT )+ |

1 |

(E1δ1 − |

|

) |

|||||||||||

|

|

= |

|

|

2 |

|

|

|||||||||||||||

|

W2 |

|

E |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

4ε |

|

|

|

|

|

|

|

|

|

4ε |

||||||

|

[1 − |

(1 + 2εT )e −2εT ]+ δ0 |

[1 − (2ε 2T 2 + 2εT +1)e−2εT ]+ |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8ε |

|

|

|

|

|

|

|

|

E1 |

|

|

Jos |

|

|

2 − E12 |

|

|||||||||||||

+ |

|

E |

− |

E |

Jos + (2E1 −δ1 )J1s + |

|||||||||||||||||

|

|

|

|

|

4εδ1 |

|||||||||||||||||

|

|

2εδ1 |

|

|

|

|

|

|

|

|

|

|

||||||||||

+ (E1δ1 + E)J1c −δ1 J 2s + (δ12 −1)J2c / 2

Если удар заканчивается в этом периоде, то здесь Т надо заменить на t0, которое находится как корень уравнения

(7) при N2=0. Аналогично ведутся расчеты

идля последующих периодов. Анализ

показывает, |

что |

|

при |

δ 2 < 0 |

продолжительность |

удара |

ty |

значительно |

|

меньше, чем |

при |

δ 2 > 0 . Так, |

например, |

|

проведенные |

расчеты |

для |

реальных |

|

параметров системы показывает, что удар

практически |

всегда |

заканчивается |

во |

втором периоде при |

δ 2 < 0 и в третьем |

||

+ |

|

|

|

периоде при δ 2 > 0 .

322

Современные техника и технологии 2007

ЛИТЕРАТУРА: |

2. Бакиров |

Ж.Б., Касымханов С.Ж. |

1. Методика расчета импульсных |

“Продольный удар по упругому стержню”// |

|

установок / ИГД имени Скочинского. – 1973. – |

Вестник КарГТУ, |

серия математика. №3(35), |

43 с. |

2004. с. 75-79. |

|

РАЗРАБОТКАЭЛЕКТРОПРИВОДАВЫСОКОТОЧНОГОПЕРЕМЕЩЕНИЯ СВЕРХЗВУКОВОЙГАЗОПЛАМЕННОЙГОРЕЛКИ

КиселевВ.С. НагорныйД.А.

АлтайскийГосударственныйТехническийУниверситетимИ.И. Ползунова,

Россия, г. Барнаул, пр. Ленина, 46 E-mail: smalla1@inbox.ru

Проблема автоматизации и роботизации |

газопламенных установок, а именно низкой |

|||||||||||||||||||

высокотехнологичных |

процессов |

в |

стоимостью и высокой мобильностью. |

|

||||||||||||||||

сложившихся |

|

условиях |

необходимости |

|

Сверхзвуковая |

газопорошковая |

наплавка |

|||||||||||||

модернизации |

промышленности |

в |

России |

применяется |

главным |

образом |

|

для |

||||||||||||

особенно актуальна вследствие малой доли |

изготовления |

новых |

|

и восстановления |

||||||||||||||||

российских |

|

производителей |

на |

рынке |

изношенных деталей массового производства |

|||||||||||||||

современных |

|

типов |

|

электропривода. |

на |

машиностроительных |

предприятиях, |

|||||||||||||

Электроприводы на основе синхронно- |

подведомственных Ростехнадзору, к которым |

|||||||||||||||||||

шаговых |

|

двигателей |

и |

|

асинхронных |

относятся мосты, строительные сооружения, |

||||||||||||||

двигателей |

|

|

с |

низкочастотными |

железнодорожный |

транспорт |

и котельное |

|||||||||||||

преобразователями |

частоты |

|

находят |

оборудование. В частности, занимается |

||||||||||||||||

широкое |

применение |

для |

промышленных |

изготовлением |

и |

ремонтом |

деталей |

|||||||||||||

роботов |

|

|

и |

|

автоматизированных |

подвижного состава железно-дорожного |

||||||||||||||

технологических комплексов. |

|

|

|

|

|

транспорта одно из самых динамично |

||||||||||||||

На современном этапе развития техники и |

развивающихся |

крупных |

предприятий |

|||||||||||||||||

технологии |

нанесения |

защитных |

покрытий |

Алтайского края – ОАО «Алтай-вагон». Также |

||||||||||||||||

существует |

|

тенденция |

|

модернизации |

занимается |

производством |

и |

ремонтом |

||||||||||||

газопламенного способа нанесения защитных |

котлов с «кипящим слоем» ОАО «Бийский |

|||||||||||||||||||

покрытий, связанная с переходом на |

котельный завод», постоянно наращивающий |

|||||||||||||||||||

использование сверхзвуковых газовых струй. |

производство котлов с «кипящим слоем» |

|||||||||||||||||||

В этом случае сверхзвуковая газовая струя |

малой и средней мощности. |

|

|

|

||||||||||||||||

генерируется |

специальной |

|

горелкой |

со |

|

В |

соответствии |

с |

технологическими |

|||||||||||

сверхзвуковым соплом Лаваля, конфигурация |

требованиями, |

предъявляемыми |

к |

|||||||||||||||||

внутреннего |

сечения |

которого |

позволяет |

организации |

перемещения |

сверхзвуковой |

||||||||||||||

максимально |

сконцентрировать |

плотность |

газопламенной горелки |

при |

производстве |

|||||||||||||||

тепловой мощности газового пламени в пятне |

износостойкой наплавки, чрезвычайно остро |

|||||||||||||||||||

нагрева. |

|

|

|

|

|

|

|

|

|

|

встает |

проблема |

автоматизации |

данного |

||||||

Более |

сосредоточенное |

пятно |

нагрева |

высокотехнологического |

|

|

процесса. |

|||||||||||||

сверхзвуковой струи позволяет за короткий |

Автоматизация |

процесса |

сверхзвуковой |

|||||||||||||||||

промежуток |

времени |

оплавить |

|

частицы |

газопорошковой |

износостойкой |

наплавки |

|||||||||||||

порошка и навести жидкую металлическую |

позволит |

обеспечить |

|

повторяемость |

||||||||||||||||

ванну из основного и присадочного металла |

технологического |

процесса |

износостойкой |

|||||||||||||||||

в поверхностных слоях защищаемой детали. |

наплавки и |

|

стабильность |

качества |

||||||||||||||||

Данный |

процесс |

позволяет |

перейти |

на |

наносимого покрытия. |

|

|

|

|

|

||||||||||

качественно новый технологический уровень |

|

Наиболее |

|

приемлемыми |

типами |

|||||||||||||||

нанесения |

|

|

защитных |

|

|

покрытий, |

электропривода |

|

для |

организации |

||||||||||

формирующий металлическую связь между |

перемещения |

сверхзвуковой |

газопламенной |

|||||||||||||||||

материалом основы и покрытием - |

горелки |

являются |

|

электропривод |

с |

|||||||||||||||

сверхзвуковую |

газопорошковую |

наплавку. |

синхронно-шаговыми |

|

двигателями |

и |

||||||||||||||

Аппаратура |

|

для |

|

сверхзвуковой |

асинхронными |

|

двигателями |

|

с |

|||||||||||

газопорошковой |

износостойкой |

наплавки |

низкочастотными |

|

|

преобразователями |

||||||||||||||

обладает всеми достоинствами дозвуковых |

частоты. С применением современных типов |

|||||||||||||||||||

323

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

электропривода |

необходимо |

организовать |

применением |

|

микроконтроллерного |

|||||||||||||||

высокоточное |

перемещение |

сверхзвуковой |

управления; |

|

|

|

|

|

|

|

||||||||||

газопламенной |

|

горелки |

при |

производстве |

3) |

|

Высокая |

надежность |

|

и |

||||||||||

износостойкой наплавки. При этом у |

помехоустойчивость; |

|

|

|

|

|

||||||||||||||

российских |

разработчиков |

сведений |

об |

4) Малые габариты; |

|

|

|

|

|

|||||||||||

автоматизации |

|

процесса |

сверхзвуковой |

5) Низкая стоимость изготовления и |

||||||||||||||||

газопорошковой |

износостойкой |

наплавки |

не |

обслуживания. |

|

|

|

|

|

|

|

|||||||||

обнаружено. |

|

Применение |

|

зарубежных |

В данной работе предлагается переход от |

|||||||||||||||

автоматизированных |

|

|

сверхзвуковых |

процессов |

газопламенного |

напыления |

к |

|||||||||||||

газопламенных |

|

установок |

|

в |

процессе |

высокотехнологическому |

|

|

процессу |

|||||||||||

изготовления и восстановления деталей с |

автоматизированной |

|

сверхзвуковой |

|||||||||||||||||

защитными |

покрытиями |

|

для |

объектов |

газопорошковой износостойкой наплавки при |

|||||||||||||||

Ростехнадзора нецелесообразно по технико- |

изготовлении и восстановлении деталей с |

|||||||||||||||||||

экономическим соображениям. Также следует |

защитными |

|

покрытиями |

для |

объектов |

|||||||||||||||

отметить, что данные установки используют |

Ростехнадзора. |

|

|

Использование |

||||||||||||||||

при |

работе |

|

дорогостоящие |

импортные |

сверхзвуковой |

|

газопорошковой |

наплавки |

||||||||||||

порошковые |

|

материалы |

|

сверхмелкой |

позволяет |

|

|

значительно |

|

повысить |

||||||||||

фракции, что резко удорожает производство |

концентрацию ввода тепла, а также |

|||||||||||||||||||

защитного покрытия. |

|

|

|

|

|

|

исключить |

|

недостатки, |

свойственные |

||||||||||

Автоматизация |

|

производственного |

покрытиям, |

|

полученным |

|

дозвуковым |

|||||||||||||

процесса |

сверхзвуковой |

|

газопорошковой |

газопламенным напылением. |

|

|

|

|

||||||||||||

износостойкой |

|

наплавки |

заключается |

в |

На разработанное в процессе выполнения |

|||||||||||||||

разработке алгоритма перемещения горелки, |

данного |

|

проекта |

устройство |

|

для |

||||||||||||||

построении |

оригинальных |

кинематических |

сверхзвуковой |

|

газопорошковой |

наплавки |

||||||||||||||

схем и электропривода данной аппаратуры. |

получен патент РФ. Также получено |

|||||||||||||||||||

При |

этом |

предусматривается |

возможность |

положительное решение на |

низкочастотный |

|||||||||||||||

регулирования |

|

скорости |

|

перемещения |

преобразователь |

частоты, |

позволяющий |

|||||||||||||

сверхзвуковой |

|

газопламенной |

горелки |

в |

осуществить |

|

современное |

векторное |

||||||||||||

необходимых пределах, а также расстояния |

управление |

трехфазным |

асинхронным |

|||||||||||||||||

между срезом сопла горелки и защищаемой |

двигателем. |

|

|

|

|

|

|

|

||||||||||||

поверхностью с обеспечением необходимой |

Следует отметить, что разработанный |

|||||||||||||||||||

точности |

позиционирования. |

Также |

авторами |

|

|

бизнес-план |

инновационного |

|||||||||||||

разработанная |

|

технология |

|

наплавки |

– |

проекта |

|

|

«Разработка |

|

комплекса |

|||||||||

разделение |

процесса |

нанесения |

защитного |

автоматизированного |

оборудования |

и |

||||||||||||||

покрытия на данный конкретный участок |

технологии создания, диагностики и контроля |

|||||||||||||||||||

защищаемой детали на два этапа. Первый |

качества защитных покрытий на деталях |

|||||||||||||||||||

технологический этап – разогрев металла |

котлов |

с |

|

«кипящим |

слоем»», |

стал |

||||||||||||||

сверхзвуковой струей без порошка с |

финалистом |

открытого |

|

инновационного |

||||||||||||||||

обеспечением |

|

оптимального |

расстояния |

конкурса СПбГПУ «Инновация 2006» и |

||||||||||||||||

между срезом сопла горелки и защищаемой |

выставлен на сайте Северо-Западного центра |

|||||||||||||||||||

поверхностью. Второй технологический этап – |

венчурных |

инвестиций |

для |

проведения |

||||||||||||||||

непосредственное осуществление |

наплавки |

электронных торгов. В рамках данного |

||||||||||||||||||

сверхзвуковой струей с порошком с большего |

инновационного |

проекта |

производится |

|||||||||||||||||

расстояния, чем при разогреве металла, |

разработка |

электропривода |

высокоточного |

|||||||||||||||||

требующий |

осуществления |

регулирования |

перемещения |

сверхзвуковой |

газопламенной |

|||||||||||||||

расстояния между срезом сопла горелки и |

горелки |

при |

производстве |

износостойкой |

||||||||||||||||

защищаемой |

поверхностью |

в |

заданном |

наплавки на трубы поверхностей нагрева |

||||||||||||||||

диапазоне |

|

в |

процессе |

|

наплавки |

котлов с «кипящим слоем». |

|

|

|

|

||||||||||

быстродействующим электроприводом. |

|

Разрабатываемый |

|

электропривод |

||||||||||||||||

Основные требования |

к |

электроприводу |

высокоточного |

перемещения |

сверхзвуковой |

|||||||||||||||

автоматизированных |

|

|

технологических |

газопламенной |

горелки |

при производстве |

||||||||||||||

комплексов |

|

|

|

для |

|

сверхзвуковой |

износостойкой |

|

наплавки |

на |

трубы |

|||||||||

газопорошковой износостойкой наплавки: |

|

поверхностей нагрева котлов с «кипящим |

||||||||||||||||||

1) |

|

|

Алгоритм |

|

|

управления |

слоем» |

|

обеспечивает |

|

осуществление |

|||||||||

электроприводом, обеспечивающий заданные |

реверсивного |

перемещения |

сверхзвуковой |

|||||||||||||||||

технологические |

параметры |

сверхзвуковой |

газопламенной |

|

горелки. |

Необходимая |

||||||||||||||

газопламенной наплавки; |

|

|

|

|

|

точность |

|

позиционирования |

и |

заданный |

||||||||||

2) |

Современная |

быстродействующая |

диапазон |

|

|

регулирования |

скорости |

|||||||||||||

система управления |

электроприводом |

с |

перемещения горелки вдоль окружности трубы |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

нагрева |

|

достигается |

|

применением |

|||||

324

Современные техника и технологии 2007

современных |

типов |

электропривода |

с |

|

|

|

|

|

|

|||||

быстродействующей |

микроконтроллерной |

ЛИТЕРАТУРА: |

|

|

|

|||||||||

системой управления. |

|

|

|

|

|

1. |

Материалы |

Всероссийской |

||||||

В |

разрабатываемом |

|

электроприводе |

конференции по приоритетному направлению |

||||||||||

высокоточного |

перемещения |

сверхзвуковой |

программы |

|

«ЭНЕРГЕТИКА |

|

И |

|||||||

газопламенной |

горелки |

при производстве |

ЭНЕРГОСБЕРЕЖЕНИЕ». |

Киселев |

В.С. |

|||||||||

износостойкой |

наплавки |

на |

трубы |

Разработка |

системы |

автоматического |

||||||||

поверхностей нагрева котлов с «кипящим |

управления |

электроприводом перемещения |

||||||||||||

слоем» |

|

применен |

синхронно-шаговый |

сверхзвуковой |

газопламенной |

|

горелки. |

|||||||

двигатель |

для |

электропривода |

главного |

Научный руководитель: д.т.н., проф. М.В. |

||||||||||

движения. Для привода подачи в зависимости |

Радченко. Томск 2006. |

|

|

|

||||||||||

от |

|

предъявляемых |

|

требований |

2. Конференция "Наука. Технологии. |

|||||||||

разрабатывается два варианта реализации: |

Инновации" (НТИ-2005) cntrs@center.nstu.ru. |

|||||||||||||

на |

основе |

синхронно-шагового |

и |

3. С.А. Маньковский, Д.А. Нагорный, М.В. |

||||||||||

асинхронного двигателя |

с |

низкочастотным |

Радченко, Ю.О. Шевцов. Тезисы: Проблемы и |

|||||||||||

преобразователем |

частоты. |

Также |

пути решения |

вопросов |

восстановления |

|||||||||

автоматизированный |

|

технологический |

деталей железнодорожного состава. Научный |

|||||||||||

комплекс |

сверхзвуковой |

|

газопорошковой |

руководитель: д.т.н., проф. М.В. Радченко. |

||||||||||

износостойкой |

наплавки |

|

для |

создания |

4. Д.А. Нагорный, С.А. Маньковский, М.В. |

|||||||||

защитных |

покрытий |

на |

деталях |

котлов |

с |

Радченко, Ю.О. Шевцов. Эффективные |

||||||||

«кипящим слоем» будет обладать высокой |

газодинамические |

методы |

нанесения |

|||||||||||

мобильностью, что делает его незаменимым |

защитных |

покрытий |

на |

объектах |

||||||||||

при производстве ремонтных работ на котлах |

теплоэнергетики. |

Научный |

руководитель: |

|||||||||||

с «кипящим слоем» непосредственно в |

д.т.н., проф. М.В. Радченко. |

|

|

|

||||||||||

муниципальных котельных. |

|

|

|

|

|

|

|

|

|

|||||

О СТРУКТУРНОМ ПРЕОБРАЗОВАНИИ КИНЕМАТИЧЕСКИХ ЦЕПЕЙ МЕХАНИЗИРОВАННЫХ КРЕПЕЙ С ЦЕЛЬЮ ОПТИМИЗАЦИИ ИХ ФУНКЦИОНАЛЬНЫХ ВОЗМОЖНОСТЕЙ

Князев А.С., Дворников Л.Т.

Сибирский государственный индустриальный университет,

Россия, г.Новокузнецк, ул. Кирова, 42

E-mail: knyazev_a.s@mail.ru

Современные |

угледобывающие |

комплектуемые из отдельных повторяющихся |

|||||||||||||||

комплексы, работающие на пологих и |

секций [1]. |

|

|

|

|

|

|

|

|

||||||||

пологонаклонных пластах, включают в себя: |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

комбайн для выемки угля на полную |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

мощность пласта; передвижной забойный |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

конвейер с мощной |

рамой, пригодной |

для |

|

|

|

|

|

3 |

|

|

|

||||||

работы с нее забойных машин и укладки |

2 |

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||

необходимых |

коммуникаций |

по |

лаве |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(кабелей, шлангов и пр.); механизированные |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

крепи; кабелеукладчик; энергопоезд и другое |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

оборудование. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Крепление и управление кровлей - один |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

из важных и пока еще наиболее трудоемких |

|

|

|

|

|

4 |

|

|

|

|

|

||||||

процессов добычи полезных ископаемых из |

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

длинных очистных забоев. В последнее |

|

1 |

|

|

5 |

||||||||||||

время, для крепления и управления кровлей |

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

широкое применение получили |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

механизированные крепи. Обратим особое |

Рисунок 1 – Секция механизированной |

||||||||||||||||

внимание на механизированные крепи, |

|

||||||||||||||||

|

|

|

|

|

|

|

крепи с одним гидродомкратом |

||||||||||

325

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

|

|

|

|

|

|

|

задать два независимых движения распорных |

||||||||

Секция механизированной крепи (рисунок |

гидродомкратов, чтобы вся конструкция |

||||||||||||||

1), обычно содержит в своем составе |

совершала предсказуемые движения. Однако |

||||||||||||||

распорный гидродомкрат 1, козырек 2, звено |

синхронную |

работу |

двух |

параллельных |

|||||||||||

ограждения 3, первое коромысло 4 звена |

гидродомкратов обеспечить сложно из-за |

||||||||||||||

ограждения 3, второе коромысло 5 звена |

случайных |

различий |

в |

силах |

их |

||||||||||

ограждения |

3. |

Управление движением |

сопротивления, а потому их взаимовлияние |

||||||||||||

поддерживающего |

звена |

или |

звена |

может приводить к заклиниванию и |

|||||||||||

поддержки |

перекрытия, |

как |

правило, |

искажению заданного закона движения. |

|||||||||||

осуществляется распорным гидродомкратом, |

Представляется |

более |

целесообразным |

||||||||||||

шток которого опирается в одну из точек |

создавать секции механизированных крепей в |

||||||||||||||

звена поддержки. Часто это обстоятельство |

виде одностепенных кинематических цепей с |

||||||||||||||

приводит к появлению значительного по |

использованием |

дополнительных |

стержней, |

||||||||||||

длине вылета козырька, подверженного |

обеспечивающих |

увеличение |

жесткости |

||||||||||||

изгибу |

под |

действием |

неравномерного |

конструкции |

и |

заданную |

|

определенность |

|||||||

давления |

кровли. |

В |

этих |

случаях |

движения. |

|

|

|

|

|

|

|

|||

параллельно |

первому |

гидродомкрату |

|

|

|

|

|

|

|

|

|||||

устанавливается |

второй гидродомкрат 6, |

|

|

|

|

|

|

|

|

||||||

который |

забирает |

на |

себя |

часть |

нагрузки |

5 |

|

6 |

4 |

|

|

|

|

||

кровли (рисунок 2). |

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

7 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

А |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

( А1.А2 ,А3 ) |

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

2 |

|

|

8 |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

9 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

6 |

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

1 |

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 3 – Секция механизированной |

|||||||||

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

5 |

|

крепи по патенту №2234606 |

|

|||||||

|

|

|

|

|

|

|

Одна из таких цепей приведена на |

||||||||

Рисунок 2 – Секция механизированной |

рисунке 3 (по патенту [3]). В ней используется |

||||||||||||||

распорный |

гидродомкрат |

1 |

с поршнем |

и |

|||||||||||

крепи с двумя гидродомкратами |

|||||||||||||||

штоком 2, трехшарнирное звено 3, |

|||||||||||||||

|

|

|

|

|

|

|

|||||||||

С точки зрения работы плоских |

распределяющее действие сил на две точки, |

||||||||||||||

звено поддержки 4, первый шатун 5 звена |

|||||||||||||||

механических систем, подвижность схемы на |

поддержки 4, второй шатун 6 звена |

||||||||||||||

рисунке |

|

1 |

(без |

|

дополнительного |

поддержки 4, звено ограждения 7, первое |

|||||||||

гидродомкрата) |

определяется |

согласно |

коромысло 8 звена ограждения 7, второе |

||||||||||||

известной формуле Чебышева П.Л. [2, стр. 47 |

коромысло 9 звена ограждения 7. |

|

|

||||||||||||

фор.(2.8)] имеющей вид: |

|

|

Эта схема может явиться прототипом |

||||||||||||

|

W = 3 n− 2 p5 |

= 3 5 − 2 14 =1, |

|||||||||||||

|

создания |

нового |

поколения |

секций |

|||||||||||

где W - подвижность механизма; |

механизированных |

крепей |

для |

горного |

|||||||||||

n - число подвижных звеньев; |

|

производства. |

|

|

|

|

|

|

|||||||

p5 - число кинематических пар пятого

класса.

Т.е. достаточно одного движения – распорного гидродомкрата, чтобы вся конструкция совершала предсказуемые движения.

Аналогично определим работоспособность схемы на рисунке 2 (с дополнительным гидродомкратом)

W = 3 n − 2 p5 = 3 8 − 2 11 = 2 .

Эта система, оказывается, по подвижности двухстепенной, т.е. необходимо

326

Современные техника и технологии 2007

Рисунок 4 – План смещений секции механизированной крепи по патенту №2234606

Обратимся к кинематике секции механизированной крепи, показанной на рисунке 3. Движение звеньев в секции осуществляется от приводного гидродомкрата. В поршневую полость гидродомкрата 1 подается под давлением жидкость – техническое масло, при этом начинается движение поршня со штоком 2.

Начнем решение задачи с конца механизма, т.е. зададимся некоторым смещением точки К относительно точки N ( Sk )

отложим это смещение от полюса плана P ( pk )(рисунок 4).

Для нахождения смещения точки H составим систему уравнений

|

|

|

= |

|

|

+ |

|

, |

|

|

|

HK, |

||

SH |

SK |

SHK |

SHK |

|||||||||||

|

|

|

|

|

|

|

|

|

||||||

|

|

SHM HM. |

||||||||||||

SH = SHM , |

||||||||||||||

На продолжении линии kh на плане пропорционально длинам HK и HG находим точку g, которая определит в масштабе построения смещение шарнира G ( SG ).

По принципу подобия находим и точку f на плане.

Для нахождения смещения точки Е составим систему уравнений

|

|

|

= |

|

|

+ |

|

|

, |

|

|

|

EG, |

|||

SE |

SG |

SEG |

SEG |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

SEF EF. |

||||||||||||

SE = SF + SEF , |

|

|||||||||||||||

На продолжении линии ge на плане в соответствующей пропорции находим

положение точки d и её смещение

SD = pd μS ,

где μS – масштаб построения

Далее, находим смещение точки С, проводя из e и из f до пересечения перпендикулярные линии соответственно отрезкам EC и FC. Смещение точки В найдется из системы уравнений

|

|

|

= |

|

|

+ |

|

|

, |

|

|

BC, |

|||

SB |

SC |

SBC |

SBC |

||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

SBD BD. |

||||||||||||

SB = SD + SBD , |

|||||||||||||||

После этого строим на плане треугольник cba подобный треугольнику CBA на механизме и сходственно расположенный ему. Завершим построение, проводя из полюса линию перпендикулярную LA, а из точки a линию параллельную LA. Получим отрезок а1а2, который и является смещением, происходящим в гидродомкрате 1. По этому известному смещению находим масштаб построения и все действительные смещения точек.

ЛИТЕРАТУРА:

1.Сафохин М.С. Горные машины и оборудование: Учебник для ВУЗов. / М.С. Сафохин, Б.А. Александров, В.И. Нестеров – М.: Недра, 1995. – 463 с.

2.Артоболевский И.И. Теория механизмов и машин. – М.: Наука, 1975.

3.Патент №2234606, Секция механизированной крепи. / Дворников Л.Т.,

Ерёмин Д.С. – Опубл. 20.08.2004. Бюл. №23.

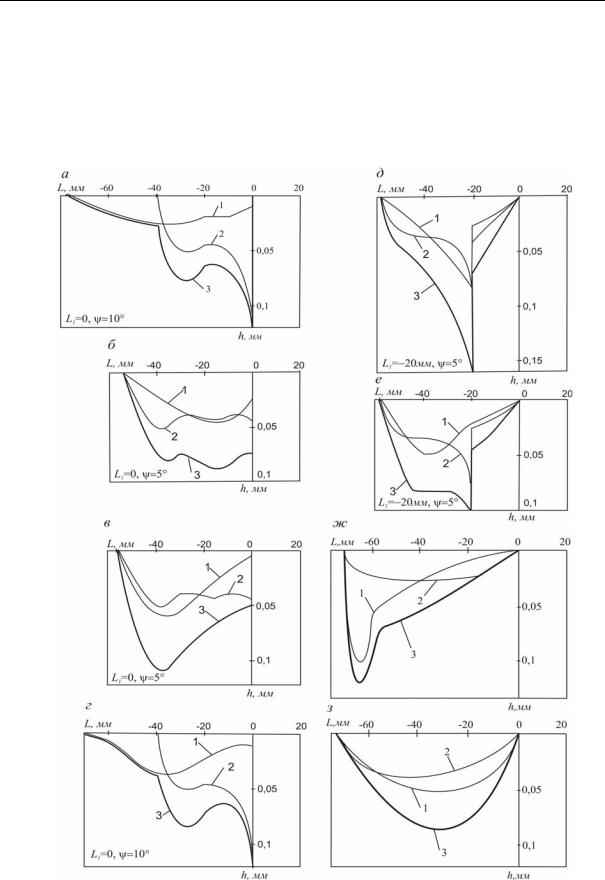

ВЛИЯНИЕ ИЗНОСА КОНТАКТНОГО НАКОНЕЧНИКА НА СТАБИЛЬНОСТЬ ПРОЦЕССА МЕХАНИЗИРОВАННОЙ СВАРКИ ПЛАВЛЕНИЕМ

Колмогоров Д.Е.

Юргинский технологический институт (филиал)

Томского политехнического университета, Россия, Кемеровская обл., г. Юрга, ул. Ленинградская,26

E-mail: dek-79@mail.ru

Износ контактного наконечника в процессе сварки вызывает отклонение электрических параметров цепи наконечник – изделие. Так в результате износа ухудшается электрический контакт с электродной проволокой, увеличивается контактное сопротивление, изменяется вылет электрода, что в свою очередь влияет на напряжение сварочной дуги и стабильность процесса