- •к.т.н., начальник отдела ОНИР СиМУ ЭЛТИ, сопредседатель секции №1

- •д.т.н., профессор, зав. каф. фмпк эфф, председатель секции № 9

- •СЕКЦИЯ 1. ЭЛЕКТРОЭНЕРГЕТИКА

- •АВТОМАТИЗАЦИЯ РАСЧЕТА СТРУКТУРНОЙ НАДЕЖНОСТИ ЭЛЕКТРИЧЕСКИХ СХЕМ

- •ОСОБЕННОСТИ МОДЕЛИРОВАНИЯ ЭЛЕКТРИЧЕСКОГОПОЛЯ В МОРСКОЙ ВОДЕ

- •КАБЕЛЬ ДЛЯ ЭЛЕКТРОПИТАНИЯ ГЕНЕРАТОРОВ НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ

- •Колпаков В.А., Паранин В.Д., Мокеев Д.А………………...86

- •СПОСОБЫ СЕЛЕКЦИИ КОРОТКИХ ЗАМЫКАНИЙ НА ЛИНИЯХ ЭЛЕКТРОПЕРЕДАЧИ

- •СЕКЦИЯ 2. ПРИБОРОСТРОЕНИЕ

- •ИСПОЛЬЗОВАНИЕ КОМПЬЮТЕРНОГО МОДЕЛИРОВАНИЯ ПРИ ИССЛЕДОВАНИИ СПОСОБА КОМПЕНСАЦИИ ДЕЙСТВИЯ ВИБРАЦИИ НА ГИРОМАЯТНИК

- •РАЗРАБОТКА И ИССЛЕДОВАНИЕ МИКРОМЕХАНИЧЕСКОГО ГИРОСКОПА

- •НОРМИРОВАНИЕ ШИХТОВЫХ МАТЕРИАЛОВ ДЛЯ ПРОИЗВОДСТВА ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ

- •ИНВЕРТОРНЫЙ ИСТОЧНИК ПИТАНИЯ ДЛЯ СВАРКИ МОДУЛИРОВАННЫМ ТОКОМ

- •ИССЛЕДОВАНИЕ ВЛИЯНИЯ ОТКЛОНЕНИЯ КОРПУСА НА ЦИКЛ РАБОТЫ ПНЕВМОГИДРАВЛИЧЕСКОГО УДАРНОГО МЕХАНИЗМА

- •ДИНАМИЧЕСКИЕ ПРОЦЕССЫ В БУРОВОЙ КОЛОННЕ ПРИ ВРАЩАТЕЛЬНО-УДАРНОМ БУРЕНИИ СКВАЖИН МАЛЫХ ДИАМЕТРОВ

- •СЕКЦИЯ 4. ЭЛЕКТРОМЕХАНИКА

- •ВЛИЯНИЕ ДЛИНЫ АСИНХРОННОГО ДВИГАТЕЛЯ НА ЭФФЕКТИВНОСТЬ КРЕПЛЕНИЯ

- •РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ ХАРАКТЕРИСТИК СИНХРОННОГО ГИБРИДНОГО ДВИГАТЕЛЯ

- •РАЗРАБОТКА ЭЛЕКТРОМЕХАНИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ С АКТИВНЫМ И РЕАКТИВНЫМ ДИСКАМИ В МАГНИТНОЙ СИСТЕМЕ

- •ПРОГРАММА ВЫЯВЛЕНИЯ ФАКТОРОВ РИСКА РАКА МОЛОЧНОЙ ЖЕЛЕЗЫ С ИСПОЛЬЗОВАНИЕМ МЕТОДА МЕТА-АНАЛИЗА

- •ИССЛЕДОВАНИЕ ВОЗМОЖНОСТИ ИСПОЛЬЗОВАНИЯ МЕТОДА ФОТОМЕТРИРОВАНИЯ КАПЕЛЬНЫХ ПРОБ ДЛЯ ОЦЕНКИ АГРЕГАЦИОННЫХ СВОЙСТВ КЛЕТОК КРОВИ

- •ИСПОЛЬЗОВАНИЕ МИКРОВОЛНОВОЙ РАДИОТЕРМОМЕТРИИ В ДИАГНОСТИКЕ РАКА МОЛОЧНОЙ ЖЕЛЕЗЫ

- •УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ ГИДРОДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК КЛАПАННЫХ ЗАМЕНИТЕЛЕЙ, КАК ПОКАЗАТЕЛЕЙ КАЧЕСТВА И ПРИГОДНОСТИ ДЛЯ КАРДИОХИРУРГИИ

- •Введение

- •ЭКОНОМИЧНЫЙ И ЭКОНОМНЫЙ УМЗЧ 2×200Вт С БЛОКОМ ПИТАНИЯ

- •Мариненко А.В.

- •Благодарности

- •Компонента

- •МЕТОДИКА ОБРАБОТКИ КАРТИН ИНТЕРФЕРЕНЦИОННЫХ ПОЛОС

- •ЛИТЕРАТУРА:

- •Описание процесса моделирования

- •Вывод

- •Благодарности

- •ИСПОЛЬЗОВАНИЕ КОМПЬЮТЕРНОГО МОДЕЛИРОВАНИЯ ПРИ ИССЛЕДОВАНИИ СПОСОБА КОМПЕНСАЦИИ ДЕЙСТВИЯ ВИБРАЦИИ

- •НА ГИРОМАЯТНИК

- •Перспективы

- •Экспериментальная часть

- •Заключение

- •Рисунок 3. Результаты моделирования работы системы

- •ЛИТЕРАТУРА:

- •СКОРОСТНОЙ ЭФФЕКТ В ВИХРЕТОКОВОМ КОНТРОЛЕ

- •Введение

- •Благодарности

- •ЛИТЕРАТУРА:

- •E-mail: yuyug@npi.tpu.ru

- •Наименование параметра

- •Полоса

- •частот, Гц

- •Результаты и обсуждение

- •ЛИТЕРАТУРА:

- •ЛИТЕРАТУРА:

- •Тогда энергия, переданная упругому элементу, согласно (2) будет равна:

- •ПРОБЛЕМА ИССЛЕДОВАНИЯ ТРЕХЗВЕННЫХ МЕХАНИЗМОВ

- •ЛИТЕРАТУРА:

- •420066, г. Казань, Красносельская ул., 51

- •E-mail: BakirovAR@rambler.ru

- •420066, г. Казань, Красносельская ул., 51

- •E-mail: BakirovAR@rambler.ru

- •Введение

- •Выводы

- •Выводы

- •ОПТИМИЗАЦИЯ РЕЖИМОВ ЭКСПЛУАТАЦИИ УСТАНОВОК ТИПА УЭЦН С ПЧ

- •ЦИФРОВАЯ ЛАБОРАТОРИЯ ЭЛЕКТРОМЕХАНИКА

- •ЭЛЕКТРОМАГНИТНЫЙ МОМЕНТ В ИНДУКЦИОННЫХ ДВИГАТЕЛЯХ

- •Материал и методы исследования

- •Заключение и некоторые перспективы

- •ЛИТЕРАТУРА:

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

время смены инструмента, мин.; Т – стойкость токарных резцов, мин.

Стойкость резцов зависит от режимов резания по следующей зависимости:

T = |

v Cv kv |

, |

(3) |

|

t x s y |

||||

|

|

|

где v – скорость резания, м/мин; Сv – постоянная величина для определения группы обрабатываемого материала; kм – коэффициент, зависящий от свойств обрабатываемых материалов и режущего инструмента, от его геометрии, износа, а

также от смазочно-охлаждающейся жидкости; x,y – показатели степени, зависящие от свойств инструмента и условий резания.

Подставляя (3) в (2) и принимая за возмущающее воздействие изменение величины припуска z при постоянной t получим целевую функцию:

Р = |

t s(z) |

, |

(4) |

x y |

1 + τсм t m s m

(v Cv kv )m1

Рис.1 Визуальная форма для исследования параметров процесса резания

Таким образом, графический интерфейс |

|

|

||

позволяет на основе выбранных исходных |

ЛИТЕРАТУРА: |

|

||

параметров прогнозировать |

оптимальные |

1.Справочник |

технолога- |

|

режимы резания в соответствии с заданными |

машиностроителя, под ред. А.Г. Косиловой и |

|||

критериями эффективности. |

|

|

Р.К. Мещерякова, М.; Машиностроение, |

|

Данная методика может быть применена |

1985г. |

|

||

и для других видов обработки: фрезерной, |

2.Макаров А.Д. Оптимизация процессов |

|||

сверлильной и т.д. |

с |

небольшими |

резания. М.: Машиностроение, 1976г. |

|

изменениями математических |

моделей и с |

3.Мудров А.Е. Численные методы для |

||

созданием базы данных для этих видов |

ПЭВМ на языках Бейсик, Фортран, Паскаль. |

|||

обработки. |

|

|

Томск, МП «PACKD», 1991 |

|

362

Современные техника и технологии 2007

ВЛИЯНИЕ ГАЗОДИНАМИЧЕСКОГО УДАРА НА РАЗБРЫЗГИВАНИЕ ЭЛЕКТРОДНОГО МЕТАЛЛА ПРИ СВАРКЕ В АКТИВНЫХ ГАЗАХ

Солодский С.А., Брунов О. Г. Юргинский технологический институт (филиал)

Томского политехнического университета,

Россия, Кемеровская обл., г. Юрга, ул. Ленинградская,26 E-mail: serdgio80@inbox.ru

Одним из недостатков сварки в среде активных газов является повышенное разбрызгивание электродного металла. Известно, что одной из причин разбрызгивания при механизированной сварке в защитных газах является газодинамический удар, возникающий при испарении перемычки между сварочной проволокой и каплей, переходящей в сварочную ванну. Возникающее при этом давление направлено радиально от места взрыва. Следовательно, при газодинамическом ударе возникает вероятность выброса брызг жидкого металла не только самой перемычки, но и жидкого металла, находящегося на торце электрода. Переход капли расплавленного металла в сварочную ванну, от которого зависит термодинамические, физико-химические и другие свойства сварного шва, мало изучен. Существует два способа снижения разбрызгивания при газодинамическом ударе:

а) снижение силы тока во время взрыва перемычки;

б) уменьшение количества жидкого металла на торце электродной проволоки.

Первый способ достигается при сварке модулированным сварочным током, когда во время взрыва перемычки ток снижается до минимального значения.

Второй способ достигается при сварке с импульсной подачей сварочной проволоки, когда переход капли происходит во время паузы в подаче сварочной проволоки.

Если провести сравнение традиционного способа сварки с непрерывной подачей проволоки и сварки с импульсной подачей проволоки, можно заметить, что при одном и том же значении сварочного тока и соответственно, при одинаковой силе взрыва, сварка с импульсной подачей сварочной проволоки имеет меньшее разбрызгивание по сравнению со сваркой с непрерывной подачей, это можно объяснить следующим различием процессов.

При традиционном способе во время и после образования перемычки продолжается движение проволоки, а, учитывая, что линия сплавления практически остается на месте,

если же линия сплавления опускается, то увеличивается ток короткого замыкания [1], следовательно, увеличивается скорость плавления проволоки. А часть проволоки, находящаяся выше перемычки увеличивается во время ее движения, продолжает плавиться и под действием Джоулева тепла, увеличивает количество жидкого металла на торце электродной проволоки. Поэтому, когда происходит газодинамический взрыв перемычки, именно эта дополнительная масса может быть выброшена за пределы сварочной ванны, что является причиной увеличения разбрызгивания. И чем больше сварочный ток при механизированной сварке, то есть выше скорость подачи проволоки и, тем большее количество проволоки расплавится во время короткого замыкания за счет тепла, вырабатываемого проходящим током по закону Джоуля – Ленца. Количество расплавившейся проволоки за время обрыва перемычки можно определить из следующего выражения

m = |

I U t |

(1) |

q |

|

где q – удельная теплота плавления электродной проволоки, для стали.

Известно, что скорость подачи проволоки равна скорости ее плавления, и определим ее из выражения (2) [2]

υпл = 9.6 10 |

−2 |

|

I U |

+ 6.4 10 |

−5 |

|

I 2 l м/час.(2) |

|

|

d 2 |

|

d 4 |

|

||||

Для определения необходимого диапазона изменения тока воспользуемся графиком разбрызгивания для различных диаметров проволоки из [3]. Учитывая, что [4] задав в качестве начальных условий диаметр проволоки и вылет электрода, строим номограмму по которой можно определить скорость плавления проволоки в зависимости от силы тока, а затем, учитывая время разрыва перемычки, определим количество проволоки, расплавленное за время короткого замыкания с учетом того, что линия сплавления практически неподвижна [1].

363

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

Рис.1 Номограмма зависимости скорости плавления сварочной проволоки от силы тока

(dпр. = 1.2мм, l = 12мм)

При расчетах взята возрастающая ветвь разбрызгивания [3], так как дальнейшее увеличение тока приводит к снижению разбрызгивания за счет увеличения электродинамической силы. Полученные с помощью киносъемки данные говорят о том что 35% цикла занимает короткое замыкание, а образование перемычки начинается спустя 14% времени после начала короткого замыкания, таким образом, приняв частоту коротких замыканий равную 50 Гц можно сказать, что время накопления капли, которая может быть выброшена при газодинамическом ударе равно tобр. = 0.0042с. Для получения зависимости массы жидкого металла, который может быть выброшен при газодинамическом взрыве с торца электрода необходимо принять начальные условия. На основании этих данных можно построить номограмму зависимости массы разбрызгиваемой капли от силы тока.

Рис.2 Зависимость вероятной массы разбрызгиваемого металла в зависимости от силы тока при непрерывной подаче проволоки dпр.=1.2мм

В то же время при сварке с импульсной подачей сварочной проволоки во время

короткого замыкания скорость проволоки равна нулю, таким образом, при плавлении электродной проволоки увеличивается длина перемычки, что приводит к повышению ее сопротивления и из закона Джоуля – Ленца снижается скорость плавления проволоки

υпл. = |

m |

= |

I 2 |

R |

(3) |

t |

q |

|

|||

|

|

|

|||

где R – сопротивление перемычки. Процесс взрыва перемычки при

традиционном способе и при сварке с импульсной подачей сварочной проволоки представлен на рис. 3

Рис.3 Газодинамический удар при взрыве перемычки: а) при импульсной подаче сварочной проволоки; б) при непрерывной подаче

Итоги исследований проведенных по методике ГОСТ 25616 – 83 представлены в

(табл.1)

Сравнивая полученные результаты с известными [5], (для проволоки dэл. – 1.2 мм,

ηр. – 5 ÷ 8%; dэл – 1.6 мм, ηр. – 6 ÷10%)

можно сказать, что при сварке с импульсной подачей до двух раз снижает разбрызгивание электродной проволоки. Следовательно, использование импульсной подачи сварочной проволоки с определенным алгоритмом движения приводит к значительному уменьшению разбрызгивания.

Рассмотренный процесс мало изучен и требует дальнейших исследований.

Выводы:

1)Количество металла выбрасываемого при газодинамическом ударе зависит от количества проволоки поданного во время короткого замыкания.

2)Остановка сварочной проволоки во время короткого замыкания уменьшает количество жидкого металла на торце электрода, в результате уменьшается размер брызг, что позволяет снизить разбрызгивание.

364

Современные техника и технологии 2007

Таблица 1 Результаты измерений наплавки и разбрызгивания при сварке с импульсной подачей электродной проволоки.

|

|

№ |

PПР. |

PПЛ. |

|

PПЛ.+ΗН |

|

PБ.-ПЛ. |

PБ.-СП. |

DЭЛ |

|

|

ΗР. |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

г |

|

г |

|

г |

|

% |

|

г |

% |

г |

% |

ММ |

|

|

% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

31.39 |

1620.4 |

|

30.4 |

|

96.85 |

|

0.6 |

1.9 |

0.2 |

0.63 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

36.27 |

1650.8 |

|

34.4 |

|

94.84 |

|

1.11 |

3.06 |

0.5 |

1.37 |

1.2 |

|

|

4.1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

42.49 |

1685.2 |

|

40.9 |

|

96.26 |

|

0.85 |

2.0 |

0.21 |

0.49 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

29.12 |

1602.83 |

|

28.4 |

|

97.52 |

|

0.52 |

1.78 |

0.12 |

0.41 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

35.67 |

1631.2 |

3 |

|

34.91 |

|

97.86 |

|

0.51 |

1.43 |

0.34 |

0.95 |

1.6 |

|

|

2.75 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

34.01 |

1666.14 |

|

32.78 |

|

96.38 |

|

0.87 |

2.56 |

0.37 |

1.08 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

где Pпр – вес мерного отрезка проволоки; |

проволоки как частный случай импульсно- |

||||||||||||||||||||

Pпл. – вес образца; Pпл.+ηн. – вес |

дуговой сварки. // Сварочное производство. – |

||||||||||||||||||||

наплавленного образца без брызг; Pб.-пл. – |

2006. №7. – С.6 – 8. |

|

|

|

|

||||||||||||||||

вес брызг на пластине; Pб.-сп. – вес брызг |

|

3. Потапьевский А.Г. Сварка в защитных |

|||||||||||||||||||

налипших на сопло; ηр. – коэффициент |

газах плавящимся электродом. – М: |

||||||||||||||||||||

разбрызгивания. |

|

|

|

|

|

|

|

|

|

Машиностроение, 1974. 240с. |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4. Федько |

В.Т. |

Дуговая |

сварка |

|||

ЛИТЕРАТУРА: |

|

|

|

|

|

|

|

плавлением. Томск: Издательство ТПУ, 1994. |

|||||||||||||

1. |

Заруба |

И.И. |

|

Природа |

коротких |

– 240 с. |

|

|

|

|

|

|

|||||||||

замыканий дуги при сварке в углекислом газе. |

|

5. Федько В.Т. Теория, технология |

и |

||||||||||||||||||

// Автоматическая сварка. – 1973. – №5. – С. |

средства |

снижения |

набрызгивания |

и |

|||||||||||||||||

14 17. |

|

|

|

|

|

|

|

|

|

|

|

|

трудоемкости при сварке в углекислом газе. – |

||||||||

2. |

Федько |

В.Т., |

Брунов |

О.Г., |

Соколов |

Томск: Издательство ТПУ, 1998. – 432 с. |

|

||||||||||||||

П.Д. Сварка с импульсной подачей сварочной

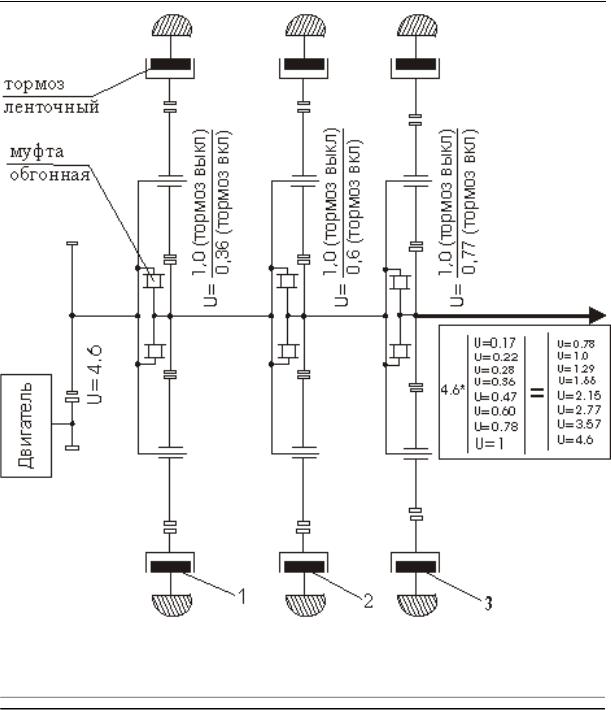

МОДУЛЬНАЯ ПЛАНЕТАРНАЯ КОРОБКА ПЕРЕДАЧ

Становской А.В., Брюхов В.В.

Томскийполитехническийуниверситет, Россия, г. Томск, пр. Ленина, 30 E-mail: tm@mail.tomsknet.ru

В машиностроении существует |

ряд |

Недостатком |

известных |

механизмов |

|||

устройств |

предназначенных |

для |

является |

необходимость |

переключения, |

||

переключения передач в разных схемах |

путем перемещения подвижных блоков по |

||||||

управлением |

являются |

либо |

несущим валам, что приводит к появлению |

||||

двухпозиционная дисковая муфта, либо |

вибраций и различного рода неточностей. |

||||||

тормоз и блокировочная муфта. |

|

Модульная планетарная коробка передач |

|||||

|

|

|

(МПКП) |

создана |

с |

целью упрощения |

|

365

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

системы |

управления |

переключением |

Элементы |

переключения |

|

передач, |

||||||

скоростей в коробке с минимальным числом |

выполненные в виде тормозов, имеют |

|||||||||||

планетарных |

модулей |

и |

элементов |

значительно |

|

более |

простую |

систему |

||||

управления. |

|

|

|

управления, чем блокировочные дисковые |

||||||||

МПКП можно отнести к механизмам |

муфты. |

Ленточные |

тормоза |

|

требуют |

|||||||

ступенчатого |

переключения |

|

скоростей и |

меньшего |

давления и |

расхода жидкости в |

||||||

может |

использоваться для |

построения |

гидравлической системе управления. |

|

|

|||||||

коробок передач в станкостроении, а также в |

МПКП |

наиболее |

экономична |

для |

||||||||

транспортном машиностроении. |

|

автомобилей, которые большую часть |

||||||||||

МПКП основана на методе перебора |

времени работают на более низких |

|||||||||||

передаточных |

отношений |

|

соединенных |

передачах. Это городской автомобиль и |

||||||||

последовательно повышающих планетарных |

автобус, а также тяжелая техника, такая как |

|||||||||||

модулей. Перебор передаточных отношений |

трактор, карьерный самосвал, |

бульдозер и |

||||||||||

осуществляется с помощью тормозов (рис.1), |

т.п. |

|

|

|

|

|

|

|

||||

которые в каждом планетарном модуле |

При |

электронной |

системе |

управления |

||||||||

включены между входным и выходным |

тормозами |

|

предложенная |

ступенчатая |

||||||||

звеньями. Таким образом, МПКП ступенчато |

коробка передач преобразуется в МПКП с |

|||||||||||

изменяет скорость вращения. |

|

|

непрерывным потоком мощности. |

|

|

|||||||

Для получения ряда понижающих передач |

Для примера в табл.1 и табл.2 приведены |

|||||||||||

на входе или выходе коробки передач может |

схемы включения и КПД передач при расчете |

|||||||||||

быть включена дополнительная понижающая |

МПКП в диапазоне переключения передач |

|||||||||||

передача, с передаточным отношением, |

4,6-0,78 при постоянном шаге 1,29. |

|

|

|||||||||

равным |

|

требуемому |

передаточному |

|

|

|

|

|

|

|

|

|

отношению низшей передачи.

Табл.1. Схема включения передач с первичной понижающей передачей

|

|

Передаточное |

|

|

|

|

|

|

|

|

|

|

|

|

Общее |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

передаточное |

|||||

|

|

отношение |

|

|

Тормоз 1 |

|

Тормоз 2 |

Тормоз 3 |

|

||||||||||

|

|

|

|

|

|

отношение |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,17 |

|

|

|

включен |

|

включен |

включен |

|

|

0, 78 |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,22 |

|

|

|

включен |

|

включен |

выключен |

|

|

1 |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,28 |

|

|

|

включен |

выключен |

включен |

|

|

1,29 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,36 |

|

|

|

включен |

выключен |

выключен |

|

|

1,66 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,47 |

|

|

|

выключен |

|

включен |

включен |

|

|

2,15 |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,6 |

|

|

|

выключен |

|

включен |

выключен |

|

|

2,77 |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,77 |

|

|

|

выключен |

выключен |

включен |

|

|

3,57 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

выключен |

выключен |

выключен |

|

|

4,6 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Табл.2. Расчетный КПД |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Передача |

|

1 |

|

2 |

|

3 |

|

4 |

|

5 |

6 |

|

7 |

|

8 |

|

|

|

Передаточное |

|

4,6 |

|

3,57 |

|

2,77 |

|

2,15 |

|

1,66 |

1,29 |

|

1 |

|

0,78 |

|

||

|

|

число |

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расчетный |

|

0,98 |

|

0,94 |

|

0,94 |

|

0,90 |

|

0,94 |

0,90 |

|

0,90 |

|

0,87 |

|

|

|

|

КПД |

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

366

Современные техника и технологии 2007

Рис.1. Модульная планетарная коробка передач (восемь скоростей)

ИСКЛЮЧЕНИЕ ИЗБЫТОЧНЫХ СВЯЗЕЙ В ПЛОСКИХ МЕХАНИЗМАХ

Стариков С.П., Гудимова Л.Н.

Сибирский государственный индустриальный университет, г. Новокузнецк, ул. Кирова, 42

E–mail: rector@sibsiu.ru

Создание механизмов, в которых избыточные связи отсутствуют, является одной из самых актуальных задач теории структуры механических систем. В работе профессора Дворникова Л.Т. [1] была предложена методика устранения избыточных связей в кинематических

цепях, которая сводится к составлению системы двух уравнений, описывающих рассматриваемую схему одновременно и как плоскую, и как пространственную (нулевого семейства), виде

367

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

1 |

3n |

−W |

|

|

∑ pk = |

|

|

, |

|

|

2 |

|

||

k=5 |

|

|

(1) |

|

1 |

|

|

|

|

∑k pk = 6n −W , |

|

|||

k=5 |

|

|

|

|

где W - требуемая подвижность цепи, k - класс кинематических пар (k=5,4,3,2,1), n - число звеньев кинематической цепи.

Развитие изложенного в [1] метода покажем на конкретном примере: преобразуем шестизвенный плоский шарнирный механизм (рисунок 1), состоящий из пяти подвижных звеньев n=5, семи кинематических пар пятого класса p5=7 с W=1, в безызбыточный.

B |

|

D |

C |

E |

|

|

|

F

A

A  G

G

Рисунок 1 - Шестизвенный шарнирный механизм

Определим в нем число избыточных связей по известной формуле q =W+5p5-6n =1+ 35 - 30 = 6.

Приступая к решению, условимся, что кинематические пары первого и второго классов исключаем из рассмотрения, в силу сложности для реализации, тогда система (1) примет вид

|

|

|

3n −W |

|

(2) |

||

p5 |

+ p4 |

+ p3 = |

|

|

|

, |

|

|

|

2 |

|

||||

|

|

|

|

|

|

|

|

5 p + 4 p + 3 p |

3 |

= 6n −W . |

|

||||

|

5 |

4 |

|

|

|

|

|

Выразим из первого уравнения системы (2) количество кинематических пар третьего класса

p |

3 |

= |

3n −W |

− p |

− p , |

(3) |

|

|

|||||

|

|

2 |

4 |

5 |

|

|

|

|

|

|

|

|

Подставим (3) во второе уравнение системы (2), и после преобразования получим, что

p4 = |

3n + W |

− 2 p5 . |

(4) |

|||

|

2 |

|

||||

|

|

|

|

|

||

Найденное значение p4, подставим в |

||||||

уравнение (3) и найдем, что |

(5) |

|||||

p3 |

|

= p5 −W . |

|

|||

Из полученных зависимостей (4) и (5) с |

||||||

учетом, что n=5 составим систему |

(6) |

|||||

p |

|

= 8 − 2 p , |

|

|||

|

4 |

|

5 |

|

|

|

p3 |

= p5 − 1. |

|

|

|||

Эта система имеет четыре целочисленных |

||||||

положительных решения |

|

|||||

p5 = 4, p4 = 0, p3 = 3, |

|

|||||

p5 = 3, p4 = 2, p3 = 2, |

(7) |

|||||

p5 = 2, p4 = 4, p3 = |

1, |

|||||

|

||||||

p5 = 1, p4 = 6 , p3 = 0.

Как было показано ранее в работе [2], безызбыточным механизм можно считать лишь тогда, когда отсутствуют избыточные связи в механизме в целом (родовые) так и в каждом из его контурах (контурные).

Уравнения (7) позволяют исключить лишь родовые избыточные связи. Для полного же устранения избыточных связей проведем разделение механизма на простые контуры (рисунок 2)

а) |

C |

b) |

|

|

|

B |

D |

|

E |

|

|

|

||

|

|

|

|

|

A |

G |

|

|

F |

|

|

|

|

|

c) |

D |

d) |

B |

C |

|

|

E |

F  A

A  G

G

Рисунок 2 - Разделения механизма на контуры

Первая часть первого разделения, содержащая контур ABCG (рисунок 2,а) имеет n=3, p5 = 4 и W=1; уравнения (4) и

(5) при этих условиях дадут систему

p |

|

= 5 − 2 p , |

(8) |

|

4 |

5 |

|

p3 |

= p5 − 1. |

|

|

Вторая часть первого разделения DEF (рисунок 2,b) состоит из n=2, p5 = 3 и W=0, и уравнения (4) и (5) запишутся в виде

|

p |

= 3 − 2 p , |

(9) |

|

|

4 |

|

5 |

|

|

p3 |

= p5 . |

|

|

|

Система (8) будет иметь два решения |

|||

p5 |

= 2, p4 |

= 1, p3 = 1, |

(10) |

|

p5 = 1, p4 = 3, p3 = 0. |

(11) |

|||

|

||||

|

Система (9) также дает два решения |

|||

p5 |

= 1, p4 |

= 1, p3 = 1, |

(12) |

|

p5 = 0, p4 = 3, p3 = 0. |

(13) |

|||

|

||||

Комплексных суммарных решений для первого разделения механизма исходя из его рассмотрения по частям, будет четыре, это алгебраические суммы решений (10) и (12); (10) и (13); (11) и (12); (11) и (13).

Эти решения удовлетворяют исключению избыточных контурных связей

p5 |

= 3, p4 |

= 2, p3 |

= 2, |

|

|

p5 |

= 2, p4 |

= 4, p3 |

= 1, |

(14) |

|

p5 |

= 2, p4 |

= 4, p3 |

= 1, |

||

|

|||||

p5 |

= 1, p4 = 6, p3 = 0. |

|

|||

|

Сравнивая результаты решений (7) и |

||||

(14) делаем вывод, что только первое уравнение из (7) не может быть использовано для устранения и родовых и контурных избыточных связей, остальные удовлетворяют условию задачи.

Рассмотрим второе разделение исследуемого механизма, в нем контур

GDEF (рисунок 3,с) имеет |

n=3, p5 = 4 и |

|

W=1; уравнения (4) и (5) запишутся так |

||

p |

= 5 − 2 p , |

(15) |

4 |

5 |

|

p3 |

= p5 − 1. |

|

Системы (15) дает два решения

368

Современные техника и технологии 2007

1.p5 |

= 2, p4 |

= 1, p3 |

= 1, |

(16) |

2.p5 |

= 1, p4 |

= 3, p3 |

= 0. |

(17) |

|

Оставшиеся два звена ABС (рисунок 3,d) имеют n=2, p5 = 3 и W=0, для них система уравнений по (4) и (5) примет вид

p |

|

= 3 − 2 p , |

(18) |

|

4 |

5 |

|

p3 |

= p5 . |

|

|

Система (18) также имеет два решения

p5 |

= 1, p4 = 1, p3 = 1, |

(19) |

p5 |

= 0, p4 = 3, p3 = 0. |

(20) |

|

Комплексные суммарные решения (16) и (19); (16) и (20); (17) и (19); (17) и (20) окажутся такими

p5 = 3, p4 = 2, p3 = 2,

двумя уравнениями. Для наиболее простой организации привода соединим ведущее звено (АВ) и звено (EF) со стойкой шарниром , т.е. А= p5, F= p5.

Принятые условия не противоречат записанной системе уравнений, т.к. везде, где слева стоят эти буквы, справа есть кинематические пары p5. Преобразуем систему (23) с учетом принятых условий

B + C + D + E + G = p5 + 2 p4 + 2 p3 |

|

||||||

|

|

|

|

|

+ p3 |

|

|

B + C +G = p5 + p4 |

(24) |

||||||

|

+ p3 |

|

|

|

|||

D + E = p4 |

|

|

|

|

|||

D + E + G = p |

5 |

+ p |

4 |

+ p |

3 |

|

|

|

|

|

|

|

|||

|

+ p3 . |

|

|

|

|

||

B + C = p4 |

|

|

|

|

|||

p5 = 2, p4 = 4, p3 |

= 1, |

(21) |

|

|

|

Теперь, |

подставим третье уравнение |

|||||||||||

p5 = 2, p4 = 4, p3 = 1, |

|

системы (24) в четвертое и получим p4+ |

||||||||||||||||

|

|

|||||||||||||||||

|

|

p3+G = p5 +p4 + p3, т.е. G = p5. С учетом |

||||||||||||||||

p5 = 1, p4 = 6, p3 |

= 0. |

|

|

|||||||||||||||

|

|

полученного значения имеем по два |

||||||||||||||||

|

Анализ полученных решений (21) и (7) |

также |

тождественных решения B+C = p4+p3 и |

|||||||||||||||

исключает использование первого уравнения (7), |

D+E = p4+p3. Это означает, что от замены |

|||||||||||||||||

как не совпадающего ни с одним из уравнений |

пар в точках В и С; и в D и E на пары p4 и |

|||||||||||||||||

(21). |

|

|

|

|

p3 безызбыточность механизма будет |

|||||||||||||

|

Дальнейшее решение задачи проведем по |

гарантирована. На рисунке 3,а изображен |

||||||||||||||||

второму уравнению (7), т. е. примем p5 = 3, p4 |

безызбыточный шестизвенный механизм, |

|||||||||||||||||

=2, |

|

|

|

|

|

после проведенного решения. Определим |

||||||||||||

|

p3 =2. Это решение появилось из пяти |

число избыточных связей в этом |

||||||||||||||||

независимых друг от друга частных решений, а |

механизме q = W + 5p5 + 4 p4 + 3 p3 - 6n |

|||||||||||||||||

именно, из второго уравнения (7) общего |

=1+15+8+6 -30 = 0. |

|

|

|

|

|

||||||||||||

решения, |

из уравнений (10), |

(12), (16) и |

(19). |

|

а) |

|

|

|

D |

|

b) |

|

|

|

||||

Объединим эти решения в систему |

|

|

|

B |

C |

|

|

|

|

|

|

|

||||||

|

|

A |

|

G |

E |

|

P5 |

P4 |

P3 |

|

||||||||

|

3 p5 + 2 p4 + 2 p3 , |

|

|

|

|

|

|

F |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 3- (а - безызбыточный механизм, |

||||||||||||

|

2 p5 + p4 + p3 , |

|

|

|

|

|||||||||||||

|

|

|

|

(22) |

|

|

b-условное изображение кинематических |

|||||||||||

|

p5 + p4 + p3 , |

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

пар) |

|

|

|

|

|

2 p5 + p4 + p3 , |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p5 + p4 + p3 . |

|

|

|

|

|

При построении были |

использованы |

||||||||||

|

Теперь найдем, какие (адресно) шарниры |

|

|

|||||||||||||||

|

три вида пар: p5 - обычный шарнир, p4 - |

|||||||||||||||||

исследуемого механизма необходимо заменить |

сферический шарнир с пальцем, p3 - |

|||||||||||||||||

на пары более высоких классов и на какие |

сферический шарнир без пальца (рисунок |

|||||||||||||||||

именно. Для этого составим систему уравнений |

3,b). |

|

|

|

|

|

|

|

|

|

|

|||||||

так: в левых частях запишем суммы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

обозначенных буквами кинематических пар, |

|

|

ЛИТЕРАТУРА: |

|

|

|

|

|

||||||||||

входящих в рассматриваемый |

механизм |

и его |

|

|

1. Дворников Л.Т. Опыт структурного |

|||||||||||||

разделения, а в правых частях их же в виде |

синтеза. |

|

|

ТММ, |

|

Санкт- |

||||||||||||

суммы соответствующих решений по (22) |

|

Петербург,2004,вып,2,т.2,с.3…17 |

|

|

||||||||||||||

A + B + C + D + E + F +G = 3 p5 + 2 p4 + 2 p3 , |

|

2. |

Дворников |

Л.Т., Гудимова |

Л.Н. |

К |

||||||||||||

|

+ B + C |

+G = 2 p5 |

+ p4 + p3 , |

|

|

разработке |

метода |

исключения |

||||||||||

A |

(23) |

|

||||||||||||||||

|

+ E + F |

= p5 + p4 |

+ p3 , |

|

избыточных связей в плоских механизмах. |

|||||||||||||

D |

|

|

||||||||||||||||

D + E + F +G = 2 p5 + p4 + p3 , |

|

|

//Материалы четырнадцатой научно- |

|||||||||||||||

|

|

|

|

|

|

практической конференции по проблемам |

||||||||||||

|

+ B + C |

= p5 + p4 + p3 . |

|

|

механики |

и |

машиностроения. |

/ |

||||||||||

A |

|

|

||||||||||||||||

|

Система содержит семь неизвестных и пять |

СибГИУ.Новокузнецк, 2004. – С. 47-60. |

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

уравнений, чтобы ее решить |

зададимся |

еще |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

369

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

КИНЕТОСТАТИЧЕСКОЕ ИССЛЕДОВАНИЕ ПЛОСКОЙ ШЕСТИЗВЕННОЙ ШАРНИРНОЙ ГРУППЫ АССУРА С ЧЕТЫРЕХУГОЛЬНЫМ ЗАМКНУТЫМ ИЗМЕНЯЕМЫМ КОНТУРОМ

Стариков С. П., Дворников Л. Т.

Сибирский государственный индустриальный университет,

Россия, г. Новокузнецк, ул. Кирова, 47 E-mail: starikov_sp@mail.ru

Представленная в заглавии задача до настоящего времени ни кем не была решена. Речь пойдет об одной из известных [1] десяти не распадающиеся на более простые шестизвенных групп Ассура. Прежде всего, сформулируем и докажем теорему о силах и реакции в трехшарнирном звене.

Если в трехшарнирном звене известны тангенциальные составляющие сил реакций во всех трех кинематических парах и перпендикулярные к ним направления не пересекаются в одной точке, то известными являются и полные реакции во всех кинематических парах.

Рассмотрим трехшарнирное звено (рисунок 1), в котором известны все тангенциальные составляющие реакций в

кинематических парах: RAτ , RBτ и RCτ .

|

|

|

RC |

|

|

h2 |

Rτ |

|

ε |

|

C |

RAτ |

|

|

|

|

h1 |

|

|

|

|

R n |

|

|

|

|

|

A |

|

|

C |

|

|

C |

B  RBτ

RBτ

Рисунок 1 – Трехшарнирное звено

При известных тангенциальных составляющих реакций в кинематических парах, оказываются известными и направления нормальных составляющих этих реакций. На пересечении продолжений направлений нормальных составляющих реакций в парах A и B, фиксируем точку ε . Эта точка принадлежит рассматриваемому звену. Следовательно, можно найти сумму моментов сил для треугольного звена относительно точки ε

∑M(ε ) = 0;

звена

т. е.

RτB εB − RτA εA + RCτ h2 +

+ RCn h1 + ... = 0,

(1)

где неизвестной оказывается единственная реакция, а именно RCn .

В (1) h1 и h2 – плечи реакций RCn и RCτ .

Момент внешних сил и сил инерции считается известными.

После определения составляющей реакции RCn , может быть найдена полная

реакция в шарнире C, т. е. RC из условия

RCτ + RCn = RC .

Далее, составив сумму сил для рассматриваемого трехшарнирного звена, можно определить нормальные составляющие реакций в шарнирах A и B:

∑F = 0 RAn и RBn .

|

|

|

|

|

звена |

|

|

|

|

|

|

|

|

|

|

|

Из условий |

|

|

Aτ + |

|

An = |

|

A |

и |

||||

|

|

R |

R |

R |

||||||||||

|

|

Bτ + |

|

Bn = |

|

B , |

определяются полные |

|||||||

R |

R |

R |

||||||||||||

реакции в шарнирах A и B ( RA и RB ). Таким образом, удается определить

полные реакции во всех кинематических парах трехшарнирного звена.

Обратимся непосредственно к кинетостатическоому исследованию плоской шестизвенной группы Ассура с четырехугольным замкнутым изменяемым контуром (рисунок 2).

370

Современные техника и технологии 2007

|

|

|

|

|

ε′′ |

|

|

|

|

|

|

|

|

|

|

ε |

|

|

|

|

|

|

|

|

ε′ |

|

RBτ |

|

|

|

|

|

|

|

R n |

|

|

|

1 |

|

Rτ |

||

|

|

|

|

|

|

|

|

C 3 |

||

RAτ |

1 |

A1 |

|

|

B2 |

|

|

|

C |

|

|

|

A |

|

|

|

|

|

|

|

|

RKτ 6 |

K 1 5 |

E REτ 5 3 |

|

D |

||||||

|

|

|

6 |

|

|

|

|

RDτ |

|

|

|

|

H |

|

|

F |

RFτ |

3 |

|||

|

|

RHτ |

6 |

4 |

|

|

||||

|

|

|

|

|

4 |

G |

|

|

|

|

|

|

|

|

|

Rτ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

G4 |

|

|

|

|

|

Рисунок 2 - Шестизвенная группа с четырехугольным замкнутым изменяемым контуром

1) Прежде всего, рассмотрим равновесие всех трех поводков группы HK, FG и CD, из суммы моментов, относительно кинематических пар D, G и шарнира H для поводка 6, определяем тангенциальные составляющие реакции в кинематических

парах C, D и K ( |

|

|

|

τ |

, |

|

τ |

и |

|

|

τ |

): |

|

|

|

|

|||||||

R |

R |

R |

|

|

|

|

|||||||||||||||||

|

|

С3 |

|

F 4 |

|

|

|

K 6 |

|

|

|

|

|

|

|

||||||||

∑M(D) = 0 |

|

|

|

|

Cτ 3 ; |

|

|||||||||||||||||

R |

|

||||||||||||||||||||||

звено3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

∑M(G) = 0 |

|

|

Fτ 4 ; |

|

|||||||||||||||||||

R |

|

||||||||||||||||||||||

звено4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

∑M(H ) = 0 |

|

Kτ 6 . |

|

||||||||||||||||||||

R |

|

||||||||||||||||||||||

звено6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Очевидным |

при |

|

этом |

|

|

|

являются |

||||||||||||||||

соотношения: |

|

τ |

= − |

|

τ |

, |

|

τ |

= − |

|

τ |

и |

|||||||||||

R |

R |

R |

R |

||||||||||||||||||||

|

|

|

С3 |

|

|

|

|

D3 |

|

|

F 4 |

|

G4 |

|

|||||||||

RKτ 6 = −RHτ 6 , как образующие пары сил.

2)На продолжении поводков FG и CD, фиксируем точку их пересечения – точку ε .

3)Взяв сумму моментов относительно точки ε для всей группы, определяем

тангенциальную составляющую реакции в шарнире A (направив тангенциальную составляющую перпендикулярно линии соединяющей точки ε и A, а нормальную составляющую реакции по этой линии):

∑M(ε) = 0 RAτ1 .

группа

4) На продолжении поводка KH и линии

Aε , фиксируем точку их пересечения – точку

ε ′ .

5) Взяв сумму моментов относительно

точки ε ′ для |

звена 1, |

определяем |

|

тангенциальную |

составляющую |

реакции в |

|

шарнире B (направив тангенциальную |

|||

составляющую |

перпендикулярно |

линии |

|

соединяющей точки ε ′ и B, а нормальную составляющую реакции по этой линии):

∑M(ε ′) = 0 RВτ1 .

звено1

6)На продолжении поводков FG и KH, фиксируем точку их пересечения – точку ε ′′ .

7)Взяв сумму моментов относительно

точки ε ′′ для |

звена 5, |

определяем |

|

тангенциальную |

составляющую |

реакции в |

|

шарнире E (направив тангенциальную |

|||

составляющую |

перпендикулярно |

линии |

|

соединяющей точки ε ′′ и E, а нормальную составляющую реакции по этой линии):

∑M(ε ′′) = 0 REτ 5 .

звено5

8) Выделяем звено 2. В нем известны тангенциальные составляющие реакций во всех трех кинематических парах и направления нормальных составляющих реакций не пересекаются в одной точке, следовательно, для этого звена применить

теорему о реакциях в трехшарнирном звене

и определить все полные реакции в шарнирах

E, B и C ( RE , RB и RC ).

9) Выделяем поводок CD, так как в этом поводке известна одна полная реакция в одной кинематической паре, то можно взять в нем сумму сил и определить полную реакцию во второй кинематической паре:

∑F = 0 RD .

звено3

10) Выделяем первое звено, взяв в нем сумму сил, определяем полные реакции в шарнирах A и K:

∑F = 0 RA и RK .

звено1

11) Выделяем поводок KH, так как в этом поводке известна одна полная реакция в одной кинематической паре, то можно взять в нем сумму сил и определить полную реакцию во второй кинематической паре:

∑F = 0 RH .

звено 6

371

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

12) Выделяем пятое звено, взяв в нем сумму сил, определяем полную реакцию в шарнире F:

∑F = 0 RF .

звено5

13) Выделяем поводок GF, так как в этом поводке известна одна полная реакция в одной кинематической паре, то можно взять в нем сумму сил и определить полную реакцию во второй кинематической паре:

∑F = 0 RG .

звено 4

Таким образом, удалось определить полные реакции во всех кинематических парах.

Следовательно, группа полностью кинетостатически разрешена.

ЛИТЕРАТУРА:

1) Добровольский В. В. Основные принципы рациональной классификации механизмов, в кн. Структура и классификация механизмов. — М.: Изд-во АН СССР, 1939г.

СОВЕРШЕНСТВОВАНИЕ МЕТОДОВ ОБРАБОТКИ ДРЕВЕСИНЫ СТРОГАНИЕМ

Степанов Д.Е., Павлюк В.А., Нехорошков О.Н.

Томский государственный архитектурно-строительный университет

634003, г. Томск, пл. Соляная 2, тел (3822)-652-787 Е-mail: aspiranttsuab@mail.ru

В мировой практике деревообработки прослеживается стремление к улучшению качества продукции и снижению энергозатрат на ее производство. В деревообрабатывающем производстве одним из основных показателей качества является шероховатость обработки поверхности. Для уменьшения шероховатости поверхности при строгании используются различные способы, а именно: применяются сдвоенные ножи, используются различные способы крепления ножей для улучшения точности их установки, от которой в значительной степени зависит образование волн. Также для уменьшения сколов применяются прижимные приспособления. Известен также ряд изобретений, связанных с использованием спиральных ножей и различных способов их установки.

Сущность изобретения [1] вала деревообрабатывающего станка со спаренными ножами заключается в том, что каждый из ножей имеет две режущих кромки расположенные под разными углами к обрабатываемой поверхности, причем одна выступает над другой. Преимущество такой конструкции ножей заключается в том, что вторая кромка снимает гораздо меньший слой древесины и расположена под более тупым углом к обрабатываемой поверхности чем первая. Таким образом она выполняет роль цикли, позволяющей частично снять

шероховатости, образованные после срезания первым ножом. Недостатком этой конструкции является сложность заточки ножей. Представляется возможным усовершенствовать конструкцию ножей для упрощения и увеличения точности заточки, не изменяя сущности изобретения.

Образование сколов при обработке древесины, имеющей криволинейное расположение слоев и сучки, происходит в результате задира волокон, имеющих разную направленность. Для устранения этого явления используются прижимные приспособления, идущие впереди ножа [2] . Аналогичные устройства используются в станках для получения шпона и зарекомендовали себя с положительной стороны, что позволяет сделать вывод о целесообразности применения такой конструкции в строгальных станках.

Наиболее перспективными разработками с точки зрения снижения энергозатрат на обработку древесины фуговальными станками следует считать применение спиральных ножей или ножевых валов со спиральным расположением вставок. Аналогичные разработки в этом направлении были сделаны в области металлообработки, а именно при использовании фрез со спиральными режущими кромками. В этом случае в резание материала одновременно используется не вся длина кромок, а только

372

Современные техника и технологии 2007

их части, что позволяет значительно снизить удельный расход энергии на резание и уменьшить шероховатость обработки. Однако использование аналогичных фрез в деревообработке весьма проблематично в связи с тем, что при каждой переточке диаметр фрезы будет уменьшаться, поэтому для использования такого принципа обработки древесины используются спиральные ножи [3]. Самой большой проблемой в использовании таких ножей является их точная установка. Как правило

использование спиральных |

ножей дает |

некоторое искривление |

обработанной |

плоскости. Особенно в том случае когда ножи состоят из нескольких элементов. Такой

является |

спиральная ножевая |

головка. |

|

Массивный |

барабан, |

подвергнутый |

|

тщательной шлифовке и балансировке, снабжен 4-сторонними ножевыми вставками из твердого сплава. Вставки расположены в геликоидальных пазах в шахматном порядке, с наложением траекторий резания. Такая головка не только дает высочайшее качество поверхности, но и большую скорость удаления стружки, и низкий уровень шума. Каждая вставка может быть снята в индивидуальном порядке для заточки или замены.

Представляет интерес конструкции ножевых валов в которых ножи устанавливаются в нужное положение путем скручивания составных частей вала и соответственно ножей между ними [4]. Сущность изобретения: спиральный нож в станке закрепляется в пазах посредством клиньев и винтов. Крутящий момент от вала к спиральным ножам передается за счет сил трения, возникающих в конических сопряжениях колец с втулкой и резьбовыми втулками. Пружина обеспечивает торможение втулки. Спиральный нож устанавливается следующим образом: в сторону отводятся крайние кольца, нож вставляется в паз среднего кольца и зажимается клиньями, затем крайние кольца вращаются до тех пор, пока их пазы не совпадают с концами спиральных ножей. После этого кольца перемещают в осевом направлении к спиральному ножу. После попадания ножа в пазы крайних колец производят его крепление. Вращением резьбовых втулок обеспечивают фиксацию колец на валу. Съем спирального ножа производят следующим образом: освобождается крепление ножа в крайних кольцах при отводе последних в сторону от ножа, затем освобождается крепление ножа в среднем кольце с последующим свободным сниманием ножа.

Недостатком спиральных ножей является их небольшая толщина приводящая к вибрации и неустойчивости параметров обработки. При использовании таких ножей представляется целесообразным производить заточку без снятия с вала. Для этого требуется специальное оборудование и может проявляться недостаток описанный выше (уменьшение диаметра).

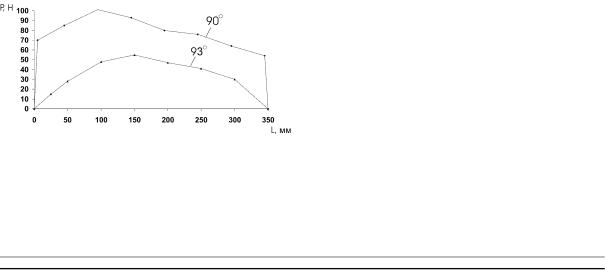

На основании анализа литературы был сделан вывод о перспективности направления снижения энергетических показателей резания путем использования прямых ножей и изменения угла встречи

режущих кромок с волокнами ϕ не 90o , как у

обычных станков (Рис. 1), а больше (Рис. 2). Для проверки этого предположения проведены экспериментальные исследования на фуговальном станке.

Рис. 1

Рис. 2

373

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

Измерения силы сопротивления подаче заготовки производилось специально разработанным и изготовленным динамометрическим устройством, состоящим из корпуса, вала, пружины, рычага и пишущего устройства. Графики зависимости отображались на листе масштабной бумаги. Настройка угла встречи с волокнами осуществлялась путем изменения положения направляющего уголка относительно ножевого вала. Проведенные экспериментальные исследования показали (Рис. 3) существенное влияние величины угла встречи с волокнами на силовые показатели резания, при этом шероховатость поверхности, характеризующая качество обработки практически не изменяется. Согласно экспериментальным данным наиболее предпочтительным при обработке

сухой древесины является угол ϕ = 93o . При

обработке влажной древесины был получен положительный эффект, заключающийся в выявлении текстуры поверхности для использования в декоративных целях.

Рис. 3

Выводы:

1. Разработанные и применяемые ножевые валы со спиральными ножами

требуют дополнительной доработки для получения необходимого результата при обработке плоскостей изделий из дерева.

2.Применение сдвоенных ножей и прижимных устройств могут дать значительное улучшение качества обработанной поверхности.

3.Для устранения недостатков, связанных с использованием спиральных ножей и ножевых валов, более эффективным представляется использование обычных прямых ножей с изменением угла встречи режущих кромок с волокнами за счет

введения такого же угла ϕ1 = 3o между

направлениями векторов скорости резания V и скорости подачи U.

ЛИТЕРАТУРА:

1. Курбатов В.Г. Вал

деревообрабатывающего станка / Патент РФ на изобретение №2075377.

2.Китсуйи Хасегава[JP]

Строгальный станок / Патент РФ на

изобретение №2066272.

3.Любченко В.И. Резание древесины и древесных материалов. - М.: Лесная промышленность, 2002.

4.Большаков М.М. Ножевой вал

деревообрабатывающего станка / Патент РФ на изобретение №2051787.

РАСЧЕТ ТРАВЕРСЫ ДЛЯ ДЛИННОМЕРНЫХ ГРУЗОВ*

Цыремпилова З.В., Егодуров Г.С., Цынгеев Д.Н. Восточно-Сибирский государственный технологический университет,

Россия, Улан-Удэ, ул. Ключевкая40В E-mail: office@esstu.ru

В ОАО <Бурятзолото> грузоподъемными машинами перемещают штучные грузы, подают различные материалы к месту их укладки, производят погрузочно-разгрузочные операции на складах. Подъем длинномерных грузов весом F производят при помощи траверсы, подвешиваемой к крюку крана канатными стропами, которые направлены под углом α к вертикали (рис1а). Требуется определить размеры поперечного сечения

траверсы, обеспечив 6-ти кратный запас по пределу прочности, то есть nu =6 .Траверса изготавливается из трубы с внешним диаметром D (рис 1 ,2) и длинной l. Материал сталь3 по ГОСТ14249-89 с пределом прочности σu . Задачу решаем используя

математическую программу Mathcad[1,2].Он позволяет достаточно просто реализовать вычислительный алгоритм любой сложности. Большой набор встроенных

374

Современные техника и технологии 2007

специализированных функций делает его особенно удобной для расчета конструкций на прочность. Традиционное программирование разводит во времени процесс решения задачи на три независимых этапа: программа пишется, а за тем отлаживается и оптимизируется. В среде Mathcad эти процессы слиты воедино, то есть создание "программы" идет параллельно с ее отладкой.

Рис.1. Расчетная схема траверсы

Исходные данные будем вводить с российскими размерностями. Но предварительно, встроенные в MathCAD размерности, будем менять с английского названия на российские, записав:

N = |

1 |

|

F |

|

solve, N → 50000000000000000002 F(α) |

||||||||||||||

|

cos(α) |

||||||||||||||||||

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Следовательно, |

|

допускаемая |

|

продольная |

|||||||||||||||

сжимающая сила траверсы равна. |

|||||||||||||||||||

|

|

N = |

1 |

F |

|

тоесть |

N adm := |

1 |

F |

||||||||||

|

|

|

|

|

|||||||||||||||

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

||

Геометрические |

|

|

|

|

|

характеристики |

|||||||||||||

заданного |

|

|

|

поперечного |

|

|

|

|

сечения |

||||||||||

(рис.1,с),выраженные через диаметр <D>, |

|||||||||||||||||||

имеют вид [3]: |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Площадь поперечного сечения трубы |

|||||||||||||||||||

|

|

|

|

|

A = |

πD 2 |

− |

πD3 (0,9 D) 2 |

|||||||||||

|

|

|

|

|

|

4 |

|

|

|

4 |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Внешний диаметр трубы равен |

|||||||||||||||||||

|

|

|

|

|

|

|

|

D = |

|

|

A |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

0.148 |

|

|

|

|

|

|

|||||

Осевой момент инерции |

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

πD |

4 |

|

|

0.9 D |

|

4 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

I x = |

|

|

|

− |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

64 |

|

|

|

D |

|

|

|

||||

Радиус инерции ix = IAx . Необходимый

размер сечения подбираем из условия устойчивости методом последовательных приближений [3].

σ = NAadm ≤ φ σ adm.c

м:=m, H:=N, kH:=103N Па:=Ра, МПа:=106*Ра, MM:=10-3m 0:=deg α := 45o F:=30kH μ :=1 l:=3м.

Материал - Cт3:

σ ус := 240МПа σ pr := 210МПа σи := 400МПа

Е:=2*105МПа nИ:=6

σ adm.c := σи − допускаемое напряжение nи

Вес поднимаемого груза поровну распределяется между точками подвеса к траверсе, вызывая растяжение наклонных канатов и сжатие самой траверсы. Таким образом, траверса работает на устойчивость и выполняет роль распорки, предохраняющей груз от возможного деформирования по горизонтали при наклонных канатах. Усилие в траверсе N найдено из условии равновесия узла (см.рис 1,b). а:=а F:=F

∑ F |

=0N |

k |

cos(α)− |

F |

=0solve, N |

k |

→ |

1 |

|

F |

|

|

|

|

|

||||||||

γ |

|

2 |

|

2 |

|

cos(α) |

|||||

|

|

|

|

|

|

||||||

∑ F z = 0 N k sin α − N = 0solve, N |

→ N k sin(α) |

||||||||||

|

sin(α) := 0.707, co(α) := 0.707 |

|

|

|

|||||||

Первое приближение. Сначала площадь поперечного сечения определяем из расчета на простое сжатие (из условия прочности), то есть приняв

φ1 :=1 ; σ = NAadm ≤ σ adm.c φ1 ;

|

|

|

A := |

|

|

|

N adm |

|

|

|

; |

D := |

|

|

|

A |

; |

|

|

||||

|

|

|

|

|

|

σ |

adm.c |

φ |

|

|

|

0.148 |

|

|

|

||||||||

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

πD 4 |

|

|

|

0.9 D 4 |

|

ix := |

|

|

|

I x |

|

|

μ l |

|

||||||||

I x := |

|

|

|

1 |

− |

|

|

|

|

|

; |

|

|

|

; |

λ1 := |

|

; |

|||||

|

64 |

D |

|

|

|

|

|

|

ix |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

A |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Используя |

встроенную функцию linterp |

||||||||||||||||||||||

( vλ, vφ, λ1 ) |

|

|

φ1 = 0.126 |

|

Далее |

определяем |

|||||||||||||||||

допускаемую |

|

|

нагрузку |

|

из |

|

|

условия |

|||||||||||||||

устойчивости |

|

|

|

|

|

|

|

|

N adm.1 := φ1 σ adm.c A |

||||||||||||||

N adm.1 |

=1.884kH |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Поскольку |

|

N adm.1 < N adm , то |

размер |

<D> |

|||||||||||||||||||

надо увеличить. Дальнейшие повторяющиеся вычисления запрограммируем, используя оператор цикла с предусловием While [1,2]. Сначала составляем два вектора данных: вектор νφ коэффициентов снижения

допускаемого напряжения на сжатие [3] и вектор νλ значений гибкости стержня, используя ранжированную переменную i [2]. Системной переменной ORIGIN – номер

375

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

начального индекса элементов вектора (по |

|

|

умолчанию она равна нулю) |

присваиваем |

N adm.2 := φ0 σ adm.c A N adm.2 =14.68кН |

единицу: ORIGIN ≡1 i≡ 1…22 νλi |

≡ i 10 |

|

νφ ≡ (0.987 0.962 0.931 0.894 0.852 0.805 0754

0.686 0.612 0.542 0.478 0.419 0.364 0.315

0.276 0.244 0.218 0.196 0.177 0.161 0.147

0.135)

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

|

|

|

|

|

|

|

|

|

1 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

|

|

|

|

|

|

|

|

|

|

|

νλT =

D(φ0 ) :=

while

φ1 ← φ0

A ← |

|

Nadm |

|

|

|

|

|

|

|

||||

φ |

σ |

adm.c |

|

|

|

|

|||||||

|

|

1 |

|

|

|

|

|

|

|

||||

D ← |

|

|

A |

|

|

|

|

|

|

|

|||

|

0.148 |

|

|

0.9 D 4 |

|

||||||||

I x ← |

π |

D4 |

|

|

|||||||||

|

|

|

|

|

1 |

− |

|

|

|

||||

|

64 |

|

D |

||||||||||

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ix ← |

|

I x |

|

|

|

|

|

|

|

|

|

||

|

A |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|||

λ ← |

|

μ l |

|

|

|

|

|

|

|

|

|

||

|

ix |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

||||

φ11 ← l int erp(νλ,νφ, λ) |

|

|

|||||||||||

D1 ← D

(break ) if (φ11 −φ1 ) 100% ≤ 5%

φ11

φ0 ← φ0 +φ11

2

D

|

|

D(0.5) = 0.066м D := 0.066м |

|

|

|

||||||||||

A := |

πD 2 |

|

π(0.9 D)2 |

I x |

|

|

πD 4 |

|

|

0.9D 4 |

|

||||

|

− |

|

|

|

|

:= |

|

1 |

− |

|

|

|

|||

4 |

|

|

4 |

|

64 |

D |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ix := |

|

|

I x |

λ2 |

:= |

μ l |

λ2 |

=135.144 |

|

|

||||

|

|

|

A |

ix |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

:= |

|

N adm − N adm.2 |

|

100% |

= 2.123% |

|

|

N adm |

|||||

|

|

|

|

|||

|

λlim := |

π 2 E |

λlim = 96.952 |

|||

|

σ pr |

|||||

|

|

|

|

|

||

Поскольку λ2 > λlim , то критическую силу определяем по формуле Эйлера

Ncr := |

π 2 |

E I x |

Ncr = 70.253кН |

|

(μ l)2 |

||||

|

|

|||

Коэффициент запаса устойчивости

ncr := |

Ncr |

ncr = 4.684 |

|

N adm |

|||

|

|

Для обеспечения требуемого условия прочности округляем полученные размеры поперечного сечения трубы до

|

D := 70мм |

|

d := 0.9D ,Тогда |

|

||||||

I x := |

π D 4 |

|

|

0.9 D 4 |

|

Ncr := |

π 2 |

E I x |

||

|

1 |

− |

|

|

|

|

|

|||

64 |

D |

(μ l)2 |

||||||||

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

ncr := |

Ncr |

ncr = 5.926 |

|

N adm |

|||

|

|

Таким образом, расчеты, выполненные нами в среде Mathcad, показывают, что при коэффициенте запаса по пределу прочности nи = 6 и при грузоподъемности F=30кН

поперечное сечение траверсы должно быть не менее D=70мм и d=64мм.

При помощи встроенной функции linterp ( νλ,νφ, λ2 ) - аппроксимирующей данные

векторов νλ и νφ линейной зависимостью, находим значение φ0 , где νφ -вектор действительных данных аргумента; νφ -

вектор действительных данных значении того же размера; λ2 -значение аргумента, при

котором вычисляется интерполирующая функция.

φ0 := l int erp(νλ,νφ, λ2 ) φ0 =0,339

Допускаемая нагрузка

ЛИТЕРАТУРА:

1.Очков В.Ф. Mathcad 12 для студентов и инженеров.- СПб.: БХВ - Петербург, 2005 - 464с.

2.Кирьянов Д.В. Самоучитель Mathcad 13. - СПб.: БХВ - Петербург, 2006. - 528 с. 3.ФеодосьевВ.И.Сопротивление материалов.

-М.: Наука, 1986. - 512 с.

*Работа поддержана программой «Развитие научного потенциала высшей школы(20062008годы)» № РНП 2.1.2.8630.

376

Современные техника и технологии 2007

НОВЫЙ ПОДХОД К ОЦЕНКЕ ПРОЧНОСТИ МАТЕРИАЛОВ ПО КРИТЕРИЯМ МЕХАНИКИ РАЗРУШЕНИЯ ПРИ СЛОЖНОМ СОПРОТИВЛЕНИИ

Цырфа А.А., Полянский А.А., Соляник А.С.

Томский политехнический университет, Россия, г. Томск, пр. Ленина, 30 e-mail: tzitfa@sibmail.com

В науке о прочности материалов одним из сложных, и до конца не решенным остается вопрос оценки прочности материалов при сложном сопротивлении (сложном напряженном состоянии). Выходом из этого затруднения является оценка прочности по теориям (гипотезам) прочности. Наибольшее распространение в инженерной расчетной практике получили теории: наибольших линейных деформаций; теория наибольших касательных напряжений ( к ней близка теория мора); энергетическая теория наибольшей потенциальной энергии деформации. Эти теории удовлетворительно оценивают прочность при условии выполнения гипотез сопротивлении материалов (гипотеза прочности, однородности, изотропности материалов).

Современное машиностроение в настоящее время требует оценки прочности изделий, в которых не выполняются эти гипотезы. Так крупногабаритные изделия, имеющие сварные швы (рулонированные сосуды высокого давления, толстостенные трубы, корпусные детали и.т.п.), практически не удается изготовить без дефектов, а также

оно могут |

появиться |

в процессе |

||

эксплуатации. |

Оценка |

прочности |

и |

|

долговечности |

их |

по |

критериям |

|

сопротивления |

материалов |

некорректно, |

||

поэтому, начиная с Гриффится [11] ученные стали разрабатывать критерии с позиции механики разрушения [1,2,9,12].

Предложен ряд критериев, которые в той или иной степени достоверно оценивают прочность тел с трещиной при простых схемах деформации - нормальный отрыв, продольный и поперечный сдвиг у берегов трещины(рис.1).

Рис.1 схема перемещений в зоне трещины К таким критериям, при хрупком

разрушении, можно отнести критический коэффициент интенсивности напряжений К1С,

К11С, К111С, (вязкость разрушения), деформационные критерии – критическое

раскрытие трещины δ1С при квазиупругом и вязком разрушении; критерий Макклинтока Ф.А. и Холла У.Дж.- величина придельной деформации у вершины трещины в локализованной области сравнимой с величиной зерна металла; размер пластической области у вершины трещины; её геометрические параметры; критическая длина трещины и др.