- •к.т.н., начальник отдела ОНИР СиМУ ЭЛТИ, сопредседатель секции №1

- •д.т.н., профессор, зав. каф. фмпк эфф, председатель секции № 9

- •СЕКЦИЯ 1. ЭЛЕКТРОЭНЕРГЕТИКА

- •АВТОМАТИЗАЦИЯ РАСЧЕТА СТРУКТУРНОЙ НАДЕЖНОСТИ ЭЛЕКТРИЧЕСКИХ СХЕМ

- •ОСОБЕННОСТИ МОДЕЛИРОВАНИЯ ЭЛЕКТРИЧЕСКОГОПОЛЯ В МОРСКОЙ ВОДЕ

- •КАБЕЛЬ ДЛЯ ЭЛЕКТРОПИТАНИЯ ГЕНЕРАТОРОВ НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ

- •Колпаков В.А., Паранин В.Д., Мокеев Д.А………………...86

- •СПОСОБЫ СЕЛЕКЦИИ КОРОТКИХ ЗАМЫКАНИЙ НА ЛИНИЯХ ЭЛЕКТРОПЕРЕДАЧИ

- •СЕКЦИЯ 2. ПРИБОРОСТРОЕНИЕ

- •ИСПОЛЬЗОВАНИЕ КОМПЬЮТЕРНОГО МОДЕЛИРОВАНИЯ ПРИ ИССЛЕДОВАНИИ СПОСОБА КОМПЕНСАЦИИ ДЕЙСТВИЯ ВИБРАЦИИ НА ГИРОМАЯТНИК

- •РАЗРАБОТКА И ИССЛЕДОВАНИЕ МИКРОМЕХАНИЧЕСКОГО ГИРОСКОПА

- •НОРМИРОВАНИЕ ШИХТОВЫХ МАТЕРИАЛОВ ДЛЯ ПРОИЗВОДСТВА ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ

- •ИНВЕРТОРНЫЙ ИСТОЧНИК ПИТАНИЯ ДЛЯ СВАРКИ МОДУЛИРОВАННЫМ ТОКОМ

- •ИССЛЕДОВАНИЕ ВЛИЯНИЯ ОТКЛОНЕНИЯ КОРПУСА НА ЦИКЛ РАБОТЫ ПНЕВМОГИДРАВЛИЧЕСКОГО УДАРНОГО МЕХАНИЗМА

- •ДИНАМИЧЕСКИЕ ПРОЦЕССЫ В БУРОВОЙ КОЛОННЕ ПРИ ВРАЩАТЕЛЬНО-УДАРНОМ БУРЕНИИ СКВАЖИН МАЛЫХ ДИАМЕТРОВ

- •СЕКЦИЯ 4. ЭЛЕКТРОМЕХАНИКА

- •ВЛИЯНИЕ ДЛИНЫ АСИНХРОННОГО ДВИГАТЕЛЯ НА ЭФФЕКТИВНОСТЬ КРЕПЛЕНИЯ

- •РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ ХАРАКТЕРИСТИК СИНХРОННОГО ГИБРИДНОГО ДВИГАТЕЛЯ

- •РАЗРАБОТКА ЭЛЕКТРОМЕХАНИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ С АКТИВНЫМ И РЕАКТИВНЫМ ДИСКАМИ В МАГНИТНОЙ СИСТЕМЕ

- •ПРОГРАММА ВЫЯВЛЕНИЯ ФАКТОРОВ РИСКА РАКА МОЛОЧНОЙ ЖЕЛЕЗЫ С ИСПОЛЬЗОВАНИЕМ МЕТОДА МЕТА-АНАЛИЗА

- •ИССЛЕДОВАНИЕ ВОЗМОЖНОСТИ ИСПОЛЬЗОВАНИЯ МЕТОДА ФОТОМЕТРИРОВАНИЯ КАПЕЛЬНЫХ ПРОБ ДЛЯ ОЦЕНКИ АГРЕГАЦИОННЫХ СВОЙСТВ КЛЕТОК КРОВИ

- •ИСПОЛЬЗОВАНИЕ МИКРОВОЛНОВОЙ РАДИОТЕРМОМЕТРИИ В ДИАГНОСТИКЕ РАКА МОЛОЧНОЙ ЖЕЛЕЗЫ

- •УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ ГИДРОДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК КЛАПАННЫХ ЗАМЕНИТЕЛЕЙ, КАК ПОКАЗАТЕЛЕЙ КАЧЕСТВА И ПРИГОДНОСТИ ДЛЯ КАРДИОХИРУРГИИ

- •Введение

- •ЭКОНОМИЧНЫЙ И ЭКОНОМНЫЙ УМЗЧ 2×200Вт С БЛОКОМ ПИТАНИЯ

- •Мариненко А.В.

- •Благодарности

- •Компонента

- •МЕТОДИКА ОБРАБОТКИ КАРТИН ИНТЕРФЕРЕНЦИОННЫХ ПОЛОС

- •ЛИТЕРАТУРА:

- •Описание процесса моделирования

- •Вывод

- •Благодарности

- •ИСПОЛЬЗОВАНИЕ КОМПЬЮТЕРНОГО МОДЕЛИРОВАНИЯ ПРИ ИССЛЕДОВАНИИ СПОСОБА КОМПЕНСАЦИИ ДЕЙСТВИЯ ВИБРАЦИИ

- •НА ГИРОМАЯТНИК

- •Перспективы

- •Экспериментальная часть

- •Заключение

- •Рисунок 3. Результаты моделирования работы системы

- •ЛИТЕРАТУРА:

- •СКОРОСТНОЙ ЭФФЕКТ В ВИХРЕТОКОВОМ КОНТРОЛЕ

- •Введение

- •Благодарности

- •ЛИТЕРАТУРА:

- •E-mail: yuyug@npi.tpu.ru

- •Наименование параметра

- •Полоса

- •частот, Гц

- •Результаты и обсуждение

- •ЛИТЕРАТУРА:

- •ЛИТЕРАТУРА:

- •Тогда энергия, переданная упругому элементу, согласно (2) будет равна:

- •ПРОБЛЕМА ИССЛЕДОВАНИЯ ТРЕХЗВЕННЫХ МЕХАНИЗМОВ

- •ЛИТЕРАТУРА:

- •420066, г. Казань, Красносельская ул., 51

- •E-mail: BakirovAR@rambler.ru

- •420066, г. Казань, Красносельская ул., 51

- •E-mail: BakirovAR@rambler.ru

- •Введение

- •Выводы

- •Выводы

- •ОПТИМИЗАЦИЯ РЕЖИМОВ ЭКСПЛУАТАЦИИ УСТАНОВОК ТИПА УЭЦН С ПЧ

- •ЦИФРОВАЯ ЛАБОРАТОРИЯ ЭЛЕКТРОМЕХАНИКА

- •ЭЛЕКТРОМАГНИТНЫЙ МОМЕНТ В ИНДУКЦИОННЫХ ДВИГАТЕЛЯХ

- •Материал и методы исследования

- •Заключение и некоторые перспективы

- •ЛИТЕРАТУРА:

Современные техника и технологии 2007

По результатам расчетов была получена следующая зависимость Т=f(t):

Рис. 6. Общий вид зависимости Т=f(t).

Максимальное значение превышения температуры составило 950С.

Выводы

По данным изготовителя двигателя, ОАО СИБЭЛЕКТРОМОТОР, превышение температуры обмотки статора для повторно-

кратковременного режима работы составляет 1050С. Расхождения экспериментальных данных с расчётными составляет 9,5%, что удовлетворительно для теплового расчёта в по- вторно-кратковременном режиме. Методика решения, представленная в MathLab, через представление двигателя через единое тело нагрева, вносит очень большие упрощения, т.к. обмотка всегда является наиболее нагретым телом, нежели сталь или корпус, особенно при нестационарных режимах. Поэтому данный метод применим только для теплового расчета продолжительного режима работы, или такого режима, при котором установившаяся часть процесса имеет длительность не менее 30 мин.

ЛИТЕРАТУРА:

1.Синчук О.Н., Михайлов С.Л. Тепловая модель кранового АД для диагностирования и настройки // ЭЛЕКТРОТЕХНИКА. 2003. №3.

2.Герман-Галкин С.Г. Компьютерное моделирование полупроводниковых систем в MATHLAB 6.0: Учебное пособие. – СПб:КОРОНА принт, 2001. – 320 с., ил.

ВОЗМУЩАЮЩИЕ МОМЕНТЫ, ГЕНЕРИРУЕМЫЕ ПОДШИПНИКОВОЙ ОПОРОЙ РОТОРНОЙ СИСТЕМЫ ЭЛЕКТРОДВИГАТЕЛЯ-МАХОВИКА

Васильцов А.А., Гладышев Г.Н.

ФГУП «Научно-производственный центр «Полюс», г. Томск, пл. Кирова, 2 polus@online.tomsk.net

Для |

ориентации и |

стабилизации малых |

дисбаланса ротора-маховика е, угловой ско- |

|||

космических |

аппаратов |

(КА) широко приме- |

рости вращения ротора-маховика. |

|||

няются электродвигатели-маховики (рис. 1), |

|

|||||

создающие |

за |

счет реверсного вращения |

|

|||

(торможения) ротора-маховика управляющий |

|

|||||

момент |

Му , |

который |

рассчитывается |

по |

|

|

формуле |

|

|

|

|

|

|

|

Му = Мэ + Мс ± ДМв(g,к,е,щ) , |

|

|

|||

где |

Мэ |

– |

активный электромагнитный |

|

||

момент; |

Мс |

– номинальный момент сопро- |

|

|||

тивления |

вращению |

ротора-маховика; |

|

|||

Мв(g, к,e,щ) |

– возмущающий момент, |

яв- |

|

|||

ляющийся в первом приближении функцией класса точности подшипника g, схемы и геометрических факторов конструкции опоры к,

403

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

3 |

|

|

|

|

|

4 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

2 |

6 |

|

|

1 |

|

1 – подшипниковая опора; 2 – электродвигатель; 3 – корпус; 4 – ротор-маховик;5 – разъем; 6 – датчик положения ротора

Рис. 1. Электродвигатель-маховик

Нестабильность Мв(g, к,e,щ) вызывает колебания Му и приводит к неточности ори-

ентации КА. Это особенно негативно сказывается на управлении малыми аппаратами. Поэтому необходимо выявлять составляющие Мв для их частичной или полной ней-

трализации.

Рассмотрим возмущающие моменты, генерируемые подшипниковой опорой.

Основным источником возмущений, определяющих вибрацию подшипника, являются технологические погрешности изготовления и сборки, ударные силы, зависящие от зазоров, неуравновешенность вращающихся элементов и силы сопротивления.

Возмущающие моменты можно разделить на две группы: возникающие в самом шарикоподшипнике и порождаемые конструкцией опоры. Моменты первой группы обусловлены уровнем технологического процесса. Вследствие колебательных процессов в станках, вибраций режущего инструмента и других причин поверхности дорожек качения колец, шариков, а также наружные и внутренние поверхности посадочных мест шарикоподшипников имеют неправильную геометрическую форму, размеры элементов сепараторов отличаются от номинальных. Значение и характер отклонения размеров колец, шариков и сепараторов зависят от класса точности их изготовления.

Снизить влияние этой составляющей возможно только за счет применения более прецизионных подшипников (4 и 2 класса точности) и путем дополнительного отбора, ограничивая их амплитудно-частотные характеристики.

Варьируя технические решения конструкции подшипниковой опоры и оптимизируя их, удается воздействовать на возмущающие моменты второй группы. Это воздействие во многом реализуется посадкой колец подшипника на вал и в корпус. На выбор посадки влияет множество факторов: вид нагружения колец, точность изделия, тип и размеры подшипника, способ регулирования внутренних зазоров, значение и характер нагрузки, быстроходность подшипников, режим работы, температурные условия эксплуатации, прочность элементов подшипников, условия монтажа и т.д. Например, для получения минимальных вибраций, моментов трения и внутренних температур необходимо, чтобы оптимальный угловой перекос подшипниковых колец был в пределах 2÷2,5′. А минимальная вибрация подшипника обеспечивается при угловом перекосе, равном отношению поса-

дочного зазора δ наружного кольца к ширине подшипника В: в = Вд . Исходя из этого, при

в = 0º02′=0,0006 рад и В=5 мм посадка на-

ружного кольца в корпус должна осуществляться с зазором не более 3 мкм.

Повысить жесткость подшипниковой опоры, улучшить её вибрационные характеристики, уменьшить динамическую неуравновешенность ротора-маховика удается нагружением опоры начальной осевой силой (осевой преднатяг). Такой преднатяг, устраняющий осевые зазоры в опоре и включающий в работу практически все тела качения, улучшает вибродинамическое состояние подшипника, снижает момент трения в опоре и, следовательно, уменьшает Мв .

Радиальная и осевая нагрузка по-разному влияют на динамические процессы в шарикоподшипниках. С увеличением осевой нагрузки (при постоянной радиальной) шум и вибрация подшипников уменьшаются, а с увеличением радиальной (при постоянной осевой) – увеличиваются. Это связано с тем, что при возрастании осевой нагрузки шарики и связующие кольца деформируются, в контакте с кольцами находится большое количество шариков и технологические погрешности беговых дорожек оказывают меньшее влияние на виброакустические процессы.

В настоящее время из-за многофакторности причин возникновения возмущающих моментов в опоре отсутствует инженерная методика аналитического определения Мв на

стадии разработки двигателя-маховика. Поэтому необходимо их экспериментальное определение на специальных стендах. Один из таких стендов создан на ФГУП “НПЦ “Полюс”. Он позволяет определять значения генери-

404

Современные техника и технологии 2007

руемых электродвигателем-маховиком возмущающих моментов относительно трех координатных осей в динамическом режиме.

Обеспечить допустимые для двигателеймаховиков значения Мв можно по следую-

щему алгоритму (рис. 2).

Рис. 2. Алгоритм достижения допустимых значений Мв

В случае несоответствия полученных экспериментальным путем амплитудночастотных характеристик Мв заданному до-

пуску осуществляется идентификация источников и причин возникновения возмущающих моментов, по результатам которой проводится целенаправленная корректировка конструкции узла. Затем действия по алгоритму рис. 2 повторяются.

При накоплении достаточных экспериментальных данных и выявлении зависимостей между составляющими Мв и параметрами

конструкции узла возможно создание математической модели возникающих возмущений, по результатам исследования которой можно будет существенно снизить величину Мв .

Рассмотренный алгоритм применим для выявления и уменьшения возмущающих моментов, генерируемых другими узлами элек- тродвигателя-маховика.

МОДЕЛИРОВАНИЕ ЭЛЕКТРОМЕХАНИЧЕСКИХ ПРОЦЕССОВ В ТЯГОВОМ ЭЛЕКТРОПРИВОДЕ ШАХТНОГО ЭЛЕКТРОВОЗА

Вильнин А.Д.

Томский политехнический университет, Россия, г.Томск, пр. Ленина, 30

E-mail: va771@mail.ru

В данной статье рассматривается струк- |

сравнительный анализ новых вариантов сис- |

тура модели тягового электропривода элек- |

темы управления. |

тровоза К-14 выполненной в пакете Simulink. |

Сцепной вес электровоза К-14 равен 14 |

В модели учтено наличие фрикционного кон- |

тон. Питание производится от контактной се- |

такта между колесом и рельсом. Модель ори- |

ти постоянного тока 250В. Количество осей – |

ентирована на исследование электромехани- |

2. Колесные пары приводятся в движение |

ческих процессов для проектирования систе- |

двумя электродвигателями постоянного тока |

мы управления тяговыми электродвигателя- |

последовательного возбуждения ДК-812. |

ми. Данная работа проводится в рамках НИ- |

Масса состава около 120 тон. |

ОКР по модернизации системы управления |

Штатная схема управления реализована |

тяговыми электродвигателями контактных |

на основе контактной аппаратуры, приводи- |

шахтных электровозов серии К-14. |

мой в действие машинистом электровоза. |

Задачей моделирования является анализ |

Для ограничения тока в режимах пуска и тор- |

особенностей работы штатной схемы управ- |

можения тяговых двигателей применяется |

ления и выявление ее недостатков, а также |

многосекционный реостат в комбинации с по- |

405

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

следовательным или параллельным включением двигателей.

Двигатели последовательного возбуждения описываются следующими уравнениями

/1/

u = iЯr + L |

diЯ |

+ E, |

|

|

|

||

|

dt |

|

|

E = Φ(iЯ )ω |

(1) |

||

M = Φ(iЯ )iЯ, |

|

||

где u - напряжение двигателя, В; r - полное активное сопротивление двигателя, Ом; L - полная индуктивность двигателя, Гн; iЯ -

ток якоря двигателя, А; E - противо-э.д.с., В; Φ - магнитный поток возбуждения двигателя, Вб; ω - угловая скорость двигателя, рад/с.

Так как в реальных электрических машинах имеет место эффект насыщения магнит-

ных цепей, зависимость Φ(iЯ ) не является

линейной. Явный вид зависимости был установлен экспериментально.

Сила тяги FК на колесе электровоза об-

разующаяся в результате действия вращающего момента тягового двигателя и силы сце-

пления колеса с рельсом FСЦ |

определяется |

||||

уравнением (с учетом числа осей) /2/ |

|||||

F |

= F |

=ψ P =ψ |

mg |

, |

(2) |

|

|||||

К |

СЦ |

2 |

|

|

|

|

|

|

|

||

где ψ - коэффициент сцепления колеса с

рельсом; P - нагрузка от оси на рельс, Н; m - масса состава, кг; g - ускорение свободного падения, м/с2.

Описать работу фрикционного контакта «колесо-рельс» можно с помощью следующей формулы

F |

=ψ P, при |

kM |

|

>ψ P |

|

||||

|

R |

|

|||||||

|

КП |

|

|

|

|

, |

(3) |

||

|

|

|

kM |

|

|

kM |

|||

F |

= |

, при |

|

<ψ P |

|

||||

|

|

|

|

||||||

|

КП |

|

R |

|

R |

|

|

|

|

|

|

|

|

|

|

|

|||

где k - передаточное число редуктора; FКП - сила тяги колесной пары.

Суммарное тяговое усилие от колесных пар прикладывается к массе всего состава и приводит его в движение /3/

F |

+ F |

− F = |

1 |

|

dV |

(4) |

|

|

|

|

|

||||

КП1 |

КП2 |

С |

mС |

|

dt |

|

|

|

|

|

|

|

|||

где FКП1 , |

FКП2 - |

сила тяги колесных пар; |

|||||

FС - сила сопротивления; mС |

- масса состава; |

||||||

V - скорость состава. |

|

|

|

|

|||

При буксовании часть энергии двигателя уходит на раскручивание колесной пары, при этом ее линейная скорость вращения превышает линейную скорость электровоза. Буксование прекращается, когда усилие, создаваемое колесной парой, становится меньше

ψ P . Динамику процесса буксования колесной

пары можно описать следующей системой уравнений:

|

|

(FКП −ψ P)R = KВТωКП + |

|

|||||||||

|

|

|

dωКП |

|

|

|

kM |

|

||||

|

|

|

|

|

|

|

||||||

|

|

+JКП |

|

, при |

|

|

>ψ P |

(5) |

||||

|

dt |

R |

||||||||||

|

|

|

|

|

|

dωКП |

|

|

|

kM |

|

|

0 |

= K |

ω |

+ J |

КП |

|

, при |

<ψ P |

|

||||

|

|

|

|

|||||||||

|

|

ВТ КП |

|

|

dt |

|

|

|

R |

|

||

|

|

|

|

|

|

|

|

|

|

|||

где R - радиус колеса; KВТ - коэффициент вязкого трения, (Н м с)/рад; ωКП - скорость скольжения колесной пары, рад/с; JКП -

момент инерции колесной пары, кг м2. Скорость вращения каждого двигателя

будет зависеть от линейной скорости движения электровоза и скоростью скольжения со-

ответствующей колесной пары |

|

||

V |

+ωКП = k−1ω |

(6) |

|

|

R |

||

|

|

|

|

где ω - скорость вращения вала тягового двигателя, рад/с.

В процессе буксования с ростом скорости скольжения колес, происходит снижение коэффициента сцепления ψ , т.е. ψ =ψ (ωКП ) . В

простейшем случае данная зависимость имеет вид

ψ =ψ0 −αωКП |

(7) |

где α - коэффициент, учитывающие спад коэффициента сцепления с ростом скорости скольжения, с/рад.

Модель тягового электропривода состоит из блоков 2-х типов.

Блоки первого типа (рис. 1, №1 и №2) моделируют электромагнитные процессы в двигателях постоянного тока последовательного возбуждения в соответствии с уравнениями

(1). Реализованы средами библиотеки Power System Blockset пакета Simulink. Функция

Φ(iЯ ) реализована при помощи блока интер-

поляции на основе таблицы экспериментальных значений.

Рис. 1. Блок-схема модели тягового электропривода

406

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

Рис. 2. Структурная схема модели механической части тягового электропривода

Блок второго типа (рис. 1, №3) предна- |

ЛИТЕРАТУРА: |

|

|

значен для моделирования работы механи- |

1. Справочник по автоматизированному |

||

ческой части тягового электропривода. Внут- |

электроприводу / Под ред. В.А. Елисеева и |

||

ренняя структура данного блока, реализован- |

А.В. Шиняковского – М.: Энергоатомиздат, |

||

ная на основе уравнений (2)-(7), приведена на |

1983. – 616 с. |

|

|

рис. 2. Элементы 3 и 14 – это ограничители |

2. П.И. Гордиенко Новое представление |

||

сигнала, причем верхний уровень ограниче- |

об образовании силы тяги и коэффициенте |

||

ния регулируется внешним сигналом. |

сцепления |

электроподвижного |

состава. |

В настоящее время с помощью данной |

[Электронный ресурс]: Научно-технический |

||

модели проводятся исследования различных |

журнал «Железные дороги мира» |

/ ОАО |

|

систем управления тяговым электроприводом |

«Российские железные дороги» – Электрон. |

||

электровоза К-14. Одной из задач исследова- |

журн. – М., 1999. – Режим доступа: |

||

ния является оценка возможности системы |

http://www.css-mps.ru/zdm/04-1999/9035.htm. |

||

управления тяговым электроприводом исклю- |

3. О моделировании переходных процес- |

||

чить потерю тяги электровозом вследствие |

сов при боксовании электровоза с вентиль- |

||

буксования. |

ными тяговыми двигателями / А.А. Зарифьян, |

||

|

П.Г. Колпахчьян, А.Г. Никитенко, Б.И. Хоменко |

||

// Изв. вузов. Электромеханика. – 1994. №6. –

с. 32-38.

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

ЭЛЕКТРОПРИВОД ЛАБОРАТОРНОГО СТЕНДА ДЛЯ ИЗУЧЕНИЯ ШИРОТНОИМПУЛЬСНОГО РЕГУЛИРОВАНИЯ СКОРОСТИ ДПТ

М.Ю. Ворончихин, С.Г. Прекин, И.В. Жолудев Томский политехнический университет

E-mail: kobraztsov@mail.ru

В настоящее время резко возросли тре- |

только в станкостроении, роботизированных |

||||||||||

бования к образовательной и профессио- |

отраслях, но и в бытовой технике, медицин- |

||||||||||

нальной подготовке специалистов. Поэтому |

ской технике, автомобилестроении. Причина |

||||||||||

появилась необходимость создания лабора- |

широкого |

использования |

электроприводов |

||||||||

торного стенда для изучения систем им- |

объясняется многими факторами. Во-первых, |

||||||||||

пульсного регулирования |

с использованием |

применение алгоритмов, запрограммирован- |

|||||||||

современных цифровых систем |

управления |

ных на конкретные операции, позволяет зна- |

|||||||||

на микроконтроллерах. |

|

|

|

чительно повысить производительность ко- |

|||||||

В ходе выполнения лабораторных работ |

нечных устройств. Во-вторых, гибкость, дос- |

||||||||||

студенты должны закрепить на практике тео- |

тигаемая посредством изменения программы |

||||||||||

ретический материал. Для более успешного |

управления либо сменой датчиков. В-третьих, |

||||||||||

изучения ряда курсов необходимо разрабо- |

качество управления объектом улучшается, |

||||||||||

тать |

лабораторные работы, которые способ- |

т.к. современные контроллеры позволяют |

|||||||||

ствуют получению практических навыков ра- |

реализовывать такие алгоритмы управления, |

||||||||||

боты с микроконтроллерами, управляющими |

как фаззи-логика, скользящие режимы. Точ- |

||||||||||

двигателями постоянного тока. При этом |

ность и диапазон регулирования приводом |

||||||||||

должны изучаться их основные характеристи- |

повышается. |

|

|

|

|

||||||

ки, режимы работы и способы импульсного |

Сфера применения электрического при- |

||||||||||

регулирования частоты вращения ДПТ. |

|

вода в промышленности, на транспорте и в |

|||||||||

В данной работе представлен проект и |

быту постоянно расширяется. В настоящее |

||||||||||

первые результаты по разработке лабора- |

время уже более 60 % всей вырабатываемой |

||||||||||

торного стенда для изучения импульсного |

в мире электрической энергии потребляется |

||||||||||

регулирования ДПТ, в котором используется |

электрическими двигателями. Следователь- |

||||||||||

цифровая система управления электропри- |

но, эффективность энергосберегающих тех- |

||||||||||

водом. Систему управления планируется по- |

нологий в значительной мере определяется |

||||||||||

строить на основе микроконтроллера класса |

эффективностью электропривода. Разработ- |

||||||||||

«Motor Control» семейства ТМS320 фирмы |

ка высокопроизводительных, компактных и |

||||||||||

«Texas Instruments». Несмотря на то, что |

экономичных систем привода является при- |

||||||||||

стоимость |

специализированных |

микрокон- |

оритетным направлением развития совре- |

||||||||

троллеров для систем управления двигате- |

менной техники. |

|

|

|

|

||||||

лями постоянно снижается, их использование |

Последнее десятилетие |

уходящего |

века |

||||||||

является экономически оправданным. |

|

ознаменовалось значительными |

успехами |

||||||||

В связи с развитием полупроводниковой |

силовой электроники — было освоено про- |

||||||||||

техники все шире применяется импульсное |

мышленное производство биполярных тран- |

||||||||||

управление |

исполнительным |

двигателем. |

зисторов с изолированным затвором (IGBT), |

||||||||

Суть его заключается в том, что частоту вра- |

силовых модулей на их основе (стойки и це- |

||||||||||

щения двигателя регулируют не величиной |

лые инверторы), а также силовых интеллек- |

||||||||||

постоянно подводимого напряжения, а дли- |

туальных модулей (IPM) со встроенными |

||||||||||

тельностью питания двигателя номинальным |

средствами защиты ключей и интерфейсами |

||||||||||

напряжением. Основное преимущество им- |

для непосредственного подключения к мик- |

||||||||||

пульсного управления заключается в умень- |

ропроцессорным системам управления. Рост |

||||||||||

шении средней потребляемой мощности за |

степени |

интеграции |

в микропроцессорной |

||||||||

счет уменьшения среднего тока [1]. |

|

технике и переход от микропроцессоров к |

|||||||||

В настоящее время существует актуаль- |

микроконтроллерам с |

встроенным |

набором |

||||||||

ность |

использования электродвигателей |

в |

специализированных |

периферийных |

уст- |

||||||

промышленности различных отраслей, где |

ройств, сделали необратимой тенденцию |

||||||||||

становится задача автоматизации управле- |

массовой замены аналоговых систем управ- |

||||||||||

ния электроприводом. |

|

|

|

ления приводами на системы цифрового |

|||||||

Электроприводы с цифровым микропро- |

управления. |

|

|

|

|

||||||

цессорным |

управлением |

применяются |

не |

|

|

|

|

|

|

||

408

|

|

|

Современные техника и технологии 2007 |

|

Исходя из требования к составу и устрой- |

функциональная схема разрабатываемого |

|

ству стенда, а также функциональным воз- |

электропривода для лабораторного стенда. |

||

можностям, |

на рисунке 1 представлена |

|

|

Обозначения на рисунке 1: |

|

|

|

|

|

|

|

|

|

||

Т – трансформатор; |

|

|

|

|

|

|

|

|

|

|

|

VD1…VD6 – диодный мост; |

|

|

|

|

|

|

|

|

|

||

С1…С4 – конденсаторы фильтра; |

|

|

|

|

|

|

|

|

|||

ДТ – датчики тока; |

|

|

|

|

|

|

|

|

|

|

|

Ф – фильтр; |

|

|

|

|

|

|

|

|

|

|

|

M – двигатель постоянного тока; |

|

|

|

|

|

|

|

|

|||

BR – тахогенератор. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

VT5 |

ДТ |

VT3 |

|

|

|

|

|

|

|

|

|

VT1 |

||

|

|

|

VD1 |

VD2 |

VD3 |

|

|

|

|

Ф |

|

|

FU1 |

|

|

|

|

+ |

C1 + C2 |

C3 |

C4 |

Ф |

|

|

|

|

|

|

|

|

|||||

|

FU2 |

T |

|

|

|

|

|

|

|

ДТ |

М |

FU3 |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

VD4 |

VD5 |

VD6 |

|

|

|

RT |

|

BR |

|

|

|

|

|

|

|

|

|

|

VT2 |

VT4 |

|

|

|

|

|

|

|

|

|

|

к VT1 - VT5 |

|

|

|

|

TMS320 |

|

|

оптораз |

драйверы |

|

|

||

|

|

RS232 |

|

|

вязка |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

||

Рисунок 1 – Функциональная схема разрабатываемого электропривода.

Для быстродействующих регулируемых электроприводов с широким диапазоном регулирования, высокой точностью и хорошими энергетическими показателями весьма важно, чтобы преобразователь, питающий двигатель постоянного тока, обладал малой инерционностью, двусторонней проводимостью и малым внутренним сопротивлением. Этим требованиям в полной мере отвечают реверсивные транзисторные преобразователи с ши- ротно-импульсной модуляцией выходного напряжения, выполненные по мостовой схеме. Использование транзисторных преобразователей с широтно-импульсной модуляцией позволяет значительно улучшить характеристики комплектных электроприводов постоянного тока с высокомоментными электродвигателями.

В состав преобразователя входят неуправляемый выпрямитель; фильтр (конденсаторы); преобразователь выходного напряжения.

Были рассчитаны и выбраны элементы силовой цепи. В качестве силового модуля выбрали интеллектуальный силовой IGBT-

модуль (IPM) фирмы Mitsubishi Electric типа

РМ10RSK060, рассчитанный на ток до 10 А и напряжение до 600 В.

Для эффективного управления IGBT необходимы специальные схемы-драйверы (обеспечивающие, в частности, эффективное запирание ключа отрицательным управляющим сигналом).

Модуль этого типа представляет собой конструктивно законченное изделие, которое требует для своего применения минимум дополнительных компонентов и состоит из собранных в одном корпусе 6-ти силовых IGBT ключей с защитными обратными диодами, датчика тока, датчика напряжения, датчика температуры и входных и вы¬ходных драйверов управления.

Конструктивной особенностью модуля является наличие встроенных защит по току, напряжению и температуре, что позволяет не размещать дополнительные конструктивные элементы для реализации этих функций. Встроенные схемные решения также реализуют мониторинг за питающим напряжением и при уменьшении его ниже определенного значения запрещают работу силовых ключей

[2].

409

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

В настоящее время происходит программирование микроконтроллера и отработка алгоритмов различных законов коммутации транзисторных ключей широтно-импульсного преобразователя.

ЛИТЕРАТУРА:

Рисунок 1

Из рисунка 1 видно, что фланец крепления расположен так, что левый край вылета лобовых частей обмотки статора касается

1.Электротехнический справочник: В 4 т. Т. 4. Использование электрической энергии

/Под общ. ред. профессоров МЭИ В.Г. Герасимова и др. – 8-е изд., испр. и доп. – М.: Издательство МЭИ, 2002. – 696 с.

2.Буркин Е.Ю. Основы преобразовательной техники: учебное пособие. – Томск:

Изд-во ТПУ, 2005. – 88 с.

возникает момент МДВИГ. , который переда-

ётся на узлы фланцевого крепления, т.е. он стремится деформировать как стенку, за которую крепится двигатель, так и сам фланец, а также этот момент вызывает силы, которые стремятся вырвать болты крепления.

Кроме того, ещё и действует момент от рабочего колеса MВЕНТ. , созданный его силой тяжести и приложенной к плоскости крепления через расстояние l2 . В сумме эти мо-

менты дают результирующий момент∑М .

По этому об эффективности фланцевого крепления будем судить по величине изгибаю-

щего момента∑М .

Исследуемый двигатель с короткозамкнутым ротором имел следующие данные:

Номинальная мощность |

P2 = 37 кВт; |

Напряжение питания |

380 / 220 В; |

Частота питающей сети |

f1 = 50 Гц; |

Синхронная частота вращения |

|

nC = 3000 об/мин.; |

|

Исполнения IP44; |

|

Способ охлаждения IC02. |

|

410

Современные техника и технологии 2007

Смысл укорочения шага обмотки статора состоит в том, чтобы сократить вылет лобовых частей, а значит и длину двигателя, тем самым, приблизив центр тяжести к плоскости крепления. Это в сою очередь приводит к

уменьшению расстояния l1 по рисунку 1, а значит и момента MДВИГ. . Это позволяет

снизить нагрузки на фланцевое крепление, а значит при этом можно использовать фланец и стенку корпуса вентилятора с меньшей толщиной при обеспечении того же запаса прочности. Кроме того, машина становится более компактной, т.е. при одном и том же диаметре длина машины становится меньше.

При сравнении двух вариантов двигателей использовались следующие величины относительного шага для двухслойной обмот-

ки: β = 0.83 , β = 0.5 . Соответственно обмо-

точные |

коэффициенты |

были |

равны, |

kОБ = 0.91 и kОБ = 0.67 . |

При этом было |

||

необходимо сохранить электромагнитные загрузки (магнитные индукции В и линейную нагрузку А), а также двигатели должны были иметь одинаковое номинальное скольжение при одной и той же мощности. Отсюда следует, что при выполнении этого условия, при меньшем обмоточном коэффициенте необходимо увеличить объём расточки и сделать это, например, за счёт увеличения длины

пакета статораlδ .

Это видно из следующей формулы

lδ = |

|

P' |

|

|

|

(1) |

|

k B D2 |

|

||

|

Ω kОБ A Bδ |

||

где все величины постоянны, кроме k ОБ

При этом увеличение объёма расточки приводит к увеличению массы активной стали, что противоречит уменьшению изгибающего момента, так как масса двигателя тоже

возрастает и сила тяжести FТ.ДВИГ. , кроме

того, увеличение длины lδ противоречит

приближению центра тяжести двигателя к плоскости крепления. Но также было замечено, что при относительно больших значениях

внешнего диаметра статора Da вылет лобо-

вых частей уже имеет существенно большую длину, а длина пакета статора более короткая, и

при укорочении шага обмотки вылет лобовых частей сокращается более значитель-

но и увеличение длины lδ уже сказывается

меньше на расстоянии l1 . Поэтому в этом

случае центр тяжести двигателя приближается к плоскости крепления в большей степени

чем увеличивается масса двигателя и, следовательно, момент MДВИГ. уменьшается.

Напротив, при относительно малых значениях диаметра Da вылет лобовых частей имеет относительно меньшую длину, а длина пакета lδ имеет существенно большую длину и при укорочении шага обмотки увеличение длины lδ может оказаться сильнее чем сокращение вылета лобовых частей. Тогда расстояние l1 увеличится, а, кроме того увеличивается масса активной стали, и всё это приведёт к увеличению момента MДВИГ. .

Также машина станет более длинной и будет занимать больше места. Поэтому был проведён ряд исследований одного и того же двигателя при разных значениях его внешнего

диаметра статора Da .

Результаты исследований сведены в таблице 1, в которой масса двигателя

mДВИГ. рассчитывалась как сумма сле-

дующих масс: активной стали mСТ , меди mМ , корпуса mК , вала mВ . Масса рабочего колеса вентилятора mВЕНТ. постоянная и

равная 22 кг. Так как конструкция машины симметричная, то считалось, что центр тяжести находится посередине осевой длины дви-

гателя и расстояние l1 определялось по формуле, м

l1 |

= |

1 |

lδ |

+ lВЫЛ |

|

|

(2) |

|

|

|

|

||||||

|

2 |

|

|

|

|

|

||

Расстояние |

l2 определялось по форму- |

|||||||

ле, м |

|

|

|

|

1 |

|

|

|

l2 |

= 2 l1 |

+ A + B + C + |

D , |

(3) |

||||

2 |

||||||||

|

|

|

|

|

|

|

||

где А - изоляционное расстояние, для всех вариантов двигателей равное 5 мм,

В - толщина подшипникового щита, равная 20 мм,

С - расстояние, равное 20 мм,

D- ширина рабочего колеса, равная 100

мм.

Относительное изменение изгибающего момента при переходе на повышенное укорочение определялось по формуле, %

е = |

∑M0.5 − ∑M0.83 |

100% (4) |

|

∑M0.83 |

|||

|

|

||

где |

∑M0.83 и ∑M0.5 - суммарные из- |

||

гибающие моменты соответственно при нормальном укорочении и при повышенном.

411

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

Также относительное увеличение массы двигателя определялось по формуле, %

д = |

mДВИГ.0.5 − mДВИГ.0.83 |

100% |

(5) |

|

|||

|

mДВИГ.0.83 |

|

|

Кроме того, были проведены расчёты стоимости двигателей по материальным затратам, а также были получены значения от-

носительного удешевления двигателя λ при переходе на повышенное укорочение шага. В силу большого объёма расчётов стоимости отдельных комплектующих двигателей, в данной статье приведены только результаты этих расчётов.

Таблица 1

При этом была определена “мёртвая точка” DaО = 0.35 м, ε ≈ 0 . Т.е. это такое значение диаметра, при котором укорочение шага обмотки не даёт никакого изменения

изгибающего момента ∑M . Все результаты

левее “мёртвой точки” положительные. Это говорит о том, что укорочение шага приводит

к увеличению момента ∑M . Все результа-

ты правее “мёртвой точки” отрицательные. Это говорит о том, что укорочение шага при-

водит к уменьшению момента ∑M .

|

Диаметр стато- |

Da = 0,315 м |

Da0 |

= 0,35 м |

|

Da = 0,402 м |

Da = 0,44 м |

|

|||||||

|

ра |

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

k ОБ |

0,92 |

|

0,67 |

0,92 |

|

0,67 |

|

0,92 |

|

0,67 |

0,92 |

|

0,67 |

|

|

lδ ,м |

0,154 |

|

0,21 |

0,121 |

|

0,164 |

|

0,087 |

|

0,119 |

0,071 |

|

0,096 |

|

|

lВЫЛ , м |

0,078 |

|

0,051 |

0,086 |

|

0,056 |

|

0,098 |

|

0,063 |

0,107 |

|

0,068 |

|

|

l1 , м |

0,155 |

|

0,156 |

0,146 |

|

0,138 |

|

0,141 |

|

0,122 |

0,142 |

|

0,116 |

|

|

l2 , м |

0,405 |

|

0,407 |

0,387 |

|

0,371 |

|

0,377 |

|

0,339 |

0,379 |

|

0,327 |

|

|

mСТ , кг |

62 |

|

84 |

62 |

|

84 |

|

64 |

|

87 |

64 |

|

87 |

|

|

mМ , кг |

22 |

|

19 |

25 |

|

19 |

|

31 |

|

23 |

36 |

|

26 |

|

|

mК , кг |

28 |

|

28 |

31 |

|

29 |

|

37 |

|

32 |

42 |

|

36 |

|

|

mВ , кг |

12 |

|

13 |

11 |

|

11 |

|

10 |

|

9 |

10 |

|

8 |

|

|

m ДВИГ. , кг |

124 |

|

144 |

129 |

|

143 |

|

142 |

|

151 |

152 |

|

157 |

|

|

mВЕНТ. , кг |

22 |

|

22 |

22 |

|

22 |

|

22 |

|

22 |

22 |

|

22 |

|

|

МДВИГ. , Н м |

19,0 |

|

22,0 |

19,0 |

|

19,7 |

|

20,0 |

|

18,4 |

21,6 |

|

18,2 |

|

|

МВЕНТ. , Н м |

9,0 |

|

9,0 |

8,5 |

|

8,0 |

|

8,3 |

|

7,4 |

8,3 |

|

7,2 |

|

|

∑M , Н м |

28,0 |

|

31,0 |

27,5 |

|

27,7 |

|

28,3 |

|

25,8 |

30,0 |

|

25,4 |

|

|

е, % |

|

10 |

|

0,7 |

|

-9 |

|

-15 |

|

|

||||

|

д, % |

|

16 |

|

11 |

|

6 |

|

3 |

|

|

|

|||

|

Стоимость дви- |

4662 |

|

4588 |

5076 |

|

4616 |

|

5930 |

|

5154 |

6630 |

|

5608 |

|

|

гателя по мате- |

|

|

|

|

|

|

||||||||

|

риалам, руб. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Относительное |

|

1,5 |

|

9 |

|

13 |

15 |

|

|

|||||

|

удешевление, λ, |

|

|

|

|

|

|||||||||

|

% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По результатам расчётов можно заме- |

|

шенное укорочение масса двигателя увели- |

||||||||||||

тить, что при завышенных диаметрах статора |

|

чивается гораздо в меньшей степени, чем у |

|||||||||||||

двигателя одной и той же мощности, переход |

|

двигателей с малыми диаметрами статора. |

|||||||||||||

с нормального укорочения шага обмотки ста- |

|

Это объясняется тем, что увеличение |

|||||||||||||

тора на повышенное приводит к уменьшению |

|

массы стали, ликвидируется уменьшением |

|||||||||||||

момента, действующего на узлы крепления. |

|

массы меди за счёт сокращения длины про- |

|||||||||||||

Уменьшение момента в этом случае может |

|

вода при укорочении шага и уменьшением |

|||||||||||||

быть вплоть до 15 %. Также при завышенных |

|

массы корпуса за счёт сокращения длины |

|||||||||||||

диаметрах статора |

при переходе на |

повы- |

|

двигателя. |

Кроме |

того, уменьшение |

массы |

||||||||

412

Современные техника и технологии 2007

меди и массы корпуса полностью ликвидируют денежные затраты на увеличение массы стали, так как стоимость меди на много больше стоимости стали, а также стоимость алюминия, из которого выполнен корпус, выше стоимости стали. При завышенных диаметрах статора это приводит к значительному удешевлению двигателя по материальным затратам.

Таким образом, в нашем случае, при завышенных диаметрах статора повышенное укорочение приводит к снижению механических нагрузок на узлы крепления, что позволяет использовать стенку корпуса вентилятора и сам фланец двигателя с меньшей толщиной, т. е. для обеспечения того же запаса прочности. При этом масса двигателя увеличивается не значительно. Также уменьшаются материальные затраты на сам двигатель. В общем, всё это ведёт к экономии денежных затрат.

Следует также отметить, что укорочение приводит к ухудшению рабочих характеристик, т.е. понижаются cosφ и КПД и энергетический показатель как произведение этих величин снижается на 3-5 %, повышается ток статора на 4-6 %, но это не мешает применению таких двигателей, так как ухудшение ра-

бочих характеристик проявляется не в значительной степени. Кроме того, у двигателей с завышенным диаметром статора, пусковые токи и пусковые моменты гораздо меньше, чем у двигателей той же мощности с малыми диаметрами. Поэтому, если при проектировании двигателя для данной конструкции вентилятора, предъявляются такие требования, чтобы пусковой ток и пусковой момент были низкими, а также была низкая перегрузочная способность, двигатель целесообразно проектировать с завышенным диаметром. В этом случае целесообразно сделать повышенное укорочение шага обмотки статора с целью экономии материалов и удешевления двигателя. И напротив, если двигатель должен иметь повышенный пусковой момент и перегрузочную способность, его целесообразно проектировать с низким диаметром статора без повышенного укорочения.

ЛИТЕРАТУРА:

1. Проектирование электрических машин: Учеб. для вузов / Под ред. И.П.Копылова.-3-е

изд., испр. и доп.-М.: Высш. шк., 2002.-757 с.:

ил.

МНОГОФАЗНЫЕ АСИНХРОННЫЕ ДВИГАТЕЛИ ПОВЫШЕННОЙ НАДЕЖНОСТИ ДЛЯ ЭЛЕКТРОПРИВОДОВ

Глухов Д.М, Муравлёва О.О.

Томский политехнический университет, Россия, г.Томск, пр. Ленина, 30 E-mail: Glukhov_DM@tpu.ru

Техническое переоснащение предприятий является необходимым условием дальнейшего развития технического прогресса при одновременном повышении экономической эффективности промышленного производства. Интенсивное развитие электроники и микропроцессорной техники приводит к созданию качественных регулируемых электроприводов (ЭП) переменного тока для замены электроприводов постоянного тока и нерегулируемого электропривода переменного тока. Создать универсальный, подходящий для всех случаев жизни частотно-регулируемый асинхронный двигатель нельзя. Оптимальным он может быть только для каждого конкретного сочетания закона и способа управления, диапазона регулирования частоты и характера на-

грузки. Многофазный асинхронный двигатель (АД) может являться альтернативой трёхфазным машинам при питании от преобразователя частоты.

Целью работы является создание инновационного проекта по выпуску многофазных асинхронных двигателей повышенной надежности для современного электропривода.

Общепризнано, что в связи с всё возрастающими требованиями к электроприводам, современные ЭП переменного тока на базе асинхронных двигателей вынуждены работать в крайне тяжёлых условиях: постоянные переходные процессы, сопровождающиеся бросками импульсов управляющего тока; всплески перенапряжения при регулировании; недостаточное охлаждение и т.п.

413

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

Учитывая, что простая и надёжная конструкция асинхронного двигателя всё же является наиболее уязвимой в части обмотки статора, а точнее её изоляции, то снижение тепловых и электростатических нагрузок на неё видится наиболее целесообразным.

Для решения поставленных целей можно пойти нетрадиционным путём, а именно не изменяя конструкции и принципа действия АД увеличить число фаз его статорной обмотки. Это даёт ряд преимуществ перед трёхфазными конструкциями. Во-первых, дробление мощности по фазам снижает токовую загрузку каждой фазы в отдельности, а значит, влияет на тепловыделение в меди статора. Вовторых, многофазные конструкции менее чувствительны к несимметрии фазных напряжений. В третьих, многофазность обеспечивает лучшее управление асинхронным двигателем. В-четвёртых, неисправность (обрыв) одной или даже нескольких фаз не приводит к отказу АД, так как в нём продолжает создаваться вращающееся магнитное поле, следовательно, повышается надёжность АД.

Теоретическая часть поставленной задачи была выполнена в виде моделирования тепловых полей многофазных АД при помощи пакета ELCUT 4.2T [1]. В установившемся режиме работы увеличение числа фаз обмотки статора приводит к снижению температуры в средней части сердечника статора ниже предельно допустимой для заданного класса нагревостойкости изоляции. При обрыве одной фазы статорной обмотки девятифазных АД различной мощности при неизменной нагрузке время работы многофазного АД практически неограниченно. При обрыве же двух фаз – имеется запас по времени работы до момента достижения температуры в обмотке статора максимально допустимого значения, что позволяет принять адекватные меры по предотвращению возникновения опасных ситуаций в технологических процессах, в состав которых включён многофазный ЭП.

Для наглядности полученных результатов на рис.1 приводится график изменения температуры шестифазного двигателя мощностью 1,1 кВт и номинальном напряжении U1н=127 В для номинального режима, а также при обрыве одной или двух фаз.

Т, С |

120 |

|

Без |

Превышение |

90 |

|

|

|

обрыва |

||

60 |

|

||

|

|

||

|

|

Обрыв 1 |

|

|

30 |

|

|

|

0 |

|

фазы |

|

0 |

1500 3000 4500 |

Обрыв 2-х |

|

Время при Р=Рн, с |

фаз |

|

|

|

||

Рис. 1. Нестационарный тепловой процесс МАД мощностью 1,1 кВт.

Эти графики показывают, что тепловая инерционность АД позволяет вовремя предотвратить термическое повреждение изоляции обмотки статора машины.

Оценить степень роста надёжности многофазных конструкций по сравнению с трёхфазными позволила созданная нами математическая модель надежности многофазных асинхронных двигателей [2].

Вероятность безотказной работы электропривода определяется двумя частями: вероятностью безотказной работы двигателя

ивероятностью безотказной работы преобразователя. По литературным источникам вероятность безотказной работы преобразовате-

лей частоты РПЧ = 0,98. В свою очередь вероятность безотказной работы многофазного АД состоит из двух частей: обмотки статора Р(3)об

иподшипниковых узлов РПУ.

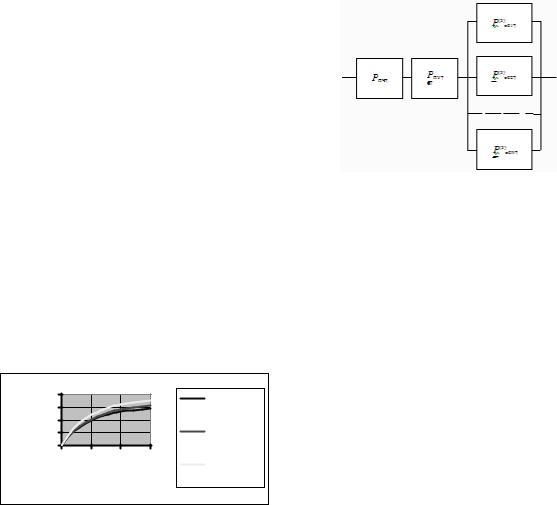

Вобщем виде, структурная схема надёжности m-фазного асинхронного двигателя с расщеплёнными обмотками статора представлена на рис. 2.

Рис. 2. Структурная схема надёжности m- фазного асинхронного двигателя с расщеплёнными обмотками статора

Математическая модель надежности многофазных двигателей в общем виде:

Р(m) |

= Р * Р(m/ 3) = |

|||

МАД |

|

ПУ |

об |

|

= РПУ * |

|

(3) |

N |

|

1−(1 |

−Pоб |

) |

||

где Р(m)МАД – ВБР m-фазного асинхронного двигателя при числе трёхфазных групп рав-

ном N; N – число расщепленных обмоток; РПУ - ВБР подшипникового узла; P(m/3)об – ВБР об-

мотки статора трёхфазного АД.

На рис.3 приведены результаты моделирования вероятности безотказной работы многофазных асинхронных двигателей с расщеплёнными обмотками статора в нормальном режиме работы и в случае обрыва какой-либо фазы обмотки статора, когда сис-

414