- •к.т.н., начальник отдела ОНИР СиМУ ЭЛТИ, сопредседатель секции №1

- •д.т.н., профессор, зав. каф. фмпк эфф, председатель секции № 9

- •СЕКЦИЯ 1. ЭЛЕКТРОЭНЕРГЕТИКА

- •АВТОМАТИЗАЦИЯ РАСЧЕТА СТРУКТУРНОЙ НАДЕЖНОСТИ ЭЛЕКТРИЧЕСКИХ СХЕМ

- •ОСОБЕННОСТИ МОДЕЛИРОВАНИЯ ЭЛЕКТРИЧЕСКОГОПОЛЯ В МОРСКОЙ ВОДЕ

- •КАБЕЛЬ ДЛЯ ЭЛЕКТРОПИТАНИЯ ГЕНЕРАТОРОВ НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ

- •Колпаков В.А., Паранин В.Д., Мокеев Д.А………………...86

- •СПОСОБЫ СЕЛЕКЦИИ КОРОТКИХ ЗАМЫКАНИЙ НА ЛИНИЯХ ЭЛЕКТРОПЕРЕДАЧИ

- •СЕКЦИЯ 2. ПРИБОРОСТРОЕНИЕ

- •ИСПОЛЬЗОВАНИЕ КОМПЬЮТЕРНОГО МОДЕЛИРОВАНИЯ ПРИ ИССЛЕДОВАНИИ СПОСОБА КОМПЕНСАЦИИ ДЕЙСТВИЯ ВИБРАЦИИ НА ГИРОМАЯТНИК

- •РАЗРАБОТКА И ИССЛЕДОВАНИЕ МИКРОМЕХАНИЧЕСКОГО ГИРОСКОПА

- •НОРМИРОВАНИЕ ШИХТОВЫХ МАТЕРИАЛОВ ДЛЯ ПРОИЗВОДСТВА ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ

- •ИНВЕРТОРНЫЙ ИСТОЧНИК ПИТАНИЯ ДЛЯ СВАРКИ МОДУЛИРОВАННЫМ ТОКОМ

- •ИССЛЕДОВАНИЕ ВЛИЯНИЯ ОТКЛОНЕНИЯ КОРПУСА НА ЦИКЛ РАБОТЫ ПНЕВМОГИДРАВЛИЧЕСКОГО УДАРНОГО МЕХАНИЗМА

- •ДИНАМИЧЕСКИЕ ПРОЦЕССЫ В БУРОВОЙ КОЛОННЕ ПРИ ВРАЩАТЕЛЬНО-УДАРНОМ БУРЕНИИ СКВАЖИН МАЛЫХ ДИАМЕТРОВ

- •СЕКЦИЯ 4. ЭЛЕКТРОМЕХАНИКА

- •ВЛИЯНИЕ ДЛИНЫ АСИНХРОННОГО ДВИГАТЕЛЯ НА ЭФФЕКТИВНОСТЬ КРЕПЛЕНИЯ

- •РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ ХАРАКТЕРИСТИК СИНХРОННОГО ГИБРИДНОГО ДВИГАТЕЛЯ

- •РАЗРАБОТКА ЭЛЕКТРОМЕХАНИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ С АКТИВНЫМ И РЕАКТИВНЫМ ДИСКАМИ В МАГНИТНОЙ СИСТЕМЕ

- •ПРОГРАММА ВЫЯВЛЕНИЯ ФАКТОРОВ РИСКА РАКА МОЛОЧНОЙ ЖЕЛЕЗЫ С ИСПОЛЬЗОВАНИЕМ МЕТОДА МЕТА-АНАЛИЗА

- •ИССЛЕДОВАНИЕ ВОЗМОЖНОСТИ ИСПОЛЬЗОВАНИЯ МЕТОДА ФОТОМЕТРИРОВАНИЯ КАПЕЛЬНЫХ ПРОБ ДЛЯ ОЦЕНКИ АГРЕГАЦИОННЫХ СВОЙСТВ КЛЕТОК КРОВИ

- •ИСПОЛЬЗОВАНИЕ МИКРОВОЛНОВОЙ РАДИОТЕРМОМЕТРИИ В ДИАГНОСТИКЕ РАКА МОЛОЧНОЙ ЖЕЛЕЗЫ

- •УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ ГИДРОДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК КЛАПАННЫХ ЗАМЕНИТЕЛЕЙ, КАК ПОКАЗАТЕЛЕЙ КАЧЕСТВА И ПРИГОДНОСТИ ДЛЯ КАРДИОХИРУРГИИ

- •Введение

- •ЭКОНОМИЧНЫЙ И ЭКОНОМНЫЙ УМЗЧ 2×200Вт С БЛОКОМ ПИТАНИЯ

- •Мариненко А.В.

- •Благодарности

- •Компонента

- •МЕТОДИКА ОБРАБОТКИ КАРТИН ИНТЕРФЕРЕНЦИОННЫХ ПОЛОС

- •ЛИТЕРАТУРА:

- •Описание процесса моделирования

- •Вывод

- •Благодарности

- •ИСПОЛЬЗОВАНИЕ КОМПЬЮТЕРНОГО МОДЕЛИРОВАНИЯ ПРИ ИССЛЕДОВАНИИ СПОСОБА КОМПЕНСАЦИИ ДЕЙСТВИЯ ВИБРАЦИИ

- •НА ГИРОМАЯТНИК

- •Перспективы

- •Экспериментальная часть

- •Заключение

- •Рисунок 3. Результаты моделирования работы системы

- •ЛИТЕРАТУРА:

- •СКОРОСТНОЙ ЭФФЕКТ В ВИХРЕТОКОВОМ КОНТРОЛЕ

- •Введение

- •Благодарности

- •ЛИТЕРАТУРА:

- •E-mail: yuyug@npi.tpu.ru

- •Наименование параметра

- •Полоса

- •частот, Гц

- •Результаты и обсуждение

- •ЛИТЕРАТУРА:

- •ЛИТЕРАТУРА:

- •Тогда энергия, переданная упругому элементу, согласно (2) будет равна:

- •ПРОБЛЕМА ИССЛЕДОВАНИЯ ТРЕХЗВЕННЫХ МЕХАНИЗМОВ

- •ЛИТЕРАТУРА:

- •420066, г. Казань, Красносельская ул., 51

- •E-mail: BakirovAR@rambler.ru

- •420066, г. Казань, Красносельская ул., 51

- •E-mail: BakirovAR@rambler.ru

- •Введение

- •Выводы

- •Выводы

- •ОПТИМИЗАЦИЯ РЕЖИМОВ ЭКСПЛУАТАЦИИ УСТАНОВОК ТИПА УЭЦН С ПЧ

- •ЦИФРОВАЯ ЛАБОРАТОРИЯ ЭЛЕКТРОМЕХАНИКА

- •ЭЛЕКТРОМАГНИТНЫЙ МОМЕНТ В ИНДУКЦИОННЫХ ДВИГАТЕЛЯХ

- •Материал и методы исследования

- •Заключение и некоторые перспективы

- •ЛИТЕРАТУРА:

Современные техника и технологии 2007

Кроме того, мост с термокомпенсационным термистором, также может выйти из состояния баланса под воздействием окружающей температуры. В блок АЦП будут поданы два напряжения пропорциональные нагреву каждого из термисторов и преобразованы в цифровые коды. Далее для сведения к минимуму воздействия окружающей температуры, программно будет вычислена разница между напряжением снятым с измерительного моста и термокомпенсационного. Теперь осталось вывести соответствующий результат на жидкокристал-лический индикатор. Процесс аналого-цифрового преобразования, вычисления соответствующего результата и вывода на жидкокристаллический индикатор циклически повторяется, поэтому выводимый результат постоянно обновляется в реальном времени.

Изначально планируется оснастить прибор только самыми элементарными функциями. С помощью четырех кнопок будет осуществляться все управление. Будет присутствовать кнопка «Сброс», позволяющая выполнить аппаратный сброс микроконтроллера и запустить программу сначала. С помощью кнопки «Память» можно будет остановить процесс измерения и отобразить на экране жидкокристаллического индикатора последнее измеренное значение мощности СВЧ излучения. В процессе работы прибора может случится ситуация, когда мосты незначительно выйдут из состояния баланса, например, вследствие погрешности регулировочных резисторов. В этом случае на экране индикатора будет отображаться число отличное от нуля. Чтобы скорректировать показания, прибор оснащен

двумя кнопками тонкой настройки, благодаря которым, его можно настроить.

Данный измерительный прибор изначально проектировался с учетом дальнейшего усовер-шенствования. Поэтому, устройство спроекти-ровано на базе микроконтроллера и состоит из двух печатных плат, первичного преобразователя с двумя термисторами и жидкокристаллического индикатора. Все отдельные блоки устройства соединены проводами. На одной из плат находятся оба моста Уитстона и два усилителя, на другой блок управления и микроконтроллер. Модульный подход позволяет изменять конструкцию с минимальными затратами [3].

В качестве дальнейшего развития проекта измерителя мощности можно организовать подключение к персональному компьютеру через последовательный порт с целью сохранения результатов измерения, а также дистанционного управления прибором.

ЛИТЕРАТУРА:

17.Аш Ж. Датчики измерительных систем: В 2-х книгах Кн. 2. Пер. с франц. – М.:

Мир, 1992. – 480 с.

18.Преобразователи измерительные первичные М5-40 –М5-45 /Техническое описание и инструкции по эксплуатации:

ГВ4.681.016 ТО.- 1985. – 44c.

19.Преснухин Л.Н. Шахнов В.А. Конструирование электронных вычислительных машин и систем. Учеб. для вузов по спец. «ЭВМ». – М.: Высш. шк., 1986. - 512 с.

20.PIC16F8XX техническая документа-

ция. http://www.microchip.ru

МЕТОДИКА ПОВЕРКИ ИНДУКТИВНОГО ДЕЛИТЕЛЯ НАПРЯЖЕНИЯ КАЛИБРАТОРА НАПРЯЖЕНИЯ И ТОКА GTIU-98

Мартыновская Т.А., Ким В.Л.

Томский политехнический университет, Россия, г. Томск, пр. Ленина, 30 E-mail: kimval11@rambler.ru

Методика |

поверки разрабатывалась |

в |

предназначен для поверки компараторов пе- |

рамках договора по теме «Разработка ком- |

ременного тока и напряжения промышленной |

||

плекта документов для целей утверждения |

частоты 50 Гц. Калибратор состоит из трех |

||

типа калибратора напряжения и тока GTIU- |

узлов – входного ВУ, узла формирования тес- |

||

98» (договор 1-211/06к от 15.11.2006 г.). |

|

товых напряжений УФТН и узла формирова- |

|

Калибратор напряжения и тока GTIU-98 |

ния тестовых токов УФТТ. С помощью ВУ |

||

выпускается |

ООО «Микро-код» г. Львов |

и |

обеспечивается преобразование сетевого |

|

|

|

203 |

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

напряжения 220 В в регулируемые напряжение (0 – 220) В, подаваемое на вход УФТН, и ток (1 – 5) А, поступающий на УФТТ.

Согласно [1, 2] для внесения калибратора в Госреестр средств измерений России документацию на средства измерений зарубежного производства необходимо привести в соответствие с требованиями российского законодательства.

В работе рассматриваются вопросы разработки одного из основных документов – методики поверки УФТН. Документ по поверке

.[3] содержит вводную часть и основную часть, состоящую из разделов:

-операции поверки;

-средства поверки;

-требования безопасности;

-условия поверки;

-подготовка к поверке;

-проведение поверки;

-обработка результатов измерений;

-оформление результатов поверки. Среди общих разделов документа по по-

верке специфичным для конкретного объекта испытания является подраздел «Определение метрологических характеристик» из раздела «Проведение поверки», так как именно здесь необходимо указывать наименование и метод поверки, схемы подключения, формулы и т. д.

При системном проектировании калибратора еще на стадии разработки структурных и принципиальных схем учитывались особенности применения калибратора в качестве рабочего эталона. В связи с этим в калибраторе УФТН был выполнен самоповеряющимся на основе метода опорного потенциала [4, 5]. УФТН представляет собой трехдекадный автотрансформаторный индуктивный делитель напряжения (ИДН), выполненный на общем тороидальном ферромагнитном сердечнике [6]. Коэффициент передачи ИДН Kn изменяется в пределах 0,001 – 1,100 с дискретностью 0,001. Вторая, третья и отдельная одновитковая обмотка используются в качестве опорных при поверке первой, второй и третьей декад соответственно. Относительные погрешности коэффициентов передач декад определяются по формуле

|

1 |

n |

|

|

n |

|

δKn = |

|

∑ 10 |

|

Ui − ∑ |

Ui , |

|

|

||||||

|

n Uвх i=1 |

|

|

i=1 |

|

|

(1)

Заметим, что Ui , и в том числе раз-

ностное напряжение U11 одиннадцатой

секции, измеряются посредством высокочувствительного дифференциального указателя

– вольтметра HP 34401A с разрешающей способностью 100 нВ.

В таблице приведены результаты расчетов погрешностей при Uвх = 12 В.

Таблица. Относительные погрешности коэффициентов передач декад δKn ×10-4 %

Декады ИДН

Коэффици- |

Пер- |

Вторая |

Третья |

ент переда- |

вая |

|

|

чи Kn |

|

|

|

0,1 |

-183,74 |

-0,99 |

-0,11 |

0,2 |

87,56 |

-1,10 |

-0,12 |

0,3 |

-29,80 |

-0,44 |

-0,05 |

0,4 |

-62,94 |

-0,10 |

-0,01 |

0,5 |

28,34 |

-0,17 |

-0,02 |

0,6 |

7,06 |

-0,13 |

-0,01 |

0,7 |

-33,54 |

-0,22 |

-0,02 |

0,8 |

18,49 |

-0,09 |

-0,01 |

0,9 |

22,33 |

-0,02 |

0,00 |

1,0 |

0,00 |

0,00 |

0,00 |

Формула (1) неприменима для определения погрешности одиннадцатой секции декады. Поэтому в работе предлагается новый алгоритм расчета погрешности максимального коэффициента передачи ИДН:

- вычисляют номинальное напряжение на первом отводе первой декады по формуле

U1н =Uвх /10 ;

- вычисляют опорное напряжение по формуле

Uоп =U1н (1+δK1 ) − U1 ,

где δK1 − относительная погрешность ко-

эффициента передачи первой декады на первом отводе, т.е. при Кn = 0,1;

- вычисляют напряжение на одиннадцатой секции первой декады по формуле

U11 =Uоп + U11 ;

- вычисляют относительную погрешность максимального коэффициента передачи первой декады ИДН по формуле

δK11 = U11U−U1н 100% . 1н

где – разностное напряжение между напряжением i-той секции (Ui) и напряжением опорной обмотки (U0);

− номер отвода декадной обмотки.

204

Предел допускаемой относительной погрешности коэффициента передачи ИДН определяется как суммарная погрешность ИДН для диапазона изменения Кп от 0,900 до 1,100 по формуле

δΣ =δ1max +0,1δ2 max +0,01δ3max +δпп ,

Современные техника и технологии 2007

где δ1max − максимальное значение из относительных погрешностей коэффициентов

передач первой декады δK9 и δK11 ; δ2 max − максимальное значение из относительных погрешностей коэффициентов передач вто-

рой декады; δ3max − максимальное значение из относительных погрешностей коэффициентов передач третьей декады; δпп − макси-

мальное значение из относительных погрешностей коэффициентов передач, обусловленных напряжением «прямого прохождения».

Для определения аддитивной составляющей погрешности УФТН, вызванной напряжением «прямого прохождения» − Uпп, выполняют следующие операции:

- устанавливают входное напряжение равное 12 В;

- устанавливают на УФТН коэффициент передачи, равный 0,000;

- измеряют вольтметром HP 34401A напряжение «прямого прохождения» Uпп с точностью до единиц мкВ;

- вычисляют относительную погрешность составляющей коэффициента передачи, обусловленной напряжением «прямого прохождения» по формуле

δпп = Uпп 100% ,

Uвх

где Uпп – напряжение «прямого прохождения».

- повторяют вышеуказанные операции для входных напряжений 60 В, 120 В и 200 В.

Для дальнейших расчетов учитывают наибольшее значение δпп .

Результаты поверки считают положительными, если предел допускаемой относительной погрешности УФТН не превышает

0,05 %.

Разработанная методика поверки вместе с другими документами, необходимыми для утверждения типа калибратора GTIU-98, пе-

реданы заказчику. В дальнейшем комплект документов и калибратор должны пройти процедуру утверждения типа на Украине, а затем по существующему межгосударственному соглашению – и в России. После внесения в Госреестр средств измерений России изготовитель − ООО «Микро-код» может экспортировать калибратор в РФ. Калибратор напряжения и тока GTIU-98 с метрологическими характеристиками мирового уровня найдет широкое применение при проведении метрологических работ в электроэнергетике, приборостроении и др. областях.

ЛИТЕРАТУРА:

1.ПР 50.2.009-94 «Государственная система обеспечения единства измерений. Порядок проведения испытаний и утверждения типа средств измерений» - М.: Госстандарт России, 1994.

2.ПМГ 06-2001 «Правила по межгосударственной стандартизации. Порядок признания результатов испытаний и утверждения типа, поверки, метрологической аттестации средств измерений» - М.: ИПК Изд-во стандартов, 2002.

3.РМГ 51-2002 «Государственная система обеспечения единства измерений. Документы на методики поверки средств измерений» - М.: ИПК Изд-во стандартов, 2003.

4.Ling Shan-Kang. The calibration of the inductive voltage divider by the method of reference potential. Proc. “Acta IMECO”, Budapest, 1968, v. 2, P. 507-517.

5.Ким В.Л., Ройтман М.С. Эталонный индуктивный делитель напряжения. Известия Томского политехнического университета. 2003, Т. 306, №5.

6.Мартыновская Т.А., Ким В.Л. Методика поверки калибратора напряжения и тока GTIU-98 // Качество - стратегия XXI века: Материалы XI международной научнопрактической конференции - Томск, 7 декабря

2006. - Томск : Изд.ТПУ, 2006. - c. 136.

205

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

ТЕХНОЛОГИЯ ОБРАБОТКИ ПРОФИЛЯ ЗУБЧАТОГО ВЕНЦА ЖЁСТКОГО КОЛЕСА ВОЛНОВОЙ ПЕРЕДАЧИ С ПРОМЕЖУТОЧНЫМИ ТЕЛАМИ

Москалюк И. А., Эдличко А. А.

Томский политехнический университет, Россия, г. Томск, пр. Ленина, 30 E-mail: puladura@sibmaill.com

В последнее время активно развивается |

перемещает их по радиальным пазам |

||||||||||||||||

принципиально новый тип передач, в которых |

сепаратора. Тела качения, в свою очередь, |

||||||||||||||||

момент |

|

передаётся |

|

посредством |

воздействуют на рабочую поверхность зубьев |

||||||||||||

промежуточных тел качения (шариков, |

венца, что обеспечивает возникновение |

||||||||||||||||

роликов), |

|

|

взаимодействующих |

с |

радиальной |

силы, |

|

заставляющей |

|||||||||

периодическими |

|

|

дорожками |

качения |

поворачиваться несущий сепаратор, если |

||||||||||||

сопрягаемых деталей. Такие передачи |

заторможено |

колесо, |

|

и, |

наоборот, |

||||||||||||

принято называть волновыми передачами с |

поворачивается колесо, если заторможен |

||||||||||||||||

промежуточными |

телами. |

Эта |

передача |

сепаратор. В этой передаче используется |

|||||||||||||

отличается |

|

от |

|

традиционной |

волновой |

волновой принцип движения, где за один |

|||||||||||

передачи с гибким звеном тем, что в ней нет |

оборот входного звена (генератора) выходное |

||||||||||||||||

деформируемых звеньев. Все звенья |

звено (сепаратор) поворачивается на один |

||||||||||||||||

передачи представляют собой жесткие тела, |

зуб. Устанавливая на одном генераторе |

||||||||||||||||

выполненные с высокой точностью. При |

последовательно два или три ряда тел |

||||||||||||||||

работе |

передачи |

между |

звеньями |

качения можно почти кратно повышать |

|||||||||||||

практически отсутствует трение скольжения, |

несущую способность передачи. |

|

|||||||||||||||

а присутствует трение качения. |

|

|

К достоинствам данного вида передач |

||||||||||||||

Волновая |

передача с |

промежуточными |

можно отнести следующее: |

|

|

|

|||||||||||

телами качения состоит из генератора, |

• высокие КПД и несущую способность; |

||||||||||||||||

выполненного |

|

|

в |

виде |

|

эксцентрика, |

• |

точность; |

|

|

|

|

|

|

|||

вращающегося вокруг оси О1. На этой же оси |

• |

плавность |

хода |

и |

малые |

массо- |

|||||||||||

установлен |

|

несущий |

|

сепаратор |

с |

габаритные показатели. |

|

|

|

|

|||||||

радиальными пазами, в которых с |

Высокие требования |

предъявляемые к |

|||||||||||||||

возможностью |

радиального |

перемещения, |

точности и долговечности редуктора, |

||||||||||||||

размещены тела качения (шарики или |

вызывают дополнительные |

технологические |

|||||||||||||||

ролики). Эти тела качения постоянно |

сложности в процессе изготовления основных |

||||||||||||||||

соприкасаются |

с |

рабочими |

поверхностями |

деталей передач редуктора. |

|

|

|

||||||||||

зубьев венца, описанных совокупностью |

Одной из важнейших деталей волнового |

||||||||||||||||

укороченных гипоциклоид (Рисунок 1). |

|

редуктора с промежуточными телами качения |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

является зубчатое колесо (Рисунок 2). К нему |

|||||||

|

|

|

|

|

|

|

|

|

|

предъявляются следующие требования [1]: |

|||||||

|

|

|

|

|

|

|

|

|

|

21. твердость |

|

зубчатого |

венца |

61-63 |

|||

|

|

|

|

|

|

|

|

|

|

HRCэ; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

22. шероховатость рабочей |

поверхности |

||||||

|

|

|

|

|

|

|

|

|

|

зубчатого венца не хуже 0,6 мкм Rа; |

|

||||||

|

|

|

|

|

|

|

|

|

|

23. отклонение |

от |

|

теоретического |

||||

|

|

|

|

|

|

|

|

|

|

профиля не должно превышать 4 мкм. |

|

||||||

Рисунок 1

При вращении генератора он своей поверхностью действует на тела качения и

206

Современные техника и технологии 2007

|

|

|

|

|

|

|

|

|

Под воздействием высоких температур в |

|||||||

|

|

|

|

|

|

|

|

|

зоне разряда происходят нагрев, расплав, и |

|||||||

|

|

|

|

|

|

|

|

|

частичное |

испарение |

металла. |

Для |

||||

|

|

|

|

|

|

|

|

|

получения высоких температур в зоне |

|||||||

|

|

|

|

|

|

|

|

|

разряда необходима большая концентрация |

|||||||

|

|

|

|

|

|

|

|

|

энергии. Для достижения этой цели |

|||||||

|

|

|

|

|

|

|

|

|

используется генератор импульсов. Процесс |

|||||||

|

|

|

|

|

|

|

|

|

ЭЭО происходит в рабочей жидкости, которая |

|||||||

|

|

|

|

|

|

|

|

|

заполняет пространство между электродами; |

|||||||

|

|

|

|

|

|

|

|

|

при этом один из электродов - заготовка, а |

|||||||

|

|

|

|

|

|

|

|

|

другой электрод-инструмент. |

|

|

|||||

|

|

|

|

|

|

|

|

|

Недостатками метода электроэрозионной |

|||||||

|

|

|

|

|

|

|

|

|

проволочной вырезки являются: |

|

|

|||||

|

|

|

|

|

|

|

|

|

• большая трудоёмкость (до 10 часов |

|||||||

|

|

|

Рисунок 2 |

|

|

|

на одну деталь); |

|

|

|

|

|

||||

|

|

|

|

|

|

• |

высокая стоимость оборудования; |

|

||||||||

Вышеприведенные |

требования |

не |

• |

высокая |

|

|

квалификация |

|||||||||

обслуживающего персонала. |

|

|

||||||||||||||

позволяют |

применять |

известные |

методы |

Технологические проблемы, связанные с |

||||||||||||

обработки, например фрезерование методом |

обработкой зубчатого венца на настоящий |

|||||||||||||||

обкатки. |

|

|

|

|

|

|

|

момент, препятствуют широкому внедрению в |

||||||||

Одним |

из |

применяемых |

методов |

серийное производство редукторов на базе |

||||||||||||

обработки зубчатого венца является метод, |

волновых |

передач |

с |

промежуточными |

||||||||||||

включающий следующие этапы[2]: |

|

|

телами. |

|

|

|

|

|

|

|||||||

• предварительная |

обработка |

профиля |

Для широкого внедрения данного вида |

|||||||||||||

фрезерованием на координатно-расточном |

передач в производство и технику |

|||||||||||||||

станке; |

|

|

|

|

|

|

|

|

необходимо совершенствовать технологию и |

|||||||

• получистовая |

|

обработка |

|

на |

методы получения профиля зубчатого венца. |

|||||||||||

координатно-шлифовальном станке; |

|

|

Основными направлениями решения этой |

|||||||||||||

• чистовая обработка проводится методом |

задачи можно определить следующие: |

|

||||||||||||||

пластической деформации-раскаткой. |

|

• |

использование |

|

производительных |

|||||||||||

К недостаткам данного метода можно |

процессов резания металлов; |

|

|

|||||||||||||

отнести: |

|

|

|

|

|

|

|

• |

модернизация и доработка серийных |

|||||||

• проблемы с обработкой сопряжений и |

металлорежущих станков. |

|

|

|

||||||||||||

малых радиусов; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

• |

требуется |

изготовление |

сложных |

ЛИТЕРАТУРА: |

|

|

|

|

|

|||||||

приспособлений |

(для |

установки |

при |

1. Хохряков Б.Г. Вырезка сложных |

||||||||||||

обработке колеса шариковой передачи и |

деталей |

(волновых |

|

редукторов |

с |

|||||||||||

приспособление для раскатки зубьев колеса); |

промежуточными |

|

звеньями) |

|

на |

|||||||||||

• большие временные затраты на |

электроэрозионных станках. Трудный опыт |

|||||||||||||||

обработку и высокая стоимость; |

|

|

внедрения. // Двигатель -2001- №4. |

|

|

|||||||||||

• |

метод |

применим для |

опытного и |

2. Янгулов В. С. Редуктор системы |

||||||||||||

мелкосерийного производства. |

|

|

|

автоматического регулирования повышенной |

||||||||||||

На сегодняшний день одним из наиболее |

долговечности. |

- |

|

Томск. |

Томский |

|||||||||||

продуктивных |

методов |

получения |

профиля |

политехнический институт, 1984г. -217 с. |

|

|||||||||||

зубчатого |

венца |

является |

|

метод |

3. Беляев А. Е. Механические передачи с |

|||||||||||

электроэрозионной проволочной вырезки. |

шариковыми промежуточными телами / А. Е. |

|||||||||||||||

Электроэрозионная |

|

обработка |

Беляев; |

Томский |

|

политехнический |

||||||||||

заключается в изменении формы, размеров, |

университет. — Томск: Изд-во ТПУ, 1992. - |

|||||||||||||||

шероховатости |

и |

свойств |

поверхности |

231 с. |

|

|

|

|

|

|

|

|||||

заготовки |

под |

воздействием |

электрических |

4. http://www.nposibmach.ru/gear.html. |

|

|||||||||||

разрядов в результате электрической эрозии |

|

|

|

|

|

|

|

|

||||||||

(ГОСТ 25331-82).

207

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

ПРИМЕНЕНИЕ СОВРЕМЕННЫХ ИНФОРМАЦИОННЫХ ТЕХНОЛОГИЙ В МАГНИТОСТРИКЦИОННЫХ ПРЕОБРАЗОВАТЕЛЯХ ПЕРЕМЕЩЕНИЙ

Назаров А.Ш., Ясовеев В.Х.

Уфимский Государственный Авиационный Технический Университет, г. Уфа, ул. К. Маркса 12

E-mail: anv.naz@mail.ru

Повышение точности и помехоустойчивости МПП является одним из основных направлений их совершенствования. Необходимость оценки и подавления погрешностей вносимых различного вида помехами, присутствующими во входном сигнале, а также внутренними шумами, возникающими в тракте преобразования цифрового прибора, в последнее время стала весьма актуальной, в связи с растущими требованиями к точности МПП, а также повышением уровня помех.

Суть предлагаемого метода компенсации различного рода помех и акустических шумов, возникающих в УЗ волноводе, заключается во введении в структуру МПП аппаратных средств и программных алгоритмов, реализующих современные алгоритмы цифровой обработки сигналов ЦОС.

Реализовать функции цифровой фильтрации информационного сигнала без ощутимых потерь в быстродействии и весогабаритных характеристиках преобразователя на сегодняшний день позволяют высокопроизводительные микропроцессоры с ядром ARM, специализированные микропроцессоры цифровой обработки сигналов DSP(Didgital Signal

Processor) микропроцессоры – цифровые сигнальные процессоры, а также ПЛМ ПЛИСпрограммируемые логические матрицы.

Применение ЦОС технологий в МПП позволит осуществить следующие виды ЦО сигнала с первичного магнитострикционного преобразователя:

Спектральный анализ включающий в себя алгоритмы ДФП, БФП, а также Вейвлет анализ разработанный для решения задач, эффективность решения которых при использовании традиционного анализа Фурье невысока.

Цифровая фильтрация: КИХ или БИХ фильтр ЦФ с фиксированными коэффициентами ЦФ, а также адаптивный фильтр (компенсатор помех). Современные алгоритмы цифровой фильтрации позволяют осуществить фильтрацию гармонических помех, широкополосных шумов, нестационарных импульсных помех, приводящих к ложным срабатываниям, а следовательно к неправильной работе МПП.

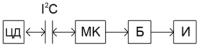

Структурная схема подобного МПП, в соответствии с изложенной выше концепцией представлена на Рис. 1.

208

Современные техника и технологии 2007

Рис.1 Универсальная структура МПП реализующая ЦО информационного сигнала МПП. (МК-микроконтроллер, СУФ-схема управления и формирования).

Устройство работает следующим обра- |

ние которого необходимо определить, до |

|||

зом: управляющее устройство, в качестве |

точки максимального его перемещения (7). |

|||

которого может быть применен либо микро- |

Далее ультразвуковая волна, распро- |

|||

процессор МК, либо ПЛИС выдает сигнал на |

страняясь вдоль волновода вправо, достига- |

|||

схему управления и формирования импульса |

ет свободного (жестко защемленного) конца |

|||

записи СУФ, в этот же момент запускается |

ФВ и, отражаясь от него, изменяет направ- |

|||

интегрированный в МК счетчик времени из- |

ление движения на противоположное. При |

|||

мерительного интервала. |

прохождении ультразвуковой |

волны около |

||

Сформированный СУФ импульс напря- |

магнита (6) в обмотке катушки считывания |

|||

жения поступает в катушку возбужде- |

(2) вновь наведется ЭДС индукции. Мо- |

|||

ния(1), в которой под его действием |

дуль измерения перемещения производит |

|||

возникает переменное магнитное поле, |

фиксацию |

времени второго импульса счи- |

||

которое совместно с подмагничивающим |

тывания. Это время пропорционально рас- |

|||

полем постоянного магнита(5), возбу- |

стоянию 2Lх |

от контролируемого объек- |

||

ждает ультразвуковую волну в ферромаг- |

та(10) до точки отсчета (8) |

|

||

нитном волноводе (ФВ) (3), которая со ско- |

Таким образом, расчет перемещения |

|||

ростью С≈3000м/с (где С-скорость распро- |

сводится к |

необходимости |

определения |

|

странения крутильных колебаний в волно- |

расстояния Lх. |

|

|

|

воде из прецизионных сплавов 44НХМТ, |

Фиксация времени наведенных импуль- |

|||

42НХТЮ) распространяется по нему вдоль |

сов напряжения осуществляется следующим |

|||

катушки считывания(2) . При прохождении |

образом. Поступивший с катушки считывания |

|||

ультразвуковой волны около магнита (6) же- |

сигнал фильтруется, а также усиливается в |

|||

стко прикрепленного к контролируемому |

блоке аналогового нормирования импульсов |

|||

объекту, вследствие изменения магнитного |

считывания |

до |

соответствующего высокого |

|

потока с частотой ультразвуковых колеба- |

уровня (не превышающего уровня опорного |

|||

ний в обмотке катушки считывания (2) на- |

напряжения АЦП). Далее непрерывный ин- |

|||

ведется ЭДС индукции. Модуль измерения |

формационный |

сигнал x(t) |

поступает на |

|

перемещения производит фиксацию вре- |

вход быстродействующего АЦП(скорость |

|||

мени первого импульса считывания. Это |

преобразования которого должна состав- |

|||

время пропорционально расстоянию La от |

лять не менее 5000 кВыб/с), с помощью ко- |

|||

контролируемого объекта(10), перемеще- |

торого он преобразуется в дискретную по- |

|||

|

|

|

|

209 |

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

следовательность отсчетов xn с шагом дис- |

вибрации, |

воздействия электромагнитных |

|||||||

кретизации τ [2]. |

полей, |

предъявляет повышенные требова- |

|||||||

Далее сформированная дискретная по- |

ния к их точности, надежности и целостности. |

||||||||

следовательность передается в адаптивный |

Поэтому в структуру МПП введен дополни- |

||||||||

ЦФ реализованный на базе ПЛМ ПЛИС [3], |

тельный |

|

управляющий |

|

|

ор- |

|||

либо на базе DSP процессора. |

ган(высокопроизводительный микроконтрол- |

||||||||

Затем отфильтрованный сигнал переда- |

лер или ПЛМ ПЛИС), который позволит взять |

||||||||

ется в управляющее устройство для даль- |

на себя такие функции |

как управление сис- |

|||||||

нейшей обработки(локализация и поиск экс- |

темой, контроль отказов и целостности при- |

||||||||

тремума для более точного определения из- |

бора |

повышение точности, непрерывность |

|||||||

мерительного интервала [2]) и вычисления |

измерений, а также повысить устойчивость к |

||||||||

текущего положения, скорости и ускорения |

сбоям во время слежения за объектом, пе- |

||||||||

контролируемого объекта. Также при помощи |

ремещение которого необходимо контроли- |

||||||||

устройства управления можно осуществлять |

ровать. |

|

|

|

|

|

|

|

|

высокоскоростной обмен данными с РС, при |

Подобный |

подход |

при проектировании |

||||||

помощи которого все основные информатив- |

позволит существенно повысить такие пара- |

||||||||

ные параметры датчика могут быть визуаль- |

метры МПП как помехоустойчивость, точ- |

||||||||

но контролироваться пользователем в режи- |

ность, отношение сигнал/шум, чувствитель- |

||||||||

ме реального времени. |

ность, целостность и надежность. |

|

|

|

|||||

По сравнению с фильтрами, выполнен- |

|

|

|

|

|

|

|

|

|

ными на дискретных и аналоговых элемен- |

ЛИТЕРАТУРА: |

|

|

|

|

|

|||

тах, цифровые фильтры более просты, на- |

1. |

Э. |

Айфичер |

«Цифровая обработка |

|||||

дежны и не нуждаются в настройке. Кроме |

сигналов: практический подход, 2-е издание» |

||||||||

очевидных преимуществ устранения ошибок |

Пер. с ангд. – М.: Издательский дом «Виль- |

||||||||

в фильтре, связанных с флуктуациями пара- |

ямс», 2004. – 992 с. : ил.-Парал. тит. англ. |

|

|||||||

метров пассивных компонентов во времени и |

2. Вдовин А. Ю., Радов М. |

Ю. |

Метод |

||||||

по температуре, дрейфом ОУ (в активных |

уменьшения случайной погрешности магни- |

||||||||

фильтрах) и т.д., цифровые фильтры способ- |

тострикционных преобразователей |

переме- |

|||||||

ны удовлетворять таким техническим требо- |

щений |

|

на |

основе |

DSP |

технологий |

|||

ваниям по своим параметрам, которые, в |

//Электронный научный журнал «ИССЛЕДО- |

||||||||

лучшем случае, было бы чрезвычайно трудно |

ВАНО В РОССИИ» http://zhurnal.ape.relarn.ru |

||||||||

или даже невозможно достичь в аналоговом |

3. Губанов Д.А., Стешенко В.Б, Храпов |

||||||||

исполнении, они имеют практически прямо- |

В.Ю., Шипулин С.Н. |

Перспективы реализа- |

|||||||

угольную амплитудно-частотную характери- |

ции алгоритмов цифровой фильтрации на |

||||||||

стику, что приближает их к идеальному |

основе |

|

ПЛИС |

фирмы |

“Altera” |

- |

|||

фильтру. Кроме того, характеристики цифро- |

mail@mgamma.msk.su |

|

|

|

|

||||

вого фильтра могут быть легко изменены |

4. С.В. Кононенко Обработка измери- |

||||||||

программно. |

тельной информаци преобразователей по- |

||||||||

Возможность применения МПП в экстре- |

ложения // Датчики и системы 2002 № 5. |

|

|||||||

мальных условиях - высокой температуры, |

|

|

|

|

|

|

|

|

|

МАГНИТОМЕТРИЧЕСКАЯ СИСТЕМА ДЛЯ ИЗУЧЕНИЯ ИМПУЛЬСНЫХ МАГНИТНЫХ ПОЛЕЙ

Нарыжнова З.В., Казаков В.Ю.

Томский политехнический университет, Россия, г. Томск, пр. Ленина, 30 E-mail: pjz@mail.ru

Разрабатываемая измерительная система предназначена для исследования характеристик ускоряющего магнитного поля бетатрона.

Измеряется проекция Bn вектора магнитной индукции B на некоторую ось n, которая

связана с катушкой первичного преобразователя:

Bn = (B*n0),

где n0 – единичный вектор, направленный вдоль оси n катушки. Далее предполагается, что катушка первичного магнитного преобра-

210

Современные техника и технологии 2007

зователя зафиксирована в пространстве и не меняет своей ориентации (n0 = const). Переменное магнитное поле имеет характер периодических импульсов частотой порядка 400 Гц. Величина магнитной индукции |Bn| достигает значения 0.1 Т, что соответствует магнитным полям средней силы [1].

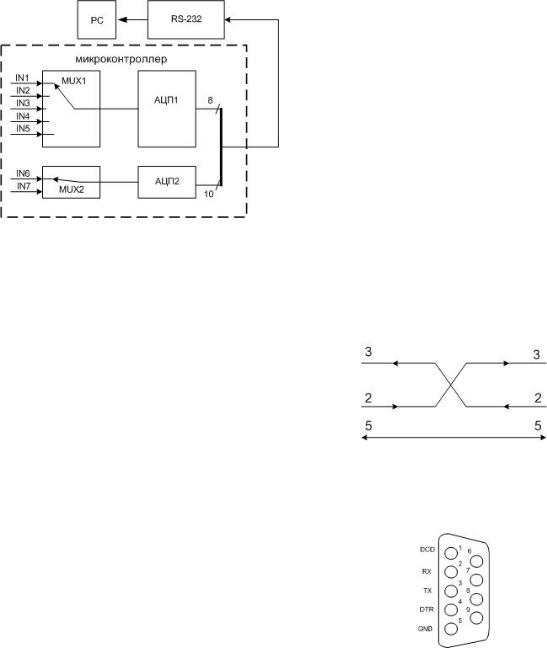

Структурная схема магнитометрической системы представлена на рис. 1.

Рис. 1 Измерительная система состоит из ана-

логовой и цифровой частей. Имеется 11 аналоговых каналов, которые соответствуют вложенным виткам плоской катушки. Каждому каналу соответствует своя передаточная функция.

Аналоговая часть системы

В качестве первичного используется пассивный индукционный магнитометрический преобразователь, основанный на использовании явления электромагнитной индукции. В контуре, пронизываемым потоком магнитной индукции Ф(t) возникает эдс электромагнитной индукции e(t):

e(t) = − S w |

d Bср |

(t) |

, |

(1) |

dt |

|

|||

|

|

|

|

где S – площадь витка, w – количество витков, Bср (t) – средняя магнитная индукция по площади витка.

Рис. 2 На рис. 2 приведена структурная схема

аналоговой части магнитометрической системы. Здесь передаточная функция W1 – соответствует закону электромагнитной индукции (1) и имеет вид: W1 = - S w p.

Рис.3 В соответствии с эквивалентной схемой

катушки (рис.3) W2 имеет вид:

W2 = |

1 |

(2) |

1 + R C p + L C p2 |

где R – активное сопротивление катушки, L – индуктивность катушки, C – собственная емкость катушки. W3 – соответствует делителю с коэффициентом 1÷20 и имеет вид: W3=0.05. Результирующая передаточная функция аналогового канала имеет вид: W =

W1W2 W3, т.е.

|

−K p |

|

|

(3) |

|

W = |

1 + R C p + L C p2 , |

K = 0.05 S w |

|||

|

|||||

Цифровая часть системы

В состав входит: АЦП, плата управления, ПК (персональный компьютер).

Использован АЦП – AD 7484(Analog Devices). Основные характеристики АЦП: наибольшая частота дискретизации 3МГц; ширина полосы пропускания до 40МГц; диапазон входного сигнала от 0 до 2.5В; 14-разрядный; малошумящий; последовательного приближения [2].

АЦП и схемы обрамления расположены на плате EVAL-AD7484CB (Analog Devices).

Данная плата содержит 96 – контактный разъем [3].

Плата АЦП сопрягается с платой управления, Eval-Control Brd2 в состав которой входит: управляемый источник питания; DSP процессор типа ADSP-2189M; ОЗУ объемом 112 16-ти разрядных килослов. Данная плата обеспечивает обмен данными со скоростью 6 мегавыборок/с с платой АЦП и 32 кбайт/с с ПК. Для обмена с ПК используется двунаправленный принтерный порт (параллельный интерфейс Bi-Di). DSP процессор работает под управлением фирменного программного модуля ПО1 (рис.1), обеспечивающего управление АЦП и обмен данными и командами с ПК [4].

Используется ПК в стандартной комплектации с двунаправленным параллельным портом.

Программное обеспечение

Программа на ПК (ПО2) представляет собой набор независимых модулей (рис. 4), интегрированных в среде LabVEIW 6.0 (National Instruments).

211

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

Частота импульсов напряжения на витке 400Гц, максимальное напряжение 2.5В.

На рис. 6 представлен график распределения Bn(r,t) при t=30 мс от начала импульса.

Рис. 4 Здесь блок 1 – интерфейс пользователя.

2 – блок записи сигнала с витка: 2а – подсистема настройки АЦП и управления сбором данных; 2б – драйвер параллельного порта. Результирующий сигнал записывается в файл на диске. Блок 3 – блок обработки результатов измерений: 3а – блок интегрирования и синхронизации сигнала; 3б – блок расчета распределения Bn(r,t) по радиусу зоны измерения. Блок 4 – блок настройки параметров магнитометрической системы.

Результаты

На данном этапе магнитометрическая система находится в стадии калибровки и пробных испытаний. На рис. 5 представлена типичная осциллограмма напряжения на витке с номером 9. Данный виток имеет радиус

65мм.

Рис. 5

Рис. 6. Из графика видно, что поле спадает по радиусу зоны измерения на 0.2Т.

Заключение

В данной работе представлены – описание структурной схемы магнитометрической системы; методы расчета измерительных преобразований для аналоговой части системы; структурная схема программного обеспечения магнитометрической системы, а также представлены некоторые результаты измерений. Предполагается дальнейшая работа по калибровке и оптимизации описанной выше измерительной системы.

ЛИТЕРАТУРЫ:

1.Панин В.В. Практическая магнитометрия; Измерения магнитных полей и электрических токов с помощью пассивных индукционных и холловских преобразователей /В.В. Панин, Б.М. Степанов. – М.: Машиностроение, 1978 . - 111 с.

2.Data Sheet.-AD7484.- Analog Devices,2002.

3.Technical Note.-EVAL-AD7484CB. - Analog Devices,2002.

4.Data Sheet.-Evaluation Board Controller. - Analog Devices,2002.

5.Тревис Дж. LabVieW для всех. - М.: ДМК Пресс,2005.

212

Современные техника и технологии 2007

ПЕРВИЧНЫЙПРЕОБРАЗОВАТЕЛЬБЕСКОНТАКТНОЙСИСТЕМЫ ИЗМЕРЕНИЙПАРАМЕТРОВИМПУЛЬСОВБОЛЬШИХТОКОВ

НаталиноваН. М.

Томскийполитехническийуниверситет, Россия, г.Томск, пр. Ленина, 30 E-mail: natalinova@tpu.ru

Известно много способов измерения тока, в зависимости от поставленной измерительной задачи, требования, предъявляемые к датчикам, могут быть различными. Среди известных на сегодняшний день методов для измерения переменных токов большой величины наиболее широко применяются следующие, в основе которых лежат: трансформаторы тока, шунты переменного тока, а также датчики Холла [1].

Датчики тока на основе трансформаторов тока могут использоваться только в цепях переменного тока. Недостатком таких датчиков является наличие гистерезиса, вследствие насыщения ферромагнитного сердечника, что приводит к снижению точностиДостоинствомизмерений. резистивных датчиков является их линейность и дешевизна, однако, при измерении больших токов наблюдается саморазогрев и термоЭДС, что приводит к изменению параметров датчика и соответственно к снижению точности измерения.

Измерительные шунты являются разновидностью резистивных датчиков, этот датчик представляет собой четырехконтактный резистор с двумя токовыми и двумя потенциальными контактами. Известно очень много вариантов конструктивного оформления шунтов. Основное затруднение при создании шунтов для измерения переменных токов величиной свыше единиц и десятков килоампер состоит в необходимости рассеяния тепловой мощности, выделяемой шунтом, при протекании токов большой величины, а также уменьшения индуктивной составляющей погрешности измерения тока.

Шунты переменного тока в настоящее время серийно не выпускаются. Отсутствие серийного производства обусловливает необходимость разработки и изготовления единичных вариантов шунтов переменного тока, предназначенных для решения частных измерительных задач. Для измерения тока источника питания прецизионного аппарата для точечной сварки на кафедре компьютерных измерительных систем и метрологии была разработана система измерения больших токов «СИБТ», первичным преобразователем которой является шунт из манганина коаксиальной конструкции, расчет которого приведен в [2]. Достоинством шунтов такой конст-

рукции является то, что они обладают очень малой индуктивностью.

Однако резистивные шунты являются контактными датчиками, поэтому их использование приводит к необходимости разрыва цепи. Анализ данных показал, что в ряде случаев разорвать цепь, для того чтобы измерить ток нецелесообразно или даже невозможно. Поэтому большое распространение в области измерения токов получил бесконтактный способ с помощью датчиков Холла. Измерение тока с помощью датчиков тока может осуществляться двумя способами [3]. Первый способ основан на прямом измерении напряженности магнитного поля, создаваемого протекающим током. Этот принцип работы датчика показан на рисунке 1.

Рисунок 1 – Способ прямого измерения тока с помощью датчиков Холла.

Измеряемый ток Iизм течет по проводнику, вокруг которого образуется магнитное поле, пропорциональное величине тока. В кольцевом магнитопроводе, охватывающим данный проводник с током, сделан пропил, в который вставлен датчик Холла. Выходное напряжение датчика Холла прямопропорционально измеряемому току Iизм.

Рисунок 2 – Компенсационный способ измерения тока на основе датчика Холла

213

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

Второй способ измерения тока используют для измерения больших токов, этот способ подразумевает наличие специальной компенсационной обмотки на кольце магнитопровода (рис.2). Напряжение с датчика усиливается и подается на компенсирующую обмотку, магнитный поток которой стремится компенсировать магнитный поток магнитопровода до нуля. На выходе получаем ток компенсирующей обмотки. Измеряемый и компенсирующий токи находятся в соотношении:

Iизм = Ik Nk

(1),

где Iизм, Ik - измеряемый и компенсирующий токи соответственно, Nk - количество

витков компенсирующей обмотки. Из (1) видно, что для компенсации магнитного поля, образующегося током величиной 50 кА, компенсирующий ток должен быть равен 50/Nk кА. Следует заметить, что компенсационный способ оправдан для измерения токов величиной до 1 кА, т.к. увеличение числа витков компенсационной обмотки приводит к увеличению массы и габаритов датчика.

На кафедре компьютерных измерительных систем и метрологии томского политехнического университета предложена конструкция устройства для измерения параметров импульсов больших токов на основе датчиков Холла, позволяющая измерять токи порядка десятков кА (рис.3). Особенностью данной конструкции является то, что компенсация магнитного потока производится не на всем участке магнитопровода, а на ограниченном участке с магнитным сопротивлением, меньшим, чем сопротивление всей магнитной цепи.

Рисунок 3 – Конструкция датчика

Датчик Холла помещают в зазор магнитопровода, на этом участке магнитный поток раздваивается, поэтому величина магнитной индукции первого контура равна:

B1 = |

1 |

μμ0 |

Iизм (при а>>b) |

|

2 |

a |

|

||

где |

μ, μ0 |

- магнитная проницаемость ма- |

||

териала магнитопровода и магнитная прони-

цаемость вакуума соответственно. Величина второго контура магнитной индукции равна:

B2 = 12 μμ0 Ibk

(3)

Так как В1=В2, получаем, что при таком расположении зазоров a и b ток компенсационной обмотки Ik в a/b раз меньше измеряемого тока Iизм. Поэтому компенсационный ток будет равен:

Ik = Iизм Nkb a

(4)

С целью создания устройства для измерения тока была рассчитана конструкция датчика.

Исходные данные. Максимальный изме-

ряемый ток Iизм max=50 кА, значение выходного компенсационного тока при измерении мак-

симального тока Iк =1 А, количество витков катушки Nk=1000. Из выражения (4) получаем соотношение зазоров: a:b=50:1. В реализованном датчике a=50 мм, b=1 мм. Такая конструкция позволила в несколько раз уменьшить массу и габариты датчика для измерения больших токов.

На рисунке 4 приведена структурная схема датчика.

Рисунок 4 – Структурная схема датчика

Сигнал с датчика Холла подается на инструментальный усилитель, коэффициент усиления которого равен 1000. Далее сигнал поступает на усилитель мощности с коэффициентом усиления 10. Затем к усилителю мощности подключается компенсационная обмотка, ток компенсационной обмотки Iк пройдя через нагрузку, преобразовывается в напряжение, поэтому, в качестве выходного сигнала получаем напряжение Uвых .

ЛИТЕРАТУРА:

1 Данилов А. Современные промышленные датчики тока // Современная электрони-

ка. 2004. №10.

2. Наталинова Н. Расчет первичного пре-

образователя системы измерений токов

(2)

СИБТ //НАУКА, ТЕХНОЛОГИИ, ИННОВАЦИИ: Материалы всероссийской научной конференции молодых ученых в 7-и частях. - Ново-

214

|

|

Современные техника и технологии 2007 |

сибирск, 7-10 декабря 2006. - Новосибирск: |

4 Романенко Д. Датчики тока на основе |

|

НГТУ, 2006 - т. 2. - c. 42-43. |

эффекта Холла // Схемотехника. 2003. №6. |

|

|

3 Алдохин А. Компенсационный датчик |

|

тока с магнитным шунтом // Радио. 2002. №3. |

|

|

МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ ЭЛЕКТРОЕМКОСТНОГО ПРЕОБРАЗОВАТЕЛЯ ПОТОЧНОГО ВЛАГОМЕРА НЕФТИ

Нефедова Е.С.

Самарский государственный технический университет, Россия, г. Самара, ул. Ново – Садовая, 10.

E-mail: nefedovaekaterina@rambler.ru

Электроемкостные преобразователи используют в диэлектрическом методе влагометрии, основанном на изменении диэлектрической проницаемости смеси «нефть – вода», связанной известной функциональной зависимостью с объемным содержанием воды. При этом водонефтяная эмульсия помещается в емкостной преобразователь, в котором измеряется емкость между двумя электродами. В нефтяных поточных влагомерах чаще всего применяют коаксиальные электроемкостные преобразователи, где первым электродом служит трубопровод, а потенциальный электрод выполнен в виде стержня

[1].

Возможны, однако, и другие конструктивные схемы электроемкостных преобразователей поточных влагомеров, выполненных, например, в виде плоских или сегментных электродов, определенным образом размещенных в сечении трубопровода [2].

Цель доклада – разработка математической модели электроемкостного преобразователя с двумя сегментными электродами цилиндрической формы.

Датчик – полый цилиндр радиуса «а», разрезанный по образующей на две половинки, разделенные небольшим зазором (Рис.1).

Рис.1. Датчик

Кэлектродам приложены потенциалы U1

иU2. тогда потенциал в любой точке внутри цилиндра определяется так:

|

U1 + U 2 |

|

U1 −U 2 |

∞ |

(−1)n−1 |

|

ρ |

2n−1 |

|

, (1) |

|

U = |

|

+ 2 |

|

∑ |

|

( |

|

) |

|

cos[(2n −1)Q] |

|

2 |

π |

2n −1 |

a |

|

|

||||||

|

|

|

|

n=1 |

|

|

|

|

|

|

|

где ρ и Q – цилиндрические координаты. Если U1 = - U2 = U0/2, то уравнение 1 име-

ет вид:

|

2U0 |

∞ |

(−1) |

n−1 |

|

ρ |

)2n−1 cos[(2n −1)Q] , |

U = |

∑ |

|

( |

||||

π |

2n −1 |

|

|||||

|

n=1 |

|

a |

||||

|

|

|

|

|

|

|

|

где U0 – напряжение приложенное к электрода.

Определим в общем виде измеряемую емкость С преобразователя, рабочий объем V которого заполнен неоднородной смесью с диэлектрической проницаемостью ε (М), зависящей от координаты точки М внутри объема.

Энергия электрического поля в контролируемом объеме V:

W = |

1 |

ε0 ∫ε(M )E |

2 |

(M )dVM = |

CU 2 |

, |

2 |

|

2 |

||||

|

|

V |

|

|

|

|

где ε (М) – напряженность электрического поля в точке М, U –приложенное напряжение.

Отсюда получим выражение для измеряемой емкости С.

|

ε0 |

∫ |

2 |

(2) |

C = |

|

ε(M )E (M )dVM , M V |

||

U 2 |

||||

|

|

V

Из уравнения (2) следует, что измеряемый сигнал – емкость С зависит от пространственных распределений диэлектрической проницаемости ε (М) смеси «нефть –вода», и напряженности электрического поля E(M) в рабочем объеме датчика. Объемное содержание влаги αв в водонефтяной эмульсии определяют по величине емкости С для датчи-

215

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

ка с цилиндрическими и плоскими электродами соответственно:

Сц = |

2πε0 |

εэ(αв )l |

; Сп = |

ε0εэ(αв )d l |

, (3) |

|||

Cn |

Rn |

|

dn |

|||||

|

|

|

||||||

|

R0 |

|

|

|

||||

|

|

|

|

|

|

|||

где Сц и Сn – измеряемые емкости цилиндрического и плоского конденсаторов, R0 и Rn

– радиусы внутреннего и внешнего коаксиальных электродов, l – длина датчика, а – ширина электрода, dn –расстояние между плоскими электродами, ε э(αв) – эквивалентная диэлектрическая проницаемость водонефтяной эмульсии.

Используя уравнения (2) и (3) получим связь между эквивалентной диэлектрической проницаемостью ε э и пространственным распределением диэлектрической проницаемостью ε (М) в рабочем объеме датчика с цилиндрическими и плоскими электродами:

|

ln |

Rn |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

R0 |

∫ε(M )E |

2 |

|

|

||||||||

|

|

|

|

|

|||||||||

εэ(αв) = |

|

|

|

|

|

|

|

(M )dVM ; |

|

||||

2πlU |

2 |

|

|

, |

|||||||||

|

|

|

|

|

V |

|

|

|

|

||||

|

dn |

|

|

|

∫ε(M )E |

2 |

|

|

|

|

|||

εэ(αв) = |

|

|

|

(M )dVM . |

|

|

|||||||

alU |

2 |

|

|

|

|

|

|||||||

|

|

|

V |

|

|

|

|

|

|

||||

где Е(М) – напряженность электрического поля в неоднородной диэлектрической среде с проницаемостью ε (М), М V. Причем электрическое поле в цилиндрическом конденсаторе при ε (М)=const существенно неоднородно в отличии от однородного поля датчика с плоскими электродами:

|

τ |

; R0 |

≤ R ≤ Rn . |

|

|

|

|||

2πε0εR |

||||

|

|

, |

||

E = |

|

|

||

U |

|

|

||

dn

где τ - поверхностная плотность электрического заряда на электродах датчика.

При калибровке поточного влагомера нефти на установке типа УПВН смесь «нефть

– вода» перемешивается до получения однородной водонефтяной эмульсии. Такое перемешивание практически невозможно реализовать в полевых условиях, что приводит к неоднородности распределения диэлектрической проницаемости смеси в рабочем объеме датчика, а следовательно к большим погрешностям определения влажности нефти и неустойчивой работе поточного влагомера. Влияние этого фактора на эффективность работы поточного влагомера нефти рассмотрим на модельной задаче с кусочно – неоднородной диэлектрической средой в рабочем объеме датчика, то есть представим конструктивные схемы электроемкостных преобразователей в виде многослойных цилиндриче-

ского и плоского конденсаторов соответственно

Многослойность заполнения межэлектродного пространства моделирует электрофизическую неоднородность двухфазного потока «нефть – вода», которая всегда имеет место, несмотря на принимаемые меры по перемешиванию смеси в потоке. Здесь идеализация состоит в том, что в случае цилиндрических коаксиальных электродов неоднородность имеет строго радиальный, азимутальный или осевой характер, а в случае плоских электродов неоднородность также одномерная по оси x,y или z. В последнем случае термин «продольная» или «поперечная» определяет ориентацию вектора электрического поля относительно границы раздела слоев. При этом предполагается, что поток направлен по оси z в обоих случаях

Составляющие эклектического поля датчика относительно напряжения имеют следующий вид:

Eρ = − ∂∂Uρ

EQ = − ∂∂UQ

В результате решения задачи получены математические выражения для ортогональной составляющей напряженности электрического поля.

|

|

|

2U0 |

∞ |

|

|

|

ρ |

|

||

Eρ |

= − |

∑ |

(−1)n−1( |

)2n−2 cos[(2n −1)Q] |

|||||||

|

|

|

π |

|

n=1 |

|

|

a |

|||

|

|

|

|

|

|

|

|

|

|

||

E |

= |

2U0 |

|

∞ |

(−1)n−1( |

ρ |

)2n−1 sin[(2n −1)Q] |

||||

|

∑ |

|

|||||||||

Q |

|

ρπ |

|

|

|

a |

|||||

|

|

|

|

n=1 |

|

|

|

|

|

|

|

Напряженность электрического поля относительно ортогональных составляющих имеет следующий вид:

E =  Eρ2 + EQ2 ,

Eρ2 + EQ2 ,

Следовательно

E = |

2aU0 a4 + ρ4 + 2a2ρ2 cos 2Q |

π[(a2 − ρ2 )2 + (2a ρ cos 2Q)2 |

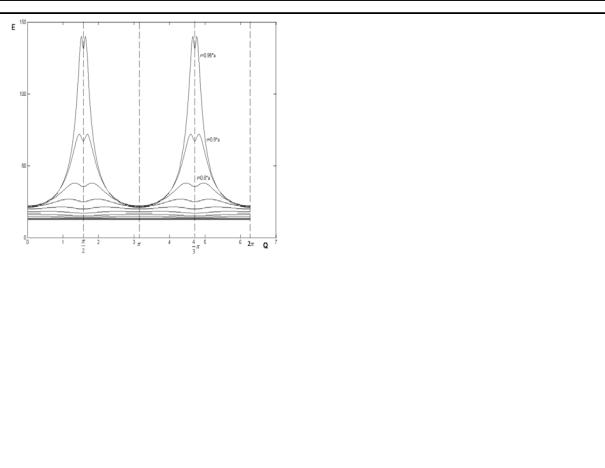

График изменения напряженность в зависимости от радиуса датчика, показан на рисунке 2.

216

Современные техника и технологии 2007

Рис.2. График изменения напряженность в зависимости от радиуса датчика

Из графика видно, что максимальная напряженность достигается в местах разделения зазором.

Таким образом, была рассчитана напряженность электрического поля, на основание напряжения приложенного к электродам.

ЛИТЕРАТУРА:

1.Беляков В.Л. Автоматический контроль параметров нефтяных эмульсий. М.:

Недра, 1992, 203с.

2.Стеблев Ю.И. Компьютерный мониторинг сточных вод по комплексу электрофизических

параметров // Межвузовский сборник научных трудов «Автоматизация, диагностика и контроль технологических процессов и оборудования». Самара, 2001, Вып.1 С. 26-35.

3.Россель Ж. Общая физика.,

М.:Мир,1964,506с.

4.Гольдштейн Л.Д., Зернов Н.В. Элек-

тромагнитные поля и волны. М.: Советское радио, 1971,

661с.

5.Иоссель Ю.Я., Кочанов Э.С., Струй-

ский М.Г. Расчет электрической емкости. Ленинград,

Энергоиздат, 1981, 288с.

ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИК МИКРОМЕХАНИЧЕСКОГО АКСЕЛЕРОМЕТРА

Новоселов А.А, Алтунин А.О., Мартемьянов В.М.

Томский политехнический университет,

Россия, г. Томск, пр. Ленина, 30 E-mail: novosel211k@sibmail.com

В настоящее время область применения микромеханических инерциальных датчиков чрезвычайно широка. Микромеханические датчики первичной информации позволяют создавать малогабаритные инерциальные навигационные системы, обеспечивающие необходимую точность определения параметров ориентации и координат подвижных объектов, робототехнических комплексов и др. Преимущества таких датчиков заключаются в том, что они являются недорогими элементами благодаря крупносерийному производству, имеют небольшие размеры, малую энергоемкость, и кроме того, являются достаточно прочными вследствие малого размера и прочности материалов, из которых они изготавливаются. Производство микромеханических акселерометров осуществляется с использованием технологий, развитых в последнее время в твердотельной электронике. Электромеханические узлы датчиков

формируются из неметаллических материалов (монокристаллический кремний, плавленый кварц, карбид кремния и др.) методами фотолитографии и изотропного (анизотропного) травления вместе с элементами электроники, датчиками съема и преобразования полезного сигнала, элементами формирования обратных связей [1]. Разработкой и производством микромеханических чувствительных элементов занимается ряд ведущих организаций, среди которых значительных результатов добилась фирма Analog Devices.

Исследованиям подвергался микромеханический акселерометр типа ADXL105 производства фирмы Analog Devices [2], который предполагается использовать при разработке измерителя угла отклонения объекта от плоскости горизонта. Известны конструкции таких измерителей, построенных на других чувствительных элементах [3]. С целью получения более полной информации о возможностях

217

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

альтернативных схем подобных измерителей, а также применения микромеханических акселерометров в системах стабилизации и управления требуется проведение дополнительных исследований. В нашем случае была поставлена задача определения изменения выходного сигнала акселерометра в случае отклонения плоскости монтажа датчика от вертикальной плоскости, а также при изменении напряжения питания. Указанные условия вполне вероятны при практической эксплуатации разрабатываемого мобильного измерителя угла отклонения. Подключением соответствующих настроечных резисторов в цепи встроенного в датчик операционного усилителя была выставлена чувствительность акселерометра, равная 1,01 В/g при номинальном напряжении питания 5 В.

Панель, на которой крепится микромеханический акселерометр, смонтирована на вращающейся части поворотной головки, изготовленной на основе оптического квадранта КО-10, обеспечивающей неограниченный разворот корпуса акселерометра вокруг оси, перпендикулярной плоскости его монтажной поверхности (рис.1).

Рис.1. Акселерометр на поворотной головке

Поворотная головка в свою очередь установлена на наклонном стенде, обеспечивающем отклонение плоскости монтажа акселерометра от вертикальной плоскости. Угол этого отклонения контролировался с помощью второго оптического квадранта (рис. 2). Питание исследуемого акселерометра осуществлялось от регулируемого стабилизированного однополярного источника постоянного тока. Аналоговый выходной сигнал акселерометра измерялся с помощью цифрового мультиметра с ценой деления 0,01 В.

Рис.2. Экспериментальная установка

Результаты проведенных исследований показали, что при напряжении питания Uп = 5 В выходной сигнал изменяется при повороте датчика относительно его оси, перпендикулярной монтажной поверхности, по закону, близкому к гармоническому в диапазоне от 2,12 В до 4,14 В. Отклонение полученной зависимости от идеальной гармоники не превышает 8% (рис.3). Данный подход к оценке качества работы акселерометра позволяет обойтись без применения центрифуги, которую использовать в условиях учебной лаборатории практически невозможно. В нейтральном положении (когда ось чувствительности акселерометра горизонтальна) выходной сигнал имеет величину U0 = 3,13 В. При этом экспериментально определенная чувствительность акселерометра равна 1,01 В/g, что соответствует величине, заданной настроечными резисторами.

Рис.3. Определение погрешности акселерометра

Отклонение плоскости монтажа от вертикальной плоскости приводит к уменьшению диапазона выходного сигнала; так в частности при отклонении на угол β= 250 этот диапазон ограничен 2,20 В и 4,04 В. При этом чувствительность акселерометра уменьшается до величины k = 0,92 В/g (рис.4). Это обстоятельство подтверждает тот факт, что акселерометр в этом случае измеряет проекцию

218

Современные техника и технологии 2007

вектора ускорения силы тяжести на плоскость монтажной поверхности датчика g·cos β.

Рис.4. Изменение чувствительности акселерометра в зависимости от отклоне-

ния плоскости монтажной поверхности

Изменение напряжения питания приводит к существенному изменению чувствительности акселерометра k (рис.5). Экспериментально определено, что изменение чувствительности в пределах от 4 В до 5 В происходит с темпом 0,255 1/g.

Рис.5. Изменение чувствительности акселерометра при изменении напряжения

питания

Анализ полученных результатов показывает, что исследуемый микромеханический

акселерометр в качестве чувствительного элемента измерителя угла может обеспечить достаточную для практики точность измерений, если диапазон измеряемых углов не будет превышать + 900 , так как при увеличении указанного диапазона погрешность акселерометра возрастает. Влияние отклонения плоскости монтажной поверхности на погрешность измерения угла не столь велико при небольших величинах отклонения, которое можно контролировать при помощи простых чувствительных элементов, таких как жидкостные уровни, и, при необходимости, можно компенсировать это отклонение. Особое внимание необходимо уделить поддержанию стабильной величины напряжения источника питания, либо учитывать изменение напряжения при расчете величины угла в измерителях, которые в своем составе имеют вычислительные устройства.

Авторы полагают, что исследуемый микромеханический акселерометр имеет перспективы использования в различных измерительных устройствах и поэтому требуются его дальнейшие исследования при учете конкретных условий применения.

ЛИТЕРАТУРА:

1.Лестев А.М., Попова И.В. Современное состояние теории и практических разработок микромеханических гироскопов// Гироскопия и навигация. – 1998. - № 3. – С. 81 - 94.

2.http://www.analog.com

3.Дорохин Е.С., Мартынова А.Н., Мартемьянов В.М. Индикатор вертикали на основе электролитического датчика// XI Международная научн.-практ. Конференция студентов, аспирантов и молодых ученых « Современные техника и технологии», 29 марта – 2 апреля 2005 г. Изд-во ТПУ, Томск, - С. 102 - 104

219

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

ПРИМЕНЕНИЕ КОРРЕЛЯЦИОННОГО МЕТОДА ПРИ ПОВЕРКЕ ИНДУКЦИОННЫХ СЧЕТЧИКОВ

Овчинникова К.С. Цимбалист Э.И.

Томский политехнический университет, Россия, г. Томск, пр. Ленина, 30 E-mail: son1@sibmail.com

Вработе обосновывается возможность использования корреляционного метода при поверке индукционных счетчиков в режиме малой потребляемой энергии. Приводится краткое описание структурной схемы поверочной установки, использующей корреляционный метод, и приводится оценка погрешности.

Введение

Несмотря на то, что в настоящее время происходит постепенное внедрение электронных счетчиков для учета электроэнергии, продолжает функционировать большое количество индукционных счетчиков, которым требуется периодическая поверка[1]. С этой целью испытательные лаборатории, аккредитованные на право поверки средств энергоучета, оснащены разного рода метрологическим оборудованием

(например, электроустановками типа: УМ1134, «Энергомер», «Вектор» и др).

Вустановках УМ1134 и «Вектор» используется метод сравнения с мерой, в котором измеряемую счетчиком энергию сравнивают со значением энергии, воспроизводимой мерой [2], а в установке «Энергомер» поверка осуществляется методом эталонного счетчика электрической энергии.

Спомощью данного метрологического оборудования можно довольно просто и с необходимой точностью осуществить поверку счетчиков активной и реактивной мощности.

К сожалению, при использовании такого оборудования поверка счетчиков на малых уровнях энергии и в режиме настройки самохода ведет к неоправданно высоким временным затратам.

Поэтому разработка методов и аппаратуры, способной минимизировать время поверки индукционных счетчиков в этих режимах, продолжает оставаться актуальной.

1.Постановка задачи и описание методов поверки

Классические методы, используемые при поверке индукционных счетчиков, базируются на подсчете числа оборотов диска ротора за определенное время. При этом используется передаточный коэффициент поверяемого счетчика, выраженный в оборотах диска ротора на киловатт-час (или киловар-час) энер-

гии. Желание уменьшить время поверки счетчика приводит к решению: поверку счетчика на малых токах следует проводить только на части угла поворота его диска, то есть за счет уменьшения градусной меры угла поворота. Так как неизвестно на какой части торца диска будет осуществляться поверка, то необходимо оцифровать и запоминать информацию

орельефе торца диска на его полном обороте. Такой подход, реализованный в установке «Вектор», ведет к увеличению памяти, необходимой для обработки информации.

Уменьшение памяти при сохранении минимального времени поверки возможно тогда, когда оцифровывается и запоминается информация о той части диска, которая необходима в настоящее время для поверки. Если в предыдущем подходе, реализованном в «Векторе», использовался один измерительный преобразователь для съема информации

оторце диска, то в предлагаемом методе должны быть использованы два датчика, зоны наблюдений которых разнесены на фиксированную угловую базу. В этом случае при заданной мощности, энергия, измеряемая поверяемым счетчиком, будет пропорциональна времени поворота торца диска на известный угол. С целью определения этого времени целесообразно использование корреляционного метода, в котором определяется транспортное запаздывание между сигналами с двух точек наблюдения торца диска за счет поиска экстремума взаимно корреляционной функции пары сигналов аналогичных по форме, но сдвинутых по оси времени.

Таким образом, задавая мощность Р0 эталонными средствами измерений повероч-

ной установки, и, определяя транспортное запаздывание сигналов, фиксируется значение эталонной энергии Э0. Энергия Э, определяемая поверяемым счетчиком , рассчитывается через его передаточный коэффициент

Ас.

2. Краткое описание установки

Рассматриваемая задача определения транспортного запаздывания двух сигналов при вращении диска ротора индукционного счетчика, реализуется в установке, часть структурной схемы которой приведена на рис.1.

220

Современные техника и технологии 2007

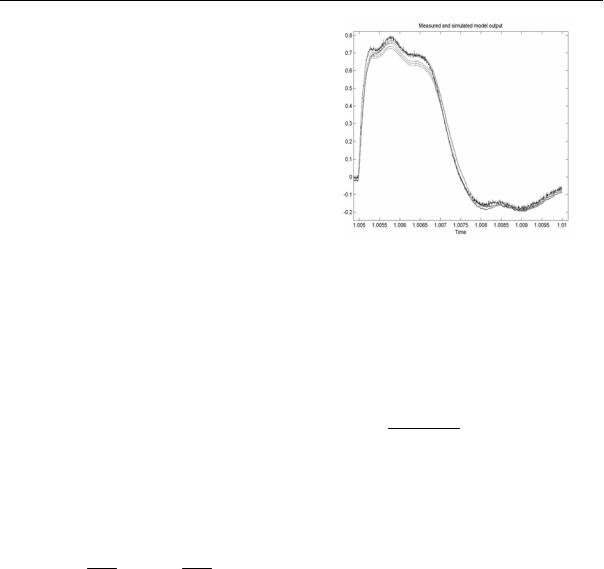

На торцевую поверхность, вращающегося диска проецируется световое инфракрасное излучение, воспринимаемое двумя фотодиодами, установленными на входах нормирующих усилителей. На рисунке 2. изображены временные диаграммы сигналов на выходе нормирующих усилителей 2 и 3, которые в дальнейшем мультиплексируются, преобразуются аналого-цифровым преобразователем и обрабатываются вычислительным блоком корреляционного измерителя.

Рисунок 1. Структурная схема установки (1-диск счетчика,2 и 3- нормирующие усилители , 4-мультиплексор,5-АЦП,6- корреляционный измеритель запаздыва- ния,7-световой поток).

Мгновенные значения сигналов с усилителей х(t), y(t) обусловлены яркостью, отра-

женного луча, которая изменяется из-за оптической неоднородности ребра диска: пятен, метки и изменения угла отражения луча в соответствии с микрорельефом поверхности.

Рисунок 2. Временные диаграммы сигналов на выходе нормирующих усилителей 2 и 3.

Взаимная корреляционная функция двух случайных процессов определяется по сле-

дующей |

|

формуле: |

|

|

1 |

TB −1 |

|

К(Lg) = |

∑[X (Ih − Lg) − m x ][Y(Ih - m y )] |

||

TB |

|||

|

I =0 |

,где h- шаг квантования по времени сигналов х(t), y(t) ;g- шаг квантования задержки X(Ih),

Y(Ih)-входные сигналы, квантованные по времени и уровню;I=0, 1…, TB-1, где TB-объем временной выборки; К(Lg)-значения взаимной

корреляционной функции; L=0,1,…,Lk-1, где Lk-число вычисляемых значений взаимной

корреляционной |

функции; m x , m y -мат. |

ожидания.

Вид графика взаимной корреляционной функции, показанной на рис.3, связан со спектральными свойствами входных сигналов.

Рисунок 3. График взаимно корреляционной

функции.

Корреляционная функция и спектр случайного процесса связаны парой преобразований Фурье. Чем более широкополосными являются входные сигналы, тем уже график корреляционной функции и острее ее пик. Поэтому спектр сигнала косвенно характеризует потенциальную точность фиксирования экстремума функции. Кроме того, верхняя граница спектра сигнала в соответствии с теоремой Котельникова определяет частоту квантования АЦП поверочной установки и тем самым ее потенциальное быстродействие.

3 Оценка погрешности метода

Относительная погрешность эталонной энергии Э0 поверочной установки при отсутствии корреляции между мощностью Р0 и времени t0, определяемым транспортным запаздыванием, находится как квадратный корень из суммы квадратов составляющих погрешностей. С другой стороны погрешность Э0 указывается в [1] и зависит от класса точности поверяемого счетчика и режима его поверки. При заданном значении погрешности калибратора мощности верхний предел погрешности t0/t0 становится известным и определяет значение шага квантования задержки g .

Используя программный пакет Lab VIEW, было проведено моделирование работы корреляционного измерителя, осуществлявшего обработку сигналов, изображенных на рис.2. Как видно из рис.3, корреляционная функция имеет ярко выраженный экстремум, который позволяет с необходимой точностью определить время t0 при задании эталонной энергии

221

XIII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ»

для эксплуатируемых типов |

индукционных |

энергии. Методика поверки».- М: Издво |

счетчиков. |

|

стандартов, 2004 г. |

|

|

2. РМГ 29-99 «Метрология. Основные |

ЛИТЕРАТУРА: |

|

термины и определения». - М.: Изд-во стан- |

1. ГОСТ 8.259-2004 «Счетчики электриче- |

дартов, 2000 г. |

|

ские индукционные активной |

и реактивной |

|

КОНТРОЛЬ ГЕРМЕТИЧНОСТИ ТРУБОПРОВОДОВ КОРРЕЛЯЦИОННЫМ МЕТОДОМ В УСЛОВИЯХ ИНТЕНСИВНЫХ КОРРЕЛИРОВАННЫХ ПОМЕХ

Овчинников А.Л.

ФГНУ «НИИ интроскопии», Россия, г. Томск, ул. Савиных, 7 E-mail: ovchinnikov_al@inbox.ru

Одним из основных источников помех при |

заглушенного с торцов участка трубы длиной |

||

контроле герметичности корреляционным ме- |

68м диаметром 100мм. Утечка находилась на |

||

тодом в городских условиях является шум |

расстоянии 30м от одного из торцов и моде- |

||

транспортных средств. Особенно сильно этот |

лировалась сквозным цилиндрическим отвер- |

||

вид помех сказывается при поиске утечек на |

стием диаметром 0,8 мм. Прием и обработка |

||

теплотрассах. Обусловлено это тем, что |

сигналов проводилась с помощью корреляци- |

||

внешние шумы могут свободно распростра- |

онного течеискателя ТАК-2005, разработан- |

||

няться по лотку, в котором уложены трубы, |

ного в ФГНУ «НИИ интроскопии». Исследова- |

||

как по волноводу. А поскольку в процессе |

лись сигналы утечки, зарегистрированные |

||

распространения, шумы возбуждают колеба- |

датчиками, уставленными на стенку трубы |

||

ния стенок трубопровода, сигналы помехи, |

при наличии и отсутствии внешних шумов. В |

||

регистрируемые |

приемными преобразовате- |

качестве источника шума использовался шум |

|

лями, могут оказаться коррелированными. В |

работающего автотранспорта. |

||

настоящее время в корреляционных течеи- |

На рис. 1 представлена спектрограмма |

||

скателях для отстройки от влияния помех ис- |

шума утечки. Как видно из графика основная |

||

пользуется набор НЧ и ВЧ фильтров, частоты |

мощность сигнала оказывается сосредото- |

||

среза которых устанавливаются оператором |

ченной в нескольких узких полосах частот в |

||

(или автоматически) исходя из максимума |

низкочастотной области спектра. На осталь- |

||

функции когерентности или модуля взаимной |

ных частотах отношение сигнал шум также |

||

спектральной плотности. Такой подход к |

больше 1. Как показали расчеты, централь- |

||

фильтрации сигнала оказывается эффектив- |

ные частоты максимальных составляющих |

||

ным, когда внешние шумы являются не кор- |

спектра сигнала кратны частоте радиального |

||

релированными, и их наличие не приводит к |

резонанса трубопровода. |

||

возникновению ложных корреляционных мак- |

|

||

симумов не связанных с утечкой, а сказыва- |

|

||

ется лишь в уменьшении амплитуды норми- |

|

||

рованной корреляционной функции. Однако в |

|

||

рассмотренном выше случае такой подход |

|

||

оказывается малопригодным, так как функция |

|

||

когерентности и модуль взаимного спектра |

|

||