1383

.pdfслагаемое Ψ(r,v) не учитываются, так как процесс кристаллизации рассматривается при отсутствии внутренней диссипации в материале; φ(r) – внешнее консервативное силовое поле, являющееся граничным условием расчетной области; ψ(r, v) опи-

сывает внешнее неконсервативное силовое поле, которое используется для отвода или сообщения энергии системе. Величина Φ(r) – консервативная составляющая взаимодействия между атомами, является важнейшим силовым фактором и определяется следующим образом:

Φ(r)= 1 f(r), r

f(r)= −П(′ r),

где f(r) – скалярная сила взаимодействия между частицами, П(r) – потенциал взаимодействия. В работе используется потенциал Морзе, который имеет вид

П(r)= ε(e−α(r−δ) − e−2α(r −δ)),

где ε – энергия связи; α – параметр, характеризующий ширину потенциальной ямы; δ – равновесное расстояние.

Интегрирование уравнений движения выполняется с помощью алгоритма Верле [3]:

r(t + τ)=2r(t)− r(t + τ)+ w(t)τ2 ,

где τ – шаг интегрирования, w – ускорение частицы. Удобство алгоритма заключается в том, что не нужно пересчитывать скорости на каждой итерации.

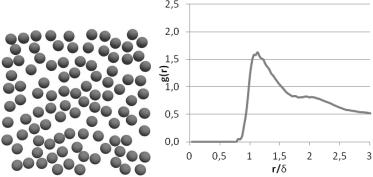

Для анализа полученных результатов удобно использовать функцию радиального распределения, так как при увеличении температуры или уменьшении плотности ближний порядок становится менее отчетливым [4]. Ниже приведены примеры графи-

81

ков функции радиального распределения и для идеального кристалла в отсутствие теплового движения (при Т = 0 °К) (рис. 1), кристалла при Т= 350°К (рис. 2), расплава при Т= 1500 °К (рис. 3)

ихарактерное расположение атомов в кристалле.

Входе работы была создана математическая модель, описывающая формирование границ зерен на атомном уровне в результате процесса кристаллизации. Модель построена с помощью

Рис. 1. Положение атомов (слева)

и соответствующая ФРР (справа), Т = 0 °К

Рис. 2. Положение атомов (слева)

и соответствующая ФРР (справа), Т = 350 °К

82

Рис. 3. Положение атомов (слева)

и соответствующая ФРР (справа), Т = 1500 °К

метода молекулярной динамики. Для интегрирования уравнений движений использовался метод Верле. С помощью модели и заданных начальных условий проведен ряд численных экспериментов и выполнен анализ полученных результатов.

Работа выполнена при финансовой поддержке гранта Пре-

зидента РФ № МК-4917.2015.1, РФФИ (грант № 14-01-96008

р_урал_а).

Список литературы

1.Орлов А.Н., Перевезенцев В.Н., Рыбин В.В. Границы зерен в металлах / под ред. М.Л. Бернштейна, И.И. Новикова. – М.: Металлургия, 1980. – 159 с.

2.Кривцов А.М., Кривцова Н.В. Метод частиц и его использование в механике деформируемого твердого тела // Дальневосточный математический журнал ДВО РАН. – 2002. – Т. 3,

№2. – С. 254–276.

3.Verlet L. Computer ‘experiments’ on classical fluids. I. Thermodynamical properties of Lennard-Jones molecules // Physical Review. – 1967. – Vol. 159, № 98. – P. 98–103.

83

4. Хмельницкий Д.Е. Дальний и ближний порядок // Физическая энциклопедия / гл. ред. А.М. Прохоров. – М.: Советская энциклопедия, 1988. – Т. 1. – С. 556–558. – 704 с.

ИССЛЕДОВАНИЕ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ СТАЛЕАЛЮМИНИЕВОГО КОМПОЗИТА ПРИ ПРОКАТКЕ

С.В. Гладковский1, А.И. Потапов1, И.С. Каманцев1, Д.Р. Салихянов2,1

1Институт машиноведения Уральского отделения Российской академии наук,

Екатеринбург, Россия, gsv@imach.uran.ru,

2Уральский федеральный университет им. первого Президента России Б.Н. Ельцина, Екатеринбург, Россия, salenhall@gmail.com

В работе выполнено исследование напряженно-деформиро- ванного состояния сталеалюминиевого композита при горячей прокатке в гладких валках. Проанализированы характер течения стальных слоев и алюминиевых прослоек, распределение скорости деформации и продольных напряжений по слоям. Результаты исследования используются при разработке технологии производства сталеалюминиевого композита.

Ключевые слова: слоистые композиционные материалы, сталеалюминиевый композит, горячая прокатка, конечно-элементное моделирование, напряженно-деформированное состояние.

Разработка технологии производства новых композиционных материалов для нужд различных отраслей промышленности является стратегически важной задачей развития экономики России. Благодаря возможности объединения в композитах необходимого комплекса служебных характеристик их применение взамен монометаллических материалов позволяет значительно увеличить срок службы конструкции [1]. В частности, сталеалюминиевый композит 09Г2С+АД1+09Г2С характеризуется повышенными значениями прочности и ударной вязкости.

84

В [2] представлены результаты изготовления и испытания на механические свойства трех- и одиннадцатислойных сталеалюминиевых композитов. Основным выводом работы являлось следующее: за счет изменения количества стальных слоев и алюминиевых прослоек, а также их относительных толщин возможно управление прочностными свойствами и сопротивлением ударному разрушению сталеалюминиевого композита.

Однако определение рациональных режимов обжатия заготовок, количества слоев и их относительных толщин является трудоемкой задачей ввиду сложности протекаемых процессов совместной деформации разнородных материалов. Поэтому с целью получения режимов горячей обработки сталеалюминиевого композита было выполнено компьютерное моделирование процесса в программном комплексе Deform – 2D и проанализировано напряженно-деформированное состояние материалов. В качестве материалов были приняты сталь 09Г2С, алюминиевый сплав АМц, алюминий марки АД1, в качестве модели материалов – пластическая упрочняемая.

Анализ искажения деформационной сетки при прокатке показал, что в зоне отставания очага деформации центральный слой алюминиевой прослойки отстает от периферийных слоев, однако в зоне опережения происходит выравнивание интенсивности течения слоев (рис. 1). Распределение интенсивности эффективной деформации показало, что деформация композита происходит в основном за счет деформации алюминиевой прослойки – отношение степени деформации стального слоя к степени деформации алюминиевой прослойки равно 0,66 (рис. 2).

Из распределения интенсивности скорости деформации между слоями в очаге деформации виден разрыв скорости, что способствует развитию сдвиговой деформации и, следовательно, схватыванию слоев (рис. 3). Также в очаге деформации виден разрыв в касательных напряжениях между слоями, что также способствует схватыванию слоев.

85

Рис. 1. Характер искажения деформационной сетки алюминиевой прослойки при прокатке сталеалюминиевого композита

Рис. 2. Распределение эффективной деформации сталеалюминиевого композита

Рис. 3. Распределение скорости деформации сталеалюминиевого композита

86

При определении рациональных режимов горячей обработки сталеалюминиевого композита оценивались величина разрыва в скорости деформации между слоями, величина нормальных напряжений между слоями, интенсивность эффективной деформации, распределение деформации по слоям и неравномерность деформации.

Работа выполнена при поддержке проекта РФФИ мол_а

№ 16-38-00723.

Список литературы

1.Производство слоистых композиционных материалов / А.Г. Кобелев [и др.]. – М.: Интермет Инжиниринг, 2002. – 496 с.

2.Исследование влияния конструктивных элементов и способаизготовления на формирование структурыи свойств слоистых металлокомпозитов / С.В. Гладковский, Т.А. Трунина, Е.А. Коковихин [идр.] // Производствопроката. – 2014. – №3. С. 28–36.

РЕШЕНИЕ ЗАДАЧИ О ПЕРЕСТРОЙКЕ ТРАБЕКУЛЯРНОЙ КОСТНОЙ ТКАНИ В КОНЕЧНО-ЭЛЕМЕНТНОМ ПАКЕТЕ ANSYS

Т.Н. Гороженинова1, А.А. Киченко2

Пермский государственный национальный исследовательский университет,

Пермь, Россия, 1SpiritErr404@gmail.com, 2kichenko.alex@yandex.ru

Ставится задача биомеханического моделирования, в которой исследуется напряженно-деформированное состояние образца трабекулярной костной ткани в равновесии и в процессе перестройки. Материал считается линейно-упругим, анизотропным. В математической постановке учитывается структура материала, изменяющаяся под воздействием изгибной нагрузки согласно закону Вольфа. Решение ведется в программе ANSYS.

Ключевые слова: закон Вольфа, состояние гомеостаза, перестройка трабекулярной костной ткани, тензор структуры, трабекулярная (губчатая) костная ткань.

87

В работе рассматривается поведение материала, оснащенного структурой, на примере консольной балки.

Рис. Схема для вычислительного эксперимента

Известно, что при изменении внешней нагрузки на кость может начаться ее перестройка, т.е. процесс перехода из старого равновесного состояния в новое.

Изменение трабекулярной ткани во времени влечет изменение ее структуры, описываемой величинами v, K, и напряженно-

деформированногосостояния, характеризуемоготензорами σ, ε.

В соответствии с законом Вольфа адаптацию костной ткани можно описать кинетическими уравнениями, построенными с учетом девиатора тензора структуры и величины, учитывающей изменение объема:

ì |

|

|

æ |

3 |

ö |

ï |

|

|

ç |

÷ |

|

ï |

(ε-ε0 ) +h2 |

|

|||

ï |

K =h1 |

(tr(K (ε-ε0 )))E - |

|

(K (ε-ε0 ) +(ε-ε0 )K )÷ |

|

|

|

ç |

2 |

÷ |

|

í |

|

|

è |

ø |

|

ï |

|

|

|

|

|

ï |

|

+ f2e)(trε-trε0 ). |

|

|

|

ïe =( f1 |

|

|

|||

îï |

|

|

|

|

|

При данном подходе считается, что в состоянии гомеостаза трабекулы (пластинки, перегородки) ориентируются вдоль главных направлений тензора напряжений, построенного в некоторой точке.

Список литературы

1. Постановка начально-краевой задачи о перестройке трабекулярной костной ткани / А.А. Киченко, В.М. Тверье, Ю.И. Няшин, М.А. Осипенко, В.А. Лохов // Российский журнал биомеханики. – 2012. – Т. 16, № 4. – С. 36–52.

88

2.Лехницкий С.Г. Теория упругости анизотропного тела. – 2-е изд. – М.: Гл. ред. физ.-мат. лит. изд-ва «Наука», 1977. – 416 c.

3.Няшин Ю.И., Подгаец Р.М. Экспериментальные методы в биомеханике. – Пермь: Изд-во Перм. гос. техн. ун-та, 2008. – 400 с.

4.Cowin S.C. Bone mechanics handbook. – Second ed. – New York: CRC Press, 2001. – 1136 p.

МОДЕЛИРОВАНИЕ ЛЕТАТЕЛЬНОГО УСТРОЙСТВА – КАЙТА

Е.М. Горохова1, Н.Ю. Любимова2, Т.А. Герцен2

1Санкт-Петербургский государственный архитектурно-строительный университет, Санкт-Петербург, Россия, Shiki.Naido@yandex.ru, 2Пермский национальный исследовательский политехнический университет,

Пермь, Россия, ninalubimova@yandex.ru, tanger59perm@yandex.ru

Изучена возможность использования кайта в условиях г. Перми, проведена оценка подъемной силы. С помощью программных пакетов Компас-3D, AutoCAD, ANSYS построена трехмерная модель конструкции кайта.

Ключевые слова: кайт, моделирование, Компас-3D. AutoCAD, ANSYS.

В настоящее время вид спорта «кайтинг» становится все более популярным. Кайт – это буксировочный воздушный змей для создания тяги на воде и суше при помощи силы ветра (воздушного потока). Этой конструкцией можно управлять, т.е. контролировать скорость и направление движения. Кайт выполняет функцию паруса, хотя при сравнении кайта и традиционного парусного оборудования одинаковых размеров у кайта тяга будет на 20–25 % больше, чем у паруса. Объяснить это можно тем, что кайт находится на большей высоте (20–30 м) в отличие от паруса. Сила воздействия воздушного потока на твердое тело

89

зависит от многих параметров, главными из которых являются форма, линейные размеры и ориентация тела в потоке, а также плотность и скорость воздушного потока. Несмотря на то, что сейчас существуют различные типы кайтов, их продолжают совершенствовать и конструировать новые. В данной работе рассмотрен один из них – С-тип. Классический С-тип имеет наибольшую С-образную арку, передний его баллон меньшего диаметра для усиления жесткости накачивается под большим давлением, тем самым удерживая С-форму крыла. Передняя кромка практически прямая, задняя выгнута назад.

В ходе работы был проанализирован ряд особенностей местности в районе г. Перми: погодные условия, скорости ветра, рельеф. В качестве гипотез принято: силу сопротивления воздуха считать постоянной, пренебрегать вихревыми потоками, изменения температуры не учитывать. На основе этих предположений проведена оценка подъемной силы кайта.

Компас-3D – модуль для работы с чертежами и эскизами, которые генерируют разные виды трехмерных моделей, был использован затем для создания и соединения баллонов: основного дугообразного цилиндрической формы, семи баллонов в виде конусов сложной формы (у основания конус сужается довольно резко, а затем – плавно, почти незаметно), каркаса для переднего баллона, поперечных баллонов. Далее модель была перенесена в программу AutoCAD. Там исправлена геометрия баллонов и «натянута ткань» (рис. 1). Затем все части объекта объединялись и экспортировались в формат Sat для дальнейшего использования инженерного программного пакета ANSYS (среда fluent) [1]. Этот пакет был выбран после рассмотрения нескольких других пакетов моделирования, так как у него имеются наиболее подходящие характеристики по обработке и анализу данных аэродинамики методом конечных элементов [2] (рис. 2).

Таким образом, как показал анализ погодных данных, сила и направления ветров благоприятны для использования кайта

90