1383

.pdfиспытуемого образца-ударника (мерный стержень), необходимо проведение многочисленных экспериментов, в которых исследовалось бы влияние различных факторов: давления, скорости относительного движения и шероховатости поверхностей, температуры.

Динамические характеристики трения мало изучены в силу сложности методик их определения. Обзор теоретических и экспериментальных исследований роли трения и его учета при ударном сжатии представлен в [1]. В итоге сделаны выводы, что оптимальное отношение высоты к радиусу таблетки Sopt может существенно меняться в зависимости от условий эксперимента и испытанного материала. Рабочий диапазон определяется неравенством 0,3 < Sopt < 1,5. При наличии в образце хорошо смазанных контактных поверхностей коэффициент трения может быть снижен значительно ниже уровня 0,1. Так называемое сухое трение быстро уменьшается в зависимости от тангенциальной скорости и давления. Отметим, что известные численно-ана- литические методики учёта сил трения и радиальной инерции предполагают однородность напряженно-деформированного состояния образцов-таблеток, что ограничивает их применимость малыми коэффициентами трения и степенями сжатия. Отсутствуют методики оценки сил трения в каждом конкретном эксперименте на ударное сжатие, поэтому невозможно учесть вклад сил трения при построении динамических диаграмм деформирования испытуемых материалов методом прямого удара.

Проведено численное моделирование процессов деформирования в системе «ударник−образец−мерный стержень» в осесимметричной постановке.

Между контактными границами дисков и образцов-таб- леток задавались условия контактного одностороннего взаимодействия с учетом сухого трения по закону Кулона с коэффициентами трения 0; 0.1; 0.2; 0.3. На нижней границе опорного диска (мерного стержня) задавались нулевые граничные усло-

31

вия во времени – жесткая заделка. На верхней границе дискаударника задавались нулевые тангенциальные перемещения

инормальная скорость, которая определяется из экспериментов на ударное сжатие по методике, описанной в [2, 3]. Заменим физический эксперимент математическим, т.е. будем предполагать известной динамическую диаграмму деформирования материала. Воспользуемся средствами вычислительной системы LS-DYNA. При больших деформациях из-за искажения конечно-элементной сетки пришлось применить процедуру коррекции сетки в процессе деформирования, причем многократно. Сначала проводились исследования роли коэффициента трения и степени деформации на напряженно-деформи- рованное состояние образцов-таблеток из сталей 12Х18Н10Т

и09Г2С без учета зависимости от скорости деформации, а затем свинца С1 с учетом зависимости от скорости деформации. Скорость перемещений на ударяемой поверхности образцатаблетки задавалась таким образом, чтобы обеспечить постоянную скорость деформирования 103 1/с.

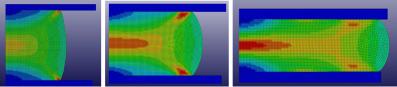

На рисунке, а, б, в представлены распределения интенсивностей истинных пластических деформаций при условных деформациях осадки образцов 30, 50, 70 % при коэффициенте трения 0,3 для материала 12Х18Н10Т. Для остальных материалов имеет место подобное распределение пластических деформаций.

а |

б |

в |

Рис. 1. Распределение интенсивностей истинных пластических деформаций

32

При учете трения НДС таблеток неоднородно, и неоднородность существенно возрастает при увеличении силы трения, скоростей и степеней деформации. Максимальные пластические деформации и осевые напряжения возникают в области, примыкающей к центру таблетки. По мере деформации эти области расширяются. Уровень осевых напряжений здесь в разы больше, чем вблизи границ таблетки. Максимальные сдвиговые напряжения и деформации возникают в области обрыва границ контакта «образец – ударник» и «образец – опорный стержень». Их уровень значительно меньше максимальных осевых деформаций и напряжений. Максимальные радиальные напряжения развиваются вблизи оси таблетки и достигают значений одного порядка

сосевыми напряжениями. Истинные пластические деформации в таблетке при коэффициенте трения 0,3 достигают 100 % при осадке 50 %. Для вязкопластических материалов, чувствительных к скорости деформации, например свинца, с увеличением скорости удара и соответственно скорости деформаций роль трения и радиальных сил инерции существенно возрастает.

Формоизменение образцов зависит от величины коэффициента трения и степени сжатия. Бочкообразование становится заметным при коэффициенте трения и степени осадки более 0,1. Этот параметр используем для оценки величины коэффициента трения. Динамические диаграммы деформирования строятся для усредненных по объему таблетки напряжений, степеней и скоростей деформации, синхронизированных с изменением осевых сил и условных осевых деформаций. Сначала диаграммы строятся при коэффициенте трения, равным нулю (k = 0), затем при коэффициенте трения 0,1 осуществляем итерационный процесс [4] перестроения диаграммы деформирования до сходимости

сзаданной погрешностью по силе. Далее сравниваем высоту арки боковой поверхности деформированной таблетки в расчете и эксперименте и корректируем посредством интерполяции (экстраполяции) по разности высот арки коэффициент трения.

33

Затем снова осуществляем итерационный процесс до сходимости. Таким образом, во внешнем цикле итерационного процесса определяется коэффициент трения, при котором, в предположении его постоянства, остаточные формы таблетки в осесимметричном расчете и эксперименте согласуются с приемлемой точностью. Если имеется фоторегистрация формоизменений таблетки в процессе нагружения, можно определить переменный коэффициент трения в зависимости от силы сжатия (давления) и тангенциальной (радиальной) скорости перемещения поверхности трения.

Работа выполнена при финансовой поддержке грантов РФФИ (16-38-60107 мол_а_дк, 15-48-02126-р_поволжье_а).

Список литературы

1.Nowacki W.K., Klepaczko J.R. New experimental methods in material dynamics and impact // INB ZTUREK. – P. 223–266.

2.Баженов В.Г., Баранова М.С., Павленкова Е.В. Развитие

иверификация метода прямого удара для идентификации вязкопластических характеристик материалов в экспериментах на газодинамической копровой установке // Проблемы прочности

ипластичности. – Н. Новгород, 2009. – Вып. 71. – С. 184–192.

3.Баженов В.Г., Баранова М.С., Павленкова Е.В. Методика исследования упругопластических характеристик материалов на газодинамической копровой установке по показаниям двух датчиков деформаций // Вестник Нижегородского ун-

та им. Н.И. Лобачевского. – Н. Новгород, 2011. – №.6 (1). –

С. 154–157.

4. Баженов В.Г., Зефиров С.В., Осетров С.Л. Эксперимен- тально-расчетный метод построения истинных диаграмм деформирования при больших деформациях на основе испытаний на твердость // Доклады Академии наук. – 2006. – Т. 407. –

№ 2. – С. 183–185.

34

ИССЛЕДОВАНИЕ УПРОЧНЕНИЯ ГЦК-ПОЛИКРИСТАЛЛА С ИСПОЛЬЗОВАНИЕМ ГЕОМЕТРИЧЕСКИ НЕОБХОДИМЫХ ДИСЛОКАЦИЙ

М.А. Баранов, А.С. Никифоров, П.С. Волегов

Пермский национальный исследовательский политехнический университет,

Пермь, Россия, maximbaranov.123@gmail.com

Рассматривается процесс упрочнения материалов с гранецентрированной кубической (ГЦК) решёткой с использованием модели геометрически необходимых дислокаций. Приведены основные определяющие соотношения двухуровневой математической модели неупругого деформирования поликристаллов на базе физической теории пластичности. Проведены численные эксперименты по нагружению представительного объема поликристалла, получены и проанализированы зависимости интенсивности напряжений от интенсивности деформаций, а также эволюция плотности различных типов дислокаций.

Ключевые слова: физические теории пластичности, поликристалл, упрочнение, геометрическинеобходимыедислокации.

Большинство деталей машин и механизмов, использующихся в повседневной жизни и на производственных комплексах, подвержены большим температурно-силовым нагрузкам, что приводит к изнашиванию либо разрушению детали. Одним из способов увеличения срока службы изделия является упрочнение, под которым на макроуровне понимается процесс повышения предела текучести материала. Физические механизмы упрочнения обычно связывают с взаимодействием дислокаций между собой и одиночных дислокаций со скоплением дислокаций. В связи с этим возникает необходимость описания эффектов, связанных с взаимодействием дислокаций.

Целью работы является разработка математической модели упрочнения поликристалла с гранецентрированной кубической (ГЦК) решёткой с использованием понятия геометрически необходимых дислокаций.

В работе используется двухуровневая упруговязкопластическая модель неупругого деформирования ГЦК-поликристалла,

35

при этом считается, что основной вклад в неупругое деформирование вносит движение дислокаций по кристаллографическим системам скольжения. В качестве элемента макроуровня используется представительный объём поликристалла, а элементом мезоуровня выступает зерно. В качестве определяющего соотношения на каждом из масштабных уровней используется закон Гука в скоростной релаксационной форме. Напряжения на макроуровне в этом случае определяются осреднением напряжений в элементах мезоуровня – зернах. Для связи уровней в рамках модели принята гипотеза Фойгта, согласно которой скорости деформации всех зерен совпадают со скоростью деформации представительного объема поликристалла.

Ниже приведена система уравнений, описывающих напря- жённо-деформированное состояние элемента мезоуровня:

|

|

|

|

|

|

|

|

= п |

|

|

( |

|

− |

|

|

) |

|

|||

σ = п |

: d |

|

|

: |

d |

d |

|

, |

||||||||||||

|

|

|

|

e |

|

|

|

|

|

|

in |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

din |

|

n |

|

|

|

( |

|

)n( |

)b( |

) , |

|

|

|

|

||||||

= γ |

i |

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

i |

|

|

i |

|

|

|

|

|

|

|

|

|

|

i=1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(1) |

|

|

|

(i) |

= n |

(i) |

b |

(i) |

: σ, |

|

|

|

|

|

||||||||

τ |

|

|

|

|

|

|

|

|

|

|

||||||||||

d = D, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где σ – тензор напряжений Коши; d, din – тензор деформации скорости и его неупругая составляющая; п– тензор модулей упругости; n(i) , b(i) – векторы нормали и Бюргерса i-й системы

скольжения; τ(i) – действующее напряжение; o – ортогональный тензор поворота.

Для определения скорости сдвига было использовано следующее соотношение [3]:

|

|

|

τ(effi) |

1m |

|

|

G |

|

|

τ(effi) |

|

i |

|

||

γ |

= γ0 |

|

|

|

|

exp |

− |

0 |

1 |

− |

|

|

sign (τ(eff) ), |

(2) |

|

i |

|

|

i |

|

|||||||||||

|

|

s( |

) |

|

|

kT |

|

s( |

) |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

36

где γ0 и m – параметры материала; Т и k – абсолютная температура и постоянная Больцмана соответственно; G0 – тепловая

энергия, необходимая для активации движения дислокаций по системам скольжения.

Для определения эффективного сдвигового напряжения τ(effi) используется следующее соотношение:

τ(effi) = τ(i) − τb(i) , |

(3) |

где τα – внешнее напряжение сдвига, ταb – обратное напряжение.

Обратные напряжения можно найти с помощью следующего соотношения:

τb(i) = − (σinte + σints ): n(i)b(i) , |

(4) |

где σinte – поле напряжений краевых дислокаций; σints – поле напряжений винтовых дислокаций.

Сопротивление скольжению s(i) в (2) определяется следующим соотношением [4]:

12

s(i) = Gb A(i)(ξ ) ρ(SSDξ )

ξ =1

12 |

|

|

|

+ A(i)(ξ ) |

ρGND(ξ ) |

, |

(5) |

ξ =1 |

|

|

|

где G – модуль сдвига; b – величина вектора Бюргерса; A(i)(ξ) – компоненты матрицы взаимодействия, которая представляет силу

взаимодействия между системами скольжения; ρ(SSDξ ) – плотность

статистически накопленных дислокаций; ρ(GNDξ ) – плотность гео-

метрически необходимых дислокаций.

Эволюционное соотношение для статистически накопленных дислокаций можно представить в следующем виде:

ρ |

(i) |

= |

1 |

1 |

− 2yc |

(i) |

|

γ |

(i) |

|

|

|

|

|

|

||||||||||

SSD |

|

|

|

ρSSD |

|

|

, |

(7) |

||||

b |

(i) |

|

||||||||||

|

|

|

|

L |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

37

где yc – константа материала, а средняя длина свободного пробе-

га дислокаций L(i) может быть определена с помощью следующего соотношения:

L(i) = |

|

k |

|

, |

(8) |

||

|

|

|

|

||||

12 |

|

12 |

|

|

|

|

|

|

A(i)(ξ ) |

ρ(SSDξ ) |

+ A(i)(ξ ) |

ρ(GNDξ ) |

|

|

|

|

ξ =1 |

|

ξ =1 |

|

|

|

|

где k – константа материала

В качестве эволюционного соотношения для геометрически необходимых дислокаций было предложено использовать

следующее уравнение [5]: |

|

|

|

ρGND = |

ε |

, |

(9) |

|

|||

|

4bd |

|

|

где ε – интенсивностьнакопленныхдеформаций; d – размерзерна. В работе рассматривается явление упрочнения в поликристалле с учётом геометрически необходимых дислокаций. Введение плотностей дислокаций позволяет учитывать взаимодействие скоплений дислокаций между собой. Получены зависимости плотности геометрически необходимых дислокаций от

величины накопленной деформации.

Работа выполнена при финансовой поддержке гранта Пре-

зидента РФ № МК-4917.2015.1, РФФИ (грант № 14-01-96008

р_урал_а).

Список литературы

1.Многоуровневые модели неупругого деформирования материалов и их применение для описания эволюции внутренней структуры / П.В. Трусов, А.И. Швейкин, Н.С. Нечаева, П.С. Волегов// Физическаямезомеханика. – 2012. – Т. 15. – № 1. – С. 33–56.

2.Трусов П.В., Волегов П.С., Кондратьев Н.С. Физические теории пластичности: учеб. пособие. – Пермь: Изд-во Перм. нац. исслед. политехн. ун-та, 2013. – 244 с.

38

3.Multiscale modeling of equal channel angular extruded aluminium with strain gradient crystal plasticity and phenomenological models / L. Duchêne, M.G.D. Geers [et al.] // Proceedings of the 15th International Conference on the Texture of Materials (ICOTOM-15). – 2008. – Vol. 1. – Р. 1–8.

4.Bayley C.J., Brekelmans W.A.M., Geers M.G.D. A comparison of dislocation induced back stress formulations in strain gra-

dient crystal plasticity // Int. J. Solids Struct. – 2006. – Vol. 43. – Р. 7268–7286.

5. Козлов Э.В., Конева Н.А., Тришкина Л.И. Проблема классификации компонент дислокационной структуры // Фундаментальные проблемы современного материаловедения. – 2009. – Т. 6,

№1. – С. 7–11.

ОПРЕДЕЛЕНИЕ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ФУНКЦИОНАЛЬНЫХ МАТЕРИАЛОВ НА ОСНОВЕ АНАЛИЗА ЗЁРЕННО-ФАЗОВОЙ СТРУКТУРЫ

С.Е. Батин1, Д.А. Бояршинов2, М.Б. Гитман3

Пермский национальный исследовательский политехнический университет,

Пермь, Россия, 1sebatin@ya.ru, 2houston707@mail.ru, 3gmb@ pstu.ru

Рассматривается задача о комплексной оценке физико-механи- ческих свойств функциональных материалов на основе анализа зёрен- но-фазовой структуры. Для решения поставленной задачи применяется подход с использованием теории нечетких множеств.

Ключевые слова: нечеткие множества, микроструктура, функциональные материалы, физико-механические свойства.

В рамках проектирования конструкций важной является задача определения физико-механических свойств функциональных материалов, отличающихся заданным комплексом эксплуатационных характеристик, формируемым за счет применения новых технологий получения материала и/или специальных технологий его дальнейшей физико-механической обработки. При этом возрастает

39

необходимость разработки новых средств автоматизированного анализа сложных зёренно-фазовых структур на мезо-или микромасштабных уровнях, отвечающих за формирование требуемого комплекса свойств на макроуровне. Предлагается эффективная методика комплексного оценивания свойств на основе анализа зё- ренно-фазовой структуры без использования модели материала или, например, различных эмпирическихсоотношений.

Пусть задана цифровая фотография микрошлифа исследуемого функционального материала. Анализируя фотографию, можно выделить основные параметры зёренно-фазовой структуры, к которым можно отнести: параметры фазового состояния, например объемные доли фаз, а также параметры зёренной структуры, например, средний размер зерна, коэффициент вариации размера зерна, степень анизотропии зерен, объемная доля зерен и т.п. Количество выбранных параметров зёренно-фазовой структуры обозначим переменной k.

Требуется, исходя из анализа параметров зёренно-фазовой структуры функционального материала, оценить его физикомеханические характеристики. Будем считать, что количество параметров, характеризующих требуемый комплекс эксплуатационных свойств функционального материала, равно r.

Будем считать, что количество имеющихся экспериментов (микрошлифов и соответствующих каждому из них замеров эксплуатационных характеристик) равно l. Для решения задачи постро-

им нечеткие отношения Si между элементами зёренно-фазовой структурыиэксплуатационнымихарактеристикамиматериала:

Si = Ai × Bi , i = |

1,l |

, |

(1) |

где Ai – нечеткое множество, содержащее характеристики структуры в i -м эксперименте; Bi – нечеткое множество, содержащее эксплуатационные характеристики материала; × – знак декартова произведения нечетких множеств. Таким образом, для каждого эксперимента будет определено отношение связи (1) между нечеткими множествами.

40